Способ очистки ацетона

Номер патента: 53

Опубликовано: 30.04.1998

Авторы: Симула Сальваторе, Мансани Риккардо, Лоренцони Лорено, Мессина Джузеппе

Формула / Реферат

1. Способ очистки ацетона, поступающего из установки для получения фенол/ацетона с примесью, главным образом, кумола, воды, альдегидов и метанола, заключающийся в том, что

- поток необработанного ацетона, поступающего со стадии первичной ректификации из установки по производству фенол/ацетона, подают в первую дистилляционную колонну, в которую также подают 2%-ный раствор гидроксида натрия,

- из верхней части первой колонны поток, состоящий из ацетона, воды и кумола, направляют во вторую колонну, в которую также подают экстрагирующий растворитель триэтиленгликоль,

- улавливают практически обезвоженный ацетон из верхней части второй колонны,

- подают кубовый остаток второй колонны, содержащий триэтиленгликоль, воду, кумол и ацетон, в третью дистилляционную колонну, в которой азеотропную смесь вода/кумол извлекают из верхней части, а обезвоженный триэтиленгликоль - из хвостовой фракции, и

- направляют азеотропную смесь вода/кумол в декантатор, в котором ее разделяют на водную фазу, содержащую ацетон, возвращаемую в первую колонну, и органическую фазу, содержащую кумол и ацетон, которую направляют на первичную ректификацию.

2. Способ по п.1, отличающийся тем, что работу первой колонны осуществляют при атмосферном давлении с коэффициентом опрокидывания потока от 0,2 до 0,5, предпочтительно равным 0,3, при температуре хвостовой фракции от 102 до 110°С.

3. Способ по п.1 или 2, отличающийся тем, что в первую колонну подают необработанный ацетон в количестве от 12 до 17%, предпочтительно равном 15%, и 2%-ный раствор гидроксида натрия.

4. Способ по п.1, отличающийся тем, что работу второй колонны осуществляют при атмосферном давлении с коэффициентом опрокидывания потока от 0,5 до 1,5, предпочтительно равным 1, при температуре хвостовой фракции равной 120°С.

5. Способ по п.1, отличающийся тем, что из верхней части второй колонны улавливают ацетон с содержанием воды менее 300 частей на миллион, а из хвостовой фракции извлекают поток, содержащий триэтиленгликоль, воду, кумол и, как правило, около 3% ацетона.

6. Способ по п.1, отличающийся тем, что во второй колонне поступающие в нее продукты приводят в контакт с триэтиленгликолем в количестве, равном 0,6-1 от количества необработанного продукта, подаваемого в первую колонну.

7. Способ по п.1, отличающийся тем, что работу третьей колонны осуществляют при атмосферном давлении с коэффициентом опрокидывания потока от 0,1 до 0,7, предпочтительно равным 0,2, по отношению к необработанному продукту, подаваемому в первую колонну.

8. Способ по п.1, отличающийся тем, что азеотропную смесь вода/кумол, накапливаемую в декантаторе, разделяют на водную фазу, содержащую до 33% ацетона, который возвращают в первую колонну, и органическую фазу, содержащую до 33% кумола и до 21% ацетона, которую возвращают на первичную ректификацию.

9. Способ по п.1, отличающийся тем, что обезвоженный триэтиленгликоль извлекают из хвостовой фракции третьей колонны и возвращают во вторую колонну.

Текст

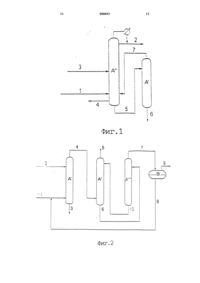

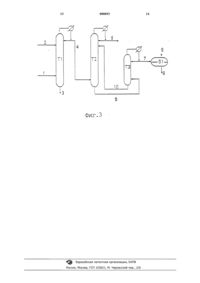

1 Настоящее изобретение относится к способу очистки ацетона, содержащегося в потоке необработанного ацетона, поступающего с технологического процесса по производству фенол/ацетона. В современных установках для производства фенол/ацетона поток кумола подвергают окислению воздухом в слабощелочной среде. Полученный таким образом кумилгидропероксид далее гидролизуют в присутствии серной кислоты с тем, чтобы получить смесь фенола и ацетона, из которой путем ректификации выделяют поток необработанного ацетона. Очистку ацетона проводят согласно схеме, показанной на фиг.1 [SRI - Report . 22 - Process EconomicProgram - 1967 ]. На практике поток необработанного ацетона с примесью, главным образом, кумола, воды, альдегидов и метанола, поступающий из верхней части первичной ректификационной колонны, перегоняют в ряду из одной или более колонн последовательно с общим числом тарелок 70 при давлении от 350 до 500 торр и коэффициенте опрокидования потока от 3,5 до 4,5. Необработанный ацетон (1) подают на 1-ю тарелку колонны А" или на десятую, если используют только одну колонну с 70 тарелками. Согласно техническим условиям, продукт, содержащий воду в количестве около 0,2% и метанол (2) в количестве около 300 частей на миллион (ррm), извлекают из верхней части колонны А". На 26-ю тарелку той же самой колонны подают раствор, на 14% состоящий из гидроксида натрия (3), который служит для нейтрализации кислотности и индуцирует конденсацию примесей альдегида, присутствующих в необработанном ацетоне. Кроме того, в подаваемом сырье необходимо присутствие воды в количестве не менее 15% для предотвращения засорения колонны вследствие образования солей натрия. Кумол (4) имеет тенденцию накапливаться на дне колонны А", откуда его удаляют вместе со значительным количеством ацетона. Кубовый продукт колонны А" (5), содержащий воду,полиальдегиды, метанол и ацетон, подают в колонну А'. Полиальдегиды, образованные под действием гидроксида натрия, удаляют со дна колонны А' с большей частью воды (6), тогда как поток из верхней части колонны (7), содержащий ацетон, направляют в колонну А". Для правильного функционирования этой колонны необходимо минимизировать количество кумола в подаваемом сырье, что достигают путем поддержания высокого коэффициента опрокидывания потока в первичной ректификационной колонне (отделение необработанного ацетона от необработанного фенола). В потоке необработанного ацетона (1) вода представляет критическую примесь, так как она образует азеотропную смесь с ацетоном (ацетон 95,6%, Ткип.54,5 С) и не может быть удалена фракционной перегонкой. В промышленном 2 процессе очистки ацетона эту проблему решают путем проведения перегонки при пониженном давлении. Таким образом, можно изменять композицию азеотропной смеси, понижая содержание воды до приемлемого уровня. Однако этот технологический процесс имеет недостатки, например большое потребление энергии вследствие работы насосов и необходимость работы при высоких коэффициентах опрокидывания потока. В настоящее время разработан способ очистки, который позволяет производить намного более высококачественный ацетон, чем получаемый при использовании традиционного технологического процесса, и который также позволит значительно экономить энергию. В частности, способ настоящего изобретения основан на использовании экстрактивной дистилляции триэтиленгликолем (ТЭГ) для разделения водно-ацетоновой азеотропной смеси при атмосферном давлении и является альтернативой перегонке при пониженном давлении. В соответствии с этим, настоящее изобретение относится к способу очистки необработанного ацетона, поступающего с процесса получения фенол/ацетона, с примесью, главным образом,кумола, воды, альдегидов и метанола, в котором:- подают поток необработанного ацетона,поступающего с первичной ректификации из установки по производству фенол/ацетона, в первую дистилляционную колонну, в которую также подают 2%-ный раствор гидроксида натрия;- направляют из верхней части первой колонны поток, состоящий из ацетона, воды и кумола, во вторую колонну, в которую также подают экстрагирующий растворитель триэтиленгликоль;- улавливают практически обезвоженный ацетон из верхней части второй колонны;- подают кубовый продукт второй колонны, содержащий триэтиленгликоль, воду, кумол и ацетон, в третью дистилляционную колонну, в которой азеотропную смесь вода/кумол извлекают из верхней части, а обезвоженный триэтиленгликоль - из хвостовой фракции;- направляют азеотропную смесь вода/кумол в декантатор, в котором ее разделяют на водную фазу, содержащую ацетон, рециркулируемую в первую колонну, и органическую фазу, содержащую кумол и ацетон, которую направляют на первичную ректификацию. В дополнение к тому, что способ настоящего изобретения позволяет производить высококачественный ацетон (содержание воды в котором составляет менее 300 частей на миллион(ррm без соответствующего увеличения издержек производства, он обладает также следующими преимуществами в сравнении с тех 3 нологическим процессом, используемым в настоящее время:- возможностью проведения процесса при атмосферном давлении, что позволяет, таким образом, избежать использования вакуумных насосов, сэкономить энергию, уменьшить выбросы и дает возможность увеличения производительности;- экономией энергии, происходящей благодаря снижению коэффициента опрокидывания потока в фазе очистки с дальнейшими возможностями увеличения производительности;- экономией энергии, происходящей благодаря снижению коэффициента опрокидывания потока при первичной ректификации. Фактически, ключевую роль в предложенном способе играет образование азеотропной смеси вода/кумол, которая легко отделяется в верхней части третьей колонны. Присутствие некоторого количества кумола в необработанном ацетоне является удовлетворительным и позволяет смягчить условия проведения первичной ректификации путем снижения коэффициента опрокидывания потока. На фиг. 2 представлена схема проведения очистки согласно настоящему изобретению,главные аспекты которой описаны ниже. Поток необработанного ацетона (1), поступающий с первичной ректификации, подают на 3-10 (третью-десятую) тарелку (теоретические тарелки, считая снизу вверх), предпочтительно на 6-ю, колонны (А'), состоящую из общего числа тарелок от 16 до 26, предпочтительно из 20. Работу колонны осуществляют при атмосферном давлении с коэффициентом опрокидывания потока от 0,2 до 0,5, предпочтительно 0,3, при температуре хвостовой фракции,изменяющейся от 102 до 110 С в зависимости от перепада давления. Необработанный ацетон в количестве от 12 до 17%, предпочтительно 15%,и 2%-ный раствор гидроксида натрия (2) подают на 13-23-ю тарелки, предпочтительно на 19-ю,той же колонны. Альдегиды (в виде полиальдегидов) и большую часть воды с содой и частью метанола (3) удаляют из хвостовой фракции этой колонны. Отделение метанола можно улучшить, увеличив количество воды, которая,когда ее подают с раствором гидроксида натрия в противоток необработанному продукту, удерживает большую часть этой примеси на дне колонны. Поток (4), поступающий из верхней части колонны А', затем подают на 3-10-ю тарелку,предпочтительно на 6-ю, колонны А", которая состоит из общего числа тарелок от 23 до 36,предпочтительно из 32, и работает при атмосферном давлении с коэффициентом опрокидывания потока от 0,4 до 1,5, предпочтительно равным 1, и температуре автогенной реакции в хвостовой фракции, как правило, равной 120 С, 000053 4 определяемой температурой в хвостовой фракции колонны А. В этой колонне на 25-40 тарелках подаваемые продукты вступают в контакт с экстрагирующим растворителем триэтиленгликолем в количестве, равном 0,6-1 от количества необработанного продукта, подаваемого в колонну А',благодаря чему азеотропная смесь вода/ацетон разделяется и вода удерживается на дне колонны. Практически обезвоженный ацетон (содержание воды менее 300 частей на миллион (ррm улавливают из верхней части колонны (5). Кубовый продукт колонны А", содержащий ТЭГ,воду, кумол и около 3% ацетона, подают на 619-ю тарелку, предпочтительно на 13-ю, колонны А для извлечения экстрагирующего растворителя. В этой колонне, которая может состоять из 9-20, предпочтительно из 15 тарелок, и работает при атмосферном давлении с коэффициентом опрокидывания потока от 0,1 до 0,7, предпочтительно равным 0,2, по отношению к необработанному продукту, подаваемому в колонну А',для дегидратации ТЭГ используют образование азеотропной смеси вода/кумол (Ткип. 95 С, кумол 56%). Азеотропную смесь (7), извлеченную из верхней части колонны, накапливают в декантаторе (В), где две фазы разделяют. Водную фазу,содержащую до 33% ацетона, рециркулируют в колонну A' (8). Органическую фазу, содержащую до 33% кумола и до 21% ацетона (9), рециркулируют на первичную ректификацию. Обезвоженный ТЭГ (10) извлекают из хвостовой фракции колонны А. Пример 1. Испытание проводят на стендовой установке, подобной той, что показана на фиг.3, состоящей из трех колонн, расположенных последовательно, и сепаратора S1 для разделения фаз. Колонна Т 1 состоит из 30 тарелок, Т 2 - из 45 тарелок и Т 3 - из 15 тарелок. Тарелки перфорированные, выполнены из стекла, с диаметром 50 мм, производства фирмы NORMSCHLIFT,коэффициент полезного действия 65% при максимальной температуре флегмы. Поток необработанного ацетона (1), поступающий с первичной ректификации, подают на 12-ю тарелку колонны Т 1. 2%-ный раствор гидроксида натрия (2) подают на 30-ю тарелку той же колонны. Альдегиды (в виде полиальдегидов), большую часть воды, поступившей с карбонатом натрия, и часть метанола (3) удаляют из хвостовой фракции этой колонны. Поток (4), поступающий из верхней части колонны Т 1, подают затем на 8-ю тарелку колонны Т 2. Рециркулируемый триэтиленгликоль(10) также подают на 25-ю тарелку этой колонны. Практически обезвоженный ацетон (5) улавливают из верхней части колонны Т 2, тогда как поток (6), содержащий ТЭГ, воду, кумол и ацетон, извлекают из хвостовой фракции. Этот поток подают на 10-ю тарелку колонны Т 3 для извлечения экстрагирующего растворителя. Азеотропную смесь (7), полученную в верхней части колонны, накапливают в этой колонне в декантаторе S1, где происходит разделение на две фазы: водную фазу (8), содержащую ацетон, которую рециркулируют в колонну Т 1; и органическую фазу (9), содержащую кумол и ацетон. Обезвоженный ТЭГ (10) извлекают из хвостовой фракции колонны Т 3 и рециркулируют в колонну Т 2. Рабочие параметры. Питание колонны Т 1. Поток необработанного ацетона(H2O 2,5%; кумол 150 ppm; метанол 210 ppm) 3042 м 3 /ч Водная фаза из S1 104 м 3/ч Компенсация H2 О Важные анализы. Ацетон хвостовой фракции Т 1 60 ppm Ацетон хвостовой фракции Т 2 2,3% Ацетон органической фазы S1 10,7% Ацетон водной фазы S1 18,5%H2 О хвостовой фракции Т 2 9,9% Кумол хвостовой фракции Т 2 11,1% Кумол хвостовой фракции Т 3 12,7% Характеристики конечного продукта. Содержание H2 О 800 ppm Содержание метанола 50 ppm Тест на перманганат (ASTM D1363)12 ч Пример 2. Испытание проводят, как описано в примере 1, со следующими рабочими параметрами. Питание колонны Т 1. Поток необработанного ацетона(H2O 2,5%; кумол 150 ppm; метанол 210 ppm) 3028 м 3 /ч Водная фаза из S1 133 м 3/ч Компенсация H2 О 736 м 3 /ч Важные анализы. Ацетон хвостовой фракции Т 1 451 ppm Ацетон хвостовой фракции Т 2 1,6% Ацетон органической фазы S1 12,0% Ацетон водной фазы S1 21,9%H2 О хвостовой фракции Т 2 5,9% Кумол хвостовой фракции Т 2 10,8% Кумол хвостовой фракции Т 3 11,7% Характеристики конечного продукта. Содержание H2 О 600 ppm Содержание метанола 60 ppm Тест на перманганат (ASTM D1363)20 ч Пример 3. Испытания проводят, как описано в примере 1, со следующими рабочими параметрами. Питание колонны Т 1. Поток необработанного ацетона(H2O 2,5%; кумол 150 ppm; метанол 210 ppm) 3033 м 3 /ч Водная фаза из S1 130 м 3/ч Компенсация H2 О 745 м 3 /ч Важные анализы. Ацетон хвостовой фракции Т 1 400 ppm Ацетон хвостовой фракции Т 2 1,3% Ацетон органической фазы S1 13,7% Ацетон водной фазы S1 21,6%H2 О хвостовой фракции Т 2 4,9% Кумол хвостовой фракции Т 2 11,8% Кумол хвостовой фракции Т 3 11,8% Характеристики конечного продукта. Содержание H2 О 307 ppm Содержание метанола 57 ppm Тест на перманганат (ASTM D1363)15 ч Пример 4. Испытание проводят, как описано в примере 1, со следующими рабочими параметрами. Питание колонны Т 1. Поток необработанного ацетона(H2O 2,5%; кумол 150 ppm; метанол 210 ppm) 3045 м 3 /ч Водная фаза из S1 137 м 3/ч Компенсация H2 О 730 м 3/ч Важные анализы. Ацетон хвостовой фракции Т 1 432 ppm Ацетон хвостовой фракции Т 2 1,1% Ацетон органической фазы S1 12,2% Ацетон водной фазы S1 19,3%H2 О хвостовой фракции Т 2 5,0% Кумол хвостовой фракции Т 2 11,0% Кумол хвостовой фракции Т 3 11,6% Характеристики конечного продукта. Содержание H2 О 230 ppm Содержание метанола 61 ppm Тест на перманганат (ASTM D1363)13 ч Пример 5. Испытание проводят, как описано в примере 1, со следующими рабочими параметрами. Питание колонны Т 1 Поток необработанного ацетона(H2O 2,5%; кумол 150 ppm; метанол 210 ppm) 3030 м 3 /ч Водная фаза из S1 133 м 3/ч Компенсация H2 О 741 м 3/ч Важные анализы. Ацетон хвостовой фракции Т 1 360 ppm Ацетон хвостовой фракции Т 2 1,2% Ацетон органической фазы S1 15,0% Ацетон водной фазы S1 22,0%H2 О хвостовой фракции Т 2 5,1% Кумол хвостовой фракции Т 2 12,8% Кумол хвостовой фракции Т 3 12,7% Характеристики конечного продукта. Содержание H2 О 309 ppm Содержание метанола 63 ppm Тест на перманганат (ASTM D1363)12 ч Пример 6. Испытание проводят, как описано в примере 1, со следующими рабочими параметрами. Питание колонны Т 1. Поток необработанного ацетона(H2O 2,5%; кумол 150 ppm; метанол 210 ppm) 3031 м 3 /ч Водная фаза из S1 132 м 3/ч Компенсация H2 О 735 м 3/ч 9 Важные анализы Ацетон хвостовой фракции Т 1 250 ppm Ацетон хвостовой фракции Т 2 1,0% Ацетон органической фазы S1 11,0% Ацетон водной фазы S1 16,8%H2 О хвостовой фракции Т 2 5,1% Кумол хвостовой фракции Т 2 12,6% Кумол хвостовой фракции Т 3 12,9% Характеристики конечного продукта. Содержание H2 О 250 ppm Содержание метанола 49 ppm Тест на перманганат (ASTM D1363)13 ч Примеры 1-6 были также проведены с питанием, состоящим из потока необработанного ацетона, поступающего с промышленной установки, имеющим следующие характеристики: содержание Н 2 О 4,0% Кумола 8400 ppm Метанола 190 ppm Полученные результаты аналогичны уже показанным. Применяя способы очистки, используемые в современных промышленных установках, из этого потока можно получить продукт, который,согласно техническим условиям, имеет следующие типичные характеристики: Содержание Н 2 О 0,15-0,2% Метанола 200-250 ppm Тест на перманганат (ASTM D1363) 3 ч ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ очистки ацетона, поступающего из установки для получения фенол/ацетона с примесью, главным образом, кумола, воды, альдегидов и метанола, заключающийся в том, что- поток необработанного ацетона, поступающего со стадии первичной ректификации из установки по производству фенол/ацетона, подают в первую дистилляционную колонну, в которую также подают 2%-ный раствор гидроксида натрия,- из верхней части первой колонны поток,состоящий из ацетона, воды и кумола, направляют во вторую колонну, в которую также подают экстрагирующий растворитель триэтиленгликоль,- улавливают практически обезвоженный ацетон из верхней части второй колонны,- подают кубовый остаток второй колонны,содержащий триэтиленгликоль, воду, кумол и 10 ацетон, в третью дистилляционную колонну, в которой азеотропную смесь вода/кумол извлекают из верхней части, а обезвоженный триэтиленгликоль - из хвостовой фракции, и- направляют азеотропную смесь вода/кумол в декантатор, в котором ее разделяют на водную фазу, содержащую ацетон, возвращаемую в первую колонну, и органическую фазу, содержащую кумол и ацетон, которую направляют на первичную ректификацию. 2. Способ по п.1, отличающийся тем, что работу первой колонны осуществляют при атмосферном давлении с коэффициентом опрокидывания потока от 0,2 до 0,5, предпочтительно равным 0,3, при температуре хвостовой фракции от 102 до 110 С. 3. Способ по п.1 или 2, отличающийся тем,что в первую колонну подают необработанный ацетон в количестве от 12 до 17%, предпочтительно равном 15%, и 2%-ный раствор гидроксида натрия. 4. Способ по п.1, отличающийся тем, что работу второй колонны осуществляют при атмосферном давлении с коэффициентом опрокидывания потока от 0,5 до 1,5, предпочтительно равным 1, при температуре хвостовой фракции равной 120 С. 5. Способ по п.1, отличающийся тем, что из верхней части второй колонны улавливают ацетон с содержанием воды менее 300 частей на миллион, а из хвостовой фракции извлекают поток, содержащий триэтиленгликоль, воду,кумол и, как правило, около 3% ацетона. 6. Способ по п.1, отличающийся тем, что во второй колонне поступающие в нее продукты приводят в контакт с триэтиленгликолем в количестве, равном 0,6-1 от количества необработанного продукта, подаваемого в первую колонну. 7. Способ по п.1, отличающийся тем, что работу третьей колонны осуществляют при атмосферном давлении с коэффициентом опрокидывания потока от 0,1 до 0,7, предпочтительно равным 0,2, по отношению к необработанному продукту, подаваемому в первую колонну. 8. Способ по п.1, отличающийся тем, что азеотропную смесь вода/кумол, накапливаемую в декантаторе, разделяют на водную фазу, содержащую до 33% ацетона, который возвращают в первую колонну, и органическую фазу,содержащую до 33% кумола и до 21% ацетона,которую возвращают на первичную ректификацию. 9. Способ по п.1, отличающийся тем, что обезвоженный триэтиленгликоль извлекают из хвостовой фракции третьей колонны и возвращают во вторую колонну.

МПК / Метки

МПК: C07C 45/83

Метки: ацетона, способ, очистки

Код ссылки

<a href="https://eas.patents.su/8-53-sposob-ochistki-acetona.html" rel="bookmark" title="База патентов Евразийского Союза">Способ очистки ацетона</a>

Предыдущий патент: Ингалятор.

Следующий патент: Способ добычи метана

Случайный патент: Контейнер с открывающимися створками