Способ и установка для изготовления центробежно-литых армированных стекловолокном пластмассовых труб

Формула / Реферат

1. Способ для изготовления центробежно-литых армированных стекловолокном пластмассовых труб, причем жидкую отверждаемую смолу, которая может содержать наполнитель, вместе со стекловолокном и добавками для отверждения, возможно также с песком, вводят во вращающуюся матрицу, отличающийся тем, что

добавки с учетом температуры матрицы во время введения исходных материалов последовательно согласуют по количеству и виду так, что гелеобразование начинается во внешней части трубы, когда вводят последнюю часть исходных материалов,

температура при гелеобразовании является ниже во внешней части, чем во внутренней части, и

гелеобразование во внутренней части трубы начинается только тогда, когда введены все исходные материалы.

2. Способ по п.1, отличающийся тем, что гелеобразование во внешней части трубы начинается только по меньшей мере через три минуты после того, как введены все исходные материалы.

3. Способ по п.1 или 2, отличающийся тем, что матрицу орошают горячей водой с температурой по меньшей мере 50шC после того, как началось гелеобразование во внешнем слое трубы.

4. Способ по любому из пп.1-3, отличающийся тем, что замедлитель применяют в количестве, которое лежит между 38 и 61% от количества, которое предотвращает тепловыделение.

5. Способ по любому из пп.1-4, отличающийся тем, что во внешней части трубы применяют более реактивную катализаторную смесь, чем во внутренней части трубы.

6. Способ по любому из пп.1-5, отличающийся тем, что замедлитель подмешивают в одном из смесителей в питающем устройстве.

7. Способ по любому из пп.1-6, отличающийся тем, что ускоритель подмешивают к основной смоле во втором смесителе (М-2) спереди в питающем устройстве.

8. Способ по любому из пп.1-7, отличающийся тем, что ускоритель подмешивают к облицовочной смоле в третьем смесителе (М-3) спереди.

9. Способ по любому из пп.1-8, отличающийся тем, что замедлитель примешивают к основной смоле сзади в смесителе (М-4).

10. Способ по любому из пп.1-9, причем используют два катализаторных насоса, отличающийся тем, что в одном насосе используют катализатор или катализаторную смесь с более низкой температурой срабатывания во внешней части трубы и другой во внутренней части трубы.

11. Способ по любому из пп.1-10, отличающийся тем, что необходимое для достижения жесткости количество песка распределяют на множество слоев так, что за исключением предохранительного слоя, все стекловолоконные слои позиционированы между песчаными слоями, в которых содержание ровингов повышают за счет прессования песчаных слоев под действием центробежной силы.

12. Способ по п.11, отличающийся тем, что отдельные песчаные слои, за исключением песчаного слоя в середине стенки трубы (нейтральная зона), имеют толщину не больше чем 15% толщины стенки трубы.

13. Способ по п.11 или 12, отличающийся тем, что отдельные песчаные слои, за исключением песчаного слоя в нейтральной зоне, имеют толщину не больше чем 0,0025 кратное внешнего диаметра.

14. Способ по любому из пп.11-13, отличающийся тем, что отдельные слои со стекловолоконным армированием являются не больше чем 0,005 кратное внешнего диаметра.

15. Способ по любому из пп.1-14, отличающийся тем, что слои со стекловолоконным армированием в окружном направлении, за исключением предохранительного слоя, имеют толщину не меньше чем 1,5 мм и не больше чем 3,5 мм.

16. Установка для изготовления центробежно-литых армированных стекловолокном пластмассовых труб, в которой

исходные материалы вводятся из литьевой машины во вращающуюся матрицу,

литьевая машина (L) является подвижной в стационарном положении,

центробежные машины смонтированы на тележке, которая является подвижной в той же плоскости поперек к литьевой машине,

для подогрева матрицы применяется горячая вода, отличающаяся тем, что

распылительные устройства расположены в стационарных положениях и не являются подвижными с матрицами, и

вода улавливается в отдельные улавливающие резервуары под каждой матрицей подвижно с матрицей и направляется в неподвижный желоб.

17. Установка по п.16 с литьевой машиной для загрузки исходных материалов в матрицы, причем впереди имеется смеситель (М-1) для загрузки катализаторов, отличающаяся тем, что сзади в литьевой машине предусмотрен также смеситель (М-4) для введения других добавок в основную смолу.

18. Установка по п.17, отличающаяся тем, что впереди в литьевой машине предусмотрен по меньшей мере один дополнительный смеситель (М-2 или М-3).

19. Центробежно-литая армированная стекловолокном пластмассовая труба с множеством слоев из стекловолокна, синтетической смолы, которая может содержать наполнитель, стекловолокна, песка и добавок, отличающаяся тем, что количество песка, которое необходимо для достижения жесткости, распределено на множество слоев так, что все стекловолоконные слои, за исключением предохранительного слоя, позиционированы между песчаными слоями, в которых содержание ровингов повышено за счет прессования песчаных слоев под действием центробежной силы, и имеющий толщину по меньшей мере 2 мм предохранительный слой является ровинговым слоем с содержанием стекловолокна ниже 40%.

20. Пластмассовая труба по п.19, отличающаяся тем, что отдельные песчаные слои, за исключением песчаного слоя в середине стенки трубы (нейтральная зона), имеют толщину не больше, чем 15% толщины стенки трубы.

21. Пластмассовая труба по п.19 или 20, отличающаяся тем, что отдельные песчаные слои, за исключением песчаного слоя в нейтральной зоне, имеют толщину не больше чем 0,0025 кратное внешнего диаметра.

22. Пластмассовая труба по любому из пп.19-21, отличающаяся тем, что отдельные слои со стекловолоконным армированием имеют толщину не больше чем 0,005 кратное внешнего диаметра.

23. Пластмассовая труба по любому из пп.19-22, отличающаяся тем, что слои со стекловолоконным армированием в окружном направлении, за исключением предохранительного слоя, имеют толщину не меньше чем 1,5 мм и не больше чем 3,5 мм.

Текст

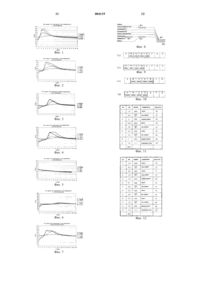

1 Изобретение относится к способу и установке для изготовления центробежно-литых армированных стекловолокном пластмассовых труб, причем жидкую отверждаемую смолу,которая может содержать наполнитель, вместе со стекловолокном и добавками для отверждения, возможно также с песком, вводят во вращающуюся матрицу. В WO 00/43185 описан способ для быстрого изготовления центробежно-литых армированных стекловолокном труб, при котором температура матрицы составляет по меньшей мере 40 С. Как раскрыто в WO 00/43185 слои песка находятся обычно в середине стенки трубы (в нейтральной зоне). Хотя в подобных армированных стекловолокном пластмассовых трубах со слоями песка во внешней части трубы имеется низкое содержание пластмассы, например,35% сложного полиэфира, однако во внутренней части трубы оно может увеличиваться до 70%. В трубах с большим диаметром и номинальными давлениями толщины слоев из армированной стекловолокном пластмассы или, соответственно, армированного стекловолокном сложного полиэфира являются настолько большими, что выделяющееся тепло не отводится в достаточной мере, а приводит к сильному увеличению температуры. В основе изобретения лежит задача создания способа и установки для изготовления центробежно-литых армированных стекловолокном труб, в которых является возможным быстрое отверждение также с более низкой температурой матрицы. Далее изобретение должно также позволять изготовление центробежно-литых армированных стекловолокном труб с большими диаметрами и для более высоких давлений, причем избегается, чтобы обусловленная реакцией синтетической смолы температура становилась слишком высокой, охлаждение происходило слишком быстро и уплотнение поэтому слишком ухудшалось. Эта задача решается согласно изобретению способом с признаками п.1 формулы изобретения или п.15 формулы изобретения и в случае установки признаками п.16 формулы изобретения. Полученная центробежным литьем армированная стекловолокном пластмассовая труба с множеством слоев из стекловолокна, синтетической смолы, песка и добавок согласно изобретению указана в п.9 формулы изобретения. В соответствующем изобретению способе для изготовления центробежно-литых армированных стекловолокном пластмассовых труб жидкую отверждаемую смолу, которая может содержать наполнитель, вместе со стекловолокном и добавками для отверждения, возможно также с песком, вводят во вращающуюся матрицу. Добавки с учетом температуры матрицы последовательно согласуют во время введения 2 исходных материалов по количеству и виду так,что гелеобразование во внешней части трубы начинается, когда вводится последняя часть исходных материалов. Температура при гелеобразовании во внешней части трубы является ниже, чем во внутренней части, и гелеобразование начинается во внутренней части трубы только после того, как введены все исходные материалы. Тем самым оказалось, что быстрое отверждение возможно также, если температура матрицы лежит ниже 40 С. При этом является важным, чтобы использовались высокореактивные полиэфирные смолы и чтобы добавки катализаторов, ускорителей и замедлителей точно согласовывались с температурой матрицы и толщиной стенки труб. Для получения быстрого отверждения и одновременно хорошего уплотнения является важным, чтобы последовательно изменять количества добавок во время введения исходных материалов. При этом следует обращать внимание на то, чтобы гелеобразование начиналось точно тогда, когда введены все исходные материалы. Когда начинается гелеобразование во внешней части трубы, выделяется тепло и за счет этого возрастает температура также внутри трубы. Здесь добавки следует согласовывать так, чтобы отверждение происходило не настолько быстро, чтобы уплотнение слишком ухудшалось или пропитка стекловолокна становилась недостаточной. Так в одном варианте способа добавки согласуют таким образом, чтобы гелеобразование начиналось только через три минуты после введения исходных материалов. Тем самым обеспечено равномерное распределение исходных материалов в трубе. Кроме того, можно для нагрева матрицы после начала гелеобразования во внешнем слое трубы разбрызгивать на матрицу горячую воду с температурой по меньшей мере 50 С. Температура во внутренней части трубы может увеличиваться за счет выделения тепла во внешней части до 50-70 С. Поэтому должны применяться замедлители, чтобы управлять реакцией во внутренней части трубы. В прошлом при изготовлении труб из армированной стекловолокном пластмассы часто возникали проблемы при применении замедлителей. Важным при этом является точно контролировать необходимое количество, так как иначе трубы отверждаются не достаточно. Количество и вид катализаторов должны согласовываться с количеством замедлителя. Количество замедлителя может лежать предпочтительно между 38 и 61% от количества, которое препятствует выделению тепла. Предпочтительным образом во внешней части трубы применяют более реактивную катализаторную смесь, чем во внутренней части. В предпочтительном варианте способа катализаторные насосы применяют так, что катализатор или катализаторную смесь с более низкой температурой срабатывания применяют во внешней части трубы, причем другой катализатор или, соответственно, другую катализаторную смесь применяют во внутренней части трубы. В варианте способа, в котором всегда применяют песок и в качестве пластмассы предпочтительно полиэфирную смолу, применяют множество песчаных слоев, которые при использовании тепловых расчетов распределяют на некоторое количество песчаных слоев. Тепловые расчеты служат цели передачи выделившегося в армированных стекловолокном полиэфирных слоях тепла в песчаные слои и предотвращения того, чтобы температура становилась слишком высокой. Песчаные слои предпочтительно приводят к тому, что уплотнение в лежащих под ними армированных стекловолокном полиэфирных слоях улучшается и содержание полиэфирной смолы уменьшается. Снижение содержания полиэфирной смолы обуславливает уменьшение повышения температуры в стекловолоконных слоях. Энтальпия полиэфирной смолы играет большую роль при расчетах. Для не гибких полиэфирных смол она лежит по порядку величины от 250 до 370 Дж/г. В случае очень гибких смол она составляет от 150 до 200 Дж/г. Ниже приведено несколько примеров для полиэфирных смесей с энтальпией смолы 290 Дж/г, если температура исходных материалов равна 20 С. Содержание стекловолокна Экзотермическая температура Если применяют полиэфирные смолы с наполнителями, то целесообразно применяют полиэфирную смолу с энтальпией порядка 350 Дж/г. Целесообразным является также использование наполнителя во внутренней стенке трубы. Для получения хорошего уплотнения следует использовать длину волокна от 75 до 100 мм. За счет этого можно повысить содержание ровингов до 70%. Распределение песка по различным слоям должно производиться таким образом, чтобы ни один слой, за исключением песчаного слоя нейтральной зоны стенки трубы, не имел толщину, 4 которая была бы больше, чем 0,0025 внешнего диаметра и не больше, чем 20% толщины стенки. Песчаные слои не должны содержать ровингов (первичная комплексная стеклонить). Если добавляют песок, то должен иметься избыток смолы. За счет этого песок вытекает очень равномерно и покрывает неравномерности в ровинговых слоях. За счет этого снижается потребность в смоле покровного слоя. После последнего песчаного слоя в качестве предохранительного слоя должен иметься ровинговый слой с толщиной по меньшей мере 2 мм. Содержание стекловолокна здесь должно быть ниже 40%. Предпочтительно отдельные слои со стекловолоконным армированием имеют толщину больше, чем 0,005 кратное внешнего диаметра. В окружном направлении слои со стекловолоконным армированием, за исключением предохранительного слоя, имеют толщину между 1,5 и 3,5 мм. Для получения хорошего уплотнения время гелеобразования в отдельных слоях должно устанавливаться точно в зависимости от времени заполнения формы. В случае соответствующей изобретению установки для изготовления центробежно-литых армированных стекловолокном пластмассовых труб исходные материалы из литьевой машины вводят во вращающуюся матрицу. Литьевая машина является подвижной в стационарном положении, причем, однако, центробежные машины смонтированы на тележке, которая является подвижной поперек к литьевой машине в той же самой плоскости. Для подогрева матрицы используют горячую воду, причем распылительные устройства расположены в стационарных положениях и не являются подвижными вместе с матрицами, воду улавливают в отдельных улавливающих резервуарах под каждой матрицей и направляют дальше в неподвижный желоб. Изобретение описывается ниже посредством примеров и с помощью чертежей, причем это представление служит для пояснения изобретения, однако, не должно ограничивать его конкретными формами выполнения. При этом показывают фиг. 1-7 - диаграммы, которые показывают ход температуры со временем для формы и труб с различными толщинами стенки для различных слоев и различных относительных количеств замедлителей,фиг. 8 - пример для расположения смесителей на работающей в соответствии со способом согласно изобретению литьевой машине для изготовления центробежно-литых армированных стекловолокном пластмассовых труб,фиг. 9 - схематический вид конструкции установки с технологическими позициями от А до Н для изготовления центробежно-литых ар 5 мированных стекловолокном пластмассовых труб,фиг. 10 - схематический вид конструкции установки с технологическими позициями от А до G для изготовления центробежно-литых армированных стекловолокном пластмассовых труб,фиг. 11-13 - выполнение труб для различных номинальных внутренних диаметров и номинальных давлений и фиг. 14 - диаграмма, которая показывает ход температуры со временем внутри трубы и снаружи на матрице. Фиг. 1-7 показывают изменение температуры в различных слоях, считая от нижней части нагретой формы. Фиг. 1 показывает ход изменения температуры без применения замедлителя. Температура формы составляет 52 С, и гелеобразование наступает при 50 С примерно через одну минуту. Фиг. 2 показывает, что с применением 0,38% замедлителя в расчете на количество основной смолы (чистая смола), получено более продолжительное время гелеобразования. Фиг. 3 показывает, что за счет применения замедлителя гелеобразование в верхней части наступает примерно через четыре минуты. Фиг. 4 показывает, что с применением 0,61% замедлителя в расчете на количество основной смолы, не получается более продолжительное время гелеобразования, чем в случае фиг. 3. Фиг. 5 показывает, что выделение тепла не происходит, если применяют слишком много замедлителя. Фиг. 6 показывает аналогичную реакцию,если уменьшают количество катализатора. Фиг. 7 показывает, что выделение тепла возникает, если повышают температуру формы. На практике это соответствует разбрызгиванию горячей воды на матрице. Фиг. 8 показывает расположение необходимых смесителей на литьевой машине. М-1 является смесителем совсем спереди, где с помощью двух катализаторных насосов Р-1 и Р-2 в смолы подмешивают катализаторы. М-2 является смесителем, где в основную смолу примешивают ускоритель полимеризации, например,кобальтовый ускоритель (нафтенат кобальта). М-3 является смесителем, где в облицовочную смолу (чистая смола, как главная компонента в покровном слое внутри трубы) примешивают ускоритель. М-4 является смесителем сзади литьевой машины, где в основную смолу примешивают замедлитель. Фиг. 9 показывает выполнение установки с 8 технологическими позициями. Фиг. 9(а) иллюстрирует литье, а фиг. 9(b) показывает вытяжку. Следующий пример иллюстрирует принцип действия установки. 6 Пример В смесителе наполнителя смешивают следующие компоненты: 100 частей чистая смола 0,5 части замедлитель из 10% бутилкатехола в стироле 0,2 части активатор D (N,N-диэтилацетоацетамид) 150 частей порошок СаСО 3. В смесителе М-2 к чистой смоле добавляют кобальтовый ускоритель с 1% кобальта. В смесителе М-3 добавляют 0,5% кобальтового ускорителя. В смесителе М-4 добавляют 0,5% замедлителя, состоящего из 10% бутилкатехола. Труба с DN 800 PN 10 [номинальный диаметр 800 мм, номинальное давление 9,8 бар] изготавливается следующим образом: Труба имеет 7 слоев в следующей последовательности, считая снаружи: 1. песчаный слой 2. армирование длинными волокнами 3. армирование короткими волокнами 4. песчаный слой 5. армирование длинными волокнами 6. предохранительный слой с армированием короткими волокнами 7. покровный слой. Во всех слоях применяют 1,5% катализатор, причем применяют различные соотношения ацетон-ацетил-пероксида (ААП) и третичного бутил-пербензоата (ТБПБ), как следует ниже: Слой 1 2 3 4 5 6 7 ААП является более реактивным, чем ТБПБ. Он имеет более низкую температуру срабатывания. Время заполнения составляет 6 мин и температура матрицы 35 С. После введения исходных материалов тележка доставляет матрицу на технологическую позицию F на фиг. 9, где все слои через 4 мин желатинируют и орошаются горячей водой 70 С в течение 30 с. Через 5 мин в технологической позиции F матрицу доставляют на позицию G и через 4 мин на позицию Н, где ее сразу орошают горячей водой 70 С в течение 20 с. На технологической позиции Н подготавливают вытяжку. Через 4 мин матрицу подводят к позиции D, где вытягивают горячую трубу. Обратно в технологической позиции Е матрицу доводят до температуры 35 С и изготавливают новую трубу с DN 800. Под каждой матрицей имеется улавливающий резервуар для горячей или холодной 7 воды. На каждой технологической позиции имеется возможность орошения горячей или холодной водой в стационарных положениях. Воду от улавливающих резервуаров без разделения горячей и холодной воды собирают в неподвижном желобе и возвращают по трубопроводу к водоочистной установке. Установление реакции смолы является настолько быстрым, что реакция в трубе во внешней части увеличивается до порядка 70 С и во внутренней части до 90-110 С. Распыление горячей воды должно предотвращать, чтобы более низкая температура матрицы препятствовала реакции во внешней части. При использовании множества матриц согласно представлению фиг. 9 получается следующий принцип действия. Когда матрица DN 600 приходит в технологическую позицию заполнения Е, матрица DN 800 должна быть в позиции F, и когда матрица DN 500 находится в позиции Е, матрица DN 800 должна быть в позиции G. Матрица DN 800 находится в позиции Н, когда матрица DN 400 находится в позиции Е. В зависимости от исходной температуры матрицы, теплоемкости матрицы и массы матрицы на тележке в позициях F - Н при необходимости может применяться горячая вода или холодная вода. Восемь технологических позиций установки согласно фиг. 9 позволяют, чтобы трубы всегда вытягивались в позиции D. Если, однако,имеются только семь технологических позиций,то труба DN 800 должна вытягиваться в позиции G, а другие трубы должны вытягиваться в позиции С. Позицию D тогда применяют для заполнения формы. В последующем описывается конструкция трубы согласно изобретению, как она наглядно показана на фиг. 11. Для расчетов было предположено, что тепловыделение слоев 1-3 воспринимается стальной матрицей. Для слоев 4-8 тепловыделение составляет 5.800 Дж/м трубы. Теплоемкость составляет 70,6 Дж/С и метр трубы, что дало бы повышение температуры в 82 С. Смола покровного слоя имеет энтальпию 170 Дж/г. С удельной теплотой в 1,8 Дж/г, С получалось бы повышение температуры 94 С,если бы тепло не терялось. Максимальная температура была бы порядка 102 С с допустимыми значениями температуры 110 С. Указание"окружной ровинг" относится к ориентированию ровингов, главным образом, в направлении окружности. Длина ровингов составляет 60 мм. Если используют полиэфирные смолы с наполнителем, они должны иметь энтальпию 350 Дж/г. Целесообразным также является применение наполнителя во внутренней стенке трубы, смотри слои 4-6 на фиг. 11. На фиг. 12 показано выполнение второго примера трубы согласно изобретению. Труба является многослойной трубой DN 2000 (номинальный внутренний диаметр 2.000 мм), PN 16(номинальная жесткость 10.000 Н/м 2). Длина ровингов составляет 60 мм. Выполнение третьего примера трубы согласно изобретению показано на фиг. 13. Труба представляет собой многослойную трубу DN 2.400 (номинальный внутренний диаметр 2.400 мм), PN 10 (номинальное давление 9,8 бар), SN 5.000 (номинальная жесткость 5.000 Н/м 2). Длина ровингов составляет 100 мм. Как упомянуто, время гелеобразования в отдельных слоях должно устанавливаться точно в зависимости от времени заполнения формы. Представленная на фиг. 13 труба требует времени заполнения формы 23 мин. Это означает, что время гелеобразования для слоя 1 должно быть по меньшей мере 23 мин при комнатной температуре, если матрица и исходные материалы находятся при комнатной температуре. Время заполнения формы для слоя 2 составляет 2,5 мин. Это означает, что время гелеобразования для этого слоя составляет по меньшей мере 20,5 мин. Аналогичным образом должен производиться расчет для каждого слоя. Основываясь на лабораторных испытаниях, количества добавок для каждого слоя должны вычисляться заново. Фиг. 14 показывает наглядно результат температурных измерений внутри трубы и снаружи на матрице. Результаты измерений хорошо совпадают с расчетами. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ для изготовления центробежнолитых армированных стекловолокном пластмассовых труб, причем жидкую отверждаемую смолу,которая может содержать наполнитель, вместе со стекловолокном и добавками для отверждения, возможно также с песком, вводят во вращающуюся матрицу, отличающийся тем, что добавки с учетом температуры матрицы во время введения исходных материалов последовательно согласуют по количеству и виду так, что гелеобразование начинается во внешней части трубы,когда вводят последнюю часть исходных материалов,температура при гелеобразовании является ниже во внешней части, чем во внутренней части, и гелеобразование во внутренней части трубы начинается только тогда, когда введены все исходные материалы. 2. Способ по п.1, отличающийся тем, что гелеобразование во внешней части трубы начинается только по меньшей мере через три минуты после того, как введены все исходные материалы. 3. Способ по п.1 или 2, отличающийся тем, что матрицу орошают горячей водой с температурой по меньшей мере 50 С после того, как началось гелеобразование во внешнем слое трубы. 4. Способ по любому из пп.1-3, отличающийся тем, что замедлитель применяют в количестве, кото 9 рое лежит между 38 и 61% от количества, которое предотвращает тепловыделение. 5. Способ по любому из пп.1-4, отличающийся тем, что во внешней части трубы применяют более реактивную катализаторную смесь, чем во внутренней части трубы. 6. Способ по любому из пп.1-5, отличающийся тем, что замедлитель подмешивают в одном из смесителей в питающем устройстве. 7. Способ по любому из пп.1-6, отличающийся тем, что ускоритель подмешивают к основной смоле во втором смесителе (М-2) спереди в питающем устройстве. 8. Способ по любому из пп.1-7, отличающийся тем, что ускоритель подмешивают к облицовочной смоле в третьем смесителе (М-3) спереди. 9. Способ по любому из пп.1-8, отличающийся тем, что замедлитель примешивают к основной смоле сзади в смесителе (М-4). 10. Способ по любому из пп.1-9, причем используют два катализаторных насоса, отличающийся тем, что в одном насосе используют катализатор или катализаторную смесь с более низкой температурой срабатывания во внешней части трубы и другой во внутренней части трубы. 11. Способ по любому из пп.1-10, отличающийся тем, что необходимое для достижения жесткости количество песка распределяют на множество слоев так, что за исключением предохранительного слоя, все стекловолоконные слои позиционированы между песчаными слоями, в которых содержание ровингов повышают за счет прессования песчаных слоев под действием центробежной силы. 12. Способ по п.11, отличающийся тем, что отдельные песчаные слои, за исключением песчаного слоя в середине стенки трубы (нейтральная зона),имеют толщину не больше чем 15% толщины стенки трубы. 13. Способ по п.11 или 12, отличающийся тем,что отдельные песчаные слои, за исключением песчаного слоя в нейтральной зоне, имеют толщину не больше чем 0,0025 кратное внешнего диаметра. 14. Способ по любому из пп.11-13, отличающийся тем, что отдельные слои со стекловолоконным армированием являются не больше, чем 0,005 кратное внешнего диаметра. 15. Способ по любому из пп.1-14, отличающийся тем, что слои со стекловолоконным армированием в окружном направлении, за исключением предохранительного слоя имеют толщину, меньше,чем 1,5 мм и не больше чем 3,5 мм. 16. Установка для изготовления центробежнолитых армированных стекловолокном пластмассовых труб, в которой исходные материалы вводятся из литьевой машины во вращающуюся матрицу,литьевая машина (L) является подвижной в стационарном положении, 004119 10 центробежные машины смонтированы на тележке, которая является подвижной в той же плоскости поперек к литьевой машине,для подогрева матрицы применяется горячая вода, отличающаяся тем, что распылительные устройства расположены в стационарных положениях и не являются подвижными с матрицами, и вода улавливается в отдельные улавливающие резервуары под каждой матрицей подвижно с матрицей и направляется в неподвижный желоб. 17. Установка по п.16 с литьевой машиной для загрузки исходных материалов в матрицы, причем впереди имеется смеситель (М-1) для загрузки катализаторов, отличающаяся тем, что сзади в литьевой машине предусмотрен также смеситель (М-4) для введения других добавок в основную смолу. 18. Установка по п.17, отличающаяся тем, что впереди в литьевой машине предусмотрен по меньшей мере один дополнительный смеситель (М-2 или М-3). 19. Центробежно-литая армированная стекловолокном пластмассовая труба с множеством слоев из стекловолокна, синтетической смолы, которая может содержать наполнитель, стекловолокна, песка и добавок, отличающаяся тем, что количество песка,которое необходимо для достижения жесткости,распределено на множество слоев так, что все стекловолоконные слои, за исключением предохранительного слоя, позиционированы между песчаными слоями, в которых содержание ровингов повышено за счет прессования песчаных слоев под действием центробежной силы, и имеющий толщину по меньшей мере два мм предохранительный слой является ровинговым слоем с содержанием стекловолокна ниже 40%. 20. Пластмассовая труба по п.19, отличающаяся тем, что отдельные песчаные слои, за исключением песчаного слоя в середине стенки трубы (нейтральная зона), имеют толщину не больше чем 15% толщины стенки трубы. 21. Пластмассовая труба по п.19 или 20, отличающаяся тем, что отдельные песчаные слои, за исключением песчаного слоя в нейтральной зоне,имеют толщину не больше чем 0,0025 кратное внешнего диаметра. 22. Пластмассовая труба по любому из пп.1921, отличающаяся тем, что отдельные слои со стекловолоконным армированием имеют толщину не больше чем 0,005 кратное внешнего диаметра. 23. Пластмассовая труба по любому из пп.1922, отличающаяся тем, что слои со стекловолоконным армированием в окружном направлении, за исключением предохранительного слоя, имеют толщину, меньше чем 1,5 мм и не больше чем 3,5 мм.

МПК / Метки

МПК: B29C 41/04

Метки: центробежно-литых, способ, стекловолокном, труб, армированных, изготовления, установка, пластмассовых

Код ссылки

<a href="https://eas.patents.su/8-4119-sposob-i-ustanovka-dlya-izgotovleniya-centrobezhno-lityh-armirovannyh-steklovoloknom-plastmassovyh-trub.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и установка для изготовления центробежно-литых армированных стекловолокном пластмассовых труб</a>

Предыдущий патент: Малокалиберная деформационная пуля и способ ее изготовления

Следующий патент: Реагент для обработки глинистых буровых растворов и способ его получения

Случайный патент: Комбинированная терапия заболеваний нижних мочевыводящих путей с использованием лигандов α2δ и нестероидных противовоспалительных препаратов (нпвп)