Интегрированный способ обработки сточных вод нефтеперегонного завода, содержащих аммиак и сероводород, и отводимых кислых газов нефтеперегонного завода, содержащих сероводород

Формула / Реферат

1. Способ обработки сточных вод от нефтеперегонного завода, в основном содержащих сероводород и аммиак, а также отходящих кислых газов, содержащих сероводород, включающий в себя следующие этапы, на которых:

a) проводят отгонку в отгонной колонне (100) указанных сточных вод (1) при давлении в диапазоне от 8 до 20 бар (от 8 до 20 атм) изб., чтобы получить верхний газовый поток (2), содержащий, по существу, сероводород и воду, и жидкий нижний поток (4), содержащий, по существу, водный аммиак;

b) проводят отгонку во второй отгонной колонне (110) потока (4) при давлении от 1 до 3 бар (от 1 до 3 атм) изб., чтобы получить, по существу, чистый в пересчете на сухое вещество газовый верхний поток (5, 11) аммиака и жидкий нижний поток (6), содержащий меньше 1 ч./млн сероводорода и меньше 5 ч./млн аммиака, при этом указанный жидкий нижний поток (6) соответствует требованиям, предъявляемым для сбрасывания ее в сточную канализацию;

c) оксидируют аммиак, содержащийся в потоке (11), при дефиците окислителя до азота и воды в аппарате (170) термического оксидирования для получения выходного потока (12), содержащего 50-150 ч./млн (объемных) аммиака и 80-200 ч./млн (объемных) оксидов азота, где температуру поддерживают в диапазоне от 1350 до 1500°С при отношении O2/NH3 0,75/1;

d) проводят термическое оксидирование потока (12) в аппарате (160) для термического оксидирования.

2. Способ в соответствии с п.1, в котором отгонку на этапе (a) проводят при 15 бар (при 15 атм) изб. и температуре 140°С.

3. Способ в соответствии с п.1, в котором отгонку на этапе (b) проводят при 1 бар (при 1 атм) изб. и температуре 120°С.

4. Способ в соответствии с п.1, в котором поток (1) имеет следующий состав: аммиак - 2,1-4,22 мол.%; сероводород - 1,1-3,3 мол.%, при этом остальное является преимущественно водой; и поток (3) в пересчете на сухое вещество имеет следующий состав: сероводород - 80-95 мол.%, углекислый газ - 3-18 мол.%; углеводороды - меньше 2 мол.%; аммиак - 0-20 об.%.

5. Способ в соответствии с п.1, в котором верхний поток (5) отгонной колонны (110) направляют в защитную колонну (120) перед его подачей как потока (11) в аппарат (170) для термического оксидирования аммиака.

6. Способ в соответствии с п.5, в котором поток (5) разделяют на два потока, например на поток (19), подаваемый в защитную колонну (120), и на поток (20), который смешивают с потоком (2) для формирования потока (21), подаваемого в аппарат (140) Клауса, причем скорость указанного потока (20) регулируют так, чтобы мольное отношение аммиака к сероводороду в комбинированной подаче в аппарат (140) Клауса было меньше 35/65 при избытке аммиака, при этом поток (19, 11) направляют в аппарат (170) для термического оксидирования.

Текст

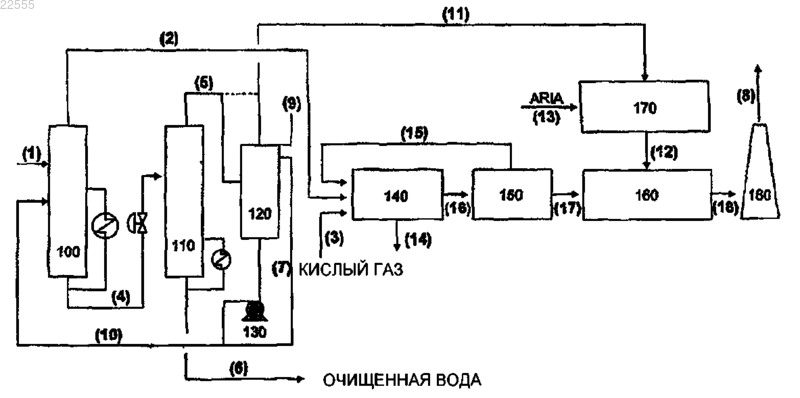

ИНТЕГРИРОВАННЫЙ СПОСОБ ОБРАБОТКИ СТОЧНЫХ ВОД НЕФТЕПЕРЕГОННОГО ЗАВОДА, СОДЕРЖАЩИХ АММИАК И СЕРОВОДОРОД, И ОТВОДИМЫХ КИСЛЫХ ГАЗОВ НЕФТЕПЕРЕГОННОГО ЗАВОДА, СОДЕРЖАЩИХ СЕРОВОДОРОД Изобретение относится к способу для обработки сточных вод от нефтеперегонного завода, в основном содержащих сероводород и аммиак, а также отходящих кислых газов, в основном содержащих сероводород, при этом указанный способ включает в себя следующие этапы: а) отгонка в отгонной колонне (100) указанных сточных вод (1) при давлении в диапазоне от 8 до 20 бар (от 8 до 20 атм) изб., чтобы получить газовый верхний поток (2), по существу, содержащий сероводород и воду, и жидкий нижний поток (4), по существу, содержащий водный аммиак; b) отгонка во второй отгонной колонне (110) потока (4) при 1-3 бар (при 1-3 атм) изб., чтобы получить газовый верхний поток (5-11) аммиака, существенно чистого на сухой основе, и жидкого нижнего потока(6), содержащего меньше 1 ч./млн сероводорода и меньше 5 ч./млн аммиака, при этом к указанной водной композиции предъявляются требования, чтобы она удалялась в сточную канализацию; с) оксидирование при дефиците окислителя до азота и воды аммиака, содержащегося в потоке (11), в аппарате (170) для термического оксидирования, чтобы получить выходной поток (12), содержащий 50-150 ч./млн (объемных) аммиака и 80-200 ч./млн (объемных) оксидов азота; d) термическое оксидирование потока (12) в аппарате (160) для термического оксидирования. Настоящее описание раскрывает интегрированный способ обработки сточных вод нефтеперегонного завода, в основном содержащих аммиак и сероводород, и в то же самое время кислого газа, также от нефтеперегонного завода, в основном содержащего сероводород, причем этот способ позволяет количественно удалять аммиак и сероводород, содержащиеся в вышеупомянутых потоках, получая поэтому очищенную воду, имеющую содержание остаточного аммиака, равное или меньше 5 ч./млн (частей на миллион) и содержание остаточного сероводорода, равное или меньше 1 ч./млн, и отводимый газ при этом содержит меньше 1500 ч./млн объемных SO2, меньше 150 мг/Нм 3 NOx и меньше 1,3 мг/Нм 3 аммиака. Способы гидродесульфуризации и каталитического крекинга являются обычными способами для нефтеперегонного завода, преобразующими органические соединения, содержащие серу, в сероводород,который затем отделяют от топлива скрубберной очисткой растворителями и регенерация которых дает отходящие газы (кислые), имеющие большое содержание сероводорода. Перед выбросом этих отходов в атмосферу сероводород превращают в элементарную серу, которая удаляется преимущественно в виде жидкости. Более того, способ гидродесульфуризации, помимо превращения сероводорода, дает аммиак из азотсодержащих органических соединений, содержащихся во фракциях нефти. Полученный таким образом аммиак накапливается в воде для мокрой очистки углеводородов, из которой он удаляется паром низкого давления. Согласно существующей промышленной практике потоки в вышеупомянутых способах удаления, обычно производимые паром, направляются в установки Клауса, чтобы обеспечить в то же самое время частичное оксидирование как H2S, так и NH3. Однако в установки по извлечению серы могут поступать потоки кислого газа и потоки, содержащие аммиак, только если состав смеси NH3/H2S в общем потоке, образовавшемся из смешивания вышеупомянутых двух потоков, равен или меньше мольного отношения 35/65. Потоки, имеющие содержание NH3 больше 35 мол.% влекут за собой риск избыточного повышения рабочей температуры термального реактора Клауса, что, как следствие, вызывает повреждение рубашки реактора или отложение солей аммония на сравнительно холодных деталях установки, поэтому установку останавливают и дальнейшее производство не допускается. Увеличивающаяся диффузия нефти, имеющей высокое содержание продуктов на основе азота, вызывает неизбежное увеличение отношения NH3/H2S выше пределов, допустимых для правильной работы установки Клауса. Кроме того, растущая чувствительность к проблемам окружающей среды заставляет местные власти устанавливать даже еще более жесткие ограничения на выбросы отходов. Если рассматривать, в частности, сточные воды, то часто требуют содержание в них аммиака меньше 5 ч./млн масс и содержания сероводорода меньше 1 ч./млн масс. Что касается выбросов газа, то требуют меньше 1500 ч./млн объемных для SO2, меньше 150 мг/Нм 3 NOx и меньше 1,3 мг/Нм 3 аммиака. Следует указать, что необходима эффективность извлечения серы больше 99,8% для получения этой величины SO2. В настоящее время нашли способ обработки сточных вод от нефтеперегонного завода, в основном содержащих сероводород и аммиак, кислые газы, в основном содержащие сероводород, но часто также и аммиак, и этот способ способен преодолеть вышеупомянутые недостатки. Настоящее изобретение состоит в интегрированном способе, обеспечивающем:(i) эффективность извлечения серы больше 99,8%;(ii) количественное удаление аммиака и сероводорода из кислых вод нефтеперегонного завода с тем, чтобы получить очищенную воду, имеющую содержание аммиака не более 5 ч./млн и содержание сероводорода не больше 1 ч./млн;(iii) удаление избыточного газообразного аммиака с учетом количества, допускаемого установкой Клауса, посредством термического оксидирования в инсинераторе, способно обеспечить содержаниеNOx меньше 150 мг/Нм 3 в выводимых газах, выбрасываемых в атмосферу. Для лучшего понимания настоящего изобретения дается ссылка на фиг. 1, относящуюся к способу известного уровня техники, и на фиг. 2-4, относящиеся к способу в соответствии с настоящим изобретением. Простое сравнение между этими двумя технологиями позволяет лучше и глубже понять настоящее изобретение. Описание фиг. 1 и относящегося к ней способа по известному уровню техники. На фиг. 1 показаны: 200 - отгонная колонна; 210 - установка Клауса для превращения сероводорода в серу; 220 - аппарат для извлечения в основном S и SO2 из отходящих газов от установки Клауса посредством каталитического восстановления серосодержащих продуктов в них; 230 - аппарат для термического оксидирования; 240 - труба для выпуска отходящих газов в атмосферу. В установке, показанной на фиг. 1, сточные воды (1), в основном содержащие аммиак и сероводород, вводятся в отгонную колонну (200), работающую под давлением от 0,7 до 1,2 бар (от 0,7 до 1,2 атм) изб., где образуется нижний водный поток очищенной воды (3) и газовый поток (2). Поток (4) кислых газов и газовый поток (2) подаются в установку Клауса (210) вместе с потоком (5) рециркулируемых отходящих газов от аппарата (220), используемого для обработки отходящих газов установки Клауса. Установка Клауса превращает большую часть сероводорода в поток жидкой серы (6). Поток (8) от аппарата (220) в основном содержит N2, СО 2, Н 2 О, SO2 и следы не превращенного H2S. Указанный поток подается в аппарат (230) термического оксидирования, который превращает в SO2 остаточный сероводород. Поток (9) от аппарата (230) термического оксидирования имеет почти такой же состав, как и поток (8), за исключением того, что в нем отсутствует сероводород. Затем указанный поток подается в аппарат (240), образующий газовый поток (10), который выбрасывается в атмосферу. Эта установка является жизнеспособным техническим решением, только если мольное отношениеNH3/H2S в конечном потоке, образующемся от смешивания потока (2) и потока (3) кислых газов и подаваемым в реактор Клауса (20), равно или меньше 35/65. Описание фиг. 2 (конфигурации А) и работы соответствующей установки согласно изобретению. На фиг. 2 показаны: 100 - первая отгонная колонна, работающая под высоким давлением и не описанная в известном уровне техники,110 - вторая отгонная колонна, работающая при низком давлении, как описано в известном уровне техники; 120 - защитная колонна, также не описанная в известном уровне техники,140 - эквивалентна установке Клауса 210 на фиг. 1,150 - эквивалентна аппарату 220 на фиг. 1,160 - эквивалентна аппарату 230 на фиг. 1,170 - аппарат, не раскрытый в известном уровне техники и состоящий из аппарата для термического оксидирования NH3,180 - эквивалентна трубе 240 на фиг. 1. Настоящее изобретение предусматривает еще две конфигурации (фиг. 3, конфигурация В и фиг. 4,конфигурация С), при этом указанные конфигурации являются различными воплощениями основной конфигурации на фиг. 2. Все эти конфигурации будут рассмотрены ниже. Настоящее изобретение относится к способу обработки сточных вод от нефтеперегонного завода,содержащих в основном сероводород и аммиак и кроме того отходящие кислые газы нефтеперегонного завода, содержащие в основном сероводород (иногда также содержащие аммиак), при этом указанный способ включает в себя следующие этапы:a) отгон в отгонной колонне (100) указанных сточных вод (1) под давлением от 8 до 20 бар (от 8 до 20 атм) изб., предпочтительно при 15 бар (при 15 атм) изб., чтобы получить газовый верхний поток (2),существенно содержащий сероводород и воду, и жидкий нижний поток (4), существенно содержащий водный аммиак;b) отгон во второй отгонной колонне (110) потока (4) при давлении от 1 до 3 бар (от 1 до 3 атм) изб.,предпочтительно при 1 бар (при 1 атм) изб., чтобы получить газовый верхний поток (5-11) аммиака, существенно чистого на сухой основе, и жидкий нижний поток (6) содержащий меньше 1 ч./млн масс, сероводорода и менее 5 ч./млн масс аммиака, при этом к указанному водному потоку (6) предъявляются требования, чтобы он удалялся в сточную канализацию;c) оксидирование при дефиците окислителя до азота и воды аммиака, содержащегося в потоке (11) в аппарата (170) термического оксидирования, чтобы получить выходящий поток (12), содержащий 50-150 ч./млн объемных аммиака и 80-200 ч./млн объемных окислов азота;d) термическое оксидирование потока (12) в аппарате 160 термического оксидирования. В предпочтительном воплощении изобретения (фиг. 2, конфигурация А) газовый поток (5) чистого и сухого аммиака подается в защитную колонну (120), где непрерывно рециркулируется слегка щелочная вода (рН 7,5-9). Целью этой колонны является удержание сероводорода, возможно присутствующего в потоке (5), чтобы, таким образом, предотвратить его выброс в атмосферу посредством удаляемых газов(8). Небольшое количество деминерализованной воды, поток (9), подается в верхнюю часть защитной колонны, чтобы сохранить величину рН постоянной, в то время как часть рецикла, поток (10), рециркулируется в колонну высокого давления, чтобы обеспечить полное извлечение сероводорода. На выходе из защитной колонны (120) получают газовый поток аммиака (1), по существу, чистый в пересчете на сухое вещество, который затем подают в аппарат (170) термического оксидирования аммиака. Что касается состава очищаемых потоков, то жидкий водный поток (1) обычно имеет концентрацию аммиака от 2,1 до 4,22 мол.% и концентрацию H2S от 1,1 до 3,3 мол.% и ее дополняют до 100 преимущественно водой. Поток (3) называют "кислым газом". Этот термин используется в значении газового потока, основным компонентом которого является H2S, возможно смешанный с СО 2. Однако кислые газы могут содержать также NH3 особенно от 2 до 15 об.%. Как исключение, кислые газы могут содержать NH3 в количестве до 20%, как это можно отметить в экспериментальном примере, основанном на реальных дан-2 022555 ных. Обычно поток (3) содержит H2S в количестве от 80 до 95 мол.% на сухой основе и СО 2 от 3 до 18 мол.% на сухой основе. Поток (3) также может содержать углеводороды в количестве обычно меньше 2 мол.%. Следует подчеркнуть, что как кислый газ (3), так и жидкий поток (1) имеют одно происхождение,т.е. гидродесульфуризацию и/или каталитический крекинг. Состав вышеуказанных потоков зависит от различных факторов, в особенности от вида нефтеперегонного завода и от его условий работы. Однако важным параметром является не состав отдельного потока (1) и (3), а мольное отношение NH3/H2S смеси потоков (2) и (3), при этом указанную смесь получают в блоке горелок Клауса. Действительно горелка Клауса осуществляет смешивание потоков (2) и (3) перед их впуском в реактор Клауса. Как было сказано выше, настоящее изобретение в особенности решает проблему, когда мольное отношение NH3/H2S в смеси потоков (2) и (3) больше 35/65. Однако способ по настоящему изобретению может работать также в случае, когда мольное отношение NH3/H2S меньше 35/65 из-за гибкости способа в соответствии с настоящим изобретением. Теперь, как показано на фиг. 2, конфигурация А, поток в соответствии с настоящим изобретением работает следующим образом. Сточные воды от нефтеперегонного завода, содержащие аммиак и сероводород, подаются по линии(1) в первую отгонную колонну (100), работающую при давлении от 8 до 20 бар (от 8 до 20 атм) изб.,предпочтительно при около 15 бар (около 15 атм) изб., где проводится отделение сероводорода от водного раствора. Из верхней части этой отгонной колонны выводится поток (2) при температуре от 120 до 200 С, предпочтительно при около 140 С, при этом указанный поток содержит, по существу, сероводород и воду. Верхний поток (2) пригоден для обработки в установке (140) Клауса, способной принимать также кислый газ (3) от различных аппаратов нефтеперегонного завода, например от аппаратов для влажной очистки амина. Водный раствор (4), выводимый из нижней части колонны (100) и содержащий почти весь аммиак, подается после снижения давления посредством подходящего распределительного вентиля во вторую отгонную колонну (110), размещенную после первой колонны, но работающей при давлении от 1 до 3 бар (от 1 до 3 атм) изб., предпочтительно при около 1 бар (около 1 атм) изб. Аммиак отделяется и выводится из верхней части второй колонны в виде потока (5) при температуре от 100 до 150 С, предпочтительно при около 120 С и подается в вышеописанную защитную колонну(120). Из нижней части колонны (110) выводится водный поток (6), содержащий сероводород в количестве меньше 1 ч./млн масс и аммиак в количестве меньше 5 ч./млн масс. Поэтому указанный водный поток пригоден для сброса в поверхностные воды. Указанный очень низкий уровень загрязняющих продуктов может быть получен посредством колонны (100), работающей следующим образом: подводится тепло к кипятильнику, равное 50-100 ккал на каждый кг вводимого раствора, предпочтительно 72 ккал/кг; флегма в колонну от 5 до 20 кг/м 3 вводимого раствора, предпочтительно 11 кг/м 3; проводится по меньшей мере 30 этапов разделения. Во второй колонне (110) предпочтительными условиями работы являются следующие: подводится тепло в кипятильник, равное 60-120 ккал на каждый кг раствора, подаваемого в аппарат, предпочтительно 90 кг/м 3; флегма в колонну от 140 до 250 кг/м 3, предпочтительно 225 кг/м 3; проводится по меньшей мере 35 этапов разделения. Следует отметить, что аппарат многократной отгонки, т.е. (100)+(110), может также работать как единый аппарат отгонки в случае, если количество аммиака, удаляемого из сточных вод, является малым,при этом поток (1) подается ниже от распределительного вентиля, как поток (19) на фиг. 3, конфигурация В, в колонну (110), исключая из работы колонны (100) и (120). В этом случае получают единый газовый поток из аппарата отгонки, причем указанный поток состоит из влажной смеси сероводорода и аммиака,которая может быть направлена прямо в аппарат Клауса. Как снова показано на фиг. 2, конфигурация А, поток (5) от верхней части колонны (110) низкого давления содержит около 84 об.% аммиака и 16 об.% воды при температуре предпочтительно 120 С. В предпочтительном воплощении изобретения указанный поток (5) подается в защитную колонну (120),где непрерывно рециркулируется поток (7) слегка щелочной воды (рН 7,5-9). Целью этой колонны (120) является удерживание сероводорода, возможно присутствующего в потоке (5), чтобы, таким образом,предотвратить его выброс в атмосферу вместе с отходящими газами (8). Малое количество деминерализованной воды, поток (9), подается из верхней части защитной колонны (120), чтобы поддержать величину рН раствора постоянной, в то время как часть рецикла, поток (10), рециркулируется в колонну (100) высокого давления, чтобы обеспечить полное извлечение сероводорода. В другом воплощении (см. фиг. 4, конфигурация С), особенно по причинам, относящимся к гибкости работы, поток (5) может быть разделен на два потока, т.е. поток (19), подаваемый в защитную колонну (120), и поток (20), который, соединяясь с потоком (2) аммиака, образует поток (21) аммиака, подаваемый в аппарат (140) Клауса. Поток (20) регулируется, чтобы мольное отношение NH3/H2S в конечном потоке (полученный из всех подаваемых потоков), вводимом в аппарат (140) Клауса, было меньше 35/65,-3 022555 в то время как при избытке аммиака поток (19) направляется в аппарат (170) термического оксидирования. Фиг. 2 и 3, показанные ниже, эквивалентны. Поток (11) аммиака, выводимый из защитной колонны(120), является, по существу, чистым на сухой основе, при этом указанный поток удаляется после превращения аммиака в азот и воду в соответствии со следующей реакцией (I): Вышеприведенная реакция частичного оксидирования (I) протекает в соответствующем аппарате термического оксидирования, при этом окислителем является воздух. При необходимости также может быть применен чистый кислород или обогащенный воздух. Реакция оксидирования (I) проводится при небольшом дефиците окислителя (например, используя мольное отношение O2/NH3 0,75/1 или немного меньше, чем это отношение), затем в восстанавливающих условиях, чтобы получить в потоке (12), выходящем из термического аппарата (170), остаточный аммиак в количестве от 50 до 150 ч./млн объемных и содержание окислов азота от 80 до 200 ч./млн объемных. Реакция (I) проводится при температуре от 1350 до 1500 С, предпочтительно при 1500 С, при этом величина 1350 С является самой низкой температурой, при которой аммиак превращается с подходящей скоростью. Затем поток (12) подается в аппарат для термического оксидирования отходящих газов, отходящих от установки (160) извлечения серы, работающей при температуре от 850 до 950 С, предпочтительно при около 900 С, при небольшом избытке кислорода, скажем, в условиях оксидирования, чтобы обеспечить самое большое превращение в реакции денитрификации (II), показанной на примере моноокиси азота, но справедливой для каждого оксида азота: Вышеприведенная реакция денитрификации (II) широко используется в способах избирательного некаталитического восстановления (ИНКВ). Эта реакция позволяет уменьшить как остаточный аммиак,так и NOx, пока удаляемый в атмосферу отходящий газ (поток 8) не будет иметь NOx меньше 150 мг/Нм 3, остаточного аммиака меньше 1,3 мг/Нм 3 и SO2 меньше 1500 ч./млн. Отводимый газ из аппарата (160) подается как поток (18) в трубу (180) и затем выбрасывается в атмосферу как поток (8). В аппарат (140) Клауса подается кислый газ (3) от нефтеперегонного завода в виде потока (2), и из аппарата выводится поток (15) отходящих газов в установку Клауса (150). Вышеуказанный поток (15) обычно состоит из N2, Н 2 О и H2S, при этом последнего содержится максимум 3 об.%. В другом воплощении (фиг. 4, конфигурация С) в случае разделения потока (5) в аппарат Клауса подается кислый газ (3) нефтеперегонного завода, поток (21) и рецикл (15). Условия работы установки Клауса хорошо известны специалистам в этой области, при этом указанный способ позволяет провести превращение сероводорода в жидкую серу. Эффективность извлечения в аппарате Клауса составляет около 95% в случае, если он состоит из двух последовательно соединенных реакторов, или около 97,5% в случае, если он состоит из трех последовательно соединенных реакторов. Тогда отходящие газы от аппарата (140) Клауса, скажем,поток (16), будет включать в себя заметные количества сероводорода, а также N2, H2O, H2S, SO2, COS,CS2 и Н 2. Чтобы повысить эффективность извлечения серы до и выше 99,5%, сернистые продукты, имеющие высокое число оксидирования (SO2 и S) и содержащиеся в отходящих газах аппарата (140), восстанавливаются до сероводорода способом каталитического восстановления, проводимом в аппарате(150). Полученный таким образом сероводород рециркулируется в установку (140) Клауса для дальнейшего превращения как потока (15). На выходе из аппарата (150) получают поток (17), при этом указанный поток состоит, по существу, из N2, CO2, H2O, H2S (обычно от 200 до 350 ч./млн) и SO2, обычно от 20 до 50 ч./млн. Затем вышеуказанный поток (17) подается в аппарат (160) термического оксидирования. В способе в соответствии с настоящим изобретением выходными потоками являются: жидкая сера (14); очищенная вода (6); газ (8) после очистки в скруббере. Что касается потока (11) аммиака, то указанный аммиак может быть отделен от воды и сохраняться или использоваться на указанном нефтеперегонном заводе. Однако это не всегда допускается из-за нескольких причин, например нефтеперегонный завод не может складировать аммиак и не может его использовать у себя в таких количествах. Интегрированный способ в соответствии с настоящим изобретением позволяет соблюдать все более и более жесткое требование в отношении удаления аммиака и сероводорода из жидких и/или газовых потоков и обеспечивать необходимость в гибко работающем нефтеперегонном заводе, получая, с одной стороны, качество из обрабатываемой все более различной сырой нефти и, с другой стороны, удовлетворяя все больший спрос на дизельное топливо с очень низким содержанием серы. Чтобы предоставить больше подробных данных об операциях при известном уровне техники, ниже приведен ряд ссылок:Recovery, Sulphur Experts (Western Research). Эта ссылка также содержит главу, относящуюся к инсинератору установки Клауса.Incinerators; C.E. Baukal, The Zink Combustion Handbook, CRC Press, 2001. Следующий пример предлагается для лучшего понимания настоящего изобретения. Пример. Нефтеперегонный завод должен обработать 60 м 3/ч воды, загрязненной аммиаком (1,20 мас.%) и сероводородом (1,70 мас.%). Из-за того что указанная вода находится в избытке по отношению к общему балансу нефтеперегонного завода, нужно очищать ее перед тем, как сбрасывать в поверхностные воды так, чтобы она имела остаточный аммиак меньше 5 ч./млн масс, и остаточный сероводород меньше 1 ч./млн масс. Кроме того, необходимо удалить серу из газового потока (кислого газа) около 1040 Нм 3/ч, содержащем около 62 об.% сероводорода и 20 об.% аммиака от аппарата крекинга с ожиженным слоем и аппарата гидрокрекинга. Общее содержание аммиака (суммирование величин из газового потока и из кислого газа) делает невозможным обрабатывать эти два потока посредством общеизвестных способов. И, наконец, чтобы соответствовать текущим нормам в отношении выбросов в атмосферу, нефтеперегонный завод должен извлекать 99,8% серы, содержащейся как в жидких выбросах, так и в отводимых газовых потоках, и обеспечить уровень NOx в трубных дымах не более 100 мг/Нм 3. Из-за этой причины необходимо достигнуть высокой степени чистоты обрабатываемой воды и удалять аммиак посредством специально предназначенного для этого инсинератора. В этом случае мольное отношение аммиак/сероводород в общем потоке, подаваемом в аппарат Клауса, составит около 87 мол.%; тогда общеизвестная установка для извлечения серы не сможет принять указанный поток. Эта проблема решается двухэтапным отделением аммиака от сероводорода и их отделением от вод нефтеперегонного завода в соответствии с вышеописанной конфигурацией; поток влажного чистого сероводорода посредством этапа с высоким давлением подается в установку Клауса, чтобы превратить сероводород в элементарную серу, извлекаемую конденсацией. Вместо этого подают аммиак в двухступенчатый аппарат термического оксидирования (инсинератор), чтобы превратить его в азот и воду, и таким образом снизить количество NOx до 100 мг/Нм 3. 99,8% извлечение серы обеспечивается посредством размещения установки Клауса ниже по потоку от аппарата для обработки отходящих газов на основе каталитического восстановления серосодержащих продуктов, содержащихся в отходящих газах. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ обработки сточных вод от нефтеперегонного завода, в основном содержащих сероводород и аммиак, а также отходящих кислых газов, содержащих сероводород, включающий в себя следующие этапы, на которых:a) проводят отгонку в отгонной колонне (100) указанных сточных вод (1) при давлении в диапазоне от 8 до 20 бар (от 8 до 20 атм) изб., чтобы получить верхний газовый поток (2), содержащий, по существу, сероводород и воду, и жидкий нижний поток (4), содержащий, по существу, водный аммиак;b) проводят отгонку во второй отгонной колонне (110) потока (4) при давлении от 1 до 3 бар (от 1 до 3 атм) изб., чтобы получить, по существу, чистый в пересчете на сухое вещество газовый верхний поток (5, 11) аммиака и жидкий нижний поток (6), содержащий меньше 1 ч./млн сероводорода и меньше 5 ч./млн аммиака, при этом указанный жидкий нижний поток (6) соответствует требованиям, предъявляемым для сбрасывания ее в сточную канализацию;c) оксидируют аммиак, содержащийся в потоке (11), при дефиците окислителя до азота и воды в аппарате (170) термического оксидирования для получения выходного потока (12), содержащего 50-150 ч./млн (объемных) аммиака и 80-200 ч./млн (объемных) оксидов азота, где температуру поддерживают в диапазоне от 1350 до 1500 С при отношении O2/NH3 0,75/1;d) проводят термическое оксидирование потока (12) в аппарате (160) для термического оксидирования. 2. Способ в соответствии с п.1, в котором отгонку на этапе (a) проводят при 15 бар (при 15 атм) изб. и температуре 140 С. 3. Способ в соответствии с п.1, в котором отгонку на этапе (b) проводят при 1 бар (при 1 атм) изб. и температуре 120 С. 4. Способ в соответствии с п.1, в котором поток (1) имеет следующий состав: аммиак - 2,1-4,22 мол.%; сероводород - 1,1-3,3 мол.%, при этом остальное является преимущественно водой; и поток (3) в пересчете на сухое вещество имеет следующий состав: сероводород - 80-95 мол.%, углекислый газ - 3-18 мол.%; углеводороды - меньше 2 мол.%; аммиак - 0-20 об.%. 5. Способ в соответствии с п.1, в котором верхний поток (5) отгонной колонны (110) направляют в защитную колонну (120) перед его подачей как потока (11) в аппарат (170) для термического оксидирования аммиака. 6. Способ в соответствии с п.5, в котором поток (5) разделяют на два потока, например на поток(19), подаваемый в защитную колонну (120), и на поток (20), который смешивают с потоком (2) для формирования потока (21), подаваемого в аппарат (140) Клауса, причем скорость указанного потока (20) регулируют так, чтобы мольное отношение аммиака к сероводороду в комбинированной подаче в аппарат(140) Клауса было меньше 35/65 при избытке аммиака, при этом поток (19, 11) направляют в аппарат Фиг. 1 (Известный уровень техники) Конфигурации по изобретению (Конфигурация А) Конфигурации по изобретению (Конфигурация В) Фиг. 3 Конфигурация по изобретению (Конфигурация С)

МПК / Метки

МПК: B01D 53/48, C02F 101/16, C01C 1/20, C02F 1/20, C01B 17/04, C02F 101/10, B01D 53/58, C02F 103/36

Метки: сточных, газов, обработки, сероводород, содержащих, отводимых, нефтеперегонного, завода, способ, интегрированный, вод, кислых, аммиак

Код ссылки

<a href="https://eas.patents.su/8-22555-integrirovannyjj-sposob-obrabotki-stochnyh-vod-nefteperegonnogo-zavoda-soderzhashhih-ammiak-i-serovodorod-i-otvodimyh-kislyh-gazov-nefteperegonnogo-zavoda-soderzhashhih-serovodorod.html" rel="bookmark" title="База патентов Евразийского Союза">Интегрированный способ обработки сточных вод нефтеперегонного завода, содержащих аммиак и сероводород, и отводимых кислых газов нефтеперегонного завода, содержащих сероводород</a>