Двухленточный пресс и способ изготовления изделия в виде полос с помощью двухленточного пресса

Номер патента: 22526

Опубликовано: 29.01.2016

Авторы: Шромм Ханс-Курт, Фойт Бернхард, Кляйнханс Маттиас

Формула / Реферат

1. Двухленточный пресс, содержащий первую, нижнюю бесконечную движущуюся пластмассовую ленту (12; 74) и вторую, верхнюю бесконечную движущуюся пластмассовую ленту (14; 75), причем пластмассовые ленты (12, 14; 74, 75) имеют первую, низкую жесткость на изгиб, а между обращенными друг к другу ветвями пластмассовых лент (12, 14; 74, 75) образован производственный просвет (24; 78) для формования изделия в виде полосы, отличающийся тем, что содержит первую, нижнюю бесконечную движущуюся стальную ленту (36; 96) и вторую, верхнюю бесконечную движущуюся стальную ленту (38; 98), причем стальные ленты (36, 38; 96, 98) имеют вторую жесткость на изгиб, высокую по сравнению с жесткостью на изгиб пластмассовых лент (12, 14; 74, 75), а между обращенными друг к другу ветвями стальных лент (36, 38; 96, 98) образован формовочный участок (40; 100), образующий часть производственного просвета (24; 78), при этом в процессе работы первая, нижняя стальная лента (36; 96) проходит на формовочном участке (40; 100) параллельно с прилеганием к обращенной от производственного просвета (24; 78) тыльной стороне первой пластмассовой ленты (12; 74), а вторая, верхняя стальная лента (38; 98) проходит на формовочном участке (40; 100) параллельно с прилеганием к обращенной от производственного просвета (24; 78) тыльной стороне второй пластмассовой ленты (14; 75), при этом в прессе предусмотрены нагревательные устройства (34) для нагрева первой и второй пластмассовых лент (12, 14; 74, 75), расположенные, соответственно, выше по потоку от формовочного участка (40; 100), и охлаждающие устройства (33, 54) для охлаждения первой и второй пластмассовых лент (12, 14; 74, 75), расположенных ниже по потоку от формовочного участка.

2. Двухленточный пресс по п.1, отличающийся тем, что предусмотрены нагревательные устройства (46, 52) для нагрева первой и второй стальных лент (36, 38; 96, 98).

3. Двухленточный пресс по любому из предыдущих пунктов, отличающийся тем, что предусмотрены прижимные устройства (42, 44) для приложения на формовочном участке (40; 100) с помощью стальных лент (36, 38; 96, 98) прижимного давления к изделию, расположенному между пластмассовыми лентами (12, 14; 74, 75).

4. Двухленточный пресс по п.3, отличающийся тем, что прижимное давление лежит в диапазоне от 0,1 до 50 бар (от 0,1´105 до 50´105 Н/м2).

5. Двухленточный пресс по п.3 или 4, отличающийся тем, что прижимные устройства (97, 99) выполнены таким образом, чтобы с помощью стальных лент (96, 98) прикладывать в формовочной области, по существу, равномерное прижимное давление по всей формовочной области.

6. Двухленточный пресс по п.5, отличающийся тем, что прижимные устройства (97, 99) выполнены таким образом, чтобы воздействовать на обращенные от производственного просвета тыльные стороны стальных лент (96, 98) с помощью текучей среды под давлением.

7. Двухленточный пресс по любому из предыдущих пунктов, отличающийся тем, что пластмассовые ленты (12, 14; 74, 75), по меньшей мере, на своих обращенных к производственному просвету (24, 78) сторонах снабжены противопригарным покрытием.

8. Двухленточный пресс по любому из предыдущих пунктов, отличающийся тем, что, по меньшей мере, на формовочном участке предусмотрены боковые ограничители для бокового ограничения производственного просвета.

9. Двухленточный пресс по любому из предыдущих пунктов, отличающийся тем, что машинная рама двухленточного пресса (70) имеет модульную конструкцию и в продольном направлении производственного просвета (78) образована из нескольких разъемно соединенных друг с другом модулей (80, 82, 84, 86, 88, 90, 92, 94).

10. Двухленточный пресс по п.9, отличающийся тем, что две бесконечные движущиеся стальные ленты (96, 98) и направляющие устройства для стальных лент (96, 98) расположены в пределах одного модуля (90) машинной рамы.

11. Двухленточный пресс по любому из предыдущих пунктов, отличающийся тем, что длина формовочного участка (40; 100) составляет меньше половины длины производственного просвета (24; 78), в частности меньше одной десятой длины производственного просвета (24; 78).

12. Способ изготовления изделия в виде полосы посредством двухленточного пресса по любому из пп.1-11, в котором

укладывают по меньшей мере один исходный материал в загрузочной области (16; 72) на первую пластмассовую ленту (12; 74),

вводят по меньшей мере один исходный материал в производственный просвет (24; 78) между первой и второй пластмассовыми лентами (12, 14; 74, 75),

вводят по меньшей мере один исходный материал в формовочный участок (40; 100), причем формовочный участок (40; 100) образует часть производственного просвета (24; 78), и

подвергают температурному воздействию и/или прессуют по меньшей мере один исходный материал на формовочном участке (40; 100) с помощью двух стальных лент (36, 38; 96, 98), которые на формовочном участке (40; 100) прилегают к обращенным от производственного просвета (24; 78) тыльным сторонам пластмассовых лент (12, 14; 74, 75),

подвергают температурному воздействию по меньшей мере один исходный материал в производственном просвете (24; 78) ниже и выше по потоку от формовочного участка (40; 100).

13. Способ по п.12, отличающийся тем, что в загрузочной области (16; 72) укладывают, в частности распределяют, по меньшей мере один термопластичный исходный материал.

14. Способ по п.13, отличающийся тем, что исходный материал нагревают в загрузочной области (16; 72) и/или в производственном просвете (24; 78) для сваривания друг с другом частиц по меньшей мере одного термопластичного исходного материала.

15. Способ по любому из пп.12-14, отличающийся тем, что по меньшей мере один исходный материал прессуют в производственном просвете (24; 78) за пределами формовочного участка (40; 100).

16. Способ по любому из пп.12-15, отличающийся тем, что в производственном просвете (24; 78) наносят по меньшей мере один ламинирующий слой (62).

Текст

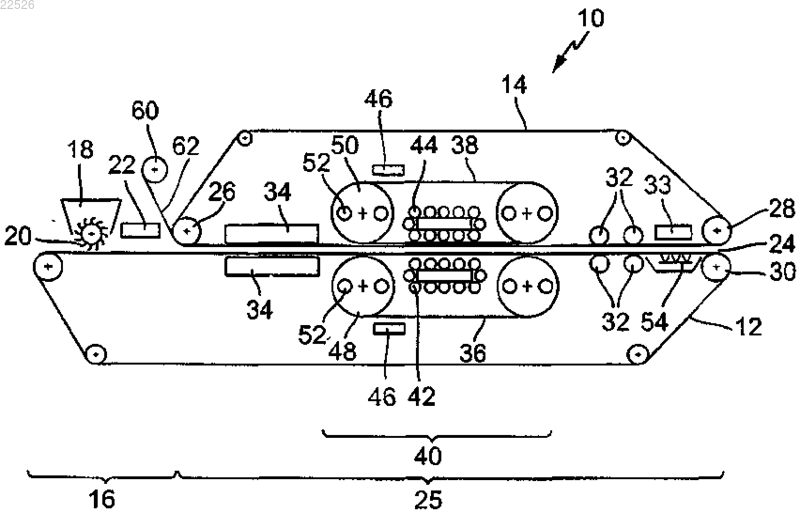

ДВУХЛЕНТОЧНЫЙ ПРЕСС И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ В ВИДЕ ПОЛОС С ПОМОЩЬЮ ДВУХЛЕНТОЧНОГО ПРЕССА Изобретение относится к двухленточному прессу, содержащему первую, нижнюю бесконечную движущуюся пластмассовую ленту (12; 74) и вторую, верхнюю бесконечную движущуюся пластмассовую ленту (14; 75), причем пластмассовые ленты имеют первую, низкую жесткость на изгиб, а между обращенными друг к другу ветвями пластмассовых лент образован производственный просвет для формования изделия в виде полосы. Предусмотрены первая,нижняя бесконечная движущаяся стальная лента (36; 96) и вторая, верхняя бесконечная движущаяся стальная лента (38; 98), причем стальные ленты имеют высокую жесткость на изгиб по сравнению с жесткостью на изгиб пластмассовых лент. Между обращенными друг к другу ветвями стальных лент образован формовочный участок (40; 100), который образует часть производственного просвета (24; 78). На формовочном участке в процессе работы первая, нижняя стальная лента проходит параллельно с прилеганием к обращенной от производственного просвета тыльной стороне первой пластмассовой ленты, а вторая, верхняя стальная лента в процессе работы проходит на формовочном участке параллельно с прилеганием к обращенной от производственного просвета тыльной стороне второй пластмассовой ленты.(71)(73) Заявитель и патентовладелец: СЭНДВИК МАТЕРИАЛЗ ТЕКНОЛОДЖИ ДОЙЧЛАНД ГМБХ; ТПС ТЕХНОПАРТНЕР САМТРОНИК ГМБХ (DE) Область техники, к которой относится изобретение Настоящее изобретение относится к двухленточному прессу, содержащему первую, нижнюю бесконечную движущуюся пластмассовую ленту и вторую, верхнюю бесконечную движущуюся пластмассовую ленту, причем пластмассовые ленты имеют первую, низкую жесткость на изгиб, а между обращенными друг к другу ветвями пластмассовых лент образован производственный просвет для формования изделия в виде полосы. Изобретение относится также к способу изготовления изделия в виде полосы с помощью двухленточного пресса. Предшествующий уровень техники Из патентного документа EP 1045751 B1 известен двухленточный пресс с производственным просветом между двумя пластмассовыми лентами, которые на своих участках проходят параллельно друг другу. В загрузочной области термопластичный исходный материал распределяется на нижней пластмассовой ленте и затем в производственном просвете между двумя пластмассовыми лентами формуется в изделие в виде полосы. Соединение термопластичного исходного материала в стабильное изделие в виде полосы осуществляется путем сваривания термопластичного исходного материала почти без давления, под максимальным давлением 0,2 бар. Этот известный двухленточный пресс имеет недостатки в тех случаях, когда дело касается изготовления толстых изделий в виде полос и/или обработки волокнистых исходных материалов, например натуральных волокон. Сущность изобретения Задача, на решение которой направлено настоящее изобретение, заключается в создании усовершенствованного двухленточного пресса и способа изготовления изделия в виде полосы с помощью двухленточного пресса. В соответствии с изобретением для этого предусмотрен двухленточный пресс, содержащий первую,нижнюю бесконечную движущуюся пластмассовую ленту и вторую, верхнюю бесконечную движущуюся пластмассовую ленту, причем пластмассовые ленты имеют первую, низкую жесткость на изгиб, а между обращенными друг к другу ветвями пластмассовых лент образован производственный просвет для формования изделия в виде полосы, при этом предусмотрены первая, нижняя бесконечная движущаяся стальная лента и вторая, верхняя бесконечная движущаяся стальная лента, причем стальные ленты имеют высокую жесткость на изгиб по сравнению с жесткостью на изгиб пластмассовых лент, а между обращенными друг к другу ветвями стальных лент образован формовочный участок. Формовочный участок образует часть производственного просвета. На формовочном участке в процессе работы первая, нижняя стальная лента проходит параллельно с прилеганием к обращенной от производственного просвета тыльной стороне первой пластмассовой ленты, а вторая, верхняя стальная лента в процессе работы проходит на формовочном участке параллельно с прилеганием к обращенной от производственного просвета тыльной стороне второй пластмассовой ленты. За счет того что предусмотрены образующие формовочный участок стальные ленты, которые на участках прилегают к тыльным сторонам пластмассовых лент, могут быть удивительно простым образом получены преимущества комбинации двухленточного пресса с пластмассовыми лентами и двухленточного пресса со стальными лентами без недостатков этих отдельных прессов. С помощью стальных лент на формовочном участке на производственный просвет и находящийся в нем исходный материал может быть оказано значительно более высокое давление, чем это было бы возможно при пластмассовых лентах. В особенности более высокая жесткость стальных лент на изгиб по сравнению с пластмассовыми лентами позволяет выдерживать высокую равномерность давления на большей части длины формовочного участка. Сам исходный материал на формовочном участке находится в контакте исключительно с пластмассовыми лентами, так что нет опасности налипания исходного материала на стальные ленты. Двухленточный пресс по изобретению дает преимущества также в энергетическом аспекте. Так, на формовочном участке в течение всего процесса может поддерживаться постоянная температура. Вследствие высокой теплоемкости стальных лент по сравнению с пластмассовыми лентами это возможно с меньшими потерями и с помощью нагревательных устройств, не расположенных непосредственно на формовочном участке. В прессах со стальными лентами недостатки связаны с необходимостью охлаждения стальных лент на различных участках производственного просвета. Однако в двухленточном прессе по изобретению этого не требуется, поскольку стальные ленты образуют только формовочный участок,являющийся частью производственного просвета. В этом случае охлаждение изделия в производственном просвете может осуществляться, например, ниже по потоку от формовочного участка между пластмассовыми лентами. Поэтому вследствие низкой теплопроводности пластмассы потери тепла в двухленточном прессе по изобретению значительно ниже, чем в прессе со стальными лентами. Благодаря этому с помощью двухленточного пресса по изобретению могут без проблем изготавливаться даже очень толстые изделия в виде полос и обрабатываться исходные материалы, которые требуют высокого прижимного давления в производственном просвете. В то же время двухленточный пресс по изобретению экономичен в изготовлении по сравнению с прессами со стальными лентами, так как стальные ленты необходимы только на формовочном участке, а в процессе изготовления изделия в виде полосы он может эксплуатироваться таким же образом без проблем, как и обычные двухленточные прессы с пластмассовыми лентами. Далее согласно изобретению предусмотрены другие нагревательные и/или охлаждающие устройства для нагрева или охлаждения первой и второй стальных лент за пределами формовочного участка. Так,например, пластмассовая лента может нагреваться в загрузочной области, а также в части производственного просвета перед формовочным участком. Тогда за формовочным участком может без проблем осуществляться охлаждение пластмассовых лент. При этом энергетические потери невелики, так как пластмассовые ленты вследствие своей низкой теплоемкости запасают и переносят вдоль производственного просвета мало тепловой энергии. Благодаря этому изделие в виде полосы может быть предварительно сформовано уже за пределами формовочного участка со стальными лентами. В варианте изобретения предусмотрены нагревательные и/или охлаждающие устройства для нагрева или охлаждения первой и второй стальных лент. Путем нагрева и/или охлаждения стальных лент на формовочном участке в качестве части производственного просвета может без проблем поддерживаться примерно постоянная температура. Это обусловлено тем, что высокая теплоемкость стальных лент позволяет обеспечивать равномерную температуру по всей длине формовочного участка. В варианте изобретения предусмотрены прижимные устройства для приложения с помощью стальных лент прижимного давления к изделию, расположенному между пластмассовыми лентами. Такие прижимные устройства могут быть роликовыми цепями, прижимными валиками, прижимными пластинами или подобными устройствами, которые прилегают к тыльной стороне соответствующей стальной ленты. Здесь можно сослаться на уже известные прижимные устройства, используемые в прессах со стальными лентами. Если, например, используются прижимные валики, отстоящие друг от друга в продольном направлении, то несмотря на, по существу, линейный контакт прижимных валиков благодаря высокой жесткости стальных лент на изгиб, может обеспечиваться относительно равномерное прижимное давление. В любом случае эпюра прижимного давления является значительно более равномерной, чем в том случае, когда несколькими расположенными друг за другом прижимными валиками прижимается пластмассовая лента меньшей жесткости на изгиб. Предпочтительно прижимное давление лежит в диапазоне от 0,1 до 50 бар. В таком диапазоне давления могут хорошо обрабатываться трудные для обработки материалы или сравнительно толстые изделия. В то же время удерживаются низкими затраты на двухленточный пресс,поскольку не требуются прижимные давления выше 50 бар, которые могут легко достигаться в обычных двухленточных прессах со стальными лентами. В варианте изобретения прижимные устройства выполнены таким образом, чтобы с помощью стальных лент на формовочном участке прикладывать, по существу, равномерное прижимное давление по всему формовочному участку. Создание так называемого изобарного прижимного давления на формовочном участке может быть реализовано без проблем вследствие более высокой жесткости на изгиб стальных лент и в целом их большей способности нести механическую нагрузку по сравнению в пластмассовыми лентами. В качестве примера прижимные устройства воздействуют на обращенные от производственного просвета тыльные стороны стальных лент с помощью текучей среды под давлением. В варианте изобретения пластмассовые ленты, по меньшей мере, на своих обращенных к производственному просвету сторонах снабжены противопригарным покрытием. Такое противопригарное покрытие может состоять, например, из тефлона и должно быть согласовано с видом подлежащего изготовлению изделия в виде полосы. Наличие такого противопригарного покрытия позволяет легко отделять от пластмассовых лент изготовленное изделие в виде полосы, так что, например, изделие в виде полосы может быть отведено из производственного просвета еще в очень горячем состоянии. Противопригарное покрытие может наноситься, например, путем постоянного нанесения жидкости разбрызгиванием перед производственным просветом. Противопригарное покрытие может быть также образовано в виде так называемого нанопокрытия, которое определяет значительно меньший угол контакта подлежащего обработке материала с пластмассовыми лентами. Такое нанопокрытие может вызывать, например, так называемый эффект лотоса, при котором угол контакта между каплями материала и пластмассовой лентой принимает очень высокую величину, примерно равную 160. Это соответствует чрезвычайно низкому смачиванию. Предпочтительно стремятся получить угол контакта, равный или больше 90. Угол контакта между краем капли материала и поверхностью, к которой примыкает капля материала, называется краевым углом или углом смачивания. В варианте изобретения, по меньшей мере, на формовочном участке предусмотрены боковые ограничители для бокового ограничения производственного просвета. Таким путем предотвращается боковой выход подлежащего обработке исходного материала под действием более высокого давления на формовочном участке. В варианте изобретения машинная рама двухленточного пресса имеет модульную конструкцию и в продольном направлении производственного просвета образована из нескольких разъемно соединенных друг с другом модулей. Целесообразно, чтобы две бесконечные движущиеся стальные ленты и направляющие устройства для стальных лент были расположены в пределах одного модульного участка машинной рамы. Благодаря модульной конструкции при низких конструктивных затратах могут выполняться двухленточные прессы различной длины, специально предназначенные для изготовления конкретного изделия в виде полосы. Реконструкция двухленточного пресса для изготовления другого изделия также значительно облегчается. Расположение двух бесконечных движущихся стальных лент в пределах одного модуля, а также дополнительно при необходимости расположение нагревательных устройств и прижимных роликов в пределах этого модульного участка позволяет переоснастить двухленточный пресс с бесконечными движущимися стальными лентами в двухленточный пресс по изобретению. Расположенные в модуле нагревательные устройства могут быть специально подобраны в соответствии с требованиями бесконечных движущихся стальных лент. В варианте изобретения длина формовочного участка составляет меньше половины длины производственного просвета, в частности меньше одной десятой длины производственного просвета. Благодаря этому двухленточный пресс по изобретению может быть изготовлен экономичным образом. Стальные ленты сравнительно дороги, а требуемые прижимные устройства также повышают затраты. За счет того, что длина формовочного участка составляет только часть длины производственного просвета, затраты на стальные ленты могут быть невысокими. В то же время обеспечиваются преимущества более высокого прижимного давления, оказываемого стальными лентами на формовочном участке. Решение проблемы, положенной в основу изобретения, достигается также с помощью способа изготовления изделия в виде полосы с помощью двухленточного пресса, содержащего следующие шаги: укладывают по меньшей мере один исходный материал в загрузочной области на первую пластмассовую ленту, вводят по меньшей мере один исходный материал в производственный просвет между первой и второй пластмассовыми лентами, подвергают температурному воздействию и/или прессуют по меньшей мере один исходный материал в производственном просвете, вводят по меньшей мере один исходный материал в формовочный участок, причем формовочный участок образует часть производственного просвета, и поддерживают температурный режим и/или прессуют по меньшей мере один исходный материал на формовочном участке с помощью двух стальных лент, которые на формовочном участке прилегают к обращенным от производственного просвета тыльным сторонам пластмассовых лент. Поддержание температурного режима и/или прессование по меньшей мере одного исходного материала на формовочном участке с помощью двух стальных лент позволяет изготавливать очень толстые изделия в виде полос и изделия в виде полос из исходных материалов, которые при обработке требуют сравнительно высокого давления. Это могут быть, например, изделия в виде полос, которые содержат натуральные волокна или же требуют более высокого давления для соединения отдельных частиц исходных материалов в однородную массу. Даже в том случае, когда на формовочном участке не требуется повышенного давления, стальные ленты позволяют простым образом вводить в исходный материал равномерный поток тепла по всей длине формовочного участка. За счет высокой теплоемкости стальных лент на формовочном участке простыми средствами обеспечивается равномерное распределение тепла. В отличие от использования двухленточных прессов со стальными лентами по всей их длине здесь значительно снижены потери тепла, так как в стальных лентах может обеспечиваться постоянная температура по всей длине формовочного участка, а на других участках не требуется нагревания и затем охлаждения. В варианте изобретения предусмотрена укладка, в частности распределение, в загрузочной области по меньшей мере одного термопластичного исходного материала. Предпочтительно исходный материал нагревают в загрузочной области и/или в производственном просвете для сваривания друг с другом частиц по меньшей мере одного термопластичного исходного материала. В варианте изобретения предусмотрено поддержание температурного режима и/или прессование по меньшей мере одного исходного материала в производственном просвете за пределами формовочного участка. В варианте изобретения в производственном просвете предусмотрено наклеивание по меньшей мере одного слоя. Могут наклеиваться, например, декоративные слои или также тонкие пленки или подобные слои для защиты изделия в виде полосы от воздействия внешней среды. При этом наклеивание с помощью способа по изобретению может производиться без проблем и могут обрабатываться даже трудные для обработки клейкие изделия, поскольку между изделием и пластмассовыми лентами не должно быть непосредственного контакта. Перечень чертежей Другие особенности и преимущества изобретения будут ясны из формулы изобретения и дальнейшего описания предпочтительных примеров выполнения изобретения со ссылками на чертежи. При этом отдельные признаки различных показанных на чертежах примеров выполнения могут комбинироваться друг с другом в рамках изобретения любым образом. На чертежах фиг. 1 схематично изображает двухленточный пресс по изобретению,фиг. 2 изображает на виде сбоку двухленточный пресс в другом примере выполнения. Сведения, подтверждающие возможность осуществления изобретения На схематичном изображении двухленточного пресса 10 по изобретению на фиг. 1 показана первая,-3 022526 нижняя бесконечная движущаяся пластмассовая лента 12 и вторая, верхняя бесконечная движущаяся пластмассовая лента 14. Верхняя ветвь первой пластмассовой ленты 12 определяет в области 16 загрузочную область, в которой исходный материал, например термопластичный исходный материал, может быть уложен на нижнюю пластмассовую ленту 12. Над этой загрузочной областью 16 расположено распределительное устройство 18, которое служит, по существу, для подачи из бункера исходного материала или его нескольких компонентов в виде гранулята или волокон. На выходе бункера предусмотрен распределительный барабан 20, который проходит по всей ширине нижней пластмассовой ленты 12. Распределительный барабан 20 снабжен на своей периферии щетками для забора из бункера 18 исходного материала в виде гранулята и его распределения равномерным по толщине слоем на нижней пластмассовой ленте 12. Ниже по потоку от распределительного устройства 18 предусмотрено первое нагревательное устройство 22, которое может нагревать распределенный исходный материал, например, посредством инфракрасного облучения. Ниже по потоку к загрузочной области 16 примыкает производственный просвет 24, который проходит по всей области 25 производственного просвета от переднего направляющего ролика 26 до заднего направляющего ролика 28 верхней пластмассовой ленты 14. Задний направляющий ролик 30 нижней пластмассовой ленты 12 расположен точно напротив заднего направляющего ролика 28. Во всей области производственного просвета 24 пластмассовые ленты 12, 14 направляются точно параллельно друг другу с помощью соответствующих направляющих роликов. Здесь в качествепримера показаны только четыре прижимных или направляющих ролика 32. Прижимные ролики 32 и при необходимости другие ролики предотвращают слишком сильный отход пластмассовых лент 12, 14 друг от друга при наличии исходного материала в производственном просвете 24. Если в производственном просвете нет исходного материала, то верхняя пластмассовая лента 14 вследствие своего относительно низкого натяжения и низкой жесткости на изгиб на большом участке производственного просвета 24 прилегает к нижней пластмассовой ленте 12. При работе двухленточного пресса 10 две пластмассовые ленты 12, 14 движутся с точно одинаковой скоростью. Поэтому между исходным материалом и пластмассовыми лентами 12, 14 в начале производственного просвета 24 и между конечным изделием и пластмассовыми лентами 12, 14 в конце производственного просвета 24 не создается никакой относительной скорости. В начальной области производственного просвета 24 на тыльной стороне нижней пластмассовой ленты 12 и на тыльной стороне верхней пластмассовой ленты 14 предусмотрены соответствующие прижимные и нагревательные устройства 34. С помощью этих прижимных и нагревательных устройств 34 высота производственного просвета выдерживается точно на заданной величине и одновременно нагреваются пластмассовые ленты 12, 14 и, соответственно, исходный материал, находящийся в производственном просвете. Представленный двухленточный пресс 10 предусмотрен для обработки термопластичных материалов, поэтому нагрев с помощью прижимных и нагревательных устройств 34 вызывает сваривание отдельных частиц исходного материала в производственном просвете 24. При этом давление в области прижимных и нагревательных устройств 34 в производственном просвете относительно невелико и составляет от 0,2 до 2 бар. При более высоких давлениях прессования пластмассовые ленты 12, 14 изнашиваются очень быстро и/или создаются нежелательные поверхностные структуры в готовом изделии в виде полосы, поскольку пластмассовые ленты 12, 14 вследствие своей низкой жесткости на изгиб не в состоянии распределять локально приложенное давление. Ниже по потоку от прижимных и нагревательных устройств 34 предусмотрены первая, нижняя бесконечная движущаяся стальная лента 36 и вторая, верхняя бесконечная движущаяся стальная лента 38. Две бесконечные движущиеся стальные ленты 36, 38 расположены таким образом, что верхняя ветвь нижней стальной ленты 36 прилегает к обращенной от производственного просвета 24 тыльной стороне нижней пластмассовой ленты 12. Верхняя стальная лента 38 расположена таким образом, что ее нижняя ветвь прилегает к обращенной от производственного просвета 24 тыльной стороне верхней пластмассовой ленты 14. Благодаря этому с помощью двух бесконечных движущихся стальных лент 36, 38 на формовочном участке 40, который образует часть производственного просвета 24, на пластмассовые ленты 12, 14, а следовательно и на изделие, находящееся в производственном просвете 24, может оказываться прижимное давление. При этом прижимное давление равномерно распределено по всей длине формовочного участка 40, поскольку стальные ленты 36, 38 имеют значительно большую жесткость на изгиб по сравнению с пластмассовыми лентами 12, 14. Кроме того, верхняя ветвь нижней стальной ленты 36 и нижняя ветвь верхней стальной ленты 38 прижимаются бесконечной роликовой цепью 42 или 44 к производственному просвету 24. При этом прижимное давление в производственном просвете 24 в пределах формовочного участка 40 в типовом случае составляет от 10 до 20 бар. Такого давления достаточно, чтобы придавать форму полосы даже трудно обрабатываемым исходным материалам и чтобы получать достаточно высокую плотность изготавливаемых изделий в виде полосы. Так, например, для получения изделия в виде полосы могут перерабатываться волокна, в частности натуральные волокна с термопластичным наполнителем. В этом случае прижимное давление на формовочном участке 40 достаточно для того, чтобы даже при относительно высокой жесткости обрабатываемых волокон получать ровные по-4 022526 верхности изготавливаемого изделия в виде полосы. В области стальных лент 36, 38 предусмотрены нагревательные устройства 46, которые нагревают нижнюю ветвь нижней стальной ленты 36 или верхнюю ветвь верхней стальной ленты 38. Благодаря относительно высокой теплоемкости стальных лент 36, 38 нагревательные устройства 46 могут быть расположены в показанном положении, то есть на удалении от производственного просвета 24, так как стальные ленты 36, 38 могут запасать достаточно тепла. Дополнительно к нагревательным устройствам 46 может быть также предусмотрено, что могут нагреваться передние направляющие ролики 48 или 50 стальных лент 36, 38. Для этого внутри направляющих роликов 48, 50 могут быть предусмотрены каналы 52 для текучей среды. В то же время двухленточный пресс 10 по изобретению может использоваться таким образом, что стальные ленты 36, 38 не оказывают или почти не оказывают прижимного давления на производственный просвет 24. При этом стальные ленты 36, 38 только удерживаются в своем положении, чтобы ограничивать производственный просвет 24 и, соответственно, высоту изделия в виде полосы. В этом случае стальные ленты 36, 38 используются только для того, чтобы передавать тепло в производственный просвет 24. Ниже по потоку от формовочного участка 40 могут быть предусмотрены дополнительные прижимные и направляющие ролики или, например, также дополнительные нагревательные устройства. В концевой области производственного просвета 24 представленного двухленточного пресса 10 предусмотрены охлаждающие устройства в виде разбрызгивающих сопел 54, которые разбрызгивают охлаждающую воду на нижнюю сторону верхней ветви нижней пластмассовой ленты 12. Обращенная от производственного просвета 24 тыльная сторона верхней пластмассовой ленты 14 может простым образом охлаждаться, например, с помощью вентилятора 33. На конце производственного просвета 24 может отводиться готовое изделие в виде полосы. Двухленточный пресс 10 содержит далее устройства для наклейки покрытия. Для этого перед входом в производственный просвет 24 предусмотрена катушка 60, на которой намотан слой 62 покрытия. Слой 62, например, в виде тонкой пленки затягивается в производственный просвет 24 вместе с нанесенным в загрузочной области 16 исходным материалом и соединяется с ним во время прохода через производственный просвет 24. Само собой разумеется, что при этом возможно наклеивать один или несколько слоев как на нижнюю, так и на верхнюю сторону изделия в виде полосы. На фиг. 2 показан двухленточный пресс 70 в следующем примере осуществления изобретения. Принцип работы двухленточного пресса 70 аналогичен описанному принципу работы двухленточного пресса 10 по фиг. 1 и вновь не описывается. Двухленточный пресс 70 содержит загрузочную область 72,в которой с помощью не показанных устройств, например распределительных устройств, исходный материал укладывается на нижнюю пластмассовую ленту 74. Ниже по потоку от загрузочной области 72 начинается область 76 производственного просвета, в которой производственный просвет 78 имеет постоянную высоту от входной до выходной области. После прохода через производственный просвет 78 на его конце может отводиться изготовленное изделие в виде полосы. Машинная рама двухленточного пресса 70 по изобретению выполнена модульной и состоит из модулей от 80 до 94. Модули 80-94 имеют отдельные самостоятельные несущие рамы и разъемно соединены с другими модулями. Поэтому при монтаже или реконструкции двухленточного пресса 70 по изобретению могут быть добавлены или исключены отдельные модули, при этом должна быть адаптирована только длина пластмассовых лент 74, 75. Модуль 80 содержит переднее направляющее устройство для нижней пластмассовой ленты 74. В области модуля 82 под нижней пластмассовой лентой 74 предусмотрены нагревательные устройства. Модуль 84 содержит переднее направляющее устройство для верхней пластмассовой ленты 75 и нагревательные устройства под нижней пластмассовой лентой 74. В модуле 86 предусмотрены нагревательные устройства, в частности нагревательные вентиляторы, чтобы нагревать верхнюю и нижнюю пластмассовые ленты 74 и 75 и, следовательно, находящийся в производственном просвете исходный материал и обеспечивать сваривание его частиц. В модуле 88 предусмотрены два прижимных валика 89, чтобы устанавливать высоту изделия в производственном просвете 78 на предварительно заданную величину. В модуле 90 предусмотрены нижняя бесконечная движущаяся стальная лента 96 и верхняя бесконечная движущаяся стальная лента 98, которые в области формовочного участка 100 проходят параллельно производственному просвету и прилегают к обращенным от производственного просвета 78 тыльным сторонам пластмассовых лент 74, 75. В модуле 90 с помощью стальных лент 96, 98 на находящееся в производственном просвете 78 изделие может передаваться прижимное давление и/или тепло может подаваться в производственный просвет 78, при этом прижимное давление с типовом случае составляет от 10 до 20 бар. В модуле 92 вновь расположены пластинчатые прижимные и нагревательные устройства, при этом альтернативно в модуле 92 может осуществляться также охлаждение. В модуле 94 расположены направляющие устройства для нижней пластмассовой ленты 74 и для верхней пластмассовой ленты 75. На фиг. 2 видно, что формовочный участок 100, в котором предусмотрены две бесконечные движущиеся стальные ленты, по длине значительно короче производственного просвета 78. При этом двухленточный пресс 70 по изобретению экономичен в изготовлении, так как стальные ленты 96, 98 дороги по сравнению с пластмассовыми лентами 74, 75. Однако в пределах модуля 90 на находящееся в производственном просвете 78 изделие может оказываться сравнительно более высокое прижимное давление или вводиться большое количество тепла. За счет высокой жесткости стальных лент 96, 98 на изгиб прижимное давление может передаваться сравнительно равномерно по всей длине формовочного участка 100. Максимальная длина формовочного участка 100 составляет половину длины производственного просвета 78 и может даже составлять меньше одной десятой длины производственного просвета 78. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Двухленточный пресс, содержащий первую, нижнюю бесконечную движущуюся пластмассовую ленту (12; 74) и вторую, верхнюю бесконечную движущуюся пластмассовую ленту (14; 75), причем пластмассовые ленты (12, 14; 74, 75) имеют первую, низкую жесткость на изгиб, а между обращенными друг к другу ветвями пластмассовых лент (12, 14; 74, 75) образован производственный просвет (24; 78) для формования изделия в виде полосы, отличающийся тем, что содержит первую, нижнюю бесконечную движущуюся стальную ленту (36; 96) и вторую, верхнюю бесконечную движущуюся стальную ленту (38; 98), причем стальные ленты (36, 38; 96, 98) имеют вторую жесткость на изгиб, высокую по сравнению с жесткостью на изгиб пластмассовых лент (12, 14; 74, 75), а между обращенными друг к другу ветвями стальных лент (36, 38; 96, 98) образован формовочный участок (40; 100), образующий часть производственного просвета (24; 78), при этом в процессе работы первая, нижняя стальная лента (36; 96) проходит на формовочном участке (40; 100) параллельно с прилеганием к обращенной от производственного просвета (24; 78) тыльной стороне первой пластмассовой ленты (12; 74), а вторая, верхняя стальная лента(38; 98) проходит на формовочном участке (40; 100) параллельно с прилеганием к обращенной от производственного просвета (24; 78) тыльной стороне второй пластмассовой ленты (14; 75), при этом в прессе предусмотрены нагревательные устройства (34) для нагрева первой и второй пластмассовых лент (12, 14; 74, 75), расположенные, соответственно, выше по потоку от формовочного участка (40; 100), и охлаждающие устройства (33, 54) для охлаждения первой и второй пластмассовых лент (12, 14; 74, 75), расположенных ниже по потоку от формовочного участка. 2. Двухленточный пресс по п.1, отличающийся тем, что предусмотрены нагревательные устройства(46, 52) для нагрева первой и второй стальных лент (36, 38; 96, 98). 3. Двухленточный пресс по любому из предыдущих пунктов, отличающийся тем, что предусмотрены прижимные устройства (42, 44) для приложения на формовочном участке (40; 100) с помощью стальных лент (36, 38; 96, 98) прижимного давления к изделию, расположенному между пластмассовыми лентами (12, 14; 74, 75). 4. Двухленточный пресс по п.3, отличающийся тем, что прижимное давление лежит в диапазоне от 0,1 до 50 бар (от 0,1105 до 50105 Н/м 2). 5. Двухленточный пресс по п.3 или 4, отличающийся тем, что прижимные устройства (97, 99) выполнены таким образом, чтобы с помощью стальных лент (96, 98) прикладывать в формовочной области,по существу, равномерное прижимное давление по всей формовочной области. 6. Двухленточный пресс по п.5, отличающийся тем, что прижимные устройства (97, 99) выполнены таким образом, чтобы воздействовать на обращенные от производственного просвета тыльные стороны стальных лент (96, 98) с помощью текучей среды под давлением. 7. Двухленточный пресс по любому из предыдущих пунктов, отличающийся тем, что пластмассовые ленты (12, 14; 74, 75), по меньшей мере, на своих обращенных к производственному просвету (24,78) сторонах снабжены противопригарным покрытием. 8. Двухленточный пресс по любому из предыдущих пунктов, отличающийся тем, что, по меньшей мере, на формовочном участке предусмотрены боковые ограничители для бокового ограничения производственного просвета. 9. Двухленточный пресс по любому из предыдущих пунктов, отличающийся тем, что машинная рама двухленточного пресса (70) имеет модульную конструкцию и в продольном направлении производственного просвета (78) образована из нескольких разъемно соединенных друг с другом модулей (80, 82,84, 86, 88, 90, 92, 94). 10. Двухленточный пресс по п.9, отличающийся тем, что две бесконечные движущиеся стальные ленты (96, 98) и направляющие устройства для стальных лент (96, 98) расположены в пределах одного модуля (90) машинной рамы. 11. Двухленточный пресс по любому из предыдущих пунктов, отличающийся тем, что длина формовочного участка (40; 100) составляет меньше половины длины производственного просвета (24; 78), в частности меньше одной десятой длины производственного просвета (24; 78). 12. Способ изготовления изделия в виде полосы посредством двухленточного пресса по любому из пп.1-11, в котором укладывают по меньшей мере один исходный материал в загрузочной области (16; 72) на первую пластмассовую ленту (12; 74),вводят по меньшей мере один исходный материал в производственный просвет (24; 78) между пер-6 022526 вой и второй пластмассовыми лентами (12, 14; 74, 75),вводят по меньшей мере один исходный материал в формовочный участок (40; 100), причем формовочный участок (40; 100) образует часть производственного просвета (24; 78), и подвергают температурному воздействию и/или прессуют по меньшей мере один исходный материал на формовочном участке (40; 100) с помощью двух стальных лент (36, 38; 96, 98), которые на формовочном участке (40; 100) прилегают к обращенным от производственного просвета (24; 78) тыльным сторонам пластмассовых лент (12, 14; 74, 75),подвергают температурному воздействию по меньшей мере один исходный материал в производственном просвете (24; 78) ниже и выше по потоку от формовочного участка (40; 100). 13. Способ по п.12, отличающийся тем, что в загрузочной области (16; 72) укладывают, в частности распределяют, по меньшей мере один термопластичный исходный материал. 14. Способ по п.13, отличающийся тем, что исходный материал нагревают в загрузочной области(16; 72) и/или в производственном просвете (24; 78) для сваривания друг с другом частиц по меньшей мере одного термопластичного исходного материала. 15. Способ по любому из пп.12-14, отличающийся тем, что по меньшей мере один исходный материал прессуют в производственном просвете (24; 78) за пределами формовочного участка (40; 100). 16. Способ по любому из пп.12-15, отличающийся тем, что в производственном просвете (24; 78) наносят по меньшей мере один ламинирующий слой (62).

МПК / Метки

МПК: B27N 3/24, B30B 5/06, B29C 43/48

Метки: способ, пресса, изготовления, виде, двухленточного, двухленточный, изделия, помощью, пресс, полос

Код ссылки

<a href="https://eas.patents.su/8-22526-dvuhlentochnyjj-press-i-sposob-izgotovleniya-izdeliya-v-vide-polos-s-pomoshhyu-dvuhlentochnogo-pressa.html" rel="bookmark" title="База патентов Евразийского Союза">Двухленточный пресс и способ изготовления изделия в виде полос с помощью двухленточного пресса</a>

Предыдущий патент: Узел держателя для режущего инструмента с гидравлическим поршнем и способ извлечения втулки с режущим инструментом

Следующий патент: 2-замещенные-8-алкил-7-оксо-7,8-дигидропиридо[2,3-d]пиримидин-6-карбонитрилы и их применение

Случайный патент: Замещённые пирролопиразольные производные в качестве ингибиторов киназы