Способ дистанционного обнаружения, локализации и текущего контроля критических повреждений в трубопроводах

Номер патента: 21964

Опубликовано: 30.10.2015

Авторы: Де Лоренцо Джанпьетро, Джьюнта Джузеппе, Монтини Альфредо

Формула / Реферат

1. Способ дистанционного обнаружения, локализации и текущего контроля критических повреждений в подземных или подводных трубопроводах, включающий:

a) размещение на наружной поверхности трубопровода первой группы пассивных акустических датчиков, выполненных с возможностью обнаружения излучения акустических волн в пределах ультразвукового диапазона;

b) обнаружение с помощью указанных датчиков акустических волн, распространяющихся вдоль стенок трубопровода при образовании критического повреждения или в момент развития повреждения, уже находящегося под контролем;

c) преобразование полученных сигналов в электрические сигналы;

d) передачу электрических сигналов по меньшей мере от двух пассивных датчиков, расположенных ближе всего к критическому повреждению, вблизи указанного повреждения, в центр сбора данных;

e) преобразование каждого принятого электрического сигнала в цифровой сигнал, посылаемый в удаленную вычислительную систему, которая снабжена программными средствами и идентифицирует время приема сигнала, излученного повреждением и относящегося к указанным по меньшей мере двум пассивным датчикам вблизи повреждения, путем измерения интенсивности излученного звукового импульса;

f) идентификацию и/или текущий контроль с помощью программных средств относительного положения возникшего или развивающегося повреждения относительно указанных по меньшей мере двух пассивных датчиков, которые обнаружили излучение звука, и его расстояния L(k) от указанных по меньшей мере двух пассивных датчиков, начиная с наиболее удаленного от повреждения датчика, путем вычисления по следующей формуле:

где Vk(s,t) - скорость распространения акустических волн относительно датчика k из указанных по меньшей мере двух пассивных датчиков, зависящая от расстояния (s), которое должны пересечь звуковые волны через физическую среду трубопровода, причем время распространения (t) и поправка погрешности измерения (t) зависят от рабочего состояния датчика k.

2. Способ по п.1, в котором пассивные датчики размещают в соответствии с потенциально опасными участками трубопровода.

3. Способ по п.1 или 2, в котором пассивные датчики размещают на участке трубопровода длиной 800-1500 м на расстоянии 10-50 м друг от друга.

4. Способ по пп.1, 2 или 3, в котором пассивные датчики являются пьезоэлектрическими датчиками.

5. Способ по любому из предыдущих пунктов, в котором на наружной поверхности трубопровода размещают один или несколько активных акустических датчиков, выполненных с возможностью излучения по команде акустических волн (ультразвуковых волн), сравнимых с волнами, излучаемыми реальным повреждением.

Текст

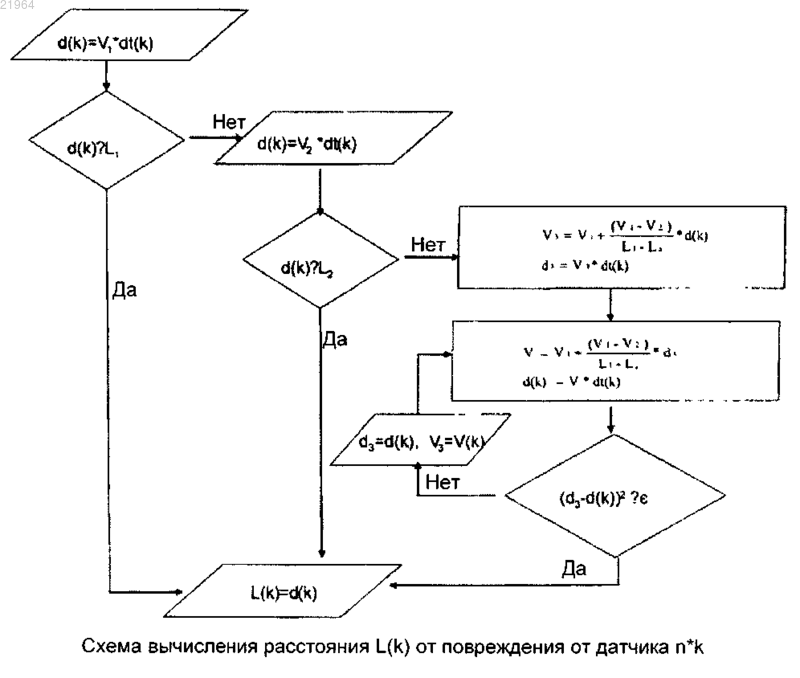

СПОСОБ ДИСТАНЦИОННОГО ОБНАРУЖЕНИЯ, ЛОКАЛИЗАЦИИ И ТЕКУЩЕГО КОНТРОЛЯ КРИТИЧЕСКИХ ПОВРЕЖДЕНИЙ В ТРУБОПРОВОДАХ В определенном трубопроводе, подземном или расположенном на дне моря/озера, определяют образование повреждений, возникающих в стенках трубопровода, и локализуют их или осуществляют текущий контроль увеличения повреждений, положение которых уже определено,с помощью способа, который включает обнаружение с использованием акустических датчиков, расположенных в определенном порядке вдоль трубопровода, ультразвуковых волн,рассеиваемых вдоль стенок самим трубопроводом при образовании критических повреждений или при увеличении контролируемого повреждения, и обработку с использованием удаленного вычислительного устройства цифровых сигналов, связанных с звуковыми волнами, для определения положения или оценки развития критического повреждения. Настоящее изобретение относится к способу дистанционного обнаружения, локализации и текущего контроля критических повреждений в трубопроводах. Более конкретно, настоящее изобретение относится к способу дистанционного обнаружения, локализации и текущего контроля критических повреждений в подземных или морских трубопроводах, предназначенных для транспортировки газа или жидких углеводородов, таких как природный газ (метан),нефть или углеводородные производные нефти, или воды, пресной или соленой, в частности скважинной воды. В частности, настоящее изобретение относится к способу дистанционного текущего контроля структурной целостности газопроводов/нефтепроводов (трубопроводов) путем обнаружения акустического излучения, вызванного образованием повреждений в трубопроводе, линейной локализации повреждения в трубопроводе и текущего контроля во времени за развитием распознанных таким образом повреждений. Как известно, транспортировка текучих сред ископаемого происхождения, таких как природный газ или нефть, с помощью трубопроводов является простейшим и наиболее экономичным способом транспортировки, так как гарантирует непрерывный поток текучей среды без остановок из места добычи в место потребления/переработки или в место погрузки для транспортировки по морю. Как отмечено выше, транспортировка этих продуктов по трубопроводам является лишь, по существу, непрерывной, так как с целью технического обслуживания необходимо осуществлять периодический контроль трубопроводов. Другими словами, так как трубопроводы подвержены механическим напряжениям, то поток текучей среды периодически останавливают или существенно уменьшают, для того чтобы операторы могли ввести в трубопровод соответствующие устройства для обнаружения образования возможных критических повреждений (например, трещин или очагов коррозии) и текущего контроля развития обнаруженных ранее повреждений. Эти работы по проверке и текущему контролю критических повреждений крайне важны для правильной эксплуатации трубопровода, так как они позволяют осуществлять вмешательство и ремонт повреждений до того, как они приведут к большему повреждению трубопровода. Опасность возникновения трещин в материале трубопровода, в целом, углеродистой стали, вызвана причинами, связанными с транспортируемой текучей средой, а также с внешними причинами. В первом случае фактор риска связан со скачками давления транспортируемой текучей среды, которые вызывают радиальное расширение и сжатие трубы, что со временем может вызвать образование повреждений из-за усталостного напряжения. Во втором случае, когда трубопровод находится под землей или лежит на дне моря/озера, он подвержен воздействию от перемещения почвы или морских течений, которые стремятся деформировать трубопровод. Системы проверки и текущего контроля трубопроводов, используемые в настоящее время, имеют по меньшей мере один очевидный недостаток в дополнение к указанному выше недостатку, заключающемуся в необходимости остановки или уменьшения потока транспортируемой текучей среды для обеспечения возможности введения и последующего извлечения устройств для проверки. Если в материале проверяемого трубопровода с помощью этих устройств для проверки действительно обнаружено повреждение, то необходимо будет осуществлять текущий контроль этого повреждения прерывисто и периодически с соответствующими остановками/уменьшениями потока текучей среды, транспортируемой по трубопроводу. Целью настоящего изобретения является создание способа обнаружения, локализации и текущего контроля критических повреждений в подземных и подводных трубопроводах, предназначенных для транспортировки газа или жидких углеводородов, таких, например, как природный газ (метан), нефть или углеводородные производные нефти, скважинной воды и т.п., не имеющего указанных выше недостатков и позволяющего идентифицировать образование критического повреждения в момент его возникновения с непрерывным текущим контролем возможного развития повреждения, без влияния на расход транспортируемой текучей среды. При этом оператор может отремонтировать соответствующий участок трубопровода, когда повреждение станет таким, что будет угрожать работоспособности всего трубопровода. В частности, предлагаемый способ учитывает некоторые важные факторы, такие как характеристики трубопровода и используемые материалы, указывая в вычислении для локализации повреждения два или более диапазона скорости распространения, которые изменяются с изменением относительного расстояния между повреждением-источником и акустическими датчиками, установленными на трубопроводе. Поэтому предмет настоящего изобретения относится к способу дистанционного обнаружения, локализации и текущего контроля критических повреждений в подземных или подводных трубопроводах,включающему:a) размещение на наружной поверхности трубопровода первой группы пассивных акустических датчиков (пассивных акустических измерительных преобразователей), выполненных с возможностью обнаружения излучения звуковых волн в пределах ультразвукового диапазона;b) обнаружение с помощью указанных пассивных акустических датчиков звуковых волн (ультразвуковых волн), распространяющихся вдоль стенок трубопровода при образовании критического повре-1 021964 ждения или в момент развития повреждения, уже находящегося под контролем;c) преобразование принятых сигналов в электрические сигналы;d) передачу электрических сигналов по меньшей мере от двух пассивных датчиков, расположенных ближе всего к критическому повреждению, вблизи указанного повреждения, в центр сбора данных;e) преобразование каждого принятого электрического сигнала в цифровой сигнал, посылаемый в удаленную вычислительную систему, которая снабжена программными средствами и идентифицирует время приема сигнала, излученного повреждением и относящегося к указанным по меньшей мере двум пассивным датчикам вблизи повреждения, путем измерения интенсивности излученного звука;f) идентификацию и/или текущий контроль с помощью программных средств относительного положения возникшего или развивающегося повреждения относительно указанных по меньшей мере двух пассивных датчиков, которые обнаружили излучение звука, и его расстояния L(k) от указанных по меньшей мере двух пассивных датчиков, начиная с наиболее удаленного от повреждения датчика, путем вычисления по следующей формуле: где Vk(s,) - скорость распространения звуковых волн относительно датчика k из указанных по меньшей мере двух пассивных датчиков, зависящая от пространства (s), которое должны пересечь звуковые волны через физическую среду трубопровода, причем время распространения (t) и времязависят от рабочего состояния датчика k. Выражение "рабочее состояние датчика", используемое в настоящем описании и формуле изобретения, относится к измерению приемной способности пассивного датчика, которая связана с продолжительностью и условиями работы. С этой целью могут использовать один или несколько активных акустических датчиков (активных акустических измерительных преобразователей), распределенных по наружной поверхности трубопровода и выполненных с возможностью излучения по команде ультразвуковых волн, сравнимых с волнами,излучаемыми реальным повреждением, образованным в трубопроводе с самого начала, или излучаемыми повреждением, уже присутствующим в трубопроводе и развивающимся со временем. Таким образом периодическая активация указанных активных датчиков не только позволяет контролировать рабочее состояние пассивных датчиков, но также позволяет осуществлять периодическую калибровку всей предлагаемой системы текущего контроля. В соответствии с настоящим изобретением идентификация образования критического повреждения или текущий контроль существовавшего прежде повреждения может осуществляться на трубопроводе любого типа, даже несмотря на то что предлагаемый способ предпочтительно применять на подземных трубопроводах или трубопроводах, расположенных на дне моря/озера, так как после ввода в эксплуатацию они доступны только при плановых вмешательствах для восстановительного ремонта и технического обслуживания. Примерами труб являются изготовленные из углеродистой стали трубы диаметром до 150 см, например от 10 до 130 см, возможно, покрытые пластиковыми защитными материалами, прикрепленными к металлу с помощью горячей сварки или термоплавкого клеящего вещества. Акустические датчики могут размещать по всей длине трубопровода через заданные интервалы. Однако по экономическим причинам предпочтительно располагать их в соответствии с потенциально опасными участками, такими как сварочные швы, изгибы, участки, подвергающиеся напряжению из-за перемещения грунта и т.п. Когда потенциально опасные участки идентифицированы, датчики размещают, в целом, на участке трубопровода длиной 800-1500 м на расстоянии 10-50 м друг друга, предпочтительно 20-40 м, в целом, на расстоянии около 30 м. Датчики могут размещать по прямой линии на требуемой части трубопровода вдоль образующей линии или вокруг трубопровода в соответствии с, по существу, спиральной линией. В другом варианте датчики могут размещать вокруг каждой из нескольких неподвижных позиций, расположенных линейно на расстоянии друг от друга. Расстояние между всеми датчиками предпочтительно всегда одинаково, поэтому программные средства учитывают расстояние между датчиками для обработки сигналов. В предлагаемом способе могут использовать любой акустический датчик, выполненный с возможностью обнаружения рассеяния звуковых волн (ультразвуковых волн) в стальных трубах, возможно, покрытых пластиковым защитным материалом, даже несмотря на что предпочтительны пьезоэлектрические акустические датчики, так как они подходят для данного диапазона звуковых частот (30-600 кГц). Альтернативными акустическими датчиками могут быть электромагнитные измерительные преобразователи или магнитострикционные измерительные преобразователи. Скорость распространения звуковой волны, возникающей из-за образования критического повреждения трубопровода или из-за развития находящегося под контролем повреждения, зависит от места, в котором оно образовалось: на поверхности, снаружи трубопровода, или внутри трубопровода, или в стенке трубы. В любом случае на скорость распространения оказывают влияние материалы, в целом,защитные материалы трубопровода (в случае повреждения на наружной поверхности) или транспортируемая текучая среда (в случае повреждения на внутренней поверхности). Сигналы, принятые, по мень-2 021964 шей мере, от первого ближайшего датчика и, по меньшей мере, от второго более удаленного датчика,преобразованные в электрические сигналы на месте, передают в центр сбора данных, преобразуют в цифровые сигналы и передают далее в вычислительный блок, который обрабатывает их для идентификации их происхождения, в частности определения того, находится ли он справа или слева от указанного,по меньшей мере, первого ближайшего датчика, и расстояния от указанного, по меньшей мере, второго более удаленного датчика. Когда определены положения датчиков вдоль трубопровода и их геометрические характеристики, программные средства выполняют следующие операции: 1. Вычисление положения повреждения. 2. Архивный анализ зависимости излучения повреждения от воздействий, например рабочих циклов температуры, давления, потока, коррозии и т.п., и, в целом, от времени. 3. Калибровка системы обнаружения. В частности, в каждом цикле обнаружения программные средства позволяют определить положение повреждения и статистические соотношения для их текущего контроля между интенсивностью акустического излучения и частотой излучения от повреждения; между временными характеристиками излучения и количеством импульсов излучения на каждое повреждение; между величинами импульсов акустического излучения эмиссии на каждое повреждение и величинами локальных параметров температуры, давления, потока, осаждения солей и т.д.; между частотами акустического излучения на каждое повреждение и величинами локальных параметров температуры, давления, потока, осаждения солей и т.д.; между параметрами, которые определяют форму определяемого акустического сигнала, также называемыми в технической литературе временем нарастания, временем пика, длительностью и т.д., и локальными параметрами температуры, давления, потока, осаждения солей и т.д.; между параметрами, которые определяют форму определяемого акустического сигнала, описанными выше, и локальными параметрами температуры, давления, потока, осаждения солей и т.д.; между параметрами, которые определяют форму определяемого акустического сигнала, описанными выше, и частотными и временными характеристиками излучения на каждое повреждение. Вычисление положения повреждения является главной задачей программных средств. При акустических измерениях оно зависит от материалов, образующих трубопровод или протекающих через него. Материал обычно характеризуют двумя параметрами: акустической скоростью и акустическим затуханием. Первый параметр представляет собой скорость распространения упругих волн и вычисляется по измеренному времени распространения, также называемому временем пробега, то есть времени, необходимому звуковой волне для того, чтобы пройти определенное расстояние в материале. Второй параметр представляет собой степень потери энергии звуковой волны. Акустическая скорость v и коэффициент затуханияопределяют путем измерения времени между двумя последовательными эхо-сигналами (время пробега) и отношения их амплитуд по следующим формулам: где h - расстояние между повреждением и активными датчиками или пассивными датчиками, А 1 и А 0 - амплитуды двух эхо-сигналов, a t - время пробега, вычисляемое как разность t = t1 - t0. При анализе акустического луча можно выделить две зоны, называемые ближним полем и дальним полем. Ближнее поле - это область пространства, в которой скорость передачи, вызванная продвижением звуковой волны, характеризуется максимальной величиной передачи, V1. Акустическое давление излучения уменьшается по мере удаления точки излучения от акустического датчика. Дальнее поле - это область, в которой акустическое давление уменьшается до нижней постоянной величины, характеризуемой скоростью V2. На фиг. 1, в целом, показано явление передачи звуковой волны. На фиг. 1 по оси ординат показаны результирующие величины акустической скорости, вычисленной с использованием пассивных датчиков, отслеживающих по одному излучение активных датчиков в течение периода калибровки. По оси абсцисс показано относительное расстояние между датчиками в процессе калибровки. На графике проведены кривые, указывающие на функции вычисления скорости акустического сигнала в области относительных расстояний между датчиками. Для графического задания функции скорости акустического сигнала на фиг. 1 требуется как минимум две средних величины скорости передачи, V1 и V2, определенные на расстоянии между точкой излучения и приемным датчиком для хL1 и для хL2 соответственно. Схема итеративного способа вычисления положения повреждения с использованием распределения скоростей, показанного на фиг. 1, представлена на фиг. 2. В схеме рассматривается случай, когда импульс излучения определяется двумя пассивными датчиками, k = 1, 2, причем х 1 х 2 (x1 и х 2 представляют положения двух датчиков вдоль трубопровода и указывают относительные расстояния между двумя датчиками), а датчик k = 1 обнаруживает сигнал до датчика k = 2. В данном способе вычисления dt(k) представляет собой время пробега акустического сигнала, обнаруживаемого датчиком k, a d(k) -3 021964 положение повреждения относительно датчика k, вычисленное с использованием dt(k) и скорости V(k) на фиг. 1 для k = 1 n. Схема на фиг. 2 представляет собой способ исследования скорости передачи звуковой волны на основании области определения функции скорости, описанной на фиг. 1. Схема включает следующие этапы: 1. Первое вычисление расстояния d(k) между повреждением и датчиком k, причем время пробегаdt(k) до датчика k известно, предполагается максимальная скорость передачи v1: d(k) = V1dt(k). 2. Проверка пригодности скорости V1: если d(k)L1, тогда расстояние L(k) от повреждения до датчика k совпадает с вычисленным расстоянием d(k). 3. Если результат проверки на этапе 2 отрицательный, вычисляют расстояние d между повреждением и датчиком k второй раз, причем время пробега до датчика k известно и предполагается минимальная скорость передачи v2: d(k) = V2dt(k). 4. Проверка пригодности скорости V2: если d(k)L2, то расстояние L(k) от повреждения до датчикаk совпадает с вычисленным расстоянием d(k). 5. Если результат проверки на этапе 4 отрицательный, вычисляют второй раз скорость V3(k), который характеризует для d(k) промежуточные скорости передачи между V1 и V2 в соответствии с L1 и L2: Затем вычисляют новое расстояние d3 между повреждением и датчиком k, причем время пробега до датчика k известно и предполагается скорость передачи 6. Выполняют новое вычисление скорости V(k), которая характеризует для d3 промежуточные скорости передачи между V1 и V2 Затем вновь вычисляют расстояние d(k) между повреждением и датчиком k, причем время пробега до датчика k известно и используется скорость передачи V(k): d = V(k)dt(k). 7. Проверка сходимости вычисления и пригодности скорости V(k): если (d3 - d(k2, где- требуемое малое положительное число, то расстояние L(k) от повреждения до датчика k совпадает с вычисленным расстоянием d(k). 8. Если результат проверки на этапе 7 отрицательный, то задают d3 = d(k), v3 = v(k), возвращаются на этап 6 для выполнения вычисления новой скорости v(k) для последнего расстояния d(k). Цикл вычисления на этапах 6, 7 и 8 продолжают до подтверждения проверки на этапе 7 или до достижения заданного максимального количества заданных заранее циклов повторных вычислений Nc и принимают среднее значение последних двух расстояний, вычисленных в итеративном процессе вычислений. Положение повреждения, обнаруженного несколькими датчиками, определяют с помощью метода триангуляции между "n" расстояниями от повреждения до фиксированных положений "n" датчиков, которые обнаружили данное излучение. Как показано выше, для настоящего изобретения необходимы различные датчики. Некоторые из них, называемые активными датчиками, используют как источники звуковых волн для калибровки в процессе измерения пассивными датчиками (приемниками). Обнаружение акустической волны, возбужденной при калибровке, является, следовательно, сложной функцией параметров материала, через который проходят звуковые волны, и косвенно конкретного размещения отдельного датчика. Если m - количество акустических датчиков с активным функциональным назначением, a n - количество акустических датчиков с пассивным функциональным назначением, то процесс калибровки определяет передачу звуковой волны между различными положениями вдоль трубопровода. Применение способа анализа сигнала, излучаемого j-м активным датчиком, для j = 1, m, и определяемого n пассивными датчиками, при mn, позволяет определить скорости передачи акустических волн и затухание акустического сигнала в цилиндрических или декартовых пространственных координатах на поверхности трубопровода. Если n функций распределения скоростей представляют собой функции Vk(xj) для k = 1,n, относящиеся положениям xj для j =1,m калибровочных точек излучения, то, следовательно, можно определить положение точки излучения или повреждения на материале трубопровода в ходе процесса акустического текущего контроля трубопровода с помощью процесса интерполяции. Датчики могут устанавливать на трубопровод в соответствии с любым известным способом. Однако предпочтительно устанавливать их на трубопроводе в соответствии с определенным способом, включающим:i) установку, по существу, прямоугольных стальных опорных пластин, имеющих пропускные отверстия, на трубопроводе;ii) монтаж акустического датчика на пластине в соответствии с проходным отверстием и связанными электронными средствами;iii) прикрепление сваркой одного из двух краев пластины, перпендикулярного оси трубопровода, к самому трубопроводу и удержание параллельно оси трубопровода параллельных сторон опорной пластины между двумя перевернутыми L-фланцами, приваренными к трубопроводу в соответствии с другим ортогональным краем;iv) закрытие акустического датчика и связанных электронных средств защитной коробкой, подогнанной к пластине;v) размещение блокирующей пружины между акустическим датчиком и внутренней верхней частью коробки;vi) прикрепление защитной коробки к опорной пластине. Опорная пластина может быть прямоугольной или квадратной и может иметь проходное отверстие,в которое вставляют акустический датчик, так чтобы он мог соприкасаться с металлом или покрытием трубопровода. Над датчиком устанавливают пружину для предотвращения перемещения датчика при работе и, соответственно, потери должного контакта с трубопроводом, так что когда коробка вставлена и прикреплена к опорной пластине, пружина через верхнюю часть коробки прикладывает усилие, которое воздействует на акустический датчик, удерживая его неподвижно в исходном положении. Защитную коробку прикрепляют к опорной пластине с помощью винтов, вкручиваемых в отверстия с резьбой, выполненные на самой пластине. Верхняя часть защитной коробки может быть выполнена как единое целое, неотделимое от стенок коробки, или может быть съемной и прикрепляемой к стенкам коробки подходящими крепежными средствами, например винтами. Пластину прикрепляют к трубопроводу частично сваркой и частично с помощью перевернутых Lобразных фланцев. Фланцы размещают (приваривают только к наружной поверхности трубопровода) таким образом, чтобы удерживать пластину прижатой к трубе. Такое размещение не допускает перемещения пластины вверх, а допускает только продольное скольжение, которое поддерживает радиальные упругие деформации трубопровода, в частности радиальные упругие деформации, вызванные скачками давления транспортируемой текучей среды. В соответствии с альтернативным способом этап (iii), на котором прижимают опорную пластину к трубопроводу, может быть другим, без приваривания края и удержания в соответствии с другими Lобразными фланцами. В частности, края пластин, перпендикулярные оси трубопровода, могут быть выполнены такой формы, чтобы соответственно принимать два ремня, затянутые вокруг трубопровода. Для того чтобы крепежная система не была чрезмерно жесткой, по меньшей мере два пружинных элемента устанавливают между ремнем и каждой фигурной частью двух краев пластины, что позволяет пластине повторять радиальное перемещение трубопровода, когда он подвержен, например, указанным выше радиальным деформациям. По соображениям надежности для предупреждения повреждения акустического датчика и/или связанных с ним электронных средств из-за возможных токов утечки или электрических разрядов при атмосферных явлениях предпочтительно, чтобы ремни были неметаллическими, изготовленными из непроводящих материалов. Для этого могут использоваться ремни из термопластичных полимеров, полиэтилена или полипропилена, армированных стекловолокном и/или кевларом. Далее с помощью следующего практического примера приведена иллюстрация настоящего изобретения для пояснения, но не ограничения. Пример Труба из углеродистой стали, покрытая защитным слоем полиэтилена толщиной 5 мм, имеющая длину около 250 м и диаметр около 120 см, была закопана на глубине около 3 м после нанесения большого количества зазубрин, моделирующих наличие повреждений, которые естественным путем образуются в реальном трубопроводе. Перед укладкой трубопровода по его наружной поверхности на расстоянии 10 м друг от друга были распределены 20 пьезоэлектрических датчиков. Вплотную к трубопроводу были проложены электрические провода, проходящие от датчиков, для передачи сигналов в центр сбора данных. Центр сбора данных преобразовал указанные электрические сигналы в цифровые сигналы, которые анализировались и передавались через GSM модем к удаленному вычислительному устройству, расположенному на расстоянии около 500 км от трубопровода. После закапывания трубопровод был заполнен водой под давлением около 100 бар и затем был подвергнут примерно 6000 последовательных циклов давления для текущего контроля разрушающего развития зазубрин. Испытание проводилось в течение примерно 24 месяцев, до тех пор пока развитие зазубрин не привело к взрыву трубопровода. Далее показаны одномерные результаты линейной триангуляции, в которой используется распределение скорости, показанное на фиг. 1. На фиг. 3 а по оси ординат показано определение линейного положения повреждения на трубопроводе в течение некоторого периода времени. На фиг. 3b по оси ординат показано совокупное излучение от повреждения (в соответствии с ординатой на фиг. 3 а) за весь период времени. Данный случай относится к известному повреждению на трубопроводе. Повреждение, увеличивающееся со временем, характеризуется малым колебанием излучения в данном положении на трубопроводе при постоянно увеличивающейся величине излучения в модуле в течение времени текущего контроля. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ дистанционного обнаружения, локализации и текущего контроля критических повреждений в подземных или подводных трубопроводах, включающий:a) размещение на наружной поверхности трубопровода первой группы пассивных акустических датчиков, выполненных с возможностью обнаружения излучения акустических волн в пределах ультразвукового диапазона;b) обнаружение с помощью указанных датчиков акустических волн, распространяющихся вдоль стенок трубопровода при образовании критического повреждения или в момент развития повреждения,уже находящегося под контролем;c) преобразование полученных сигналов в электрические сигналы;d) передачу электрических сигналов по меньшей мере от двух пассивных датчиков, расположенных ближе всего к критическому повреждению, вблизи указанного повреждения, в центр сбора данных;e) преобразование каждого принятого электрического сигнала в цифровой сигнал, посылаемый в удаленную вычислительную систему, которая снабжена программными средствами и идентифицирует время приема сигнала, излученного повреждением и относящегося к указанным по меньшей мере двум пассивным датчикам вблизи повреждения, путем измерения интенсивности излученного звукового импульса;f) идентификацию и/или текущий контроль с помощью программных средств относительного положения возникшего или развивающегося повреждения относительно указанных по меньшей мере двух пассивных датчиков, которые обнаружили излучение звука, и его расстояния L(k) от указанных по меньшей мере двух пассивных датчиков, начиная с наиболее удаленного от повреждения датчика, путем вычисления по следующей формуле: где Vk(s,) - скорость распространения акустических волн относительно датчика k из указанных по меньшей мере двух пассивных датчиков, зависящая от расстояния (s), которое должны пересечь звуковые волны через физическую среду трубопровода, причем время распространения (t) и поправка погрешности измерениязависят от рабочего состояния датчика k. 2. Способ по п.1, в котором пассивные датчики размещают в соответствии с потенциально опасными участками трубопровода. 3. Способ по п.1 или 2, в котором пассивные датчики размещают на участке трубопровода длиной 800-1500 м на расстоянии 10-50 м друг от друга. 4. Способ по пп.1, 2 или 3, в котором пассивные датчики являются пьезоэлектрическими датчиками. 5. Способ по любому из предыдущих пунктов, в котором на наружной поверхности трубопровода размещают один или несколько активных акустических датчиков, выполненных с возможностью излучения по команде акустических волн (ультразвуковых волн), сравнимых с волнами, излучаемыми реальным повреждением.

МПК / Метки

МПК: G01N 29/44, G01N 29/07, G01N 29/14

Метки: локализации, повреждений, дистанционного, критических, текущего, контроля, обнаружения, способ, трубопроводах

Код ссылки

<a href="https://eas.patents.su/8-21964-sposob-distancionnogo-obnaruzheniya-lokalizacii-i-tekushhego-kontrolya-kriticheskih-povrezhdenijj-v-truboprovodah.html" rel="bookmark" title="База патентов Евразийского Союза">Способ дистанционного обнаружения, локализации и текущего контроля критических повреждений в трубопроводах</a>

Предыдущий патент: Инъецируемая дерматологическая композиция для лечения морщин

Следующий патент: Катализатор для удаления вредных углеводородов, присутствующих в отходящих или технологических газах, и способ изготовления такого катализатора

Случайный патент: Скважинное устройство и способ заканчивания скважин, добычи и инжекции текучих сред