Способ упругой установки устройств обнаружения на трубопроводах и подходящее для этого устройство

Формула / Реферат

1. Способ упругой установки на трубопроводах устройства для обнаружения повреждений, предназначенного для контроля повреждений в трубопроводе и содержащего датчик, при этом способ включает:

i) размещение на трубопроводе, по существу, прямоугольной стальной опорной пластины со сквозным отверстием;

ii) закрепление на пластине в соответствующем сквозном отверстии датчика вместе со связанной с ним электронной схемой;

iii) приваривание одного из двух краев пластины, перпендикулярного оси трубопровода, на указанный трубопровод при сохранении параллельности сторон указанной опорной пластины оси указанного трубопровода между двумя перевернутыми фланцами L-образной формы, приваренными к трубопроводу, соответственно к другому перпендикулярному краю;

iv) защиту датчика и электронной схемы с помощью предохранительной коробки с крышкой, подогнанной к пластине;

v) размещение блокирующей пружины между датчиком и внутренней верхней частью предохранительной коробки;

vi) крепление крышки коробки к опорной пластине.

2. Способ упругой установки на трубопроводах устройства для обнаружения повреждений, предназначенного для контроля повреждений в трубопроводе и содержащего датчик, при этом способ включает:

i) размещение на трубопроводе, по существу, прямоугольной стальной опорной пластины со сквозным отверстием;

ii) закрепление на пластине в соответствующем сквозном отверстии датчика вместе со связанной с ним электронной схемой;

iii) крепление опорной пластины к трубопроводу с помощью двух ремней, натянутых вокруг трубопровода и поддерживающих профилированные части пластины;

iv) защиту датчика и электронной схемы с помощью предохранительной коробки с крышкой, подогнанной к пластине;

v) размещение блокирующей пружины между датчиком и внутренней верхней частью предохранительной коробки;

vi) крепление крышки коробки к опорной пластине, при этом по меньшей мере два пружинных элемента размещают соответственно между ремнем и каждой профилированной частью краев пластины, обеспечивая тем самым возможность перемещения пластины за радиальными перемещениями трубопровода, когда последний подвергают радиальным деформациям.

3. Способ по п.1 или 2, в котором крышка предохранительной коробки является неразъемной и неотделимой от стенок коробки, или же ее можно извлечь и герметично закрепить к стенкам коробки с помощью подходящих крепежных средств.

4. Способ по любому из предшествующих пунктов, в котором датчик выбран из акустических датчиков/преобразователей пьезоэлектрического типа, волоконно-оптических датчиков и акселерометров.

5. Способ по любому из предшествующих пунктов, в котором датчики размещают в соответствии с потенциально опасными в плане формирования повреждений секциями трубопровода.

6. Способ по любому из предшествующих пунктов, в котором датчики размещают по длине от 800 до 1500 м трубопровода, на расстоянии от 10 до 50 м друг от друга.

Текст

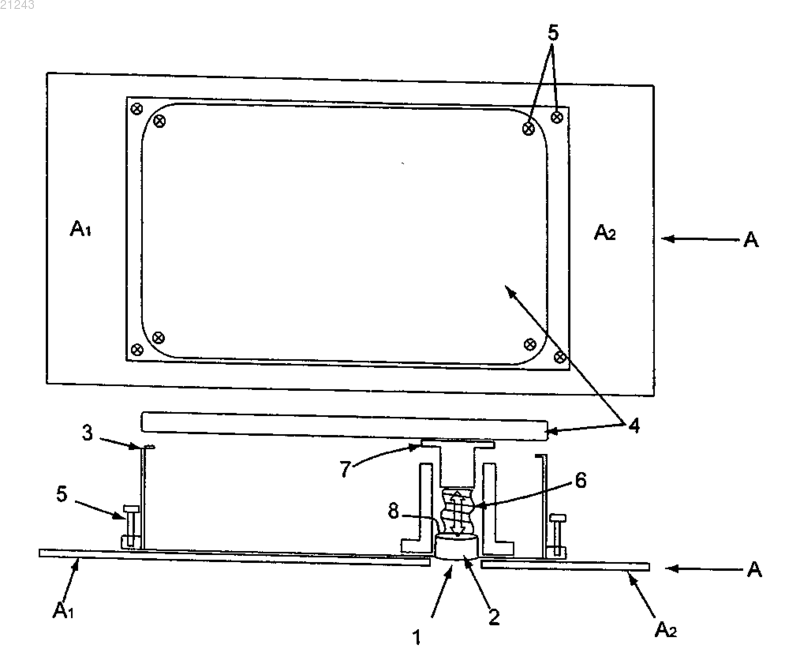

СПОСОБ УПРУГОЙ УСТАНОВКИ УСТРОЙСТВ ОБНАРУЖЕНИЯ НА ТРУБОПРОВОДАХ И ПОДХОДЯЩЕЕ ДЛЯ ЭТОГО УСТРОЙСТВО В изобретении контроль критических неисправностей, возникающих в стенках трубопровода,или устранение уже определенной неисправности на определенном трубопроводе, проложенном или заглубленном по дну моря/озера, осуществляется с помощью равномерно размещенных по трубопроводу датчиков, закрепленных на трубопроводе с помощью пластины со сквозным отверстием, в которое вставлен датчик. Настоящее изобретение относится к способу упругой установки устройств обнаружения на трубопроводах, предпочтительно заглубленных или проложенных по дну моря/озера, в частности к устройству обнаружения, содержащему датчик, а также к подходящему для этого устройству. В частности, настоящее изобретение относится к способу упругой установки на трубопроводах устройств, содержащих акустические датчики (акустические преобразователи), волоконно-оптические датчики, акселерометры и т.д.; причем указанные датчики пригодны для осуществления контроля за заглубленными трубопроводами или морскими подводными трубопроводами, в том числе для дистанционного обнаружения, локализации и осуществления контроля за критическими повреждениями, возникающими в указанных заглубленных трубопроводах или морских подводных трубопроводах. Такие трубопроводы могут использоваться для транспортировки газа или углеводородных жидкостей, например природного газа (метана), нефти или нефтяных производных углеводородов, пресной или минерализованной воды, в частности, для отвода попутной воды из скважин. Как известно, транспортировка по трубопроводам текучих сред естественного происхождения, таких как природный газ или нефть, является наиболее простым и экономичным способом транспортировки, обеспечивающим непрерывный, бесперебойный поток текучих сред от производственной площадки до районов потребления/рабочих зон или до районов погрузки для транспортировки морем. Как упоминалось выше, транспортировка продуктов по трубопроводам является лишь, по существу,непрерывной, поскольку необходимо периодически осуществлять обслуживание и контроль трубопровода. Иными словами, в силу того, что трубопроводы подвергаются механическому напряжению, для размещения оператором в трубопроводе соответствующих устройств, предназначенных для обнаружения образования возможных критических повреждений (например, трещин или коррозионных очагов) и отслеживания развития ранее обнаруженных повреждений, поток текучих сред периодически прерывается или существенно уменьшается. Эти операции по управлению и контролю критических повреждений являются основными мероприятиями, позволяющими производить обслуживание трубопровода и ремонт повреждений до того, как они вызовут более значительное повреждение трубопровода. Причиной возникновения трещин в трубопроводах из углеродистой стали являются транспортируемая текучая среда и внешние причины. В первом случае степень риска зависит от скачков давления транспортируемой текучей среды, вызывающих радиальные расширения и сжатия трубы, что со временем может вызвать усталостное напряжение материала. Во втором случае трубы подвержены воздействию деформирующих их перемещений грунта или воздействию морских течений в силу того, что трубопровод заглублен или проходит по дну моря/озера. Используемая система управления и контроля трубопроводов имеет по меньшей мере один очевидный недостаток, помимо вышеупомянутой необходимости прерывания потока транспортируемой текучей среды или уменьшения потока текучей среды для размещения и последующего извлечения устройств контроля. Если, в самом деле, с помощью данных устройств контроля обнаружено повреждение обследуемого трубопровода, то оно может и должно контролироваться с перерывами, через определенные промежутки времени, в зависимости от относительной остановки/уменьшения потока транспортируемой по трубопроводу текучей среды. Целью настоящего изобретения является способ упругой установки датчиков на заглубленных или подводных трубопроводах, например акустических датчиков, улавливающих ультразвуковые колебания или акустические волны, возникающие в результате образования критических повреждений, и способных обнаруживать, локализовать и контролировать возникновение этих повреждений в указанных трубопроводах без вышеупомянутых недостатков, что позволяет безошибочно определять момент возникновения повреждения и/или обеспечиватьнепрерывный контроль возможного развития повреждения без изменения скорости потока транспортируемой текучей среды. Таким образом, если повреждение ставит под угрозу непосредственно целостность трубопровода, то оператор может устранить повреждение участка трубопровода. Следовательно, целью настоящего изобретения является способ упругой установки на трубопроводах устройства обнаружения с датчиком, состоящий в:I) размещении на трубопроводе, по существу, прямоугольной стальной опорной пластины со сквозным отверстием;II) закреплении на пластине в соответствующем сквозном отверстии датчика вместе со связанной с ним электроникой;III) приваривании одного из двух краев пластины, перпендикулярного оси трубопровода, на указанный трубопровод при сохранении параллельности сторон, к оси указанного трубопровода, указанной опорной пластины между двумя перевернутыми фланцами L-образной формы, приваренными к трубопроводу, соответственно к другому перпендикулярному краю;IV) защите датчика и электронного оборудования с помощью предохранительной коробки с крышкой, подогнанной к пластине;V) размещении блокирующей пружины между датчиком и внутренней верхней частью предохранительной коробки;VI) креплении крышки коробки к опорной пластине. В соответствии с настоящим изобретением предлагаемый датчик является датчиком акустических волн в пределах ультразвукового поля. Опорная пластина может быть прямоугольной или квадратной формы со сквозным отверстием, в которое вставляется датчик так, чтобы находиться в контакте с металлическим или защитным покрытием трубопровода. Чтобы при работе не допустить смещения пружины, ее размещают над датчиком, в результате чего она не находится в состоянии адекватного контакта с поверхностью трубопровода, поэтому при вставлении и креплении предохранительной коробки к опорной пластине пружина напрягается и сила сжатия через крышку предохранительной коробки действует на датчик, блокируя его в его начальном положении. Предохранительная коробка прикреплена к опорной пластине с помощью винтов, которые вкручиваются в резьбовые отверстия на пластине. Крышка предохранительной коробки может быть неразъемной и несъемной или же ее можно извлечь и закрепить к стенкам коробки для герметичного закрытия с помощью подходящих крепежных средств, например винтов. Пластина крепится к трубопроводу частично путем приваривания и частично с помощью Lобразных фланцев. Последние расположены (приварены только к внешней поверхности трубопровода) так, чтобы прижимать пластину к трубе. Такое размещение препятствует перемещению пластины вверх,за исключением продольных скользящих перемещений, которые следуют за упругими деформациями трубопровода, в частности за радиальными упругими деформациями, из-за внезапных изменений давления транспортируемой текучей среды. В соответствии с альтернативным способом этап (III), на котором прикрепляют опорную пластину к трубопроводу, может отличаться, т.е. выполняться без сварки края и ограничения в соответствии с другими L-образными фланцами. В частности, края пластин, перпендикулярные оси трубопровода, могут иметь форму, чтобы соответствующим образом размещать два ремня, стягивающихся вокруг трубопровода. Во избежание жесткого крепления при установке по меньшей мере два пружинных элемента размещают соответственно между ремнем и каждой профилированной частью двух краев пластины, обеспечивая перемещение пластины вслед за радиальными перемещениями трубопровода, когда он, например, подвержен вышеупомянутым радиальным деформациям. В целях безопасности и во избежание повреждения датчика и/или связанного с ним электронного оборудования, вследствие возможного тока утечки или атмосферных электрических разрядов данные ремни предпочтительно должны быть выполнены не из металла, а из не проводящих электрический ток материалов. Могут использоваться ремни из термопластичных полимеров, полиэтилена или полипропилена,армированного стекловолокном и/или волокном из Кевлара. В приложенной формуле изобретения описано устройство обнаружения, содержащее датчик, например акустический датчик, которое используется для обнаружения акустических волн (ультразвуковых колебаний), возникающих в результате формирования/развития критических повреждений в трубопроводах. Иллюстрируемый процесс дистанционного обнаружения, локализации и осуществления контроля за критическими повреждениями на подземных и подводных трубопроводах с помощью установленных на трубопроводе акустических датчиков в соответствии со способом и устройством настоящего изобретения представляет собой:a) размещение на внешней поверхности трубопровода первой группы датчиков (пассивных датчиков), выполненных с возможностью обнаружения акустических волн в диапазоне ультразвуковых колебаний;b) дистанционное обнаружение с помощью указанных датчиков акустических волн (ультразвуковых колебаний), распространяющихся вдоль стенок трубопровода при возникновении критического повреждения или же при развитии уже контролируемого критического повреждения;c) преобразование полученных сигналов в электрические сигналы;d) передачу электрических сигналов, исходящих по меньшей мере от двух датчиков, наиболее близко расположенных к критическому повреждению, в устройство сбора данных;e) преобразование полученных электрических сигналов в цифровые сигналы, передаваемые удаленному процессору с программным обеспечением, для расчета времени приема сигнала, излучаемого повреждением, по меньшей мере двумя датчиками, наиболее близкими к повреждению, путем измерения амплитуды акустического излучения;f) определение и/или осуществление контроля с помощью программного обеспечения относительного расположения уже появившегося или развивающегося повреждения относительно указанных по меньшей мере двух датчиков, показывающих акустическое излучение и его расстояние L(k) от указанных по меньшей мере двух датчиков, начиная с самого дальнего от повреждения, путем решения соотношенияL(k)=Vk(s,)t,где Vk(s,) представляет собой скорость распространения акустических волн от датчика k из указанных по меньшей мере двух датчиков в зависимости от расстояния (s), которое должны пройти акустические волны через элементы конструкции трубопровода, времени распространения (t) и времени ,соответствующему рабочему состоянию датчика k. Использующийся в данном описании термин "рабочее состояние датчика" имеет отношение к чувствительности пассивных датчиков в зависимости от срока службы и условий эксплуатации. Например,при анализе рабочего состояния пассивных датчиков могут использоваться один или большее количество акустических датчиков для активного контроля (активные акустические преобразователи), размещенные вдоль внешней поверхности трубопровода и способные по команде излучать акустические волны,сравнимые с излучаемым существующим повреждением, образованным "ab initio" в трубопроводе или исходящим от уже имеющегося в трубопроводе и развивающегося повреждения. Таким образом, периодическая активация указанных активных датчиков позволяет осуществлять контроль рабочего состояния пассивных датчиков, а также позволяет выполнять периодическую калибровку всей системы осуществления контроля, являющейся целью настоящего изобретения. Определение возникновения критического повреждения или осуществление контроля за уже существующим повреждением могут осуществляться на трубопроводе любого типа, даже при том, что предпочтительно использовать способ, являющийся целью настоящего изобретения, на заглубленных или проложенных по дну моря/озера трубопроводах, доступных для осмотра и обслуживания, поскольку после запуска в эксплуатацию они становятся доступными только для запрограммированного извлечения и незапланированных технических мероприятий. Например, трубы могут быть выполнены из углеродистой стали и иметь диаметр до 150 см, например от 10 до 130 см, и предположительно покрыты пластмассовым по своей природе защитным материалом, нанесенным посредством термосварки или с помощью плавкого адгезива. Акустические датчики могут размещаться с определенными интервалами по всей длине трубопровода. Однако по экономическим соображениям предпочтительно размещение датчиков на потенциально опасных (в плане формирования повреждений) секциях трубопровода, например на сварных швах, изгибах, на секциях, подвергающихся напряжению вследствие земных колебаний и т.д. После определения потенциально опасных секций трубопровода датчики размещают по длине (800-1500 м) трубопровода, на расстоянии от 10 до 50 м друг от друга, предпочтительно на расстоянии от 20 до 40 м, как правило, на расстоянии 30 м. На представляющей интерес секции трубопровода датчики могут быть размещены по прямой линии, вдоль образующей линии или же вокруг трубопровода в соответствии, по существу, с винтовой линией. Как вариант, датчики могут быть размещены вокруг ряда фиксированных участков, отстоящих по прямой друг от друга. Предпочтительно расстояние между датчиками всегда одинаковое, так как оно учитывается при обработке сигналов программным обеспечением. В способе, являющемся целью настоящего изобретения, может быть использован любой акустический датчик, способный к дистанционному обнаружению возникновения и распространения акустических волн (ультразвуковых колебаний) на стальных трубах, предположительно покрытых пластиковым защитным материалом; даже при предпочтительном использовании пьезоэлектрических датчиков, являющихся селективными для данного диапазона звуковых частот (от 30 до 600 кГц). В качестве альтернативы могут быть использованы электромагнитные датчики или "магнитострикционные" преобразователи. Скорость распространения акустической волны, возникающей вследствие образования критического повреждения на трубопроводе или при развитии уже контролируемого критического повреждения,зависит от места возникновения этой волны: расположено ли оно на поверхности трубопровода, снаружи трубопровода, внутри трубопровода или в толще трубы. В любом случае скорость распространения волны зависит от материалов, как правило, от защитных материалов трубопровода (если повреждение находится на наружной поверхности) или от транспортируемой текучей среды (если повреждение находится на внутренней поверхности трубопровода). Сигналы, принимаемые, по меньшей мере, от первого, ближе расположенного датчика, и, по меньшей мере, от второго, дальше расположенного датчика, преобразуются в месте их возникновения в электрические сигналы, передаются в устройство сбора данных и там преобразуются в цифровые сигналы, которые затем дистанционно передаются для обработки процессором с целью определения их источника, в частности его расположения по правую или левую сторону от указанного первого более близкого датчика и расстояния до второго наиболее близкого датчика. После определения геометрических характеристик и положения датчиков вдоль трубопровода программное обеспечение выполняет следующие операции: 1) вычисление места повреждения; 2) выполнение статистического анализа зависимости излучения повреждения от внешних воздействий, например рабочих колебаний температуры, давления, потока, коррозии и т.д., и от времени эксплуатации в целом; и 3) выполнение калибровки системы обнаружения. В частности, на каждой стадии обнаружения программное обеспечение обеспечивает возможность определения места повреждения и его статистической зависимости для осуществления контроля между интенсивностью акустического излучения и частотой излучения каждого повреждения; между временами акустического излучения и количеством излучений каждого повреждения; между интенсивностью акустического излучения каждого повреждения и интенсивностью локальных параметров температуры, давления, потока, отложением солей и т.д.; между частотой акустического излучения от каждого повреждения и интенсивностью локальных параметров температуры, давления, потока, отложения солей и т.д. между параметрами, определяющими форму обнаруженного акустического сигнала, называемыми на техническом жаргоне временем нарастания, периодом пиковой нагрузки, продолжительностью и т.д.,и локальными параметрами температуры, давления, потока, отложения солей и т.д.; между вышеописанными параметрами, определяющими форму обнаруженного акустического сигнала и локальными параметрами температуры, давления, потока, отложения солей и т.д.; между вышеописанными параметрами, определяющими форму обнаруженного акустического сигнала, частотами и временем излучения от каждого повреждения. Расчет места расположения повреждения является основной задачей программного обеспечения. Он зависит от определения в акустическом датчике материалов, из которых выполнен трубопровод, или от материалов, которые протекают по нему. Как правило, материал характеризуется двумя параметрами: скоростью распространения в нем звука и акустическим затуханием. Первый параметр, скорость распространения акустических волн, определяется по времени распространения звука, называемым пролетным временем, необходимым звуку для прохождения через материал определенного размера. Второй параметр определяется путем измерения потери энергии акустической волны. Скорость v распространения звука и коэффициент затуханияопределяются путем измерения промежутка времени между двумя следующими друг за другом эхосигналами (пролетное время) и их относительной амплитудой в соответствии с формулами: где h представляет собой расстояние между повреждением и активными датчиками или пассивными датчиками, А 0 и А 1 представляют собой амплитуды двух эхосигналов, a t представляет собой пролетное время, вычисляемое как разность t=t1-t0. Исходя из вышеизложенного, ясно, что настоящее изобретение предусматривает наличие нескольких датчиков. Некоторые из них, именуемые активными датчиками, используются в качестве источников акустических волн для фазы калибровки измерительного процесса с помощью пассивных датчиков (приемников). Поэтому определение акустического отклика, порождаемого при калибровке, сложным образом зависит от свойств материала, через который проходят звуковые волны и неявным образом от характеристик конкретного датчика. Если за m принять количество акустических датчиков с активными функциональными возможностями, а за n - число акустических датчиков с пассивными функциональными возможностями, то процесс калибровки обозначает передачу акустического отклика между различными положениями вдоль трубопровода. Применение процесса анализа сигнала, излучаемого j-м активным датчиком, для j=1, , m, и обнаруженного пассивными датчиками "n", при mn, позволяет определить скорость передачи акустических волн и коэффициент затухания акустического сигнала относительно цилиндрической или декартовой системы координат на поверхности трубопровода. Если "n" функций распределения скорости равны vk(Xj), для k=1, , n относительно положений Xj,для j=1, , m калибруемых точек излучения, то при осуществлении акустического контроля трубопровода с помощью интерполяционного процесса можно определить местоположение точки излучения или повреждения материала трубопровода. Настоящее изобретение проиллюстрировано со ссылкой на приложенные чертежи, которые представляют собой иллюстративный и неограничивающий вариант выполнения изобретения, на которых: фиг. 1 представляет собой поперечный вид в разрезе устройства обнаружения, содержащего датчик,и его вид сверху; фиг. 2 представляет собой вид сбоку трубопровода с датчиками, закрепленными на трубопроводе с помощью ремней; фиг. 3 представляет собой такой же вид, что и на фиг. 2, за исключением того, что крышка устройства и датчик не изображены; фиг. 4 представляет собой такой же вид, что и на фиг. 3, за исключением того, что блокирующий механизм пластины не показан; фиг. 5 представляет собой вид сбоку трубопровода, на котором с помощью показанной на фиг. 4 пластины с блокирующим механизмом установлено устройство обнаружения. Со ссылками на чертежи опорная пластина А имеет сквозное отверстие 1, в которое вставлен датчик 2, например акустический датчик/преобразователь. Над пластиной А с помощью крепежных элементов, например винтов 5, закреплена предохранительная коробка 3 с уплотняющей крышкой 4. С помощью винтов 5 уплотняющая крышка 4 прикреплена к предохранительной коробке. Чтобы избежать возможного отсоединения датчика от металлической поверхности трубопровода,на которой он расположен, вследствие возможных непредвиденных перемещений трубопровода, над датчиком размещена пружина 6 сжатия, которая прижимает указанный датчик поршнем 7, когда уплотнительная крышка 4 закреплена на предохранительной коробке 3. При обнаружении датчиком акустической волны, например, при формировании нового критического повреждения (трещины) или при развитии уже контролируемого критического повреждения, вызванная акустическая волна (ультразвук) обнаруживается датчиком/преобразователем и с помощью соответствующих электронных приборов, для простоты не показанных на фиг. 1, преобразуется в электрический сигнал и по электрическому проводу С передается во внешнее устройство сбора данных (также не показано). Устройство сбора данных преобразует электрический сигнал из аналогового в цифровой и передает его удаленной станции управления и контроля. У опорной пластины А имеются два профилированных конца А 1 и А 2, которые, в одном случае,предназначены для закрепления устройства на трубопроводе. На фиг. 2 показан трубопровод В, на котором устройство, являющееся целью настоящего изобретения, содержащее датчик и соответствующую электронику, закреплено ремнями 9, поддерживающими опорную пластину А путем взаимодействия с частями А 1 и А 2. Более подробно крепежная система показана на фиг. 3, на которой одна опорная пластина показана закрепленной с помощью ремней. Для обеспечения упругости крепежной системы между ремнями 9 и частями А 1 и А 2 опорной пластины вставлены пружинные элементы 10. На фиг. 4 показан альтернативный способ крепления устройства обнаружения акустических волн,являющегося целью настоящего изобретения. По кромке 11 пластину А приваривают к трубопроводу,при этом пластина удерживается двумя L-образными фланцами 12, приваренными только к трубопроводу на противоположной к кромке стороне. Таким образом, при деформации трубопровода пластина А может скользить в продольном направлении, при этом два фланца 12 препятствуют перемещению по вертикали или по горизонтали. С этой целью датчик/преобразователь, электроника и предохранительная коробка могут быть установлены на таким образом закрепленную пластину, как показано на фиг. 5. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ упругой установки на трубопроводах устройства для обнаружения повреждений, предназначенного для контроля повреждений в трубопроводе и содержащего датчик, при этом способ включает:i) размещение на трубопроводе, по существу, прямоугольной стальной опорной пластины со сквозным отверстием;ii) закрепление на пластине в соответствующем сквозном отверстии датчика вместе со связанной с ним электронной схемой;iii) приваривание одного из двух краев пластины, перпендикулярного оси трубопровода, на указанный трубопровод при сохранении параллельности сторон указанной опорной пластины оси указанного трубопровода между двумя перевернутыми фланцами L-образной формы, приваренными к трубопроводу, соответственно к другому перпендикулярному краю;iv) защиту датчика и электронной схемы с помощью предохранительной коробки с крышкой, подогнанной к пластине;v) размещение блокирующей пружины между датчиком и внутренней верхней частью предохранительной коробки;vi) крепление крышки коробки к опорной пластине. 2. Способ упругой установки на трубопроводах устройства для обнаружения повреждений, предназначенного для контроля повреждений в трубопроводе и содержащего датчик, при этом способ включает:i) размещение на трубопроводе, по существу, прямоугольной стальной опорной пластины со сквозным отверстием;ii) закрепление на пластине в соответствующем сквозном отверстии датчика вместе со связанной сiii) крепление опорной пластины к трубопроводу с помощью двух ремней, натянутых вокруг трубопровода и поддерживающих профилированные части пластины;iv) защиту датчика и электронной схемы с помощью предохранительной коробки с крышкой, подогнанной к пластине;v) размещение блокирующей пружины между датчиком и внутренней верхней частью предохранительной коробки;vi) крепление крышки коробки к опорной пластине, при этом по меньшей мере два пружинных элемента размещают соответственно между ремнем и каждой профилированной частью краев пластины,обеспечивая тем самым возможность перемещения пластины за радиальными перемещениями трубопровода, когда последний подвергают радиальным деформациям. 3. Способ по п.1 или 2, в котором крышка предохранительной коробки является неразъемной и неотделимой от стенок коробки, или же ее можно извлечь и герметично закрепить к стенкам коробки с помощью подходящих крепежных средств. 4. Способ по любому из предшествующих пунктов, в котором датчик выбран из акустических датчиков/преобразователей пьезоэлектрического типа, волоконно-оптических датчиков и акселерометров. 5. Способ по любому из предшествующих пунктов, в котором датчики размещают в соответствии с потенциально опасными в плане формирования повреждений секциями трубопровода. 6. Способ по любому из предшествующих пунктов, в котором датчики размещают по длине от 800 до 1500 м трубопровода на расстоянии от 10 до 50 м друг от друга.

МПК / Метки

МПК: G01N 29/22, G10K 11/00

Метки: обнаружения, упругой, устройство, трубопроводах, этого, установки, устройств, способ, подходящее

Код ссылки

<a href="https://eas.patents.su/8-21243-sposob-uprugojj-ustanovki-ustrojjstv-obnaruzheniya-na-truboprovodah-i-podhodyashhee-dlya-etogo-ustrojjstvo.html" rel="bookmark" title="База патентов Евразийского Союза">Способ упругой установки устройств обнаружения на трубопроводах и подходящее для этого устройство</a>

Предыдущий патент: Антитела к остеопротегерин лиганду (опгл)

Следующий патент: Буровая установка и способ ее монтажа

Случайный патент: Замещенные конденсированные гетероциклические с-гликозиды