Способ и система для получения горючего газа из топлива

Номер патента: 21586

Опубликовано: 30.07.2015

Авторы: Ван Дер Мейден Христиан Мартинус, Рабау Лукас Петрус Лодювикус Мария

Формула / Реферат

1. Способ получения горючего газа из топлива, в котором

производят конверсию топлива при температуре между 600 и 1000°C и при давлении ниже 10 бар, по меньшей мере, в горючий газ, который включает CH4, СО, H2, CO2, H2O и высшие углеводороды;

производят каталитическую конверсию по меньшей мере части высших углеводородов, присутствующих в горючем газе, при давлении ниже 10 бар, по меньшей мере, в CH4, СО, H2, CO2, H2O;

после каталитической конверсии удаляют остаток H2O и остаток CO2 из горючего газа при давлении ниже 10 бар и

после удаления H2O и CO2 повышают давление горючего газа при помощи компрессора, причем горючий газ метанизируют после увеличения компрессором давления горючего газа.

2. Способ по п.1, в котором после увеличения компрессором давления горючего газа горючий газ используют для последующей утилизации, например его сжигания в газовой турбине.

3. Способ по любому из предшествующих пунктов, в котором высшие углеводороды, присутствующие в горючем газе, включают в себя ненасыщенные углеводороды, такие как C2H2 и C2H4, насыщенные углеводороды, такие как C2H6, и ароматические углеводороды, такие как C6H6 и C7H8.

4. Способ по любому из предшествующих пунктов, в котором конверсию топлива, по меньшей мере, в горючий газ осуществляют при давлении ниже 5 бар, предпочтительно 1-2 бар, каталитическую конверсию проводят при давлении ниже 5 бар, предпочтительно 1-2 бар, а CO2 и H2O удаляют при давлении ниже 5 бар, предпочтительно 1-2 бар.

5. Способ по любому из предшествующих пунктов, в котором компрессор повышает давление горючего газа по меньшей мере до 5 бар, предпочтительно по меньшей мере до 10 бар.

6. Способ по любому из предшествующих пунктов, в котором удаляют по меньшей мере 70% H2O, присутствующей в горючем газе, и по меньшей мере 70% CO2, присутствующего в горючем газе.

7. Способ по любому из предшествующих пунктов, в котором удаление H2O из горючего газа включает этап охлаждения до температуры, при которой H2O, присутствующая в горючем газе, конденсируется с образованием конденсата.

8. Способ по любому из предшествующих пунктов, в котором удаление CO2 из горючего газа включает этап химической абсорбции CO2.

9. Способ по п.8, в котором горючий газ вводят в абсорбционную установку, где горючий газ вступает в контакт с абсорбентом для CO2, таким как амин.

10. Способ по любому из предшествующих пунктов, в котором каталитическую конверсию по меньшей мере части высших углеводородов, присутствующих в горючем газе, осуществляют при помощи катализатора, активный компонент которого содержит по меньшей мере один из благородных металлов Pt, Pd, Rh, Ru, (Os, Ir), и/или по меньшей мере один из переходных металлов Ni, Co, Мо и W, и/или их соединения.

11. Способ по любому из предшествующих пунктов, в котором часть битума, и/или часть серы, и/или часть хлора удаляют из горючего газа перед проведением каталитической конверсии.

12. Способ по любому из предшествующих пунктов, в котором топливо включает биомассу.

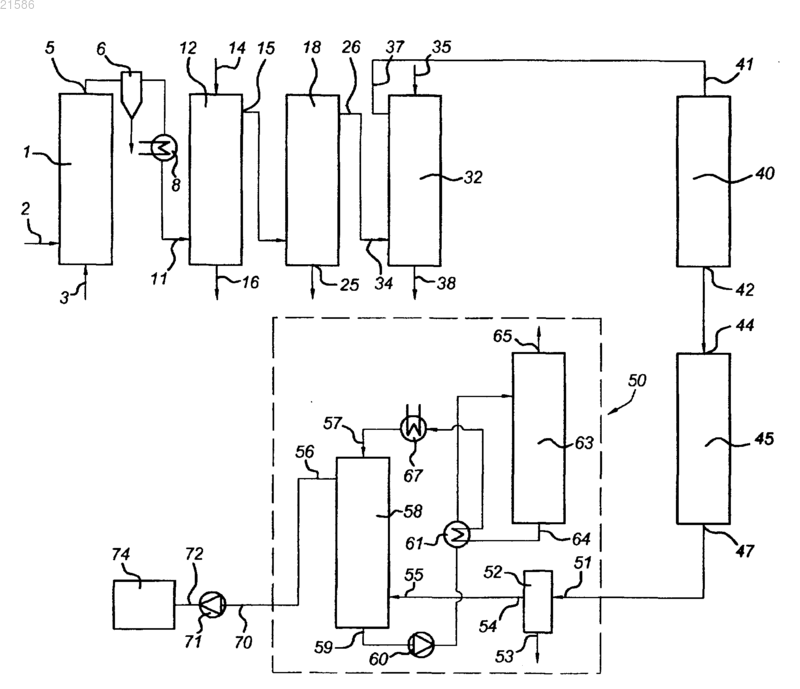

13. Система для реализации способа получения горючего газа из топлива по п.1, включающая

реакторную установку (1), оснащенную впускным отверстием (2) для введения топлива, причем реакторная установка (1) предназначена для конверсии топлива, находящегося внутри реакторной установки (1), при давлении ниже 10 бар, по меньшей мере, в горючий газ, содержащий CH4, СО, H2, CO2, H2O и высшие углеводороды, и указанная реакторная установка (1) также оснащена выпускным отверстием (5) для удаления горючего газа;

реактор (45), в котором предусмотрено впускное отверстие (44), соединенное с выпускным отверстием (5) реакторной установки (1), причем реактор (45) загружен катализатором и служит для каталитической конверсии по меньшей мере части высших углеводородов, присутствующих в горючем газе, по меньшей мере, в CH4, СО, H2, CO2 и H2O при давлении ниже 10 бар, а также выпускное отверстие (47) для удаления горючего газа, в котором по меньшей мере часть высших углеводородов каталитически конвертирована;

разделительную установку (50), в которой выполнено впускное отверстие (51), соединенное с выпускным отверстием реактора (47), причем разделительная установка (50) разработана для отделения H2O и CO2 от горючего газа при давлении ниже 10 бар и содержит выпускное отверстие (56) для удаления горючего газа без H2O и CO2, которые были отделены;

компрессор (71), в котором предусмотрено впускное устройство (70), соединенное с выпускным отверстием (56) разделительной установки (50), причем компрессор (71) предназначен для повышения давления горючего газа и содержит выпускное устройство (72) для удаления горючего газа при повышенном давлении, причем выпускное устройство (72) компрессора (71) соединено с впускным устройством (74) утилизации для получения метана.

14. Система по п.13, в которой выпускное устройство (72) компрессора (71) соединено с впускным устройством (74) утилизации турбины.

15. Система по одному из пп.13, 14, включающая установку (12, 18, 32) для удаления битума, оснащенную впускным устройством (11), соединенным с выпускным отверстием (5) реакторной установки (1), и выпускным устройством (37), соединенным с впускным отверстием (44) реактора (45).

16. Система по одному из пп.13, 14, включающая очистительную установку (40) для удаления серы и/или хлора, содержащую впускное устройство (41), соединенное с выпускным отверстием (5) реакторной установки (1), и выпускное устройство (42), соединенное с впускным устройством (44) реактора (45).

17. Система по одному из пп.15, 16, в которой впускное устройство (41) очистительной установки (40) для удаления серы и/или хлора соединено с выпускным устройством (37) установки (12, 18, 32) для удаления битума.

Текст

СПОСОБ И СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ГОРЮЧЕГО ГАЗА ИЗ ТОПЛИВА Изобретение относится к способу и системе для получения горючего газа из топлива, включающей конверсию топлива при температуре между 600 и 1000 С при давлении ниже 10 бар, по меньшей мере, в горючий газ, который содержит, по меньшей мере, CH4, CO, H2, CO2, H2O и высшие углеводороды, в реакторной установке (1). По меньшей мере часть высших углеводородов,присутствующих в горючем газе, каталитически конвертируется, по меньшей мере, в CH4, CO, H2,CO2 и H2O в реакторе (45) при давлении ниже 10 бар. После этой каталитической конверсии H2O иCO2 удаляют из горючего газа в разделительной установке (50) при давлении ниже 10 бар. После удаления H2O и CO2 давление горючего газа повышают компрессором (71). Ван дер Мейден Христиан Мартинус,Рабау Лукас Петрус Лодювикус Мария (NL) Медведев В.Н. (RU)(71)(73) Заявитель и патентовладелец: СТИХТИНГ ЭНЕРГИОНДЕРЗУК СЕНТРУМ НЕДЕРЛАНД (NL) Настоящее изобретение относится к способу получения горючего газа из топлива, включающему конверсию топлива при температуре между 600 и 1000 С и при давлении ниже 10 бар, по меньшей мере, в горючий газ, который содержит CH4, CO, H2, CO2, H2O и высшие углеводороды; каталитическую конверсию по меньшей мере части высших углеводородов, присутствующих в горючем газе, при давлении ниже 10 бар, по меньшей мере, в CH4, CO, H2, CO2 и H2O. Термин "газификация", используемый в настоящем описании, обозначает газификацию, пиролиз или комбинацию газификации и пиролиза. На практике одновременно с газификацией частично протекает и пиролиз. Газификация и/или пиролиз топлива происходит(ят), когда топливо нагревают в реакторной установке до температуры 600-1000 С. Введение топлива в реакторную установку является затруднительным, когда последняя работает при высоком давлении, особенно, если топливо состоит из биомассы. Поэтому является предпочтительным, чтобы давление в реакторной установке было относительно низким. Горючий газ, образовавшийся в результате газификации и/или пиролиза, содержит CH4, СО, H2, CO2,H2O и высшие углеводороды. Для последующего использования горючего газа, например путем сжигания его в газовой турбине или конверсии его в синтетический природный газ (SNG), его необходимо сжимать. Однако это требует относительно большого количества работы для сжатия. Документ WO 2009/007061 описывает способ конверсии биомассы в синтетический природный газ(SNG). Газификация биомассы дает газовую смесь, включающую CH4, СО, H2, CO2 и высшие углеводороды. Осуществляют контакт данной газовой смеси с катализатором в реакторе с псевдоожиженным слоем для конверсии ее непосредственно в газообразный продукт путем метанизации и одновременной конверсии водяного газа (WGS). Чтобы подготовить газообразный продукт для введения в газопроводную сеть для природного газа, газовый продукт осушают, очищают от CO2 и после метанизации сжимают до 5-70 бар. Статья R.W.W. Zwart et al., "Production of Synthetic Natural Gas (SNG) from Biomass" (ECN DocumentECN-E-06-018, november 2006) описывает SNG процесс, в котором газовый продукт аналогичным образом осушают и очищают от CO2 только после проведения отдельной стадии метанизации в технологической цепочке. Патент США 4822935 описывает систему для гидрогазификации биомассы. Данная система не содержит стадии удаления CO2 или какое-либо указание на то, что такая стадия должна быть включена в процесс. Одной из задач настоящего изобретения является обеспечение улучшенного способа получения горючего газа из топлива. Данная задача решается признаками заявленного способа получения горючего газа из топлива,включающего конверсию топлива при температуре между 600 и 1000 С и при давлении ниже 10 бар, по меньшей мере, в горючий газ, который содержит CH4, СО, H2, CO2, H2O и высшие углеводороды; каталитическую конверсию (разложение) по меньшей мере части высших углеводородов, присутствующих в горючем газе, при давлении ниже 10 бар, по меньшей мере, в CH4, СО, H2, CO2 и H2O; после каталитической конверсии удаление остатка H2O и остатка CO2 из горючего газа при давлении ниже 10 бар; после удаления H2O и CO2 повышение давления горючего газа при помощи компрессора. Топливо преобразуют путем газификации и/или пиролиза в реакторной установке. Для проведения газификации вводится количество кислорода, которое меньше, чем необходимо для горения топлива. Когда используют недостаточное количество кислорода, топливо газифицируется, в то время как пиролиз проходит при отсутствии кислорода. Однако газификация и в определенной степени пиролиз на практике протекают одновременно. Давление, преобладающее в реакторной установке, составляет менее 10 бар, а предпочтительно менее 5 бар, например 1-2 бар. Благодаря данному относительно низкому давлению топливо может быть загружено в реакторную установку простым образом. Температура в реакторной установке составляет между 600 и 1000 С, таким образом, в реакторной установке протекает низкотемпературная газификация. В реакторной установке образуется горючий газ, включающий CH4, СО, H2, CO2, H2O и высшие углеводороды. Горючий газ, образовавшийся в реакторной установке, является газовой смесью. Данная газовая смесь включает негорючие компоненты, такие как СО 2 и H2O. Горючие компоненты газовой смеси поэтому разбавлены данными негорючими компонентами. Ввиду того что задействованы большие объемы, требуется относительно большое количество энергии для повышения давления в данной газовой смеси. Удаление CO2 и H2O проходит проблематично из-за довольно большого количества высших углеводородов, таких как бензол и толуол, присутствующих в газовой смеси. Более того, данные углеводороды могут конденсироваться при сжатии, что может быть предотвращено поддерживанием достаточно высокой температуры в компрессоре, однако это является нежелательным с точки зрения количества работы, необходимой для сжатия, а также с точки зрения энергопотребления компрессора. Согласно настоящему изобретению количество высших углеводородов в газовой смеси сначала снижают их каталитической конверсией, по меньшей мере, в CH4, СО, H2, CO2 и H2O. Другими словами,-1 021586 горючий газ подвергают каталитическому кондиционированию в соответствии с настоящим изобретением, так что компоненты, которые могут сконденсироваться на стадии сжатия, преобразуются в летучие компоненты. Следует отметить, что метанизация (образование CH4 из СО и CO2) может протекать в этом случае,но благодаря условиям процесса, используемым на стадии каталитической конверсии (относительно низкое давление и относительно низкая температура), метанизация будет играть очень ограниченную роль, а полная метанизация определенно не будет протекать. На стадии каталитической конверсии, входящей в способ, газ становится пригодным для традиционного удаления CO2 и H2O из газа при низком давлении. При этом теплотворная способность горючего газа снижается лишь незначительно или не снижается совсем. После снижения содержания СО 2 и H2O в газе давление горючего газа поднимают компрессором для последующего использования. Поскольку горючий газ в компрессоре практически не содержит CO2 и H2O или содержит малое их количество, сжатие горючего газа является относительно эффективным, а энергопотребление компрессора снижается. В одном из вариантов осуществления настоящего изобретения, когда давление горючего газа поднимают при помощи компрессора, горючий газ метанизируется с получением SNG. В данном случае компрессор поднимает давление горючего газа до 5 бар или больше, потому что такое значение давления является наилучшим для метанизации горючего газа. Сжатие в соответствии с настоящим изобретением является эффективным, пока значительные количества СО 2 и H2O не будут удалены из горючего газа перед метанизацией. Причиной является то, что при этом снижается объем горючего газа, который должен быть сжат. В другом варианте осуществления настоящего изобретения горючий газ используют в описываемой ниже установке для утилизации после того, как его давление повышено компрессором. Горючий газ, доведенный до требуемого давления, сжигают, например, в газовой турбине, для которой обычно требуется давление 20 бар или больше. В данном случае также снижается количество энергии, требуемой для сжатия, благодаря удалению CO2 и H2O из горючего газа. В одном из вариантов осуществления настоящего изобретения высшие углеводороды, присутствующие в горючем газе, включают ненасыщенные углеводороды, такие как C2H2 и C2H4, насыщенные углеводороды, такие как С 2 Н 6, и ароматические углеводороды, такие как C6H6 и C7H8. Помимо того, горючий газ также содержит и другие высшие углеводороды, которые образуются при газификации в реакторной установке. Возможно, что конверсия топлива в реакторной установке, по меньшей мере, в горючий газ протекает при давлении ниже 5 бар, например при 1-2 бар, в случае чего каталитическую конверсию проводят при давлении ниже 5 бар, например 1-2 бар, а удаление CO2 и H2O проводят при давлении ниже 5 бар,например 1-2 бар. Компрессор сжимает горючий газ до давления, которое зависит от последующего использования горючего газа. Например, компрессор повышает давление горючего газа по меньшей мере до 5 бар и предпочтительно по меньшей мере до 10 бар, например до 40 бар или более. Если горючий газ преобразуют в SNG, который потом загружают в национальную газовую сеть, тогда давление полученного после преобразования в SNG газа увеличивают до давления, преобладающего в национальной газовой сети,которое может составлять, например, 60 бар или больше. На стадии, где удаляют CO2 и H2O, может быть удалено по меньшей мере 70% H2O, присутствующей в горючем газе, и по меньшей мере 70% CO2, присутствующего в горючем газе. Также возможно,чтобы горючий газ, по существу, не содержал CO2 и H2O и в горючем газе оставалось менее чем, например, 1% данных соединений. В одном из вариантов осуществления настоящего изобретения удаление H2O из горючего газа включает снижение температуры до значения, при котором H2O конденсируется из горючего газа с образованием конденсата. После каталитической конверсии высших углеводородов, присутствующих в горючем газе, вода может быть сконденсирована снижением температуры. Конденсированная вода с малой долей вероятности содержит какие-либо углеводороды, потому что горючие компоненты, которые могут конденсироваться при снижении температуры, будут претерпевать каталитическую конверсию. В одном из вариантов осуществления настоящего изобретения удаление CO2 из горючего газа включает химическую абсорбцию CO2. Например, горючий газ загружают в абсорбционную установку, в которой горючий газ вступает в контакт с абсорбентом CO2, таким как амин. Традиционный аминный газоочиститель подходит для удаления CO2 из горючего газа, в котором высшие углеводороды каталитически конвертированы. Аминный газоочиститель может работать при низком давлении и низкой температуре. Для каталитической конверсии по меньшей мере части высших углеводородов, присутствующих в горючем газе, подходят различные катализаторы, такие, где активный компонент содержит по меньшей мере один из благородных металлов Pt, Pd, Rh, Ru, (Os, Ir) и/или по меньшей мере один из переходных металлов Ni, Co, Мо и W. Также могут быть использованы соединения данных металлов, такие как, например, NiMoS. Если катализатор не является стабильным к действию примесей, таких как битум, сера и/или хлор,то возможно, что перед каталитической конверсией из горючего газа удаляют битум, и/или серу, и/или хлор. Однако данная стадия не является необходимой, когда используют катализатор, стабильный к действию битума, серы и/или хлора. Способ согласно настоящему изобретению является особенно эффективным в случае получения горючего газа из биомассы. Полученный горючий газ называется "газовым продуктом". Настоящее изобретение также относится к системе для получения горючего газа из топлива, включающей реакторную установку, оснащенную впускным отверстием для введения топлива, причем реакторная установка предназначена для конверсии топлива, содержащегося в ней, при давлении ниже 10 бар, по меньшей мере, в горючий газ, который содержит CH4, СО, H2, СО 2, H2O и высшие углеводороды, и указанная реакторная установка также оснащена вытяжным отверстием для удаления горючего газа; реактор, оснащенный впускным отверстием, соединенным с выпускным отверстием реакторной установки, причем реактор загружен катализатором и служит для каталитической конверсии по меньшей мере части высших углеводородов, присутствующих в горючем газе, по меньшей мере, в CH4, СО, H2,CO2 и H2O при давлении ниже 10 бар, и данный реактор также содержит выпускное отверстие для удаления горючего газа, в котором по меньшей мере часть высших углеводородов каталитически конвертирована; разделительную установку, оснащенную впускным отверстием, соединенным с выпускным отверстием реактора, причем разделительная установка предназначена для отделения H2O и CO2 от горючего газа при давлении ниже 10 бар, и указанная разделительная установка также содержит выпускное отверстие для удаления горючего газа без СО 2 и H2O, которые были отделены; компрессор, оснащенный впускным устройством, соединенным с выпускным отверстием разделительной установки, причем компрессор предназначен для повышения давления горючего газа, и указанный компрессор также содержит выпускное устройство для удаления горючего газа при повышенном давлении. Настоящее изобретение в дальнейшем поясняется описанием варианта его осуществления, приведенного со ссылками на сопровождающий чертеж, на котором изображена схема системы для получения горючего газа из топлива, такого как биомасса. На чертеже реакторная установка показана позицией 1. Данная реакторная установка 1 имеет первое впускное устройство 2 и второе впускное устройство 3, которые схематически обозначены стрелками. Материал для газификации, такой как биомасса, вводят в реактор 1 через первое впускное устройство 2. В это же время флюид, содержащий кислород, например воздух, поступает в реакторную установку 1 через второе впускное устройство 3. Пар также вводят через данное второе впускное устройство 3. Однако реакторная установка 1 может быть также оснащена третьим впускным устройством (не показано) для введения пара. Количество вводимого воздуха таково, что количество кислорода, присутствующего в реакторной установке 1, меньше, чем количество, необходимое для горения биомассы, т.е. внутри реакторной установки 1 преобладает низкокислородная среда. Давление внутри реакторной установки 1 составляет, например, 1-2 бар. Биомассу нагревают в реакторной установке 1 до температуры между 600 и 1000 С, например до температуры приблизительно 850 С. Это обеспечивает газификацию биомассы с образованием горючего газа. Горючий газ является газовой смесью, включающей CH4, СО, H2, CO2, H2O и высшие углеводороды. Данный горючий газ называется "газовым продуктом". Температура конденсации воды данного горючего газа составляет, например, 60 С. Однако температура конденсации воды может иметь любое значение между 50 и 150 С и особенно между 50 и 100 С. Температура конденсации битума горючего газа значительно выше, например 120-400 С. Температура конденсации битума горючего газа зависит от газификации, протекающей в реакторной установке 1. Температура конденсации битума горючего газа обычно составляет 300-400 С. Горячий горючий газ также содержит некоторые примеси, такие как газовый битум и частицы пыли. Частицы пыли содержат твердый углерод и золу, называемые "обуглившееся вещество". Реакторная установка 1 имеет выпускное устройство 5. Неочищенный горючий газ перетекает через выпускное устройство 5 в первый циклон-аппарат 6. Циклон-аппарат 6 отделяет относительно крупные твердые частицы из горючего газа. Данные частицы содержат, например, негазифицированную биомассу и/или частицы песка, попавшие из псевдоожиженного слоя реакторной установки 1. Отделенные частицы, например, возвращают в реакторную установку 1 (не показано). Циклон-аппарат 6 или другая установка, используемая для отделения относительно крупных частиц из газа, может быть внутренней частью реакторной установки 1 (не показано). Горючий газ перетекает из циклон-аппарата 6 в охладитель 8, где горючий газ охлаждают, например, до температуры 380 С. Затем горючий газ перетекает в маслоконденсатную установку 12. Масло-конденсатная установка 12 имеет первое впускное устройство 11 для горючего газа и второе впускное устройство 14 для введения масла при температуре ниже, чем температура горючего газа. Температура масла выше, чем температура конденсации воды в горючем газе, например приблизительно 70 С. В результате битум, присутствующий в газовом продукте, не может раствориться в воде, которая образует поток бросового продукта, который трудно очистить. Введенное масло предпочтительно является дегтярным маслом, т.е. смесью ароматических соединений. В частности, дегтярное масло содержит такие же битумы, что и те, которые образуют примеси в газе. Горючий газ и масло затем перетекают в масло-конденсатную установку 12 противотоком друг другу. По мере прохождения горючего газа через масло-конденсатную установку 12 в восходящем потоке он увлажняется маслом, которое на него распыляется. Газовый продукт насыщается маслом в маслоконденсатной установке 12. Поскольку относительно холодное масло вступает в контакт с горячим горючим газом, часть масла испаряется с образованием масляных паров. Количество масляных паров снижается по мере протекания масла сверху вниз через масло-конденсатную установку 12. Температура в этом случае лежит в диапазоне между температурой конденсации воды и температурой конденсации битума горючего газа. Из-за недостатка насыщения данные масляные пары конденсируются на битуме и частицах пыли, присутствующих в горючем газе, текущем вверх. При этом образуются маленькие капли,которые затем растут в крупные частицы. Масло-конденсатная установка 12 имеет первое выпускное устройство 15 для удаления насыщенного маслом горючего газа с укрупненными частицами. Температура горючего газа на выпускном отверстии 15 снижается, например, до 70 С благодаря теплообмену с маслом. Масло-конденсатная установка 12 имеет также второе выпускное устройство 16 для удаления жидкого масла. Насыщенный маслом горючий газ с укрупненными частицами затем перетекает в разделительную установку 18 для удаления укрупненных частиц из газового продукта. Разделительная установка 18 включает первое выпускное устройство 25 для удаления отделенных капель битума и/или пыли с конденсированным маслом. Разделительная установка 18 также имеет второе выпускное устройство 26 для удаления горючего газа. Данный горючий газ, по существу, не содержит пыли. Температура практически не меняется, составляя приблизительно 70 С в настоящем варианте осуществления изобретения. Затем газ поступает в поглотительную установку 32. Поглотительная установка 32 имеет первое впускное устройство 34, через которое газовый продукт перетекает в поглотительную установку 32, и второе впускное устройство 35 для введения свежего масла. Температура данного масла выше температуры конденсации воды горючего газа, т.е. условия, преобладающие в поглотительной установке 32, являются такими, что вода не конденсируется. В результате вода и битум не могут образовать смесь. Тем не менее, температура масла ниже температуры конденсации битума горючего газа. В настоящем варианте осуществления изобретения температура введенного масла примерно такая же, как у газового продукта, т.е. приблизительно 70 С. Чистое масло действует как промывочное масло, двигаясь через поглотительную установку 32 сверху вниз. По существу очищенный от пыли горючий газ и масло контактируют друг с другом в режиме противотока. Поэтому газовые соединения битума, присутствующие в горючем газе, абсорбируются. Оставшийся битум растворяется в масле. Поглотительная установка 32 имеет первое выпускное устройство 37 для удаления горючего газа,который, по существу, не содержит пыли и битума. Масло, загрязненное битумом, вытекает из поглотительной установки 32 через второе выпускное устройство 38. Второе выпускное устройство 38 соединено с маслоочистительной установкой (не показана). В данной маслоочистительной установке, например,воздух, пар или другой флюид контактируют с маслом таким образом, что воздух забирает битум из масла. Очищенное масло возвращают на впускное устройство 35 поглотительной установки 32. Выпускное устройство 37 поглотительной установки 32 соединено с впускным устройством 41 очистительной установки 40 для удаления серы и/или хлора из горючего газа. Данная очистительная установка 40 имеет выпускное устройство 42 для удаления горючего газа, из которого удалена, по существу,вся сера и/или хлор. Выпускное устройство 42 соединено с впускным отверстием 44 реактора 45. Реактор 45 загружают таким катализатором, у которого активный компонент содержит по меньшей мере один из благородных металлов Pt, Pd, Rh, Ru, (Os, Ir) и/или по меньшей мере один из переходных металлов Ni, Co, Мо и W. Соединения данных металлов, такие как, например, NiMoS, также могут быть использованы. Давление, преобладающее в реакторе 45, имеет приблизительно такое же низкое значение, как и давление в реакторной установке 1, где оно составляет 1-2 бар в настоящем варианте осуществления изобретения. Однако также можно использовать в реакторе 45 давление, увеличенное по сравнению с давлением в реакторной установке 1. Например, данное давление может быть увеличено приблизительно до 5 бар. Для данной цели между выпускным устройством 37 поглотительной установки 32 и впускным устройством 41 очистительной установки 40 может быть установлен компрессор. или при реакции с H2O, такой как: или, кроме того, при реакции с CO2, такой как: Помимо этого, в реакторе 45 также могут протекать и другие реакции, такие как очень ограниченная конверсия СО и H2 в CH4. Однако данные реакции менее важны, чем реакция каталитического разложения, описанная выше. Это означает, что практически не происходит никакой метанизации на данной стадии процесса из-за относительно высокой температуры. Практически полная конверсия СО, CO2 и H2 в CH4 (метанизация) происходит только как главная реакция в реакторе 74 метанизации, который необязательно может быть соединен ниже по потоку (см. ниже). Реактор 45 оснащен выпускным отверстием 47 для удаления горючего газа, высшие углеводороды которого были каталитически конвертированы. Горючий газ, который удаляют через выпускное отверстие 47, по существу, не содержит высших углеводородов. Данный газ перетекает в разделительную установку 50, где отделяют H2O и CO2. Разделительная установка 50 включает несколько узлов, в которых давление примерно такое же низкое, как и в реакторной установке 1, в настоящем варианте осуществления изобретения - 1-2 бар. Однако, как описано выше, также возможно, что давление в этом будет увеличено по сравнению с тем, которое преобладает в реакторной установке 1, например, приблизительно до 5 бар. Разделительная установка 50 включает теплообменник 52, который оснащен впускным отверстием 51, соединенным с выпускным отверстием 47 реактора 45. Данный теплообменник 52 охлаждает горючий газ до температуры, при которой конденсируется H2O. Конденсированная вода покидает теплообменник 52 через выпускное устройство 53. Теплообменник 52 имеет выпускное отверстие 54 для удаления горючего газа, практически очищенного от H2O. Данное выпускное отверстие 54 соединено с первым впускным устройством 55 поглотительной установки 58. Данная поглотительная установка 58 имеет второе впускное устройство 57 для введения орошающей жидкости, такой как амин. Благодаря контакту между горючим газом и орошающей жидкостью СО 2 поглощается орошающей жидкостью. Орошающая жидкость с поглощенным СО 2 покидает поглотительную установку 58 через первое выпускное отверстие 59. Орошающая жидкость с поглощенным СО 2 перетекает из данного первого выпускного отверстия 59 в разделительную установку 63 через насос 60 и теплообменник 61, и орошающая жидкость очищается от СО 2 в данной разделительной установке 63. Орошающая жидкость перетекает через первое выпускное отверстие 64, теплообменник 61 и второй теплообменник 67 во второе впускное устройство 57 поглотительной установки 58, пока СО 2 покидает разделительную установку 63 через второе выпускное отверстие 65. Поглотительная установка 58 также включает второе выпускное отверстие 56 для удаления горючего газа без отделения H2O и CO2. Удаление H2O и CO2 из горючего газа протекает в разделительной установке 50 при относительно низкой температуре и относительно низком давлении. Второе выпускное отверстие 56 соединено с впускным устройством 70 компрессора 71. Горючий газ во впускном устройстве 70 имеет температуру 10-50 С, в то время как его давление, по существу,находится на таком же низком уровне, как давление в реакторной установке 1, в настоящем варианте осуществления изобретения - 1-2 бар. Однако, как описано выше, также можно иметь в этом случае давление, увеличенное относительно давления в реакторной установке 1, например, приблизительно до 5 бар. Компрессор 71 повышает давление горючего газа более чем до 5 бар, например до 20-80 бар. Так как горючий газ практически не разбавлен СО 2 и H2O или совсем не разбавлен, энергопотребление компрессора 71 является относительно низким. Горючий газ при повышенном давлении выходит из компрессора 71 через выпускное отверстие 72. Данное выпускное отверстие 72 соединено с находящимся ниже по потоку устройством 74 для утилизации. Расположенное ниже по потоку устройство 74 для утилизации используется, например, для метанизации, т.е. для получения метана (CH4) по реакции: или по реакции Для ускорения данных реакций обычно используют катализатор с Ni в качестве активного компонента. Данный катализатор также ускоряет реакцию конверсии водяного газа: Представленные выше реакции могут также протекать в противоположном направлении. Таким образом, реакция (2) является суммой реакции (1) и обратной реакции (3). Сумма реакции (1) и реакции (2) дает: Отношение между различными компонентами газа будет определять, какая из данных реакций будет фактически протекать. В случае метанизации как утилизации ниже по потоку будет благоприятным,если давление поднимется компрессором 71 по меньшей мере до 5 бар, предпочтительно по меньшей мере до 10 бар. Однако устройство 74 для утилизации ниже по потоку может быть также, например, газовой турбиной, в которой горючий газ сгорает при повышенном давлении. Если горючий газ используется в газовой турбине, компрессор 71 в целом поднимает давление до 20 бар или больше. Настоящее изобретение не ограничено показанным на фигуре вариантом осуществления изобретения. Специалисты в данной области техники смогут найти множество различных модификаций, находящихся в пределах объема притязания настоящего изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения горючего газа из топлива, в котором производят конверсию топлива при температуре между 600 и 1000C и при давлении ниже 10 бар,по меньшей мере, в горючий газ, который включает CH4, СО, H2, CO2, H2O и высшие углеводороды; производят каталитическую конверсию по меньшей мере части высших углеводородов, присутствующих в горючем газе, при давлении ниже 10 бар, по меньшей мере, в CH4, СО, H2, CO2, H2O; после каталитической конверсии удаляют остаток H2O и остаток CO2 из горючего газа при давлении ниже 10 бар и после удаления H2O и CO2 повышают давление горючего газа при помощи компрессора, причем горючий газ метанизируют после увеличения компрессором давления горючего газа. 2. Способ по п.1, в котором после увеличения компрессором давления горючего газа горючий газ используют для последующей утилизации, например его сжигания в газовой турбине. 3. Способ по любому из предшествующих пунктов, в котором высшие углеводороды, присутствующие в горючем газе, включают в себя ненасыщенные углеводороды, такие как C2H2 и C2H4, насыщенные углеводороды, такие как C2H6, и ароматические углеводороды, такие как C6H6 и C7H8. 4. Способ по любому из предшествующих пунктов, в котором конверсию топлива, по меньшей мере, в горючий газ осуществляют при давлении ниже 5 бар, предпочтительно 1-2 бар, каталитическую конверсию проводят при давлении ниже 5 бар, предпочтительно 1-2 бар, а CO2 и H2O удаляют при давлении ниже 5 бар, предпочтительно 1-2 бар. 5. Способ по любому из предшествующих пунктов, в котором компрессор повышает давление горючего газа по меньшей мере до 5 бар, предпочтительно по меньшей мере до 10 бар. 6. Способ по любому из предшествующих пунктов, в котором удаляют по меньшей мере 70% H2O,присутствующей в горючем газе, и по меньшей мере 70% CO2, присутствующего в горючем газе. 7. Способ по любому из предшествующих пунктов, в котором удаление H2O из горючего газа включает этап охлаждения до температуры, при которой H2O, присутствующая в горючем газе, конденсируется с образованием конденсата. 8. Способ по любому из предшествующих пунктов, в котором удаление CO2 из горючего газа включает этап химической абсорбции CO2. 9. Способ по п.8, в котором горючий газ вводят в абсорбционную установку, где горючий газ вступает в контакт с абсорбентом для CO2, таким как амин. 10. Способ по любому из предшествующих пунктов, в котором каталитическую конверсию по меньшей мере части высших углеводородов, присутствующих в горючем газе, осуществляют при помощи катализатора, активный компонент которого содержит по меньшей мере один из благородных металлов Pt, Pd, Rh, Ru, (Os, Ir), и/или по меньшей мере один из переходных металлов Ni, Co, Мо и W, и/или их соединения. 11. Способ по любому из предшествующих пунктов, в котором часть битума, и/или часть серы,и/или часть хлора удаляют из горючего газа перед проведением каталитической конверсии. 12. Способ по любому из предшествующих пунктов, в котором топливо включает биомассу. 13. Система для реализации способа получения горючего газа из топлива по п.1, включающая реакторную установку (1), оснащенную впускным отверстием (2) для введения топлива, причем реакторная установка (1) предназначена для конверсии топлива, находящегося внутри реакторной установки (1), при давлении ниже 10 бар, по меньшей мере, в горючий газ, содержащий CH4, СО, H2, CO2, H2O и высшие углеводороды, и указанная реакторная установка (1) также оснащена выпускным отверстием (5) для удаления горючего газа; реактор (45), в котором предусмотрено впускное отверстие (44), соединенное с выпускным отверстием (5) реакторной установки (1), причем реактор (45) загружен катализатором и служит для каталитической конверсии по меньшей мере части высших углеводородов, присутствующих в горючем газе, по меньшей мере, в CH4, СО, H2, CO2 и H2O при давлении ниже 10 бар, а также выпускное отверстие (47) для удаления горючего газа, в котором по меньшей мере часть высших углеводородов каталитически конвертирована; разделительную установку (50), в которой выполнено впускное отверстие (51), соединенное с выпускным отверстием реактора (47), причем разделительная установка (50) разработана для отделенияH2O и CO2 от горючего газа при давлении ниже 10 бар и содержит выпускное отверстие (56) для удаления горючего газа без H2O и CO2, которые были отделены; компрессор (71), в котором предусмотрено впускное устройство (70), соединенное с выпускным отверстием (56) разделительной установки (50), причем компрессор (71) предназначен для повышения давления горючего газа и содержит выпускное устройство (72) для удаления горючего газа при повышенном давлении, причем выпускное устройство (72) компрессора (71) соединено с впускным устройством (74) утилизации для получения метана. 14. Система по п.13, в которой выпускное устройство (72) компрессора (71) соединено с впускным устройством (74) утилизации турбины. 15. Система по одному из пп.13, 14, включающая установку (12, 18, 32) для удаления битума, оснащенную впускным устройством (11), соединенным с выпускным отверстием (5) реакторной установки(1), и выпускным устройством (37), соединенным с впускным отверстием (44) реактора (45). 16. Система по одному из пп.13, 14, включающая очистительную установку (40) для удаления серы и/или хлора, содержащую впускное устройство (41), соединенное с выпускным отверстием (5) реакторной установки (1), и выпускное устройство (42), соединенное с впускным устройством (44) реактора (45). 17. Система по одному из пп.15, 16, в которой впускное устройство (41) очистительной установки(40) для удаления серы и/или хлора соединено с выпускным устройством (37) установки (12, 18, 32) для удаления битума.

МПК / Метки

МПК: C10L 3/08, C10L 3/10, C10K 3/02, C07C 9/04, C10J 3/00, C10K 3/04

Метки: получения, топлива, способ, горючего, газа, система

Код ссылки

<a href="https://eas.patents.su/8-21586-sposob-i-sistema-dlya-polucheniya-goryuchego-gaza-iz-topliva.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и система для получения горючего газа из топлива</a>

Предыдущий патент: Антиперспирантные композиции и продукты

Следующий патент: Соединения галогеналкилгетероарилбензамида

Случайный патент: Электрическая цепь с компенсацией искажений сигнала