Способ регулирования расхода горючего газа во время пуска печи для риформинга

Формула / Реферат

1. Способ нагрева печи для риформинга для конверсии с водяным паром во время ее пуска, причем печь содержит горелки, расположенные ярусами на боковых стенках, или на уровне свода печи, или на поду печи, причем горелки печи расположены на расстоянии по отношению друг к другу; способ включает в себя следующие стадии, на которых:

a) подают в коллектор газовый поток горючего газа (I), выбранного из природного газа, бутана, пропана, нафты по отдельности или в смеси,

b) подают в упомянутый коллектор газовый поток инертного газа (II);

c) получают на выходе из коллектора поток газа (III), состоящего из смеси горючего газа (I) и газа (II);

d) подают в работающие горелки печи для риформинга смесь (III), выходящую со стадии с), посредством системы распределения газообразной смеси (III) по работающим горелкам.

2. Способ по п.1, отличающийся тем, что инертный газ (II), подаваемый на стадию а), представляет собой газообразный азот.

3. Способ по любому из пп.1 или 2, отличающийся тем, что поток газа (III), подаваемого в горелки, работающие в печи, имеет общее давление, равное по меньшей мере 3-5 мбар (гПа).

4. Способ по любому из предыдущих пунктов, отличающийся тем, что поток газа (III), подаваемого в горелки, работающие в печи, имеет такое парциальное давление горючего газа (I), что тепловыделение при сжигании топливной смеси (III) с воздухом, подаваемым в горелки, составляет приблизительно 25% от номинального количества тепла.

5. Способ по любому из предыдущих пунктов, отличающийся тем, что соотношение "расход инертного газа (II)/расход горючего газа (I)" находится в интервале от 0,5 до 1.

Текст

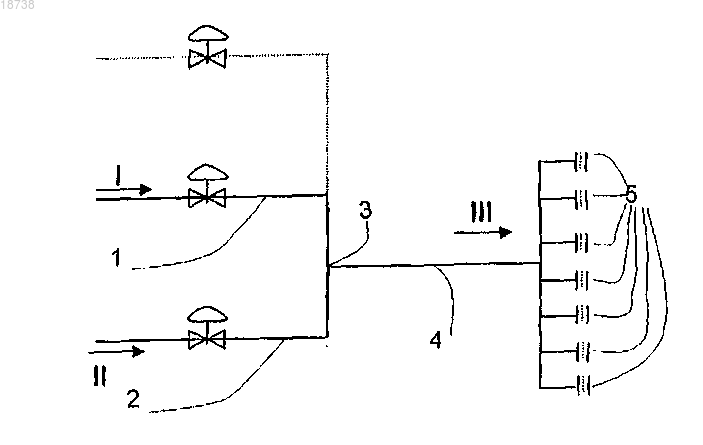

СПОСОБ РЕГУЛИРОВАНИЯ РАСХОДА ГОРЮЧЕГО ГАЗА ВО ВРЕМЯ ПУСКА ПЕЧИ ДЛЯ РИФОРМИНГА Изобретение относится к способу регулирования расхода горючего газа I, предназначенного для подачи в горелки, работающие в печи для риформинга для конверсии с водяным паром во время пуска печи, причем в данном способе в работающие горелки подают смесь III, состоящую из горючего I и инертного II газов, имеющихся на предприятии.(71)(73) Заявитель и патентовладелец: Л'ЭР ЛИКИД, СОСЬЕТЕ АНОНИМ ПУР Л'ЭТЮД Э Л'ЭКСПЛУАТАСЬОН ДЕ ПРОСЕДЕ ЖОРЖ КЛОД (FR) Настоящее изобретение относится к способу регулирования расхода горючего газа, подаваемого в горелки печи для риформинга от паровой установки для конверсии, позволяющему управлять расходом горючего газа, подаваемого в работающие горелки упомянутой печи. Паровой риформинг (по-английски "steam methane reforming" или SMR) позволяет производить синтез-газ, представляющий собой смесь, состоящую главным образом из водорода и монооксида углерода, исходя из газообразной смеси реагентов, состоящей в основном из углеводородов и водяного пара,которые реагируют между собой в трубчатом каталитическом реакторе. Такая технология, являющаяся одной из наиболее часто используемых технологий, в частности, для производства водорода, основана на высокотемпературных каталитических реакциях (800-950C) легких углеводородов с водяным паром. Являясь высоко эндотермичными, такие реакции требуют подвода тепла. Данное тепло традиционно получают за счет сжигания топлива с воздухом с помощью горелок,размещенных в отражательной печи, в которой расположены трубы риформинга. Дымовые газы, образующиеся при горении, циркулируют с внешней стороны труб, расположенных в печи, и передают реагентам тепло, необходимое для риформинга, путем излучения и конвекции. Установки для риформинга, рассматриваемые в данном описании, представляют собой установки на пару с традиционной конфигурацией. Печи содержат некоторое число горелок, расположенных ярусами на боковых стенках в случае SMR, называемых "side-fired" (с боковым обогревом), и SMR, называемых "terrace wall" (со ступенчатым обогревом), или на уровне свода печи в случае SMR, называемых"top-fired" (с верхним обогревом); более редко горелки размещают на поду печи в случае SMR, называемых "bottom-fired" (с нижним обогревом). Во всех случаях горелки расположены на некотором расстоянии по отношению друг к другу. Одну из трудностей применения такой технологии представляет собой управление равновесием между приходом и расходом тепла, т.е. равновесием между количеством тепла, выделяющегося при горении, и количеством тепла, требуемого для эндотермических реакций. Однако данное равновесие является существенным для поддержания температуры труб ниже рекомендуемой максимальной температуры (обычно называемой расчетной температурой), поскольку в противном случае материалы, из которых изготовлены трубы, могут охрупчиваться и даже растрескиваться,вызывая аварии и непредусмотренные остановки. Управление температурой труб является особенно трудной процедурой во время пуска (как из холодного, какой бы он ни был, холодный или разогретый). На практике во время пуска конвертируемую газовую смесь не подают в трубы, а заставляют циркулировать инертный газ, при этом потребление тепла является низким (по причине отсутствия эндотермических реакций внутри труб в течение данной стадии). В то же время, горелки часто приспособлены для возможности работы с разными видами топлива. В случае установок по производству H2/CO речь может идти, в частности, о продувочном газе, сбрасываемом из холодной камеры (при производстве CO), и/или отходящем газе установки очистки H2 адсорбцией с модулируемым давлением (по-английски "pressure swing adsorption" или PSA), а также о вспомогательном источнике углеводородов (часто представляющем собой природный газ). Также можно использовать синтез-газ и даже водород в случае, когда имеется их избыток по сравнению с требуемым количеством. Комплекс системы нагрева, включающий в себя, в частности, конструктивное решение горелок, оснащение контрольно-измерительными и регулирующими приборами, в общем случае проектируют с адаптацией к номинальному режиму работы производственной установки. Под этим понимают функционирование всей совокупности (или в некоторых случаях возможно большей части) включаемых в работу горелок и подачу газообразного топлива, состоящего в основном из утилизируемого газа (в частности, из отходящего газа, выходящего из установки PSA, с долей, как правило, 90%) и из углеводородов(например, из природного газа). Однако во время пуска печи SMR и следовательно в отсутствие эндотермических реакций зажигают только часть горелок для нагрева труб риформинга и совокупности элементов печи именно с целью ограничения мощности нагрева. В данные горелки осуществляют подачу газообразного топлива и воздуха. Различные горелки снабжают индивидуальными системами розжига; горелки, используемые при пуске, распределяют в печи так, чтобы выделяющееся тепло равномерно распределялось по совокупности элементов печи с целью максимального ограничения числа мест перегрева. По той же самой причине определяют также последовательность розжига таких горелок. Подача воздуха, поступающего в такие горелки, должна быть такой, чтобы поддерживался достаточный избыток воздуха, "избыток воздуха" в данном описании определен как процентное отношение подачи воздуха-окислителя, подаваемого в избытке, к подаче воздуха, необходимого для обеспечения стехиометрии реакции горения. Достаточный избыток воздуха обеспечивает менее высокую температуру пламени и снижает таким образом риск перегрева труб. Подача воздуха предназначена также для ограничения риска взрыва за счет поддержания в печи атмосферы, соответствующей менее чем 25% нижнего предела взрываемости (по-английски "Low explosivity limit" или LEL), даже в том случае, если пламя некоторых горелок гаснет. Поток воздуха распределяют по всей совокупности горелок независимо от того, зажжены ли они или погашены. Подача газообразного топлива в печь происходит через отверстия работающих горелок. Поскольку отверстия имеют фиксированные размеры, то подача зависит только от давления газа в подводящем трубопроводе на входе в горелки. Топливо, образующееся во время конверсии (в основном продувочный газ), не доступно для использования при пуске. Единственное доступное топливо, в общем случае представляющее собой конвертируемую газовую смесь (природный газ, нафта, смесь легких углеводородов и т.д.), имеет высокую теплоту сгорания. Для получения 100% номинального количества тепла (т.е. 100% тепла, необходимого для функционирования установки в номинальном режиме) требуется меньшее количество газа. Таким образом, подача газа должна быть тем меньше, чем выше его теплота сгорания (heating value); следовательно, давление газообразного топлива в подводящем трубопроводе на входе в горелки также должно быть возможно меньшим. Данное обстоятельство можно пояснить, рассмотрев следующий теоретический случай, не являющийся ограничительным. Пусть имеется установка, в горелки которой в нормальном режиме поступает смесь газообразного топлива, состоящего на 90% из остаточного газа от PSA и на 10% из природного газа (GN) и подаваемого по общему коллектору. Пусть условиями номинального режима работы являются следующие условия: относительное давление газообразного топлива в подводящем трубопроводе на входе в горелки равно 200 мбар (гПа); расход подаваемого воздуха соответствует 100% номинального расхода; тепловыделение (heat release) равно 100%. Примечание: под относительным давлением понимают давление, измеренное относительно атмосферного давления. Любое давление, упомянутое в дальнейшем описании, следует понимать как относительное давление, если не указано иное. Если при всех других идентичных условиях заменить упомянутую ранее топливную смесь (90/10) газом, состоящим на 100% из природного газа, то необходимо будет значительно уменьшить подачу топлива, поступающего в горелки. Поскольку теплота сгорания природного газа в общем случае по меньшей мере в 3 раза больше теплоты сгорания отходящего газа PSA, то подача топлива должна быть уменьшена по меньшей мере в 3 раза, а давление должно быть доведено до 20 мбар (гПа) (поскольку расход в горелках прямо пропорционален квадратному корню разности давлений). При пуске фиксируют расход подаваемого воздуха (в общем случае на уровне 50% от номинального расхода по упомянутым ранее причинам). Зажигают ограниченное число горелок для нагрева совокупности элементов печи и труб. Для определения давления газообразного топлива, приемлемого при пуске, специалисты в данной области техники используют кривые, называемые "кривыми горелок". Они позволяют связывать между собой тепловыделение и давление газообразного топлива; данные кривые специфицированы для любого типа топлива. При использовании таких кривых специалисты в данной области техники применяют некоторые известные правила, одно из которых состоит в ограничении пусковой мощности значением, не превышающим максимального значенияпусковой мощности, для того, чтобы не повреждать трубы риформинга. Традиционно допускают, что данная максимальная мощность равна 30% от номинальной мощности. На практике чаще принимают 25% мощность. Для облегчения понимания следует рассмотреть случай, в котором номинальная мощность соответствует давлению природного газа в 22 мбар (гПа). На характеристической кривой горелки, аналогичной кривой, приведенной на фиг. 1, показано, что давление природного газа, соответствующее максимальной пусковой мощности (30% от номинальной мощности), равно 2 мбар (гПа). Таким образом, из характеристической кривой следует, что давление природного газа на входе в горелки во время пуска не должно превышать 2 мбар (гПа). Данное ограниченное сверху значение давления тем меньше, чем выше теплота сгорания топлива. Однако на практике крайне трудно регулировать давление газообразного топлива на входе при достаточно низких значениях. На практике, соответственно описанному ранее, комплекс системы нагрева и следовательно подачу топлива проектируют в расчете на номинальный режим работы; при этом система не адаптирована к подаче газообразного топлива при достаточно низком давлении и не соответствует условиям, требуемым для надлежащего пуска. Таким образом, вследствие отсутствия возможности уменьшать до необходимого значения подачу газообразного топлива горелки, зажженные во время пуска, часто работают в условиях, приближающихся к номинальным условиям. Следствием этого являются, в частности, увеличение тепловыделения,уменьшение подачи избыточного воздуха и следовательно ухудшение охлаждения. При этом температура пламени является крайне высокой, так что риск перегрева труб риформинга значительно возрастает. В то же время ясно, что использование горючих газов, теплота сгорания которых еще выше, чем у природного газа (например, бутана, нафты), ведет к еще большему риску перегрева. С целью решения данной проблемы установки производства синтез-газа содержат в общем случае несколько отдельных контуров для подачи в горелки газообразного топлива. Размеры каждого контура рассчитывают в зависимости от природы горючего газа или смеси горючих газов, подаваемых по нему. Данное решение ведет к увеличению числа контуров и соответствующей арматуры, такой как индивидуальные клапаны отключения горелок. Таким образом, целью настоящего изобретения является разработка альтернативного более простого, более компактного и более экономичного решения проблемы предотвращения перегрева труб риформинга при пуске печи SMR, т.е. решения, обеспечивающего во время пуска подачу в работающие горелки газообразного топлива с теплотой сгорания достаточно низкой и приемлемой для подачи в горелки во время пуска печи SMR. Таким образом, настоящее изобретение относится к способу регулирования расхода горючего газаI, предназначенного для подачи в горелки, работающие в печи для риформинга для конверсии с водяным паром, во время пуска печи, при этом способ включает в себя следующие стадии:a) подачу в коллектор потока горючего газа I;b) подачу в упомянутый коллектор потока инертного газа II;c) получение на выходе из коллектора потока газа III, состоящего из смеси горючего газа I и инертного газа II;d) подачу в работающие горелки печи для риформинга газообразной смеси III, выходящей со стадии с), посредством системы распределения газообразной смеси III по работающим горелкам. Горючий газ I может представлять собой природный газ, бутан, пропан, нафту по отдельности или в смеси. Инертный газ II может представлять собой инертный газ типа азота, но также можно использовать газ с низкой теплотой сгорания. Под низкой теплотой сгорания понимают теплоту сгорания, существенно меньшую, чем у газа I. Предпочтительно инертный газ II представляет собой азот. В предпочтительном случае горючий газ I представляет собой природный газ. Поток газообразной смеси III, подаваемой в горелки, работающие в печи, предпочтительно имеет давление, равное по меньшей мере 3-5 мбар (гПа). Поток газообразной смеси III, подаваемой в горелки,работающие в печи, предпочтительно имеет такое парциальное давление горючего газа I, что тепловыделение при сжигании топливной смеси III с воздухом, подаваемым в горелки, составляет приблизительно 25-30% от номинального количества тепла. Соотношение "расход инертного газа 11/расход горючего газа I" предпочтительно находится в интервале от 0,5 до 1. Изобретение может быть лучше понято при рассмотрении приведенного далее примера с прилагаемой к нему фиг. 2, которым поясняется принцип подачи азота в газовый коллектор, входящий в контур подачи топлива в горелки. Так, например, согласно фиг. 2 поток природного газа I и поток азота II подают по трубопроводам 1 и 2 в общий газовый коллектор 3 для получения газообразной топливной смеси III. Смесь III поступает по подающему трубопроводу 4 в горелки 5 печи SMR. Зажигают только часть горелок 5. При этом топливную смесь III подают только в данные горелки. Пуск печи SMR осуществляет при подаче воздуха с постоянным расходом, равным 50% от номинального расхода. Данный поток воздуха распределяют по всем горелкам 5, как работающим, так и выключенным. Расход природного газа через работающие горелки должен быть минимизирован для обеспечения сжигания с большим избытком воздуха. Данный расход прямо пропорционален квадратному корню разности между давлением на входе и (относительным) давлением в камере сгорания печи. Поскольку последнее давление может рассматриваться как постоянное (приблизительно -1 мбар (гПа, то расход определяется следовательно давлением, измеренным на входе в горелки. Согласно известной в общем практике во время пуска рекомендуется устанавливать мощность нагрева, равную 25% от номинальной мощности. Поскольку мощность нагрева прямо пропорциональна подаче газообразного топлива, то следовательно подачу газообразного топлива необходимо уменьшать также с коэффициентом четыре. При этом, поскольку расход газа прямо пропорционален квадратному корню давления, то для уменьшения расхода в четыре раза необходимо уменьшить давление в шестнадцать раз. Однако соответственно упомянутому ранее, если при всех других идентичных условиях традиционную топливную смесь, состоящую на 90% из остаточного газа PSA и на 10% из природного газа (GN),заменить газом, состоящим на 100% из природного газа, то для нормального функционирования (т.е. для 100% мощности нагрева) давление природного газа необходимо уменьшить до 20 мбар (гПа). Таким образом, во время пуска давление природного газа, подаваемого в горелки, должно быть доведено до 20/16 или 1,25 мбар (гПа). В производственных условиях трудно регулировать поток газообразного топлива с достаточно низким давлением в подводящем трубопроводе горелок; минимальное значение давления, которое на практике может поддерживаться стабильным, равно 3-5 мбар (гПа), что, как показано на кривой фиг. 1, соответствует в случае природного газа мощности, равной 40-50% от номинальной мощности на уровне каж-3 018738 дой горелки, и следовательно может представлять собой значение, не приемлемое для предохранения труб риформинга. Подача азота по настоящему изобретению позволяет преодолеть такое затруднение. В приведенной далее таблице представлены результаты, полученные с различными соотношениями расходов природного газа и азота [давление смеси III (природный газ + азот), а также расход воздуха установлены постоянными]. Таким образом, при соотношении N2/GN, равном 50/50, количество горючего газа уменьшено более чем наполовину. Контур подачи азота имеется на большей части предприятий риформинга (в основном для обеспечения пуска и остановки) и для осуществления настоящего изобретения потребует незначительного изменения; в то же время используемое количество азота является небольшим и в общем случае составляет приблизительно от 500 до 2 500 нм 3/ч для предприятия, производительность которого находится в интервале от 20000 до 100000 нм 3/ч водорода. Таким образом, дополнительные технологические расходы составляют крайне малую величину, тем более, если принимать во внимание косвенную экономию, получаемую за счет повышения надежности работы. Таким образом, осуществление описанного ранее способа позволяет уменьшать расход горючего газа I, но подача азота предоставляет также другие преимущества, а именно: подвод инертного газа в отношении сжигания позволяет увеличить общий расход через горелки,способствуя таким образом лучшему регулированию их работы и следовательно получению более стабильных факелов пламени, что позволяет заметно уменьшить риск повреждения труб нестабильными факелами пламени; давление смеси (горючий газ + азот) III в подводящем трубопроводе может иметь большее значение, что облегчает регулирование давления и позволяет лучше распределять потоки между горелками,способствуя таким образом улучшению равномерности распределения тепловых нагрузок в печи; поскольку доля горючего газа в общем потоке является уменьшенной для каждой горелки, то можно зажигать большее число горелок для достижения заданной мощности нагрева, что также способствуют улучшению равномерности распределения тепловых нагрузок в печи. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ нагрева печи для риформинга для конверсии с водяным паром во время ее пуска, причем печь содержит горелки, расположенные ярусами на боковых стенках, или на уровне свода печи, или на поду печи, причем горелки печи расположены на расстоянии по отношению друг к другу; способ включает в себя следующие стадии, на которых:a) подают в коллектор газовый поток горючего газа (I), выбранного из природного газа, бутана,пропана, нафты по отдельности или в смеси,b) подают в упомянутый коллектор газовый поток инертного газа (II);c) получают на выходе из коллектора поток газа (III), состоящего из смеси горючего газа (I) и газаd) подают в работающие горелки печи для риформинга смесь (III), выходящую со стадии с), посредством системы распределения газообразной смеси (III) по работающим горелкам. 2. Способ по п.1, отличающийся тем, что инертный газ (II), подаваемый на стадию а), представляет собой газообразный азот. 3. Способ по любому из пп.1 или 2, отличающийся тем, что поток газа (III), подаваемого в горелки,работающие в печи, имеет общее давление, равное по меньшей мере 3-5 мбар (гПа). 4. Способ по любому из предыдущих пунктов, отличающийся тем, что поток газа (III), подаваемого в горелки, работающие в печи, имеет такое парциальное давление горючего газа (I), что тепловыделение при сжигании топливной смеси (III) с воздухом, подаваемым в горелки, составляет приблизительно 25% от номинального количества тепла. 5. Способ по любому из предыдущих пунктов, отличающийся тем, что соотношение "расход инертного газа (II)/расход горючего газа (I)" находится в интервале от 0,5 до 1.

МПК / Метки

Метки: пуска, регулирования, расхода, печи, риформинга, газа, время, способ, горючего

Код ссылки

<a href="https://eas.patents.su/6-18738-sposob-regulirovaniya-rashoda-goryuchego-gaza-vo-vremya-puska-pechi-dlya-riforminga.html" rel="bookmark" title="База патентов Евразийского Союза">Способ регулирования расхода горючего газа во время пуска печи для риформинга</a>

Предыдущий патент: Радиально расширяющееся болтовое соединение

Следующий патент: Способ кислотной очистки в пивоваренной промышленности

Случайный патент: Растительный промотор и содержащие его фрагмент днк и вектор экспрессии