Совместное производство метанола и аммиака

Формула / Реферат

1. Способ совместного производства метанола и аммиака из углеводородного материала, включающий следующие этапы:

(a) производство синтез-газа метанола, содержащего водород, оксиды углерода и азот, путем парового риформинга углеводородного материала на стадии первичного риформинга и далее на стадии вторичного риформинга на воздушном дутье;

(b) расщепление синтез-газа метанола на первый поток синтез-газа метанола, содержащий 1-50 об.% синтез-газа метанола, и на второй поток синтез-газа метанола, содержащий 50-99 об.% синтез-газа метанола, образование первого потока синтез-газа метанола с пониженным содержанием углекислого газа путем пропускания первого потока синтез-газа метанола через аппарат адсорбции CO2 с перепадом давления (СО2 PSA) с одновременным обхождением второго потока синтез-газа метанола, извлечение потока отходящего газа, содержащего водород, углекислый газ, моноксид углерода и метан из аппарата адсорбции CO2 с перепадом давления, и образование комбинированного синтез-газа метанола путем смешивания первого потока метанола со сниженным содержанием углекислого газа со вторым обойденным потоком синтез-газа метанола;

(c) каталитическое преобразование оксидов углерода и водорода комбинированного синтез-газа метанола на стадии однократного синтеза метанола и извлечение выходящего потока, содержащего метанол, и выходящего газа, содержащего азот, водород и непрореагировавшие оксиды углерода;

(d) производство синтез-газа аммиака путем метанации непрореагировавших оксидов углерода выходящего газа на этапе (с) на стадии каталитической метанации и извлечение синтез-газа аммиака с молярным соотношением H2:N2, равным 3:1, без использования конверсии водяного газа и без дальнейшего использования удаления оксида углерода;

(е) каталитическое преобразование азота и водорода синтез-газа аммиака на стадии синтеза аммиака и извлечение выходящего потока, содержащего аммиак, и потока отходящего газа, содержащего водород, азот и метан.

2. Способ по п.1, отличающийся тем, что углеводородное сырье представляет собой природный газ или заменитель природного газа (ЗПГ).

3. Способ по п.1 или 2, отличающийся тем, что стадию синтеза метанола на этапе (с) проводят путем пропускания синтез-газа через один реактор с кипящей водой и затем через адиабатический реактор с неподвижным слоем или путем пропускания синтез-газа через ряд реакторов с кипящей водой и затем через адиабатический реактор с неподвижным слоем.

4. Способ по п.3, отличающийся тем, что реактор с кипящей водой выполнен в виде отдельного реактора типа конденсирующего метанол реактора, который содержит под общим корпусом неподвижный слой частиц катализатора метанола, а также охлаждающее средство, предназначенное для косвенного охлаждения синтез-газа метанола охладителем.

5. Способ по п.3 или 4, далее включающий охлаждение синтез-газа, извлеченного из каждого реактора метанола для конденсации метанола и пропускания газа через сепаратор, извлечение остаточной фракции из сепаратора, содержащего сырой метанол, извлечение головной фракции, содержащей синтез-газ, который передают в последующий реактор метанола, и образование отдельного жидкого выходящего потока, содержащего метанол, путем объединения остаточных фракций сепараторов каждого реактора, содержащего сырой метанол.

6. Способ по любому из предыдущих пунктов, далее включающий извлечение потока с высоким содержанием водорода из стадии синтеза аммиака и добавление данного потока на этап (с).

7. Способ по любому из предыдущих пунктов, отличающийся тем, что поток отходящего газа, содержащего водород, азот и метан, на этапе (е) возвращают на этап (а).

8. Способ по любому из предыдущих пунктов, отличающийся тем, что поток отходящего газа на этапе (b) частично возвращают на этап (а).

9. Способ по любому из предыдущих пунктов, отличающийся тем, что первый поток синтез-газа метанола содержит 10-20 об.% синтез-газа метанола и второй поток синтез-газа метанола содержит 80-90 об.% потока синтез-газа метанола.

Текст

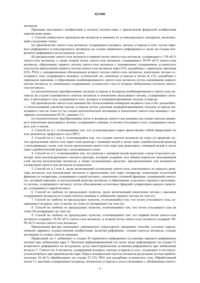

СОВМЕСТНОЕ ПРОИЗВОДСТВО МЕТАНОЛА И АММИАКА Способ совместного производства метанола и аммиака из углеводородного сырья без выброса в атмосферу углекислого газа, полученного из синтез-газа метанола или аммиака, и без использования дорогостоящих установок разделения воздуха, конверсии водяного газа и промывки кислотным газом для удаления углерода. Настоящее изобретение касается последовательного и однократного (однопроходного) способа совместного производства метанола и аммиака без конверсии водяного газа и удаления углекислого газа промывкой кислых газов, а также без использования воздухоразделительной установки в секции риформинга технологической установки. Существующие способы совместного производства метанола и аммиака включают, как правило,параллельные процессы, в которых общую секцию риформинга используют для создания синтез-газа,который расщепляется на отдельные параллельные потоки, один из которых используют для синтеза метанола, а другой - для синтеза аммиака. Совместное производство метанола и аммиака может также проводиться последовательно или по порядку, при этом синтез-газ, полученный в секции риформинга, сначала преобразуют в метанол, а непрореагировавший газ, содержащий оксиды углерода и водород, затем используют для синтеза аммиака. Необходимыми являются этапы конверсии водяного газа и/или удаления углекислого газа потока синтез-газа, включающие высвобождение CO2 в атмосферу, а также вложение денег в чрезвычайно дорогие и сложные установки для проведения реакции конверсии и удаления углекислого газа.US-A-2007/0299144 в одном варианте осуществления изобретения раскрывает способ, в котором метанол и аммиак производят параллельно и независимо от общего потока синтез-газа, а также без производства мочевины. Так как мочевина не производится, нет необходимости отводить углекислый газ для синтеза мочевины. Моноксид углерода в потоке синтез-газа, используемого для синтеза аммиака,преобразуют в углекислый газ, а также проводят риформинг в реакторе на кислородном дутье, где кислород предоставляют из воздухоразделительной установки.US патент 6106793 описывает способ, в котором метанол и аммиак производят параллельно и раздельно. Газ, произведенный в секции вторичного риформинга, охлаждают путем косвенного теплообмена с газом, содержащим метан и пар, во второй секции первичного риформинга для производства синтезгаза аммиака. Нагретый газ вступает в реакцию с производством синтез-газа метанола, содержащего СО,CO2 и H2.EP-A-0553631 описывает способ производства метанола с последующим производством аммиака. Перед проведением синтеза аммиака, непрореагировавший синтез-газ метанола передают на этап удаления CO2 и промывки азота. Воздухоразделительная установка предоставляет азот в промывке N2 и кислород для вторичного риформера на кислородном дутье на входе в секцию синтеза метанола.JP-A-2000063115 описывает способ совместного производство метанола и аммиака. В секции риформинга вторичный риформер обдувается воздухом, а углекислый газ удаляется из синтез-газа для корректировки состава синтез-газа. Нет необходимости в реакторе конверсии для преобразования СО в CO2. Синтез-газ используют для производства метанола в процессе, который использует рециркуляцию потока продукта. Технологический газ продувки из секции метанола подвергают метанации, а затем используют для производства аммиака. Наша заявка EP-A-2192082 описывает способ совместного производства метанола и аммиака, при котором поддерживается минимальная гибкость в расщеплении продукта метанола и аммиака; т.е. минимальная гибкость для контроля за соотношением метанола и аммиака. Соотношение метанола и аммиака предоставляется составом сырья. Данный способ является более простым и более дешевым, по сравнению с существующими способами, что касается как капитальных расходов, так и текущих издержек, и в то же время позволяет минимальное высвобождение углекислого газа в атмосферу. Задачей настоящего изобретения является предоставление способа совместного производства метанола и аммиака, как описано в EP-A-2192082, однако с учетом варианта увеличения объема аммиака, не ущемляя идею простоты и невысоких капитальных расходов и текущих издержек. Эти, а также другие задачи решаются настоящим изобретением. Таким образом, авторы изобретения предоставляют способ совместного производства метанола и аммиака из углеводородного сырья, включающий следующие этапы:(a) производство синтез-газа метанола, содержащего водород, оксиды углерода и азот, путем парового риформинга углеводородного материала на стадии первичного риформинга и далее на стадии вторичного риформинга на воздушном дутье;(b) расщепление синтез-газа метанола в первый поток синтез-газа метанола, содержащего 1-50 об.% синтез-газа метанола, а также второй поток синтез-газа метанола, содержащего 50-99 об.% синтез-газа метанола, образование первого потока синтез-газа метанола с пониженным содержанием углекислого газа путем пропускания первого потока синтез-газа метанола через CO2 адсорбцию с перепадом давления(СО 2 PSA) с одновременным обхождением второго потока синтез-газа метанола, извлечение потока отходящего газа, содержащего водород, углекислый газ, моноксид углерода и метан из CO2 адсорбции с перепадом давления, и образование комбинированного синтез-газа метанола путем смешивания первого потока метанола со сниженным содержанием углекислого газа со вторым обойденным потоком синтезгаза метанола;(c) каталитическое преобразование оксидов углерода и водорода комбинированного синтез-газа метанола на стадии однократного синтеза метанола и извлечение выходящего потока, содержащего метанол, и выходящего газа, содержащего азот, водород и непрореагировавшие оксиды углерода;(d) производство синтез-газа аммиака без использования конверсии водяного газа и без дальнейшего использования удаления оксида углерода путем удаления непрореагировавших оксидов углерода выходящего газа на этапе (с) на стадии каталитической метанации и извлечение синтез-газа аммиака с молярным соотношением H2:N2, равным 3:1;(e) каталитическое преобразование азота и водорода синтез-газа аммиака на стадии синтеза аммиака и извлечение выходящего потока, содержащего аммиак, и потока отходящего газа, содержащего водород, азот и метан. Согласно использованию в данном документе термин "оксиды углерода" обозначает компоненты угарного и углекислого газа. Необходимо понимать, что после CO2 адсорбции с перепадом давления,большую часть углекислого газа удаляют, однако его частицы все же могут присутствовать в синтез-газе. Согласно использованию в данном документе термин CO2 адсорбция с перепадом давления (СО 2PSA) на этапе (b) означает устройство, содержащее адсорбирующее вещество для адсорбции углекислого газа, в котором регенерация адсорбента происходит путем изменения давления. Необходимо понимать, что на этапе (b) в нормальных условиях небольшую часть синтез-газа метанола обрабатывают в СО 2 PSA (адсорбции с перепадом давления), тогда как основную часть синтез-газа проводят обходным путем. Почти весь углекислый газ адсорбируется в СО 2 PSA вместе с мелкими частицами водорода, моноксида углерода и другими компонентами. Обработанный газ с высоким содержанием водорода и моноксида углерода смешивают с обойденным синтез-газом. Авторы изобретения обнаружили, что путем введения СО 2 PSA для обработки небольшой части синтез-газа метанола, т.е. нагнетаемого синтез-газа к синтезу метанола, сейчас возможно с помощью простого и относительно недорогого способа увеличить производство аммиака относительно производства метанола. При использовании по тексту настоящего документа в каталитической метанации этапа (d) выражение "путем удаления непрореагировавших оксидов углерода" обозначает преобразование непрореагировавших оксидов углерода в метан. Это очевидным образом отличается от удаления углекислого газа посредством использования абсорберов в промывке кислого газа, которая исключена в настоящем изобретении. Таким образом, согласно использованию в данном документе термин "удаление углекислого газа" на этапе (d) означает достаточно дорогие CO2 этапы удаления в виде промывки кислым газом, например,общепринятые процессы промывки метилдиэтиламином и карбонатом. При использовании по тексту настоящего документа термин "стадия первичного риформинга" означает риформинг, который проводят в обычной установке парового риформинга метана (SMR), т.е. трубчатой установке риформинга с предоставлением тепла, необходимого для эндотермического риформинга, посредством теплоты излучения из камер сгорания, таких как камеры сгорания, расположенные вдоль стен трубчатой установки риформинга. При использовании по тексту настоящего документа выражение "стадия вторичного риформинга на воздушном дутье" означает, что риформинг проводят в автотермической установке риформинга или в реакторе каталитического частичного окисления с использованием воздуха. При использовании по тексту настоящего документа выражение "стадия однократного синтеза метанола" означает, что метанол производят по меньшей мере в одном каталитическом реакторе, работающем по конфигурации с однократным проходом, т.е. без значительной рециркуляции (не более 5%, т.е. менее 5%, часто 0%) объемного расхода любого газа, произведенного путем синтеза метанола по меньшей мере в одном реакторе метанола на этапе синтеза метанола, в частности, выходящего газа, содержащего водород и непрореагировавшие оксиды углерода. Предпочтительно углеводородное сырье представляет собой природный газ, например, в виде сжиженного природного газа (СПГ) или заместителя природного газа (ЗПГ). Настоящее изобретение позволяет использовать по прямому назначению реакции, управляющие риформингом, синтезом метанола и синтезом аммиака, таким образом, что метанол и аммиак могут быть совместно произведены без выпуска углекислого газа, полученного из синтез-газа. Производство водорода с помощью парового риформинга управляется эндотермической реакцией СН 4 + Н 2 О = СО + 3H2, в то время как синтез метанола в условиях отсутствия углекислого газа управляется реакцией СО + 2H2 = СН 3 ОН. В условиях наличия углекислого газа, метанол, в противном случае, также производится согласно реакции CO2 + 3H2 = СН 3 ОН + Н 2 О. Теоретически, сырьевой синтез-газ для производства метанола представляет собой газ, содержащий самое высокое возможное молярное соотношение СО/CO2. Синтез аммиака происходит согласно реакции N2 + 3H2 = 2NH3. В результате всего процесса риформинга производят всего 3 моль водорода, тогда как синтез метанола требует 2 моль водорода, а синтез аммиака - 3 моль водорода, авторы патента целенаправленно ограничивают количество производимого аммиака на треть для того, чтобы иметь возможность использовать водород, доступный согласно 1/3 (N2 + 3H2 = 2NH3). Таким образом, в некоторой степени, с помощью изобретения авторы целенаправленно поддерживают минимальный уровень гибкости расщепления продукта метанола и аммиака. Данная простая и ясная мера дает возможность производить около 75-80 мас.% метанола и 20-25 мас.% аммиака в любое время в способе, который является более простым и менее затратным, по сравнению с общепринятым, так как данный способ устраняет необходимость в использовании высокоза-2 021500 тратных этапов конверсии водяного газа для преобразования моноксида углерода в водород и углекислый газ, а также устраняет необходимость в использовании дорогих этапов удаления CO2, т.е. промывки кислым газом, например, общепринятые процессы промывки метилдиэтиламином и карбонатом. Текущие расходы также сохраняются на минимальном уровне, так как необходимость как в замене катализатора, так и накоплении раствора в процессах удаления CO2 отсутствует. Это противоречит другим комбинированным способам производства метанола и аммиака, таким как JP 2000063115, при этом дорогостоящее удаление углекислого газа посредством общепринятого механизма извлечения или абсорбера необходимо для регулирования соотношения CO2/СО в синтез-газ и достижения, таким образом, гибкости в процессе. Кроме того, так как вторичный риформинг проводят в установке вторичного риформинга на воздушном дутье (автотермическая установка риформинга на воздушном дутье) для обеспечения необходимым азотом, также отсутствует необходимость в дорогостоящей и массивной установке сжижения воздуха (УСВ), благодаря чему данный способ становится менее затратным, по сравнению с существующими способами, в которых технологические установки УСВ необходимы для подачи кислорода в автотермические установки риформинга, и в которых сопутствующее производство азота обычно используют в последующей промывке азота. Способ настоящего изобретения безвреден для окружающей среды, так как не производит выбросыCO2, полученного из синтез-газа метанола и аммиака, в окружающую среду. Почти весь моноксид углерода (и углекислый газ), производимый в данном способе, используют для синтеза метанола. Способ подходит для любой производительности установки, включая большие установки, производящие более 2000 тонн в сутки аммиака и метанола, например 3000, 5000 тонн в сутки или даже более. Стадию синтеза метанола предпочтительно проводят общепринятыми способами путем пропускания синтез-газа при высоком давлении и температурах, например, 60-150 бар, предпочтительно 120 бар и 150-300C через по меньшей мере один реактор метанола, содержащий по меньшей мере один неподвижный слой катализатора метанола. Особенно предпочтительный реактор метанола представляет собой реактор с неподвижным слоем, охлаждаемый подходящим охладителем, таким как кипящая вода, например, реактор с кипящей водой (BWR). В отдельном варианте осуществления изобретения стадию синтеза метанола на этапе (с) проводят путем пропускания синтез-газа через один реактор с кипящей водой и затем через адиабатический реактор с неподвижным слоем, или путем пропускания синтез-газа через ряд реакторов с кипящей водой и затем через адиабатический реактор с неподвижным слоем. Предпочтительно реактор с кипящей водой представляет собой отдельный реактор типа конденсирующего метанол реактора, который содержит под общим корпусом неподвижный слой частиц катализатора метанола, а также охлаждающее средство, предназначенное для косвенного охлаждения синтез-газа метанола охладителем, которое предпочтительно действует при давлении 90 и менее 150 бар, более предпочтительно более 110 и менее 130 бар, как описано в наших патентных заявках WO-A-09106231 и WO-A-09106232. Использование реактора метанола, согласно данным заявкам, дает возможность действовать при давлении намного выше, чем у обычных кипящих реакторов, которое обычно составляет около 80 бар. В дополнение, это позволяет использовать один реактор, а не два обычных реактора с кипящей водой, значительно сокращая расходы. Более того, так как рабочее давление на стадии синтеза метанола может сохраняться на уровне 120 бар или выше, происходит значительная экономия, что касается размера оборудования и общей суммы капиталовложений, так как синтез метанола предпочтительно проводят при высоком давлении. Следовательно, настоящее изобретение позволяет секции синтеза метанола и аммиака работать при одинаковом рабочем давлении, например, 130 бар, что предполагает упрощенный способ со значительной экономией средств на оборудование, как указано выше. Все же, также существует возможность действовать при двух различных рабочих давлениях, например, 80 бар на стадии синтеза метанола и 130 бар на стадии синтеза аммиака, что предполагает энергосбережение на стадии синтеза метанола. На этапе (с) выходящий поток, содержащий метанол, предпочтительно представляет собой жидкий выходящий поток. Данный выходящий поток получают с помощью охлаждения и конденсации синтезгаза из реакторов метанола. Таким образом, способ данного изобретения может далее включать охлаждение синтез-газа, извлеченного из каждого реактора метанола для конденсации метанола и пропускания газа через сепаратор, извлечение остаточной фракции из сепаратора, содержащего сырой метанол, извлечение головной фракции, содержащей синтез-газ, который передают в последующий реактор метанола, и образование отдельного жидкого выходящего потока, содержащего метанол, путем объединения остаточной фракции сепараторов каждого реактора, содержащего сырой метанол. Необходимо понимать, что термин "реактор метанола", согласно использованию в данном документе, обозначает адиабатические реакторы с неподвижным слоем, а также такие реакторы, как реакторы с кипящей водой и реакторы типа конденсирующего метанол реактора, который содержит под общим корпусом неподвижный слой частиц катализатора метанола, а также охлаждающее средство, предназначенное для косвенного охлаждения синтез-газа метанола охладителем. Поскольку стадия синтеза метанола является однократной, нет необходимости в рециркуляции части головной фракции из сепаратора адиабатического реактора с неподвижным слоем обратно в первый реактор метанола на стадии синтеза метанола. Это противоречит другим комбинированным способам производства метанола и аммиака, таким как описан в JP 2000063115, при этом синтез метанола включает значительную рециркуляцию синтез-газа. На этапе (d) стадию каталитической метанации для преобразования оксидов углерода в метан проводят по меньшей мере в одном реакторе метанации, который является, предпочтительно, адиабатическим реактором, содержащим неподвижный слой катализатора метанации. На этапе (е) синтез-газ аммиака из стадии метанации, содержащий правильные пропорции водорода и азота (молярное соотношение H2:N2, равное 3:1), при необходимости пропускают через компрессор для получения необходимого давления синтеза аммиака, такого как 120-200 бар, предпочтительно около 130 бар. Аммиак затем производят общепринятым способом посредством петли синтеза аммиака, включающей, по меньшей мере, преобразователь аммиака, содержащий по меньшей мере один неподвижный слой катализатора аммиака, с межслойным охлаждением. Выходящий поток, содержащий аммиак, также содержит водород, азот и инертные компоненты, такие как метан и аргон. Аммиак можно восстановить из выходящего потока, содержащего аммиак, в качестве жидкого аммиака путем конденсации и последующего разделения. Предпочтительно поток отходящего газа, содержащий водород, азот и метан, извлекают из стадии синтеза аммиака, а также поток, содержащий водород, ( 90 об.% H2). Данные потоки могут, например, возникать из регенерационной установки продувочного газа. Предпочтительно данный поток водорода добавляют на стадии синтеза метанола (этап (с, например, путем соединения с синтезгазом метанола. Рецикл данного потока с высоким содержанием водорода дает возможность более высокой эффективности способа, так как применимый водород используют в синтезе метанола и последующем синтезе аммиака, вместо того, чтобы просто использовать в качестве топлива. Для улучшения энергоэффективности способа поток отходящего газа, содержащего водород, азот и метан этапа (d), возвращают на этап (а), т.е. его возвращают в виде топлива отходящего газа в секцию риформинга установки, в частности, на стадию первичного риформинга. Предпочтительно отходящий газ из СО 2 PSA на этапе (b), который содержит водород, углекислый газ, моноксид углерода и метан,используют в качестве топлива для стадии первичного риформинга. При адсорбции CO2 соотношение СО и CO2 может изменяться до более подходящего для синтеза метанола, и, таким образом, более низкое смещение непрореагировавших оксидов углерода, в основном,углекислого газа, можно получить при синтезе метанола. Моноксид углерода легко преобразовать в метанол, в то время как углекислый газ не так легко поддается преобразованию. При более низком смещении оксидов углерода требуется меньшее количество водорода в преобразовании оксидов углерода в метан, таким образом, доступно больше водорода для производства аммиака и производится меньшее количество метана. Меньшее количество метана в синтезе аммиака приводит к тому, что газ имеет более низкое очищение из петли синтеза аммиака, и, таким образом, могут производиться более низкие потери синтеза аммиака с промывочным газом и более высоким содержанием аммиака. СО 2 PSA является сравнительно недорогой установкой, принимая во внимание как капиталовложения, так и текущие расходы для удаления CO2, по сравнению со стадиями удаления CO2 в виде промывки кислым газом, а также делают способ более гибким. Это отличается от JP 2000063115, описывающей очевидные варианты для удаления углекислого газа, при этом дорогостоящее удаление углекислого газа посредством общепринятого механизма извлечения или абсорбера необходимо для регулирования соотношения CO2/СО в синтез-газе и достижения, таким образом, гибкости в способе. Обычно, установки с промывкой кислым газом используют для удаления CO2, так как они просто имеют более высокую эффективность при удалении CO2 без производства отходящих газов, содержащих необходимые H2 и СО для использования в способах последующего синтеза метанола и аммиака. Посредством использования СО 2 PSA согласно настоящему изобретению авторы изобретения целенаправленно принимают более низкую эффективность в удалении CO2 перед синтезом метанола и производство отходящего газа, содержащего водород и моноксид углерода, который не может напрямую использоваться в способах последующего синтеза метанола и аммиака. Авторы изобретения установили, что CO2 PSA, несмотря на то что он не подходит для использования в обычных способах синтеза метанола и аммиака, или обычных способах совместного производства метанола и аммиака, отлично подходит настоящему варианту применения, при котором гибкость установки с учетом способа совместного производства по EP-A-2192082 требует некоторых изменений для увеличения количества производимого аммиака, таким образом, некоторого изменения расщепления продукта метанола и аммиака. Хотя промывка кислым газом на основе карбоната калия не допускает большого количества СО в обрабатываемом газе (обычно должно быть ниже 15 об.% СО), а также промывка кислым газом на основе амина, такого как метилдиэтиламин, не допускает высокого содержания СО, однако из-за потери способности абсорбции раствора амина должно быть проведено превышение размера для соответствия необходимой способности, данный способ с СО 2PSA отлично подходит для обработки таких газов с высоким содержанием СО. Разделение потоков СО 2 PSA производят предпочтительно между 1-50 мас.% и более предпочтительно между 5-25 об.%, наиболее предпочтительно 10-20 об.%. Таким образом, на этапе (b) незначительная часть, которую передают через СО 2, составляет 1-50 об.%, предпочтительно 5-25 об.%, наиболее предпочтительно 10-20 об.% синтез-газа метанола, в то время как основная часть, обходящая СО 2 PSA,составляет 50-99 об.%, предпочтительно 75-95 об.%, наиболее предпочтительно 80-90 об.% синтез-газа метанола. Признаки настоящего изобретения в полном соответствии с прилагаемой формулой изобретения перечислены ниже. 1. Способ совместного производства метанола и аммиака из углеводородного материала, включающий следующие этапы:(a) производство синтез-газа метанола, содержащего водород, оксиды углерода и азот, путем парового риформинга углеводородного материала на стадии первичного риформинга и далее на стадии вторичного риформинга на воздушном дутье;(b) расщепление синтез-газа метанола в первый поток синтез-газа метанола, содержащего 1-50 об.% синтез-газа метанола, а также второй поток синтез-газа метанола, содержащего 50-99 об.% синтез-газа метанола, образование первого потока синтез-газа метанола с пониженным содержанием углекислого газа путем пропускания первого потока синтез-газа метанола через CO2 адсорбцию с перепадом давления(СО 2 PSA) с одновременным обхождением второго потока синтез-газа метанола, извлечение потока отходящего газа, содержащего водород, углекислый газ, моноксид углерода и метан из CO2 адсорбции с перепадом давления, и образование комбинированного синтез-газа метанола путем смешивания первого потока метанола со сниженным содержанием углекислого газа со вторым обойденным потоком синтезгаза метанола;(c) каталитическое преобразование оксидов углерода и водорода комбинированного синтез-газа метанола на стадии однократного синтеза метанола и извлечение выходящего потока, содержащего метанол, и выходящего газа, содержащего азот, водород и непрореагировавшие оксиды углерода;(d) производство синтез-газа аммиака без использования конверсии водяного газа и без дальнейшего использования удаления оксида углерода путем удаления непрореагировавших оксидов углерода выходящего газа на этапе (с) на стадии каталитической метанации и извлечение синтез-газа аммиака с молярным соотношением H2:N2, равным 3:1;(e) каталитическое преобразование азота и водорода синтез-газа аммиака на стадии синтеза аммиака и извлечение выходящего потока, содержащего аммиак, и потока отходящего газа, содержащего водород, азот и метан. 2. Способ по п.1, отличающийся тем, что углеводородное сырье представляет собой природный газ или заменитель природного газа (ЗПГ). 3. Способ по п.1 или 2, отличающийся тем, что стадию синтеза метанола на этапе (с) проводят путем пропускания синтез-газа через один реактор с кипящей водой и затем через адиабатический реактор с неподвижным слоем, или путем пропускания синтез-газа через ряд реакторов с кипящей водой и затем через адиабатический реактор с неподвижным слоем. 4. Способ по п.3, отличающийся тем, что реактор с кипящей водой выполнен в виде отдельного реактора типа конденсирующего метанол ректора, который содержит под общим корпусом неподвижный слой частиц катализатора метанола, а также охлаждающее средство, предназначенное для косвенного охлаждения синтез-газа метанола охладителем. 5. Способ по п.3 или 4, далее включающий охлаждение синтез-газа, извлеченного из каждого реактора метанола для конденсации метанола и пропускания газа через сепаратор, извлечение остаточной фракции из сепаратора, содержащего сырой метанол, извлечение головной фракции, содержащей синтезгаз, который передают в последующий реактор метанола, и образование отдельного жидкого выходящего потока, содержащего метанол, путем объединения остаточных фракций сепараторов каждого реактора, содержащего сырой метанол. 6. Способ по любому из предыдущих пунктов, далее включающий извлечение потока с высоким содержанием водорода из стадии синтеза аммиака и добавление данного потока на этап (с). 7. Способ по любому из предыдущих пунктов, отличающийся тем, что поток отходящего газа, содержащего водород, азот и метан, на этапе (е) возвращают на этап (а). 8. Способ по любому из предыдущих пунктов, отличающийся тем, что поток отходящего газа на этапе (b) возвращают на этап (а). 9. Способ по любому из предыдущих пунктов, отличающийся тем, что первый поток синтез-газа метанола содержит 10-20 об.% синтез-газа метанола, и второй поток синтез-газа метанола содержит 8090 об.% потока синтез-газа метанола. Прилагаемая фигура показывает упрощенную структурную диаграмму способа, согласно определенному варианту осуществления изобретения, включая риформинг, стадию синтеза метанола, стадию метанации и стадию синтеза аммиака. Природный газ 1 добавляют к стадии 20 первичного риформинга (установка парового риформинга метана) при добавлении пара 2. Частично риформированный газ затем далее риформируют на стадии 21 вторичного риформинга на воздушном дутье (автотермическая установка риформинга) при добавлении воздуха 3. Синтез-газ 4 метанола, содержащий водород, оксиды углерода и азот, охлаждают в котле(ах)утилизаторе(ах) при производстве пара. Перед компрессией синтеза метанола разделение потока приблизительно 10 об.% обрабатывают на стадии 22 СО 2 PSA для адсорбции углекислого газа. Обработанный поток 5 с высоким содержанием водорода, моноксида углерода и азота смешивают с обойденным синтез-5 021500 газом для образования комбинированного потока 7. Данный комбинированный поток представляет собой синтез-газ 7 метанола (составляет синтез-газ), получивший более высокое соотношение моноксида углерода и углекислого газа, что приводит к быстро реагирующему синтез-газу для синтеза метанола. СО 2PSA поток 6 отходящего газа, содержащего водород, углекислый газ, моноксид углерода и метан, используют в качестве топлива на стадии риформинга. Синтез-газ 7 метанола затем сжимают до давления синтеза метанола (не показано). На стадии 23 синтеза метанола синтез-газ 7 метанола преобразуют в однократном процессе (однопроходном процессе, без рециркуляции) при производстве жидкого выходящего потока 8, содержащего метанол, и выходящего газа 9, содержащего азот, водород и непрореагировавшие оксиды углерода. Приблизительно 80 мас.% общей мощности установки идет на производство метанола выходящего потока 8. Оксид углерода в выходящем газе 9 гидрогенизируют до метана на стадии 24 метанации, образуя, таким образом, синтез-газ 10 аммиака с молярным соотношением H2:N2, равным 3:1. Синтез-газ 10 аммиака затем пропускают через стадию 25 синтеза аммиака при производстве выходящего потока 11, содержащего аммиак, и рецикл потока 12, содержащего водород, метан и азот, который возвращают в виде потока топлива отходящего газа 12 на стадию 20 первичного риформинга. Поток с высоким содержанием водорода 13 ( 90 об.% H2) также извлекают из стадии 25 синтеза аммиака. Данный поток добавляют на стадию 23 синтеза метанола путем соединения с потоком 7 синтеза метанола. Приблизительно 20 мас.% общей мощности установки идет на производство аммиака в выходящем потоке 11. Технологическая установка исключает использование воздухоразделительных установок (ASU),а также конверсию водяного газа и, в частности, стадии удаления CO2 в виде промывки кислых газов. Следующая таблица показывает температуры, давления и количество газа различных потоков для способа согласно чертежу, в котором авторы изобретения могут производить примерно 3000 тонн в сутки метанола и 960 тонн в сутки аммиака. Показано, что благодаря настоящему изобретению существует возможность правильно удалить CO2 перед синтезом метанола и, таким образом, обеспечить гибкость процесса. Что касается способа совместного производства согласно заявке авторов изобретения EP-A2192082, в котором производят 750 т в сутки аммиака, гибкость целенаправленно немного изменена для увеличения произведенного количества до 960 т в сутки. Используемым материалом является природный газ (93 об.% метана). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ совместного производства метанола и аммиака из углеводородного материала, включающий следующие этапы:(a) производство синтез-газа метанола, содержащего водород, оксиды углерода и азот, путем парового риформинга углеводородного материала на стадии первичного риформинга и далее на стадии вторичного риформинга на воздушном дутье;(b) расщепление синтез-газа метанола на первый поток синтез-газа метанола, содержащий 1-50 об.% синтез-газа метанола, и на второй поток синтез-газа метанола, содержащий 50-99 об.% синтез-газа метанола, образование первого потока синтез-газа метанола с пониженным содержанием углекислого газа путем пропускания первого потока синтез-газа метанола через аппарат адсорбции CO2 с перепадом давления (СО 2 PSA) с одновременным обхождением второго потока синтез-газа метанола, извлечение потока отходящего газа, содержащего водород, углекислый газ, моноксид углерода и метан из аппарата адсорбции CO2 с перепадом давления, и образование комбинированного синтез-газа метанола путем смешивания первого потока метанола со сниженным содержанием углекислого газа со вторым обойденным потоком синтез-газа метанола;(c) каталитическое преобразование оксидов углерода и водорода комбинированного синтез-газа метанола на стадии однократного синтеза метанола и извлечение выходящего потока, содержащего метанол, и выходящего газа, содержащего азот, водород и непрореагировавшие оксиды углерода;(d) производство синтез-газа аммиака путем метанации непрореагировавших оксидов углерода выходящего газа на этапе (с) на стадии каталитической метанации и извлечение синтез-газа аммиака с молярным соотношением H2:N2, равным 3:1, без использования конверсии водяного газа и без дальнейшего использования удаления оксида углерода;(е) каталитическое преобразование азота и водорода синтез-газа аммиака на стадии синтеза аммиа-6 021500 ка и извлечение выходящего потока, содержащего аммиак, и потока отходящего газа, содержащего водород, азот и метан. 2. Способ по п.1, отличающийся тем, что углеводородное сырье представляет собой природный газ или заменитель природного газа (ЗПГ). 3. Способ по п.1 или 2, отличающийся тем, что стадию синтеза метанола на этапе (с) проводят путем пропускания синтез-газа через один реактор с кипящей водой и затем через адиабатический реактор с неподвижным слоем или путем пропускания синтез-газа через ряд реакторов с кипящей водой и затем через адиабатический реактор с неподвижным слоем. 4. Способ по п.3, отличающийся тем, что реактор с кипящей водой выполнен в виде отдельного реактора типа конденсирующего метанол реактора, который содержит под общим корпусом неподвижный слой частиц катализатора метанола, а также охлаждающее средство, предназначенное для косвенного охлаждения синтез-газа метанола охладителем. 5. Способ по п.3 или 4, далее включающий охлаждение синтез-газа, извлеченного из каждого реактора метанола для конденсации метанола и пропускания газа через сепаратор, извлечение остаточной фракции из сепаратора, содержащего сырой метанол, извлечение головной фракции, содержащей синтезгаз, который передают в последующий реактор метанола, и образование отдельного жидкого выходящего потока, содержащего метанол, путем объединения остаточных фракций сепараторов каждого реактора, содержащего сырой метанол. 6. Способ по любому из предыдущих пунктов, далее включающий извлечение потока с высоким содержанием водорода из стадии синтеза аммиака и добавление данного потока на этап (с). 7. Способ по любому из предыдущих пунктов, отличающийся тем, что поток отходящего газа, содержащего водород, азот и метан, на этапе (е) возвращают на этап (а). 8. Способ по любому из предыдущих пунктов, отличающийся тем, что поток отходящего газа на этапе (b) частично возвращают на этап (а). 9. Способ по любому из предыдущих пунктов, отличающийся тем, что первый поток синтез-газа метанола содержит 10-20 об.% синтез-газа метанола и второй поток синтез-газа метанола содержит 80-90 об.% потока синтез-газа метанола.

МПК / Метки

МПК: C07C 29/151, C01B 3/02, C07C 1/12, C01C 1/04, C07C 31/04, C07C 1/04, C01B 3/34, C01B 3/38

Метки: совместное, производство, метанола, аммиака

Код ссылки

<a href="https://eas.patents.su/8-21500-sovmestnoe-proizvodstvo-metanola-i-ammiaka.html" rel="bookmark" title="База патентов Евразийского Союза">Совместное производство метанола и аммиака</a>

Предыдущий патент: Натяжной зажим для крепления рельса и оснащенная таким натяжным зажимом система

Следующий патент: Гранулы липоевой кислоты

Случайный патент: Протектор с блоками