Способ измельчения твердых веществ в мокром состоянии и устройство для его осуществления

Формула / Реферат

1. Способ измельчения и гомогенизации твердых веществ в мокром состоянии, а именно угля, согласно которому от 10 до 90 мас.%, особенно от 40 до 85 мас.% крупнокусковых твердых веществ (4) и от 90 до 10 мас.%, особенно от 60 до 15 мас.% воды (5), вводят в измельчающее и гомогенизирующее устройство (1), в котором крупнокусковые твердые вещества (4) разламывают, по меньшей мере, в ходе выполнения двух различных этапов измельчения и гомогенизации, посредством чего в ходе выполнения по меньшей мере одного этапа суспензию измельчают посредством периодических ударов (21) высокого напряжения, и в ходе выполнения по меньшей мере одного этапа суспензию измельчают посредством механического удара жидкости (5) и столкновения частиц с выступающими частями (9, 10) измельчающего и гомогенизирующего устройства (1) для получения частиц размером от около 1 до 700 мкм, особенно от около 20 до 100 мкм, после чего полученную гомогенизированную текучую среду (15), состоящую из тонко измельченных твердых веществ и жидкости, выгружают.

2. Способ по п.1, отличающийся тем, что на этапе механического измельчения воду (5) и крупнокусковые твердые вещества (4) вводят непрерывно в различные отверстия (3, 6) для подачи гомогенизирующего устройства.

3. Способ по п.1 или 2, отличающийся тем, что на этапе механического измельчения воду (5) смешивают по меньшей мере с одной добавкой, например стабилизирующими агентами, загустителями, разбавителями, веществами для модуляции проводимости и/или присадками, улучшающими индекс вязкости, и тем, что смесь вводят в измельчающее и гомогенизирующее устройство.

4. Способ по п.3, отличающийся тем, что на этапе механического измельчения воду (5), активизированную посредством кавитации, вводят в измельчающее и гомогенизирующее устройство (1).

5. Способ по любому из пп.1-4, отличающийся тем, что на этапе механического измельчения механический удар осуществляют вращаемыми дисками (7, 8), снабженными со стороны, обращенной к другому диску (7, 8), выступающими частями (9, 10), и тем, что выступающие части (9, 10) обеспечены армирующими или плакирующими элементами, особенно армирующими или плакирующими кольцами или крышками, причем по меньшей мере один диск (7, 8) приводят во вращение со скоростью от 2000 до 6000 об/мин.

6. Способ по п.5, отличающийся тем, что на этапе механического измельчения механический удар осуществляют дисками (7, 8), расположенными параллельно друг другу.

7. Способ по п.5 или 6, отличающийся тем, что на этапе механического измельчения механический удар осуществляют по меньшей мере двумя дисками (7, 8), установленными на одной и той же оси вращения и приводимыми с одинаковой скоростью вращения.

8. Способ по любому из пп.5-7, отличающийся тем, что на этапе механического измельчения механический удар осуществляют дисками (7, 8), на которых выступающие части (9, 10) равномерно распределены вокруг центра каждого диска (7, 8).

9. Способ по любому из пп.5-8, отличающийся тем, что на этапе механического измельчения механический удар осуществляют дисками (7, 8), содержащими выступающие части, установленные близко к круговому расположению, расположенные на различных радиусах на сторонах двух дисков (7, 8), которые обращены друг к другу.

10. Способ по любому из пп.5-8, отличающийся тем, что на этапе механического измельчения механический удар осуществляют дисками (7, 8), содержащими выступающие части (9, 10), выполненные в виде бил цилиндрической или квадратной формы.

11. Способ по любому из пп.1-4, отличающийся тем, что частоту ударов высокого напряжения выбирают в диапазоне от 0,1 до 20,0 Гц, особенно от 1 до 5 Гц.

12. Способ по любому из пп.1-4 или 11, отличающийся тем, что удары высокого напряжения подают с частотой, варьируемой в диапазоне от 0,1 до 20,0 Гц, особенно в диапазоне от 1 до 5 Гц, при напряжении, варьируемом в диапазоне от 1 до 20 кВ.

Текст

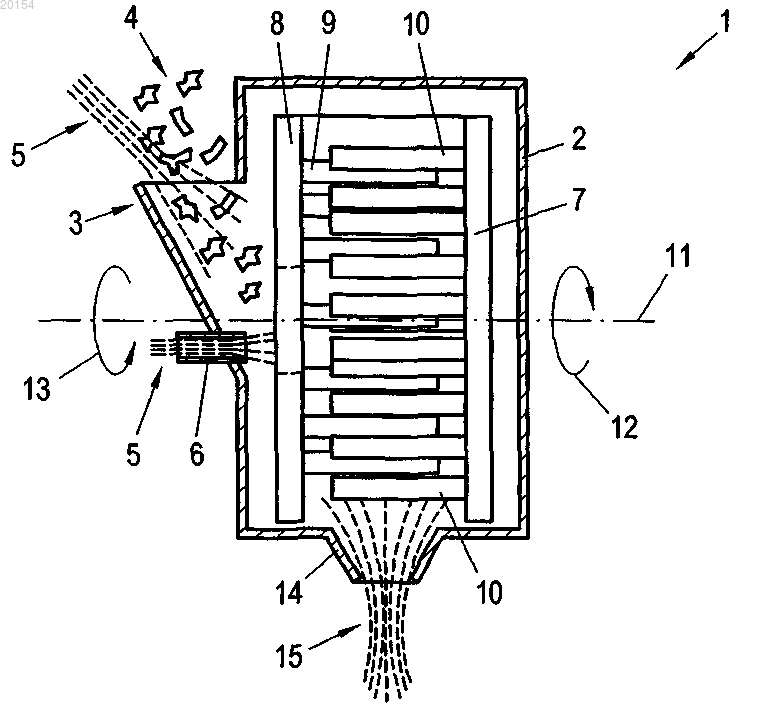

СПОСОБ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ ВЕЩЕСТВ В МОКРОМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ Предложен способ измельчения твердых веществ в мокром состоянии, например цемента, бетона,известняка, угля, руд, керамики, буровых смесей или медицинских смесей, согласно которому крупнокусковые твердые вещества вводят в измельчающее устройство вместе с жидкостью и измельчают до частиц размером от около 700 мкм до 20 мм и выгружают суспензию, состоящую,по существу, из измельченных твердых веществ и воды, где от 10 до 90 мас.% крупнокусковых твердых веществ и от 90 до 10 мас.% жидкости вводят в измельчающее и гомогенизирующее устройство, и крупнокусковые твердые вещества разламывают в ходе выполнения по меньшей мере одного этапа измельчения и гомогенизации посредством использования периодических ударных импульсов до частиц размером от около 1 до 700 мкм, и выгружают гомогенизированную текучую среду, состоящую из тонко измельченных твердых веществ и жидкости; а также предложено устройство для осуществления данного способа.(71)(73) Заявитель и патентовладелец: ЭФФЕКТИВ ЭНЕРДЖИ ТЕКНОЛОДЖИЗ ГМБХ (AT) Настоящее изобретение направлено на создание способа измельчения и гомогенизации твердых веществ в мокром состоянии, а именно угля, согласно которому от 10 до 90 мас.%, особенно от 40 до 85 мас.% крупнокусковых твердых веществ и от 90 до 10 мас.%, особенно от 60 до 15 мас.% воды, вводят в измельчающее и гомогенизирующее устройство, в котором крупнокусковые твердые вещества разламывают, по меньшей мере, в ходе выполнения одного этапа измельчения и гомогенизации посредством использования периодических ударных импульсов и из которого выгружают гомогенную текучую среду,состоящую из тонко измельченных твердых веществ и жидкости. Способы измельчения, или размалывания, твердых веществ в мокром состоянии, а также устройства для их осуществления хорошо известны в литературе, и их использовали в массе различных применений, например, для измельчения руд, цемента, угля, камней или комплексных смесей (буровых смесей),используемых при бурении нефтяных или газовых скважин, а также для размалывания медицинских сырьевых материалов или других органических материалов. Для выполнения таких операций по измельчению, или размалыванию, веществ в мокром состоянии, подлежащих размалыванию, воду или (не обязательно) другие химически инертные жидкости вводят в мельницу, например ударную мельницу, шаровую мельницу или также их сочетание, измельчают и полученную суспензию классифицируют по размеру частиц. Классификация требуется для отфильтровывания частиц с размером, большим, чем требуется. Для получения гомогенных суспензий, или взвесей, с узким диапазоном распределения размеров частиц твердых частиц необходимо разделить суспензию по меньшей мере на два потока. После отделения одного потока, представляющего готовый продукт, по меньшей мере, другой поток, подлежащий рециркуляции, направляют в мельницу для выполнения по меньшей мере одного дополнительного этапа размалывания, что делает способ более затратным по времени. Эти известные способы измельчения требуют очень больших затрат энергии и, таким образом, их экономическая эффективность является низкой. Из патента Великобритании GB 2096638 можно узнать о способе производства топлив или топливных смесей и об устройстве для его осуществления, содержащих твердые компоненты, например уголь и жидкий компонент, например нефть, смесь которых обладает повышенной стабильностью во время более продолжительного периода хранения и повышенной пригодной для использования теплотворной способностью. Для получения такой смеси компонентам сообщают высокие ускорения по меньшей мере в трех различных зонах дезинтегратора, в результате чего высокие ускорения силы тяжести изменяют структуру обоих компонентов и активизируют их. В патенте Великобритании GB 2421203 описан способ высвобождения минералов из минерального скелета горных пород посредством приложения электрических импульсов высокого напряжения с определенными параметрами для развития разрывов в межповерхностных областях и для уменьшения размеров частиц посредством растрескивания частиц, получившихся благодаря этим разрывам. В японском патенте JP 2006167623 описано устройство для ультратонкого распыления флюидизированного материала вращаемыми круглыми дисками, содержащими выступающие части, где продукт распыляют между выступающими частями дисков без какого-либо добавления жидкостей. В г. Белово, Россия, способ размалывания в мокром состоянии использовали для приготовления водно-угольной суспензии, согласно которому уголь, воду и специальные добавки для повышения стабильности получаемой суспензии обрабатывали в шаровой мельнице для приготовления топлива. Недостатком этого известного способа является то, что получаемый продукт в виде водно-угольной суспензии обладал очень нестабильными характеристиками, и всегда требовалось вносить изменения в рабочие параметры процесса в зависимости от типа используемого угля. Кроме того, размалывающее оборудование очень быстро изнашивалось, что делало способ дорогостоящим. Кроме того, типичное потребление энергии в г. Белово и на всех других производственных предприятиях, на которых использовали шаровые мельницы для производства, составляло около 55 кВтч/т водно-угольной суспензии, и, кроме того,на всех этих производственных предприятиях требовалось использование контура рециркуляции суспензии после шаровой мельницы. Однако распределение размеров частиц в шаровых мельницах может быть не регулируемым. Другой известный способ приготовления суспензий из твердых веществ и воды заключается в размалывании твердого вещества, стабилизирующего агента и воды в устройстве, в котором создают кавитацию, или в кавитаторе, для разбивания или размалывания твердого вещества на крупные куски, а после этого введение полученной пульпы в дополнительный кавитатор для получения суспензии из тонко измельченного, или размолотого твердого вещества. Недостатками этого способа являются его высокая энергоемкость и быстрое старение, или быстрый износ, основных частей кавитатора, а именно: статора и ротора. Таким образом, задачей настоящего изобретения является создание способа размалывания твердых веществ в мокром состоянии, посредством которого возможно уменьшение общего потребления энергии при осуществлении процесса размалывания в мокром состоянии и в то же время получение продукта с регулируемым распределением размеров твердых частиц и/или узким диапазоном размеров твердых частиц в суспензии, или взвеси. Для решения этой задачи в изобретении предложен способ, отличающийся тем, что крупнокусковые твердые вещества измельчают в ходе выполнения по меньшей мере двух различных этапов измель-1 020154 чения и гомогенизации, где в ходе выполнения по меньшей мере одного этапа суспензию измельчают посредством нанесения периодических ударов высокого напряжения и в ходе выполнения по меньшей мере одного этапа суспензию измельчают посредством нанесения механических ударов воды и столкновения частиц с выступающими частями измельчающего и гомогенизирующего устройства, посредством чего крупнокусковые твердые вещества измельчают до размеров частиц от около 1 до 700 мкм, особенно- от около 20 до 100 мкм. При использовании такого способа можно получать гомогенную суспензию с узким диапазоном распределения размеров частиц и в то же время дополнительно уменьшить зависимость процесса от изменений качества подаваемого крупнокускового твердого вещества. Посредством нанесения периодических ударных импульсов в суспензии, или взвеси, состоящей из 10-90 мас.%, особенно из 40-85 мас.% крупнокусковых твердых веществ и 90-10 мас.%, особенно 60-15 мас.%, воды, возможно получение в течение непродолжительного периода времени, например, от около 1 до 10 с гомогенной текучей среды, состоящей из тонко измельченных частиц твердых веществ и воды. Кроме того, благодаря небольшому времени размалывания твердых веществ потребление энергии может быть снижено в большой степени в сравнении с известными способами. Периодические ударные импульсы обычно обладают разрушающим действием, под воздействием которого разрушаются материалы и оборудование, но в случае приготовления суспензий, состоящих из твердых веществ, подлежащих измельчению, и жидкости, ударные импульсы, под воздействием которых обычно происходят резкие изменения, например, давления или высокого напряжения в воде или суспензии, способствуют в предложенном в изобретении способе измельчению, или размалыванию, благодаря тому факту, что давление или высокое напряжение, требующиеся для размалывания твердых веществ,обычно на много меньше давления или высокого напряжения, которые разрушают оборудование. Приложение периодических ударных импульсов дополнительно способствует интенсификации процесса смешивания жидкости и твердых веществ, улучшая характеристики суспензии с точки зрения ее гомогенности. Согласно варианту осуществления способа воду на этапе механического измельчения и крупнокусковые твердые вещества вводят непрерывно в различные отверстия для подачи. Посредством подачи жидкости, особенно - воды и крупнокусковых твердых веществ в различные отверстия для подачи возможно осуществление непрерывной подачи веществ в очень точном соотношении ингредиентов и, таким образом, возможно мгновенное регулирование соотношения вводимых компонентов в соответствии с изменениями качества сырьевого материала, подлежащего измельчению, и, таким образом, возможно получение гомогенной суспензии, или взвеси, содержащей измельченные твердые вещества. Для достижения лучших результатов способ дополнительно отличается тем, что на этапе механического измельчения воду смешивают по меньшей мере с одной добавкой, например: стабилизирующими агентами, загустителями, разбавителями, веществами для модуляции проводимости и/или присадками,улучшающими индекс вязкости, и тем, что смесь вводят в измельчающее и гомогенизирующее устройство. Благодаря смешиванию воды по меньшей мере с одной добавкой, как это предложено в изобретении,обеспечивается возможность регулирования, например, проводимости или стабильности суспензии и т.п. Для получения лучших результатов, особенно лучшего взаимодействия воды с крупными частицами, подлежащими измельчению, воду активизируют посредством кавитации и вводят в измельчающее и гомогенизирующее устройство. При использовании активизированной воды возможно существенное упрощение процесса приготовления суспензий и уменьшение времени ее приготовления. Кроме того,при использовании воды, активизированной посредством кавитации, нет необходимости в добавлении стабилизаторов или других добавок в жидкость, чем, таким образом, дополнительно снижают сложность и стоимость выполнения способа согласно настоящему изобретению. Активизацию воды согласно настоящему изобретению производят в генераторе кавитации (кавитаторе), в котором генерируют кавитационные пузырьки внутри жидкости. Кавитатор может быть либо стандартным гидродинамическим кавитатором, либо роторно-импульсным аппаратом. Роторноимпульсный аппарат состоит из ротора и статора, которые содержат несколько углублений, например,вырезов или отверстий. Ротор и статор (оба) вращают со скоростью от около 2000 до 5000 об/мин. Когда углубления в роторе и статоре находятся в одном и том же положении, подаваемая жидкость протекает через углубления, а когда положение ротора изменяется, эти потоки жидкости останавливаются, и в то же время жидкость продолжает свое движение, используя свой импульс или инерцию, позади ротора. При этом движении создается несколько пузырьков разреженной среды, которые схлопываются через очень краткий период времени (около нескольких милисекунд), в результате чего генерируются очень слабые импульсы энергии. В результате такой активизации молекулярная структура жидкости изменяется, и это делает жидкость более пригодной для взаимодействия с крупными частицами, и можно, таким образом, создавать стабильные смеси жидкостей и твердых частиц. Наилучшие результаты достигаются при использовании воды в качестве жидкости. Согласно способу в соответствии с настоящим изобретением крупнокусковые твердые вещества измельчают посредством механических ударов жидкости и столкновения частиц с выступающими частями измельчающего и гомогенизирующего устройства. При измельчении крупнокусковых твердых ве-2 020154 ществ посредством механических ударов жидкости и столкновения частиц с выступающими частями измельчающего и гомогенизирующего устройства создаются периодические гидравлические удары, или гидравлические напряжения в смеси, подлежащей обработке. Из-за того, что гидравлическое напряжение приводит к резким изменениям давления, крупнокусковые твердые вещества размалываются очень быстро на мелкие частицы, и возможно получение гомогенной суспензии в течение короткого периода времени. На этапе механического измельчения механический удар производят вращаемыми дисками, снабженными со стороны, обращенной к другому диску, выступающими частями, где эти выступающие части снабжены армирующими или плакирующими элементами, особенно - армирующими или плакирующими кольцами или крышками, и этот по меньшей мере один диск приводят во вращение со скоростью от 2000 до 6000 об/мин. При использовании такого способа возможно измельчение твердых веществ между дисками, особенно - между выступающими частями дисков, и при приводе дисков с соответствующей скоростью вращения генерируют механическое напряжение, или удар давления, например гидравлическое напряжение, и из-за резких изменений давления в суспензии, которые генерируют посредством периодических ударов смеси, состоящей из воды и угля, по выступающим частям дисков, твердые вещества мгновенно измельчаются. Для регулирования процесса согласно настоящему изобретению для обработки различных твердых материалов, подлежащих измельчению, устройство обеспечено регуляторами скорости вращения для регулирования скорости вращения дисков от 2000 до 6000 об/мин. Посредством регулирования скорости вращения дисков от 2000 до 6000 об/мин возможно регулирование процесса для того, чтобы он отвечал почти всем различным требованиям, особенно требованиям, касающимся обработки твердого материала. Для исключения износа выступающих частей выступающие части обеспечены армирующими или плакирующими элементами, особенно армирующими или плакирующими кольцами или крышками. При использовании таких плакирующих или армирующих элементов не только износ выступающих частей может быть исключен, но дополнительно также возможно получение очень мелких частиц с узким диапазоном распределения их размеров во время размалывания, или измельчения, в мокром состоянии, почти всех поддающихся измельчению твердых веществ. Если все диски расположены параллельно друг другу, то возможно получение симметричного расположения в корпусе. При такой конструкции создаваемое напряжение равномерно распределяется на все диски, и, таким образом, износ может быть минимизирован. Для дополнительного упрощения на этапе механического измельчения механический удар осуществляют, используя по меньшей мере два диска, установленных на одной и той же оси вращения и приводимых с одинаковой скоростью вращения. Если по меньшей мере два диска установлено на одной и той же оси вращения, стабильность и/или срок службы могут быть дополнительно повышены. Кроме того, если все диски приводятся в движение от общих приводных средств, то можно дополнительно упростить устройство согласно настоящему изобретению и в то же время повысить сопротивление износу устройства. Согласно варианту осуществления настоящего изобретения диски приводятся во вращение в противоположных направлениях, где сумма скоростей вращения двух дисков, дополнительно снабженных, со стороны, обращенной к другому диску, выступающими частями, очень высока и, следовательно, благодаря явлению гидравлического удара или гидравлического напряжения чрезвычайно тонкие частицы с узким диапазоном распределения их размеров можно получать в таком устройстве в течение непродолжительного периода времени. Согласно варианту осуществления настоящего изобретения все диски приводятся с одной и той же скоростью вращения, благодаря чему конструкция соответствующего устройства может быть дополнительно упрощена, и количество изнашивающихся частей может быть дополнительно уменьшено. Для дополнительного уменьшения продолжительности обработки суспензии, состоящей из частиц твердых веществ и жидкости, на этапе механического измельчения механический удар осуществляют дисками, на которых выступающие части равномерно распределены вокруг центра каждого диска. Таким образом, возможно создание трехмерного пространства между дисками и выступающими частями, или билами, дисков. В таком трехмерном пространстве, в котором имеют место чрезвычайно большие изменения давления из-за явления, заключающегося в гидравлическом ударе или гидравлическом напряжении, твердые частицы, окруженные жидкостью, хаотически ударяются о выступающие части и скачут между ними до тех пор, пока их размер не станет настолько малым, что дальнейшее их измельчение не происходит. Таким образом, можно получать очень гомогенную суспензию из твердых веществ и жидкости в течение непродолжительного периода времени в устройстве согласно этому варианту осуществления изобретения. Для достижения лучших результатов способ отличается тем, что на этапе механического измельчения механический удар осуществляют дисками, содержащими выступающие части, установленные близко к круговому расположению, расположенные на различных радиусах тех сторон двух дисков, которые обращены друг к другу. В этом варианте осуществления, где выступающие части, установленные близко к круговому расположению на дисках, и где дополнительно выступающие части двух дисков, обращен-3 020154 ные друг к другу, расположены на различных радиусах, гомогенная суспензия может быть получена за очень короткий период времени. Дополнительные усовершенствования способа измельчения могут быть осуществлены, если расстояние между двумя дисками больше или равно высоте выступающих частей. Наилучшие результаты могут быть получены при осуществлении способа размалывания или измельчения, если на этапе механического измельчения механический удар осуществляют дисками, содержащими выступающие части, выполненные в виде бил цилиндрической или квадратной формы, посредством чего износ этих частей минимизирован. Для нанесения периодических ударов высокого напряжения в суспензии необходимо только приложить высокое напряжение между положительным и отрицательным контактами измельчающего устройства, где напряжение должно быть достаточно высоким для создания короткого замыкания в суспензии, посредством чего возможно получение в краткий период времени гомогенной суспензии, содержащей очень мелкие частицы, находящиеся, кроме того, в узком диапазоне распределения их размеров. Способ согласно настоящему изобретению дополнительно отличается тем, что частоту ударов высокого напряжения выбирают в диапазоне от 0,1 до 20,0 Гц, особенно в диапазоне от 1 до 5 Гц, напряжение которых варьируют в диапазоне от 1 до 20 кВ. Посредством использования периодических ударов высокого напряжения в суспензии можно получать гомогенную смесь твердых веществ и жидкости в течение непродолжительного периода времени (от 20 с до 1 мин). Благодаря краткому периоду времени измельчения эффективность способа в отношении затраты энергии очень высока. Для получения упомянутых выше результатов способ дополнительно отличается тем, что удары высокого напряжения генерируют с частотой, варьируемой в диапазоне от 0,1 до 20,0 Гц, особенно в диапазоне от 1 до 5 Гц. Посредством варьирования частоты ударов высокого напряжения особенно возможно получение узкого диапазона распределения размеров частиц твердых веществ в суспензии. Изобретение ниже описано на примере со ссылками на чертежи, где примером не ограничен какимлибо образом объем настоящего изобретения, а на чертежах изображено на фиг. 1 - схематически устройство согласно настоящему изобретению; на фиг. 2 а - пара дисков, используемых в устройстве, представленном на фиг. 1; на фиг. 2b - другой вариант осуществления пары дисков, используемых в устройстве, представленном на фиг. 1; и на фиг. 3 - измельчающее устройство, содержащее две различные измельчающие ступени. Пример 1. Измельчение угля в устройстве, содержащем параллельно расположенные вращаемые диски. Куски угля с исходным размером до 40 мм вводят непрерывно вместе с активизированной водой в соотношении: около 60 мас.% угля и 40 мас.% воды в измельчающее устройство, оснащенное двумя измельчающими дисками диаметром 800 мм. Диски устройства расположены на общей оси вращения, и оба приводятся от одних и тех же приводных средств. Скорость вращения каждого диска составляет 4500 об/мин, и диски приводятся во вращение в противоположных направлениях. Диски снабжены выступающими частями, а именно круглыми билами, равномерно расположенными вокруг центров дисков, но на различных радиусах. Все била плакированы на их верхних концах твердым материалом, и их высота немного меньше расстояния между дисками. Воду активизируют в кавитаторе до начала ее использования, при этом на этапе активизации генерируют ОН-ионы, и эти ионы способствуют более глубокому проникновению воды в частицы угля во время осуществления процесса измельчения. Уголь и активизированную воду вводят в различные отверстия для подачи непосредственно в объем между дисками. В этом пространстве частицы угля, окруженные водой, хаотически ударяются о била измельчающего устройства и/или скачут между ними, в результате чего их размер уменьшается. Продолжительность обработки в измельчающем устройстве составляет около 1 с, потребление энергии составляет около 8,5 кВтч/т угля, а размер частиц угля в готовой суспензии составляет от 12 до 120 мкм. Возможным объяснением этих очень хороших и неожиданных результатов является то, что размер частиц продукта не зависит от продолжительности обработки в устройстве, а зависит от энергии, сообщаемой крупным твердым частицам. Эта зависимость затраты энергии, кажется, является линейной зависимостью, сказывающейся на размере частиц, и параболической зависимостью, сказывающейся на скорости частиц. Пример 2. Измельчение руды в двухэтапном процессе, где на первом этапе используют удары высокого напряжения, а на втором этапе - параллельно расположенные вращаемые диски. Куски руды, особенно с исходным размером около 300 мм, вводят непрерывно вместе с водой, в соотношении около 75 мас.% руды и 20 мас.% воды, в измельчающее устройство, снабженное двумя электродами, расположенными на противоположных частях устройства. На электроды периодически подают импульсы высокого напряжения около 50 кВ с частотой 8 Гц и мощностью 1 кДж, и эти импульсы высокого напряжения создают зону короткого замыкания в области между электродами. В этой зоне короткого замыкания генерируются ударные импульсы высокого напряжения, измельчающие крупные частицы руды, доводя размеры частиц в суспензии до около 12 мм. Полученную суспензию подают в измельчающее устройство, оснащенное двумя измельчающими дисками диаметром 400 мм. Диски устройства расположены на общей оси вращения, и оба приводят от одних и тех же приводных средств. Скорость вращения каждого диска составляет 2100 об/мин, и диски приводят во вращение в противоположных направлениях. Диски снабжены выступающими билами, имеющими квадратную форму, и эти била расположены равномерно вокруг центров дисков, но на различных радиусах. Все била на их верхних концах покрыты твердым материалом, и их высота немного меньше расстояния между дисками. Суспензию вводят в общее отверстие непосредственно в трехмерное пространство между дисками. Продолжительность обработки в обоих измельчающих устройствах составляет около 20 с, общее потребление энергии составляет от 9 до 12 кВтч/т руды, и размер частиц руды в готовой суспензии составляет около 40 мкм. Измельчающее устройство 1, показанное на фиг. 1, содержит корпус 2, снабженный: питателем 3 для введения крупнокускового материала 4, подлежащего размалыванию, и, необязательно, также для введения жидкости 5 для образования вместе с крупнокусковым материалом 4 суспензии. Кроме того,корпус 2 содержит дополнительный впуск 6 для жидкости 5, для получения правильного соотношения крупнокускового материала 4 и жидкости 5. В корпусе 2 содержится два диска 7 и 8, где в варианте осуществления, показанном на фиг. 1, била 9 диска 8 расположены внутри относительно бил 10 диска 7. При таком расположении по меньшей мере два ряда бил 9 и 10 установлено в корпусе, и крупнокусковой материал 4, подлежащий введению в устройство 1, измельчают почти мгновенно при вращении дисков 7 и 8. В варианте осуществления, проиллюстрированном на фиг. 1, диски 7 и 8 приводят во вращение в противоположных направлениях, как это схематически показано стрелками 12 и 13, но оба диска 7 и 8 расположены на одной и той же оси вращения 11. Суспензию, образованную в корпусе 1, выгружают через выпуск 14 (суспензия, образованная в корпусе 1, схематически обозначена позицией 15). На фиг. 2 а показана пара дисков (номера позиций, использованные на фиг. 1, сохранены). Диск 7 снабжен двумя рядами 16и 17 бил 10, и два ряда бил расположены на различных радиусах. Диск 8 снабжен только одним рядом бил 9, где расположение бил 9 диска 8 таково, что ряд бил 9 находится во время работы между рядами 16 и 17 бил диска 7. При таком расположении может быть достигнуто очень эффективное измельчение твердого или крупнокускового материала. На фиг. 2 а все била выполнены как выступающие по кругу части, и они равномерно расположены вокруг центров дисков. В варианте осуществления согласно фиг. 2b била обоих дисков 7 и 8 выполнены как прямоугольные выступающие части, особенно как била в виде параллелепипедов. Относительно диска 7 била расположены непосредственно на наружном диаметре диска 7, а била 10 равномерно расположены вокруг центра диска 7. Била 9 диска 8 также равномерно расположены вокруг центра диска 8, но на радиусе, меньшем радиуса, на котором била 10 расположены на диске 7. При таком расположении била 9 диска 8 находятся внутри бил 10 диска 7, и пространство между двумя рядами бил очень маленькое, благодаря чему может быть осуществлено очень быстрое и эффективное измельчение крупнокускового материала. На фиг. 3 показано измельчающее устройство, содержащее две различные измельчающие ступени. На первом этапе крупнокусковой материал и воду вводят в устройство 18, как это схематически показано стрелкой 19 на фиг. 3. Устройство 18 содержит корпус 20, в котором расположено два электрода 21. Через электроды 21 в корпус 20 периодически подают импульсы высокого напряжения, в результате чего в корпусе 20 устройства 18, в котором находятся крупнокусковой материал, подлежащий измельчению, и жидкость, особенно - вода, возникает короткое замыкание, схематически показанное позицией 22 в корпусе 20. Напряжение, подаваемое на электроды 21, составляет, например, от около 5 до 100 кВ, и его подают для достижения быстрого измельчения крупнокускового материала посредством электрических ударов. Суспензия, образованная внутри корпуса 20, содержит воду и измельченные частицы твердого материала, но произведенное измельчение не достаточно для конечного использования, и, таким образом,как это схематически показано стрелкой 23, продукт выгружают из устройства 18 и вводят во второе измельчающее устройство, содержащее два диска для дополнительного измельчения крупнокускового материала. Вторая ступень, как это показано на фиг. 3, идентична устройству, уже показанному на фиг. 1, и,поэтому подробное описание этого устройства может быть опущено. Материал, полученный в устройстве 18, вводят через питатель 3 в устройство 1 и дополнительно измельчают дисками 7 и 8, содержащими била 9 и 10. Если необходимо, то дополнительное количество жидкости, схематически показанной поз. 5,может быть введено в устройство 1 через впуск 6, особенно в корпус 2 устройства 1, для получения оптимального соотношения твердых крупнокусковых материалов и жидкости. Полученный продукт выгружают через выпуск 14, где продукт схематически обозначен позицией 15. Также в варианте осуществления согласно фиг. 3 диски 7 и 8 приводят во вращение в противоположных направлениях, как это схематически показано стрелками 12 и 13. Таким образом, можно, используя устройство согласно фиг. 3, получать суспензию, содержащую очень тонко измельченные частицы твердого материала, особенно с чрезвычайно узким диапазоном распределения частиц по размерам. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ измельчения и гомогенизации твердых веществ в мокром состоянии, а именно угля, согласно которому от 10 до 90 мас.%, особенно от 40 до 85 мас.% крупнокусковых твердых веществ (4) и от 90 до 10 мас.%, особенно от 60 до 15 мас.% воды (5), вводят в измельчающее и гомогенизирующее устройство (1), в котором крупнокусковые твердые вещества (4) разламывают, по меньшей мере, в ходе выполнения двух различных этапов измельчения и гомогенизации, посредством чего в ходе выполнения по меньшей мере одного этапа суспензию измельчают посредством периодических ударов (21) высокого напряжения, и в ходе выполнения по меньшей мере одного этапа суспензию измельчают посредством механического удара жидкости (5) и столкновения частиц с выступающими частями (9, 10) измельчающего и гомогенизирующего устройства (1) для получения частиц размером от около 1 до 700 мкм, особенно от около 20 до 100 мкм, после чего полученную гомогенизированную текучую среду (15), состоящую из тонко измельченных твердых веществ и жидкости, выгружают. 2. Способ по п.1, отличающийся тем, что на этапе механического измельчения воду (5) и крупнокусковые твердые вещества (4) вводят непрерывно в различные отверстия (3, 6) для подачи гомогенизирующего устройства. 3. Способ по п.1 или 2, отличающийся тем, что на этапе механического измельчения воду (5) смешивают по меньшей мере с одной добавкой, например стабилизирующими агентами, загустителями, разбавителями, веществами для модуляции проводимости и/или присадками, улучшающими индекс вязкости, и тем, что смесь вводят в измельчающее и гомогенизирующее устройство. 4. Способ по п.3, отличающийся тем, что на этапе механического измельчения воду (5), активизированную посредством кавитации, вводят в измельчающее и гомогенизирующее устройство (1). 5. Способ по любому из пп.1-4, отличающийся тем, что на этапе механического измельчения механический удар осуществляют вращаемыми дисками (7, 8), снабженными со стороны, обращенной к другому диску (7, 8), выступающими частями (9, 10), и тем, что выступающие части (9, 10) обеспечены армирующими или плакирующими элементами, особенно армирующими или плакирующими кольцами или крышками, причем по меньшей мере один диск (7, 8) приводят во вращение со скоростью от 2000 до 6000 об/мин. 6. Способ по п.5, отличающийся тем, что на этапе механического измельчения механический удар осуществляют дисками (7, 8), расположенными параллельно друг другу. 7. Способ по п.5 или 6, отличающийся тем, что на этапе механического измельчения механический удар осуществляют по меньшей мере двумя дисками (7, 8), установленными на одной и той же оси вращения и приводимыми с одинаковой скоростью вращения. 8. Способ по любому из пп.5-7, отличающийся тем, что на этапе механического измельчения механический удар осуществляют дисками (7, 8), на которых выступающие части (9, 10) равномерно распределены вокруг центра каждого диска (7, 8). 9. Способ по любому из пп.5-8, отличающийся тем, что на этапе механического измельчения механический удар осуществляют дисками (7, 8), содержащими выступающие части, установленные близко к круговому расположению, расположенные на различных радиусах на сторонах двух дисков (7, 8), которые обращены друг к другу. 10. Способ по любому из пп.5-8, отличающийся тем, что на этапе механического измельчения механический удар осуществляют дисками (7, 8), содержащими выступающие части (9, 10), выполненные в виде бил цилиндрической или квадратной формы. 11. Способ по любому из пп.1-4, отличающийся тем, что частоту ударов высокого напряжения выбирают в диапазоне от 0,1 до 20,0 Гц, особенно от 1 до 5 Гц. 12. Способ по любому из пп.1-4 или 11, отличающийся тем, что удары высокого напряжения подают с частотой, варьируемой в диапазоне от 0,1 до 20,0 Гц, особенно в диапазоне от 1 до 5 Гц, при напряжении, варьируемом в диапазоне от 1 до 20 кВ.

МПК / Метки

МПК: B02C 19/18, B02C 13/22

Метки: веществ, устройство, состоянии, способ, измельчения, осуществления, твердых, мокром

Код ссылки

<a href="https://eas.patents.su/8-20154-sposob-izmelcheniya-tverdyh-veshhestv-v-mokrom-sostoyanii-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ измельчения твердых веществ в мокром состоянии и устройство для его осуществления</a>

Предыдущий патент: N1-пиразолоспирокетоновые ингибиторы ацетил-koa-карбоксилазы

Следующий патент: Движитель

Случайный патент: Усовершенствованная схема синтеза лакозамида