Способ и устройство для получения монокристалла

Номер патента: 17453

Опубликовано: 28.12.2012

Авторы: Вобенгор Пер, Ларсен Теис Лет, Нильсен Анна, Петерсен Ян Эювинг, Йенсен Леиф

Формула / Реферат

1. Способ получения монокристалла, включающий стадии, на которых

подают поликристаллический стержень в область нагревания для образования зоны плавления,

прикладывают магнитное поле к зоне плавления, причем магнитное поле создают пропусканием постоянного электрического тока через соленоидную катушку, при этом магнитное поле ориентируют, по существу, аксиально относительно поликристаллического стержня посредством размещения соленоидной катушки вокруг зоны плавления,

отверждают расплавленный материал на затравке монокристалла, таким образом стимулируя формирование и рост монокристалла, при этом растущий монокристалл вращают в режиме попеременного вращения в направлениях по часовой стрелке и против часовой стрелки.

2. Способ по п.1, в котором поликристаллический стержень и затравка монокристалла включают кремний.

3. Способ по п.2, в котором кремний легирован фосфором или бором.

4. Способ по любому из пп.1-3, в котором затравка монокристалла имеет кристаллографическую ориентацию <111> или <100>.

5. Способ по любому из пп.1-4, в котором значение магнитной индукции аксиального магнитного поля изменяют в диапазоне от 0,005 до 0,015 Тл.

6. Способ по любому из пп.1-5, в котором поликристаллический стержень фиксируют от вращения.

7. Способ по любому из пп.1-6, в котором поликристаллический стержень вращают со скоростью вращения от 0,5 до 40 об/мин.

8. Способ по любому из пп.1-7, в котором растущий монокристалл вращают в плоскости вращения, по существу, перпендикулярной направлению роста монокристалла.

9. Способ по любому из пп.1-8, в котором скорости вращения при вращении по часовой стрелке и против часовой стрелки варьируют в диапазоне от 10 до 18 об/мин.

10. Способ по любому из пп.1-9, в котором каждую продолжительность вращения по часовой стрелке и против часовой стрелки изменяют в диапазоне от 2 до 10 с.

11. Способ по п.10, в котором продолжительность вращения по часовой стрелке отличается от продолжительности вращения против часовой стрелки.

12. Способ по любому из пп.1-11, в котором растущий монокристалл вытягивают со скоростью от 2 до 5 мм/мин.

13. Способ по любому из пп.1-12, в котором диаметр вытягиваемого монокристалла варьируют в диапазоне от 75 до 350 мм.

14. Способ по любому из пп.1-13, в котором диаметр вытягиваемого монокристалла варьируют в диапазоне от 100 до 220 мм.

15. Способ по любому из пп.1-14, включающий относительное перемещение между поликристаллическим стержнем и областью нагревания, тем самым обеспечивая перемещение зоны плавления в сторону одного конца поликристаллического стержня.

16. Способ по любому из пп.1-15, далее включающий стадию, на которой разрезают полученный монокристалл на одну или более кремниевых пластин.

17. Устройство для получения монокристалла по любому из пп.1-16, включающее нагреватель для создания зоны плавления в поликристаллическом стержне, проводник электрического тока, выполненный в виде катушки, охватывающей нагреватель и формирующей магнитное поле, параллельное оси поликристаллического стержня, верхнюю ось для подвешивания поликристаллического стержня и нижнюю ось для поддерживания растущего монокристалла, в котором нижняя ось выполнена с возможностью обеспечения вращения растущего монокристалла в направлении вращения по часовой стрелке в первый период времени и в направлении вращения против часовой стрелки во второй период времени, при этом нагреватель содержит одновитковую высокочастотную индукционную катушку.

18. Устройство по п.17, в котором проводник электрического тока катушки главным образом включает медь или алюминий.

19. Устройство по п.17 или 18, в котором каждая из верхней оси, на которой подвешен поликристаллический стержень, и нижней оси, поддерживающей растущий монокристалл, выполнена с возможностью обеспечения, по существу, вертикального перемещения поликристаллического стержня и растущего монокристалла соответственно.

20. Устройство по п.17 или 18, в котором верхняя ось фиксирует поликристаллический стержень от вращения.

21. Устройство по любому из пп.17-20, в котором верхняя ось выполнена с возможностью обеспечения вращения поликристаллического стержня.

Текст

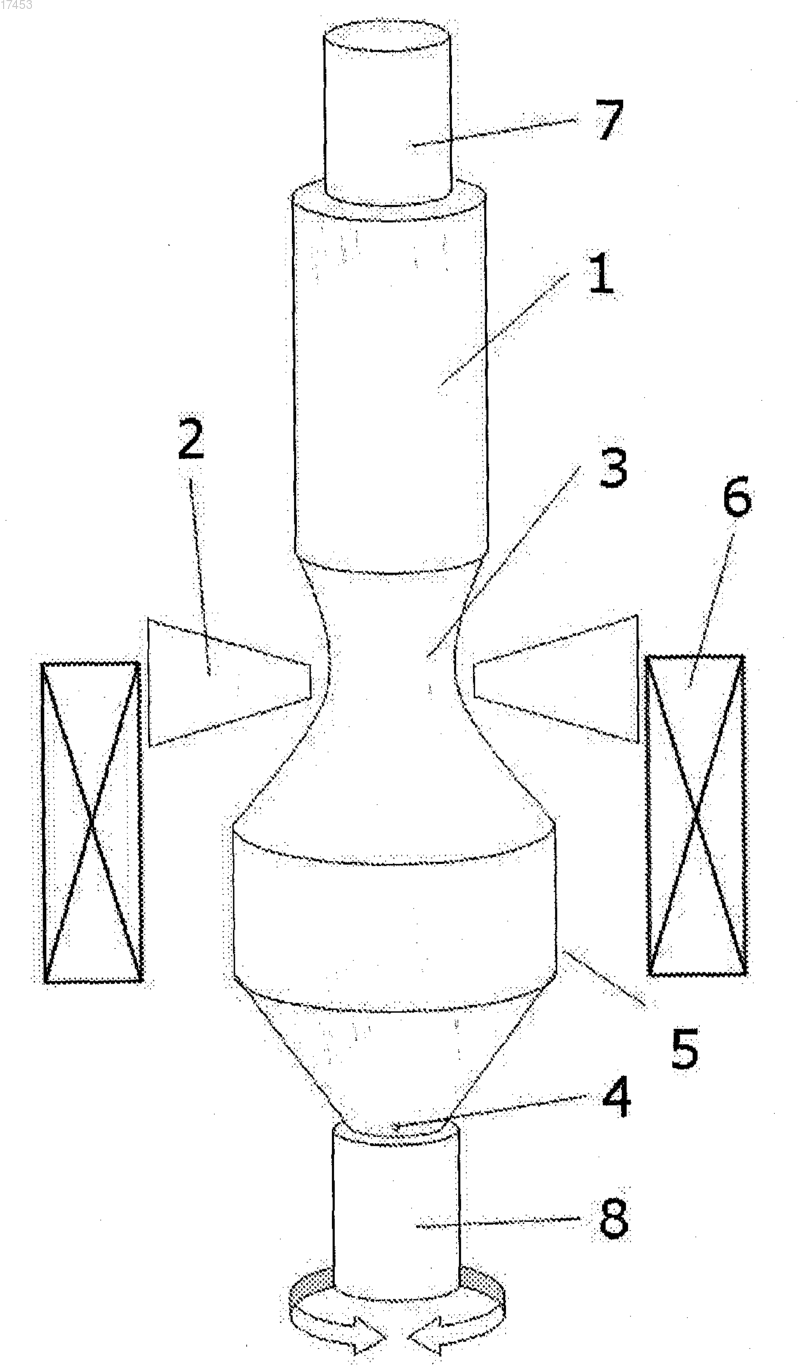

СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛА Представлен способ получения монокристалла, включающий пропускание поликристаллического стержня (1) через область нагревания (12) для создания зоны (3) плавления, наложение магнитного поля на зону плавления и инициирование роста монокристалла (5) при затвердевании расплавленного материала на затравке (4) монокристалла. Растущий монокристалл вращается в режиме попеременного вращения между направлениями вращения по часовой стрелке и против часовой стрелки. Способ применим для получения кремниевых монокристаллов,имеющих однородные электрические характеристики. Также раскрыто устройство для исполнения названного способа.(71)(73) Заявитель и патентовладелец: ТОПСИЛ СЕМИКОНДАКТОР МАТЕРИАЛЗ А/С (DK) 017453 Изобретение относится к способу получения монокристаллов. В частности, оно относится к способу получения монокристаллов из кремния с однородным удельным электрическим сопротивлением по всей плоскости поперечного сечения, по существу, перпендикулярной направлению роста при зонной плавке способом плавающей зоны. Изобретение также относится к устройству для исполнения названного способа. Монокристаллические стержни из полупроводниковых материалов, таких как кремний, типично производят с использованием одного из двух общих методов, метода Чохральского (CZ) или метода плавающей зоны (FZ). Оба этих подхода хорошо известны и имеют отношение к формированию монокристалла во время повторного затвердевания расплавленного материала. Однако ни один из способов не является совершенным, так как остается проблематичным контроль кристаллизации на границе раздела между расплавленным и твердым материалом. Это в особенности справедливо для кремния, легированного фосфором или бором. Существует все возрастающая потребность в кремниевых пластинах, полученных из монокристаллических стержней, которые не содержат дислокаций или дефектов кристаллической структуры. Вероятность появления дефектов в стержнях монокристалла возрастает с увеличением диаметра получаемого стержня, и тем самым есть потребность в способах улучшения контроля кристаллизации. Качество монокристалла может быть охарактеризовано удельным электрическим сопротивлением материала, причем однородное удельное электрическое сопротивление по всему поперечному сечению стержня свидетельствует о высоком качестве. Давно известно, что магнитные поля могут способствовать кристаллизации, как предположили авторы Leon, Guldberg и Sailing (1981, Journal of Crystal Growth, том 55: стр. 406-408). В этом случае магнитные поля, параллельные направлению роста (то есть, аксиально ориентированные магнитные поля),были применены в традиционном методе плавающей зоны (FZ). Однако были испытаны только тонкие(50 мм в диаметре) стержни, и из результатов авторов неясно, можно ли легко масштабировать принципиальные условия процесса. Первая попытка употребления магнитных полей в промышленном масштабе была описана в патенте DD 263310. Здесь магнитные поля были приложены в поперечном направлении в обоих методах Чохральского (CZ) и плавающей зоны (FZ) для достижения улучшенных кристаллических структур в полученных кремниевых стержнях. Еще два других примера применения магнитных полей, ориентированных перпендикулярно направлению роста кристалла в процессах по методу плавающей зоны (FZ), представлены в патентах DE 10051885 и DE 10216609. В обоих случаях магнитные поля вращались в направлении вращения, противоположном таковому для кристаллического стержня. Предполагается, что этим обеспечивается лучший контроль затвердевания. В патенте DE 10259588 раскрыто применение метода Чохральского (CZ), в котором магнитное поле приложено к тиглю, содержащему расплавленный кремний, так, что поле лучше описывается как параллельное направлению роста кристалла, хотя нельзя утверждать о его однородности. В патенте 19617870 описан подход, состоящий в приложении аксиальных магнитных полей к кремниевым кристаллам, приготовленным по методу плавающей зоны (FZ) с использованием постоянных магнитов. С учетом величин напряженности магнитного поля, легко достижимых с помощью современных постоянных магнитов, этот подход может представляться привлекательным. Однако высокая температура, требуемая для расплавления кремния, скорее всего будет ограничивать этот подход, так как постоянные магниты склонны к размагничиванию при температурах, предполагаемых вблизи зоны с расплавленным кремнием. Патенты ЕР 0504929 и ЕР 0629719 относятся оба к применению аксиальных магнитных полей для выращивания монокристаллических кремниевых стержней в методе плавающей зоны (FZ). Оба этих патента предлагают получать магнитные поля подведением постоянного электрического тока к катушке соленоида, охватывающей кремниевый стержень, хотя патент ЕР 0629719 далее обсуждает приложение магнитного поля перпендикулярно направлению роста кристалла. Кремниевые стержни согласно патентам ЕР 0504929 и ЕР 0629719 медленно вращаются во время формирования монокристалла. В обоих патентах US 20030024468 и US 20030024469 использованы модифицированные методы плавающей зоны (FZ) для получения монокристаллических кремниевых стержней. Модификации состоят в том, что вместо применения традиционного вращения кремниевых стержней в одном направлении вращение выполняется в режиме попеременных направлений вращения. Эта дополнительная усложненность, как предполагается, сокращает количество дислокаций в конечном кристалле. Настоящее изобретение направлено на получение монокристалла, имеющего электрические характеристики с высокой однородностью по всему поперечному сечению. В особенности же цель изобретения заключается в представлении способа получения монокристалла, который может быть разрезан на кремниевые пластины, имеющие только незначительные колебания значений удельного электрического сопротивления, измеренные в разнообразных местах на кремниевой пластине. Настоящее изобретение относится к способу получения монокристалла, включающему стадии, на которых осуществляют: пропускание поликристаллического стержня через область нагревания для создания расплавленной-1 017453 зоны,приложение магнитного поля к расплавленной зоне и стимулирование формирования и роста монокристалла при затвердевании расплавленного материала на затравке монокристалла,отличающемуся тем, что растущий монокристалл вращается в режиме попеременного вращения в направлениях по часовой стрелке и против часовой стрелки. Способ согласно настоящему изобретению относится к типу, общеизвестному как методы плавающей зоны (FZ). Однако преимущества, полученные с использованием способа в процессах согласно методу плавающей зоны (FZ), могут быть также достигнуты в способе, основанном на процессе типа метода Чохральского (CZ). Таким образом, приложение магнитного поля к расплаву в тигле в способе по методу Чохральского (CZ), при одновременном вращении кристалла в режиме попеременного изменения направления между вращением по часовой стрелке и вращением против часовой стрелки, как предполагается, улучшит однородность монокристалла по сравнению с известными способами. Способ согласно настоящему изобретению применим для получения монокристалла из кремния,хотя с использованием этого способа могут быть также получены монокристаллы из других полупроводниковых материалов. Если обратиться к Периодической таблице элементов, таковые включают такие материалы, как элемент или смесь элементов, выбранных из отдельных элементов IV группы, пар элементов из IV группы, пар элементов из III группы и V группы, пар элементов из II группы и VI группы, и пар элементов из IV группы и VI группы. Более конкретно, полупроводниковый материал может быть выбран из группы, состоящей из кремния, германия, углерода и карбида кремния (SiC) или комбинаций таковых. Согласно определенному аспекту изобретения кремниевые монокристаллы могут быть легированы либо фосфором, либо бором. Легирующая добавка может быть введена в поликристаллический стержень или добавлена в газообразном состоянии в область плавления. Монокристаллы, полученные с использованием способа согласно настоящему изобретению, могут быть сформированы из затравки монокристалла с кристаллографической ориентацией либо 111, либо 100. Другие ориентации кристалла, такие как 110, могут быть пригодными для определенных вариантов применения, и включены в настоящее изобретение. Магнитное поле, которое является существенным для способа настоящего изобретения, может быть создано с использованием любого подходящего средства, однако в предпочтительном варианте осуществления аксиально ориентированное магнитное поле создают пропусканием постоянного электрического тока через катушку соленоида, расположенную вокруг зоны плавления. В предпочтительном варианте осуществления магнитная индукция аксиального магнитного поля варьирует в диапазоне от 0,005 до 0,015 Тл (Тесла), в более предпочтительном варианте осуществления магнитная индукция варьирует в диапазоне от 0,008 до 0,0125 Тл. Однако преимущества способа согласно настоящему изобретению могут быть также реализованы при приложении магнитного поля с более высокой магнитной индукцией в зоне плавления, например, приблизительно до 0,05 Тл. Магнитное поле предпочтительно ориентировано, по существу, аксиально относительно поликристаллического стержня. Предпочтительно магнитное поле создают в направлении и с напряженностью,достаточными для подавления процесса перемешивания до желательного уровня. Важной характеристикой способа согласно настоящему изобретению является то, что растущий монокристалл вращается в попеременном режиме так, что направления вращения сменяются с вращения по часовой стрелке на вращение против часовой стрелки и обратно. Скорость вращения в направлении по часовой стрелке может быть такой же, как скорость вращения против часовой стрелки, или они могут быть различными. В предпочтительном варианте осуществления скорости вращения являются по существу одинаковыми и имеют значение в диапазоне от 10 до 18 об/мин; более предпочтительно скорости вращения варьируют в диапазоне от 12 до 15 об/мин. Тем не менее, может быть также преимущественным применение более высоких или более низких скоростей вращения. Изменение направления вращения в основном выполняют относительно быстро. Так, изменение направления может занимать от 0,1 до 2 с, надлежащим образом от 0,2 до 0,6 с. Продолжительность вращения по часовой стрелке, используемого в способе согласно настоящему изобретению, может, по существу, равняться таковой для вращения против часовой стрелки, или же две продолжительнрсти могут быть различными. В случае равенства продолжительностей вращения по часовой стрелке и против часовой стрелки является предпочтительным, чтобы скорость вращения была различной во избежание выстраивания точек инверсии непосредственно одной над другой в формирующемся монокристаллическом стержне. Продолжительность каждого из вращений по часовой стрелке или против часовой стрелки может варьировать в диапазоне от 2 до 10 с, хотя предпочтительны продолжительности между около 4 и около 6 с. Продолжительности вращений в двух направлениях вращения не ограничиваются этим диапазоном,однако продолжительности, превышающие 10 с, могут быть преимущественными в получении определенных типов и диаметров монокристаллов. Растущий монокристалл типично вращают в плоскости вра-2 017453 щения, по существу перпендикулярной направлению роста монокристалла. Скорость роста монокристалла в основном называют как скорость вытягивания. Согласно аспекту изобретения, растущий монокристалл вытягивают со скоростью от 2 до 5 мм/мин. Полученный монокристалл в основном имеет диаметр в диапазоне от 75 до 350 мм, надлежащим образом в диапазоне от 100 до 220 мм. Способ согласно настоящему изобретению может быть использован для коротких или длинных поликристаллических стержней. В случае, когда длина стержня значительно превышает его диаметр, предпочтительно перемещать зону плавления в сторону одного конца поликристаллического стержня либо перемещением поликристаллического стержня относительно области нагревания, либо перемещением области нагревания относительно поликристаллического стержня. В определенном варианте осуществления желательно фиксировать поликристаллический стержень от вращения, тогда как в других вариантах осуществления преимущественным является вращение поликристаллического стержня со скоростью вращения от 0,5 до 40 об/мин. В способе согласно настоящему изобретению можно ориентировать поликристаллический стержень в любом направлении. Однако предпочтительно поликристаллический стержень ориентируют по существу вертикально для получения равномерного распределения расплава. Изобретение далее относится к устройству для получения монокристалла. Устройство включает нагреватель для создания зоны плавления в поликристаллическом стержне, проводник электрического тока, сформированный в виде катушки, охватывающей нагреватель, верхнюю ось для подвешивания поликристаллического стержня и нижнюю ось для поддерживания растущего монокристалла, в котором нижняя ось способна приводить растущий монокристалл во вращение в направлении по часовой стрелке в первый период времени и в направлении против часовой стрелки во второй период времени. В предпочтительном варианте осуществления нагреватель включает одновитковую высокочастотную индукционную катушку, главным образом изготовленную из меди. Проводник электрического тока в катушке предпочтительно изготовлен из меди или алюминия. В еще одном предпочтительном варианте осуществления оси далее способны обеспечивать вертикальное перемещение поликристаллического стержня и растущего монокристалла. Верхняя ось может быть либо способна фиксировать поликристаллический стержень от вращения, либо способна приводить поликристаллический стержень во вращение. Сущность изобретения поясняется на чертежах, где на фиг. 1 показана схематическая иллюстрация устройства согласно настоящему изобретению, причем устройство пригодно для получения монокристаллов соответственно способу настоящего изобретения; на фиг. 2 показан примерный профиль режима вращения, применимый для способа согласно настоящему изобретению; на фиг. 3 показан значения относительного удельного электрического сопротивления, полученные для кремниевых монокристаллов, полученных по способу согласно настоящему изобретению. Настоящее изобретение относится к области полупроводников. Более конкретно, оно относится к получению монокристаллических стержней. Термин "стержень" обычно употребляют для описания куска вещества, длина которого значительно превышает его ширину. Однако в контексте настоящего изобретения стержень также может быть таким коротким, что длина может быть равной его ширине или меньше таковой. В плане настоящего изобретения стержень в основном имеет круглое поперечное сечение, так что ширина может быть описана как диаметр. Более того, поликристаллические стержни, используемые в качестве сырьевого материала в способе согласно настоящему изобретению, не обязательно являются прямолинейными, но могут быть также слегка изогнутыми, имея по краям форму, напоминающую банан. В контексте настоящего изобретения слово "поликристаллический" не является в особенности ограниченным, но предполагается включающим материал разнообразных типов кристалличности, качество которого может быть улучшено путем обработки его способом согласно настоящему изобретению. Так,например, он может быть преимущественно переработан в "монокристалл", полученный способом согласно настоящему изобретению. Подобным образом термин "монокристалл", без ограничений, предназначен для описания результата обработки "поликристаллического стержня" с использованием способа согласно настоящему изобретению. Устройство согласно настоящему изобретению, которое применимо для исполнения способа согласно настоящему изобретению, схематически иллюстрировано на фиг. 1. Так, поликристаллический стержень (1) пропускают через область нагревания, включающую, например, охлаждаемую водой медную одновитковую высокочастотную индукционную катушку (2), для создания зоны (3) плавления. При охлаждении и затвердевании материала в зоне плавления на затравке (4) монокристалла происходит формирование и рост монокристалла (5). Во время протекания процесса на зону плавления накладывают магнитное поле, ориентированное по существу аксиально относительно поликристаллического стержня,с использованием, например, соленоидной катушки (6), окружающей зону плавления. Поликристаллический стержень подвешен на верхней оси (7), и растущий монокристалл опирается на нижнюю ось (8). По меньшей мере нижняя ось способна обеспечивать вращение растущего монокристалла и, необязательно,-3 017453 поликристаллического стержня таким образом, что они могут вращаться в режиме попеременного вращения между направлениями вращения по часовой стрелке и против часовой стрелки в плоскости вращения, по существу перпендикулярной направлению роста монокристалла, вместе с тем одновременно с возможностью перемещения зоны плавления от одного конца поликристаллического стержня к другому. Катушка, употребляемая для создания магнитного поля, может надлежащим образом состоять из медной или алюминиевой проволоки, намотанной вокруг зоны плавления в несколько витков. Таким образом, когда постоянный электрический ток пропускают через проволоку, в центре катушки формируется магнитное поле, по существу, параллельное поликристаллическому стержню и растущему монокристаллу. Магнитное поле может быть также сформировано с использованием переменного электрического тока, обычно имеющего частоту в диапазоне от 50 Гц до 100 кГц. Для некоторых вариантов применения может быть применимой частота ниже 50 Гц. Однако при низких частотах расплав имеет склонность к дестабилизации. Значения магнитной индукции магнитных полей, сформированных в соленоидных катушках, без труда можно рассчитать на основе хорошо известных физических закономерностей, касающихся электромагнетизма, но, вообще говоря, чем больше число витков и чем больше сила приложенного электрического тока (в Амперах) , тем выше достигаемое значение магнитной индукции. Надлежащим образом скомпонованное устройство может иметь достаточно много витков для достижения значений магнитной индукции приблизительно вплоть до 0,05 Тс; при использовании соленоидной катушки для создания магнитного поля величину магнитной индукции можно без труда регулировать простым корректированием подводимого электрического тока. Дополнительно проволоки могут иметь достаточно большой диаметр для сведения к минимуму энергопотребления во время генерирования магнитного поля. Тогда как в настоящее время предпочтительно формирование магнитного поля пропусканием электрического тока через катушку, для некоторых вариантов применения рассматриваются постоянные магниты. Согласно определенному аспекту изобретения силовые линии магнитного потока ориентированы,по существу, аксиально, то есть силовые линии магнитного потока, по существу, параллельны продольному размеру поликристаллического стержня, по меньшей мере в части зоны плавления. Таким образом,силовые линии магнитного потока могут быть изогнуты в некоторых частях зоны плавления и, по существу, параллельны в еще одной части. Выражение "по существу параллельные" предполагает, что силовые линии магнитного потока могут отклоняться от оси стержня на угол до 10. Желательная картина силовых линий магнитного потока может быть получена поднятием или опусканием катушки относительно зоны плавления. В то время как в общем предпочтительна соленоидная катушка, может быть желательным употребление других типов катушек, таких как катушка Гельмгольца, катушка Максвелла или бифилярная катушка. Согласно еще одному аспекту изобретения силовые линии являются, по существу, радиальными, то есть горизонтальными для вертикального поликристаллического стержня. Поликристаллический сырьевой стержень может быть получен любым подходящим способом. Согласно первому способу поликристаллический стержень получают с использованием метода Чохральского (CZ). Согласно второму способу поликристаллический стержень получают способом так называемого процесса Сименса, в котором летучее соединение, содержащее, например, кремний, разлагают для осаждения кремния на проволоке. В третьем способе монокристалл получают в двухпроходном процессе, в котором сырьевой кремний содержащий материал обрабатывают в условиях метода плавающей зоны(FZ) в первом проходе, и во втором проходе обрабатывают способом согласно настоящему изобретению. Метод плавающей зоны (FZ) в первом проходе может быть идентичным способу согласно настоящему изобретению или отличаться от такового. Поликристаллический стержень может быть зафиксирован от вращения, или может быть обеспечена возможность его вращения. В примерах, в которых поликристаллический стержень имеет возможность вращения, он может вращаться в направлении по часовой стрелке, направлении против часовой стрелки или попеременно между направлениями по часовой стрелке и против часовой стрелки. Типичный поликристаллический сырьевой стержень для применения в способе согласно настоящему изобретению имеет диаметр 90-160 мм и имеет длину до 2,5 м. Конец стержня обычно обточен или иным образом обработан для придания ему конической формы перед проведением процесса. В настоящем способе конический нижний конец такого поликристаллического стержня сначала предварительно нагревают и помещают в центре охлаждаемой водой одновитковой медной высокочастотной индукционной катушки. Электропроводный токоприемник индукционных токов, такой как графит, затем помещают под поликристаллическим стержнем с минимальным зазором. Когда на индукционную катушку подают электрический ток, в токоприемнике индуцируется круговой электрический ток, и температура токоприемника повышается. Генерированная теплота затем передается на поликристаллический стержень путем излучения. Как только часть поликристаллического материала в непосредственной близости от токоприемника начинает светиться, круговой ток может быть наведен в этом сегменте материала путем передачи высокочастотной энергии. Графитовый токоприемник индукционных токов уже больше не нужен, и его убирают из индукционной катушки. Теплота непрерывно подводится, пока конический сегмент поли-4 017453 кристаллического стержня не расплавится. Затем в расплавленный материал снизу погружают кристаллическую затравку. Как только затравка смачивается расплавленным материалом, инициируют рост кристалла опусканием затравки. Поликристаллический стержень также опускается, но с гораздо меньшей скоростью. Рост без образования дислокаций должен быть инициирован во время процесса затравливания с использованием высоких скоростей вытягивания. Как только наблюдается не содержащая дислокаций структура(что обнаруживается по появлению четко заметных боковых граней), соотношение скоростей между затравкой и поликристаллическим стержнем постепенно уменьшают так, что диаметр кристалла начинает постепенно расти. Монокристаллы, полученные с использованием способа согласно настоящему изобретению, могут иметь диаметр от около 75 до около 450 мм, хотя диаметры типично варьируют приблизительно от 100 до 200 мм. Монокристалл может быть легирован небольшими количествами примесей, которые изменяют электрические характеристики. Примеры легирующих добавок относятся к элементам III группы или V группы Периодической таблицы. Для легирования кремния в основном употребляют бор, мышьяк, фосфор и изредка галлий. Бор представляет собой легирующую добавку р-типа, наиболее часто используемую для производства кремниевых интегральных схем, поскольку он диффундирует со скоростью, которая позволяет легко контролировать глубины залегания p-n-перехода. Фосфор представляет собой легирующую добавку n-типа и типично употребляется для легирования кремниевых пластин по всему объему, тогда как мышьяк используют для диффузионных р-n-переходов, так как он диффундирует гораздо медленнее, чем фосфор, и поэтому более контролируемо. Бор может быть введен в кристаллическую структуру в условиях роста кристалла в атмосфере диборана, и фосфор может быть внедрен в структуру при росте монокристалла в атмосфере фосфина. Частота, приложенная к высокочастотной индукционной катушке, представляет собой технологический параметр, так как глубина проникновения зависит от частоты. Было высказано предположение,что оптимальная частота варьирует между 2 и 3 МГц. Когда частота составляет менее 500 кГц, может иметь место нежелательное поверхностное плавление. С другой стороны, частота выше 3 МГц повышает опасность возникновения электрической дуги. Фактором успешного роста кристалла является поддержание стабильности зоны плавления. Зона стабильна, когда внутреннее давление в зоне выше, чем наружное давление. Внутреннее давление включает поверхностное натяжение, когезионное взаимодействие между твердым веществом и жидкостью и электромагнитное давление. Два последних фактора относительно малы по сравнению с поверхностным натяжением. Наружное давление главным образом включает гидростатическое давление, обусловленное силой тяжести по высоте зоны. Гидростатическое давление прямо пропорционально высоте зоны. Поэтому зону плавления следует поддерживать более узкой, чем диаметр стержня. Монокристаллический стержень может быть вытянут с любой подходящей скоростью. В общем, из соображений экономичности процесса желательно достижение относительно высокой скорости вытягивания. Скорость вытягивания, помимо всего прочего, зависит от диаметра формируемого монокристалла. Так, для меньших диаметров могут быть достигнуты более высокие скорости вытягивания. В общем для настоящего способа пригодны скорости вытягивания в 5 мм/мин и ниже. Согласно настоящему изобретению совместное применение аксиального магнитного поля и режима попеременного вращения улучшает однородность монокристалла сравнительно с ранее известными способами. Однородность монокристалла может быть выражена в терминах значения относительного удельного электрического сопротивления (RRV). Это значение рассчитывают как отношение разности между наибольшим и наименьшим значениями удельного электрического сопротивления к наименьшему таковому, то есть: Таким образом, значение RRV выражает однородность в поперечном сечении монокристалла и поэтому может быть использовано как показатель качества кремниевых пластин, вырезанных из кристалла. В настоящее время считается, что при сочетании приложенного магнитного поля и режима попеременного вращения кристалла магнитное поле будет способствовать стабилизации центра зоны плавления. Приведенные здесь экспериментальные данные показывают, что сочетание ведет к улучшениям однородности монокристалла, каковая не могла быть достигнута при использовании по отдельности либо режима попеременного вращения, либо аксиального магнитного поля. Преимущества способа настоящего изобретения в особенности четко проявляются при получении кремниевых монокристаллов, легированных либо бором, либо фосфором, поскольку очень равномерное распределение таких легирующих добавок по всему поперечному сечению кристалла может быть обеспечено улучшенной кристаллизацией. Примеры Пример 1. Кремниевый монокристалл получили согласно способу настоящего изобретения. Кристалл диаметром 100 мм (4 дюйма) вытягивали из поликристаллического стержня с кристаллической затравкой с кристаллографической ориентацией 111, при использовании принципов метода плаваю-5 017453 щей зоны (FZ). Статическое магнитное поле со значениями магнитной индукции (от 0 вплоть до 0,02 Тл) было приложено к зоне плавления в направлении, по существу, параллельном направлению роста кристалла (то есть, параллельно продольной, оси стержня). Магнитные поля были созданы пропусканием постоянного электрического тока через медную катушку, намотанную вокруг кристалла, позволяя легко контролировать значение магнитной индукции магнитного поля. Во всех экспериментах вращение кристалла было попеременным между направлениями вращения по часовой стрелке и против часовой стрелки с продолжительностями 4 и 6 с, соответственно. Изменение направления вращения занимало максимум 0,3 с. Профиль режима попеременного вращения представлен на фиг. 2. Были протестированы скорости вращения от 10 до 18 об/мин. Во всех экспериментах скорость перемещения стержня составляла 2,8 мм/мин. Результаты экспериментов показаны на фиг. 3. В этой фигуре данные представлены как значение относительного удельного электрического сопротивления (RRV). Однородное удельное электрическое сопротивление по всему диаметру кремниевого монокристалла показано низкими значениями относительного удельного электрического сопротивления (RRV). Как показано на фиг. 3, применение магнитного поля с величинами магнитной индукции 0,01 Тл (100 Гс) обеспечивает наименьшее значение RRV независимо от скорости вращения. Однако скорость вращения от 12 до 15 об/мин приводит к превосходным результатам для значений магнитной индукции магнитного поля 0,01 Тл, которое было получено с использованием более высоких или более низких скоростей вращения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения монокристалла, включающий стадии, на которых подают поликристаллический стержень в область нагревания для образования зоны плавления,прикладывают магнитное поле к зоне плавления, причем магнитное поле создают пропусканием постоянного электрического тока через соленоидную катушку, при этом магнитное поле ориентируют,по существу, аксиально относительно поликристаллического стержня посредством размещения соленоидной катушки вокруг зоны плавления,отверждают расплавленный материал на затравке монокристалла, таким образом стимулируя формирование и рост монокристалла, при этом растущий монокристалл вращают в режиме попеременного вращения в направлениях по часовой стрелке и против часовой стрелки. 2. Способ по п.1, в котором поликристаллический стержень и затравка монокристалла включают кремний. 3. Способ по п.2, в котором кремний легирован фосфором или бором. 4. Способ по любому из пп.1-3, в котором затравка монокристалла имеет кристаллографическую ориентацию 111 или 100. 5. Способ по любому из пп.1-4, в котором значение магнитной индукции аксиального магнитного поля изменяют в диапазоне от 0,005 до 0,015 Тл. 6. Способ по любому из пп.1-5, в котором поликристаллический стержень фиксируют от вращения. 7. Способ по любому из пп.1-6, в котором поликристаллический стержень вращают со скоростью вращения от 0,5 до 40 об/мин. 8. Способ по любому из пп.1-7, в котором растущий монокристалл вращают в плоскости вращения,по существу, перпендикулярной направлению роста монокристалла. 9. Способ по любому из пп.1-8, в котором скорости вращения при вращении по часовой стрелке и против часовой стрелки варьируют в диапазоне от 10 до 18 об/мин. 10. Способ по любому из пп.1-9, в котором каждую продолжительность вращения по часовой стрелке и против часовой стрелки изменяют в диапазоне от 2 до 10 с. 11. Способ по п.10, в котором продолжительность вращения по часовой стрелке отличается от продолжительности вращения против часовой стрелки. 12. Способ по любому из пп.1-11, в котором растущий монокристалл вытягивают со скоростью от 2 до 5 мм/мин. 13. Способ по любому из пп.1-12, в котором диаметр вытягиваемого монокристалла варьируют в диапазоне от 75 до 350 мм. 14. Способ по любому из пп.1-13, в котором диаметр вытягиваемого монокристалла варьируют в диапазоне от 100 до 220 мм. 15. Способ по любому из пп.1-14, включающий относительное перемещение между поликристаллическим стержнем и областью нагревания, тем самым обеспечивая перемещение зоны плавления в сторону одного конца поликристаллического стержня. 16. Способ по любому из пп.1-15, далее включающий стадию, на которой разрезают полученный монокристалл на одну или более кремниевых пластин. 17. Устройство для получения монокристалла по любому из пп.1-16, включающее нагреватель для создания зоны плавления в поликристаллическом стержне, проводник электрического тока, выполненный в виде катушки, охватывающей нагреватель и формирующей магнитное поле, параллельное оси по-6 017453 ликристаллического стержня, верхнюю ось для подвешивания поликристаллического стержня и нижнюю ось для поддерживания растущего монокристалла, в котором нижняя ось выполнена с возможностью обеспечения вращения растущего монокристалла в направлении вращения по часовой стрелке в первый период времени и в направлении вращения против часовой стрелки во второй период времени, при этом нагреватель содержит одновитковую высокочастотную индукционную катушку. 18. Устройство по п.17, в котором проводник электрического тока катушки главным образом включает медь или алюминий. 19. Устройство по п.17 или 18, в котором каждая из верхней оси, на которой подвешен поликристаллический стержень, и нижней оси, поддерживающей растущий монокристалл, выполнена с возможностью обеспечения, по существу, вертикального перемещения поликристаллического стержня и растущего монокристалла соответственно. 20. Устройство по п.17 или 18, в котором верхняя ось фиксирует поликристаллический стержень от вращения. 21. Устройство по любому из пп.17-20, в котором верхняя ось выполнена с возможностью обеспечения вращения поликристаллического стержня.

МПК / Метки

МПК: C30B 13/26, C30B 29/06, C30B 13/32

Метки: монокристалла, получения, устройство, способ

Код ссылки

<a href="https://eas.patents.su/8-17453-sposob-i-ustrojjstvo-dlya-polucheniya-monokristalla.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для получения монокристалла</a>

Предыдущий патент: Банка, имеющая легко открываемую панель, легко открываемая панель и пластина для нее

Следующий патент: Электрическая схема для обеспечения работы зарядных устройств в параллельном режиме

Случайный патент: Композиция покрытия, содержащая один или более политиолов, и ее применение (варианты)