Способ и устройство для непрерывного получения металлического титана или его сплава

Формула / Реферат

1. Способ непрерывного производства металлического титана или его сплава путем восстановления тетрахлорида титана металлом-восстановителем, включающий поддерживание температуры в зоне реакции реактора выше точки кипения металла-восстановителя металлического титана; подачу тетрахлорида титана и металла-восстановителя в реактор для осуществления реакции и получения металлического титана или металлического сплава титана и хлорида металла-восстановителя при одновременном поддерживании металлического титана или металлического сплава титана и побочного продукта в расплавленном виде; сепарацию металлического титана или металлического сплава титана и хлорида металла-восстановителя; сбор металлического титана или металлического сплава титана в нижней части реактора и непрерывное извлечение металлического титана или металлического сплава титана из нижней части реактора; отличающийся тем, что реакцию восстановления тетрахлорида титана металлом-восстановителем и плавку полученного губчатого титана производят одновременно в вакууме в реакторе, выполненном в виде электродуговой печи.

2. Способ по п.1, отличающийся тем, что сепарацию полученного металлического титана или металлического сплава титана и хлорида металла-восстановителя производят путем откачивания хлорида металла-восстановителя из зоны реакции электродуговой печи в конденсатор.

3. Способ по п.1 или 2, отличающийся тем, что реакцию восстановления тетрахлорида титана металлом-восстановителем осуществляют при температуре в зоне реакции выше точки кипения металла-восстановителя металлического титана, но ниже точки плавления титана.

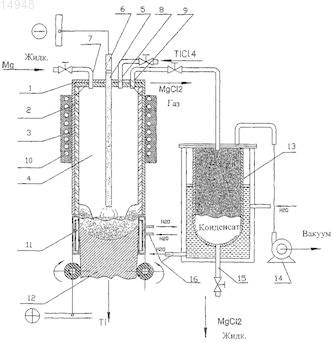

4. Устройство для непрерывного получения металлического титана или металлического титанового сплава, включающее реактор, имеющий зону реакции для установления температуры выше температуры кипения металла-восстановителя, отверстие в стенке реактора для подачи металла-восстановителя в жидком виде в зону реакции, отверстие в стенке реактора для подачи тетрахлорида титана в зону реакции, отверстие в стенке реактора для вывода из реактора хлорида металла-восстановителя; нагревательные элементы, установленные с наружной стороны реактора на уровне зоны реакции; кристаллизатор для установки затравки и формирования металлического титана; систему охлаждения кристаллизатора, отличающееся тем, что реактор выполнен в виде электродуговой печи (1), которая соединена с вакуумным насосом (14) и снабжена расходуемым электродом (6), являющимся катодом, причем анодом является расположенная в охлажденном кристаллизаторе (11) затравка (12), на верхней части которой при работе электродуговой печи (1) образуется жидкая ванна из титана или сплава титана.

5. Устройство по п.4, отличающееся тем, что стенки (2) электродуговой печи (1) выполнены из ниобия или тантала.

6. Устройство по п.5, отличающееся тем, что стенки (2) электродуговой печи (1) покрыты кожухом (3), предотвращающим поглощение кислорода и других газов.

7. Устройство по любому из пп.4-6, отличающееся тем, что расходуемый электрод (6) изготовлен из титана или титанового сплава.

8. Устройство по п.7, отличающееся тем, что расходуемый электрод (6) заполнен одним или несколькими дополнительными химическими элементами следующего ряда: алюминий, кремний, ванадий, хром, марганец, железо, кобальт, никель, медь, цирконий, ниобий, молибден, рутений, палладий, серебро, гафний, тантал, вольфрам, свинец, висмут, полоний.

9. Устройство по любому из пп.4-8, отличающееся тем, что через отверстие (9) к электродуговой печи (1) подсоединен конденсатор (13) для сбора хлорида металла-восстановителя из электродуговой печи (1), снабженный системой охлаждения (16) и трубкой (15) для слива охлажденного хлорида металла-восстановителя.

Текст

СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ТИТАНА ИЛИ ЕГО СПЛАВА(71)(73) Заявитель и патентовладелец: БЛУМБЕРГС ЕРВИНС (LV); БАЛТИК ТИТАН ЛИМИТЕД (GB) Изобретение относится к цветной металлургии, в частности, к способам непрерывного получения металлического титана и металлических титановых сплавов металлотермическим восстановлением тетрахлорида титана, а также устройствам для получения металлического титана или его сплавов. Предложенный способ непрерывного получения металлического титана и металлических титановых сплавов отличается тем, что реакцию восстановления тетрахлорида титана металлом-восстановителем и плавку полученного губчатого титана производят одновременно в вакууме в электродуговой печи. Устройство для непрерывного получения металлического титана или металлического титанового сплава отличается тем, что с целью осуществления реакции восстановления тетрахлорида титана металлом-восстановителем в вакууме с одновременной плавкой губчатого титана и получения металлического титана или его сплава, реактор выполнен в виде электродуговой печи (1), которая соединена с вакуумным насосом (14) и снабжена расходуемым электродом (6), являющимся катодом, причем анодом является жидкая ванна из титана или сплава титана, расположенная в охлаждаемом кристаллизаторе (11) на верхней части затравки (12), к которой подано напряжение. 014948 Область техники Изобретение относится к цветной металлургии, в частности к способам непрерывного получения металлического титана и металлических титановых сплавов металлотермическим восстановлением тетрахлорида титана, а также устройствам для получения металлического титана или его сплавов. Предшествующий уровень техники Известны способы получения металлического титана путем восстановления тетрахлорида титана магнием или натрием с последующим измельчением и переплавкой образовавшегося губчатого титана в вакуумных дуговых печах на слитки (вариации метода Кролла). При любом варианте технологического осуществления металлотермического восстановления методом Кролла очищенный тетрахлорид титана вводят в герметичный реактор, заполненный аргоном, в который предварительно или одновременно с тетрахлоридом титана подают очищенный металл-восстановитель. Верхний предел температуры процесса ограничен стойкостью стальной аппаратуры, а нижний предел температуры определяют точкой плавления получающихся в результате восстановления хлоридов. После завершения процесса восстановления тетрахлорида титана металлом-восстановителем и вакуумной сепарации продуктов реакции (обычно при магниетермическом производстве) производят извлечение губки титана из реактора высверливанием или выпрессовыванием. Затем производят измельчение губки титана. После чего ее переплавляют на слитки(Титан. Свойства, сырьевая база, физико-химические основы и способы получения. М.: Металлургия,1983. С. 339-342). Традиционно плавку губки титана осуществляют в вакуумно-дуговых печах или в атмосфере инертного газа. Однако плавка в вакууме имеет существенное преимущество - при плавке в вакууме ванна металла кипит, поэтому процесс удаления летучих примесей (водорода, влаги, металлавосстановителя, хлорида металла-восстановителя и других) из металлического титана протекает значительно быстрее, чем при плавке под давлением инертного газа. Металл получается лучшего качества. Одна из известных технологических схем изготовления металлических слитков титана плавкой в вакуумно-дуговых печах заключается в первичной плавке на расходуемом электроде, который изготовляют прессованием губки титана. Электрическая дуга горит между ванной расплавленного металла и расходуемым электродом, расплавленный металл которого стекает в ванну. Вторичную плавку осуществляют в изложнице с диаметром большим, чем при первичной плавке. Расходуемые электроды для вторичной плавки изготовляют путем сваривания нескольких электродов, полученных после первичной плавки(Металлургия титана. М.: Металлургия, 1964, с. 182-184). Основным недостатком известных способов является то, что процесс получения металлического титана производят в несколько этапов, что приводит к большой длительности процесса получения металлического титана и невысокой производительности устройств для реализации этих способов. Известен также способ восстановления металлов из их хлоридов металлом-восстановителем (патентUS 3847596, 12.11.1974, "Process of obtaining metals from metal halides", МПК С 22 В 5/00), заключающийся в том, что соединение восстанавливаемого металла (например, тетрахлорид титана в виде газа) и металл-восстановитель (например, жидкий магний) вводят в закрытый, вакуумированный, заранее разогретый реактор, в котором происходит экзотермическая реакция. Реакция восстановления осуществляется при температуре выше точки плавления восстанавливаемого металла и при давлении не ниже давления испаряющихся газов хлорида металла-восстановителя. Изначально титан формируется в твердом виде. В результате реакции восстановления хлорид металла-восстановителя нагревается под атмосферным давлением до температуры испарения и формируется в газообразном состоянии до тех пор, пока давление газов (давление расплавленного хлорида металла-восстановителя, давление расплавленного титана и давление инертного газа, вводимого в реактор) не достигло давления, соответствующего температуре замещения в реакции. С этого момента хлорид металла-восстановителя появляется только в жидком виде. Последующее замещение происходит при давлении образовавшегося расплава и при температуре выше точки плавления титана. В процессе этого сформировавшийся титан плавится и в реакторе формируется жидкий титан. Жидкий хлорид металла-восстановителя образует прослойку и плавает на поверхности жидкого титана. Жидкий титан выводят из реактора непрерывно в виде потока в аргоновой атмосфере или в вакууме через охлаждаемый медный тигель. Недостатком данного способа является большое насыщение получаемого металлического титана остаточным хлором, металлическим магнием, хлоридом магния, а также водородом и другими газами,полученными из примесей тетрахлорида титана и металла-восстановителя. Кроме того, промышленное применение данного способа осложнено трудностью подбора материала для реактора, который выдерживал бы температуру выше точки плавления титана. Известен также способ непрерывного производства металлического титана и устройство для его реализации (патент EP 0299791, 21.10.1992, "Method for producing metallic titanium and apparatus therefor",МПК 5 С 22 В 34/12), по количеству общих признаков принятый за ближайший аналог-прототип и предусматривающий восстановление тетрахлорида титана металлом-восстановителем. Этот способ характеризуется следующими признаками: поддерживанием в зоне реакции реактора температуры и давления,превышающего точку плавления титана и превышающего давление газообразного металлавосстановителя; подачей тетрахлорида титана и металла-восстановителя (например, магния) в реактор для осуществления реакции и получения металлического титана и побочного продукта - хлорида метал-1 014948 ла-восстановителя при одновременном поддерживании металлического титана и побочного продукта в расплавленном виде; сепарацией металлического титана и побочного продукта - хлорида металлавосстановителя, используя разницу их плотностей; сбором металлического титана в нижней части емкости реактора и непрерывным извлечением металлического титана из нижней части емкости реактора. Устройство для реализации данного способа включает реактор, имеющий зону реакции для установления температуры выше температуры плавления титана и поддерживания давления достаточного для предотвращения кипения металла-восстановителя (например, магния) и его хлорида; трубку для подачи металла-восстановителя в жидком виде в зону реакции, через боковую или верхнюю часть емкости реактора; трубку для подачи тетрахлорида титана в зону реакции через верхнюю часть емкости реактора; выпускную трубку для слива побочного продукта - хлорида металла-восстановителя из боковой части емкости реактора; нагревательные элементы, установленные с наружной стороны емкости реактора на уровне зоны реакции; устройство для непрерывного извлечения металлического титана из нижней части емкости реактора. Недостатком данного способа является необходимость поддерживания в зоне реакции высокого давления (около 50 атм) для предотвращения кипения металла-восстановителя и его хлорида, а также необходимость поддерживания в зоне реакции температуры, превышающей точку плавления титана, что связано с проблемами прорыва реактора и утечкой газов и расплавленного металла, т.е. недостаточно высоким уровнем безопасности процесса производства металлического титана. Кроме того, производство металлического титана при высоком давлении в реакторе приводит к большому насыщению получаемого металлического титана остаточным хлором, металлическим магнием, хлоридом магния, а также водородом и другими газами, полученными из примесей тетрахлорида титана и металла-восстановителя,что, в свою очередь, приводит к получению металлического титана недостаточного качества. Раскрытие изобретения Технический результат направлен на устранение недостатков прототипа и заключается в повышении уровня безопасности процесса производства металлического титана, повышении качества получаемого металлического титана и повышении производительности устройства для непрерывного производства металлического титана и металлического титанового сплава. Технический результат достигается посредством предложенного способа непрерывного производства металлического титана или металлического титанового сплава, включающего осуществление реакции восстановления тетрахлорида титана металлом-восстановителем в вакууме и одновременную плавку полученного губчатого титана в электродуговой печи постоянного тока (реакторе), снабженной расходуемым электродом, изготовленным из титана или титанового сплава и по необходимости заполненным дополнительными химическими элементами для получения титановых сплавов, при этом сепарация металлического титана и хлорида металла-восстановителя происходит благодаря разнице плотностей металлического титана или его сплава и хлорида металла-восстановителя, а также периодическому откачиванию хлорида металла-восстановителя в конденсатор. Осуществление реакции восстановления тетрахлорида титана металлом-восстановителем в вакууме позволяет повысить уровень безопасности процесса производства металлического титана, а объединение процесса восстановления тетрахлорида титана металлом-восстановителем и процесса плавки полученного губчатого титана в вакуумно-дуговой печи позволяет повысить качество получаемого металлического титана и повысить производительность устройства для непрерывного производства металлического титана и металлического титанового сплава. Устройство для непрерывного производства металлического титана или металлического титанового сплава изображено на чертеже. Оно состоит из электродуговой печи 1, стенки 2 которой выполнены из материала, способного выдерживать высокие температуры (например, ниобия или тантала) и покрыты кожухом 3 (например, из нержавеющей стали), предотвращающим поглощение кислорода и других газов, имеющей зону реакции 4 для установления температуры выше точки кипения металла-восстановителя и поддерживания вакуума для выведения остатков металла-восстановителя (например, магния) и его хлорида из зоны реакции 4; электродержатель 5 для установки расходуемого электрода 6; отверстие 7 в стенке электродуговой печи 1 для подачи металла-восстановителя в жидком виде в зону реакции 4; отверстие 8 в стенке электродуговой печи 1 для подачи тетрахлорида титана в зону реакции 4; отверстие 9 в стенке электродуговой печи 1 для вывода из зоны реакции 4 хлорида кипящего металла-восстановителя; нагревательные элементы 10, установленные с наружной стороны электродуговой печи 1 на уровне зоны реакции 4; кристаллизатор 11 для установки затравки 12 и формирования металлического титана или металлического сплава титана из нижней части электродуговой печи 1; конденсатора 13 для сбора кипящего хлорида металла-восстановителя из электродуговой печи 1,соединенного с вакуумным насосом 14 и трубкой 15 для слива охлажденного хлорида металлавосстановителя; системы охлаждения 16 кристаллизатора 11, расположенного в электродуговой печи 1, и конденсатора 13 для сбора хлорида металла-восстановителя из электродуговой печи 1. Способ непрерывного производства металлического титана или металлического титанового сплава-2 014948 заключается в следующем. В охлаждаемый кристаллизатор 11, являющийся литейной формой и расположенный в нижней части электродуговой печи 1 (реакторе), вставляют затравку 12 из металлического титана или металлического сплава титана и производят герметизацию затравки 12 в кристаллизаторе 11. В электродержатель 5, расположенный на стенке электродуговой печи 1, вставляют расходуемый электрод 6 из титана или титанового сплава и по необходимости заполненного дополнительными химическими элементами (например, алюминием, кремнием, молибденом, хромом, ванадием, марганцем, железом, никелем, висмутом, серебром, ниобием, танталом, полонием, вольфрамом, цирконием, кобальтом),который также герметизируют. Электродуговую печь 1 вакуумируют и одновременно нагревают корпус электродуговой печи 1 нагревательными элементами 10 (индуктор или печь сопротивлений) до температуры, превышающей точку кипения металла-восстановителя. После чего нагрев прекращают. Дальнейший нагрев корпуса электродуговой печи 1 в процессе производства не требуется, поскольку реакция восстановления тетрахлорида титана происходит с выделением тепла. По выбранной схеме электропитания вакуумно-дуговой печи 1 (например, "+" на затравке 12, "-" на расходуемом электроде 6) подают напряжение. В результате, верхняя часть затравки 12 расплавляется и в охлаждаемом кристаллизаторе 11 образуется жидкая ванна из титана. Электродуговая печь 1 приведена в действие для поддерживания в охлаждаемом кристаллизаторе 11 жидкой ванны из титана во время всего процесса производства титана или титанового сплава. Далее, в зону реакции 4 электродуговой печи 1 порционно подают металлвосстановитель (например, магний) в жидком виде. Через время, достаточное для испарения металлавосстановителя или одновременно, в зону реакции 4 электродуговой печи 1 подают тетрахлорид титана в жидком виде в стехиометрическом соотношении с поданным ранее металлом-восстановителем. В результате, в электродуговой печи 1 происходит реакция восстановления титана и получения побочного продукта реакции - хлорида металла-восстановителя с выделением тепла. Титан частично конденсируется на расходуемом электроде 6 (катоде), частично попадает в жидкую ванну (анод) в охлаждаемом кристаллизаторе 11. Электрическая дуга горит между ванной расплавленного титана или его сплава и расходуемым электродом 6 (изготовленным из титана или его сплава), расплавленный металл которого стекает в жидкую ванну. Хлорид металла-восстановителя закипает. Установившееся давление и температура в электродуговой печи 1 сигнализирует об окончании реакции восстановления титана. После завершения реакции восстановления включают вакуумный насос 14, расположенный со стороны конденсатора 13 для сбора хлорида металла-восстановителя и производят откачку кипящего хлорида металла-восстановителя из электродуговой печи 1 в конденсатор 13. Откачку хлорида металла-восстановителя и вакуумирование электродуговой печи 1 продолжают до создания вакуума, после чего в зону реакции 4 электродуговой печи 1 снова порционно подают металл-восстановитель в жидком виде и тетрахлорид титана в жидком виде и процесс повторяется. Процесс производства металлического титана или металлического титанового сплава происходит непрерывно. По мере надобности наращивают расходуемый электрод 6, подают в зону реакции 4 электродуговой печи 1 металл-восстановитель в жидком виде и тетрахлорид титана в жидком виде, а также удаляют из электродуговой печи 1 хлорид металла-восстановителя и извлекают(вытягивают) слиток металлического титана или металлического сплава титана, образовавшегося на затравке 12 в охлаждаемом кристаллизаторе 11. Пример. Выплавку слитка титана осуществляли в электродуговой печи 1, стенки 2 которой выполнены из ниобия. Внутренний диаметр стенок 2 электродуговой печи 1-36 мм, высота - 450 мм. В охлаждаемый кристаллизатор 11 электродуговой печи 1 вставили затравку 12 из металлического титана диаметром 36 мм. В электродержатель 5 вставили расходуемый электрод 6 из титана диаметром 10 мм. После вакуумирования объема электродуговой печи 1 до 110-3 мм рт.ст. и одновременного нагрева корпуса электродуговой печи 1 нагревательными элементами 10 до температуры в 1200C включили электродуговую печь 1 и навели ванну жидкого титана. Расходуемый электрод опускали на 1 мм каждую минуту. Далее в зону реакции 4 электродуговой печи 1 ввели магний в жидком виде в количестве 50 г; затем с задержкой в 2 с в зону реакции 4 электродуговой печи 1 ввели тетрахлорид титана в количестве 192 г. Температура в зоне реакции возрасла до 1500C. По установлению давления и температуры в электродуговой печи 1 включили вакуумный насос 14 и произвели откачку кипящего хлорида металла-восстановителя в конденсатор 13. Откачку хлорида металла-восстановителя и вакуумирование электродуговой печи 1 продолжали до создания вакуума 110-3 мм рт.ст., после чего в зону реакции 4 электродуговой печи 1 снова подали 50 г магния в жидком и через 2 с - 192 г тетрахлорида титана. Слиток металлического титана,образовавшегося на затравке 12, вытягивали со скоростью 1 мм в секунду. Вся операция длилась 1 ч 30 мин. За это время был получен слиток металлического титана весом 20 кг. Таким образом, способ и устройство для получения металлического титана и металлического титанового сплава позволяют повысить качество получаемого металлического титана, а также уровень безопасности и производительность процесса производства металлического титана. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ непрерывного производства металлического титана или его сплава путем восстановления-3 014948 тетрахлорида титана металлом-восстановителем, включающий поддерживание температуры в зоне реакции реактора выше точки кипения металла-восстановителя металлического титана; подачу тетрахлорида титана и металла-восстановителя в реактор для осуществления реакции и получения металлического титана или металлического сплава титана и хлорида металла-восстановителя при одновременном поддерживании металлического титана или металлического сплава титана и побочного продукта в расплавленном виде; сепарацию металлического титана или металлического сплава титана и хлорида металлавосстановителя; сбор металлического титана или металлического сплава титана в нижней части реактора и непрерывное извлечение металлического титана или металлического сплава титана из нижней части реактора; отличающийся тем, что реакцию восстановления тетрахлорида титана металломвосстановителем и плавку полученного губчатого титана производят одновременно в вакууме в реакторе,выполненном в виде электродуговой печи. 2. Способ по п.1, отличающийся тем, что сепарацию полученного металлического титана или металлического сплава титана и хлорида металла-восстановителя производят путем откачивания хлорида металла-восстановителя из зоны реакции электродуговой печи в конденсатор. 3. Способ по п.1 или 2, отличающийся тем, что реакцию восстановления тетрахлорида титана металлом-восстановителем осуществляют при температуре в зоне реакции выше точки кипения металлавосстановителя металлического титана, но ниже точки плавления титана. 4. Устройство для непрерывного получения металлического титана или металлического титанового сплава, включающее реактор, имеющий зону реакции для установления температуры выше температуры кипения металла-восстановителя, отверстие в стенке реактора для подачи металла-восстановителя в жидком виде в зону реакции, отверстие в стенке реактора для подачи тетрахлорида титана в зону реакции,отверстие в стенке реактора для вывода из реактора хлорида металла-восстановителя; нагревательные элементы, установленные с наружной стороны реактора на уровне зоны реакции; кристаллизатор для установки затравки и формирования металлического титана; систему охлаждения кристаллизатора, отличающееся тем, что реактор выполнен в виде электродуговой печи (1), которая соединена с вакуумным насосом (14) и снабжена расходуемым электродом (6), являющимся катодом, причем анодом является расположенная в охлажденном кристаллизаторе (11) затравка (12), на верхней части которой при работе электродуговой печи (1) образуется жидкая ванна из титана или сплава титана. 5. Устройство по п.4, отличающееся тем, что стенки (2) электродуговой печи (1) выполнены из ниобия или тантала. 6. Устройство по п.5, отличающееся тем, что стенки (2) электродуговой печи (1) покрыты кожухом(3), предотвращающим поглощение кислорода и других газов. 7. Устройство по любому из пп.4-6, отличающееся тем, что расходуемый электрод (6) изготовлен из титана или титанового сплава. 8. Устройство по п.7, отличающееся тем, что расходуемый электрод (6) заполнен одним или несколькими дополнительными химическими элементами следующего ряда: алюминий, кремний, ванадий,хром, марганец, железо, кобальт, никель, медь, цирконий, ниобий, молибден, рутений, палладий, серебро, гафний, тантал, вольфрам, свинец, висмут, полоний. 9. Устройство по любому из пп.4-8, отличающееся тем, что через отверстие (9) к электродуговой печи (1) подсоединен конденсатор (13) для сбора хлорида металла-восстановителя из электродуговой печи (1), снабженный системой охлаждения (16) и трубкой (15) для слива охлажденного хлорида металла-восстановителя.

МПК / Метки

МПК: F27B 3/08, C22B 34/12

Метки: титана, устройство, сплава, способ, металлического, непрерывного, получения

Код ссылки

<a href="https://eas.patents.su/6-14948-sposob-i-ustrojjstvo-dlya-nepreryvnogo-polucheniya-metallicheskogo-titana-ili-ego-splava.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для непрерывного получения металлического титана или его сплава</a>

Предыдущий патент: Функциональная модель игровой системы как способ осуществления интерактивной sms-игры

Следующий патент: Конденсационная сушилка с тепловым насосом и способ её работы

Случайный патент: Синтез стирилпиридинов, меченных радиоактивным изотопом 18f, из предшественников тозилата и их стабильные фармацевтические композиции