Способ приготовления катодного материала для литиевых аккумуляторных батарей

Формула / Реферат

1. Способ приготовления катодного материала для литиевых аккумуляторных батарей, включающий

приготовление смеси по меньшей мере с одним соединением лития, по меньшей мере с одним соединением двухвалентного железа, по меньшей мере одним соединением фосфора и по меньшей мере с одной углеродной добавкой;

отжиг смеси в окислительной атмосфере и

спекание смеси при инертной атмосфере.

2. Способ по п.1, в котором спекание включает первое спекание и второе спекание и отжиг проводят перед первым спеканием.

3. Способ по п.1, в котором спекание включает первое спекание и второе спекание и отжиг проводят между первым спеканием и вторым спеканием.

4. Способ по п.1, в котором спекание включает первое спекание и второе спекание, а отжиг включает первый отжиг и второй отжиг, при этом первый отжиг проводят перед первым спеканием, а второй отжиг проводят между первым спеканием и вторым спеканием.

5. Способ по любому из пп.1-3, в котором отжиг проводят при температуре от 60 до 250°С в течение от 1 до 10 ч, а окислительная атмосфера содержит по меньшей мере 21 об.% кислорода.

6. Способ по п.4, в котором первый отжиг и второй отжиг, каждый, проводят при температуре от 60 до 250°С в течение от 1 до 10 ч, а окислительная атмосфера содержит по меньшей мере 21 об.% кислорода.

7. Способ по п.1, в котором спекание проводят при температуре от 300 до 900°С в течение от 3 до 20 ч.

8. Способ по любому из пп.2-4, в котором первое спекание проводят при температуре от 300 до 600°С в течение от 3 до 12 ч, а второе спекание проводят при температуре от 700 до 900°С в течение от 5 до 20 ч.

9. Способ по п.1, в котором смесь содержит соединения лития, двухвалентного железа и фосфора при молярном отношении Li:Fe:Р в пределах 1-1,05:1:1, а соединение двухвалентного железа и углеродную добавку - при молярном отношении Fe:С в пределах 1:0,5-1,5.

10. Способ по любому из пп.1-3, дополнительно включающий измельчение смеси до или после отжига.

11. Способ по п.4, дополнительно включающий измельчение смеси до или после первого отжига.

12. Способ по любому из пп.1-4, дополнительно включающий добавление в смесь по меньшей мере одного соединения металла М, выбранного из оксидов, гидроксидов, хлоридов, нитратов, карбонатов, сульфатов и органических солей Mg, Cr, Са и Zr, и при этом смесь содержит соединения лития, металла М, двухвалентного железа и фосфора при молярном отношении Li:М:Fe:Р в пределах 1-1,05:X:1-Х:1, в которых 0<X≤0,3.

13. Катодный материал для литиевых аккумуляторных батарей, приготовленный способом по любому из пп.1-12.

Текст

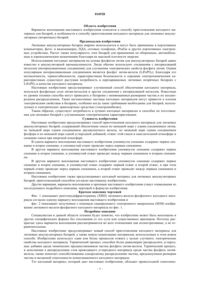

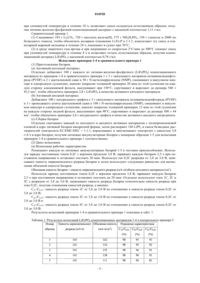

СПОСОБ ПРИГОТОВЛЕНИЯ КАТОДНОГО МАТЕРИАЛА ДЛЯ ЛИТИЕВЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ Изобретение относится к способу приготовления катодного материала для литиевых аккумуляторных батарей и к приготовленному таким способом катодному материалу для литиевых аккумуляторных батарей. Задача изобретения - обеспечить лучший катодный материал и способ его приготовления с улучшенными электрическими характеристиками. Поставленная задача решается тем, что способ включает приготовление смеси с по меньшей мере одним соединением лития, по меньшей мере одним соединением двухвалентного железа, по меньшей мере одним соединением фосфора и по меньшей мере одной углеродной добавкой; отжиг смеси в окислительной атмосфере и спекание смеси при инертной атмосфере. Процесс отжига может быть осуществлен до и/или после процесса спекания. Различными процессами отжига, нагрева и спекания углеродное содержимое может быть более равномерно распределено среди частиц фосфата лития-железа, таким образом обеспечивая катодный материал с более высокой насыпной плотностью, более высокой объемной плотностью и превосходными электрическими свойствами.(71)(73) Заявитель и патентовладелец: БИД КОМПАНИ ЛИМИТЕД (CN) 016928 Область изобретения Варианты воплощения настоящего изобретения относятся к способу приготовления катодного материала для батарей, в особенности к способу приготовления катодного материала для литиевых аккумуляторных (вторичных) батарей. Предпосылки изобретения Литиевые аккумуляторные батареи широко используются и могут быть применены в портативных компьютерах, фото- и видеокамерах, ПДА, сотовых телефонах, iPod'ax и других портативных электронных устройствах. Растет также популярность этих батарей для применения по оборонным, автомобильным и аэрокосмическим назначениям благодаря их высокой плотности энергии. Использование катодных материалов на основе фосфатов лития для аккумуляторных батарей давно известно в аккумуляторной промышленности. Люди обычно используют соединения с интеркаляцией металлов (интеркаляционные соединения) для улучшения электрических свойств фосфата лития. Одним популярным интеркаляционным соединением является фосфат лития-железа (LiFePO4). Благодаря его нетоксичности, термостабильности, характеристикам безопасности и хорошим электрохимическим характеристикам существует растущая потребность в перезаряжаемых литиевых вторичных батареях сLiFePO4 в качестве катодного материала. Настоящее изобретение предусматривает улучшенный способ обеспечения катодного материала,используя фосфатные соли лития-металлов и другие соединения с интеркаляцией металлов. Известные из уровня техники способы могут приводить к батареям с меняющимися размерами частиц и их неоднородным распределением. Такие негомогенные частицы катодных материалов могут привести к плохим электрическим свойствам в батареях, особенно когда такие требования необходимы для батарей, используемых в электрических транспортных средствах (электромобилях). Таким образом, существует потребность в лучших катодных материалах и способах их изготовления для литиевых батарей с улучшенными электрическими характеристиками. Сущность изобретения Настоящее изобретение предусматривает способ приготовления катодного материала для литиевых аккумуляторных батарей, содержащий обеспечение смеси по меньшей мере с одним соединением лития,по меньшей мере одним соединением двухвалентного железа, по меньшей мере одним соединением фосфора и по меньшей мере одной углеродной добавкой; отжиг этой смеси в окислительной атмосфере и спекание смеси при инертной атмосфере. В одном варианте воплощения настоящего изобретения упомянутое спекание содержит первое спекание и второе спекание, и упомянутый отжиг проводят перед первым спеканием. В другом варианте воплощения настоящего изобретения упомянутое спекание содержит первое спекание и второе спекание, и упомянутый отжиг проводят между первым спеканием и вторым спеканием. В другом варианте воплощения настоящего изобретения упомянутое спекание содержит первое спекание и второе спекание, и упомянутый отжиг содержит первый отжиг и второй отжиг, и при этом первый отжиг проводят перед первым спеканием, а второй отжиг проводят между первым спеканием и вторым спеканием. Настоящее изобретение также предусматривает катодный материал для литиевых аккумуляторных батарей, приготовленный способом согласно настоящему изобретению. Другие вариации, варианты воплощения и признаки настоящего изобретения станут очевидными из последующего подробного описания, чертежей и формулы изобретения. Краткое описание чертежей Фиг. 1 показывает рентгенодифрактограмму (XRD) литиевого-железо-фосфатного катодного материала согласно одному варианту воплощения настоящего изобретения и фиг. 2 показывает полученное с помощью сканирующего электронного микроскопа (SEM) изображение литиевого-железо-фосфатного катодного материала по фиг. 1. Подробное описание Специалистам в данной области техники будет понятно, что изобретение может быть воплощено в других специфических формах без отклонения от его сути или существенных признаков. Поэтому раскрытые здесь варианты воплощения рассматриваются во всех отношениях как иллюстративные, а не ограничительные. Настоящее изобретение предусматривает новый способ приготовления катодного материала для литиевых аккумуляторных батарей, а также новую композицию материалов, используемых в этом новом способе. Изобретение использует один или более процессов отжига с целью улучшить электрические свойства катодного материала. Термический процесс способен более равномерно распределить углеродные добавки среди химических предшественников частиц фосфата лития-железа. Термический процесс,в дополнение к распределению слоя проводящего углеродного материала среди частиц фосфата литияжелеза, также помогает способствованию однородному распределению частиц, предсказуемым размерам частиц и желаемой гомогенности композиционного катодного материала. Тот катодный материал, который дает настоящее изобретение, обладает превосходной гомогенно-1 016928 стью частиц и высокой электрической емкостью, особенно при сильных электрических разрядах. Такие катодные материалы лучше подходят для применения, включая, но не ограничиваясь ими, электрические транспортные средства и переносные компьютеры (ноутбуки). Общая процедура по изобретению включает в себя способ приготовления литиево-железофосфатного катодного активного материала для литиевых аккумуляторных батарей, содержащий обеспечение смеси по меньшей мере с одним соединением лития, по меньшей мере одним соединением двухвалентного железа, по меньшей мере одним соединением фосфора и по меньшей мере одной углеродной добавкой; отжиг смеси в окислительной атмосфере и спекание смеси при инертной атмосфере. Упомянутый отжиг может быть проведен при температуре примерно от 60 до 250 С в течение примерно от 1 до 10 ч, а окислительная атмосфера имеет содержание кислорода по меньшей мере 21 об.%. А упомянутое спекание может быть выполнено при температуре примерно от 300 до 900 С в течение примерно от 3 до 20 ч. Способ может дополнительно содержать измельчение смеси до или после упомянутого отжига. Кроме того, способ может также содержать обеспечение в смеси по меньшей мере одного соединения металла, причем эти соединения металла включают одно или более соединение, выбранное из оксидов,гидроксидов, хлоридов, нитратов, карбонатов, сульфатов и солей магния (Mg), хрома (Cr), кальция (Са) и циркония (Zr), и при этом соединения лития, металла, двухвалентного железа и фосфора способны обеспечить молярные отношения Li:М:Fe:Р в пределах 1-1,05:X:1-Х : 1, в которых 0 Х 0,3. В одном варианте воплощения настоящего изобретения упомянутое спекание может содержать первое спекание и второе спекание, и упомянутый отжиг проводят перед первым спеканием. Упомянутый отжиг может быть проведен при температуре примерно от 60 до 250 С в течение примерно от 1 до 10 ч, а окислительная атмосфера имеет содержание кислорода по меньшей мере 21 об.%. Первое спекание может быть выполнено при температуре от 300 до 600 С в течение от 3 до 12 ч; второе спекание может быть выполнено при температуре примерно от 700 до 900 С в течение от 5 до 20 ч. Предпочтительно первое спекание может быть выполнено при температуре примерно от 350 до 550 С в течение от 4 до 8 ч,а второе спекание может быть выполнено при температуре примерно от 750 до 850 С в течение от 8 до 15 ч. Способ может дополнительно содержать измельчение смеси до или после упомянутого отжига. Кроме того, способ может также содержать обеспечение в смеси по меньшей мере одного соединения металла, причем эти соединения металла включают одно или более соединение, выбранное из оксидов,гидроксидов, хлоридов, нитратов, карбонатов, сульфатов и солей Mg, Cr, Са и Zr, и при этом соединения лития, металла, двухвалентного железа и фосфора способны обеспечить молярные отношения Li:М:Fe:Р в пределах 1-1,05:X: -Х:1, в которых 0X0,3. В одном варианте воплощения настоящего изобретения упомянутое спекание может содержать первое спекание и второе спекание и упомянутый отжиг выполняют между первым спеканием и вторым спеканием. Упомянутый отжиг может быть выполнен при температуре примерно от 60 до 250 С в течение примерно от 1 до 10 ч, а окислительная атмосфера имеет содержание кислорода по меньшей мере 21 об.%. Первое спекание может быть выполнено при температуре от 300 до 600 С в течение от 3 до 12 ч; второе спекание может быть выполнено при температуре примерно от 700 до 900 С в течение от 5 до 20 ч. Предпочтительно первое спекание можно выполнять при температуре примерно от 350 до 550 С в течение от 4 до 8 ч, при этом второе спекание можно выполнять при температуре примерно от 750 до 850 С в течение от 8 до 15 ч. Способ может дополнительно содержать измельчение смеси до или после упомянутого отжига. Кроме того, способ может также содержать обеспечение в смеси по меньшей мере одного соединения металла, причем эти соединения металла включают одно или более соединение, выбранное из оксидов, гидроксидов, хлоридов, нитратов, карбонатов, сульфатов и солей Mg, Cr, Са и Zr, и при этом соединения лития, металла, двухвалентного железа и фосфора способны обеспечить молярные отношения Li:М:Fe:Р в пределах 1-1,05:Х:1-Х:1, в которых 0 Х 0,3. В другом варианте воплощения настоящего изобретения упомянутое спекание может содержать первое спекание и второе спекание, а упомянутый отжиг содержит первый отжиг и второй отжиг; и при этом первый отжиг проводят перед первым спеканием, а второй отжиг проводят между первым спеканием и вторым спеканием. Каждый из первого отжига и второго отжига может быть проведен при температуре примерно от 60 до 250 С в течение от 1 до 10 ч, а окислительная атмосфера имеет содержание кислорода по меньшей мере 21 об.%. Первое спекание можно проводить при температуре от 300 до 600 С в течение от 3 до 12 ч, а второе спекание можно проводить при температуре примерно от 700 до 900 С в течение от 5 до 20 ч. Предпочтительно первое спекание можно выполнять при температуре примерно от 350 до 550 С в течение от 4 до 8 ч, при этом второе спекание можно выполнять при температуре примерно от 750 до 850 С в течение от 8 до 15 ч. Способ может дополнительно содержать измельчение смеси до или после первого отжига. Кроме того, способ может также содержать обеспечение в смеси по меньшей мере одного соединения металла, причем эти соединения металла включают одно или более соединение, выбранное из оксидов, гидроксидов, хлоридов, нитратов, карбонатов, сульфатов и солей Mg,Cr, Са и Zr, и при этом соединения лития, металла, двухвалентного железо и фосфора способны обеспечить молярные отношения Li:М:Fe:Р в пределах 1-1,05:X:1-Х:1, в которых 0 Х 0,3. В этом примере отжиг подразумевает термическую обработку смеси в окислительной среде.-2 016928 Как обсуждено выше, данный способ включает отжиг смеси в окислительной атмосфере до и/или после первого спекания. Процесс отжига необходим после первого спекания потому, что возможно появление воздушных пузырьков в смеси после процесса спекания. Аналогично, подвергая смесь процессу отжига перед первым спеканием, можно заставить образовываться воздушные пузырьки, тем самым уплотняя структуру композиционных частиц фосфата лития-железа. В то же время, после первого спекания инертную или защитную атмосферу можно приостановить, осуществляя окислительную атмосферу для целей отжига так, что процесс спекания гарантирует, что смесь не будет подвергаться быстрому уменьшению температуры. Иными словами, переход между процессами отжига и спекания может быть осуществлен плавно, чтобы сделать минимальными термические изменения. Такое выполнение технологических операций может позволить достичь необходимой экономии энергии. Не существует ограничений по термическим условиям раскрытых здесь вариантов воплощения. Температуры, которые слишком высоки, могут привести к выгоранию углерода, при этом слишком низкие температуры могут привести к неполному окислению соединения двухвалентного железа. Соответственно, термический процесс может быть осуществлен при температурах в диапазоне от примерно 60 до 250 С за время от 1 до 10 ч с окислительной атмосферой, имеющей содержание кислорода по меньшей мере 21 об.%. Эти параметры способны позволить двухвалентному железу превратиться или окислиться в трехвалентное железо без выноса или преждевременного расходования углеродных добавок. Кроме того, нет ограничений на типы окислительной атмосферы, включая подачу потока кислорода для осуществления термического процесса, как описано выше. В этих вариантах воплощения соединения лития, двухвалентного железа и фосфора способны обеспечить молярные отношения Li:Fe:Р в пределах 1-1,05:1:1. Кроме того, количество углеродной добавки и соединения двухвалентного железа способно обеспечить молярные отношения Fe:С в пределах 1:0,5-1,5. Соединение лития включает одно или более соединение, выбранное из Li2CO3, LiOH, Li2C2O4,CH3COOLi, LiH2PO4 и Li3PO4, соединение двухвалентного железа включает одно или более соединение,выбранное из оксолата железа(II), ацетата железа(II), хлорида железа(II) и сульфата железа(II), соединение фосфора включает одно или более соединение, выбранное из NH4H2PO4, (NH4)2HPO4, LiH2PO4,N3PO4 и (NH4)3PO4, а углеродная добавка включает один или более вещество, выбранное из сополимера бензола-нафталина-фенантрена, двойного сополимера бензола-фенантрена, двойного сополимера бензола-антрацена, полибензола, растворимого крахмала, поливинилового спирта, сахарозы, глюкозы, мочевины, феноло-альдегидного полимера, фурфурольного полимера, искусственного графита, натурального графита, сверхпроводящей ацетиленовой сажи, ацетиленовой сажи и мезоуглеродных микросфер. Понятно, что могут быть включены и другие соединения лития, двухвалентного железа и фосфора и углеродные добавки, известные из уровня техники. Соединения лития, двухвалентного железа и фосфора и углеродные добавки могут быть смешаны и измельчены с помощью подходящих шаровых мельниц и методов, известных из уровня техники. В одном примере проводимый с помощью шаровой мельницы способ включает смешивание соединений лития, двухвалентного железа и фосфора и углеродных добавок в органическом растворителе и измельчение это смеси в шаровой мельнице. Органическим растворителем может быть этанол и/или спирт, а отношение органического растворителя к весу смеси может составлять примерно 1-2:1. Следует понимать,что могут быть использованы и другие типы и количества органического растворителя, что понятно специалистам в данной области техники. В одном примере скорость шаровой мельницы может быть в диапазоне от 500 до 1000 об./мин, при этом время измельчения в такой мельнице может составлять в диапазоне от 20 до 70 ч. Могут быть приняты и другие скорости и продолжительность процесса. В одном варианте воплощения шаровая мельница включает высокоэнергетическую шаровую мельницу, такую как планетарная шаровая мельница, которая может, возможно, обеспечить лучшее управление размером частиц посредством обеспечения мелких частиц, способных прилипать в промежутках между более крупными частицами, таким образом увеличивая насыпную плотность материала. В некоторых вариантах воплощения могут быть также использованы и другие шаровые мельницы, способные управлять размером частиц и распределением таких частиц. Раскрытые здесь варианты воплощения могут быть реализованы в защитной атмосфере с инертным или восстановительным газом или смесью газов. Инертная или восстановительная атмосфера содержит газы или смеси газов, которые не будут вступать в реакцию с продуктом химической реакции, включая и подобные водороду, азоту, монооксиду углерода, разложенному аммиаку, и инертные газы, такие как гелий, неон, аргон, криптон, ксенон и радон. В одном примере поток инертного или восстановительного газа может быть статическим. В других примерах газ может протекать с расходом от 2 до 50 литров в минуту (л/мин). Следует признать, что могут быть использованы и другие методы измельчения или размалывания, включающие способы нагревания, спекания или высушивания смесей с инертной атмосферой и/или без нее, как понятно специалистам в данной области техники. В других вариантах воплощениях в смесь соединения лития, соединения двухвалентного железа,соединения фосфора и углеродной добавки могут быть добавлены соединения металла М. Эти соединения металла М могут быть одним или более соединением, выбранным из оксидов, гидроксидов, хлоридов, нитратов, карбонатов, сульфатов и органических солей Mg, Cr, Са и Zr. В одном примере соедине-3 016928 ния лития, металла М, двухвалентного железа и фосфора способны обеспечить молярные отношения Li: М:Fe:Р в пределах 1-1,05:X:1-Х:1, в которых 0X0,3. Далее, количество соединения двухвалентного железа и углеродной добавки, которые могут быть включены, способно обеспечить молярные отношенияFe:С в пределах 1:0,5-1,5. Ниже приведены различные варианты воплощения литиево-железо-фосфатного (LiFePO4) композиционного катодного материала в соответствии с раскрытым здесь изобретением. Пример 1.(1) Смешивают 185 г Li2CO3, 900 г оксолата железа(II), 575 г NH4H2PO4, 150 г глюкозы и 2000 мл безводного этанола, чтобы обеспечить молярное отношение Li:Fe:Р в 1:1:1, измельчают эту смесь в планетарной шаровой мельнице в течение 24 ч, извлекают и сушат при 70 С;(2) в среде защитного газа аргона и при нагревании со скоростью 2 С/мин до 500 С спекают смесь при 500 С в течение 4 ч;(3) охлаждают смесь до 200 С, подвергают воздействию кислорода и нагревают при упомянутой температуре в течение 2 ч, позволяют смеси естественным образом охладиться до комнатной температуры;(4) добавляют к смеси 1000 мл этанола, измельчают смесь в планетарной шаровой мельнице в течение 1,5 ч, извлекают и сушат при 70 С; и(5) в среде защитного газа аргона и при нагревании со скоростью 10 С/мин до 750 С спекают смесь при упомянутой температуре в течение 15 ч, позволяют смеси естественным образом охладиться, получив литиево-железно-фосфатный композиционный материал с насыпной плотностью 1,12 г/мл. На аппарате Rigaku D/MAX-2200 снимали рентгенодифрактограмму (XRD) литиево-железнофосфатного композиционного материала, которая показана на фиг. 1, а изображение в сканирующем электронном микроскопе (SEM) получали на аппарате Shimadzu SSX-550, и оно показано на фиг. 2. Пример 2.(1) Смешивают 520 г NH2PO4 900 г оксолата железа(II), 745 г (NH)3PO4, 90 г ацетиленовой сажи и 2000 мл безводного этанола, чтобы обеспечить молярное отношение Li:Fe:Р в 1:1:1, измельчают эту смесь в планетарной шаровой мельнице в течение 35 ч, извлекают и сушат при 70 С;(2) в среде защитного газа аргона и при нагревании со скоростью 2 С/мин до 350 С спекают смесь при 350 С в течение 8 ч;(3) охлаждают смесь до 150 С, подвергают воздействию кислорода и нагревают в течение 5 ч, позволяют смеси охладиться естественным образом до комнатной температуры;(4) добавляют к смеси 1000 мл этанола, измельчают смесь в планетарной шаровой мельнице в течение 1 ч, извлекают и сушат при 70 С; и(5) в среде защитного газа аргона и при нагревании со скоростью 10 С/мин до 850 С спекают смесь при упомянутой температуре в течение 8 ч, позволяют смеси охладиться естественным образом, получив литиево-железно-фосфатный композиционный материал с насыпной плотностью 1,08 г/мл. Пример 3.(1) Смешивают 520 г LiH2PO4, 873 г оксолата железа(II), 745 г (NH4)3PO4, 150 г СаСО 3, 30 г натурального графита и 2000 мл безводного этанола, чтобы обеспечить молярное отношение Li:Са:Fe:Р в 1: 0,03:0,97:1, измельчают эту смесь в планетарной шаровой мельнице в течение 30 ч, извлекают и сушат при 70 С;(2) в среде защитного газа аргона и при нагревании со скоростью 2 С/мин до 450 С спекают смесь при упомянутой температуре в течение 7 ч;(3) охлаждают смесь до 100 С, подвергают воздействию кислорода и нагревают в течение 8 ч, позволяют смеси охладиться естественным образом до комнатной температуры;(4) добавляют к смеси 1000 мл этанола, измельчают смесь в планетарной шаровой мельнице в течение 1 ч, извлекают и сушат при 70 С; и(5) в среде защитного газа аргона и при нагревании со скоростью 10 С/мин до 800 С спекают смесь при упомянутой температуре в течение 10 ч, позволяют смеси охладиться естественным образом,получив литиево-железно-фосфатный композиционный материал с насыпной плотностью 1,10 г/мл. Пример 4.(1) Смешивают 120 г LiOH, 891 г оксолата железа(II), 660 г (NH4)2HPO4, 2,9 г Mg(OH)2, 130 г сахарозы и 2000 мл безводного этанола, чтобы обеспечить молярное отношение Li:Mg:Fe:Р в 1:0,01:0,99:1, измельчают эту смесь в планетарной шаровой мельнице в течение 25 ч, извлекают и сушат при 70 С;(2) увеличивают температуру до 100 С, подвергают воздействию кислорода и нагревают смесь при упомянутой температуре в течение 8 ч, и позволяют смеси охладиться естественным образом до комнатной температуры;(3) в среде защитного газа аргона и при нагревании со скоростью 2 С/мин до 450 С спекают смесь при упомянутой температуре в течение 7 ч;(4) добавляют к смеси 1000 мл этанола, измельчают смесь в планетарной шаровой мельнице в течение 1 ч, извлекают и сушат при 70 С; и(5) в среде защитного газа аргона и при нагревании со скоростью 10 С/мин до 800 С спекают смесь-4 016928 при упомянутой температуре в течение 10 ч, позволяют смеси охладиться естественным образом, получив литиево-железно-фосфатный композиционный материал с насыпной плотностью 1,11 г/мл. Сравнительный пример 1.(1) Смешивают 185 г Li2CO3, 720 г оксолата железа(II), 575 г NH4H2PO4, 150 г глюкозы и 2000 мл безводного этанола, чтобы обеспечить молярное отношение Li:Fe:Р в 1:1:1, измельчают эту смесь в планетарной шаровой мельнице в течение 24 ч, извлекают и сушат при 70 С;(2) в среде защитного газа аргона и при нагревании со скоростью 2 С/мин до 500 С спекают смесь при упомянутой температуре в течение 4 ч и позволяют остыть естественным образом, получив композиционный материал LiFePO4 с насыпной плотностью 0,78 г/мл. Испытание примеров 1-4 и сравнительного примера 1(а) Активный катодный материал. Отдельно добавляют 100 г каждого из литиево-железно-фосфатного (LiFePO4) композиционного материала из примеров 1-4 и сравнительного примера 1 с 3 г связующего материала поливинилиденфторида (PVDF) и 2 г ацетиленовой сажи к 50 г N-метилпирролидона (NMP), смешивают в вакуумном миксере в однородную суспензию, наносят покрытие толщиной примерно 20 мкм из этой суспензии на каждую сторону алюминиевой фольги, высушивают при 150 С, скручивают и вырезают до размера 54043,5 мм 2, чтобы обеспечить примерно 2,8 г LiFePO4 в качестве активного катодного материала.(b) Активный анодный материал. Добавляют 100 г натурального графита с 3 г связующего материала поливинилиденфторида (PVDF) и 3 г проводящего агента ацетиленовой сажи к 100 г N-метилпирролидона (NMP), смешивают в вакуумном миксере в однородную суспензию, наносят покрытие толщиной примерно 12 мкм из этой суспензии на каждую сторону медной фольги, высушивают при 90 С, скручивают и вырезают до размера 50044 мм 2, чтобы обеспечить примерно 2,6 г натурального графита в качестве активного анодного ингредиента.(с) Сборка батареи. Отдельно сматывают каждый из катодного и анодного активных материалов с полипропиленовой пленкой в ядро литиевой батареи квадратной формы, затем растворяют 1 М LiPF6 в смеси безводных растворителей электролита EC/EMC/DEC = 1:1:1, впрыскивают и запечатывают электролит с емкостью 3,8 г/Ач в ядро батареи, получив литиевые аккумуляторные батареи с номерами образцов 1-5 для испытания примеров 1-4 и сравнительного примера 1 соответственно.(а) Испытание рабочих характеристик. Размещают каждую из литиевых аккумуляторных батарей 1-5 в тестовое приспособление. Используя зарядку постоянным током 0,2 С с верхним пределом 3,8 В, заряжают каждую батарею 2,5 ч при постоянном напряжении и оставляют постоять 20 мин. Используя ток 0,2 С разрядки от 3,8 до 3,0 В, записывают емкость первоначального разряда батареи и затем используют следующее равенство для вычисления объемной емкости батареи. Объемная емкость батареи = емкость первоначального разряда (мАч)/объем катодного материала (см 3). Используя зарядку постоянным током 0,2 С с верхним пределом 3,8 В, заряжают каждую батарею 2,5 ч при постоянном напряжении и оставляют постоять на 20 мин. Отдельно используют токи 1 С, 2 С и 5 С с разрядом от 3,8 до 3,0 В, записывают емкость разряда батареи относительно емкости разряда при токе 0,2 С, получая отношения емкостей разряда, а именно:C1C/C0,2C: емкость разряда током 1 С от 3,8 до 3,0 В по отношению к емкости разряда током 0,2 С от 3,8 до 3,0 В;C2C/C0,2C: емкость разряда током 2 С от 3,8 до 3,0 В по отношению к емкости разряда током 0,2 С от 3,8 до 3,0 В иC5C/C0,2C: емкость разряда током 5 С от 3,8 до 3,0 В по отношению к емкости разряда током 0,2 С от 3,8 до 3,0 В; Результаты испытаний примеров 1-4 и сравнительного примера 1 показаны в табл. 1. Таблица 1. Результаты испытаний LiFePO4 композиционных материалов 1-4 и контрольного примера 5-5 016928 Обратимся теперь к фиг. 1, показывающей рентгенодифрактограмму (XRD) литиево-железофосфатного катодного материала согласно примеру 1 раскрытого здесь варианта воплощения, имеющего кристаллическую структуру типа оливина и хороший рост и развитие кристаллов. Обратимся теперь к фиг. 2, показывающей полученное с помощью сканирующего электронного микроскопа (SEM) изображение при увеличении 5000 литиево-железо-фосфатного катодного материала согласно примеру 1 раскрытого здесь варианта воплощения. На чертеже можно видеть, что кристаллы композиционного катодного материала LiFePO4 относительно однородны по размеру при относительно однородном распределении частиц по нему. Из данных табл. 1 можно видеть, что композиционные катодные материалы LiFePO4 согласно примерам 1-4 данных вариантов воплощения могут обеспечить более высокую объемную емкость, чем в сравнительном примере 1. Далее, характеристики разряда большими токами из примеров 1-4 сохраняются в среднем более чем на 98, 95 и 91% при разрядных токах 1 С, 2 С и 5 С соответственно. Таким образом,литиево-железо-фосфатные катодные материалы для литиевых аккумуляторных батарей и способы их изготовления согласно раскрытым здесь вариантам воплощения способны обеспечить превосходные рабочие характеристики относительно контрольного примера и других подобных литиево-железофосфатных катодных материалов, существующих сейчас на рынке. Раскрытые здесь варианты воплощения, включающие соединения двухвалентного железа, проще измельчить, чтобы обеспечить более равномерные и гомогенные частицы фосфата лития-железа. Различными процессами отжига, нагрева и спекания углеродное содержимое может быть более равномерно распределено среди частиц фосфата лития-железа, таким образом обеспечивая катодный материал с более высокой насыпной плотностью, более высокой объемной емкостью и в целом повышенными электрическими свойствами. Хотя изобретение было подробно описано со ссылками на несколько вариантов воплощения, существуют дополнительные вариации и модификации в пределах объема и сути изобретения, как описано и определено в нижеследующей формуле изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ приготовления катодного материала для литиевых аккумуляторных батарей, включающий приготовление смеси по меньшей мере с одним соединением лития, по меньшей мере с одним соединением двухвалентного железа, по меньшей мере с одним соединением фосфора и по меньшей мере с одной углеродной добавкой; отжиг смеси в окислительной атмосфере и спекание смеси при инертной атмосфере. 2. Способ по п.1, в котором спекание включает первое спекание и второе спекание и отжиг проводят перед первым спеканием. 3. Способ по п.1, в котором спекание включает первое спекание и второе спекание и отжиг проводят между первым спеканием и вторым спеканием. 4. Способ по п.1, в котором спекание включает первое спекание и второе спекание, а отжиг включает первый отжиг и второй отжиг, при этом первый отжиг проводят перед первым спеканием, а второй отжиг проводят между первым спеканием и вторым спеканием. 5. Способ по любому из пп.1-3, в котором отжиг проводят при температуре от 60 до 250 С в течение от 1 до 10 ч, а окислительная атмосфера содержит по меньшей мере 21 об.% кислорода. 6. Способ по п.4, в котором первый отжиг и второй отжиг, каждый, проводят при температуре от 60 до 250 С в течение от 1 до 10 ч, а окислительная атмосфера содержит по меньшей мере 21 об.% кислорода. 7. Способ по п.1, в котором спекание проводят при температуре от 300 до 900 С в течение от 3 до 20 ч. 8. Способ по любому из пп.2-4, в котором первое спекание проводят при температуре от 300 до 600 С в течение от 3 до 12 ч, а второе спекание проводят при температуре от 700 до 900 С в течение от 5 до 20 ч. 9. Способ по п.1, в котором смесь содержит соединения лития, двухвалентного железа и фосфора при молярном отношении Li:Fe:Р в пределах 1-1,05:1:1, а соединение двухвалентного железа и углеродную добавку - при молярном отношении Fe:С в пределах 1:0,5-1,5. 10. Способ по любому из пп.1-3, дополнительно включающий измельчение смеси до или после отжига. 11. Способ по п.4, дополнительно включающий измельчение смеси до или после первого отжига. 12. Способ по любому из пп.1-4, дополнительно включающий добавление в смесь по меньшей мере одного соединения металла М, выбранного из оксидов, гидроксидов, хлоридов, нитратов, карбонатов,сульфатов и органических солей Mg, Cr, Са и Zr, и при этом смесь содержит соединения лития, металла М, двухвалентного железа и фосфора при молярном отношении Li:М:Fe:Р в пределах 1-1,05:X:1-Х:1, в-6 016928 которых 0X0,3. 13. Катодный материал для литиевых аккумуляторных батарей, приготовленный способом по любому из пп.1-12.

МПК / Метки

МПК: H01M 4/04

Метки: аккумуляторных, материала, катодного, приготовления, литиевых, способ, батарей

Код ссылки

<a href="https://eas.patents.su/8-16928-sposob-prigotovleniya-katodnogo-materiala-dlya-litievyh-akkumulyatornyh-batarejj.html" rel="bookmark" title="База патентов Евразийского Союза">Способ приготовления катодного материала для литиевых аккумуляторных батарей</a>

Предыдущий патент: Гибкий трубопровод для транспортировки газообразных углеводородов

Следующий патент: Устройство и способ неинвазивной обработки кожной ткани

Случайный патент: Бактериоцины и новые бактериальные штаммы