Гидромеханический привод вращения

Номер патента: 16213

Опубликовано: 30.03.2012

Авторы: Жеглов Лев Фёдорович, Буланов Владимир Александрович, Мищенко Валерий Григорьевич, Бедулев Александр Владимирович, Домогацкий Виктор Викторович

Формула / Реферат

1. Гидромеханический привод вращения, характеризующийся тем, что он содержит

несущую капсулу (3), внутри которой расположена силовая часть, выполненная в виде роликово-лопастной гидравлической машины (1), на выходном валу (2) которой имеется солнечное колесо планетарной передачи, причём вал имеет центральный продольный канал;

механизм отключения/подключения выходного звена (13) исполнительного органа (6);

звено (23) механизма отключения/подключения, смонтированное внутри центрального продольного канала выходного вала (2) роликово-лопастной гидравлической машины (1);

исполнительный орган (6), сопряжённый с капсулой (3) посредством опорных подшипников (7).

2. Привод по п.1, отличающийся тем, что основная корпусная деталь (21) гидравлической машины (1) установлена в несущей капсуле (3) без зазора.

3. Привод по п.1, отличающийся тем, что ступица (6) установлена на несущей капсуле (3) через шариковые подшипники (7), диаметр которых меньше или равен внешнему диаметру гидравлической машины.

4. Привод по п.1, отличающийся тем, что между подшипниками (7) создан предварительный натяг посредством затяжных гаек (9) и распорной втулки (8).

5. Привод по п.1, отличающийся тем, что зубчатые колёса планетарной передачи выполнены съёмными для их замены при получении планетарной передачи с другим передаточным отношением.

6. Привод по п.1, отличающийся тем, что силовой гидроцилиндр механизма отключения/подключения смонтирован внутри центрального продольного канала в не вращающейся части роликово-лопастной гидравлической машины.

7. Привод по п.1, отличающийся тем, что механизм отключения/выключения соединяет или разъединяет вал водила (4) со ступицей, которая является исполнительным органом (6).

8. Привод по п.1, отличающийся тем, что подвижная кулачковая полумуфта (13) сопряжена с исполнительным органом (6) посредством шлицевого соединения для передачи крутящего момента.

9. Привод по п.1, отличающийся тем, что содержит механизм поочерёдной фиксации подвижной полумуфты (13) в положениях зацепления или расцепления с ведущей полумуфтой (14).

10. Привод по п.1, отличающийся тем, что силовой поршень (15) установлен в цилиндре, выполненном в не вращающейся части машины, и передаёт усилие расцепления на подвижную полумуфту посредством штока (23) и толкателя (18).

11. Привод по пп.1, 9, отличающийся тем, что замок (17) взаимодействует с подпружиненным толкателем (18) и избирательно с пазами различной длины направляющей (16), причём торцевые сопрягаемые поверхности замка (17) и толкателя (18) выполнены косозубыми.

12. Мотор-колесо транспортного средства, отличающееся тем, что в нём использован гидромеханический привод по пп.1-11.

13. Мотор-колесо по п.12, отличающееся тем, что подачу рабочей жидкости к роликово-лопастной гидравлической машине осуществляют через трубчатый рычаг подвески, его ось вращения и подшипники шкворня.

14. Мотор-колесо по пп.12, 13, отличающееся тем, что рычаг подвески состоит из двух частей, каждая из которых соединена с соответствующим рабочим контуром гидравлической системы транспортного средства.

15. Мотор-колесо по пп.13 ,14, отличающееся тем, что шкворень выполнен трубчатым для подачи рабочей жидкости к гидравлической машине, причём шкворень является силовым элементом системы подрессоривания.

Текст

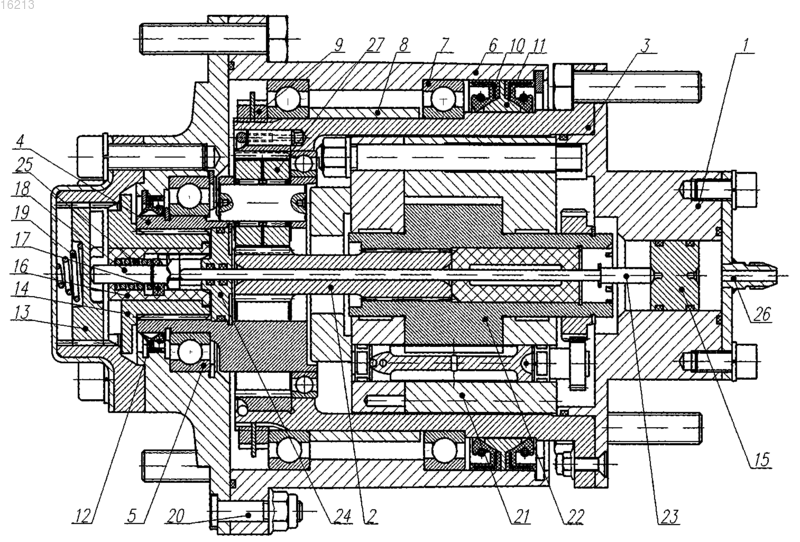

Использование: изобретение относится к общему и транспортному машиностроению. Сущность изобретения: гидромеханический вращающийся привод колеса (мотор-колесо) содержит гидромашину, преимущественно ролико-лопастную, планетарный редуктор и устройство отключения кинематической связи привода с колесом. Последнее выполнено с использованием одного из следующих способов: соединение выходного вала силового агрегата посредством муфты, прикрепленной к вращающейся ступице; соединение посредством подвижного в осевом направлении выходного вала гидромашины, что возможно с использованием синхронизатора. Приведены конструкции разных по назначению агрегатов с данным гидромотором, но имеющие унификацию между собой, а также возможные способы их крепления в сборе с тормозным механизмом и системой подрессоривания транспортного средства. Бедулев Александр Владимирович,Домогацкий Виктор Викторович,Жеглов Лев Фдорович, Буланов Владимир Александрович, Мищенко Валерий Григорьевич (RU)(71)(73) Заявитель и патентовладелец: БЕДУЛЕВ АЛЕКСАНДР ВЛАДИМИРОВИЧ (RU) 016213 Изобретение относится к общему и транспортному машиностроению, в частности к транспортным средствам и силовым агрегатам. Известно гидромотор-колесо транспортного средства, содержащее планетарный редуктор с ведущей солнечной шестерней, связанной с валом аксиально-поршневого гидромотора, закреплнного на корпусе, а также устройство отключения выходного вала от вала гидромотора, включающее в себя подвижный зубчатый элемент с тягой управления, смонтированной в корпусе (патент RU 2038226, кл. B60K 7/00, 1995). Недостатками этого гидромотор-колеса являются сложность замены изношенных фрикционов, отсутствие разгрузки планетарного механизма, массогабаритные показатели. Известно гидромотор-колесо с системой подрессоривания управляемых колес, содержащее аксиально-поршневой гидромотор, фрикционное устройство отключения кинематической связи, тормозной механизм, направляющий аппарат системы подрессоривания (патент WO 93/08039 PCT/JP92/01345,кл. B60K 7/00, 1992). Недостатком этой конструкции является компоновочное решение, реализуемое не на всех транспортных средствах ввиду массогабаритных показателей. Наиболее близким по технической сущности к изобретению является гидромеханический привод,состоящий из аксиально-поршневого мотора с наклонной шайбой и планетарного редуктора с остановленным водилом (патент ГерманияWO 00/35699 PCT/IB99/01973, кл. B60K 17/04, 7/00, 1999). Эпицикл соединн с выходной деталью редуктора и установлен на роликовых подшипниках, опирающихся на неподвижный корпус гидравлического мотора. Недостатками данного решения являются худший КПД планетарного механизма ввиду выбора его кинематической схемы с остановленным водилом, отсутствие устройства отключения кинематической связи. К недостаткам перечисленных решений также относится низкий КПД; большие массогабаритные показатели; высокий момент страгивания из-за применения аксиально-поршневого гидромотора, что резко уменьшает область применения данного агрегата; сложность замены изношенных фрикционов тормозного механизма; отсутствие возможности дистанционного отключения кинематической связи привода и ведомого звена. Цель изобретения - расширение областей применения гидромеханического привода вращения в общем и транспортном машиностроении, в частности в колесных машинах, что даст развитие гидрообъемной трансмиссии, создание серии силовых агрегатов на базе данной роликово-лопастной гидромашины, часть которых оборудована управляемым дистанционно устройством отключения кинематической связи, что улучшает технико-экономические характеристики привода. Для достижения поставленной цели в гидромеханическом приводе вращения используется роликово-лопастная гидромашина (патент Россия 2253735, кл. F01C 1/14, 2005), имеющая лучший КПД и другие технические показатели по сравнению с аксиально-поршневыми гидромашинами; однорядный планетарный редуктор с остановленным эпициклом; тормозной механизм, присоединнный снаружи гидромашины; устройство отключения кинематической связи с кулачковой муфтой или подвижным шлицевым соединением с синхронизатором (в зависимости от исполнения), управляемое дистанционно и дающее возможность производить соответствующую операцию без остановки привода целиком. На фиг. 1 показан гидромеханический привод вращения со встроенным планетарным редуктором и механизмом отключения кинематической связи. Гидромашина 1 соединена посредством вала-шестерни 2 с планетарным редуктором 27, эпицикл которого, как и гидромашина, зафиксирован на несущей капсуле 3. Кроме того, основная корпусная деталь 21 гидромашины роликово-лопастного типа установлена в капсуле либо с зазором по посадке скольжения, либо по посадке с натягом в целях исключения нежелательных в радиальном направлении деформаций по наружному диаметру силовой корпусной детали при повышенном давлении и повышения объмного КПД гидромашины. Выходным валом является водило 4,соединнное с вращающейся ступицей 6 посредством кулачковой муфты отключения кинематической связи, имеющей механический привод дистанционного управления. Ступица 6 установлена на шариковых подшипниках 7, расположенных вокруг капсулы гидромотора, что снижает осевой габарит привода,а использование шариковых подшипников с преднатягом, созданным распорной втулкой 8 определнной длины, увеличивает жсткость узла, снимает необходимость протягивания динаметрическим ключом регулировочных гаек 9 подшипника, уменьшает радиальный габарит. Для осевого базирования деталей ступицы используются призонные болты 20, что уменьшает радиальное биение относительно несущей капсулы и благоприятно сказывается на долговечности планетарного механизма. Шариковые подшипники 5, установленные по обе стороны сателлитов, используются для осевого и радиального базирования водила 4 относительно ступицы 6 и несущей капсулы 3, а также для разгрузки планетарного механизма. Для отделения полости агрегата от внешней среды используется сальник 12 и два симметричноустановленных сальника 10 с расположенным между ними кольцом 11, что предотвращает возможность просачивания жидкости из агрегата и внутрь него из внешней среды, а также уберегает сальник от выворачивания при избыточном давлении. В данной конструкции масло находится во всей внутренней полости привода.-1 016213 Кулачковая муфта отключения кинематической связи. Вал роликово-лопастной гидромашины 2 выполнен полым. В продольной полости, образованной валом, ротором гидромашины 22 и ведущей полумуфтой 14, расположен механизм управления муфтой отключения кинематической связи. Он содержит силовой элемент-поршень 15, шток 23, направляющую с уплотнениями 24, направляющую 16, толкатель 18, замок 17, возвратную пружину 25. Поршень 15 отталкивает подвижную полумуфту 13, имеющую два фиксированных положения: соединнная с ведущей полумуфтой 14 или разъединнная, что соответствует двум положениям переключателя, чередуемое нажатием. Направляющая 16 с разной, по очердности, длиной пазов содержит вращающейся замок 17,перемещаемый по продольным пазам толкателем 18. Направляющая 16, замок 17, толкатель 18 имеют косозубые зубчатые торцы, сделанные так, чтобы замок 17 проворачивался при каждом нажатии толкателя на один зуб и занимал соответствующее, по очердности, положение в длинном или коротком пазу направляющей. Торцы кулачков выполнены трапецеидальными для введения в полное зацепление рабочих поверхностей при передаче момента. Кулачки укорочены через один для обеспечения легкого включения. При отключении кинематической связи гидромотор отключн от гидросистемы для более простого вывода полумуфты из зацепления. Жидкость подводится в рабочий гидроцилиндр через штуцер 26 и толкает поршень 15 до тех пор, пока подвижная полумуфта 13 не дойдт до крайнего положения. В этот же момент замок 17 проворачивается на косом торце зуба толкателя 18 в положение, соответствующее короткому пазу направляющей 16. Далее подача жидкости заканчивается, а пружина 19 отводит замок 17 в короткий паз направляющей. Кинематическая связь разомкнута. При подключении кинематической связи гидромотор отключн от гидросистемы, что уменьшает ударные нагрузки на кулачках в момент включения. Жидкость податся в рабочий гидроцилиндр и толкает поршень 15 до тех пор, пока подвижный элемент 13 не дойдт до крайнего положения. В этот же момент замок 17 проворачивается на косом торце зуба толкателя 18 в положение, соответствующее длинному пазу. Далее подача жидкости заканчивается, а пружина 19 отводит замок 17 в длинный паз направляющей. Кинематическая связь замкнута. Работа рассмотренной муфты, включение и выключение, может осуществляться на движущемся транспортном средстве. Использование данного устройства повышает КПД трансмиссии при выключенном приводе за счт того, что момент сопротивления создается только подшипниками. Следовательно,использование муфты может снизить расход топлива автомобиля при отключении одного из мостов полноприводного автомобиля на трассе и необходимо при поломке гидромашины. Вместо рассмотренной конструкции могут использоваться устройства отключения кинематической связи, находящиеся в массовом производстве. Зачастую они имеют орган механического управления, расположенный в самой муфте. Следовательно, оператору для отключения или подключения необходимо покидать рабочее место,что снижает возможность применения. На фиг. 2 показан гидромеханический вращающийся привод со встроенным планетарным редуктором и механизмом отключения кинематической связи, имеющим синхронизатор. Агрегат содержит роликово-лопастную гидромашину 101, соединнную посредством вала-поршня 2 с планетарным редуктором, эпицикл которого, как и гидромашина, зафиксирован на несущей капсуле 103. Пальцы сателлитов установлены на вращающемся фланце 27, являющемся составной частью ступицы. Для осевого базирования деталей ступицы используются призонные болты 120, что уменьшает радиальное биение относительно несущей капсулы и благоприятно сказывается на долговечности планетарного механизма. Ступица установлена на шариковых подшипниках 107, расположенных вокруг капсулы гидромотора, что снижает осевой габарит привода, а использование шариковых подшипников, установленных с преднатягом,созданным распорной втулкой 108 определнной длины, увеличивает жсткость узла, снимает необходимость протягивания динаметрическим ключом регулировочных гаек 109 подшипника, уменьшает радиальный габарит. Для отделения полости агрегата от внешней среды используются два симметричноустановленных сальника 110 с расположенным между ними кольцом 111, что предотвращает возможность просачивания жидкости из агрегата и внутрь него из внешней среды, а так же уберегает сальник от выворачивания при избыточном давлении. В данной конструкции смазочное масло заливается в полость привода до определнного уровня через отверстие под крышку 28. Последняя закручивается таким образом, чтобы между солнечной шестерней 29 и кольцом синхронизатора 30 оставался зазор. Шариковый подшипник 5 используется в качестве упора для солнечной шестерни 29, способный воспринимать осевую нагрузку при синхронизации. Таким образом, при рассмотрении конструкции следует заметить, что достигается унификация деталей с гидромеханическим вращающимся приводом, рассмотренным ранее на фиг. 1. То есть заменой планетарного механизма на рассмотренный в предыдущем случае получается силовой агрегат, ориентированный на другую нагрузку ввиду разного передаточного отношения. Следовательно, рассматриваемые приводы экономически целесообразно производить в комплексе.-2 016213 Муфта отключения кинематической связи обеспечивает соединение планетарного механизма и роликово-лопастной гидромашины. Ротор гидромашины 122 выполнен полым. В полости расположен механизм управления муфтой. Механизм содержит синхронизатор для плавного включения привода. Муфта состоит из подвижного в осевом направлении вала-поршеня 2, соединнного с ротором роликоволопастного гидромотора и с солнечной шестерней подвижным шлицевым соединением. Привод валапоршня 2 осуществляется с неподвижной части гидромотора посредством подачи жидкости в полость гидроцилиндра. Механизм управления муфтой содержит штуцер подвода жидкости 126, шариковый подшипник 31, направляющую 16, замок 17, пружину 19, толкатель 18, возвратную пружину 25. Фиксация вала в двух положениях, включенном и выключенном, осуществляется переключателем, состоящим из направляющей 16, имеющей разные, по очердности, длины пазов, вращающегося замка 17, толкателя 18. Направляющая 16, замок 17, толкатель 18 имеют косозубые зубчатые торцы, сделанные так, чтобы замок 17 проворачивался при каждом прижатии толкателя на один зуб и занимал соответствующее, по очердности, положение в длинном или коротком пазу направляющей. Вал-поршень 2 выводится из зацепления пружиной растяжения 19, соединнной с направляющей 16. Пружина сжатия 25 установлена для осуществления контакта толкателя 18 и замка 17 при переключениях. Направляющая 16 установлена на вращающийся ротор зубчатым зацеплением и упрта шариковым подшипником 31. Для разделения полости гидроцилиндра и гидромотора используется сальник 12 и уплотнительные резиновые кольца,установленные на направляющей 16. Жидкость в гидроцилиндр податся через подвод 26. Вал-поршень 2, кольцо синхронизатора 30 и солнечная шестерня 29 имеют зубчатые торцы, являющиеся элементами блокировки, и способствуют вводу в зацепление. Направляющим элементом при сопряжении валапоршня 2 и солнечной шестерни 29 является коническая поверхность кольца синхронизатора 30, выполняющего также функцию трения, посредством которого выравниваются угловые скорости сопрягаемых деталей, и функцию блокировки, необходимую для предотвращения удара торцов шлицев. В отключнном состоянии кольцо синхронизатора 30 базируется относительно вала-поршня 2 посредством цилиндрической вставки 32, установленной на валу. Рассмотрим момент синхронизации угловых скоростей вала гидромотора 1 и солнечной шестерни 29. Вал-поршень 2 перемещается влево, вследствие чего его зубья входят в зацепление с зубьями кольца синхронизатора 30 по торцевым поверхностям. При этом ввиду неравенства угловых скоростей указанного кольца 30 и солнечной шестерни 29 возникает момент трения, который вызывает осевую реакцию на блокирующих поверхностях. Данная реакция не дат возможности переместиться валу-поршню дальше кольца синхронизатора до полного выравнивания их угловых скоростей. После, перемещаемая деталь входит в зацепление с солнечной шестерней 29. При отключении кинематической связи гидромотор отключн от гидросистемы для более простого вывода полумуфты из зацепления. Жидкость податся в гидроцилиндр через штуцер 26, пока валпоршень 2 не дойдт до крайнего положения. В этот же момент замок 17 проворачивается на косом торце зуба толкателя 18 в положение, соответствующее короткому пазу направляющей 16. Далее давление в подающей магистрали падает, а пружина растяжения 19 отводит замок 17 в длинный паз направляющей. Кинематическая связь разомкнута. При подключении кинематической связи гидромотор отключн от гидросистемы для уменьшения момента инерции соединяемых узлов, поскольку в него входят только составляющие вращающихся частей гидромотора, а не всей трансмиссии в целом, что уменьшает работу, производимую кольцом синхронизатора. Жидкость податся в гидроцилиндр через подвод 126, пока вал-поршень 2 не пройдт синхронизацию и не достигнет крайнего положения. При этом замок 17 проворачивается на косом торце зуба толкателя 18 в положение, соответствующее длинному пазу направляющей 16. Далее давление в подающей магистрали падает, а пружина растяжения 19 отводит замок 17 в короткий паз направляющей. Кинематическая связь разомкнута. На фиг. 3 показана гидромашина 201 со встроенным планетарным редуктором 127, эпицикл которого, как и гидромашина зафиксирован на несущей капсуле 3. Выходным валом является водило 104. Шариковые подшипники 105, установленные по обе стороны сателлитов, используются для осевого и радиального базирования водила 104 относительно несущей капсулы, а также для разгрузки планетарного механизма. Агрегат имеет схожую конструкцию, взаимозаменяемые детали с приводом, показанным на фиг. 1. Для восприятия реактивного момента и внешних усилий может использоваться один из двух фланцев крепления: первый - расположенный возле планетарного редуктора, второй - в месте крепления гидромотора. Смазкой заполняется вся полость агрегата. На фиг. 4 показана гидромашина со встроенным планетарным редуктором 1, рассмотренным на фиг. 3, закреплнным на колсном узле 2 посредством переходного фланца 3. В колсном узле используются детали серийного транспортного средства, а именно ступичный подшипниковый узел 4, тормозной механизм 5, колесо 6. Реактивный момент воспринимается фланцем 7 подвески. На фиг. 5 показано мотор-колесо управляемых колс со встроенным гидромеханическим приводом вращения 1, рассмотренным на фиг. 1, установленное на независимой двухрычажной подвеске 2. Для получения лучших характеристик подвески, путм оптимизации е геометрии и увеличения хода колеса,используется шкворневая схема. Для повышения долговечности узла системы подрессоривания в конст-3 016213 рукции не используются шаровые опоры. Упругий элемент 3 закреплн непосредственно на шкворне 4,что уменьшает нагрузку на рычагах и снижает вибрации кузова, передаваемые через рычаги подвески. Вследствие уменьшения указанной вибронагруженности и для более точной управляемости транспортного средства оси рычагов установлены на подшипниках скольжения 5. На осях вращения установлены уплотнительные резиновые кольца гидросистемы 6. В конструкции жидкость подводится к гидромашине через рычаг подвески 11, шкворень 4 и шкворневые подшипники 12 через оси соединений. Верхний рычаг подвески 11 состоит из двух одинаковых частей, выполненных с использованием труб, через каждую из которых проходит подводящий (отводящий) поток жидкости рабочего гидроконтура трансмиссии. Шкворень 4, также выполненный из труб, проводит поток жидкости от трубки верхнего рычага 11 к соответствующему подшипнику шкворня, откуда он поступает в гидромотор. Такой способ подвода жидкости, без использования гибких гидравлических шлангов высокого давления, позволяет повысить наджность гидропровода, увеличить давление рабочей жидкости. Диск тормозного механизма 7 закреплн на вращающейся ступице мотор-колеса 8. На фиг. 6 показана изометрия фиг. 5. Видно, что скоба тормозного механизма 9 и рулевой рычаг 10 закреплн на фланце мотор-колеса со встроенным гидромеханическим приводом вращения 101, рассмотренным на фиг. 1. На фиг. 7 показан рычаг подвески 211, выполненный из труб, являющихся гидропроводом, и состоит из двух частей, каждая из которых соединена с соответствующим рабочим контуром гидросистемы. На осях рычага установлены подшипники скольжения 105 с резиновыми гидравлическими уплотнениями. На фиг. 8 показаны поперечный разрез роликово-лопастной гидромашины и е основные оптимальные конструктивные схемы. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Гидромеханический привод вращения, характеризующийся тем, что он содержит несущую капсулу (3), внутри которой расположена силовая часть, выполненная в виде роликоволопастной гидравлической машины (1), на выходном валу (2) которой имеется солнечное колесо планетарной передачи, причм вал имеет центральный продольный канал; механизм отключения/подключения выходного звена (13) исполнительного органа (6); звено (23) механизма отключения/подключения, смонтированное внутри центрального продольного канала выходного вала (2) роликово-лопастной гидравлической машины (1); исполнительный орган (6), сопряжнный с капсулой (3) посредством опорных подшипников (7). 2. Привод по п.1, отличающийся тем, что основная корпусная деталь (21) гидравлической машины(1) установлена в несущей капсуле (3) без зазора. 3. Привод по п.1, отличающийся тем, что ступица (6) установлена на несущей капсуле (3) через шариковые подшипники (7), диаметр которых меньше или равен внешнему диаметру гидравлической машины. 4. Привод по п.1, отличающийся тем, что между подшипниками (7) создан предварительный натяг посредством затяжных гаек (9) и распорной втулки (8). 5. Привод по п.1, отличающийся тем, что зубчатые колса планетарной передачи выполнены съмными для их замены при получении планетарной передачи с другим передаточным отношением. 6. Привод по п.1, отличающийся тем, что силовой гидроцилиндр механизма отключения/подключения смонтирован внутри центрального продольного канала в не вращающейся части роликово-лопастной гидравлической машины. 7. Привод по п.1, отличающийся тем, что механизм отключения/выключения соединяет или разъединяет вал водила (4) со ступицей, которая является исполнительным органом (6). 8. Привод по п.1, отличающийся тем, что подвижная кулачковая полумуфта (13) сопряжена с исполнительным органом (6) посредством шлицевого соединения для передачи крутящего момента. 9. Привод по п.1, отличающийся тем, что содержит механизм поочердной фиксации подвижной полумуфты (13) в положениях зацепления или расцепления с ведущей полумуфтой (14). 10. Привод по п.1, отличающийся тем, что силовой поршень (15) установлен в цилиндре, выполненном в не вращающейся части машины, и передат усилие расцепления на подвижную полумуфту посредством штока (23) и толкателя (18). 11. Привод по пп.1, 9, отличающийся тем, что замок (17) взаимодействует с подпружиненным толкателем (18) и избирательно с пазами различной длины направляющей (16), причм торцевые сопрягаемые поверхности замка (17) и толкателя (18) выполнены косозубыми. 12. Мотор-колесо транспортного средства, отличающееся тем, что в нм использован гидромеханический привод по пп.1-11. 13. Мотор-колесо по п.12, отличающееся тем, что подачу рабочей жидкости к роликово-лопастной гидравлической машине осуществляют через трубчатый рычаг подвески, его ось вращения и подшипники шкворня. 14. Мотор-колесо по пп.12, 13, отличающееся тем, что рычаг подвески состоит из двух частей, каж-4 016213 дая из которых соединена с соответствующим рабочим контуром гидравлической системы транспортного средства. 15. Мотор-колесо по пп.13 ,14, отличающейся тем, что шкворень выполнен трубчатым для подачи рабочей жидкости к гидравлической машине, причм шкворень является силовым элементом системы подрессоривания.

МПК / Метки

МПК: B60K 7/00, F01C 1/14, B60K 17/14, B60K 17/356

Метки: вращения, гидромеханический, привод

Код ссылки

<a href="https://eas.patents.su/8-16213-gidromehanicheskijj-privod-vrashheniya.html" rel="bookmark" title="База патентов Евразийского Союза">Гидромеханический привод вращения</a>

Предыдущий патент: Обернутая пачка курительных изделий

Следующий патент: Ударная дробилка с горизонтальным валом

Случайный патент: Крестовина для стиральной машины