Способ и система для обработки газа, образующегося в результате испарения

Формула / Реферат

1. Способ обработки газа, образующегося в результате испарения в резервуаре для хранения криогенной жидкости, включающий в себя следующие этапы, на которых:

a) сжимают газ, образующийся в результате испарения;

b) охлаждают сжатый газ, образующийся в результате испарения, так чтобы получить жидкую фракцию и охлажденную паровую фракцию;

c) разделяют жидкую фракцию и охлажденную газовую фракцию;

d) перенаправляют жидкую фракцию в резервуар для хранения криогенной жидкости и

e) сжимают охлажденную газовую фракцию до давления, пригодного для использования в качестве топливного газа и/или регенерационного газа.

2. Способ по п.1, в котором газ, образующийся в результате испарения, сжимают до давления, составляющего от приблизительно 3 до приблизительно 6 бар на этапе а).

3. Способ по п.1 или 2, в котором на этапе охлаждения сжатого газа, образующегося в результате испарения, сжатый газ, образующийся в результате испарения, пропускают через зону охлаждения.

4. Способ по п.3, в котором на этапе охлаждения сжатого газа, образующегося в результате испарения, сжатый газ, образующийся в результате испарения, пропускают в противоточном теплообмене со смесью холодильных агентов.

5. Способ по п.4, в котором смесь холодильных агентов представляет собой одну и ту же смесь холодильных агентов.

6. Способ по любому из пп.1-5, в котором жидкую фракцию и охлажденную паровую фракцию охлаждают до температуры, находящейся на уровне температуры содержимого резервуара для хранения криогенных жидкостей или незначительно превышающей температуру содержимого резервуара для хранения криогенной жидкости.

7. Способ по п.6, в котором жидкую фракцию и охлажденную паровую фракцию охлаждают до криогенной температуры.

8. Способ по любому из пп.1-7, в котором охлажденная паровая фракция, по меньшей мере частично, обеднена компонентами, содержащимися в жидкой фракции.

9. Способ по любому из пп.1-8, в котором жидкая фракция в основном содержит жидкий метан.

10. Способ по любому из пп.1-9, в котором концентрация азота увеличена в паровой фракции относительно жидкой фракции.

11. Способ по любому из пп.1-10, в котором охлажденная паровая фракция содержит по меньшей мере 50% азота.

12. Способ по любому из пп.1-11, в котором сжатую охлажденную паровую фракцию используют в качестве топливного газа для приведения в действие одного или нескольких компрессоров.

13. Система для обработки газа, образующегося в результате испарения в резервуаре для хранения криогенной жидкости, содержащая

резервуар для хранения криогенной жидкости, имеющий выход для газа, образующегося в результате испарения, и вход для жидкости;

первый компрессор, имеющий выход и вход, сообщающийся по текучей среде с выходом для газа, образующегося в результате испарения;

зону охлаждения, имеющую выход и вход, сообщающийся по текучей среде с выходом первого компрессора, при этом зона охлаждения выполнена с возможностью охлаждения сжатого газа и образования жидкой фракции и охлажденной паровой фракции;

сепаратор, имеющий вход, сообщающийся по текучей среде с выходом зоны охлаждения, выход для охлажденной паровой фракции и выход для жидкой фракции; и

линию, сообщающуюся по текучей среде с выходом для жидкой фракции сепаратора и с входом для жидкости резервуара для хранения криогенной жидкости;

второй компрессор, имеющий выход и вход, сообщающийся по текучей среде с выходом для охлажденной паровой фракции сепаратора; и

линию, сообщающуюся по текучей среде с выходом второго компрессора и системой регенерационного/топливного газа.

14. Система по п.13, в которой первый компрессор представляет собой компрессор низкого давления и второй компрессор представляет собой компрессор высокого давления.

15. Система по п.13 или 14, в которой зона охлаждения используется в установке для сжижения текучего материала.

Текст

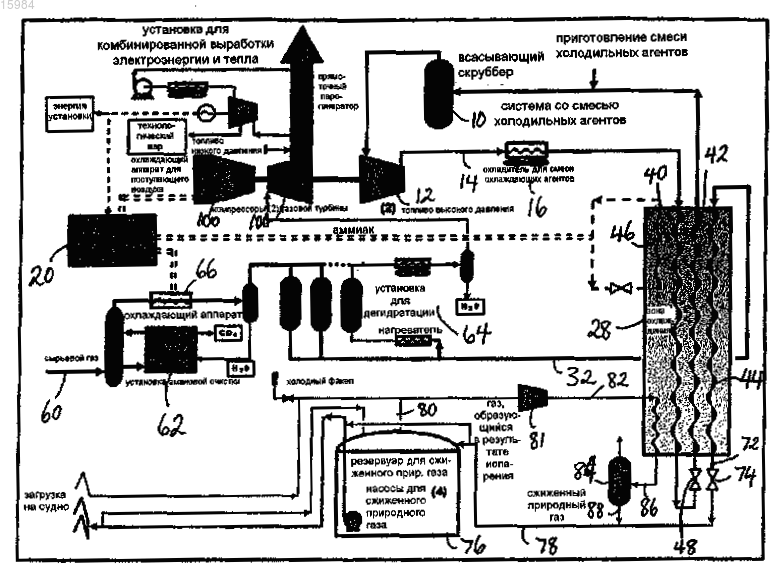

СПОСОБ И СИСТЕМА ДЛЯ ОБРАБОТКИ ГАЗА, ОБРАЗУЮЩЕГОСЯ В РЕЗУЛЬТАТЕ ИСПАРЕНИЯ В изобретении разработана система трубопроводов для транспортирования криогенной жидкости между резервуаром для хранения криогенной жидкости и средством для приема/налива криогенной жидкости и способ поддержания температуры системы на уровне криогенной температуры или температуры, в самой малой степени превышающей криогенную температуру, в течение периодов между этапами транспортировки криогенной жидкости между резервуаром для хранения криогенной жидкости и средством для приема/налива криогенной жидкости. Система трубопроводов имеет основной транспортный трубопровод и трубопровод для возврата пара, сообщающийся по текучей среде с резервуаром для хранения криогенной жидкости и средством для приема/налива криогенной жидкости. Предусмотрен трубопровод для охлаждающей среды, который сообщается по текучей среде с основным транспортным трубопроводом, трубопроводом для возврата пара и источником охлажденного газа, образующегося в результате испарения, при этом охлажденный газ, образующийся в результате испарения, находится при температуре, равной криогенной температуре или в самой малой степени превышающей криогенную температуру. Обеспечивается циркуляция охлажденного газа, образующегося в результате испарения, между указанным резервуаром и указанным средством по основному транспортному трубопроводу и трубопроводу для возврата пара в течение периодов между этапами транспортировки криогенной жидкости для поддержания температуры основного транспортного трубопровода и трубопровода для возврата пара на уровне криогенной температуры или температуры, в самой малой степени превышающей криогенную температуру.(71)(73) Заявитель и патентовладелец: ЭлЭнДжи ТЕКНОЛОДЖИ ПТИ ЛТД. (AU) 015984 Область техники, к которой относится изобретение Настоящее изобретение относится к способу и системе для обработки газа, образующегося в результате испарения, из резервуара для хранения криогенной жидкости, например, такого как газ, образующийся в результате испарения, из резервуаров для хранения сжиженного природного газа (LNG liquefied natural gas) или природного газоконденсата (NGL - natural gas liquid). Краткое изложение сущности изобретения Сжижение газов при криогенных температурах, как правило, требует источника охлаждения, такого как холодильная установка, работающая на холодильном агенте, смешанном с пропаном, или каскадная холодильная установка. В частности, замкнутая схема охлаждения с одной и той же смесью холодильных агентов особенно пригодна для включения в установку для сжижения, предназначенную для обработки природного газа или газа угольных пластов (CSG - coal seam gas). Авторы изобретения поняли, что увеличенное производство сжиженного природного газа и дополнительные эффекты в установке для сжижения могут быть получены посредством направления газов, образующихся в результате испарения в резервуарах для низкотемпературного хранения, в холодильную установку и сжижения указанных газов для получения дополнительного сжиженного метана и газовой фракции с составом углеводородов, более пригодной для использования в качестве топливного газа или регенерационного газа для снабжения энергией разных компонентов в установке для сжижения. Соответственно согласно первому аспекту изобретения разработан способ обработки газа, образующегося в результате испарения в резервуаре для хранения криогенной жидкости, включающий в себя следующие этапы: а) сжатие газа, образующегося в результате испарения;b) охлаждение сжатого газа, образующегося в результате испарения, так чтобы получить жидкую фракцию и охлажденную паровую фракцию;c) разделение жидкой фракции и охлажденной газовой фракции иd) перенаправление жидкой фракции в резервуар для хранения криогенной жидкости. В одном варианте осуществления изобретения газ, образующийся в результате испарения, сжимают до давления, составляющего от приблизительно 3 бар до приблизительно 6 бар. В одном варианте осуществления изобретения этап охлаждения сжатого газа, образующегося в результате испарения, включает в себя пропускание сжатого газа, образующегося в результате испарения через зону охлаждения. Предпочтительно этап охлаждения сжатого газа, образующегося в результате испарения, включает в себя пропускание сжатого газа, образующегося в результате испарения, в противоточном теплообмене со смесью холодильных агентов. В предпочтительном варианте осуществления изобретения жидкую фракцию и охлажденную паровую фракцию охлаждают до температуры, находящейся на уровне температуры содержимого резервуара для хранения криогенной жидкости или незначительно превышающей температуру содержимого резервуара для хранения криогенной жидкости. В частности, жидкую фракцию и охлажденную паровую фракцию охлаждают до криогенной температуры. В другом варианте осуществления охлажденная паровая фракция, по меньшей мере частично, обеднена компонентами, содержащимися в жидкой фракции. В частности, жидкая фракция в основном содержит жидкий метан с некоторым количеством азота, и охлажденная паровая фракция содержит в основном азот с некоторым количеством метана. Предпочтительно способ обеспечивает отвод азота из жидкой фракции, так что концентрация азота увеличивается в паровой фракции относительно жидкой фракции. В дополнительном варианте осуществления изобретения способ дополнительно включает в себя сжатие охлажденной газовой фракции до давления, пригодного для использования указанного газа в качестве топливного газа и/или регенерационного газа. Охлажденную паровую фракцию сжимают до требуемого давления топливного газа. В предпочтительном варианте осуществления изобретения охлажденную паровую фракцию используют в качестве топливного газа для приведения в действие одного или нескольких компрессоров в установке для сжижения. В соответствии со вторым аспектом изобретения разработана система для обработки газа, образующегося в результате испарения в резервуаре для хранения криогенной жидкости, содержащая резервуар для хранения криогенной жидкости, имеющий выход для газа, образующегося в результате испарения, и вход для жидкости; первый компрессор, имеющий выход и вход, сообщающийся по текучей среде с выходом для газа,образующегося в результате испарения; зону охлаждения, имеющую выход и вход, сообщающийся по текучей среде с выходом первого компрессора, при этом зона охлаждения выполнена с возможностью охлаждения сжатого газа и образования жидкой фракции и охлажденной паровой фракции; сепаратор, имеющий вход, сообщающийся по текучей среде с выходом зоны охлаждения; и линию, сообщающуюся по текучей среде с выходом для жидкой фракции сепаратора и с входом для жидкости резервуара для хранения криогенной жидкости.-1 015984 В дополнительном варианте осуществления система по настоящему изобретению дополнительно содержит второй компрессор, имеющий вход, сообщающийся по текучей среде с выходом для охлажденной паровой фракции сепаратора; и линию, сообщающуюся по текучей среде с выходом второго компрессора и системой регенерационного/топливного газа. Предпочтительно первый компрессор представляет собой компрессор низкого давления, и второй компрессор представляет собой компрессор высокого давления. В одном варианте осуществления изобретения зона охлаждения используется в установке для сжижения текучего материала. В предпочтительном варианте осуществления зона охлаждения содержит установку с одной и той же смесью холодильных агентов. Описание чертежей Предпочтительные варианты осуществления, включающие в себя все аспекты изобретения, будут описаны далее только в качестве примера со ссылкой на сопровождающие чертежи, в которых фиг. 1 представляет собой схему технологического процесса для способа сжижения текучего материала, например, такого как природный газ или газ угольных пластов, при этом схема технологического процесса также включает в себя процесс обработки газа, образующегося в результате испарения, из резервуара для хранения криогенной жидкости в соответствии с одним вариантом осуществления настоящего изобретения; и фиг. 2 - результирующую кривую охлаждения и нагрева для одной и той же смеси холодильных агентов и для текучего материала. Подробное описание предпочтительного варианта осуществления На фиг. 1 показан способ охлаждения текучего материала до криогенных температур в целях его сжижения. К иллюстративным примерам текучего материала относятся природный газ и газ угольных пластов, но текучие материалы не ограничены вышеуказанными. Несмотря на то что данный конкретный вариант осуществления изобретения описан в отношении производства сжиженного природного газа из природного газа или газа угольных пластов, предусмотрено, что способ может быть применен для других текучих материалов, которые могут быть сжижены при криогенных температурах. Производство сжиженного природного газа в общих чертах осуществляется посредством предварительной обработки (очистки) природного газа или сырьевого газа угольных пластов для удаления воды,диоксида углерода и, возможно, других веществ, которые могут затвердевать при дальнейшей обработке при температурах, приближающихся к температуре сжижения, и последующего охлаждения предварительно обработанного сырьевого газа до криогенных температур, при которых образуется сжиженный природный газ. Как показано на фиг. 1, подаваемый (сырьевой) газ 60 поступает в процесс при регулируемом давлении, составляющем приблизительно 900 фунт/дюйм 2. Диоксид углерода удаляют из него посредством пропускания его через установку 62 для отгона СО 2 с традиционной комплектацией, в которой СО 2 удаляется до достижения его концентраций, составляющих приблизительно 50-150 ч./млн, в зависимости от концентрации диоксида углерода в подаваемом газе 60. Иллюстративные примеры установки 62 для отгона СО 2 включают аминовое комплектное оборудование, имеющее аминовый контактор (например,метилдиэтиламин (MDEA и ребойлер десорбера (регенератора) амина. Как правило, газ, выходящий из аминового контактора, насыщен водой (например, 70 фунт/млн стандартных кубических футов. Для удаления массы воды газ охлаждают до температуры, близкой к температуре образования его гидрата(например, 15 С), посредством использования охлажденной воды, обеспечиваемой охлаждающим аппаратом 66. Предпочтительно охлаждающий аппарат 66 использует охлаждающую способность вспомогательной системы 20 охлаждения. Конденсированная вода удаляется из потока охлажденного газа и возвращается в аминовое комплектное оборудование для подпитки. Вода должна быть удалена из потока охлажденного газа для достижения ее концентраций, составляющих 1 ч./млн, перед сжижением для избежания замораживания, когда температура потока газа снижается до температуры ниже температуры замерзания гидрата. Соответственно поток охлажденного газа с уменьшенным содержанием воды (например, 20 фунт/млн стандартных кубических футов) проходит в установку 64 для дегидратации. Установка 64 для гидратации содержит три резервуара с молекулярными ситами. Как правило, два резервуара с молекулярными ситами работают в режиме адсорбции, в то время когда третий резервуар подвергается регенерации или находится в режиме ожидания. Боковая фракция осушенного газа, выходящая из работающего резервуара, используется для получения регенерационного газа. Осуществляется охлаждение влажного регенерационного газа посредством использования воздуха и отделение конденсированной воды. Поток насыщенного газа нагревается и используется в качестве топливного газа. Газ, образующийся в результате испарения (BOG - boil-off gas), предпочтительно используется в качестве регенерационного/топливного газа (как будет описано позже), и любой дефицит восполняется из потока осушенного газа. Никакой рециркуляционный компрессор не требуется для регенерационного газа. Если требуется, подаваемый газ 60 может подвергаться дополнительной обработке для удаления-2 015984 других кислых веществ или тому подобного, таких как соединения серы, хотя следует понимать, что многие соединения серы могут быть удалены одновременно с диоксидом углерода в установке 62 для отгона СО 2. В результате предварительной обработки сырьевой газ 60 становится нагретым до температур, составляющих до 50 С. В одном варианте осуществления настоящего изобретения предварительно обработанный подаваемый газ, если требуется, может быть охлажден посредством охлаждающего аппарата (непоказанного) до температуры, составляющей от приблизительно 10 до -50 С. К соответствующим примерам охлаждающего аппарата, которые могут быть использованы в способе по настоящему изобретению, относятся аммиачный абсорбционный охлаждающий аппарат, бромистолитиевый абсорбционный охлаждающий аппарат и тому подобное, или вспомогательная система 20 охлаждения, но возможные охлаждающие аппараты не ограничены вышеуказанными. Предпочтительно в зависимости от состава подаваемого газа охлаждающий аппарат может обеспечивать конденсацию тяжелых углеводородов в предварительно обработанном потоке. Данные конденсированные компоненты или могут образовывать поток дополнительного продукта, или могут быть использованы в качестве топливного газа в различных частях системы. Основным преимуществом охлаждения потока предварительно обработанного газа является значительное уменьшение расхода холода, необходимого для сжижения, в некоторых случаях на целых 30% по сравнению с предшествующим уровнем техники. Поток охлажденного предварительного обработанного газа подают по трубопроводу 32 в зону 28 охлаждения, где указанный поток сжижается. Зона 28 охлаждения содержит теплообменник, при этом охлаждение в нем обеспечивается смесью холодильных агентов. Предпочтительно теплообменник содержит теплообменные трубки с припаянными алюминиевыми пластинчатыми ребрами, заключенные в продуваемый стальной коробчатый корпус. Охлаждаемый теплообменник имеет первый теплообменный канал 40, сообщающийся по текучей среде с компрессором 12, второй теплообменный канал 42 и третий теплообменный канал 44. Каждый из первого, второго и третьего теплообменных каналов 40, 42, 44 проходит через охлаждаемый теплообменник, как показано на фиг. 1. Охлаждаемый теплообменник также предусмотрен с четвертым теплообменным каналом 46, который проходит через часть охлаждаемого теплообменника, в частности через его холодную часть. Второй и четвертый теплообменные каналы 42, 46 расположены с осуществлением в них теплообмена, противоточного по отношению к первому и третьему теплообменным каналам 40, 44. Охлаждение в зоне 28 охлаждения обеспечивается посредством циркуляции смеси холодильных агентов через нее. Смесь холодильных агентов из барабана 10 для всасывания холодильных агентов проходит в компрессор 12. Компрессор 12 предпочтительно представляет собой два параллельных одноступенчатых центробежных компрессора, каждый из которых приводится в действие непосредственно газовой турбиной 100, в частности газовой турбиной на базе авиационного двигателя. Альтернативно, компрессор 12 может представлять собой двухступенчатый компрессор с промежуточным охладителем и промежуточным скруббером. Как правило, компрессор 12 представляет собой компрессор такого типа,который работает с коэффициентом полезного действия, составляющим от приблизительно 75% до приблизительно 85%. Отходящее тепло от газовых турбин 100 может быть использовано для генерирования пара, который, в свою очередь, используется для приведения в действие электрогенератора (непоказанного). Таким образом, может быть выработано достаточное количество энергии для снабжения электроэнергией всех электрических компонентов установки для сжижения. Пар, который генерируется посредством отходящего тепла от газовых турбин 100, также может быть использован для нагрева ребойлера десорбера амина, предусмотренного в установке 62 для отгона СО 2, для регенерации молекулярных сит установки 64 для дегидратации, регенерации газа и топливного газа. Смесь холодильных агентов подвергается сжатию до давления, находящегося в диапазоне от приблизительно 30 до 50 бар, и, как правило, до давления, составляющего от приблизительно 35 бар до приблизительно 40 бар. Температура сжатой смеси холодильных агентов повышается вследствие сжатия в компрессоре 12 до температуры, находящейся в интервале от приблизительно 120 С до приблизительно 160 С и, как правило, до приблизительно 140 С. Затем сжатая смесь холодильных агентов пропускается по трубопроводу 14 в охладитель 16 для снижения температуры сжатой смеси холодильных агентов до температуры ниже 45 С. В одном варианте осуществления охладитель 16 представляет собой теплообменник из оребренных труб с воздушным охлаждением, в котором сжатая смесь холодильных агентов охлаждается посредством пропускания сжатой смеси холодильных агентов в противотоке с текучей средой, такой как воздух или тому подобное. В альтернативном варианте осуществления охладитель 16 представляет собой кожухотрубный теплообменник, в котором сжатая смесь холодильных агентов охлаждается посредством пропускания сжатой смеси холодильных агентов в противотоке с текучей средой, такой как вода или тому подобное. Охлажденная сжатая смесь холодильных агентов проходит в первый теплообменный канал 40 зоны 28 охлаждения, в котором она дополнительно охлаждается и расширяется посредством детандера 48,-3 015984 предпочтительно посредством использования эффекта Джоуля-Томсона, в результате чего она обеспечивает охлаждение для зоны 28 охлаждения в качестве охлаждающего средства из смеси холодильных агентов. Охлаждающее средство из смеси холодильных агентов проходит по второму теплообменному каналу 42, в котором оно нагревается в противоточном теплообмене со сжатой смесью холодильных агентов и предварительно обработанным сырьевым газом, проходящими соответственно по первому и третьему теплообменным каналам 40, 44. Смесь газообразных холодильных агентов затем возвращается в барабан 10 для всасывания холодильных агентов перед входом в компрессор 12, таким образом завершается замкнутая схема процесса с одной и той же смесью хладагентов. Приготовление смеси холодильных агентов осуществляется из текучего материала или газа, образующегося в результате испарения метана и/или углеводородов С 2-С 5, генератора азота с любым одним или несколькими из компонентов холодильных агентов, подаваемых извне. Смесь холодильных агентов содержит соединения, выбранные из группы, состоящей из азота и углеводородов, содержащих от 1 до 5 атомов углерода. В том случае, когда текучий материал, подлежащий охлаждению, представляет собой природный газ или газ угольных пластов, пригодный состав для смеси холодильных агентов при нижеприведенных диапазонах мольных долей, выраженных в процентах, таков: азот: от приблизительно 5 до приблизительно 15; метан: от приблизительно 25 до приблизительно 35; С 2: от приблизительно 33 до приблизительно 42; С 3: от 0 до приблизительно 10; С 4: от 0 до приблизительно 20 и С 5: от 0 до приблизительно 20. В предпочтительном варианте осуществления смесь холодильных агентов содержит азот, метан, этан или этилен, изобутан и/или n-бутан. Фиг. 2 показывает результирующую (комплексную) кривую охлаждения и нагрева для одной и той же смеси холодильных агентов и для природного газа. Непосредственная близость кривых в пределах приблизительно 2 указывает на эффективность способа и системы по настоящему изобретению. Дополнительное охлаждение может быть предусмотрено для зоны 28 охлаждения посредством вспомогательной системы 20 охлаждения. Вспомогательная система 20 охлаждения содержит один или несколько аммиачных охлаждающих агрегатов, охлаждаемых воздухоохладителями. Вспомогательный холодильный агент, такой как холодный аммиак, проходит по четвертому теплообменному каналу 44,находящемуся в холодной зоне зоны 28 охлаждения. Посредством этого до приблизительно 70% холодопроизводительности, обеспечиваемой вспомогательной системой 20 охлаждения, может быть "направлено" в зону 28 охлаждения. Дополнительное охлаждение обладает эффектом получения дополнительных 20% сжиженного природного газа, а также обеспечивает повышение КПД установки, например расход топлива в газовой турбине 100 снижается отдельно на 20%. Во вспомогательной системе 20 охлаждения отходящее тепло, выделяемое из горячих отработавших газов из газовой турбины 100, используется для образования холодильного агента для вспомогательной системы 20 охлаждения. Тем не менее, следует понимать, что дополнительное отходящее тепло,вырабатываемое другими компонентами в установке для сжижения, также может быть использовано для регенерации холодильного агента для вспомогательной системы 20 охлаждения, например может быть доступным отходящее тепло от других компрессоров, первичных источников энергии (первичных движителей), используемых при выработке энергии, от горячих сжигаемых в факелах газов, отработавших газов или жидкостей, солнечной энергии и тому подобного. Вспомогательная система 20 охлаждениятакже используется для охлаждения воздуха, поступающего в газовую турбину 100. Важное значение имеет то, что охлаждение воздуха, поступающего в газовую турбину, обеспечивает увеличение производственной мощности установки на 15-25%, поскольку производительность компрессора приблизительно пропорциональна выходу сжиженного природного газа. Сжиженный газ отводится из зоны 28 охлаждения по трубопроводу 72 при температуре от приблизительно -150 С до приблизительно -160 С. После этого происходит расширение сжиженного газа посредством детандера 74, вследствие чего температура сжиженного газа снижается до приблизительно-160 С. К соответствующим примерам детандеров, которые могут быть использованы в настоящем изобретении, относятся расширительные клапаны, клапаны Джоуля-Томсона, устройства Вентури и вращающийся механический детандер, но возможные детандеры не ограничены вышеуказанными. Сжиженный газ затем направляется в резервуар 76 для хранения по трубопроводу 78. Газы, образующиеся в результате испарения, (BOG), образующиеся в резервуаре 76 для хранения,могут быть поданы в компрессор 81, предпочтительно в компрессор низкого давления, по трубопроводу 80. Сжатый газ, образующийся в результате испарения, подается в зону 28 охлаждения по трубопроводу 82 и проходит через часть зоны 28 охлаждения, в которой указанный сжатый газ, образующийся в результате испарения, охлаждается до температуры от приблизительно -150 С до приблизительно -170 С. При данных температурах часть газа, образующегося в результате испарения, конденсируется до жидкой фазы. В частности, жидкая фаза охлажденного газа, образующегося в результате испарения, в значительной степени содержит метан. Несмотря на то что паровая фаза охлажденного газа, образующегося в результате испарения, также содержит метан, концентрация азота в паровой фазе больше концентрации азота в жидкой фазе, при этом увеличение концентрации азота, как правило, составляет от приблизительно 20% до приблизительно 60%. Результирующий состав указанной паровой фазы пригоден-4 015984 для использования в качестве топливного газа. Образующаяся в результате двухфазная смесь проходит в сепаратор 84 по трубопроводу 86, после чего отделенная жидкая фаза снова направляется обратно в резервуар 76 для хранения по трубопроводу 88. Охлажденная газовая фаза, отделенная в сепараторе 84, проходит в компрессор, предпочтительно в компрессор высокого давления, и используется в установке в качестве топливного газа и/или регенерационного газа посредством трубопровода. В альтернативном варианте охлажденная газовая фаза, отделенная в сепараторе 84, пригодна для использования в качестве охлаждающей среды, предназначенной для циркуляции по криогенной системе трубопроводов, предназначенной для транспортирования криогенных текучих сред, например, таких как сжиженный природный газ или жидкий метан из газа угольных пластов, из резервуара 76 для хранения в принимающие/наливные средства, для поддержания температуры системы трубопроводов на уровне криогенных температур или температур, в самой малой степени превышающих криогенные температуры. Следует понимать, что, несмотря на то, что применение по предшествующему уровню техники и публикации, относящиеся к предшествующему уровню техники, могут иметь отношение к тому, что описано здесь, подобный ссылочный материал не является признанием правильным того, что что-либо из этого образует часть известных общедоступных сведений в данной области техники, в Австралии или в любой другой стране. Следует четко понимать, что для данного описания слово "содержащий" означает "включающий в себя, но не ограниченный этим", и что слово "содержит" имеет соответствующее значение. Многочисленные варианты и модификации будут очевидными для специалистов в соответствующей области техники помимо тех, которые уже описаны, при этом данные варианты и модификации не будут отходить от базовых идей изобретения. Все подобные варианты и модификации должны рассматриваться как находящиеся в пределах объема настоящего изобретения, сущность которого должна определяться из вышеприведенного описания. Например, несмотря на то что конкретный вариант осуществления изобретения, описанный выше,относится к получению (сжижению) сжиженного природного газа из природного газа или газа угольных пластов, настоящее изобретение может быть легко использовано для других газов, которые хранят в виде жидкостей при криогенных температурах. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ обработки газа, образующегося в результате испарения в резервуаре для хранения криогенной жидкости, включающий в себя следующие этапы, на которых:b) охлаждают сжатый газ, образующийся в результате испарения, так чтобы получить жидкую фракцию и охлажденную паровую фракцию;c) разделяют жидкую фракцию и охлажденную газовую фракцию;d) перенаправляют жидкую фракцию в резервуар для хранения криогенной жидкости иe) сжимают охлажденную газовую фракцию до давления, пригодного для использования в качестве топливного газа и/или регенерационного газа. 2. Способ по п.1, в котором газ, образующийся в результате испарения, сжимают до давления, составляющего от приблизительно 3 до приблизительно 6 бар на этапе а). 3. Способ по п.1 или 2, в котором на этапе охлаждения сжатого газа, образующегося в результате испарения, сжатый газ, образующийся в результате испарения, пропускают через зону охлаждения. 4. Способ по п.3, в котором на этапе охлаждения сжатого газа, образующегося в результате испарения, сжатый газ, образующийся в результате испарения, пропускают в противоточном теплообмене со смесью холодильных агентов. 5. Способ по п.4, в котором смесь холодильных агентов представляет собой одну и ту же смесь холодильных агентов. 6. Способ по любому из пп.1-5, в котором жидкую фракцию и охлажденную паровую фракцию охлаждают до температуры, находящейся на уровне температуры содержимого резервуара для хранения криогенных жидкостей или незначительно превышающей температуру содержимого резервуара для хранения криогенной жидкости. 7. Способ по п.6, в котором жидкую фракцию и охлажденную паровую фракцию охлаждают до криогенной температуры. 8. Способ по любому из пп.1-7, в котором охлажденная паровая фракция, по меньшей мере частично, обеднена компонентами, содержащимися в жидкой фракции. 9. Способ по любому из пп.1-8, в котором жидкая фракция в основном содержит жидкий метан. 10. Способ по любому из пп.1-9, в котором концентрация азота увеличена в паровой фракции относительно жидкой фракции.-5 015984 11. Способ по любому из пп.1-10, в котором охлажденная паровая фракция содержит по меньшей мере 50% азота. 12. Способ по любому из пп.1-11, в котором сжатую охлажденную паровую фракцию используют в качестве топливного газа для приведения в действие одного или нескольких компрессоров. 13. Система для обработки газа, образующегося в результате испарения в резервуаре для хранения криогенной жидкости, содержащая резервуар для хранения криогенной жидкости, имеющий выход для газа, образующегося в результате испарения, и вход для жидкости; первый компрессор, имеющий выход и вход, сообщающийся по текучей среде с выходом для газа,образующегося в результате испарения; зону охлаждения, имеющую выход и вход, сообщающийся по текучей среде с выходом первого компрессора, при этом зона охлаждения выполнена с возможностью охлаждения сжатого газа и образования жидкой фракции и охлажденной паровой фракции; сепаратор, имеющий вход, сообщающийся по текучей среде с выходом зоны охлаждения, выход для охлажденной паровой фракции и выход для жидкой фракции; и линию, сообщающуюся по текучей среде с выходом для жидкой фракции сепаратора и с входом для жидкости резервуара для хранения криогенной жидкости; второй компрессор, имеющий выход и вход, сообщающийся по текучей среде с выходом для охлажденной паровой фракции сепаратора; и линию, сообщающуюся по текучей среде с выходом второго компрессора и системой регенерационного/топливного газа. 14. Система по п.13, в которой первый компрессор представляет собой компрессор низкого давления и второй компрессор представляет собой компрессор высокого давления. 15. Система по п.13 или 14, в которой зона охлаждения используется в установке для сжижения текучего материала.

МПК / Метки

МПК: F25J 1/02, F17C 13/00

Метки: образующегося, результате, обработки, способ, газа, испарения, система

Код ссылки

<a href="https://eas.patents.su/8-15984-sposob-i-sistema-dlya-obrabotki-gaza-obrazuyushhegosya-v-rezultate-ispareniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и система для обработки газа, образующегося в результате испарения</a>

Предыдущий патент: Станция динамического зондирования грунтов и молот для станции динамического зондирования грунтов

Следующий патент: Узел подвижной платформы для судна, в частности для подъема или спуска тендерного судна или тому подобного

Случайный патент: Химически модифицированные коньюгаты прогенипоэтина