Способ получения богатого водородом генераторного газа

Формула / Реферат

1. Способ получения богатого водородом генераторного газа с высокой теплотворной способностью из исходного материала в виде органических веществ или смесей веществ, при котором исходный материал расщепляют в пиролизной зоне (2) посредством пиролиза на твердый, углеродосодержащий остаток и пиролизный газ в виде летучей фазы, пиролизные газы смешивают с водяным паром в качестве реакционного средства и подвергают в реакционной зоне (3) последующему нагреванию так, что получают генераторный газ с высокой теплотворной способностью, причем необходимое для пиролиза и последующего нагревания тепло получают, по меньшей мере, большей частью в результате сжигания твердого, углеродосодержащего остатка пиролиза и подают в установку с помощью служащего в качестве теплоносителя, транспортируемого в контуре сыпучего материала, который нагревают в зоне (13) нагревания с помощью нагревательных газов из сгорания углеродосодержащих остатков, затем в реакционной зоне (3) приводят в контакт со смесью из пиролизного газа и водяного пара, после чего по меньшей мере часть его тепла подают в пиролизную зону (2) и затем возвращают с помощью транспортера (6) сыпучего материала снова в начало контура теплоносителя, отличающийся тем, что в контуре теплоносителя перед зоной (13) нагревания предусмотрена зона (4) предварительного нагревания, в которой сыпучий материал предварительно нагревают с помощью приходящего из реакционной зоны (3) горячего генераторного газа, причем перенос тепла из контура теплоносителя в исходный материал в пиролизной зоне (2) осуществляют опосредованно и без непосредственного контакта с сыпучим материалом.

2. Способ по п.1, отличающийся тем, что пиролиз исходного материала осуществляют в диапазоне температур от 500 до 700°С, предпочтительно в диапазоне температур от 550 до 650°С.

3. Способ по п.1 или 2, отличающийся тем, что смесь из пиролизного газа и водяного пара нагревают в реакционной зоне (3) до температуры 750-1000°С, предпочтительно до температуры 900-1000°С.

4. Способ по любому из пп.1-3, отличающийся тем, что реакцию в реакционной зоне (3) выполняют в присутствии катализатора.

5. Способ по п.4, отличающийся тем, что ускоряющий реакцию катализатор добавляют в перемещаемый в контуре теплоноситель и осуществляют циркуляцию смеси.

6. Способ по любому из пп.1-5, отличающийся тем, что перемещаемый в контуре теплоноситель состоит из огнеупорных веществ, таких как песок, гравий, щебень, алюмосиликат, корунд, серая вакка, кварцит или кордиерит.

7. Способ по любому из пп.1-5, отличающийся тем, что перемещаемый в контуре теплоноситель состоит из керамических фасонных тел.

8. Способ по любому из пп.1-7, отличающийся тем, что транспортировка теплоносителя в контуре теплоносителя происходит исключительно под действием силы тяжести, кроме зоны транспортера (6) сыпучего материала.

9. Способ по п.1, отличающийся тем, что опосредованный перенос тепла с теплоносителя в исходный материал в пиролизной зоне (2) происходит через промежуточную, газообразную нагревательную среду (17), которая нагревается в зоне (19) охлаждения контура теплоносителя и затем отдает часть принятого тепла в пиролизной зоне (2) через обогревательную рубашку пиролизного устройства в подлежащий пиролизу исходный материал, причем контур теплоносителя в зоне (19) охлаждения перед входом на транспортер (6) сыпучего материала интенсивно охлаждают.

10. Способ по п.9, отличающийся тем, что зону (119) охлаждения контура теплоносителя и обогревательную рубашку (102а) пиролизного устройства (102) объединяют в одном корпусе в единый агрегат.

11. Способ по п.9, отличающийся тем, что остающееся в газообразной нагревательной среде (18) после зоны (2) пиролиза остаточное тепло используют для получения необходимого для процесса водяного пара.

12. Способ по п.1, отличающийся тем, что выходящий из зоны (13) нагревания контура теплоносителя дымовой газ (12) используют для предварительного нагревания воздуха (16) сгорания для сжигания твердых, углеродосодержащих остатков пиролиза.

Текст

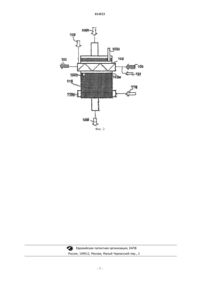

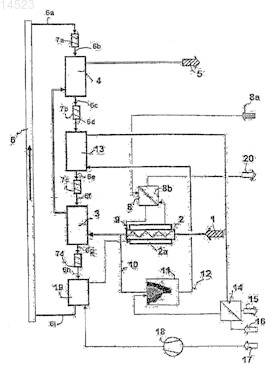

СПОСОБ ПОЛУЧЕНИЯ БОГАТОГО ВОДОРОДОМ ГЕНЕРАТОРНОГО ГАЗА Изобретение относится к способу получения богатого водородом генераторного газа, в котором содержащий углерод исходный материал расщепляют посредством пиролиза и возникающий пиролизный газ для увеличения содержания водорода нагревают в смеси с водяным паром. Необходимое для процесса тепло получают из сгорания образующегося пиролизного кокса. При этом необходимое для отдельных стадий способа тепло подается в установку за счет контура теплоносителя, который нагревают в зоне (13) нагревания с помощью дымового газа (12) из топки (11) для сжигания пиролизного кокса, затем нагревают в реакционной зоне (3) смесь из пиролизного газа и водяного пара, нагревают пиролизную зону (2), охлаждают в зоне (19) охлаждения и затем возвращают в начало контура теплоносителя. Для лучшего использования тепла и более точного выдерживания температур изобретением предлагается предусмотреть в контуре теплоносителя перед зоной (13) нагревания зону (4) предварительного нагревания, в которой контур теплоносителя предварительно нагревают, причем перенос тепла из контура теплоносителя в исходный материал в пиролизной зоне (2) происходит опосредованно и без непосредственного контакта с теплоносителем. 014523 Изобретение относится к способу получения богатого водородом генераторного газа с высокой теплотворной способностью из исходного материала в виде органических веществ или смесей веществ,при котором исходный материал расщепляют в пиролизной зоне посредством пиролиза в твердый, углеродосодержащий остаток и пиролизный газ в виде летучей фазы, пиролизные газы смешивают с водяным паром в качестве реакционного средства и подвергают в реакционной зоне последующему нагреванию так, что возникает генераторный газ с высокой теплотворной способностью, при этом необходимое для пиролиза и последующего нагревания тепло происходит, по меньшей мере, большей частью из сгорания твердого, углеродосодержащего остатка пиролиза и подается в установку с помощью служащего в качестве теплоносителя, транспортируемого в контуре сыпучего материала, который нагревают в зоне нагревания с помощью дымовых газов от сгорания углеродосодержащих остатков, затем в реакционной зоне приводят в контакт со смесью из пиролизного газа и водяного пара, после чего по меньшей мере часть его физического тепла вводится в пиролизную зону и затем подают с помощью транспортера сыпучего материала снова в начало контура теплоносителя. Такой способ известен, например, из ЕР 1226222 В 1. В этом способе применяемый в качестве теплоносителя сыпучий материал приводят в пиролизной зоне в непосредственный контакт с подаваемым в виде кусков или мелких кусков исходным материалом, а затем отделяют механически или в псевдоожиженном слое (с помощью воздушной сепарации) от возникающего при пиролизе пиролизного кокса. Эта стадия может быть трудной из-за свойств получаемого кокса, однако в целом затрудняется также тем,что она должна осуществляться при температуре около 550 С. При этой относительно высокой температуре пиролизный кокс является чрезвычайно легко воспламеняющимся и горючим веществом. Другой недостаток этого способа состоит в том, что служащий в качестве теплоносителя сыпучий материал с температурой 550 С снова необходимо возвращать в зону нагревания. Обращение с таким горячим сыпучим материалом является сложным. Другой недостаток состоит в том, что за счет этой относительно высокой температуры задается цокольная температура процесса. Тепловые потоки ниже этой температуры больше нельзя использовать непосредственно в процессе, поскольку они с точки зрения эксэргии являются слишком малоценными. Другой недостаток состоит в том, что температура генераторного газа на выходе процесса составляет порядка 950 С, так что наряду с обычно необходимой очисткой газа требуется выполнять еще охлаждение с этой очень высокой температуры. Из уровня техники известны опосредованно нагреваемые пиролизные устройства (например, установка Contherm в электростанции RWE Hamm-Uentopp, построенная фирмой Technip GmbH). Эти опосредованно нагреваемые пиролизные устройства исключают недостаток необходимого иначе разделения пиролизного кокса и теплоносителя. Кроме того, известны как пиратор-газогенераторы (публикация фирмы NRP Natur-RohstoffePyrolyse GmbH, an der Aitrangerstr. 7, 87847 Unterhingau, Германия) пароводяные газогенераторы, в которых в одной стадии подлежащее газификации органическое вещество преобразуется в опосредованно нагреваемой, например, с помощью генераторного газа пиролизной трубе в пиролизный кокс, а затем пиролизный газ с коксом преобразуется в последующей реакции газификации с целью получения богатого водородом генераторного газа. При этом исходный материал транспортируют с помощью шнека через пиролизную трубу и тем самым приводят в контакт с нагреваемой стенкой трубы. Задачей данного изобретения является модификация указанного вначале способа так, что, с одной стороны, используется преимущество внесения тепла с помощью контура теплоносителя, т.е. достигается интенсивный теплообмен при постоянно чистых нагревательных поверхностях, в котором, однако, с другой стороны, исключается проблематичное разделение теплоносителя (сыпучего материала) и пиролизного кокса. Кроме того, в предполагаемом способе из генераторного газа должно отводиться возможно больше тепла при, по меньшей мере, частичном удалении возможно присутствующей в генераторном газе смолы. Наконец, способ должен быть улучшен теплотехнически, т.е. необходимо вводить большее количество отходящего тепла и максимально использовать в способе. Для решения этой задачи предлагается согласно изобретению, исходя из способа указанного вначале вида, что в контуре теплоносителя перед зоной нагревания предусмотрена зона предварительного нагревания, в которой сыпучий материал предварительно нагревают с помощью приходящего из реакционной зоны горячего генераторного газа и при этом он принимает большую часть тепла газа, и что перенос тепла из сыпучего материала в исходный материал в пиролизной зоне происходит опосредованно и без непосредственного контакта с сыпучим материалом. Способ согласно изобретению осуществляется, как и прежде, с контуром теплоносителя из сыпучего материала. Однако в отличие от уровня техники согласно ЕР 1226222 В 1 контур теплоносителя расширен за счет расположенной перед зоной нагревания зоны предварительного нагревания, в которой, с одной стороны, генераторный газ охлаждается, и, с другой стороны, предварительно нагревается служащий в качестве теплоносителя сыпучий материал. Охлаждение генераторного газа в этой зоне предварительного нагревания происходит настолько, что уже удаляется большая часть имеющих высокую температуру кипения смол из генераторного газа. Одновременно генераторный газ освобождается от большой части увлекаемой пыли. В частности, за счет этого большая часть сначала содержащегося в генераторном газе тепла остается в контуре теплоносителя и, тем самым, сохраняется для процесса. Другим сущест-1 014523 венным преимуществом способа согласно изобретению по сравнению с уровнем техники согласно ЕР 1226222 В 1 является то, что служащий в качестве теплоносителя сыпучий материал больше не приходит непосредственно в соприкосновение в пиролизной зоне с исходным материалом. Это имеет, с одной стороны, то преимущество, что больше нет необходимости в отделении служащего в качестве теплоносителя сыпучего материала от остающихся при пиролизе твердых продуктов пиролиза. С другой стороны, с помощью этой стадии способа вполне возможно значительно дополнительно охлаждать теплоноситель,например, до цокольной температуры 220 С или ниже. При такой низкой цокольной температуре значительно проще выполнять обратную транспортировку служащего в качестве теплоносителя сыпучего материала в начало контура теплоносителя. Кроме того, можно значительно уменьшать потери тепла в зоне транспортера сыпучего материала. Пиролиз исходного материала целесообразно осуществлять в диапазоне температур от 500 до 700 С, предпочтительно в диапазоне температур от 550 до 650 С. Этот диапазон температур можно устанавливать и поддерживать особенно точно в способе согласно изобретению. Кроме того, предусмотрено, что смесь из пиролизного газа и водяного пара нагревают в реакционной зоне до температуры 750-1000 С, предпочтительно до температуры 900-1000 С. При выдерживании этих диапазонов температуры выход водорода является максимальным. Для дальнейшего улучшения называемой риформингом реакции в реакционной зоне можно выполнять ее в присутствии катализатора. При этом в служащий в качестве теплоносителя сыпучий материал добавляют ускоряющий реакцию катализатор и запускают смесь в циркуляционный контур. Это вполне возможно, поскольку в способе согласно изобретению служащий в качестве теплоносителя сыпучий материал и добавленный в него катализатор не приходят в непосредственный контакт с исходным материалом. Кроме того, по этой же причине расход катализаторного материала является минимальным. Циркулирующий в виде сыпучего материала в контуре теплоноситель предпочтительно состоит из огнеупорных веществ, таких как песок, гравий, щебень, алюмосиликат, корунд, серая вакка, кварцит или кордиерит. Все эти вещества являются механически достаточно устойчивыми, огнеупорными и инертными относительно других присутствующих веществ, так что они могут длительное время оставаться в этом контуре. В качестве альтернативного решения теплоносители могут состоять также из керамических фасонных тел, при этом керамическую смесь выбирают так, что отожженная из нее керамика оптимально удовлетворяет указанным выше требованиям. Транспортировка теплоносителя в контуре теплоносителя целесообразно происходит исключительно под действием силы тяжести, кроме зоны транспортера сыпучего материала. Как указывалось выше,можно уменьшать температуру проходящего в контуре в качестве теплоносителя сыпучего материала до цокольной температуры меньше 220 С, так что транспортер сыпучего материала может работать без проблем. Во всех других зонах транспортировка осуществляется за счет силы тяжести, что имеет то особое преимущество, что в этом случае не требуются механические средства, с помощью которых сыпучий материал приводится в движение. В одном предпочтительном варианте выполнения способа согласно изобретению предусмотрено,что происходит опосредованный перенос тепла с теплоносителя в исходный материал в пиролизной зоне через промежуточную, газообразную нагревательную среду, которая нагревается в зоне охлаждения контура теплоносителя и затем отдает часть принятого тепла через обогревательную рубашку пиролизного устройства в подлежащий пиролизу исходный материал, при этом контур теплоносителя в зоне охлаждения перед входом на транспортер сыпучего материала интенсивно охлаждается. Использование этой промежуточной газообразной нагревательной среды делает возможной целенаправленную установку, с одной стороны, указанной цокольной температуры в конце контура теплоносителя и, с другой стороны,необходимой для пиролиза температуры до требуемых значений. При необходимости можно объединять зону охлаждения контура теплоносителя, с одной стороны,и обогревательную рубашку пиролизного устройства, с другой стороны, в одном корпусе в единый агрегат. Через этот агрегат проходит поток указанной выше промежуточной нагревательной среды, которая,с одной стороны, охлаждает применяемый в качестве теплоносителя сыпучий материал и, с другой стороны, нагревает проходящий через пиролизное устройство исходный материал. Чтобы не терять тепло, дополнительно предусмотрено, что остающееся в газообразной нагревательной среде после зоны пиролиза остаточное тепло применяется для выработки необходимого для процесса водяного пара. Кроме того, для предотвращения потери тепла предусмотрено, что выходящий из зоны нагревания контура теплоносителя дымовой газ применяется для предварительного нагревания воздуха сгорания для сжигания твердых, углеродосодержащих остатков пиролиза. Ниже приводится подробное пояснение двух примеров выполнения изобретения со ссылками на прилагаемые чертежи, на которых схематично изображено на фиг. 1 - выполнение способа согласно первому варианту выполнения; фиг. 2 - выполнение того же способа с измененным пиролизным устройством.-2 014523 Основная линия способа состоит в подаче исходного материала 1 в виде органических веществ или смеси веществ в пиролизную зону 2, содержащую обогревательную рубашку 2 а, реакционную зону 3,называемую также риформинг-зоной, в которой пиролизный газ вместе с добавляемым в отправной точке 9 внутри пиролизной зоны 2 в качестве реакционного средства паром дополнительно нагревают, затем подают в предусмотренную согласно изобретению дополнительную зону 4 предварительного нагревания, в которой генераторный газ из реакционной зоны 3 охлаждают и частично очищают, так что в качестве продукта способа выдается относительно бедный пылью и смолой генераторный газ. Реакционное средство пар получают из подаваемой воды 8 а в котле 8 насыщенного пара. За счет выполнения котла 8 и выбора параметров насыщенного пара (насыщенный пар с давлением ниже 20 бар) требования к качеству используемой воды 8 а являются довольно незначительными. За счет выбора параметров способа, т.е. атмосферного давления системы, температуры до 700 С в конце пиролизной зоны 2 и 950 С на стороне сырого газа в конце реакционной зоны 3, а также количества пара, которое приводит к концентрации водяного пара свыше 30 об.% в неохлажденном генераторном газе, достигается то, что концентрация водяного пара свыше 35 об.% и теплотворная способность обычно более 9 МДж/Нм 3 являются очень высокими. Дополнительно к этому следует относительно атмосферного давления системы отметить, что, прежде всего, по соображениям безопасности она работает в целом с легким избыточным давлением, предпочтительно вплоть до 200 ГПа, что, однако, практически не влияет на кинетику указанного способа. Эту основную линию способа нагревают с помощью контура теплоносителя, содержащего проходящий вертикально вверх транспортер 6 сыпучего материала и примыкающие участки 6 а-6i пути. Транспортировка теплоносителя на участках 6 а-6i предпочтительно происходит исключительно за счет силы тяжести. Лишь в зоне ведущего вертикально вверх транспортера 6 сыпучего материала для транспортировки используется машинная сила. Кроме того, в контуре теплоносителя расположены технически герметичные для газа шлюзы 7a-7d,поскольку в устройствах, через которые проходит сыпучий материал в последовательности зона 4 предварительного нагревания - зона 13 нагревания - зона 19 охлаждения имеются различные атмосферы, в зависимости от того, какой газ проходит через соответствующее устройство. В качестве теплонесущих сред можно использовать все минеральные и стойкие относительно изменения температуры материалы в виде сыпучих материалов, так же как в ЕР 1226222 В 1: песок, гравий, щебень, корунд, алюмосиликат, в целом оксидные керамические материалы и др. В контуре теплоносителя температура изменяется следующим образом: если предположить очень небольшие потери тепла в транспортере 6 сыпучего материала, то температуры в точках 6 а и 6i определяют температурный цоколь, который задается вводимым дальше промежуточным нагревательным газом 17 и может даже приближаться к окружающей температуре, но предпочтительно в диапазоне температур от окружающей температуры до 200 С. Это является обязательной точкой процесса. В противоположность этому уровень температуры в точках 6 с и 6d заранее не определен, а зависит весьма существенно от количества и качества образуемого в процессе генераторного газа. Этот уровень температуры должен устанавливаться в диапазоне от 550 до 900 С. В противоположность этому уровень температуры в точках 6 е и 6f снова является обязательным, который можно устанавливать весьма точно за счет температуры отходящих газов топки 11 с дымовым газом 12 и который предпочтительно лежит в диапазоне от 1050 до 1100 С. В противоположность этому температура в точках 6g и 6h сильно зависит от хода пиролиза и поэтому заранее не определена. Температура пиролиза лежит предпочтительно в диапазоне от 550 до 700 С, так что температура теплоносителя лежит немного выше, предпочтительно почти на 100 С выше, при этом в идеальном случае разница с температурой пиролиза составляет 0 С. Существенно необходимое для выполнения процесса количество тепла вводится в контур теплоносителя, так же как и в уровне техники, в нагревательной зоне 13 на высоком уровне температуры, предпочтительно 1050-1100 С. Это происходит посредством прямого переноса тепла из дымового газа 12,который получается посредством сжигания в топке 11 полученного в пиролизном устройстве 2 пиролизного кокса 10, на частицы сыпучего материала при прохождении через находящийся в нагревательной зоне 13 насыпанный теплоноситель. Затем еще содержащееся в дымовом газе остаточное тепло используется в теплообменнике 14 для нагревания требующегося в топке 11 воздуха 16 сгорания, прежде чем его можно выпускать в виде охлажденного дымового газа 15 для дальнейшей очистки или же, если возможно, в окружение. Как указывалось выше, промежуточная газообразная нагревательная среда 17, с помощью которой охлаждается контур теплоносителя в своем конце, после чего нагретая тем самым газообразная нагревательная среда нагревает собственно пиролиз, представляет существенную часть изобретения, которая вместе с зоной 4 предварительного нагревания делает представленный здесь способ отличающимся от уровня техники новым процессом. Эта промежуточная газообразная нагревательная среда 17 может быть дымовым газом или же также окружающим воздухом. Первое имеет то преимущество, что тем самым можно использовать в процессе еще небольшое остаточное тепло. В любом случае промежуточная газообразная нагревательная среда 17-3 014523 не должна быть теплей 200 С, поскольку ее температура после прохождения через компрессор 18 задает намного сниженную по сравнению с уровнем техники цокольную температуру, которая сообщается контуру теплоносителя в принадлежащей к зоне пиролиза зоне 19 охлаждения. В этой зоне 19 охлаждения промежуточная газообразная нагревательная среда 17 нагревается примерно до температуры, которую имеет контур теплоносителя после выхода из реакционной зоны 3, т.е. обычно 600-800 С. В обогревательной рубашке 2 а пиролизного устройства 2 промежуточная нагревательная среда 17 отдает большую часть своего тепла. Затем она используется в котле 8 для создания необходимого для процесса технологического пара. При этом через котел на стороне газа (8b) проходит поток промежуточной нагревательной среды 17. После этого промежуточная нагревательная среда покидает установку в виде массового потока 20. В принципе можно извлекать из массового потока 20 дополнительное тепло или направлять его в контур. Согласно альтернативному варианту выполнения способ согласно изобретению может быть снабжен также компактным пиролизным устройством, как показано на фиг. 2. Здесь выполненная в виде компактного пиролизного устройства зона охлаждения обозначена позицией 119 и имеет пиролизный шнек 102, в который входит исходный материал и из которого выходят продукты 101 пиролиза. В зону 119 охлаждения вводится промежуточная нагревательная среда 118 через распределительное кольцо 119 а с целью равномерного прохождения через находящуюся в зоне охлаждения сыпучую массу теплоносителя и охлаждения ее при этом. После этого промежуточная нагревательная среда 118 направляется через впуск 102b в обогревательную рубашку 102 а лежащего внутри компактного устройства пиролизного шнека 102. Затем охлажденная промежуточная нагревательная среда покидает обогревательную рубашку через выпуск 102 с. При этом входящий поток 106h теплоносителя может полностью заполнять зону 119 охлаждения, как показано на фиг. 2. При этом охлажденный поток 106I теплоносителя покидает устройство с температурой входящей промежуточной нагревательной среды 118. Возможная точка подачи пара в пиролиз обозначена позицией 109. Однако эта точка не является обязательной; пар можно вводить также в лежащем перед этой точкой месте. Другой предпочтительный вариант выполнения также указан на фиг. 2. Вместе с массовым потоком 121 в пиролиз можно вводить также небольшое количество воздуха, за счет чего можно значительно увеличивать выход газа в пиролизе. Это имеет значение, поскольку обусловленный особым прохождением тепла более высокий коэффициент полезного действия холодного газа достигается лишь тогда, когда количество кокса является настолько малым, что мощностью технологической топки 11, показанной на фиг. 1, можно управлять посредством различного возврата генераторного газа. В противном случае, избыток кокса без дополнительной пользы просто сжигался бы в топке 11. В качестве примера принцип действия можно пояснить следующим образом. Предположим, что используется древесная биомасса с остаточной влажностью 20%, которая в сухом состоянии имеет содержание золы 2,7%. Количество составляет 573 кг/ч в соответствии с тепловой мощностью топки 2,254 МВт. Биомасса преобразуется при пиролизе на 95%, т.е. 5% используемого материала без доли воды должно переходить в генераторный газ, т.е. возникает летучий кокс с долей золы 54%, при этом 46% остающегося сгораемого материала состоит на 92% из углерода. Образуется 870 Нм 3 ч генераторного газа с 46,5% водорода и теплотворной способностью 11,7 МДж/Нм 3, при этом концентрация водорода и теплотворная способность относятся к сухому генераторному газу, который содержит, впрочем, 30 об.% водяного пара. Таким образом, получается коэффициент полезного действия холодного газа 87,6%. При этом принимается, что потеря тепла за счет излучения составляет 50 кВт, а также остаточная потеря тепла в генераторном газе составляет 129 кВт, который выпускается с температурой 220 С. Здесь же содержится тепло конденсации 110 кВт содержащейся в сыром генераторном газе доли водяного пара. Перечень позиций 1 - исходный материал 2 - пиролизная зона 2 а - обогревательная рубашка 3 - реакционная зона 4 - зона предварительного нагревания 5 - генераторный газ 6 - транспортер сыпучего материала 7 - шлюзы 8 - котел насыщенного пара 9 - подача пара 10 - пиролизный кокс 11 - топка 12 - дымовой газ-4 014523 13 - нагревательная зона 14 - теплообменник 15 - дымовой газ (охлажденный) 16 - воздух сгорания 17 - промежуточный нагревательный газ 18 - компрессор 19 - зона охлаждения 20 - массовый поток 100 - исходный материал 101 - продукты пиролиза 102 - пиролизный шнек 102 а - обогревательная рубашка 102b - впуск 102 с - выпуск 106h - входящий поток теплоносителя 106I - охлажденный поток теплоносителя 109 - подача пара 118 - промежуточная нагревательная среда 119 - зона охлаждения 119 а - распределительное кольцо 122 - массовый поток (воздух) ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения богатого водородом генераторного газа с высокой теплотворной способностью из исходного материала в виде органических веществ или смесей веществ, при котором исходный материал расщепляют в пиролизной зоне (2) посредством пиролиза на твердый, углеродосодержащий остаток и пиролизный газ в виде летучей фазы, пиролизные газы смешивают с водяным паром в качестве реакционного средства и подвергают в реакционной зоне (3) последующему нагреванию так, что получают генераторный газ с высокой теплотворной способностью, причем необходимое для пиролиза и последующего нагревания тепло получают, по меньшей мере, большей частью в результате сжигания твердого, углеродосодержащего остатка пиролиза и подают в установку с помощью служащего в качестве теплоносителя, транспортируемого в контуре сыпучего материала, который нагревают в зоне (13) нагревания с помощью нагревательных газов из сгорания углеродосодержащих остатков, затем в реакционной зоне (3) приводят в контакт со смесью из пиролизного газа и водяного пара, после чего по меньшей мере часть его тепла подают в пиролизную зону (2) и затем возвращают с помощью транспортера (6) сыпучего материала снова в начало контура теплоносителя, отличающийся тем, что в контуре теплоносителя перед зоной (13) нагревания предусмотрена зона (4) предварительного нагревания, в которой сыпучий материал предварительно нагревают с помощью приходящего из реакционной зоны (3) горячего генераторного газа, причем перенос тепла из контура теплоносителя в исходный материал в пиролизной зоне (2) осуществляют опосредованно и без непосредственного контакта с сыпучим материалом. 2. Способ по п.1, отличающийся тем, что пиролиз исходного материала осуществляют в диапазоне температур от 500 до 700 С, предпочтительно в диапазоне температур от 550 до 650 С. 3. Способ по п.1 или 2, отличающийся тем, что смесь из пиролизного газа и водяного пара нагревают в реакционной зоне (3) до температуры 750-1000 С, предпочтительно до температуры 900-1000 С. 4. Способ по любому из пп.1-3, отличающийся тем, что реакцию в реакционной зоне (3) выполняют в присутствии катализатора. 5. Способ по п.4, отличающийся тем, что ускоряющий реакцию катализатор добавляют в перемещаемый в контуре теплоноситель и осуществляют циркуляцию смеси. 6. Способ по любому из пп.1-5, отличающийся тем, что перемещаемый в контуре теплоноситель состоит из огнеупорных веществ, таких как песок, гравий, щебень, алюмосиликат, корунд, серая вакка,кварцит или кордиерит. 7. Способ по любому из пп.1-5, отличающийся тем, что перемещаемый в контуре теплоноситель состоит из керамических фасонных тел. 8. Способ по любому из пп.1-7, отличающийся тем, что транспортировка теплоносителя в контуре теплоносителя происходит исключительно под действием силы тяжести, кроме зоны транспортера (6) сыпучего материала. 9. Способ по п.1, отличающийся тем, что опосредованный перенос тепла с теплоносителя в исходный материал в пиролизной зоне (2) происходит через промежуточную, газообразную нагревательную среду (17), которая нагревается в зоне (19) охлаждения контура теплоносителя и затем отдает часть принятого тепла в пиролизной зоне (2) через обогревательную рубашку пиролизного устройства в подлежащий пиролизу исходный материал, причем контур теплоносителя в зоне (19) охлаждения перед входом-5 014523 на транспортер (6) сыпучего материала интенсивно охлаждают. 10. Способ по п.9, отличающийся тем, что зону (119) охлаждения контура теплоносителя и обогревательную рубашку (102 а) пиролизного устройства (102) объединяют в одном корпусе в единый агрегат. 11. Способ по п.9, отличающийся тем, что остающееся в газообразной нагревательной среде (18) после зоны (2) пиролиза остаточное тепло используют для получения необходимого для процесса водяного пара. 12. Способ по п.1, отличающийся тем, что выходящий из зоны (13) нагревания контура теплоносителя дымовой газ (12) используют для предварительного нагревания воздуха (16) сгорания для сжигания твердых, углеродосодержащих остатков пиролиза.

МПК / Метки

МПК: C10B 47/44, C10J 3/64

Метки: получения, способ, газа, богатого, генераторного, водородом

Код ссылки

<a href="https://eas.patents.su/8-14523-sposob-polucheniya-bogatogo-vodorodom-generatornogo-gaza.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения богатого водородом генераторного газа</a>

Предыдущий патент: Устройство для магнитной обработки жидкостей

Следующий патент: Бета-нуклеирующий агент для полипропилена и способ его получения

Случайный патент: Трубоукладочная машина