Фильтрующий материал и способ его получения, фильтр и способ фильтрования

Номер патента: 12492

Опубликовано: 30.10.2009

Авторы: Сваровская Наталья Валентиновна, Репин Владимир Евгеньевич, Лернер Марат Израильевич, Псахье Сергей Григорьевич, Пугачев Владимир Георгиевич, Руденский Геннадий Евгеньевич

Формула / Реферат

1. Фильтрующий материал, представляющий собой нетканое органическое синтетическое полимерное полотно, на волокнах которого закреплены частицы гидрата окиси алюминия.

2. Материал по п.1, в котором нетканое органическое синтетическое полимерное полотно получено методом электроформования, например, из ацетата целлюлозы или полисульфона с диаметром волокон 1,0-3,0 мкм.

3. Материал по п.1 или 2, в котором частицы гидрата окиси алюминия, закрепленные на поверхности волокон органического синтетического полимерного полотна, имеют размер 0,2-5,0 мкм, удельную поверхность 100-250 м2/г и пористость 50-95%.

4. Материал по п.1, в котором частицы гидрата окиси алюминия закреплены на волокнах нетканого органического синтетического полимерного полотна как на поверхности, так и в объеме.

5. Материал по п.1, в котором количество частиц гидрата окиси алюминия составляет 15-45 мас.%.

6. Способ получения фильтрующего материала путем нанесения на органическое синтетическое полимерное полотно модифицирующего состава, содержащего частицы материала на основе алюминия, в результате гидролиза которых на волокнах основы образуются и закрепляются частицы гидрата окиси алюминия.

7. Способ по п.6, в котором используют органическое синтетическое полимерное полотно с диаметром волокон 1,0-3,0 мкм, полученное методом электроформования, например, из ацетата целлюлозы или полисульфона.

8. Способ по п.6 или 7, в котором в качестве материала на основе алюминия используют порошок алюминия с размером частиц менее 1 мкм.

9. Способ по п.8, в котором в качестве материала на основе алюминия используют порошок алюминия с удельной поверхностью 7-28 м2/г, полученный методом электрического взрыва проволоки.

10. Способ по п.6, в котором материал на основе алюминия наносят на волокнистую основу в виде водной или водно-спиртовой суспензии.

11. Способ по п.6, в котором гидролиз материала на основе алюминия, нанесенного на волокнистую основу, осуществляют при температуре 10-100шС, предпочтительно 50-70шС в течение 10 мин-48 ч, предпочтительно 30-60 мин.

12. Способ по п.6 или 11, в котором после окончания гидролиза фильтрующий материал промывают водой для удаления не закрепившихся на волокнах основы частиц гидрата окиси алюминия.

13. Способ фильтрования, включающий обеспечение контакта текучей среды с фильтрующим материалом, в качестве которого используют органическое синтетическое полимерное полотно, на волокнах которого закреплены частицы гидрата окиси алюминия.

14. Способ по п.13, отличающийся тем, что количество частиц гидрата окиси алюминия на единицу площади поверхности фильтрующего материала, полученного методом электроформования, например, из ацетата целлюлозы или полисульфона, составляет 80-180 мг/см2.

15. Способ по п.13 или 14, в котором фильтрующий материал удерживает электроотрицательные частицы, например бактерии, вирусы, коллоидные частицы, пирогены, нуклеиновые кислоты, протеины, энзимы и др.

16. Способ по п.13 или 14, отличающийся тем, что фильтрующий материал стерилизует воду.

17. Способ по п.13 или 14, в котором фильтрующий материал удерживает неполярные частицы и химические загрязнения, например частицы нерастворимых оксидов и гидроксидов, водорастворимые нефтепродукты, фенолы, галогены, ионы тяжелых металлов.

18. Способ по п.13, в котором фильтрующий материал используют для комплексной очистки воды.

19. Способ по п.13, в котором фильтрующий материал находится в составе фильтра.

20. Способ по п.13, в котором указанная текучая среда представляет собой воду или водный раствор или биологическую жидкость.

21. Фильтр, содержащий фильтрующий материал по любому из пп.1-5.

Текст

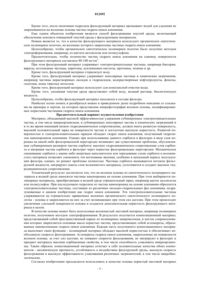

012492 Область техники Изобретения относятся к производству фильтрующих материалов с высокими адсорбирующими и фильтрующими свойствами, а именно к получению фильтрующих материалов на основе синтетических полимерных волокон для тонкой очистки и обеззараживания воды, водных растворов и других жидкостей, а также в медицине и микробиологии для стерилизующей фильтрации инъекционных и других растворов, концентрирования биомолекул в физиологических жидкостях, концентрирования и извлечения вирусов, приготовления апирогенной воды, в биокаталитических мембранных реакторах. Предшествующий уровень техники Известны нетканые материалы из тонких полимерных волокон, полученных методом электроформования, так называемые ткани (фильтры) Петрянова, назначение которых - фильтрование газов, жидкостей, бактериальная очистка газов [Высокоэффективная очистка газов от аэрозолей фильтрами Петрянова/П.И. Басманов, В.И. Кириченко, Ю.Н. Филатов, Ю.Л. Юров; отв. ред. В.И. Кириченко. - М.: Наука,2003, 271 с]. Их свойства основаны на адгезии частиц нежелательных компонентов в жидкости или газе на волокнах фильтра при их столкновении. Однако они малоэффективны при очистке воды от патогенной флоры по причине слабой адгезии микроорганизмов к волокнам фильтра в водной среде. Известен способ получения адсорбента [RU 2075345 С 1,1997], в котором ультрадисперсный порошок алюминия с удельной поверхностью 5-20 м 2/г, полученный путем электрического взрыва алюминиевой проволоки в среде аргона, подвергают обработке водой при 50-60 С последующим прокаливанием при 300-500 С в течение 1-3 ч. Такой адсорбент на основе ультрадисперсного оксида алюминия обеспечивает высокую сорбционную емкость по отношению к водорастворимым нефтепродуктам, фенолам и тяжелым металлам. Известен способ получения адсорбентов [RU 2168357 С 2, 2001] на основе оксидных материалов, в котором ультрадисперсный порошок алюминия с удельной поверхностью 5-20 м 2/г, полученный электрическим взрывом алюминиевой проволоки в аргоне, обрабатывают водой при температуре 50-60 С,прокаливают при температуре 200-300 С в течение 1-3 ч, кипятят в насыщенном растворе бикарбоната натрия в течение 0,5-1:5 ч и повторно прокаливают при 200-300 С. Способ улучшает адсорбционную способность порошка по отношению к фенолам, тяжелым металлам и галогенам без снижения емкости по водорастворимым нефтепродуктам. Известен способ комплексной тонкой очистки сильнозагрязненной воды [RU 94003073 А, 1995]. Изобретение предназначено для очистки воды для бытовых нужд преимущественно в аварийных ситуациях. Цель изобретения - повышение эффективности процесса очистки сильнозагрязненной воды от нефтепродуктов и минеральных загрязнений. Сущность: сильнозагрязненную воду последовательно пропускают сначала через слой целлюлозы, активированной 5%-й добавкой окисленного атактического полипропилена, затем через слой активного оксида алюминия, полученного путем окисления в водной среде ультрадисперсного порошка алюминия - продукта электрического взрыва алюминиевой проволоки. Известен способ очистки воды от вирусов [SU 1066942 А, 1982], в котором для очистки воды от энтеровирусов с размером частиц 20-30 нм используют неорганический адсорбент, а именно моногидроксид алюминия AlOOH (бемит) с размером пор 60-90 нм, предварительно подвергнутый гидротермальной обработке. Способ позволяет достичь 100% очистки при концентрации вирусов в воде, равной 1,56,28 Ig ТЦД 50/мл и при рН среды в пределах 7,0-7,5. Недостатком данного способа является необходимость длительного контакта (2-6 ч) содержащей вирусы воды с адсорбентом. Применение для очистки воды способа, описанного в [RU 94003073 А, 1995] и адсорбентов по [RU 2075345 С 1, 1997, RU 2168357 С 2, 2001] в виде загрузки в фильтрах требует высоких давлений из-за высокого гидродинамического сопротивления слоя адсорбента. При этом происходит унос адсорбентов потоком жидкости через фильтровальные перегородки. Кроме того, все способы предусматривают стадию прокаливания адсорбента при 200-300 С, что удорожает продукт. Известен способ получения электропозитивного сорбента [US 6838005 B1, 2005], включающий смешивание несферических частиц оксида алюминия либо источника алюминия, который затем реагирует с водным раствором с образованием несферических частиц оксида алюминия со вторым твердым компонентом - частицами волокнистого материала. Из полученной смеси по бумажной технологии формируется фильтровальный материал. Известен сорбент из несферических частиц оксида алюминия и частиц волокнистого материала, содержащий компонент с отрицательным зарядом поверхности и модификатор, выбранный из ряда оксид или гидроксид магния, кремния или их смеси [RU 2242276 С 1, 2004]. Способ получения сорбента заключается в смешивании несферических частиц оксида алюминия с частицами волокнистого материала. Перед смешиванием к волокнистому материалу добавляют компонент с отрицательным зарядом поверхности, после смешивания всех трех компонентов к смеси добавляют модификатор. Кроме того, в процессе смешивания первых трех компонентов проводят активацию смеси электрическим током или ультразвуком. Затем из полученной смеси формируют фильтровальный материал по бумажной технологии. Основным недостатком вышеприведенных сорбентов является использование в них в качестве во-1 012492 локнистой основы микронного стекловолокна [US 6838005 В 1, 2005] и целлюлозы [RU 2242276 С 1,2004]. Стекловолокно может представлять опасность при попадании его частиц в отфильтрованную жидкость, а целлюлоза является питательной средой для бактерий и нежелательна при использовании в фильтрах продолжительного действия. Кроме того, формирование фильтровальных материалов по бумажной технологии ограничивает область материалов, которые можно использовать в качестве второго твердого компонента (волокнистой основы), так как все компоненты смеси для формирования используются в виде суспензии отдельных мелких частиц. При использовании волокон из полимерных материалов диаметром менее 2 мкм чрезвычайно сложно получить механически прочный фильтрующий материал по бумажной технологии. В то же время именно эти материалы обладают качествами, предпочтительными при создании фильтрующих материалов. Существенным недостатком способа получения сорбента [RU 2242276 C1, 2004] является необходимость активации смеси электрическим током или ультразвуком, что усложняет и удорожает технологию получения сорбента. Известен способ модифицирования фильтровального элемента [RU 2135262 C1, 1999], включающий пропитку заготовки фильтровального элемента, образованную углеродным нетканым полотном,относящимся к синтетическим полимерным материалам, модифицирующим составом, представляющим собой водно-органический раствор наноструктурных частиц серебра. Фильтровальный элемент, полученный данным способом, позволяет отфильтровывать содержащиеся в воде микробиологические примеси. Как указано в описании, после обработки материала из углеродного волокна раствором серебра,жизнеспособных бактериальных клеток в фильтрате остается по крайней мере на 2 порядка меньше, чем при использовании необработанного материала, за счет бактерицидных свойств серебра, при этом в фильтрате остаются токсины, образовавшиеся в результате гибели микроорганизмов. Снижение концентрации бактериальных клеток на 2 порядка является недостаточным при высокой концентрации микроорганизмов в исходной жидкости, например 104KOE/мл. Кроме того, углеродное волокно является очень дорогим материалом. Раскрытие изобретения В основу изобретения поставлена задача создания нового фильтрующего материала, обладающего высокими сорбционными свойствами, высокой эффективностью удержания субмикронных электроотрицательных частиц, микроорганизмов, субмикронных неполярных частиц и химических загрязнений и в то же время имеющего низкое гидродинамическое сопротивление. Поставленная задача достигается тем, что фильтрующий материал содержит основу из нетканого органического синтетического полимерного полотна, на волокнах которого закреплены частицы гидрата окиси алюминия. Целесообразно, чтобы в качестве нетканого органического синтетического полимерного полотна было выбрано полотно, полученное методом электроформования, например, из ацетата целлюлозы или полисульфона с диаметром волокон 1,0-3,0 мкм. Целесообразно, чтобы частицы гидрата окиси алюминия, закрепленные на поверхности волокон нетканого органического синтетического полимерного полотна, имели размер 0-5,0 мкм, удельную поверхность 100-250 м 2/г и пористость 50-95%. Желательно, чтобы частицы гидрата окиси алюминия были закреплены как на поверхности, так и в объеме нетканого органического синтетического полимерного полотна. Предпочтительно, чтобы количество частиц гидрата окиси алюминия, закрепленных на волокнах ацетата целлюлозы или полисульфона, составляло 15-45 мас.%. Задача решается также тем, что в способе получения фильтрующего материала на волокнистую основу в виде нетканого синтетического полимерного полотна наносят модифицирующий состав. Новым является то, что в качестве основы используют нетканое органическое синтетическое полимерное полотно, при этом модифицирующий состав содержит частицы материала на основе алюминия, в результате гидролиза которых на волокнах основы образуются и закрепляются частицы гидрата окиси алюминия. Целесообразно, чтобы нетканое органическое синтетическое полимерное полотно с диаметром волокон 1,0-3,0 мкм было получено методом электроформования, например, из ацетата целлюлозы или полисульфона. Целесообразно, что в качестве материала на основе алюминия используют порошок алюминия с размером частиц менее 1 мкм. Предпочтительно в качестве материала на основе алюминия используют порошок алюминия с удельной поверхностью 7-28 м 2/г, полученный методом электрического взрыва проволоки. Помимо этого, материал на основе алюминия наносят на волокнистую основу в виде водной или водно-спиртовой суспензии. Кроме того, гидролиз материала на основе алюминия, нанесенного на волокнистую основу, осуществляют при температуре 10-100 С, предпочтительно 50-70 С, в течение 10 мин-48 ч, предпочтительно 30-60 мин.-2 012492 Кроме того, после окончания гидролиза фильтрующий материал промывают водой для удаления не закрепившихся на волокнах основы частиц гидрата окиси алюминия. Еще одним объектом изобретения является способ фильтрования текучей среды, включающий обеспечение контакта очищаемой текучей среды с фильтрующим материалом. Новым является то, что в качестве фильтрующего материала используют органическое синтетическое полимерное полотно, на волокнах которого закреплены частицы гидрата окиси алюминия. Целесообразно, чтобы органическое синтетическое полимерное полотно было получено методом электроформования, например, из ацетата целлюлозы или полисульфона. Предпочтительно, чтобы количество частиц гидрата окиси алюминия на единицу поверхности фильтрующего материала составляло 80-180 мг/см 2. При этом фильтрующий материал удерживает электроотрицательные частицы, например бактерии,вирусы, коллоидные частицы, пирогены, нуклеиновые кислоты, протеины, энзимы и др. Кроме того, фильтрующий материал стерилизует воду. Кроме того, фильтрующий материал удерживает неполярные частицы и химические загрязнения,например частицы нерастворимых оксидов и гидроксидов, водорастворимые нефтепродукты, фенолы,галогены, ионы тяжелых металлов. Кроме того, фильтрующий материал используют для комплексной очистки воды. Кроме того, указанная текучая среда представляет собой воду, водный раствор, биологическую жидкость. Целесообразно, чтобы фильтрующий материал находился в составе фильтра. Наиболее полно понять и разобраться можно в приведенном далее подробном описании со ссылками на примеры и чертеж, на котором представлена микрофотография волокон основы, модифицированных пористыми частицами гидрата окиси алюминия. Предпочтительный вариант осуществления изобретения Материал, обладающий высокой эффективностью удержания субмикронных электроотрицательных частиц, в том числе микроорганизмов, и субмикронных неполярных частиц и химических загрязнений и в то же время имеющий низкое гидродинамическое сопротивление, должен иметь развитую поверхность,высокий положительный заряд на поверхности частиц и достаточно высокую пористость. Развитой поверхностью и электроположительным зарядом обладает гидрат окиси алюминия, получаемый гидролизом нанопорошков алюминия. Однако при использовании данного сорбента в фильтрах в виде слоя порошка на какой-либо фильтровальной перегородке возникают две существенные проблемы, обусловленные субмикронным размером частиц сорбента: высокое гидродинамическое сопротивление слоя сорбента и миграция частиц сорбента в фильтрат через пористые фильтровальные перегородки. Механическое смешивание сорбента с каким-либо инертным наполнителем или чередование слоев сорбента и волокнистого материала позволяет уменьшить эти негативные явления, особенно в начальный период эксплуатации фильтра, однако, не решает проблемы полностью. Частицы сорбента вымываются потоком фильтруемой жидкости, мигрируют сквозь слои волокнистого материала, уплотняются и создают высокое гидродинамическое сопротивление. Технический результат достигается тем, что на волокна основы из синтетического полимерного материала в водной среде наносятся частицы нанопорошка на основе алюминия. При этом выбираются полимерные материалы, приобретающие в водной среде отрицательный заряд, например ацетат целлюлозы или полисульфон. При последующем гидролизе из частиц нанопорошка на основе алюминия образуются электроположительные частицы, состоящие из различных оксидно-гидроксидных фаз алюминия, подразумеваемые в данном изобретении как гидрат окиси алюминия. Эти электроположительные частицы удерживаются на отрицательно заряженных волокнах органического синтетического полимерного полотна - основы и закрепляются на них за счет возникающих при этом сил адгезии. При этом происходит увеличение удельной поверхности основы и создается дополнительная пористость фильтрующего материала в целом. В качестве основы может быть использован волокнистый листовой материал, например полимерное полотно, полученное методом электроформования. В результате получается композиционный материал,представляющий собой пространственный каркас из полимерных микроволокон, в местах соприкосновения которых закрепляется основная масса пористых частиц, представляющих собой агломераты, образованные нановолокнами гидрата окиси алюминия. Каждая часть полученного композиционного материала выполняет свою функцию - полимерный материал обладает высокой пористостью и обеспечивает необходимую скорость фильтрования. Агломераты гидрата окиси алюминия, закрепленные на поверхности волокон основы, за счет сил адгезии, не снижают скорости фильтрования, не мигрируют в фильтрат и придают материалу высокие сорбционные свойства, в том числе способность улавливать микроорганизмы. Таким образом, композиционный материал сочетает в себе положительные качества обоих компонентов - механическую прочность, устойчивость к воздействию фильтруемой среды, высокую скорость фильтрования и высокую эффективность улавливания различных загрязнителей, в том числе микробиологических. Согласно изобретению предлагается использовать в качестве основы пористый листовой материал(нетканое полотно) из синтетических полимерных волокон диаметром 1,0-3,0 мкм, нетоксичный, водостойкий, гидрофильный или с возможностью придания ему гидрофильных свойств, с температурой размягчения не ниже 110 С. Преимуществом материалов из полимерных волокон является их химическая и биологическая инертность, способность сохранять механическую прочность даже после длительного нахождения в воде. Эти материалы устойчивы к микробиологическому разложению, что является очень важным при производстве фильтров для очистки воды. Существующий уровень развития техники позволяет получать из полимерных волокон высокопористые полотна с низким аэродинамическим и гидродинамическим сопротивлением, пригодные для очистки газов и жидкостей [Высокоэффективная очистка газов от аэрозолей фильтрами Петрянова/П.И. Басманов, В.И. Кириченко, Ю.Н. Филатов, Ю.Л. Юров; отв. ред. В.И. Кириченко. - М.: Наука, 2003, 271 с]. В качестве сорбента для модифицирования волокон предлагается использовать частицы гидрата окиси алюминия, получаемые гидролизом субмикронных порошков на основе алюминия. Нанопорошки алюминия, полученные газофазным или механо-химическим методом, могут использоваться в качестве материала на основе алюминия. Наиболее предпочтительными являются нанопорошки алюминия, полученные методом электрического взрыва проволоки. Эти порошки обладают высокой химической активностью, в результате чего они легко реагируют с водой при температурах 40-60 С. Продуктом гидролиза является гидрат окиси алюминия с удельной поверхностью 100-250 м 2/г и высокими сорбционными свойствами [RU 2075345 С 1, 1997, RU 2168357 С 2, 2001]. Мягкие условия - температура 40-60 С, при которых протекает гидролиз нанопорошков алюминия,позволяют проводить его непосредственно на поверхности волокон полимерного материала, полученного методом электроформования (фильтра Петрянова), при этом не происходит деструкции полимера и нарушения структуры волокон и самого материала. Из широкого ассортимента фильтров Петрянова для изготовления предлагаемого фильтрующего материала выбирали фильтры из полимеров с наиболее высокой термостойкостью и гидрофильностью. Предпочтительными для использования оказались два материала: а) нетканое полотно из ацетата целлюлозы (ФПА 15-2,0), средний диаметр волокон 1,7 мкм; поверхностная плотность 32 г/м 2 (плотность упаковки 3,0%), стандартное гидродинамическое сопротивление 2,0 мм в.с. (водного столба), назначение - фильтрование газов; б) нетканое полотно из полисульфона YUDEL-1700 (ФПСФ-6 С), поверхностная плотность 28 м 2/г,материал состоит их трех слоев, средний диаметр волокон внутреннего слоя - 1-1,2 мкм, наружных слоев 2-2,5 мкм, плотность наружных слоев 9 г/м 2, внутреннего - 9 г/м 2, назначение - фильтрование газов, жидкостей, бактериальная очистка газов. Изобретения иллюстрируются чертежом, на котором показана микрофотография волокон основы(ФПА-15-2,0), модифицированных пористыми частицами гидрата окиси алюминия. На изображении видно, что волокно основы покрыто закрепившимися на нем пористыми частицами, представляющими собой отдельные или сгруппированные агломераты размером 0,2-5,0 мкм из нановолокон гидрата окиси алюминия. Пример 1. Готовят суспензию из 180 мл дистиллированной воды, 20 мл этилового спирта и 2 г порошка состава Al/AlN, полученного методом электрического взрыва проволоки, с удельной поверхностью 21 м 2/г. Из нетканого полотна из полисульфона с поверхностной плотностью 28 г/м 2 вырезают заготовку размером 5050 см, помещают ее в резервуар с подготовленной суспензией и оставляют на 10 мин для пропитывания при комнатной температуре. При этом происходит адсорбция порошка на волокнах нетканого полотна и заготовка окрашивается в черный цвет. Затем заготовку извлекают из резервуара, отжимают и промывают для удаления избытка суспензии. При нагревании заготовки до температуры 57 С начинается реакция гидролиза, сопровождающаяся выделением небольших количеств аммиака и водорода и изменением цвета заготовки с черного на белый в результате превращения Al/AlN в гидрат окиси алюминия белого цвета. По окончании гидролиза заготовку оставляют в шкафу еще на 4 ч для сушки. Получают материал, содержащий 27 мас.% гидрата окиси алюминия со средним размером частиц 0,8 мкм, с удельной поверхностью 180 м 2/г и пористостью 80%. Из полученного фильтрующего материала формируют фильтры необходимой толщины складыванием 6, 8, 10 или другого количества слоев фильтрующего материала. Полученные фильтры испытывают на эффективность поглощения вирусов. Результаты приведены в табл. 1. Для сравнения в табл. 1 приведены результаты испытаний в аналогичных условиях фильтра из 6 слоев немодифицированного нетканого полотна из полисульфона. Образцы были испытаны на титрование бактериофага MS2. Бактериофаг MS2 представляет собой безвредный для человека микроорганизм, имитирующий патогенные вирусы. Каждый образец помещался между двумя мембранами Millipore (0,45 м) и зажимался в экспериментальной ячейке. Затем через ячейку с образцом фильтрующего материала пропускается 2 мл суспензии бактериофага MS2. Контролируются концентрации бактериофага на входе в ячейку и выходе. За результат принимается среднее арифметическое трех анализов. Таким образом, изменяя толщину фильтра, можно добиться необходимой эффективности очистки при различной степени загрязнения очищаемой жидкости и скорости фильтрования. Фильтр может быть сформирован сложением фильтрующего материала в несколько слоев без склеивания или склеиванием каким-либо способом, исключающим появление сквозных отверстий в материале. Пример 2. Готовят суспензию из 200 мл дистиллированной воды и 2 г порошка состава Al/AlN, полученного методом электрического взрыва проволоки, с удельной поверхностью 21 м 2/г. Из нетканого полотна из ацетата целлюлозы с поверхностной плотностью 32 г/м 2 вырезают заготовку размером 5050 см, помещают в резервуар с подготовленной суспензией и оставляют на 10 мин для пропитывания при комнатной температуре. Затем заготовку извлекают из резервуара, промывают дистиллированной водой для удаления не закрепившихся частиц гидрата окиси алюминия. Гидролиз и сушку осуществляют аналогично примеру 1. Получают материал, содержащий 35 мас.% гидрата окиси алюминия со средним размером частиц 0,9 мкм, с удельной поверхностью 185 м 2/г и пористостью 85%. Складыванием 14 слоев фильтрующего материала формируют фильтр аналогично примеру 1 и тестируют на поглощение вирусов. Результаты приведены в табл. 2. Таблица 2 Предложенный фильтрующий материал имеет средний размер пор около 1 мкм и соответственно обладает низким гидродинамическим сопротивлением и высокой скоростью фильтрования. Скорость фильтрования по дистиллированной воде при различных давлениях приведена в табл. 3 Таблица 3 Пример 3. Готовят суспензию из 200 мл дистиллированной воды и 2 г порошка алюминия, полученного методом электрического взрыва проволоки с удельной поверхностью 15 м 2/г и со средним размером частиц 150 нм. Из нетканого полотна из ацетата целлюлозы с поверхностной плотностью 32 г/м 2 вырезают заготовку размером 5050 см, помещают ее в резервуар с подготовленной суспензией и оставляют на 10 мин для пропитывания при комнатной температуре. При этом заготовка окрашивается в черный цвет вследствие адсорбции частиц алюминия на волокнах материала. Затем заготовку извлекают из резервуара, отжимают для удаления избытка суспензии и помещают в резервуар с водой, нагретой до-5 012492 60 С для гидролиза адсорбированного порошка алюминия. О начале гидролиза судят по выделению с поверхности заготовки пузырьков газа (водорода) и изменению цвета заготовки с черного на белый. По окончании гидролиза приблизительно через 20 мин заготовку извлекают из резервуара, переносят в сосуд с чистой водой и промывают для удаления незакрепившихся частиц гидрата окиси алюминия. Затем проводят гидролиз аналогично примерам 1 и 2 и сушат полученный фильтрующий материал при температуре 120 С 8 ч. Получают материал, содержащий 30 мас.% гидрата окиси алюминия со средним размером частиц 0,8 мкм, с удельной поверхностью 250 м 2/г и пористостью 95%. Из полученного фильтрующего материала формируют фильтр толщиной 1,1 мм и определяют сорбцию тяжелых металлов, фенолов и водорастворимых нефтепродуктов полученным фильтром (табл. 4). Таблица 4 Промышленная применимость Предлагаемый фильтрующий материал обладает высокими адсорбирующими и фильтрующими свойствами, что позволяет использовать его для тонкой очистки и обеззараживания воды, водных растворов и других жидкостей, а также в медицине и микробиологии для стерилизующей фильтрации инъекционных и других растворов, концентрирования биомолекул в физиологических жидкостях, концентрирования и извлечения вирусов, приготовления апирогенной воды, в биокаталитических мембранных реакторах. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Фильтрующий материал, представляющий собой нетканое органическое синтетическое полимерное полотно, на волокнах которого закреплены частицы гидрата окиси алюминия. 2. Материал по п.1, в котором нетканое органическое синтетическое полимерное полотно получено методом электроформования, например, из ацетата целлюлозы или полисульфона с диаметром волокон 1,0-3,0 мкм. 3. Материал по п.1 или 2, в котором частицы гидрата окиси алюминия, закрепленные на поверхности волокон органического синтетического полимерного полотна, имеют размер 0,2-5,0 мкм, удельную поверхность 100-250 м 2/г и пористость 50-95%. 4. Материал по п.1, в котором частицы гидрата окиси алюминия закреплены на волокнах нетканого органического синтетического полимерного полотна как на поверхности, так и в объеме. 5. Материал по п.1, в котором количество частиц гидрата окиси алюминия составляет 15-45 мас.%. 6. Способ получения фильтрующего материала путем нанесения на органическое синтетическое полимерное полотно модифицирующего состава, содержащего частицы материала на основе алюминия,в результате гидролиза которых на волокнах основы образуются и закрепляются частицы гидрата окиси алюминия. 7. Способ по п.6, в котором используют органическое синтетическое полимерное полотно с диаметром волокон 1,0-3,0 мкм, полученное методом электроформования, например, из ацетата целлюлозы или полисульфона. 8. Способ по п.6 или 7, в котором в качестве материала на основе алюминия используют порошок алюминия с размером частиц менее 1 мкм. 9. Способ по п.8, в котором в качестве материала на основе алюминия используют порошок алюминия с удельной поверхностью 7-28 м 2/г, полученный методом электрического взрыва проволоки. 10. Способ по п.6, в котором материал на основе алюминия наносят на волокнистую основу в виде водной или водно-спиртовой суспензии. 11. Способ по п.6, в котором гидролиз материала на основе алюминия, нанесенного на волокнистую основу, осуществляют при температуре 10-100 С, предпочтительно 50-70 С в течение 10 мин-48 ч, предпочтительно 30-60 мин. 12. Способ по п.6 или 11, в котором после окончания гидролиза фильтрующий материал промывают водой для удаления не закрепившихся на волокнах основы частиц гидрата окиси алюминия. 13. Способ фильтрования, включающий обеспечение контакта текучей среды с фильтрующим ма-6 012492 териалом, в качестве которого используют органическое синтетическое полимерное полотно, на волокнах которого закреплены частицы гидрата окиси алюминия. 14. Способ по п.13, отличающийся тем, что количество частиц гидрата окиси алюминия на единицу площади поверхности фильтрующего материала, полученного методом электроформования, например,из ацетата целлюлозы или полисульфона, составляет 80-180 мг/см 2. 15. Способ по п.13 или 14, в котором фильтрующий материал удерживает электроотрицательные частицы, например бактерии, вирусы, коллоидные частицы, пирогены, нуклеиновые кислоты, протеины,энзимы и др. 16. Способ по п.13 или 14, отличающийся тем, что фильтрующий материал стерилизует воду. 17. Способ по п.13 или 14, в котором фильтрующий материал удерживает неполярные частицы и химические загрязнения, например частицы нерастворимых оксидов и гидроксидов,водорастворимые нефтепродукты, фенолы, галогены, ионы тяжелых металлов. 18. Способ по п.13, в котором фильтрующий материал используют для комплексной очистки воды. 19. Способ по п.13, в котором фильтрующий материал находится в составе фильтра. 20. Способ по п.13, в котором указанная текучая среда представляет собой воду или водный раствор или биологическую жидкость. 21. Фильтр, содержащий фильтрующий материал по любому из пп.1-5.

МПК / Метки

МПК: B01D 39/16, D06M 11/83, B01J 20/26, B01D 39/06

Метки: фильтр, получения, фильтрования, материал, способ, фильтрующий

Код ссылки

<a href="https://eas.patents.su/8-12492-filtruyushhijj-material-i-sposob-ego-polucheniya-filtr-i-sposob-filtrovaniya.html" rel="bookmark" title="База патентов Евразийского Союза">Фильтрующий материал и способ его получения, фильтр и способ фильтрования</a>

Предыдущий патент: Интегрированный способ совместного получения метанола и диметилового эфира из синтез-газа, содержащего азот

Следующий патент: Устройство ферросилидового анодного заземлителя электрохимической защиты газонефтепродуктопроводов и водоводов их инженерного обустройства

Случайный патент: Способ лечения эрозивно-язвенных заболеваний слизистой оболочки полости рта