Способ каталитической селективной гидратации алкиленоксида

Формула / Реферат

1. Способ каталитического производства алкиленгликоля из алкиленоксида, осуществляемый при помощи устройства, включающего реактор, имеющий по меньшей мере один встроенный теплообменный элемент, в котором исходный материал, содержащий раствор алкиленоксида и воду, контактирует с катализатором для гидратации алкиленоксида в алкиленгликоль, который наносят на внешнюю поверхность теплообменного элемента, и катализатор содержит твердую суперкислоту или твердое супероснование.

2. Способ по п.1, в котором катализатор нанесен на поверхность теплообменного элемента слоем толщиной от 20 нм до 300 мкм, предпочтительно от 50 нм до 100 мкм.

3. Способ по п.1 или 2, в котором реактор является трубчатым реактором.

4. Способ по п.3, в котором теплообменный элемент имеет форму полой трубки и несколько теплообменных элементов имеют форму пучка полых трубок, предпочтительно спиральных змеевиков.

5. Способ по п.1 или 2, в котором теплообменные элементы имеют форму рифленых двойных листов сэндвичного типа.

6. Способ по любому из предшествующих пунктов, в котором жидкость-теплоноситель может циркулировать в теплообменных элементах.

7. Способ по п.6, в котором жидкость-теплоноситель является водой.

8. Способ по любому из предшествующих пунктов, в котором катализатор содержит смолы фторалкилсульфоновой кислоты или любые иономеры с константой кислотности Гаммета H0 около -12, гетерополикислоты, цеолиты или их смеси.

9. Способ по п.8, в котором катализатор содержит перфторированный ионообменный полимер с ответвляющимися группами сульфоновой кислоты, имеющий кислотность от 0,4 до 0,9 мэквЧН+g-1, предпочтительно от 0,5 до 0,7 мэквЧН+g-1.

10. Способ по любому из предшествующих пунктов, в котором катализатор содержит оксид алюминия, цеолиты или силикаты с примесями гидроксидов щелочных металлов и металлов I и II групп Периодической системы элементов.

11. Способ по любому из предшествующих пунктов, в котором катализатор наносится на поверхность теплообменного элемента вместе со связывающим материалом.

12. Способ по п.11, в котором связывающий материал выбирается из группы, состоящей из полимеров, макропорных полимеров, коллоидного кремнезема.

13. Способ по любому из предшествующих пунктов, в котором теплообменный элемент используют в качестве смесителя, преимущественно статического смесителя.

14. Способ по любому из предшествующих пунктов, в котором реактор присоединен по крайней мере к одному устройству для подачи жидкости-теплоносителя в теплообменный элемент и по крайней мере к одному устройству для отвода жидкости-теплоносителя из теплообменного элемента.

15. Способ по любому из предшествующих пунктов, в котором реактор присоединен по крайней мере к одному устройству для подачи исходного материала, содержащего алкиленоксид, и по крайней мере к одному устройству для отвода продукта, содержащего алкиленгликоль из реактора.

16. Способ по любому из предшествующих пунктов, в котором реактор включает более чем один модуль, а каждый модуль включает один или более теплообменных элементов.

17. Способ по п.16, в котором каждый модуль имеет определенную высоту для поддержания определенной температуры и имеет определенное количество загружаемого катализатора.

18. Способ по любому из предшествующих пунктов, в котором весовое соотношение воды и алкиленоксида в исходном материале находится в интервале от 1:1 до 100:1, предпочтительно в интервале от 1,5:1 до 20:1 и более предпочтительно от 2:1 до 15:1.

19. Способ по любому из предшествующих пунктов, в котором температура, при которой исходный материал контактирует с катализатором, находится в интервале от 20 до 115шС, предпочтительно от 50 до 110шC и особенно предпочтительно между 75 и 110шC.

20. Способ по любому из предшествующих пунктов, в котором время контакта катализатора с исходным материалом составляет от 0,01 с до 1 мин, предпочтительно от 0,05 до 30 с.

21. Способ по любому из предшествующих пунктов, в котором алкиленоксид представляет собой этиленоксид, пропиленоксид, бутиленоксид или их смеси.

Текст

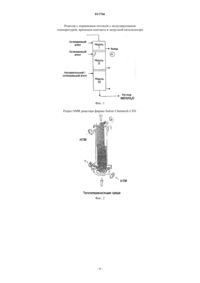

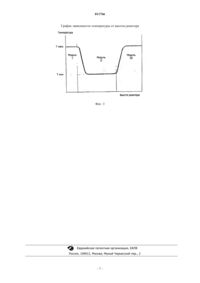

011766 Область техники, к которой относится изобретение Настоящее изобретение относится к способу селективной каталитической гидратации алкиленоксида и устройству для его проведения. Предшествующий уровень техники Производство алкиленгликоля, например этиленгликоля, термической или каталитической гидратацией соответствующего алкиленоксида является хорошо известной реакцией. Температура, давление,время контакта, конструкция реактора и соотношение реагирующих веществ могут регулироваться для оптимизации термического процесса. В каталитических процессах к упомянутым выше переменным добавляется природа катализатора. Используется большое число катализаторов, включая анионо- или катионообменные смолы. Патент US 4937393 описывает использование в качестве катализатора гидратации формиата натрия или ацетата триметиламина с уксусной кислотой. Патент JP 61-271229 описывает использование глутамата натрия. Патент JP 61-271230 описывает использование в качестве катализатора антраниловой кислоты. Патент US 4620044 раскрывает использование в качестве катализатора слоя Н-формы цеолита ZSM-5. Патент US 4277632 описывает использование в качестве катализаторов металлических Mo или W или их солей. Патент JP 54-128507 раскрывает использование вольфрамата натрия, в то время как US 5488184 описывает использование в качестве катализатора сильно основной ионообменной смолы четвертично-аммониевого типа, обменивающейся с бикарбонатом. Кроме того, в патентеUS 4165440 описано использование в качестве катализатора фторированной кислотообменной смолы,нанесенной на кремнеземный носитель. Патент US 4393254 раскрывает использование в качестве катализатора катализатора гидроталцита, содержащего Ni и Al; объемного органического аниона, такого как терефталат и металлат, такой как ниобат или ванадат. Наконец, US 5064804 и US 4967018 описывают похожие гидротальцитные катализаторы. Некоторые из уже известных процессов, упомянутых выше, демонстрируют низкие селективности и конверсии, которые иногда даже ниже, чем показатели, описанные для термических процессов. Другие ссылки на уже известные данные описывают процессы с очень длительным временем контакта, т.е. низкими значениями часовой объемной скорости жидкости (LHSV), что влечет за собой использование больших количеств катализатора. Кроме того, отсутствуют ссылки, описывающие падения давления,вызванные таким большим объемом катализатора. В уже описанных процессах затруднено эффективное рассеяние теплоты реакции и, соответственно, хороший температурный контроль в зоне реакции. Гидратация алкиленоксида (например, этиленоксида) является сильно экзотермической реакцией. Первая реакция является обычной гидратацией, в то время как последующие реакции являются реакциями алкилирования по кислороду моноэтиленгликоля этиленоксидом. Энергия активации (Еа) реакции гидратации ниже, чем для последующих реакций, следовательно, понижение температуры реакции снизит возможность протекания последующих реакций. Чтобы избежать последующих реакций алкоксилирования, также рекомендуется проводить процесс при минимальном времени контакта, одновременно поддерживая почти полную конверсию алкиленоксида. Для выполнения этого условия требуется высокоактивный катализатор. Использование высокоактивного или суперактивного катализатора дает возможность проводить процесс при низких температурах, препятствуя тем самым протеканию последующих реакций с более высокими энергиями активации,которые приводят к образованию побочных продуктов и понижают селективность процесса. Между тем,использование высокоактивного или суперактивного катализатора позволяет достигать почти полных конверсий при ультракоротком времени контакта (пребывания). Раскрытие сущности изобретения Таким образом, задачей данного изобретения является разработка устройства для каталитического производства алкиленгликоля, лишенного недостатков уже известных устройств и, в частности, разработка способа с использованием вышеупомянутого устройства, который бы обладал совокупностью параметров: высокой активностью при низкой температуре, очень высокими скоростями жидкости, малыми временами контакта, малыми падениями давления, высокими скоростями потока, небольшими количествами катализатора, требуемого на единицу продукта. Поставленная задача решается разработкой устройства для каталитического производства алкиленгликоля из алкиленоксида, включающего реактор, имеющий по меньшей мере один встроенный теплообменный элемент, причем катализатор для гидратации алкиленоксида в алкиленгликоль наносится на внешнюю поверхность теплообменного элемента. Желательно, чтобы катализатор был нанесен на поверхность теплообменного элемента слоем толщиной примерно от 20 нм до примерно 300 мкм, предпочтительно от примерно 50 нм до примерно 100 нм. Наиболее предпочтительно, чтобы реактор был трубчатого типа. В предпочтительном воплощении теплообменный элемент выполнен в форме полой трубки и несколько теплообменных элементов - в виде пучка полых трубок, преимущественно спиральных змеевиков. В качестве альтернативы теплообменные элементы могут быть выполнены в форме рифленых двойных листов сэндвичного типа.-1 011766 Особенно предпочтительно, чтобы жидкий теплоноситель циркулировал внутри теплообменников. Желательно также, чтобы в качестве жидкого теплоносителя использовалась вода. Предпочтительно, чтобы катализатор содержал твердую суперкислоту или твердое супероснование. В другом воплощении данного изобретения катализатор включает смолы на основе фторалкансульфоновой кислоты или какие-либо иономеры с константой кислотностью Гаммета Н 0 около -12, гетерополикислоты, цеолиты или их смеси. В предпочтительном воплощении катализатор включает перфторированный ионообменный полимер с ответвляющимися сульфокислотными группами, имеющими кислотность от примерно 0,4 до примерно 0,9 мэквН+g-1, предпочтительно от 0,5 до 0,7 мэкв Н+g-1. Желательно также, чтобы катализатор содержал оксид алюминия, цеолиты или силикаты с примесями щелочных гидроксидов и металлов I и II групп периодической системы элементов. Особенно предпочтительно, чтобы катализатор был нанесен на поверхность теплообменного элемента вместе со связывающим материалом. Особенно предпочтительно, чтобы связывающий материал был выбран из группы полимеров, макропористых полимеров, коллоидного кремнезема и т.п. В наиболее предпочтительном воплощении данного изобретения теплообменный элемент используют в качестве смесителя, преимущественно в качестве статического смесителя. В еще одном воплощении реактор соединен по крайней мере с одним устройством для подачи жидкости-теплоносителя в теплообменный элемент и по крайней мере одним устройством для отвода жидкости-теплоносителя из теплообменного элемента. Желательно, чтобы реактор был соединен по крайней мере с одним устройством для подачи исходного материала, содержащего алкиленоксид, и по крайней мере с одним устройством для отвода из реактора продукта, содержащего алкиленгликоль. Также желательно, чтобы реактор включал более одного модуля, а каждый модуль содержал один или более теплообменных элементов. В одном из предпочтительных воплощений каждый модуль имеет конкретную высоту, поддерживается при конкретной температуре и имеет конкретное количество загружаемого катализатора. Другой задачей настоящего изобретения является разработка процесса получения алкиленгликоля из алкиленоксида с использованием устройства согласно изобретению, в котором исходный материал,содержащий алкиленоксид и воду, контактирует с катализатором, нанесенным на внешнюю поверхность теплообменного элемента. При этом соотношение воды и алкиленоксида в исходном материале составляет от примерно 1:1 до примерно 100:1, предпочтительно от примерно 1,5:1 до примерно 20:1 и более предпочтительно от примерно 2:1 до примерно 15:1. Температура, при которой исходный материал контактирует с катализатором, составляет от примерно 20 до примерно 115C, предпочтительно от примерно 50 до примерно 110C и более предпочтительно от примерно 75 до примерно 110C. Время контакта между катализатором и исходным материалом составляет от 0,01 с до 1 мин, предпочтительно от 0,05 до 30 с. Алкиленоксид относится к группе, включающей этиленоксид, пропиленоксид, бутиленоксид или их смеси. Неожиданным образом оказалось, что процесс, проводимый заявленным способом с использованием изобретенного устройства, не обладает недостатками предшествующего уровня техники. Более конкретно, устройство и процесс характеризуются рядом замечательных особенностей: высокой активностью при низкой температуре, очень высокими скоростями жидкостей и, следовательно, очень малыми временами контакта, очень малыми падениями давления при высоких скоростях потока, очень небольшими количествами катализатора на единицу продукта, очень высокой пропускной способностью и, следовательно, небольшим необходимым реакционным объемом. Наконец, все эти особенности делают процесс высокоселективным с низкими эксплуатационными и инвестиционными затратами. Заявляемое устройство и процесс, благодаря высоким скоростям реакции, позволяют эффективно рассеивать выделяющееся в процессе реакции тепло, что позволяет строго контролировать температуру в реакционной зоне и избегать любых неселективных термических реакций. Так как высокие скорости реакции определяют возникновение высоких радиальных и аксиальных концентрационных и температурных градиентов, которые вредны для реакционной системы, осуществляется очень эффективное неподвижное перемешивание, обеспечивающееся теплообменными элементами, которые используются в качестве смесителя, преимущественно статического смесителя. Таким образом, теплообменные элементы обеспечивают хороший перемешивающий эффект и очень эффективный отвод реакционного тепла. Особенно предпочтительно, чтобы в заявляемом процессе использовался трубчатый реактор для того, чтобы обеспечивать наилучшее поступательное движение потока без побочных смешивающих эффектов, что является основным условием хорошей селективности. Для катализаторов, используемых в заявляемом процессе, существенными являются подходящая пористость и гидрофобные свойства. Катализатор может быть нанесен на внешнюю поверхность тепло-2 011766 обменного элемента без или с использованием связующего материала, который должен быть химически инертным и устойчивым в условиях реакции. Катализатор может быть связан с полимером одним из известных методов, таким как кристаллизация in situ на носителе, погружение в соответствующие растворы или суспензии активных компонентов в растворе или расплаве полимера, конверсия сухого геля, метод пленочного инициирования на предварительно покрытой полимером поверхности. Желательно, чтобы теплообменные элементы представляли собой многовитковые спиральные змеевики. Однако теплообменник также может быть выполненным из рифленых двойных листов сэндвичного типа, через которые может циркулировать охлаждающая жидкость. Эти элементы также могут действовать как перемешивающие элементы, обеспечивающие поступательное движение потока жидкости вдоль реакционной зоны. Слой катализатора может быть нанесен на металлическую поверхность любым методом физического или химического осаждения, таким как нанесения покрытия методом погружения, напыление, металлорганическое химическое осаждение из паровой фазы и т.п. Все перечисленные методики, однако,включают процедуру очистки поверхности носителя перед покрытием. Дополнительные особенности и достоинства настоящего изобретения станут очевидными из следующего детального описания примеров проведения процесса получения алкиленгликоля из алкиленоксида с использованием изобретенного устройства в сочетании с чертежами, которые демонстрируют следующее: фиг. 1 представляет реактор устройства согласно одному из воплощений настоящего изобретения,который включает три модуля для проведения заявляемого процесса; фиг. 2 представляет разрез модуля, представленного на фиг. 1; и фиг. 3 представляет график, иллюстрирующий температурный профиль по высоте реактора согласно фиг. 1. Желательно, чтобы реактор, используемый в устройстве для каталитического производства алкиленгликоля из алкиленоксида согласно настоящему изобретению, состоял из трех последовательно соединенных модулей, как показано на фиг. 1. Фиг. 1 показывает реактор с поршневым потоком с модулируемым температурой, временем контакта и профилем загрузки катализатора. Каждый модуль имеет свою собственную высоту, температуру и загрузку катализатора на охлаждающих/нагревательных элементах, как показано на фиг. 1. Поток исходного материала, содержащий алкиленоксид, движется вниз,т.е. исходный поток сначала проходит через модуль I, входит в модуль II и, наконец, входит в модуль III,производя алкиленгликоль в поток продукта. Каждый модуль, как показано на фиг. 1, может содержать один или более охлаждающих/нагревательных элементов. Пример такого охлаждающего/нагревательного элемента представлен на фиг. 2, который иллюстрирует два таких элемента внутри одного модуля. Теплопереносящая среда (HTM) может вводиться/выводиться в каждый элемент. Желательно, чтобы время контакта - будучи пропорциональным высоте реактора - могло иметь различное распределение в каждом модуле, например, в процентах от общего времени пребывания: 30%(модуль I) - 60% (модуль II) - 10% (модуль III). Кроме этого, загрузка катализатора может быть распределена в соответствии с определенным профилем, обусловленным природой катализатора, температурой и профилями времени пребывания. Желательно, чтобы меньшее количество катализатора находилось в первом модуле; большее, чем в первом количество катализатора находилось во втором модуле и меньшее или такое же количество катализатора(по сравнению со вторым модулем) - в третьем модуле. Например, в процентах от общей загрузки катализатора: 20% (модуль I) - 40% (модуль II) - 40% (модуль III) или 30% (модуль I) - 40% (модуль II) - 30%(модуль III). Далее, температурный профиль по высоте реактора, где высота реактора складывается из трех модулей I-III, может варьироваться между минимальной и максимальной температурами, как показано на фиг. 3. Использование в реакторе различных модулей, имеющих различную высоту, температуру и загрузку катализатора, позволяет осуществлять тонкое регулирование заявляемого процесса для получения алкиленгликоля с желаемыми конверсиями и селективностями. Примеры Следующие примеры имеют целью только проиллюстрировать данное конкретное изобретение. Они не могут рассматриваться в качестве ограничивающих область изобретения. В данном изобретении могут иметь место многочисленные изменения и модификации. Пример 1. Типичный процесс включает контактирование раствора этиленоксида и воды с катализатором,предпочтительно суперкислотой, нанесенной на металлическую внешнюю поверхность теплообменного элемента, расположенного в трубчатом реакторе. Температура, при которой раствор этиленоксида в воде контактирует с катализатором, должна быть от 20 до 115 С, желательно от 50 до 110C и особенно желательно от 75 до 105C. Весовое соотношение воды к этиленоксиду в растворе, контактирующем с катализатором, составляет от 1:1 до 100:1, желательно от 1,5:1 до 20:1 и особенно желательно от 3:1 до 15:1.-3 011766 Желательно, чтобы теплообменный элемент был выполнен в виде многовиткового спирального змеевика, покрытого после очистки его поверхности тонкой пленкой (около 100 нм) перфторированного ионообменного полимера со структурой скелета, аналогичной тефлону, с ответвляющимися группами сульфоновой кислоты, придающими кислотность от 0,4 до 0,9 мэквН+g-1, предпочтительно от 0,5 до 0,7 мэквН+g-1. В примере был использован 3-5% раствор полимера в смеси низших алифатических спиртов и воды. Время контакта катализатора и водного раствора зависит от концентрации этиленоксида в водном растворе и плотности CF2SO3H групп на каркасе катализатора. Время контакта было в интервале от 0,01 с до 1 мин, желательно от 0,5 до 30 с. Реакционную температуру контролировали с точностью 0,2C. Получены следующие показатели: конверсия этиленоксида 99,9% и селективность по этиленгликолю 99,5%. Пример 2. Коррозионно-стойкие металлические змеевики статического смесителя-теплообменника, такого какSMR, выпускаемого фирмой Sulzer Chemtech Ltd., P.O. Box 65 CH-8404 Winterthur, Switzerland, были очищены с помощью стандартной процедуры: орошение эмульсией типа масло-в-воде с последующим погружением в щелочной раствор буры при 60C и тщательная промывка деионизованной водой (DI). Для обеспечения плотного связывания и хорошего сцепления между поверхностью субстрата и зольгелиевым покрытием использовали процедуру, описанную в открытой литературе (Т.Р. Chou,С. Chandrasekaran, S. Limmer, C. Nguyen, G.Z. Cao, Journal of Material Science Letters, 21, 251, 2002). Подложку подвергали поверхностному гидроксилированию при повышенной температуре путем погружения подложки в растворенную смесь 30% перекиси водорода (Н 2 О 2) и концентрированной серной кислоты при объемном соотношении 30:70 при 90C в течение 30 мин. После промывки деионизованной водой с целью удаления избытка раствора подложку хранили в деионизованной воде, чтобы сохранить гидроксильные группы на ее поверхности. Используя установку для нанесения покрытия погружением, такую как модель 201, выпускаемуюChemat Technology Inc., 9036 Winnetka Avenue, Northridge, CA 91324, U.S.A., змеевики SMR были погружены в золь со скоростью 140 мм/мин, оставались в золе 1,5 мин и были извлечены с той же скоростью. Змеевики с нанесенным покрытием сушили на воздухе в течение 1 мин и на 30 мин поместили в печь с температурой 300C при скорости охлаждения/нагревания 5 С/мин. После описанной обработки был получен слой покрытия толщиной 0,2 мкм. Рабочий золь был приготовлен смешиванием золя кислой цезиевой соли гетерополикислоты (HPA),додекавольфрамофосфорной кислоты формулы Cs2,5H0,5PW12O40 и органо-неорганического золя на основе кремнезема в соотношении 60:40 по весу твердых компонентов. Золь кремнезема с размером частиц порядка менее 100 нм был получен с помощью кислотнокатализируемого, двухступенчатого процесса гидролиза-конденсации. Органический мономер 3-метакрилоксипропилтриметоксисилан добавляли к тетраэтилортосиликату (TEOS) (Fluka, reagentgrade) с целью регулирования эластичности и плотности зольгелиевой сетки. При приготовлении использовали пропорции компонентов согласно S. Ono, H. Tsuge, Y. Nishi and S. Hirano, J. Sol-Gel ScienceTechnology, 29 (3) 147, (2004). Золь HPA готовили, использую процедуру титрования, описаннуюT. Okuhava, H. Watanabe, T. Nishimura, K. Inumaru and M. Misono, Chem. Mater. 12, 2230 (2000). После выдержки коллоидную суспензию HPA при интенсивном перемешивании прибавляли к золю кремнезема. Змеевики SMR с нанесенным слоем катализатора были присоединены к экспериментальной установке для проведения гидрирования этиленоксида. Раствор этиленоксида (H2O:EO=2,5:1 по весу) хранили в закрытом сосуде в атмосфере чистого азота при комнатной температуре. Раствор поместили в реактор с помощью насоса с мерным устройством через подогреватель (80C). Скорость потока составляла 1 л/с, температуру поддерживали 1100,5C, давление - 10 бар. Падение давления в реакционной зоне составили 0,03 бар. Были получены следующие показатели: конверсия 99,9% и селективность по моноэтиленгликолю 97,5%. Пример 3. Гетерополикислоту с формулой Cs2,1H0,9PW12O40, полученную как в примере 2, использовали при идентичных примеру 2 условиях. Конверсия составила 96% и селективность - 99%. Пример 4. Гетерополикислоту (CsHPA) Cs2,5H0,5PW12O40, полученную как в примере 2, выделяли из коллоидного раствора в виде частиц размером 100 нм и смешивали с раствором полифениленоксида (PPO) [поли 2,6-диметил-1,4-фенилоксид] (Aldrich Chemical Co.) реактивной чистоты в хлороформе при весовом соотношении CsHPA:PPO 80:20. Змеевики SMR были покрыты полученной суспензией методом погружения и высушены при 60C. Каталитическую систему использовали при: 100C, давлении 9 бар, скорости потока 0,08 л/с, водного раствора этиленоксида при весовом соотношении H2O:EO=5:1. Конверсия составила 99,6% и селективность - 99%, причем не было замечено снижения активности и селективности через 200 ч эксплуатации.-4 011766 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ каталитического производства алкиленгликоля из алкиленоксида, осуществляемый при помощи устройства, включающего реактор, имеющий по меньшей мере один встроенный теплообменный элемент, в котором исходный материал, содержащий раствор алкиленоксида и воду, контактирует с катализатором для гидратации алкиленоксида в алкиленгликоль, который наносят на внешнюю поверхность теплообменного элемента, и катализатор содержит твердую суперкислоту или твердое супероснование. 2. Способ по п.1, в котором катализатор нанесен на поверхность теплообменного элемента слоем толщиной от 20 нм до 300 мкм, предпочтительно от 50 нм до 100 мкм. 3. Способ по п.1 или 2, в котором реактор является трубчатым реактором. 4. Способ по п.3, в котором теплообменный элемент имеет форму полой трубки и несколько теплообменных элементов имеют форму пучка полых трубок, предпочтительно спиральных змеевиков. 5. Способ по п.1 или 2, в котором теплообменные элементы имеют форму рифленых двойных листов сэндвичного типа. 6. Способ по любому из предшествующих пунктов, в котором жидкость-теплоноситель может циркулировать в теплообменных элементах. 7. Способ по п.6, в котором жидкость-теплоноситель является водой. 8. Способ по любому из предшествующих пунктов, в котором катализатор содержит смолы фторалкилсульфоновой кислоты или любые иономеры с константой кислотности Гаммета H0 около -12, гетерополикислоты, цеолиты или их смеси. 9. Способ по п.8, в котором катализатор содержит перфторированный ионообменный полимер с ответвляющимися группами сульфоновой кислоты, имеющий кислотность от 0,4 до 0,9 мэквН+g-1, предпочтительно от 0,5 до 0,7 мэквН+g-1. 10. Способ по любому из предшествующих пунктов, в котором катализатор содержит оксид алюминия, цеолиты или силикаты с примесями гидроксидов щелочных металлов и металлов I и II групп Периодической системы элементов. 11. Способ по любому из предшествующих пунктов, в котором катализатор наносится на поверхность теплообменного элемента вместе со связывающим материалом. 12. Способ по п.11, в котором связывающий материал выбирается из группы, состоящей из полимеров, макропорных полимеров, коллоидного кремнезема. 13. Способ по любому из предшествующих пунктов, в котором теплообменный элемент используют в качестве смесителя, преимущественно статического смесителя. 14. Способ по любому из предшествующих пунктов, в котором реактор присоединен по крайней мере к одному устройству для подачи жидкости-теплоносителя в теплообменный элемент и по крайней мере к одному устройству для отвода жидкости-теплоносителя из теплообменного элемента. 15. Способ по любому из предшествующих пунктов, в котором реактор присоединен по крайней мере к одному устройству для подачи исходного материала, содержащего алкиленоксид, и по крайней мере к одному устройству для отвода продукта, содержащего алкиленгликоль из реактора. 16. Способ по любому из предшествующих пунктов, в котором реактор включает более чем один модуль, а каждый модуль включает один или более теплообменных элементов. 17. Способ по п.16, в котором каждый модуль имеет определенную высоту для поддержания определенной температуры и имеет определенное количество загружаемого катализатора. 18. Способ по любому из предшествующих пунктов, в котором весовое соотношение воды и алкиленоксида в исходном материале находится в интервале от 1:1 до 100:1, предпочтительно в интервале от 1,5:1 до 20:1 и более предпочтительно от 2:1 до 15:1. 19. Способ по любому из предшествующих пунктов, в котором температура, при которой исходный материал контактирует с катализатором, находится в интервале от 20 до 115 С, предпочтительно от 50 до 110C и особенно предпочтительно между 75 и 110C. 20. Способ по любому из предшествующих пунктов, в котором время контакта катализатора с исходным материалом составляет от 0,01 с до 1 мин, предпочтительно от 0,05 до 30 с. 21. Способ по любому из предшествующих пунктов, в котором алкиленоксид представляет собой этиленоксид, пропиленоксид, бутиленоксид или их смеси.-6 011766 График зависимости температуры от высоты реактора

МПК / Метки

МПК: C07C 29/10, B01J 19/24

Метки: каталитической, гидратации, селективной, способ, алкиленоксида

Код ссылки

<a href="https://eas.patents.su/8-11766-sposob-kataliticheskojj-selektivnojj-gidratacii-alkilenoksida.html" rel="bookmark" title="База патентов Евразийского Союза">Способ каталитической селективной гидратации алкиленоксида</a>

Предыдущий патент: Получение прегабалина и родственных соединений

Следующий патент: Непрерывный способ получения фенола из бензола в реакторе с неподвижным слоем

Случайный патент: Усовершенствования в области топливных элементов