Способ экструдирования, экструдер и изделие, изготовленное этим сособом

Формула / Реферат

1. Способ экструдирования, в котором экструдируемый материал подают в экструдер, содержащий, по крайней мере, один статор (1, 2) и, по крайней мере, один ротор (3), при этом статор (1, 2) имеет коническую поверхность, по крайней мере, со стороны ротора (3), а ротор (3) имеет коническую поверхность, по крайней мере, со стороны статора; наибольшее соотношение длины ротора (3) к его наибольшему диаметру равно 5; указанный ротор (3) вращается, при этом ротор (3) при вращении опирается на подшипники, размещенные по его наиболее широкой стороне, отличающийся тем, что при вращении ротор (3) опирается на, по крайней мере, два подшипника (12а и 12b), при этом первый подшипник (12а) воспринимает усилие, действующее в одном осевом направлении ротора (3), а второй подшипник (12b) воспринимает усилие, действующее в противоположном осевом направлении ротора (3), а также тем, что подшипники (12а и 12b) расположены диагонально по отношению к осевому и радиальному направлениям экструдера, при этом подшипники (12а и 12b) совместно воспринимают усилия, действующие в радиальном направлении.

2. Способ по п.1, отличающийся тем, что измеряют гибкое смещение между ротором (3) и статором (1, 2) и силы, действующие на экструдер, определяют по результатам измерений.

3. Способ по п.1 или 2, отличающийся тем, что экструдер содержит, по крайней мере, два статора (1, 2), при этом внутренний статор (1) имеет, по крайней мере, наружную коническую поверхность, а наружный статор (2) имеет, по крайней мере, внутреннюю коническую поверхность, а также тем, что между статорами (1, 2) установлен, по крайней мере, один вращающийся конический ротор (3), а гибкое смещение между ротором (3) и внутренним статором (1) и между ротором (3) и наружным статором (2) измеряют раздельно и усилия, действующие на статоры (1, 2) и ротор (3), определяют по результатам измерений.

4. Способ по п.2 или 3, отличающийся тем, что в материал, который подают между статором (1, 2) и ротором (3), добавляют компонент скольжения, причем количество компонента скольжения определяют по результатам измерений гибкого смещения.

5. Способ по п.3, отличающийся тем, что экструдируемый материал подают раздельно снаружи и внутрь ротора (3), а количество компонента скольжения в материале, который подают, по крайней мере, к одной стороне ротора (3), определяют на основе информации, полученной при измерении гибких смещений.

6. Способ по любому из предшествующих пунктов, отличающийся тем, что температуру экструдера регулируют путем регулирования температуры смазочного масла подшипников (12а и 12b).

7. Способ по любому из предшествующих пунктов, отличающийся тем, что корпус экструдера собирают с натягом, что достигается путем нагревания крепежных болтов (14) изнутри до их установки на место и охлаждения болтов до нормальной рабочей температуры после установки.

8. Экструдер, содержащий, по крайней мере, один статор (1, 2) и, по крайней мере, один ротор (3), причем статор имеет коническую поверхность, по крайней мере, со стороны ротора (3), а ротор (3) имеет коническую поверхность, по крайней мере, со стороны статора, наибольшее соотношение длины ротора (3) к его наибольшему диаметру равно 5, а указанный ротор (3) установлен в экструдере на подшипниках своей наиболее широкой стороной, отличающийся тем, что ротор (3) размещен на, по крайней мере, двух подшипниках (12а и 12b), причем первый подшипник (12а) воспринимает усилия, действующие в одном осевом направлении ротора (3), а второй подшипник (12b) воспринимает усилия, действующие в противоположном осевом направлении ротора, а также тем, что подшипники (12а и 12b) расположены диагонально по отношению к осевому и радиальному направлениям экструдера, при этом подшипники (12а и 12b) совместно воспринимают усилия, действующие в радиальном направлении.

9. Экструдер по п.8, отличающийся тем, что содержит измерительное средство между ротором (3) и статором (1, 2) для измерения гибкого смещения между ротором (3) и статором (1, 2).

10. Экструдер по п.8 или 9, отличающийся тем, что содержит, по крайней мере, два статора (1, 2), при этом внутренний статор (1) имеет, по крайней мере, наружную коническую поверхность, а внешний статор (2) имеет, по крайней мере, внутреннюю коническую поверхность и, по крайней мере, один вращающийся конический ротор (3), расположенный между статорами (1, 2), а также тем, что включает измерительные средства для раздельного измерения гибкого смещения между ротором (3) и внешним статором (2) и между ротором (3) и внутренним статором (1).

11. Экструдер по любому из пп.8-10, отличающийся тем, что подшипники (12а и 12b) являются коническими подшипниками.

12. Экструдер по любому из пп.8-11, отличающийся тем, что включает приводную раму (11), которая вместе с подшипниками (12а и 12b) образует узел, выполненный с возможностью отсоединения от экструдера.

13. Экструдер по любому из пп.8-12, отличающийся тем, что, по крайней мере, приводная рама (11) и ротор (3) образуют узел, выполненный с возможностью перемещения с кареткой (22) по направляющим (23), которые параллельны оси экструдера.

14. Изделие, изготовленное способом по п.1, отличающееся тем, что в материал изделия добавлено, по крайней мере, 0,5% компонента скольжения, а также тем, что изделие, по существу, не имеет сварных линий, а допуск на толщину стенки изделия составляет менее 2%.

15. Изделие по п.14, отличающееся тем, что состоит, по крайней мере, из двух слоев, при этом внутренний слой содержит от 0,5 до 10% добавленного компонента скольжения.

16. Изделие по п.14, отличающееся тем, что изделием является защитная трубка для кабеля, по крайней мере, внутренний слой которой выполнен из полиолефина, а компонентом скольжения является силиконовое масло или фторополимер.

Текст

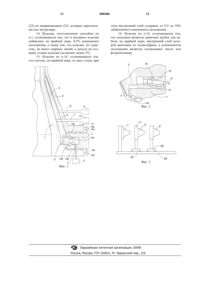

1 Изобретение относится к способу экструдирования, при котором экструдируемый материал подается в экструдер, содержащий, по крайней мере, один статор и один ротор, причем статор имеет коническую поверхность, по крайней мере, со стороны ротора, а ротор имеет коническую поверхность, по крайней мере, со стороны статора, наибольшее отношение длины ротора к его наибольшему диаметру равняется пяти, при этом ротор размещен на подшипниках, расположенных в его наиболее широкой части, и вращается. Изобретение также относится к экструдеру, содержащему, по крайней мере, один статор и, по крайней мере, один ротор, причем статор имеет коническую поверхность, по крайней мере, со стороны ротора, а ротор имеет коническую поверхность, по крайней мере, со стороны статора, наибольшее отношение длины ротора к его наибольшему диаметру равняется пяти,причем ротор размещен на подшипниках, расположенных в его наиболее широкой части. Изобретение также относится к изделию,изготовленному указанным способом. Длина шнека в экструдере обычно значительно больше, чем диаметр шнека. Весьма затруднительно устанавливать в подшипниках длинный шнек. Независимо от того, насколько жестко установлен шнек в подшипниках с одного конца, в сложных ситуациях шнек может все же изгибаться до такой степени, что он коснется цилиндра, установленного снаружи, что немедленно приведет к быстрому износу. Известны конструкции, в которых длинный шнек также установлен в подшипниках на конце выпускного отверстия таким образом, что расплавленный пластик протекает через подшипник. Такое подшипниковое устройство предотвращает изгиб шнека, но приводит к образованию неблагоприятных сварных линий на пластмассе, создавая, таким образом, слабое место в экструдируемом изделии. При изготовлении изделия, имеющего очень скользкую поверхность, необходимо произвести смешивание большого количества компонента скольжения с пластмассой, которая должна быть экструдирована. Однако большое количество компонента скольжения, такого как силиконовое масло, которое не растворяется в пластмассе, также приводит к трению между шнеком и пластмассой, но оно мало, поэтому выделяется небольшое количество тепла. Небольшое трение приводит к тому, что масса в некоторых местах канавки шнека напротив цилиндра скользит очень плавно. Однако так как пластмасса приклеивается в других местах, то в шнеке легко образуется очень большой изгибающий момент. Поэтому применение вышеописанных очень скользких пластмасс неожиданным образом приводит к ситуации, когда шнек сильнее изнашивается, и он должен быть жестко установлен в подшипниках. 2 Патент DE 1 961 078 описывает экструдер,содержащий конический статор и вращающийся конический ротор, расположенный снаружи статора. Экструдируемый материал подается между статором и ротором. Внешняя кромка вращающегося ротора установлена в раме с подшипниками качения таким образом, что подшипники воспринимают осевые усилия, направленные на чертеже вниз. Ротор также установлен на подшипниках качения, которые воспринимают радиальные усилия. Этот экструдер не может быть использован в случае, если ротор подвергается действию осевого усилия, направленного на чертеже вверх. Кроме того, невозможно контролировать силы, действующие на ротор, ни управлять, ни регулировать их. Патент ЕР 89 906 779 описывает экструдер, содержащий, по крайней мере, три конических статора и, по крайней мере, два конических ротора, расположенные между статорами. Экструдируемый материал подается между статором и ротором через питающие каналы. Нижняя поверхность роторов установлена на подшипниках напротив нижнего статора. Такой подшипниковый узел воспринимает усилия, направленные вниз, т.е. когда давление снаружи ротора выше, чем давление изнутри. Такой подшипниковый узел не может воспринимать радиальные усилия или усилия, направленные вверх. Также невозможно никоим образом ни контролировать, ни регулировать силы, действующие на ротор. Целью настоящего изобретения является создание способа экструдирования и экструдера, не имеющих вышеупомянутых недостатков. Способ экструдирования согласно настоящему изобретению отличается тем, что когда ротор вращается, он опирается, по меньшей мере, на два подшипника, причем первый подшипник воспринимает усилие, действующее в одном осевом направлении ротора, а второй подшипник воспринимает усилия, действующие в противоположном осевом направлении ротора, а также тем, что подшипники расположены диагонально по отношению к осевому и радиальному направлению экструдера, при этом подшипники совместно воспринимают усилия,действующие в радиальном направлении. Экструдер согласно данному изобретению отличается тем, что ротор размещен, по крайней мере, на двух подшипниках, при этом первый подшипник воспринимает усилие, действующее в одном осевом направлении ротора, а второй подшипник воспринимает усилия, действующие в противоположном осевом направлении ротора, а также тем, что подшипники расположены диагонально по отношению к осевому и радиальному направлению экструдера, при этом подшипники совместно воспринимают усилия,действующие в радиальном направлении. Изделие, изготовленное способом согласно настоящему изобретению, отличается тем, что с 3 материалом изделия смешано, по крайней мере,0,5% компонента скольжения и тем, что изделие по существу не имеет сварных линий, а также тем, что допуск на толщину стенки изделия ниже 2%. Попытки разрешить эту проблему неожиданно показали, что значительная длина пути шнека, которая необходима для плавления и равномерного перемешивания массы, может быть уменьшена, а шнек выполнен значительно короче, если придать ему сильно выраженную коническую форму. В этом случае длину шнека по отношению к его диаметру можно сделать очень короткой, что позволяет сделать очень жесткий подшипниковый узел. Существенным признаком данного изобретения является то, что экструдер содержит, по крайней мере, один конический статор и, по крайней мере, один вращающийся конический ротор, а ротор размещен на, по крайней мере,двух подшипниках таким образом, что нижний подшипник воспринимает осевые усилия, направленные вниз, а верхний подшипник воспринимает усилия, направленные вверх. В другом предпочтительном варианте воплощения является то, что подшипники располагаются диагонально относительно осевого и радиального направлений экструдера так, что совместно воспринимают радиальное усилие. Существенным признаком еще одного предпочтительного варианта воплощения является то, что подшипниковый узел содержит средства для измерения гибкого смещения ротора, причем это измерение отражает усилия, действующие на ротор и на статор. Преимущество данного изобретения заключается в том, что подшипниковый узел может быть выполнен очень прочным, а, следовательно, могут также изготавливаться изделия,содержащие большие количества компонента скольжения. Помимо этого, измеряя гибкое смещение ротора, можно регулировать усилия,действующие на экструдер. Устройство согласно настоящему изобретению позволяет получать очень малые допуски на стенки изделия. Более подробно настоящее изобретение будет описано со ссылками на прилагаемые чертежи. Фиг. 1 - схематический вид сбоку в разрезе экструдера согласно данному изобретению; фиг. 2 - схематический вид сбоку в разрезе части другого экструдера согласно данному изобретению; фиг. 3 - схематический вид сбоку экструдера согласно фиг. 1 при эксплуатации. На фиг. 1 показан в разрезе вид сбоку экструдера согласно данному изобретению. Экструдер содержит внутренний статор 1 и внешний статор 2, установленный снаружи внутреннего статора. По крайней мере, внешняя поверхность внутреннего статора 1 и внутренняя поверхность внешнего статора 2 имеют кониче 000486 4 скую форму. Между внутренним статором 1 и внешним статором 2 расположен конический ротор 3. Наибольшее соотношение длины ротора 3 к диаметру его наиболее широкой части равняется пяти. Ротор 3 выполнен с возможностью вращения между внутренним статором 1 и внешним статором 2. Ротор 3 приводится во вращение двигателем 5. Двигатель 5 может быть, например, гидравлическим двигателем,электродвигателем или каким-либо другим известным двигателем, подходящим для этой цели. Двигатель 5 приводит во вращение ротор 3 через систему шестерен 4. Через систему шестерен 4 может быть установлена необходимая скорость вращения ротора 3. С другой стороны,например, при использовании электродвигателя использование системы шестерен 4 не обязательно, так как частота вращения ротора 3 может быть легко выбрана посредством регулирования скорости вращения электродвигателя 5 известным способом. Вышеописанные узлы экструдера известны сами по себе, поэтому они детально здесь не обсуждаются. Экструдер содержит первый питающий канал 6, по которому экструдируемый материал подается снаружи ротора 3 между ротором 3 и внешним статором 2. Экструдер имеет также второй питающий канал 7, по которому материал подается внутри ротора 3 между ротором 3 и внутренним статором 1 через отверстие или отверстия 8 в роторе 3. Материал, подаваемый в первый питающий канал 6, подводится с помощью первого питающего устройства 9. Соответственно, с целью подачи материала во второй питающий канал 7 конструкция включает в себя второе питающее устройство 10. Питающие устройства 9 и 10 могут представлять собой,например, питающие шнеки, насосы или любые другие известные устройства. С этим питающим устройством скорость потока материала, подаваемого в питающий канал, может регулироваться. Ротор 3 установлен в приводной раме 11 с подшипниками 12a и 12b. Подшипники 12 а и 12b установлены таким образом, что они ограничивают перемещение ротора 3 в обоих осевых направлениях экструдера. Подшипники 12 а и 12b могут быть, например, подшипниками скольжения, шарикоподшипниками или какимилибо другими подобными подшипниками. Однако наиболее предпочтительны конические подшипники 12 а и 12b, как показано на приложенных чертежах. Оси подшипников 12 а и 12b,показанные пунктирной линией на чертежах,предпочтительно расположены диагонально как к радиальному, так и к осевому направлению экструдера. Поэтому верхний подшипник 12 а воспринимает усилия, которые действуют вверх на ротор 3, что происходит при подаче большего потока материала через второе питающее устройство 10 по питающему каналу 7 отверстия 8 между ротором 3 и внутренним статором 5 1, чем через первое питающее устройство 9 по питающему каналу 6 между ротором 3 и внешним статором 2. В противоположном случае,нижний подшипник 12b воспринимает усилия,направленные вниз на ротор 3. Подшипники 12 а и 12b совместно воспринимают усилия, действующие радиально на ротор 3. Поэтому данный подшипниковый узел обладает очень большой жесткостью. Между приводной рамой 11 и внешним статором 2 находится верхнее регулирующее зазор кольцо 13 а. Соответственно, между внутренним статором 1 и приводной рамой 11 находится нижнее регулирующее зазор кольцо 13b. Кольца зазоров 13 а и 13b могут заменяться, поэтому они используются для регулировки люфта между ротором 3 и статорами 1 и 2. Внешний статор 2, шестеренчатая рама 11 и внутренний статор 1 соединены друг с другом посредством крепежного болта 14. Верхний измеряющий стержень 15 а и нижний измеряющий стержень 15b также соединены с шестеренчатой рамой 11. Верхний измеряющий стержень 15 а соединен с измерительным датчиком 16 а, а нижний измеряющий стержень 15b соответственно соединен с нижним измеряющим датчиком 16b. Кольца 13 а и 13b могут при необходимости немного деформироваться, а, с другой стороны, крепящий болт 14 также до некоторой степени растягивается. Поэтому с помощью измерительных датчиков 16 а и 16b можно определить гибкое смещение измерительных стержней 15 а и 15b и, таким образом, смещение приводной рамы 11 и статоров 1 и 2. Измерительные датчики 16 а и 16b могут быть, например, тензометрами или любыми другими известными измеряющими устройствами. Амплитуда гибкого смещения обычно находится в пределах измерения микрометрами. Кольца 13 а и 13b могут также вести себя как пружины, т.е. они могут деформироваться довольно легко, вследствие чего гибкое смещение также увеличивается и может таким образом быть измерено более просто. Кроме того, кольца 13 а и 13b могут быть снабжены датчиками усилий, которые непосредственно дают информацию об амплитуде усилий, действующих на кольца 13 а и 13b. Когда экструдер не загружен, сигнал от измерительных датчиков 16 а и 16b может быть определен как нулевой. Когда давление, вызванное материалом, подаваемым между ротором 3 и внешним статором 2, больше, чем давление, развиваемое между ротором 3 и внутренним статором 1, крепежный болт 14 подвергается действию усилий, которые растягивают болт. В этом случае верхний измерительный датчик 16 а выдает сигнал S1, который может быть определен как, например, положительный и который описывает действие гибкого смещения,которое, таким образом, пропорционально удлинению крепежного болта 14, т.е. усилию, действующему на болт. Одновременно приводная 6 рама 11 подвергается действию усилия, направленному вниз, вследствие чего нижний измерительный датчик 16b выдает сигнал S2, который может быть определен как отрицательный и который, таким образом, пропорционален усилию, действующему вниз на приводную раму 11. Соответственно, когда давление между ротором 3 и внутренним статором 1 больше давления между ротором 3 и внешним статором 2,удлинение крепежного болта 14, т.е. усилие,действующее на болт, может быть получено как результат действия гибкого смещения S2 сигналом нижнего измерительного датчика 16b,который в этом случае положителен, а усилие,действующее вверх на приводную раму 11, может быть определено сигналом верхнего измерительного датчика 16 а, который описывает действие гибкого смещения S1, и который в этом случае отрицателен. Следовательно, возможно точно определять усилия, действующие на экструдер, при помощи сигналов от измерительных датчиков 16 а и 16b, а потоки материала, подаваемые на экструдер, могут быть при необходимости отрегулированы на основе этих измерений. При сборке узла корпуса экструдера крепежные болты 14 предпочтительно предварительно напряжены с помощью гидравлического поворотного устройства для обеспечения существенного натяга. Этот натяг создается специально предпочтительно путем выполнения болтов 14 полыми и с нагревательным резистором. Когда крепежные болты 14 закручиваются при повышенной температуре, то предварительное напряжение может быть достигнуто посредством понижения температуры до нормальной рабочей температуры. Приводная рама 11 и подшипники 12 а и 12b соединены с ротором 3 крепежными болтами 17. Приводная рама 11 и подшипники 12 а и 12b, таким образом, представляют собой узел,который может быть отсоединен от остального экструдера. На приложенном чертеже пунктирной линией показано место, куда подается смазочное масло для смазки привода и подшипников 12 а и 12b. Подогревая смазочное масло, можно нагревать экструдер и, соответственно, охлаждая смазочное масло, можно охлаждать экструдер очень легко и эффективно. Кольца 13 а и 13b должны обладать теплопроводностью для передачи тепла экструдеру. Так как шнек экструдера согласно данному изобретению не изгибается, а подшипниковый узел очень жесткий, и так как процесс может хорошо регулироваться настоящим способом, то экструдер согласно данному изобретению может быть использован для изготовления изделий с малым допуском, также в случае смешивания материала, по крайней мере, с 0,5% компонента скольжения. Матричный пластик изделия, на 7 пример, может быть полиэтиленом или полиолефином, а компонентом скольжения может быть воск полиолефина, силиконовое масло или компонент фторопластика. Экструдируемым изделием может быть, например, пластмассовая труба, оболочка кабеля, пленка или какое-либо другое подобное изделие. При использовании известного уровня техники во время экструдирования трубы допуск на толщину стенки на практике составляет около 5%, в то время как стандарты обычно допускают отклонения около 10%. Допуск на толщину стенки согласно данному изобретению может быть легко снижен до менее чем 2%. Соответственно допуски на центрирование и диаметр отверстия могут быть также небольшими. Например, когда подача потока экструдируемого материала регулируется на основе результатов измерений усилий,действующих на экструдер, то можно достичь значения допуска на толщину стенки менее 1%. С другой стороны, подбором количества компонента скольжения в экструдируемом материале можно воздействовать на усилия, действующие на экструдер. Например, возможно подавать мягкую массу к наружной части ротора, а жесткую массу к внутренней части ротора, а необходимое количество компонента скольжения может быть смешано с материалом, подаваемым к внутренней части, поэтому силы, действующие на экструдер, могут быть сбалансированы путем изменения количества скользкого компонента. С другой стороны, существенно большое постоянное количество компонента скольжения, например, более 5% может быть добавлено к материалу, который подается к внутренней части,который, таким образом, обеспечивает, например, получение тюбинга для кабеля, куда кабель может быть легко помещен, т.е. расстояние, на которое может быть протянут кабель в тюбинге,может быть очень большим. При изготовлении такого изделия можно регулировать усилия,действующие на экструдер, путем регулирования концентрации компонента скольжения в экструдируемом материале, подаваемом снаружи. Кроме того, устройство согласно данному изобретению может изготавливать изделие, содержащее большое количество компонента скольжения и по существу без сварных линий,что очень важно, т.к. из-за действия компонента скольжения сварные линии плохо соединяются. Фиг. 2 представляет собой вид сбоку в разрезе части экструдера согласно данному изобретению. Цифровые позиции на фиг. 2 соответствуют позициям фиг. 1. Вместо колец 13 а и 13b зазор может быть образован, например, клином зазора 13'. Клин 13' состоит из несущего клина 18, крепежного винта 20 и регулировочного винта 21. Несущий клин 18 прикреплен к шестеренчатой раме 11, например, винтами. Крепежный винт 20,в свою очередь, неподвижно закреплен на несущем клине 18. Крепежный винт 20 и регулировочный винт 21 установлены 8 таким образом, что они неподвижны относительно друг друга, но при этом регулировочный винт 21 может вращаться вокруг своей оси. Когда регулировочный винт 21 вращается, он остается на месте и одновременно двигает коническую секцию 19 относительно несущего клина 18. Таким образом, вращением регулировочного винта 21 можно очень легко и просто регулировать зазор между ротором и статором. На фиг. 3 показан экструдер согласно данному изобретению при эксплуатации. Цифровые позиции на фиг. 3 соответствуют позициям фиг. 1 и фиг. 2. Концевая часть экструдера в известном устройстве для экструдирования содержит инструмент, который размещен на своем суппорте. Такое устройство обычно разбирается таким образом, что инструмент поворачивается в вертикальное положение и части разнимаются подъемом с помощью подъемного устройства. Так как конструкция экструдера согласно данному изобретению очень проста, то операция разборки может быть выполнена разумно и совершенно новым способом. Внешний статор 2 и соответствующий блок, образованный ротором 3 и шестеренчатой рамой 11, помещены в отдельные каретки 22. Каретки 22, в свою очередь,имеют возможность двигаться по направляющим 23. Кроме того, каретки 22 могут быть частично помещены одна в другую. Так после снятия крепежных болтов различные части могут быть разобраны на части вдоль направляющей 23, установленных в осевом направлении экструдера с целью его чистки и технического обслуживания. Этим простым способом можно легко избежать вмятин, которые легко образуются при сборке. По сравнению с разборкой известного инструмента и чисткой экструдера устройство, показанное на фиг. 3, экономит время более чем в десять раз. Чертежи и приведенное здесь описание сделаны только с целью иллюстрации существа изобретения. Детали данного изобретения могут изменяться в объеме формулы изобретения. Поэтому может быть использовано более двух статоров и более одного ротора, вследствие чего возможно, например, изготовить изделие из нескольких слоев. Кроме того, можно применять более одного измерителя, например, предпочтительно четыре измерителя, расположенных по периметру экструдера с интервалом 90, вследствие чего сравнение сигналов различных точек измерений обеспечивает информацию о силах,действующих в разных частях экструдера, а температура в разных частях экструдера может при необходимости регулироваться для того,чтобы допуски изделия были как можно меньшими. Также возможно удалить из экструдера один из статоров, при этом экструдируемый материал естественно будет подаваться только к одной стороне ротора между ротором и статором. 9 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ экструдирования, в котором экструдируемый материал подают в экструдер, содержащий, по крайней мере, один статор (1, 2) и, по крайней мере, один ротор (3), при этом статор (1, 2) имеет коническую поверхность, по крайней мере, со стороны ротора (3), а ротор (3) имеет коническую поверхность, по крайней мере, со стороны статора; наибольшее соотношение длины ротора (3) к его наибольшему диаметру равно 5; указанный ротор (3) вращается,при этом ротор (3) при вращении опирается на подшипники, размещенные по его наиболее широкой стороне, отличающийся тем, что при вращении ротор (3) опирается, по крайней мере,на два подшипника (12 а и 12b), при этом первый подшипник (12 а) воспринимает усилие,действующее в одном осевом направлении ротора (3), а второй подшипник (12b) воспринимает усилие, действующее в противоположном осевом направлении ротора (3), а также тем, что подшипники (12 а и 12b) расположены диагонально по отношению к осевому и радиальному направлениям экструдера, при этом подшипники (12 а и 12b) совместно воспринимают усилия,действующие в радиальном направлении. 2. Способ по п.1, отличающийся тем, что измеряют гибкое смещение между ротором (3) и статором (1, 2) и силы, действующие на экструдер, определяют по результатам измерений. 3. Способ по п.1 или 2, отличающийся тем,что экструдер содержит, по крайней мере, два статора (1, 2), при этом внутренний статор (1) имеет, по крайней мере, наружную коническую поверхность, а наружный статор (2) имеет, по крайней мере, внутреннюю коническую поверхность, а также тем, что между статорами (1, 2) установлен, по крайней мере, один вращающийся конический ротор (3), а гибкое смещение между ротором (3) и внутренним статором (1) и между ротором (3) и наружным статором (2) измеряют раздельно и усилия, действующие на статоры (1, 2) и ротор (3), определяют по результатам измерений. 4. Способ по п.2 или 3, отличающийся тем,что в материал, который подают между статором (1, 2) и ротором (3), добавляют компонент скольжения, причем количество компонента скольжения определяют по результатам измерений гибкого смещения. 5. Способ по п.3, отличающийся тем, что экструдируемый материал подают раздельно снаружи и внутрь ротора (3), а количество компонента скольжения в материале, который подают, по крайней мере, к одной стороне ротора(3), определяют на основе информации, полученной при измерении гибких смещений. 6. Способ по любому из предшествующих пунктов, отличающийся тем, что температуру экструдера регулируют путем регулирования 10 температуры смазочного масла подшипников(12 а и 12b). 7. Способ по любому из предшествующих пунктов, отличающийся тем, что корпус экструдера собирают с натягом, что достигается путем нагревания крепежных болтов (14) изнутри до их установки на место и охлаждения болтов до нормальной рабочей температуры после установки. 8. Экструдер, содержащий, по крайней мере, один статор (1, 2) и, по крайней мере, один ротор (3), причем статор имеет коническую поверхность, по крайней мере, со стороны ротора(3), а ротор (3) имеет коническую поверхность,по крайней мере, со стороны статора, наибольшее соотношение длины ротора (3) к его наибольшему диаметру равно 5, а указанный ротор(3) установлен в экструдере на подшипниках своей наиболее широкой стороной, отличающийся тем, что ротор (3) размещен, по крайней мере, на двух подшипниках (12 а и 12b), причем первый подшипник (12 а) воспринимает усилия,действующие в одном осевом направлении ротора (3), а второй подшипник (12b) воспринимает усилия, действующие в противоположном осевом направлении ротора, а также тем, что подшипники (12 а и 12b) расположены диагонально по отношению к осевому и радиальному направлениям экструдера, при этом подшипники (12 а и 12b) совместно воспринимают усилия,действующие в радиальном направлении. 9. Экструдер по п.8, отличающийся тем,что содержит измерительное средство между ротором (3) и статором (1, 2) для измерения гибкого смещения между ротором (3) и статором (1, 2). 10. Экструдер по п.8 или 9, отличающийся тем, что содержит, по крайней мере, два статора(1, 2), при этом внутренний статор (1) имеет, по крайней мере, наружную коническую поверхность, а внешний статор (2) имеет, по крайней мере, внутреннюю коническую поверхность и,по крайней мере, один вращающийся конический ротор (3), расположенный между статорами (1, 2), а также тем, что включает измерительные средства для раздельного измерения гибкого смещения между ротором (3) и внешним статором (2) и между ротором (3) и внутренним статором (1). 11. Экструдер по любому из пп.8-10, отличающийся тем, что подшипники (12 а и 12b) являются коническими подшипниками. 12. Экструдер по любому из пп.8-11, отличающийся тем, что включает приводную раму(11), которая вместе с подшипниками (12 а и 12b) образует узел, выполненный с возможностью отсоединения от экструдера. 13. Экструдер по любому из пп.8-12, отличающийся тем, что, по крайней мере, приводная рама (11) и ротор (3) образуют узел, выполненный с возможностью перемещения с кареткой(22) по направляющим (23), которые параллельны оси экструдера. 14. Изделие, изготовленное способом по п.1, отличающееся тем, что в материал изделия добавлено, по крайней мере, 0,5% компонента скольжения, а также тем, что изделие, по существу, не имеет сварных линий, а допуск на толщину стенки изделия составляет менее 2%. 15. Изделие по п.14, отличающееся тем,что состоит, по крайней мере, из двух слоев, при 12 этом внутренний слой содержит от 0,5 до 10% добавленного компонента скольжения. 16. Изделие по п.14, отличающееся тем,что изделием является защитная трубка для кабеля, по крайней мере, внутренний слой которой выполнен из полиолефина, а компонентом скольжения является силиконовое масло или фторополимер.

МПК / Метки

МПК: B29C 47/38

Метки: сособом, этим, изготовленное, экструдирования, способ, изделие, экструдер

Код ссылки

<a href="https://eas.patents.su/7-486-sposob-ekstrudirovaniya-ekstruder-i-izdelie-izgotovlennoe-etim-sosobom.html" rel="bookmark" title="База патентов Евразийского Союза">Способ экструдирования, экструдер и изделие, изготовленное этим сособом</a>

Предыдущий патент: Способ гидроочистки

Следующий патент: Переводная этикетка, тара, содержащая переводной слой, способ мойки тары

Случайный патент: Пептид, обладающий иммуногеропротекторным действием, фармацевтическая композиция на его основе и способ ее применения