Устройство и способ получения пероксида водорода

Формула / Реферат

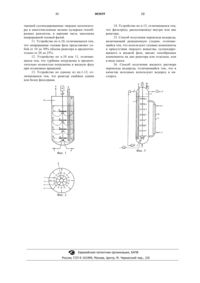

1. Устройство, включающее цилиндрический вертикальный смесевой реактор, снабженный устройством впрыскивания газовых реагентов на дне, устройством отвода газа наверху и, при необходимости, рассекателями и/или теплообменником, отличающееся тем, что реактор снабжен радиально осевыми турбинами, расположенными предпочтительно регулярно вдоль одного вертикального перемешивающего вала.

2. Устройство по п.1, отличающееся тем, что высота реактора составляет от 1,5 до 10 диаметров и предпочтительно от 2 до 4 диаметров.

3. Устройство по п.1 или 2, отличающееся тем, что турбины являются радиальными.

4. Устройство по п.3, отличающееся тем, что турбины являются фланцевыми.

5. Устройство по п.4, отличающееся тем, что турбины имеют одно или два центральных отверстия.

6. Устройство по одному из пп.1-5, отличающееся тем, что число турбин составляет от 2 до 20 и предпочтительно от 3 до 8.

7. Устройство по одному из пп.1-6, отличающееся тем, что внешний диаметр турбин составляет от 0,2 до 0,5 диаметра реактора.

8. Устройство по одному из пп.1-7, отличающееся тем, что толщина турбин составляет от 0,07 до 0,25 диаметра турбин.

9. Устройство по одному из пп.1-8, отличающееся тем, что турбины снабжены лопатками, образующими спирали или расположенными под углом, или расположенными радиально.

10. Устройство по одному из пп.1-9, отличающееся тем, что в процессе работы нижняя часть реактора заполнена жидкой фазой, включающей суспендированные твердые катализаторы и многочисленные мелкие пузырьки газообразных реагентов, и верхняя часть заполнена непрерывной газовой фазой.

11. Устройство по п.10, отличающееся тем, что непрерывная газовая фаза представляет собой от 10 до 30% объема реактора и предпочтительно от 20 до 25%.

12. Устройство по п.10 или 11, отличающееся тем, что турбины погружены и предпочтительно полностью погружены в жидкую фазу при остановках вращения.

13. Устройство по одному из пп.1-12, отличающееся тем, что реактор снабжен одним или более фильтрами.

14. Устройство по п.13, отличающееся тем, что фильтр(ы), расположен(ы) внутри или вне реактора.

15. Способ получения пероксида водорода, включающий реакционную стадию, отличающийся тем, что используют газовые компоненты в присутствии твердого вещества, суспендированного в жидкой фазе, вводят газообразные компоненты на дно реактора или отдельно, или в виде смеси.

16. Способ получения жидкого раствора пероксида водорода, отличающийся тем, что в качестве исходных используют водород и кислород.

Текст

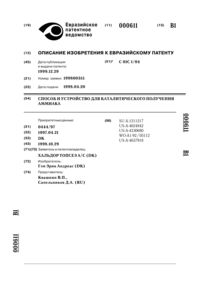

1 Настоящее изобретение относится к способу, в котором газообразные компоненты реагируют в присутствии твердого вещества, суспендированного в жидкой фазе. Изобретение также относится к устройству для осуществления данного способа. В особенности, изобретение относится к устройству и способу получения пероксида водорода прямым синтезом из кислорода и водорода с катализатором, суспендированным в водной фазе. В заявках на патент WO 96/05138 и WO 92/04277 описано, что водород и кислород могут реагировать в трубчатом реакторе (трубопроводный реактор), в котором происходит быстрая циркуляция водной реакционной среды,включающей суспендированный катализатор. Водород и кислород, таким образом, распределены в реакционной среде в соотношении, превышающем предел воспламеняемости водорода,т.е. приводя к отношению молярных концентраций водорода к кислороду более чем 0,0416 (Enclopedie des Gaz [Gas Encyclopedia]- Air Liquid,page 909). Способ данного типа безопасен только при условии, когда водород и кислород остаются в форме маленьких пузырьков. Более того, для получения приемлемой конверсии газообразных реагентов длина трубчатого реактора должна быть значительной и он должен включать большое число изгибов. При этих условиях трудно обеспечить, чтобы не было газовых пор. Дополнительно любая остановка циркуляции водной реакционной смеси может вызвать возникновения взрывоопасной непрерывной газовой фазы. В европейской заявке на патент ЕР 579 109 описано, что водород и кислород могут реагировать в реакторе протекающего слоя, заполненного твердыми частицами катализатора, через который водную реакционную среду и газообразную фазу, содержащую водород и кислород, можно заставить течь параллельно. При этом очень трудно обеспечить, чтобы способ этого типа был безопасным из-за риска, что часть протекающего слоя может высохнуть и из-за сложностей рассеивания значительных количеств тепла, генерируемого в реакции. Кроме этого, в патентах US 4009252, US 4279883, US 4681751 и US 4772458 описан способ прямого производства пероксида водорода,в котором водород и кислород реагируют в смесевом реакторе в присутствии катализатора,суспендированного в водной реакционной среде. Однако использование смесевого реактора имеет недостатки, приводя либо к низкой степени конверсии или недостаточной производительности. В общем в литературе описано, что полная безопасность в эксплуатации обеспечивается при ухудшении производительности и, наоборот, увеличение производительности для пероксида водорода достигается только при уменьшении безопасности. 2 Поэтому задача настоящего изобретения заключается в создании способа, включающего реакционную стадию, использующую газообразные компоненты в присутствии твердого вещества, суспендированного в жидкой фазе, и в особенности способа прямого производства пероксида водорода с полностью безопасной и оптимизированной производительностью для пероксида водорода, и устройства, осуществляющего этот способ. Устройство согласно изобретению включает цилиндрический вертикальный смесевой реактор, снабженный устройством впрыскивания газообразных реагентов на дне, устройством для выпуска наверху для удаления газообразных реагентов и центробежными турбинами, расположенными предпочтительно регулярно, вдоль одного вертикального вала мешалки. Вертикальный вал обычно приводится в движение редукторным электродвигателем, который наиболее часто расположен либо выше либо ниже реактора. В зависимости от длины вала он может поддерживаться одним или несколькими опорами. Реактор также может быть снабжен рассекателями и/или теплообменниками. Смесевой реактор состоит из единого пространства без фиксированных горизонтальных разделителей. Высота реактора в основном составляет от 1,5 до 10 диаметров и предпочтительно составляет от 2 до 4 диаметров. Реактор также имеет дно и крышку, которая может быть плоской или полусферической. На фиг. 1 показана упрощенная схема предпочтительного варианта согласно изобретению. Устройство включает вертикальный смесевой реактор (V), снабженный радиально осевыми турбинами (а), расположенными вдоль вала мешалки, приводимого в движение мотором (М). Реактор также снабжен рассекателями(с) и теплообменником (R). Устройства для впрыскивания (1, 2) газообразных реагентов предусмотрены на дне реактора и выход (3),служащий для удаления газообразных реагентов, расположен на крышке реактора. Любой тип радиально осевых турбин, способных подтягивать смесь жидкости, пузырьков газа и суспендированного твердого вещества к центральной оси реактора и распределять эту смесь радиально в горизонтальной плоскости,чтобы обеспечить циркуляцию жидкой смеси,пузырьков газа и твердого вещества в соответствии с фиг. 1, может быть использован в данном изобретении. Предпочтительно используется фланцевые радиальные осевые турбины с одним или двумя центральными отверстиями. Фланцевые турбины, сходные с используемыми в центробежных водных насосах, с насосным отверстием, направленным вниз, являются особенно предпочтительными. 3 Турбины могут быть снабжены лопатками,расположенными радиально или под углом, или образующими спирали. Число лопаток предпочтительно составляет от 3 до 24. Число турбин зависит от соотношения высоты реактора к диаметру реактора и обычно составляет от 2 до 20, предпочтительно от 3 до 8. Расстояние между двумя турбинами обычно составляет от 0,5 до 1,5 внешнего диаметра турбины; эта последняя величина предпочтительно составляет от 0,2 до 0,5 диаметра реактора. Толщина турбин предпочтительно составляет от 0,07 до 0,25 диаметра турбины. Толщина означает расстояние между двумя фланцами турбины. Устройство согласно изобретению может также включать фильтр, установленный внутри или снаружи реактора. При работе нижнюю часть реактора занимает жидкая фаза, включающая суспендированные твердые катализаторы и множество мелких пузырьков газовых реагентов, тогда как верхнюю часть занимает непрерывная газовая фаза. Объем, занимаемый непрерывной газовой фазой, составляет от 10 до 30% общего объема реактора и предпочтительно составляет от 20 до 25%. Турбины расположены вдоль вала мешалки, так что при остановке перемешивания они погружены и предпочтительно полностью погружены в жидкую фазу. Скорость вращения турбин выбирают таким образом, чтобы одновременно максимально увеличить число возможных пузырьков газа на единицу объема жидкой фазы и уменьшить до минимума диаметр пузырьков. Для предотвращения вращения всей жидкой фазы реактор снабжен рассекателями, предпочтительно состоящими из вертикальных прямоугольных пластин, расположенных вокруг турбин. Рассекатели обычно расположены между цилиндрической стенкой реактора и турбинами. Высота этих металлических пластин обычно близка к высоте цилиндрической части реактора. Ширина обычно составляет от 0,05 до 2 диаметров реактора. Число выбранных рассекателей определяется как функция их толщины и обычно составляет от 3 до 24 и предпочтительно 4 до 8. Рассекатели (с) обычно расположены вертикально на расстоянии от 1 до 10 мм от стенки(р) реактора и ориентированы по оси радиусов,выходящих из центра реактора, как показано на фиг. 2, которая представляет собой поперечное сечение реактора, снабженного турбиной с (О),представляющим собой засасывающее отверстие турбины, (f) фланцем турбины и (u) лопаткой турбины. 4 Некоторые или все рассекатели могут быть заменены теплообменниками. Теплообменник предпочтительно состоит из большого числа вертикальных цилиндрических трубок, высота которых близка или равна высоте цилиндрической части реактора. Эти трубки (t) обычно расположены вертикально вокруг турбин в соответствии с фиг. 2. Число и диаметр этих трубок определяется так,чтобы поддерживать температуру жидкой фазы в желаемых пределах. Число трубок часто составляет от 8 до 64. Хотя устройство согласно изобретению может быть использовано для проведения реакции при атмосферном давлении, в большинстве случаев предпочтительно работать под давлением. Предпочтительно выбирать повышенное давление порядка от 10 до 80 бар для ускорения скорости реакции. Реактор, устройства для перемешивания и теплообменники могут быть выполнены из любого материала, обычно используемого в химической промышленности, такого как нержавеющие стали (304 L или 316 L). Защитное покрытие полимера, такого какPVDF (винилиден полифторид), PTFE (политетрафторэтилен), PFA (сополимер C2F4 и перфторированного винилового эфира) или FEP (сополимер C2F4 и С 3F6) может применяться для всех внутренних поверхностей реактора и внешних поверхностей устройства для перемешивания и теплообменников. Также возможно ограничиться покрытием определенных элементов, подвергающихся абразивному истиранию, например турбин. Устройство в особенности пригодно для прямого производства пероксида водорода из водорода и кислорода, впрыскиваемых в виде мелких пузырьков с диаметром менее 3 мм и предпочтительно от 0,5 до 2 мм, в водную жидкую фазу с предпочтительно такими молярными скоростями потока, что отношение молярной скорости потока водорода к молярной скорости потока кислорода больше чем 0,0416, тогда как содержание водорода в непрерывной газовой фазе устанавливают ниже предела воспламеняемости. Обычно используемые катализаторы представляют собой катализаторы, описанные в патенте США 4772458. Они представляют собой твердые катализаторы на основе палладия и/или платины, при желании на подложке из диоксида кремния, оксида алюминия, углерода или алюмосиликатов. Кроме суспендированных катализаторов,водная фаза, подкисленная добавлением минеральной кислоты, может включать стабилизаторы пероксида водорода и ингибиторы разложения, например галогениды. Бромид в особенности предпочтителен и благоприятно используется в комбинации с свободным бромом (Вr2). 5 Изобретение также относится к способу,включающему реакционную стадию, использующую газовые компоненты в присутствии твердого вещества, суспендированного в жидкой фазе. Этот способ состоит из введения газообразных компонентов (2 или более) на дно реактора или отдельно или в виде смеси. Введение в виде смеси предпочтительно, если состав газообразной смеси совместим с требованиями безопасности. В этом случае подача реагентов может проводиться посредством трубы, установленной в перемешивающем вале и затем посредством небольших отверстий в центре турбины, расположенной на дне реактора, таким образом, чтобы добиться большого числа маленьких пузырьков в жидком потоке, выбрасываемом турбиной. Если способ требует загрузки газообразных компонентов в соотношениях, которые создают риски пожара или взрыва, газообразные реагенты вводят отдельно в реактор либо впрыскиванием посредством отдельных труб, расположенных против потока нижнего всасывающего отверстия турбины, или посредством отдельных фриттовых трубок, расположенных непосредственно ниже нижней турбины. Устройство согласно настоящему изобретению может работать непрерывно или полунепрерывно. В полунепрерывном способе газообразные реагенты вводят непрерывно в течение определенного времени в нижнюю часть реактора, занятого жидкой фазой, включающей суспендированный твердый катализатор. Избыток газообразных реагентов, достигающий непрерывной фазы реактора, обычно непрерывно удаляется поддержанием постоянного давления внутри реактора. В конце определенного времени ректор разгружают для выделения продуктов реакции. При непрерывной работе газовые реагенты и реакционный раствор непрерывно вводят в реактор, изначально загруженный твердым катализатором, суспендированным в реакционном растворе, составляющем жидкую фазу. Избыток газовых реагентов непрерывно удаляется, и продукты реакции непрерывно декантируются путем непрерывного отбора жидкой фазы через один или более фильтров, таким образом, чтобы твердые катализаторы оставались суспендированными внутри реактора. Фильтр(ы) могут быть выполнены в виде свечи, изготовленной из фриттованного металла или керамического материала, фильтры предпочтительно размещены в реакторе вертикально вдоль вертикальных охлаждающих трубок или рассекателей. Фильтры также могут быть размещены вне реактора и в этом случае предпочтительно состоят из полой пористой трубки, изготовленной из металла или керамического материала, внутри которой жидкая фаза из реактора, включаю 003039 6 щая суспендированный катализатор, циркулирует внутри замкнутого контура. Устройство,включающее внешний по отношению к реактору фильтр, показан на фиг. 3. Полая трубка (g) расположена вертикально и в ее основание подается отобранная жидкая фаза, удаляемая со дна реактора и жидкая фаза, собранная в верхней части трубки, возвращается в верхнюю часть реактора. Эта непрерывная циркуляция может осуществляться посредством насоса или путем локального увеличения давления, создаваемого перемешивающими турбинами реактора. В соответствии с предпочтительным вариантом согласно изобретению, показанным на фиг. 3, чистую жидкую фазу после удаления катализатора собирают в рубашке (h), расположенной вокруг пористой полой трубки, и затем удаляют посредством распределительного клапана (6) таким образом, чтобы поддерживать постоянный уровень жидкой фазы в реакторе. Реакционный раствор непрерывно накачивается в реактор со скоростью потока, рассчитанной таким образом, чтобы поддерживать выбранную величину концентрации продукта реакции, растворенного в жидкой фазе. Предпочтительно постепенно впрыскивать часть реакционного раствора в рубашку (h) при помощи трубопровода (7) для разблокировки фильтра. Реакционный раствор может также распыляться при высоком давлении для непрерывного очищения непрерывной газовой фазы в реакторе. Газовые реагенты непрерывно вводятся на дно (b) реактора при помощи проходов 1 и 2 и непрореагировавшие реагенты могут повторно вводиться при помощи прохода 4. В случае прямого синтеза пероксида водорода выбранная скорость потока водорода впрыскивается в жидкую фазу через проход 1,ниже нижней турбины (b). Выбранный расход кислорода, включающего небольшую долю водорода, удаляется (4) из непрерывной газовой фазы реактора и впрыскивается в жидкую фазу через проход (2), ниже нижней турбины (b). Расход свежего кислорода (5) впрыскивают в непрерывную газовую фазу реактора для компенсации расходованного кислорода и также поддержания непрерывной газовой фазы вне пределов воспламеняемости. Регулятор давления (стравливающий клапан) обеспечивает удаление из непрерывной газовой фазы в реакторе избытка газообразных реагентов (3) и инертных газов, например азота, которые могут присутствовать в свежем кислороде. Преимущество устройства согласно изобретению заключается в том, что при непредумышленной остановке перемешивания оно обеспечивает поднятие всех пузырьков газообразных реагентов и непосредственное присутствие в непрерывной газовой фазе исключительно под действием сил тяжести. 7 Экспериментальная часть (примеры) Устройство для прямого синтеза водного раствора пероксида водорода Реактор емкостью 1500 см 3 состоял из цилиндрического сосуда высотой 200 мм и диаметром 98 мм. Дно и крышка плоские. Съемная PTFE муфта толщиной 1,5 мм размещена внутри реактора. Перемешивание обеспечивали вертикальным валом из нержавеющей стали длиной 180 мм и диаметром 8 мм, приводимым в движение электромагнитной муфтой, размещенной на крышке реактора. Одна, две или три фланцевые турбины с внешним диаметром 45 мм, толщиной 9 мм(между двумя фланцами), снабженные всасывающим отверстием диаметром 12,7 мм, ориентированным вниз, и с 8 плоскими радиальными лопатками с шириной 9 мм, длиной 15 мм и толщиной 1,5 мм были закреплены на перемешивающем валу на различных выбранных высотах таким образом, чтобы разделить жидкую фазу, по существу, на равные объемы. Нижнюю турбину помещали на 32 мм от дна, вторую турбину на 78 мм от дна и третью на 125 мм от дна. Четыре рассекателя высотой 190 мм, шириной 10 мм и толщиной 1 мм помещали в сосуд вертикально, перпендикулярно внутренней стенке реактора и удерживали на 1 мм от этой стенки двумя центрирующими кольцами. Охлаждение или нагрев обеспечивали восемью вертикальными трубками с диаметром 6,35 мм и длиной 150 мм, расположенными по кольцу на расстоянии 35 мм от оси сосуда. Через это кольцо проходил поток воды при постоянной температуре. Водород и кислород впрыскивали в жидкую фазу при помощи двух отдельных трубок из нержавеющей стали диаметром 1,58 мм, подводящих газы к центру нижней турбины. Впрыскивание газовых реагентов в водную среду и кислорода в непрерывную газовую фазу контролировали при помощи массовых расходомеров. В определенных проводимых экспериментах кислород заменяли на смесь кислорода и азота в различных пропорциях. Доминирующее внутри реактора давление поддерживали при помощи стравливающего клапана. Газофазную хроматографию в потоке использовали для определения количеств водорода, кислорода и при желании азота, составляющих газовый поток, отводимый из реактора. Получение катализатора Используемый катализатор состоял из 0,7 вес.% металла палладия и 0,03 вес.% платины на микропористом диоксиде кремния. Его получали посредством пропитывания диоксида кремния (Aldrich Ref. 28,851-9) со следующими характеристиками:- средний размер частиц = от 5 до 15 мкм;- средний диаметр пор = 60 водным раствором, включающим PdCl2 иH2PtCl6 с последующим высушиванием и окончательной тепловой обработкой в водороде при 300 С в течение 3 ч. Катализатор затем суспендировали в растворе (10 г/л), включающем 60 мг NaBr, 5 мг Br2 и 12 г Н 3 РO4, раствор нагревали до 40 С в течение 5 ч и затем катализатор отфильтровывали,промывали деминерализованной водой и сушили. Водная реакционная среда Водный раствор получали добавлением 12 г Н 3 РО 4, 58 мг NaBr и 5 мг Br2 к 1000 см 3 деминерализованной воды. Общее описание работы Выбранный объем жидкой реакционной среды вводили в автоклав и затем добавляли рассчитанное количество катализатора. В автоклаве создавали давление впрыскиванием кислорода с заданной скоростью потока в непрерывную газовую фазу. Давление оставалось постоянным благодаря регулятору давления. Жидкую среду доводили до заданной температуры циркуляцией воды с контролируемой температурой посредством охлаждающих трубок. Перемешивание контролировали при 1900 об/мин и кислород и водород впрыскивали при заданных скоростях потока в центр нижней турбины. Измеряли скорость потока и содержание водорода в газовой смеси, выходящей из регулятора давления. Через 1 ч реакции приток водорода и кислорода в водную реакционную среду прекращали и поддерживали впрыскивание кислорода в непрерывную газовую фазу, пока весь водород в последней не исчезал. Затем приток кислорода прекращали и давление в реакторе снижали и удаляли конечный водный раствор пероксида водорода. После удаления водный раствор пероксида водорода взвешивали и затем отделяли от катализатора фильтрацией через фильтр Millipore. Затем полученный раствор подвергали йодометрическому анализу, который позволял рассчитать концентрацию пероксида водорода. Селективность синтеза определяли как полученный процент пероксида водорода в моль,деленного на число моль израсходованного водорода. Скорость конверсии определяли как полученный процент израсходованного объема водорода на объем введенного водорода. Условия эксплуатации и результаты, полученные в ходе различных экспериментов, представлены в таблице ниже. Для примеров 2, 3, 7, 8, 9 и 14 работу проводили с двумя нижними турбинами. При- Число Колимер турбин чество в реак- каталиторе затора(бар) реакторе в непреобъем рывн. в нижн. в нижн. с O2 в в непре(С) водного нижн. газ. фазе турбину рывн. газ. раствора турбину турбину в реакто(Nl/ч) Примеры 1, 2, 3 и 4 показывают, что при одинаковых условиях температуры, давления и отношения Н 2/O2, увеличение числа радиальных турбин обеспечивает увеличение скорости конверсии также эффективно, как и при объединении нескольких реакторов в каскад. Это происходит из-за того, что если 1 обозначает скорость конверсии одного уровня (реактор с 1 турбиной), 2 обозначает общую скорость конверсии реактора с 2 турбинами и 3 обозначает скорость конверсии реактора с 3 турбинами, правило вычисления конверсии в смесевых реакторах, установленных в каскад,действительно удовлетворяет:(1-3)=(1-1)(1-1)(1-1) Используя это соотношение, можно экстраполировать число турбин, необходимое для получения высокой скорости конверсии, необходимой согласно изобретению. Примеры 7, 8 и 9 показывают, что для одного реактора и одинаковых условий реакции скорость конверсии и содержание Н 2 О 2 в растворе после 1 ч реакции заметно увеличивается с концентрацией водорода в газовой смеси, вводимой в жидкую фазу. Примеры 5 и 6 показывают, что с реактором согласно изобретению возможно добиться скорости конверсии 80% только с 3 турбинами с производительностью, превышающей 100 кгH2O2 в час и на используемый м 3 реактора, с очень высокой селективностью. Примеры 10 и 11 показывают, что использование реактора согласно изобретению обеспечивает получение высоких скоростей конверсии и концентрации Н 2 О 2, если использовать смесь кислорода и азота (от 10 до 20%) вместо чистого кислорода. Использование воздуха (пример 12 и 13) также приводит к интересным результатам. Примеры 14 и 15 также показывают с различными соотношениями Н 2/О 2, что замена 2 Конвер- Селексия тивность водорода реакции турбин на 3 турбины обеспечивает увеличение скорости конверсии водорода и уменьшение концентрации Н 2 в непрерывной газовой фазе реактора. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство, включающее цилиндрический вертикальный смесевой реактор, снабженный устройством впрыскивания газовых реагентов на дне, устройством отвода газа наверху и,при необходимости, рассекателями и/или теплообменником, отличающееся тем, что реактор снабжен радиально осевыми турбинами, расположенными предпочтительно регулярно вдоль одного вертикального перемешивающего вала. 2. Устройство по п.1, отличающееся тем,что высота реактора составляет от 1,5 до 10 диаметров и предпочтительно от 2 до 4 диаметров. 3. Устройство по п.1 или 2, отличающееся тем, что турбины являются радиальными. 4. Устройство по п.3, отличающееся тем,что турбины являются фланцевыми. 5. Устройство по п.4, отличающееся тем,что турбины имеют одно или два центральных отверстия. 6. Устройство по одному из пп.1-5, отличающееся тем, что число турбин составляет от 2 до 20 и предпочтительно от 3 до 8. 7. Устройство по одному из пп.1-6, отличающееся тем, что внешний диаметр турбин составляет от 0,2 до 0,5 диаметра реактора. 8. Устройство по одному из пп.1-7, отличающееся тем, что толщина турбин составляет от 0,07 до 0,25 диаметра турбин. 9. Устройство по одному из пп.1-8, отличающееся тем, что турбины снабжены лопатками, образующими спирали или расположенными под углом, или расположенными радиально. 10. Устройство по одному из пп.1-9, отличающееся тем, что в процессе работы нижняя часть реактора заполнена жидкой фазой, вклю 11 чающей суспендированные твердые катализаторы и многочисленные мелкие пузырьки газообразных реагентов, и верхняя часть заполнена непрерывной газовой фазой. 11. Устройство по п.10, отличающееся тем,что непрерывная газовая фаза представляет собой от 10 до 30% объема реактора и предпочтительно от 20 до 25%. 12. Устройство по п.10 или 11, отличающееся тем, что турбины погружены и предпочтительно полностью погружены в жидкую фазу при остановках вращения. 13. Устройство по одному из пп.1-12, отличающееся тем, что реактор снабжен одним или более фильтрами. 12 14. Устройство по п.13, отличающееся тем,что фильтр(ы), расположен(ы) внутри или вне реактора. 15. Способ получения пероксида водорода,включающий реакционную стадию, отличающийся тем, что используют газовые компоненты в присутствии твердого вещества, суспендированного в жидкой фазе, вводят газообразные компоненты на дно реактора или отдельно, или в виде смеси. 16. Способ получения жидкого раствора пероксида водорода, отличающийся тем, что в качестве исходных используют водород и кислород.

МПК / Метки

МПК: C01B 15/029, B01J 19/18

Метки: получения, способ, устройство, пероксида, водорода

Код ссылки

<a href="https://eas.patents.su/7-3039-ustrojjstvo-i-sposob-polucheniya-peroksida-vodoroda.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство и способ получения пероксида водорода</a>

Предыдущий патент: Устройство для изготовления стенных элементов

Следующий патент: Способ регулирования и/или поддержания температуры расплава и устройство для его осуществления

Случайный патент: Способ увеличения молекулярного веса полимера для гранулята