Аустенитная нержавеющая сталь с низким содержанием никеля и ее применение

Формула / Реферат

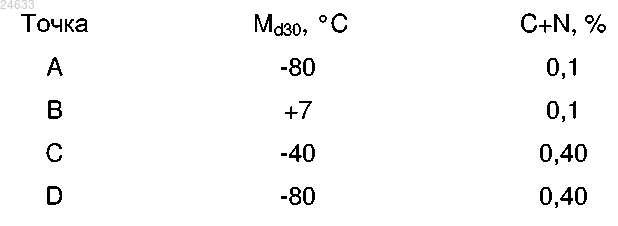

1. Аустенитная нержавеющая сталь с низким содержанием никеля, обладающая высокой стойкостью к замедленному трещинообразованию, отличающаяся тем, что данная сталь содержит, мас.%: углерод - 0,02-0,15, марганец - 7-15, хром - 14-19, никель - 0,1-4, медь - 0,1-3, азот - 0,05-0,35, а остаток до 100% составляют железо и неизбежные примеси, и тем, что при глубокой вытяжке данной стали достигают коэффициента вытяжки, составляющего по меньшей мере 2,0, без возникновения замедленного трещинообразования, а также тем, что сочетание суммарного содержания углерода и азота (C+N) в стали и стабильности аустенита, определенной по температуре Md30 стали, полученной на основании экспериментальных результатов с помощью регрессионного анализа, находится внутри области, ограниченной точками ABCD, которые имеют следующие значения:

2. Аустенитная нержавеющая сталь с низким содержанием никеля по п.1, отличающаяся тем, что сталь содержит 15-17,5% хрома.

3. Аустенитная нержавеющая сталь с низким содержанием никеля по п.1 или 2, отличающаяся тем, что сталь содержит 7-10% марганца.

4. Аустенитная нержавеющая сталь с низким содержанием никеля по пп.1, 2 или 3, отличающаяся тем, что сталь содержит 1-2% никеля.

5. Аустенитная нержавеющая сталь с низким содержанием никеля по любому из предшествующих пунктов, отличающаяся тем, что сталь содержит 0,1-2,4% меди.

6. Аустенитная нержавеющая сталь с низким содержанием никеля по п.1, отличающаяся тем, что сталь необязательно содержит по меньшей мере один из следующих компонентов: до 3% молибдена, до 0,5% титана, до 0,5% ниобия, до 0,5% вольфрама, до 0,5% ванадия, до 50 част./млн бора и/или до 0,05% алюминия.

7. Аустенитная нержавеющая сталь с низким содержанием никеля по любому из предшествующих пунктов, отличающаяся тем, что предел текучести Rp0,2 составляет более 260 МПа, а предел прочности на разрыв Rm составляет более 550 МПа.

8. Аустенитная нержавеющая сталь с низким содержанием никеля по любому из предшествующих пунктов, отличающаяся тем, что относительное удлинение до разрушения A80mm составляет более 40%.

9. Аустенитная нержавеющая сталь с низким содержанием никеля по любому из предшествующих пунктов, отличающаяся тем, что эквивалентный показатель стойкости к точечной коррозии (ЭПСТК) составляет более 17.

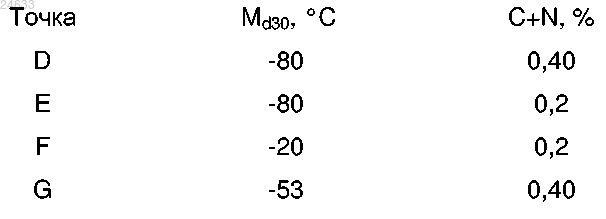

10. Аустенитная нержавеющая сталь с низким содержанием никеля по любому из предшествующих пунктов, отличающаяся тем, что при глубокой вытяжке данной стали достигают коэффициента вытяжки, составляющего по меньшей мере 2,0, без возникновения замедленного трещинообразования, и тем, что сочетание суммарного содержания углерода и азота (C+N) в стали и стабильности аустенита, определенной по температуре Md30 стали, полученной на основании экспериментальных результатов с помощью регрессионного анализа, находится внутри области, ограниченной точками DEFG, которые имеют следующие значения:

11. Применение аустенитной нержавеющей стали с низким содержанием никеля по любому из предшествующих пунктов для изготовления металлических изделий, обладающих стойкостью к замедленному трещинообразованию, с помощью технологических способов, включающих глубокую вытяжку, гибку с вытяжкой, гибку, ротационное выдавливание, гидравлическую вытяжку и/или профилирование листового металла или любое сочетание указанных технологических способов.

Текст

АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ С НИЗКИМ СОДЕРЖАНИЕМ НИКЕЛЯ И ЕЕ ПРИМЕНЕНИЕ Изобретение относится к аустенитной нержавеющей стали с низким содержанием никеля,обладающей высокой стойкостью к замедленному трещинообразованию. Изобретение также относится к применению такой стали. Сталь содержит, мас.%: углерод - 0,02-0,15, марганец - 7-15,хром - 14-19, никель - 0,1-4, медь - 0,1-3, азот - 0,05-0,3, а остаток до 100% составляют железо и неизбежные примеси, при этом химический состав стали в пересчете на суммарное содержание углерода и азота (C+N) и измеренная температура Md30 находятся внутри области, ограниченной точками ABCD, которые имеют следующие значения: Область техники Настоящее изобретение относится к аустенитной нержавеющей стали с низким содержанием никеля, обладающей высокой формуемостью и высокой стойкостью к замедленному трещинообразованию по сравнению с марками аустенитной стали с низким содержанием Ni, имеющимися в продаже в настоящее время. Изобретение также относится к применению данной стали для изготовления металлических изделий технологическими способами. Уровень техники Значительные колебания цен на никель привели к возрастанию интереса к аустенитным нержавеющим сталям с низким содержанием никеля и не содержащим никеля альтернативам аустенитных нержавеющих сталей, легированных Cr и Ni. Далее в тексте, если не указано обратное, содержание элементов приведено в массовых процентах (мас.%). В целом формуемость легированных марганцем аустенитных нержавеющих сталей серии 200 аналогична формуемости легированных Cr и Ni сталей 300 серии; другие свойства этих сталей также сопоставимы. Однако большинство марок стали, легированной марганцем, в частности стали с особенно низким содержанием никеля, составляющим от 0 до 5%, склонны к замедленному трещинообразованию, что препятствует их применению в тех областях, где требуется проведение тяжелых операций глубокой вытяжки. Другим недостатком доступных в настоящее время марок стали с низким содержанием никеля является пониженное содержание хрома, чтобы обеспечить полностью аустенитную кристаллическую структуру. Например, марки стали с низким содержанием никеля, составляющим приблизительно 1%, обычно содержат только 15% хрома, что снижает их коррозионную стойкость. Одним из примеров легированной Mn стали с низким содержанием Ni является сталь марки AISI 204 (UNS S20400), которую также можно изготовить в модифицированном варианте путем легирования медью Cu. Новый легированный медью материал получил марку S20431 согласно стандарту ASTM А 240-09b и марку 1.4597 согласно Европейским стандартам (EN). Такие стали широко применяют в изготовлении бытовой техники, неглубоких кастрюль и сковородок и других потребительских товаров. Однако доступные в настоящее время стали крайне склонны к замедленному трещинообразованию, и поэтому их нельзя использовать в тех применениях, в которых материал подвергают глубокой вытяжке. В качестве сталей, стойких к замедленному трещинообразованию, были разработаны некоторые марки аустенитной нержавеющей стали с пониженным содержанием никеля. В патенте GB 1419736 описана нестабильная аустенитная нержавеющая сталь с низким содержанием С и N, обладающая низкой склонностью к замедленному трещинообразованию. Однако минимальное содержание Ni в указанной стали составляет 6,5%, что снижает экономическую эффективность данной стали. В патентной публикации WO 95/06142 описана аустенитная нержавеющая сталь, которой придана стойкость к замедленному трещинообразованию посредством ограничения содержания С и N и регулирования температуры Md30, характеризующей стабильность аустенита в стали. Однако минимальное содержание никеля в стали, описанной в указанной публикации, составляет 6%, что также экономически неэффективно. В патенте ЕР 2025770 описана аустенитная нержавеющая сталь с пониженным содержанием никеля, которой придана стойкость к замедленному трещинообразованию посредством регулирования температуры Md30. Однако минимальное содержание никеля в стали, описанной в указанном патенте, составляет 3%, что снижает экономическую эффективность данной стали. Кроме того, для разработки экономически эффективных альтернатив традиционным маркам сталей,легированных Cr и Ni, было предложено множество сплавов. Однако ни в одном из существующих сплавов не было получено сочетание низкого содержания никеля (приблизительно 1%) и высокой стойкости к замедленному трещинообразованию. Например, в патенте ЕР 0694626 описана аустенитная нержавеющая сталь, содержащая 1,5-3,5% никеля. Сталь содержит 9-11% марганца, который, однако, может ухудшать качество поверхности и снижать коррозионную стойкость стали. В патенте US 6274084 описана аустенитная нержавеющая сталь,содержащая 1-4% никеля. В патенте US 3893850 описана не содержащая никеля аустенитная нержавеющая сталь, содержащая минимум 8,06% марганца и не более 0,14% азота. В патенте ЕР 0593158 описана аустенитная нержавеющая сталь, содержащая по меньшей мере 2,5% никеля, которая, таким образом, не обладает оптимальной экономической эффективностью. Кроме того, ни одна из указанных выше сталей не была разработана с целью повышения стойкости к замедленному трещинообразованию, что ограничивает их применение в тех областях, где требуется проведение тяжелых операций формования. Сущность изобретения Задача настоящего изобретения состоит в устранении некоторых недостатков предшествующего уровня техники и в обеспечении аустенитной нержавеющей стали с низким содержанием никеля и с существенно более низкой склонностью к замедленному трещинообразованию по сравнению с нержавеющими сталями с низким содержанием никеля, имеющимися в продаже в настоящее время. Стойкость к замедленному трещинообразованию обеспечивают путем тщательного подбора химического состава стали, который обеспечивает оптимальное сочетание стабильности аустенита и содержания углерода и азота. Задача настоящего изобретения также состоит в применении стали в изготовлении металлических изделий технологическими способами, при которых может происходить замедленное трещинообразование. Существенные признаки изобретения приведены в прилагаемой формуле изобретения. Предпочтительный химический состав аустенитной нержавеющей стали по настоящему изобретению приведен ниже, мас.%: остаток до 100% составляют железо и неизбежные примеси. Сталь по настоящему изобретению необязательно может содержать по меньшей мере один из следующих компонентов: до 3% молибдена(Мо), до 0,5% титана (Ti), до 0,5% ниобия (Nb), до 0,5% вольфрама (W), до 0,5% ванадия (V), до 50 част./млн бора (В) и/или до 0,05% алюминия (Al). Сталь по настоящему изобретению обладает следующими свойствами: предел текучести Rp0,2% более 260 МПа,предел прочности на разрыв Rm более 550 МПа,относительное удлинение до разрушения A80mm более 40%,эквивалентный показатель стойкости к точечной коррозии ЭПСТК (ЭПСТК =%Cr+3,3%Мо+16%N), более 17. При глубокой вытяжке стали по настоящему изобретению достигают коэффициента вытяжки, составляющего по меньшей мере 2,0 или даже выше, без возникновения замедленного трещинообразования. Коэффициент вытяжки определяют как отношение диаметров круглой заготовки, имеющей переменный диаметр, и пуансона с постоянным диаметром, который применяют при проведении операции глубокой вытяжки. Аустенитную нержавеющую сталь по настоящему изобретению можно использовать для изготовления металлических изделий, обладающих стойкостью к замедленному трещинообразованию, с помощью технологических способов, включающих глубокую вытяжку, гибку с вытяжкой, гибку,ротационное выдавливание, гидравлическую вытяжку и/или профилирование листового металла, или любого сочетания указанных технологических способов. Ниже описано влияние элементов на свойства стали и содержание (мас.%) элементов в аустенитной нержавеющей стали по настоящему изобретению. Углерод (С) является важным аустенитообразующим элементом и стабилизатором аустенита, что позволяет снижать применение дорогостоящих элементов Ni, Mn и Cu. Верхний предел содержания углерода ограничен из-за опасности осаждения карбида, который снижает коррозионную стойкость стали. Поэтому содержание углерода должно составлять менее 0,15%, предпочтительно менее 0,12% и более предпочтительно менее 0,1%. Снижение содержания углерода до низких уровней в результате процесса обезуглероживания экономически невыгодно, и поэтому содержание углерода не должно составлять менее 0,02%. Низкие содержания углерода также приводят к необходимости добавления других дорогостоящих аустенитообразующих элементов и стабилизаторов аустенита. Кремний (Si) добавляют в нержавеющие стали для раскисления при проведении операций в плавильном цеху; его содержание должно составлять не менее 0,1%. Так как кремний является ферритообразующим элементом, его содержание должно составлять менее 2%, предпочтительно менее 1%. Марганец (Mn) является ключевым элементом стали по настоящему изобретению; он обеспечивает стабильность аустенитной кристаллической структуры и позволяет понизить концентрацию более дорогостоящего никеля. Кроме того, марганец повышает растворимость азота в стали. Для получения полностью аустенитной и достаточно стабильной кристаллической структуры с по возможности низким содержанием никеля, содержание марганца должно составлять более 7%. Высокое содержание марганца затрудняет процесс обезуглероживания стали, ухудшает качество поверхности и снижает коррозионную стойкость стали. Поэтому содержание марганца должно составлять менее 15%, предпочтительно менее 10%. Хром (Cr) обеспечивает коррозионную стойкость стали. Хром также стабилизирует аустенитную структуру, и поэтому его добавление важно для предотвращения возникновения явления замедленного трещинообразования. Поэтому минимальное содержание хрома должно составлять 14%. Повышение содержания хрома выше этого уровня позволяет повысить коррозионную стойкость стали. Хром является ферритообразующим элементом. Поэтому повышение содержания хрома приводит к необходимости добавления дорогостоящих аустенитообразующих элементов, Ni и Mn, или требует таких высоких содержаний С и N, которые невозможно реализовать на практике. Поэтому содержание хрома должно составлять менее 19%, предпочтительно менее 17,5%. Никель (Ni) является аустенитообразующим элементом и сильным стабилизатором аустенита. Однако он является дорогостоящим элементом, и таким образом, для сохранения экономической эффективности верхний предел содержания никеля в стали по настоящему изобретению должен составлять 4%. Предпочтительно для дальнейшего повышения экономической эффективности, содержание никеля должно составлять менее 2%, более предпочтительно 1,2%. Очень низкие содержания никеля могут потребовать добавления других аустенитообразующих элементов и стабилизаторов аустенита в таких высоких концентрациях, которые невозможно реализовать на практике. Поэтому содержание никеля предпочтительно должно составлять более 0,5%, а более предпочтительно более 1%. Медь (Cu) можно применять в качестве более дешевого заменителя никеля как аустенитообразующего элемента и стабилизатора аустенита. Из-за опасности потери ковкости в горячем состоянии, содержание меди не должно превышать 3%. Предпочтительно содержание меди не должно превышать 2,4%. Азот (N) является аустенитообразующим элементом и сильным стабилизатором аустенита. Поэтому добавление азота повышает экономическую эффективность стали по настоящему изобретению за счет снижения применяемых концентраций никеля, меди и марганца. Для обеспечения достаточно низких применяемых концентраций указанных выше легирующих элементов, содержание азота должно составлять по меньшей мере 0,05%, предпочтительно более 0,15%. Высокое содержание азота повышает прочность стали и, таким образом, затрудняет проведение операций формования. Кроме того, с повышением содержания азота возрастает опасность осаждения нитрида. По этим причинам содержание азота не должно превышать 0,35%, предпочтительно содержание азота должно составлять менее 0,28%. Молибден (Мо) представляет собой необязательный элемент, который можно добавлять для повышения коррозионной стойкости стали. Однако из-за его высокой стоимости содержание Мо в стали должно составлять менее 3%. Настоящее изобретение описано ниже более подробно со ссылками на следующие чертежи, где: на фиг. 1 представлена диаграмма химического состава стали по настоящему изобретению в координатах суммарного содержания углерода и азота (C+N) и измеренной температуры Md30; на фиг. 2 представлена микроструктура сплава 2 стали по настоящему изобретению, состав которого представлен в табл. 1; на фиг. 3 представлены чашки, полученные глубокой вытяжкой стали по настоящему изобретению(сплав 1); на фиг. 4 представлены чашки, полученные глубокой вытяжкой стали по настоящему изобретению(сплав 2); на фиг. 5 представлены чашки, полученные глубокой вытяжкой традиционной стали, содержащей 1,1% никеля. В добавление к указанным выше диапазонам содержания отдельных легирующих элементов, сочетание температуры Md30 и суммарного содержания углерода и азота (C+N) в стали необходимо подобрать таким образом, чтобы оно находилось в пределах области, ограниченной областью ABCD на фиг. 1. Координаты точек А, В, С и D на фиг. 1 имеют следующие значения: Температура Md30 означает температуру, при которой при истинно пластической деформации растяжения, составляющей 0,3, образуется 50% мартенсита деформации. Для расчета температуры Md30 были предложены различные эмпирические формулы. Следует отметить, что ни одна из них не позволяет точно рассчитать температуру Md30 для стали по настоящему изобретению с высоким содержанием Mn. Поэтому температуру Md30 для стали по настоящему изобретению измеряли экспериментально. Описание экспериментов Для испытаний стали по настоящему изобретению произвели несколько мелкосерийных плавок (по 60 кг) легированной Mn аустенитной нержавеющей стали с низким содержанием Ni. Отливки подвергали горячей и холодной прокатке до толщины от 1,2 до 1,5 мм. Содержание никеля в сталях составляло от 1 до 4,5%. В испытания также были включены некоторые типичные марки стали, имеющиеся в продаже,которые, как известно, склонны к замедленному трещинообразованию. Склонность испытуемых материалов к замедленному трещинообразованию исследовали с помощью чашечного теста Свифта (Swiftcup test), в котором круглые заготовки различных диаметров подвергали глубокой вытяжке в чашки с помощью цилиндрического пуансона. Стабильность аустенита в стали, означающую склонность материала к образованию мартенситной фазы при деформации, определяли с помощью экспериментального измерения температуры Md30 стали. Образцы для испытаний на растяжение подвергали истинно пластической деформации, составляющей 0,3, при различных постоянных температурах и определяли содержание мартенсита с помощью феррито-3 024633 скопа, который представляет собой устройство для измерения содержания ферромагнитной фазы в материале. Результаты, полученные с помощью ферритоскопа, пересчитывали в содержание мартенсита путем умножения на калибровочную постоянную 1,7. Значения температуры Md30 определяли на основании экспериментальных результатов с помощью регрессионного анализа. Поскольку экспериментальное определение температуры Md30 является трудоемким, для некоторых материалов температуры Md30 определяли с применением эмпирической формулы, полученной в результате регрессионного анализа экспериментальных результатов. Полученные результаты представлены на фиг. 1. Каждая точка на диаграмме обозначает один испытуемый материал. Числами (1,4, 1,6, 1,8, 2,0 и 2,1) рядом с символами указаны значения самого высокого коэффициента вытяжки, который можно достичь при глубокой вытяжке данного материала без возникновения замедленного трещинообразования в течение 2 месяцев после операции глубокой вытяжки. Диагональные линии были проведены на основании экспериментальных данных для лучшей иллюстрации влияния температуры Md30 и суммарного содержания углерода и азота (C+N) в стали на свойства стали. Результаты экспериментов ясно показывают, что опасность замедленного трещинообразования зависит от сочетания температуры Md30 и суммарного содержания углерода и азота (C+N) в стали. Чем ниже температура Md30, содержание углерода и содержание азота, тем меньше опасность образования трещин. Полученная диаграмма, представленная на фиг. 1, была использована для разработки химического состава стали по настоящему изобретению, чтобы при минимальных затратах на исходные материалы достичь требуемой стойкости к замедленному трещинообразованию. В таблице представлены два типичных химических состава стали по настоящему изобретению и,для сравнения, состав традиционной стали, содержащей 1% Ni, которая поддается замедленному трещинообразованию. Состав сплава 1 лежит внутри области ABCD на фиг. 1; данный сплав можно подвергнуть глубокой вытяжке до достижения коэффициента вытяжки 2,0 без возникновения замедленного трещинообразования. Состав сплава 2 лежит внутри области DEFG на фиг. 1; данный сплав можно подвергнуть глубокой вытяжке до достижения коэффициента вытяжки 2,1 без возникновения замедленного трещинообразования. Традиционную сталь можно подвергнуть глубокой вытяжке только до достижения коэффициента вытяжки 1,4. На фиг. 3-5 представлены образцы чашек, полученных глубокой вытяжкой сплава 1, сплава 2 и традиционной стали соответственно. Другая важная особенность стали по настоящему изобретению состоит в том, что содержание хрома в ней может быть повышено до 17% без опасности образования 5-феррита, как в случае сплава 2. Во избежание образования -феррита, присутствие которого может создать проблемы во время горячей прокатки стали, в традиционных сталях с низким содержанием никеля, включающих приблизительно 1% никеля, содержание хрома должно быть ограничено величиной 15%. Более высокое содержание хрома в стали по настоящему изобретению обеспечивает более высокую коррозионную стойкость по сравнению с традиционными сталями. Например, сплав 2 не содержит -феррита, несмотря на высокое содержаниеCr в нем. Следовательно, сплав 2 можно подвергать горячей прокатке без образования трещин по краям горячих зон. На фиг. 2 представлена полностью аустенитная микроструктура сплава 2 после холодной прокатки. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Аустенитная нержавеющая сталь с низким содержанием никеля, обладающая высокой стойкостью к замедленному трещинообразованию, отличающаяся тем, что данная сталь содержит, мас.%: углерод - 0,02-0,15, марганец - 7-15, хром - 14-19, никель - 0,1-4, медь - 0,1-3, азот - 0,05-0,35, а остаток до 100% составляют железо и неизбежные примеси, и тем, что при глубокой вытяжке данной стали достигают коэффициента вытяжки, составляющего по меньшей мере 2,0, без возникновения замедленного трещинообразования, а также тем, что сочетание суммарного содержания углерода и азота (C+N) в стали и стабильности аустенита, определенной по температуре Md30 стали, полученной на основании экспериментальных результатов с помощью регрессионного анализа, находится внутри области, ограниченной точками ABCD, которые имеют следующие значения: 2. Аустенитная нержавеющая сталь с низким содержанием никеля по п.1, отличающаяся тем, что сталь содержит 15-17,5% хрома. 3. Аустенитная нержавеющая сталь с низким содержанием никеля по п.1 или 2, отличающаяся тем,что сталь содержит 7-10% марганца. 4. Аустенитная нержавеющая сталь с низким содержанием никеля по пп.1, 2 или 3, отличающаяся тем, что сталь содержит 1-2% никеля. 5. Аустенитная нержавеющая сталь с низким содержанием никеля по любому из предшествующих пунктов, отличающаяся тем, что сталь содержит 0,1-2,4% меди. 6. Аустенитная нержавеющая сталь с низким содержанием никеля по п.1, отличающаяся тем, что сталь необязательно содержит по меньшей мере один из следующих компонентов: до 3% молибдена, до 0,5% титана, до 0,5% ниобия, до 0,5% вольфрама, до 0,5% ванадия, до 50 част./млн бора и/или до 0,05% алюминия. 7. Аустенитная нержавеющая сталь с низким содержанием никеля по любому из предшествующих пунктов, отличающаяся тем, что предел текучести Rp0,2 составляет более 260 МПа, а предел прочности на разрыв Rm составляет более 550 МПа. 8. Аустенитная нержавеющая сталь с низким содержанием никеля по любому из предшествующих пунктов, отличающаяся тем, что относительное удлинение до разрушения A80mm составляет более 40%. 9. Аустенитная нержавеющая сталь с низким содержанием никеля по любому из предшествующих пунктов, отличающаяся тем, что эквивалентный показатель стойкости к точечной коррозии (ЭПСТК) составляет более 17. 10. Аустенитная нержавеющая сталь с низким содержанием никеля по любому из предшествующих пунктов, отличающаяся тем, что при глубокой вытяжке данной стали достигают коэффициента вытяжки,составляющего по меньшей мере 2,0, без возникновения замедленного трещинообразования, и тем, что сочетание суммарного содержания углерода и азота (C+N) в стали и стабильности аустенита, определенной по температуре Md30 стали, полученной на основании экспериментальных результатов с помощью регрессионного анализа, находится внутри области, ограниченной точками DEFG, которые имеют следующие значения: 11. Применение аустенитной нержавеющей стали с низким содержанием никеля по любому из предшествующих пунктов для изготовления металлических изделий, обладающих стойкостью к замедленному трещинообразованию, с помощью технологических способов, включающих глубокую вытяжку,гибку с вытяжкой, гибку, ротационное выдавливание, гидравлическую вытяжку и/или профилирование листового металла или любое сочетание указанных технологических способов.

МПК / Метки

МПК: C22C 38/50, C22C 38/48, C22C 38/46, C22C 38/54, C22C 38/42, C21C 5/00, C22C 38/40, C22C 38/44, C22C 38/58

Метки: сталь, низким, содержанием, аустенитная, нержавеющая, применение, никеля

Код ссылки

<a href="https://eas.patents.su/7-24633-austenitnaya-nerzhaveyushhaya-stal-s-nizkim-soderzhaniem-nikelya-i-ee-primenenie.html" rel="bookmark" title="База патентов Евразийского Союза">Аустенитная нержавеющая сталь с низким содержанием никеля и ее применение</a>

Предыдущий патент: Светодиодное осветительное устройство

Следующий патент: Способ и система очистки ароматической двухосновной карбоновой кислоты и используемый в них сосуд для подготовки сырья

Случайный патент: Диспергирующие флюиды и способы применения таковых