Система распределения текучей среды

Номер патента: 20234

Опубликовано: 30.09.2014

Авторы: Карр Брайан С., Маршалл Джеймс А., Тиммерман Майкл А.

Формула / Реферат

1. Устройство распределения текучей среды, содержащее

корпус, имеющий нижнюю плоскость и выполненный с возможностью приема выбуренного материала и его направления на сепарирующую поверхность; и

заслонку, расположенную на выходной стороне корпуса и обеспечивающую возможность распределения потока выбуренного материала на сепарирующую поверхность, при этом заслонка выполнена с возможностью поворота относительно корпуса так, что отверстие образуется между заслонкой и нижней плоскостью корпуса на выходной стороне корпуса.

2. Устройство по п.1, дополнительно содержащее шарнир, выполненный с возможностью присоединения заслонки к корпусу.

3. Устройство по п.1, в котором шарнир представляет собой шарнир, выбранный из группы, состоящей из штифтового шарнира и подпружиненного шарнира.

4. Устройство по п.1, в котором заслонка содержит по меньшей мере один съемный груз.

5. Устройство по п.1, в котором корпус содержит по меньшей мере один впуск для выбуренного материала.

6. Устройство по п.1, в котором выбуренный материал представляет собой выбуренный материал, выбранный из группы, состоящей из буровой текучей среды и вязкой горной породы.

7. Устройство по п.1, в котором устройство распределения текучей среды выполнено с возможностью присоединения к вибрационному сепаратору.

8. Устройство по п.1, в котором устройство распределения текучей среды выполнено с возможностью присоединения к сепаратору для вязкой горной породы.

9. Устройство по п.1, в котором корпус содержит плоскую нижнюю поверхность.

10. Устройство по п.1, в котором корпус содержит впуск, образованный в нем и расположенный напротив нижней поверхности корпуса.

11. Устройство по п.10, в котором впуск содержит первый впуск и второй впуск, а заслонка разделена на первую и вторую части, соответствующие первому и второму впускам.

12. Устройство распределения текучей среды, содержащее

корпус, выполненный с возможностью приема выбуренного материала и его направления на сепарирующую поверхность; и

заслонку, соединенную с выходной стороной корпуса и выполненную с возможностью перемещения в ответ на гидростатическое давление выбуренного материала, при этом заслонка выполнена с возможностью создания противодавления на выбуренный материал в корпусе.

13. Устройство по п.12, дополнительно содержащее шарнир, выполненный с возможностью присоединения заслонки к корпусу.

14. Устройство по п.12, в котором шарнир выбран из группы, состоящей из штифтового шарнира и подпружиненного шарнира.

15. Устройство по п.12, в котором заслонка выполнена из металла.

16. Устройство по п.12, дополнительно содержащее груз, прикрепленный к заслонке.

17. Система распределения текучей среды, содержащая

вибрационное сито, выполненное с возможностью отделения твердых частиц от буровой текучей среды, при этом вибрационное сито содержит по меньшей мере одну просеивающую деку;

по меньшей мере один электродвигатель, соединенный с вибрационным ситом, причем электродвигатель выполнен с возможностью обеспечения колебательного движения на вибрационном сите; и

устройство распределения текучей среды, соединенное с загрузочной стороной вибрационного сита, при этом устройство распределения текучей среды содержит

корпус, выполненный с возможностью приема буровой текучей среды и ее направления по меньшей мере на одну просеивающую деку; и

заслонку, расположенную на выходной стороне корпуса и обеспечивающую возможность распределения потока буровой текучей среды по меньшей мере на одну просеивающую деку, причем заслонка выполнена с возможностью перемещения в ответ на давление текучей среды выбуренного материала и отклонения при этом выбуренного материала по меньшей мере к одной просеивающей деке.

18. Система по п.17, в которой по меньшей мере одна просеивающая дека имеет ширину, равную и большую, чем ширина заслонки.

19. Система по п.17, в которой заслонка выполнена с возможностью поворота между открытым положением и закрытым положением относительно корпуса.

20. Система по п.17, в которой заслонка выполнена с возможностью перемещения так, что отверстие образуется между заслонкой и нижней поверхностью корпуса на выходной стороне корпуса.

Текст

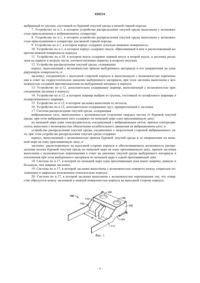

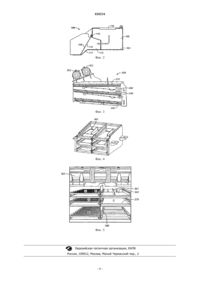

СИСТЕМА РАСПРЕДЕЛЕНИЯ ТЕКУЧЕЙ СРЕДЫ Предложено устройство распределения текучей среды, содержащее корпус, выполненный с возможностью приема выбуренного материала и его направления на сепарирующую поверхность,и заслонку, соединенную с корпусом и выполненную с возможностью распределения потока выбуренного материала на сепарирующую поверхность. Область техники, к которой относится изобретение Варианты осуществления настоящего раскрытия, в общем, относятся к устройству и системам для распределения выбуренного материала в вибрационном сепараторе. Кроме того, варианты осуществления, описанные в данном изобретении, относятся к устройству и системам для увеличения до максимума эффективности просеивающих поверхностей вибрационных сепараторов. Уровень техники Нефтепромысловая буровая текучая среда, часто называемая "буровой раствор", предназначена для множества целей в промышленности. Среди своих многочисленных функций буровой раствор действует в качестве смазочного материала для охлаждения вращающихся буровых долот и содействия более высоким скоростям бурения. Как правило, буровой раствор смешивают на поверхности и закачивают в скважину при высоком давлении к буровому долоту через проходное отверстие колонны бурильных труб. Достигнув бурового долота, буровой раствор выходит через различные сопла и отверстия, при этом смазывая и охлаждая буровое долото. После выхода через сопла "отработанная" текучая среда возвращается на поверхность через межтрубное пространство, образованное между колонной бурильных труб и пробуренной скважиной. Кроме того, буровой раствор обеспечивает столб гидростатического давления или гидростатический напор для предотвращения "прорыва" скважины в процессе бурения. Данное гидростатическое давление создает противодавление пластовым давлениям, предотвращая, посредством этого, прорыв текучих сред, если нарушаются находящиеся под давлением отложения в пласте. Двумя факторами, содействующими гидростатическому давлению столба бурового раствора, являются высота (или глубина) самого столба (т.е. вертикальное расстояние от поверхности до дна скважины) и плотность (или ее инверсия,удельная масса) используемой текучей среды. В зависимости от типа и структуры пласта, подлежащего бурению, для получения правильной смеси к буровому раствору примешивают различные утяжелители и смазывающие средства. Как правило, масса бурового раствора сообщается в "фунтах", сокращении для фунтов на галлон. В целом, увеличение количества раствора утяжелителя, растворенного в основе бурового раствора, создаст более тяжелый буровой раствор. Буровой раствор, являющийся слишком легким,не может защитить пласт от прорывов, а буровой раствор, являющийся слишком тяжелым, может чрезмерно проникать в пласт. Вследствие этого много времени и внимания тратится на обеспечение того,чтобы смесь бурового раствора была оптимальной. По причине того, что оценка бурового раствора и процесс смешивания являются очень времязатратными и дорогими, компании, занимающиеся бурением и обслуживанием скважин, предпочитают восстанавливать вернувшийся буровой раствор и возвращать его в оборот для дальнейшего использования. Еще одна важная цель бурового раствора состоит в том, чтобы выносить выбуренную породу от бурового долота со дна выбуренной скважины на поверхность. Поскольку буровое долото дробит или скребет скальный пласт на дне выбуренной скважины, остаются небольшие куски твердого материала. Буровая текучая среда, выходящая из сопел на долоте, способствует взбалтыванию и переносу твердых частиц породы и пласта на поверхность внутри межтрубного пространства между колонной бурильных труб и выбуренной скважиной. Вследствие этого текучая среда, выходящая из выбуренной скважины из межтрубного пространства, представляет собой шлам из обломков выбуренной породы в буровом растворе. Перед тем как буровой раствор может быть повторно использован и повторно закачан вниз через сопла бурового долота, выбуренную взвесь необходимо удалить. Устройства, используемые в настоящее время для удаления выбуренной породы и другой твердой взвеси из выбуренной текучей среды, в отрасли обычно называют вибрационными ситами или вибрационными сепараторами. Вибрационный сепаратор представляет собой вибрирующий ситообразный стол,на который помещается возвращающаяся нагруженная твердыми частицами буровая текучая среда и через который проходит чистая буровая текучая среда. Как правило, вибрационный сепаратор представляет собой наклонный стол с дном, по существу, в виде перфорированной фильтрующей сетки. Возвращающаяся буровая текучая среда размещается на загрузочной стороне вибрационного сепаратора. По мере того как буровая текучая среда перемещается вниз по длине вибрирующего стола, текучая среда падает через отверстия в резервуар ниже, оставляя позади материал в виде твердых частиц. Вибрирующее действие вибрационного сепарирующего стола перемещает оставшиеся твердые частицы к разгрузочной стороне сепарирующего стола. Описанное выше устройство иллюстрирует один тип вибрационного сепаратора, известный специалистам в данной области техники. В альтернативных вибрационных сепараторах верхний край сепаратора может быть относительно ближе к земле, чем нижний конец. В подобных вибрационных сепараторах угол наклона может требовать перемещения взвеси, по существу, в направлении вверх. Кроме того, в других вибрационных сепараторах стол может быть ненаклонным, таким образом, разделение частиц/текучей среды может обеспечиваться только вибрирующим действием сепаратора. В любом случае наклон стола и/или варианты конструкции существующих вибрационных сепараторов не должны рассматриваться как ограничение настоящего изобретения. Соответственно, существует необходимость в более эффективном устройстве и системах для отделения выбуренных материалов. Раскрытие изобретения В одном аспекте настоящее изобретение относится к устройству распределения текучей среды, содержащему корпус, выполненный с возможностью приема выбуренного материала и его направления на сепарирующую поверхность, и заслонку, соединенную с корпусом и выполненную с возможностью распределения потока выбуренного материала на сепарирующую поверхность. Другие аспекты и преимущества изобретения станут понятными из приведенного ниже описания и приложенной формулы изобретения. Краткое описание чертежей Фиг. 1 представляет собой вид в перспективе устройства распределения текучей среды в соответствии с вариантами осуществления, раскрытыми в данном описании. Фиг. 2 представляет собой вид в поперечном сечении устройства распределения текучей среды, показанного на фиг. 1. Фиг. 3 представляет собой вид в разрезе сбоку вибрационного сепаратора в соответствии с вариантами осуществления, раскрытыми в данном описании. Фиг. 4 представляет собой общий вид вибрационного сита с различными конфигурациями ребра в соответствии с вариантами осуществления настоящего раскрытия. Фиг. 5 иллюстрирует разгрузочную сторону вибрационного сита в соответствии с вариантами осуществления настоящего раскрытия. Подробное описание изобретения В одном аспекте варианты осуществления, описанные в данном изобретении, относятся к устройству и системам для распределения выбуренного материала в вибрационном сепараторе. В частности, варианты осуществления настоящего изобретения представляют устройство распределения текучей среды,выполненное с возможностью присоединения к вибрационному сепаратору и направления и распределения потока выбуренного материала на сепарирующую поверхность вибрационного сепаратора. В еще одном аспекте варианты осуществления, раскрытые в данном изобретении, относятся к устройству и системам для увеличения до максимума эффективности просеивающих поверхностей вибрационных сепараторов. Со ссылкой на фиг. 1 и 2 показано устройство 100 распределения текучей среды. Устройство 100 распределения текучей среды, или подающее устройство, включает корпус 102, выполненный с возможностью присоединения к загрузочной стороне вибрационного сепаратора или вибрационного сита (не показано), сепаратора для вязкой горной породы или любой другой системы разделения, используемой для разделения буровых жидкостей, выбуренных материалов, буровых растворов и т.д. Корпус 102 включает плоскую нижнюю поверхность 104 и по меньшей мере один впуск 106. По меньшей мере один впуск 106 выполнен с возможностью приема потока выбуренного материала (например, буровой текучей среды, вязкой горной породы), при этом корпус 102 направляет поток выбуренного материала на сепарирующую поверхность (например, деку вибрационного сита, сборный фильтр и т.д.) системы разделения. Специалистам в данной области техники очевидно, что впуск может быть сверху, сзади или сбоку или в других местоположениях при необходимости. Как показано, устройство 100 распределения текучей среды дополнительно включает заслонку 108,соединенную с корпусом 102 и выполненную с возможностью распределения потока выбуренного материала на сепарирующую поверхность. Заслонка 108 может быть выполнена из любого материала, известного в данной области техники, например из стали, композиционного материала и резины. Заслонка 108 выполнена с возможностью присоединения к корпусу 102 над отверстием на выходной стороне 112 корпуса 102. Заслонка 108 продолжается вниз сверху отверстия выходной стороны 112, чтобы закрывать или ограждать отверстие выходной стороны 112 корпуса 102. В определенных вариантах осуществления корпус 102 может включать скошенный выпуск 114 для содействия вытеканию из него выбуренных материалов. Заслонка 108 присоединена к корпусу 102 для того, чтобы регулировать поток выбуренного материала, выходящего из корпуса 102. Кроме того, заслонка 108 выполнена с возможностью распределения потока выбуренного материала по сепарирующей или просеивающей поверхности (не показана). В частности, конфигурацию заслонки 108 выбирают для того, чтобы равномерно распределять поток выбуренного материала по ширине (W) устройства распределения текучей среды и соответствующей сепарирующей поверхности, на которую подают поток выбуренного материала. Заслонка 108 присоединена к корпусу 102 механическим средством. Например, как показано на фиг. 1 и 2, заслонка 108 присоединена к корпусу посредством штифтового шарнира. Таким образом, поток выбуренного материала через корпус 102 прикладывает давление на первую поверхность 116 заслонки 108. В данном примере, когда давление, прикладываемое потоком выбуренного материала, больше,чем давление, обусловленное массой заслонки 108, заслонка 108 поворачивается вокруг оси штифтового отверстия, обеспечивая посредством этого вытекание выбуренного материала из устройства 100 распределения текучей среды. В альтернативном варианте осуществления заслонка 108 присоединена к корпусу посредством подпружиненного шарнира. В данном примере, когда давление, прикладываемое потоком выбуренного ма-2 020234 териала на первую поверхность 116 заслонки 108, больше, чем усилие пружины подпружиненного шарнира, заслонка 108 поворачивается вокруг оси подпружиненного шарнира, обеспечивая, посредством этого, вытекание выбуренного материала из устройства 100 распределения текучей среды. Таким образом, заслонка 108 может быть выполнена с возможностью регулирования потока и распределения потока выбуренного материала посредством выбора, например, формы, конструкции и/или массы заслонки 108 и соединительного средства для прикрепления заслонки 108 к корпусу 102. Например, в одном варианте осуществления заслонка 108 может быть присоединена к корпусу 102 штифтовым шарниром. В данном примере заслонка 108 может быть выполнена таким образом, чтобы в корпусе 102 в выбуренном материале было создано противодавление. Противодавление выбуренного материала в корпусе 102 является причиной распределения выбуренного материала по ширине (W) заслонки 108. Таким образом, когда давление выбуренного материала, действующее на первую поверхность 116 заслонки 108,превышает массу заслонки 108, выбуренный материал перемещает заслонку 108 вокруг оси штифтового шарнира. Полученный в результате поток выбуренного материала, выходящий из устройства 100 распределения текучей среды, вследствие этого, равномерно распределяется по ширине (W) сепарирующей поверхности или просеивающей поверхности разделительного сепаратора. В данном варианте осуществления заслонка 108 может быть выполнена в зависимости от ожидаемого давления текучей среды в устройстве 100 распределения текучей среды или необходимой скорости потока или распределения выбуренного материала, выходящего из устройства 100 распределения текучей среды. В частности, масса используемой заслонки 108 со штифтовым шарнирным соединением с корпусом 102 может быть выбрана для того, чтобы обеспечить достаточное противодавление на выбуренный материал в устройстве 100 распределения текучей среды и, вследствие этого, равномерное распределение выбуренного материала по ширине (W) заслонки 108. В одном варианте осуществления в зависимости от давления текучей среды к заслонке 108 могут быть прикреплены съемные грузы (не показаны). Например, небольшие грузы могут быть прикреплены к заслонке 108 с помощью, например,механических крепежных средств. В качестве альтернативы, небольшие грузы к заслонке 108 могут быть приклеены или приварены. В других вариантах осуществления заслонка 108 может быть образована из более толстого материала, например более толстого металла, чтобы обеспечить большую массу, чтобы противодействовать давлению выбуренного материала в корпусе 102. Таким образом, конструкция и конфигурация заслонки 108 могут быть выбраны для того, чтобы регулировать поток и распределение выбуренного материала по сепарирующей поверхности вибрационного сепаратора. В варианте осуществления, где заслонку 108 присоединяют к корпусу подпружиненным шарниром,пружина может быть выбрана таким образом, чтобы усилие пружины создавало достаточное противодавление на выбуренный материал в устройстве 100 распределения текучей среды, так чтобы получить в результате равномерное распределение выбуренного материала по ширине (W) заслонки 108. Таким образом, когда давление выбуренного материала на первой поверхности 116 заслонки 108 превышает усилие пружины, выбуренный материал, выходящий из устройства 100 распределения текучей среды, равномерно распределяется по ширине сепарирующей поверхности вибрационного сепаратора. Далее со ссылкой на фиг. 3 в одном варианте осуществления показано устройство распределения текучей среды (100 на фиг. 1 и 2), присоединенное к вибрационному сепаратору 358, который включает верхнюю просеивающую деку 330, среднюю просеивающую деку 340 и нижнюю просеивающую деку 350. По меньшей мере один электродвигатель 362 присоединен к вибрационному ситу для обеспечения колебательного движения при отделении твердых частиц от выбуренной текучей среды. Сито (не показано) обеспечивают на каждой просеивающей деке для того, чтобы отфильтровывать из выбуренной текучей среды твердые частицы различных размеров согласно размеру соответствующего сита. В некоторых вариантах осуществления сито может являться частью просеивающих узлов, расположенных на верхней, средней и нижней просеивающих деках 330, 340, 350. Специалистам в данной области техники очевидно, что настоящее изобретение не ограничено какой-либо конкретной конфигурацией просеивающего узла или сита. Для распределения буровой текучей среды между средней просеивающей декой 340 и нижней просеивающей декой 350 обеспечивают поддон 360 обратного потока. В целях иллюстрации на фиг. 4 просеивающие узлы сняты с вибрационного сепаратора для отображения поддона 360 обратного потока. Специалистам в данной области очевидно, что расположение и установка поддона 360 обратного потока могут варьироваться, не выходя за рамки объема настоящего изобретения. Со ссылкой на фиг. 4 и 5 поддон 360 обратного потока расположен под верхней просеивающей декой 330 и включает множество каналов для разделения потока буровой текучей среды после первоначального отделения твердых частиц с помощью верхней просеивающей деки 330. В данном конкретном варианте осуществления в поддон 360 обратного потока включены четыре канала (A, B, C, D). Каналы могут быть образованы, например, посредством обеспечения ребра 361 между смежными каналами. Со ссылкой на фиг. 4 показаны различные конфигурации ребра 361 в соответствии с вариантами осуществления настоящего раскрытия. Как показано, ребро 361 А продолжается вдоль всей длины поддона 360 обратного потока и может быть приварено на месте или закреплено обычными крепежными средствами. В альтернативных вариантах осуществления ребро 361 В продолжается вдоль только части всей длины поддона 360 обратного потока, обеспечивая более равномерное распределение текучей среды по поддону 360 обратного потока перед разделением с помощью ребра 361 В. Ребро 361 В может быть приварено на заднюю часть поддона 360 обратного потока. Специалистам в данной области техники очевидно, что каналы могут быть выполнены различным образом, не выходя за рамки объема настоящего изобретения. Например, ребро 361 А по всей длине или ребро 361 В на части длины может быть использовано в обоих отделениях или, как показано, может быть использована комбинация ребер 361 А по всей длине и ребер 361 В с короткой длиной. Кроме того, в альтернативных вариантах осуществления поддон 360 обратного потока может включать направленные вверх изгибы между каналами для отделения каналов друг от друга. В данном варианте осуществления, где устройство распределения текучей среды (100 на фиг. 1 и 2) соединено с вибрационным сепаратором, имеющим поддоны обратного потока с множеством каналов,устройство распределения текучей среды преимущественно обеспечивает более равномерное распределение выбуренного материала на сепарирующей поверхности и, вследствие этого, более равномерное распределение отделенного выбуренного материала в каждом канале поддонов обратного потока. Со ссылкой на фиг. 1-5 заслонка 108 обеспечивает достаточное противодавление на выбуренный материалв устройстве 100 распределения текучей среды таким образом, чтобы выбуренный материал равномерно распределялся вдоль первой поверхности 116 заслонки 108. Когда давление выбуренного материала на заслонку 108 превышает массу или усилие пружины заслонки 108, выбуренный материал заставляет заслонку 108 поворачиваться вокруг оси шарнира 110, обеспечивая, посредством этого, вытекание выбуренного материала на верхнюю просеивающую деку 330. Равномерное распределение выбуренного материала позади заслонки 108, т.е. на первой поверхностной 116 стороне заслонки 108, обеспечивает равномерное распределение выбуренного материала на верхней просеивающей деке 330. Вследствие этого,отделенный материал, собираемый в каналах поддонов 360 обратного потока, аналогичным образом равномерно распределяется. Равномерное распределение выбуренного материала на просеивающей деке и каналах поддонов обратного потока вибрационного сепаратора увеличивает до максимума использование просеивающих поверхностей на всех уровнях дек вибрационного сепаратора с множеством дек. Специалистам в данной области техники очевидно, что с устройством распределения текучей среды в соответствии с вариантами осуществления, раскрытыми в данном описании, могут быть объединены другие вибрационные сепараторы, включая вибрационные сепараторы, имеющие одну просеивающую деку, две просеивающие деки или более. Кроме того, устройство распределения текучей среды в соответствии с вариантами осуществления, раскрытыми в данном описании, может быть соединено с другими системами разделения, включая, например, сепараторы для вязкой горной породы, чтобы увеличить до максимума эффективность просеивающей поверхности. Предпочтительно варианты осуществления, раскрытые в данном изобретении, могут обеспечить более эффективную систему просеивания. В частности, варианты осуществления, раскрытые в данном изобретении, обеспечивают устройство для равномерного распределения выбуренного материала на просеивающей или сепарирующей поверхности. По существу, варианты осуществления настоящего раскрытия могут обеспечивать максимальное использование просеивающих поверхностей вибрационного сепаратора. Несмотря на то что изобретение было описано в отношении ограниченного числа вариантов осуществления, специалистам в данной области техники очевидно, что могут быть разработаны другие варианты осуществления, которые не выходят за рамки изобретения, раскрытого в данном патенте. Соответственно, объем изобретения должен быть ограничен только приложенной формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство распределения текучей среды, содержащее корпус, имеющий нижнюю плоскость и выполненный с возможностью приема выбуренного материала и его направления на сепарирующую поверхность; и заслонку, расположенную на выходной стороне корпуса и обеспечивающую возможность распределения потока выбуренного материала на сепарирующую поверхность, при этом заслонка выполнена с возможностью поворота относительно корпуса так, что отверстие образуется между заслонкой и нижней плоскостью корпуса на выходной стороне корпуса. 2. Устройство по п.1, дополнительно содержащее шарнир, выполненный с возможностью присоединения заслонки к корпусу. 3. Устройство по п.1, в котором шарнир представляет собой шарнир, выбранный из группы, состоящей из штифтового шарнира и подпружиненного шарнира. 4. Устройство по п.1, в котором заслонка содержит по меньшей мере один съемный груз. 5. Устройство по п.1, в котором корпус содержит по меньшей мере один впуск для выбуренного материала. 6. Устройство по п.1, в котором выбуренный материал представляет собой выбуренный материал,-4 020234 выбранный из группы, состоящей из буровой текучей среды и вязкой горной породы. 7. Устройство по п.1, в котором устройство распределения текучей среды выполнено с возможностью присоединения к вибрационному сепаратору. 8. Устройство по п.1, в котором устройство распределения текучей среды выполнено с возможностью присоединения к сепаратору для вязкой горной породы. 9. Устройство по п.1, в котором корпус содержит плоскую нижнюю поверхность. 10. Устройство по п.1, в котором корпус содержит впуск, образованный в нем и расположенный напротив нижней поверхности корпуса. 11. Устройство по п.10, в котором впуск содержит первый впуск и второй впуск, а заслонка разделена на первую и вторую части, соответствующие первому и второму впускам. 12. Устройство распределения текучей среды, содержащее корпус, выполненный с возможностью приема выбуренного материала и его направления на сепарирующую поверхность; и заслонку, соединенную с выходной стороной корпуса и выполненную с возможностью перемещения в ответ на гидростатическое давление выбуренного материала, при этом заслонка выполнена с возможностью создания противодавления на выбуренный материал в корпусе. 13. Устройство по п.12, дополнительно содержащее шарнир, выполненный с возможностью присоединения заслонки к корпусу. 14. Устройство по п.12, в котором шарнир выбран из группы, состоящей из штифтового шарнира и подпружиненного шарнира. 15. Устройство по п.12, в котором заслонка выполнена из металла. 16. Устройство по п.12, дополнительно содержащее груз, прикрепленный к заслонке. 17. Система распределения текучей среды, содержащая вибрационное сито, выполненное с возможностью отделения твердых частиц от буровой текучей среды, при этом вибрационное сито содержит по меньшей мере одну просеивающую деку; по меньшей мере один электродвигатель, соединенный с вибрационным ситом, причем электродвигатель выполнен с возможностью обеспечения колебательного движения на вибрационном сите; и устройство распределения текучей среды, соединенное с загрузочной стороной вибрационного сита, при этом устройство распределения текучей среды содержит корпус, выполненный с возможностью приема буровой текучей среды и ее направления по меньшей мере на одну просеивающую деку; и заслонку, расположенную на выходной стороне корпуса и обеспечивающую возможность распределения потока буровой текучей среды по меньшей мере на одну просеивающую деку, причем заслонка выполнена с возможностью перемещения в ответ на давление текучей среды выбуренного материала и отклонения при этом выбуренного материала по меньшей мере к одной просеивающей деке. 18. Система по п.17, в которой по меньшей мере одна просеивающая дека имеет ширину, равную и большую, чем ширина заслонки. 19. Система по п.17, в которой заслонка выполнена с возможностью поворота между открытым положением и закрытым положением относительно корпуса. 20. Система по п.17, в которой заслонка выполнена с возможностью перемещения так, что отверстие образуется между заслонкой и нижней поверхностью корпуса на выходной стороне корпуса.

МПК / Метки

МПК: E21B 21/06, E21B 43/34

Метки: система, среды, распределения, текучей

Код ссылки

<a href="https://eas.patents.su/7-20234-sistema-raspredeleniya-tekuchejj-sredy.html" rel="bookmark" title="База патентов Евразийского Союза">Система распределения текучей среды</a>

Предыдущий патент: Способ и система для хранения и транспортировки молока и емкость для хранения и транспортировки молока

Следующий патент: Ингибиторы протеазы вируса гепатита с

Случайный патент: Способ диагностики вертеброгенных заболеваний опорно-двигательного аппарата