Общая антикоррозионная защита элемента радиатора отопления и способ антикоррозийной обработки радиатора отопления

Формула / Реферат

1. Элемент радиатора отопления (1), содержащий корпус (2), изготовленный из алюминия и снабженный внутренней камерой (5) для циркуляции воды, ограниченной внутренними поверхностями (6) алюминиевого корпуса (2); причем корпус (2) содержит основной полый блок (7) с торцевой частью (25), которая продолжается за пределами пары поперечных соединительных муфт (9), соединенных внутри с полым блоком (7) с помощью соответствующих отверстий (29), ограниченных наружными боковыми стенками (30), и который снабжен нижним отверстием (27), закрытым крышкой (28); при этом крышка (28) имеет закрывающую поверхность (33), расположенную внутри торцевой части (25) в непосредственной близости от отверстий (29) и, по существу, по касательной к отверстиям (29).

2. Элемент по п.1, в котором внутренняя камера (5) полностью покрыта защитным покрытием (51), изготовленным из антикоррозионного полимерного материала покрытия, которое при эксплуатации защищает внутренние поверхности (6) алюминиевого корпуса (2) от контакта с водой.

3. Элемент по п.1 или 2, в котором закрывающая поверхность (33) расположена в непосредственной близости от соответствующих участков (37) боковых стенок (30), выходящих на внешнюю поверхность, и нижнего отверстия (27) и вплотную к нижнему отверстию (27).

4. Элемент по одному из предыдущих пунктов, в котором крышка (28) полностью вставлена внутрь торцевой части (25).

5. Элемент по одному из предыдущих пунктов, в котором закрывающая поверхность (33), по существу, заделана заподлицо с внутренней поперечной поверхностью (16) муфт (9).

6. Элемент по одному из предыдущих пунктов, в котором крышка (28) вставлена в торцевую часть (25) и плотно соединена с торцевой частью (25), не пропуская жидкость.

7. Элемент по одному из предыдущих пунктов, в котором крышка (28) прикреплена к торцевой части (25) с помощью наружного радиального сварного шва.

8. Элемент по одному из предыдущих пунктов, в котором торцевая часть (25) имеет расширение с раструбом в направлении нижнего отверстия (27), а крышка (28) имеет соответствующую форму раструба.

9. Способ антикоррозийной обработки элементов радиатора отопления, содержащих корпус (2), изготовленный из алюминия, и снабженных внутренней камерой (5) для циркуляции воды, ограниченной внутренними поверхностями (6) алюминиевого корпуса (2); причем корпус (2) элемента (1) содержит основной полый блок (7) с торцевой частью (25), которая продолжается за пределами пары поперечных соединительных муфт (9), соединенных внутри с полым блоком (7) с помощью соответствующих отверстий (29), ограниченных наружными боковыми стенками (30), и который снабжен нижним отверстием (27), закрытым крышкой (28); в котором осуществляют стадию закрытия нижнего отверстия (27) крышкой (28), содержащей закрывающую поверхность (33), расположенную внутри торцевой части (25) в непосредственной близости от отверстий (29), соединяющих муфты (9) с камерой (5), и, по существу, по касательной к отверстиям (29), и стадию нанесения защитного покрытия (51), изготовленного из антикоррозийного полимерного материала покрытия, на внутренние поверхности (6) алюминиевого корпуса (2) таким образом, чтобы полностью покрыть камеру (5) для защиты внутренних поверхностей (6) алюминиевого корпуса (2) от контакта с водой при эксплуатации.

10. Способ по п.9, в котором осуществляют стадию заполнения камеры (5) композицией для обработки, содержащей материал покрытия, и стадию опорожнения камеры (5) после того, как материал покрытия пристанет к внутренним поверхностям (6) камеры (5).

11. Способ по п.9 или 10, в котором материал покрытия наносят с помощью способа электрохимического осаждения.

12. Способ по одному из пп.9-11, в котором материал покрытия наносят с помощью способа электрофореза.

13. Способ по п.11 или 12, в котором осуществляют стадию введения в элемент (1) удаляемых электродов (60).

14. Способ по одному из пп.11-13, в котором внутренние поверхности (6) приводят в контакт с композицией для обработки, содержащей материал покрытия, путем погружения в ванну, содержащую композицию для обработки, или путем циркуляции композиции для обработки внутри элементов (1) с помощью системы принудительной циркуляции (70).

Текст

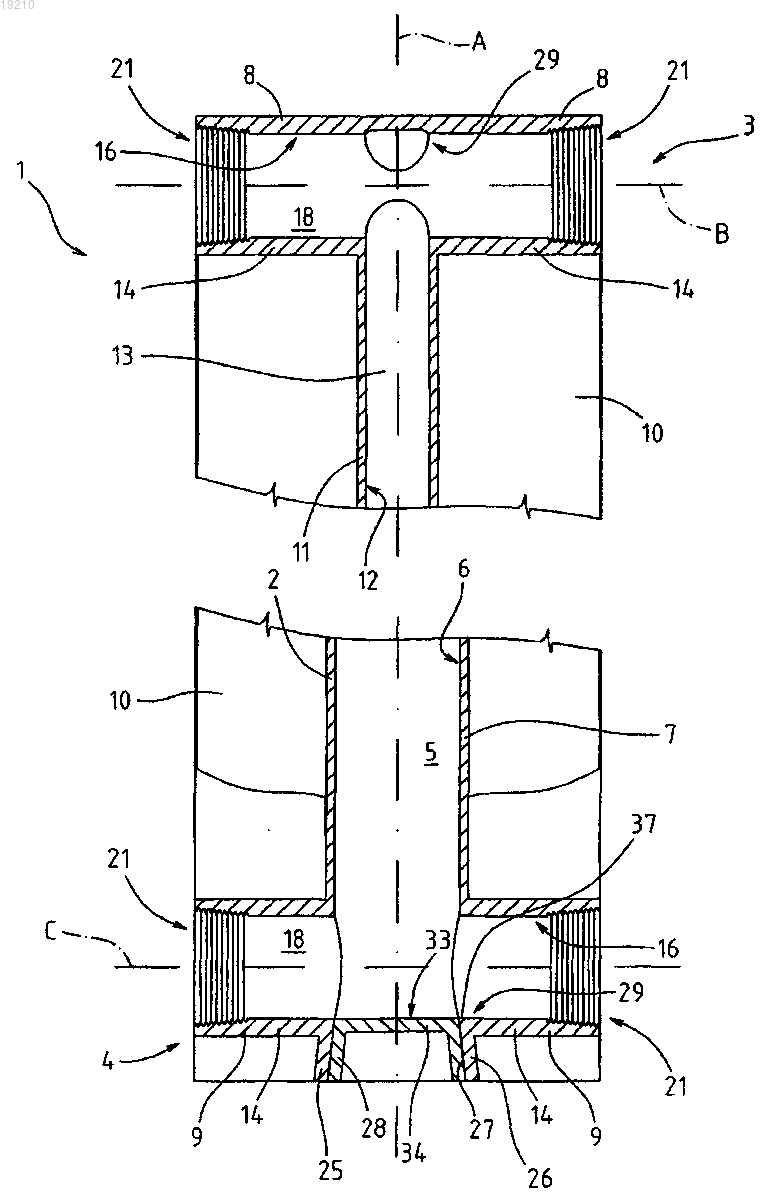

ОБЩАЯ АНТИКОРРОЗИОННАЯ ЗАЩИТА ЭЛЕМЕНТА РАДИАТОРА ОТОПЛЕНИЯ И СПОСОБ АНТИКОРРОЗИЙНОЙ ОБРАБОТКИ РАДИАТОРА ОТОПЛЕНИЯ Элемент радиатора отопления (1) имеет корпус (2), изготовленный из литого алюминия и снабженный внутренней камерой (5) для циркуляции воды, ограниченной внутренними поверхностями (6) алюминиевого корпуса (2); внутреннюю камеру (5) полностью покрывают защитным покрытием (51), изготовленным из антикоррозийного полимерного материала покрытия,которое при эксплуатации защищает внутренние поверхности (6) алюминиевого корпуса (2) от контакта с водой; корпус (2) содержит торцевую часть (25), которая продолжается за пределами пары поперечных соединительных муфт (9), соединенных с камерой (5) с помощью соответствующих отверстий (29), ограниченных наружными боковыми стенками (30), и имеющую нижнее отверстие (27), закрытое крышкой (28); у крышки (28) есть закрывающая поверхность (33),расположенная в торцевой части (25) очень близко к отверстиям (29), которые соединяют муфты Настоящее изобретение относится к общей антикоррозионной защите элемента радиатора отопления и способу антикоррозийной обработки элементов радиатора отопления. Как известно, литой алюминиевый радиатор обычно состоит из батареи элементов, соединенных друг с другом для образования радиатора соответствующего размера; каждый элемент содержит алюминиевый корпус с внутренней камерой, в которой циркулирует сетевая вода. Обычно элемент содержит полый блок, вытянутый в продольном направлении, и поперечные соединительные муфты: торцевая часть полого блока, как правило, продолжается вдоль оси за пределами пары муфт и образует нижнюю часть элемента, закрытую крышкой. Элементы известных радиаторов обычно окрашены снаружи, но не изнутри; таким образом, внутренняя камера ограничена алюминиевыми стенками, поверхности которых при эксплуатации находятся в непосредственном контакте с водой и не защищены против коррозии. Фактически элементы, как правило, окрашивают с помощью электрофоретических, главным образом анафоретических, способов окрашивания. Указанные способы, которые обычно применяются, не позволяют полностью окрашивать внутреннюю камеру элемента радиатора, поскольку камера имеет, по существу, полую, очень вытянутую, относительно узкую форму. С другой стороны, нанесение краски электрофорезом обычно не применимо к элементам такого типа, поскольку проникновение краски не может быть полным как из-за эффекта клетки Фарадея, который возникает при таком типе конструкции, так и из-за воздушных пузырей на торцевых участках элементов,погруженных в электролитические ванны для окрашивания. В частности, когда элемент погружают в электролитическую ванну для окрашивания в нормальном положении, перевернутом относительно положения при эксплуатации (т.е. вверх дном), в нижней части фактически образуется воздушный пузырь, который препятствует доступу и осаждению краски в данной зоне. С другой стороны, похожая проблема (образование воздушного пузыря) также возникает, когда элемент погружают в любой другой резервуар для обработки, например для промывания и для всех предварительных обработок, которые обычно проводят перед окрашиванием. Следовательно, в настоящее время алюминиевые элементы радиатора, защищенные внутри от коррозии, не доступны. Задачей настоящего изобретения является получение элемента радиатора, в котором преодолены указанные недостатки и, в частности, получение элемента радиатора с общей антикоррозионной защитой всех внутренних поверхностей элемента. Таким образом, настоящее изобретение относится к элементу радиатора отопления и к способу антикоррозийной обработки элементов радиатора отопления, существенные признаки которых определены в пп.1 и 10 прилагаемой формулы изобретения соответственно. Особое устройство нижней крышки позволяет устранять образование воздушных пузырей именно внутри нижней части, когда элемент погружают в композицию для обработки в нормальном положении,перевернутом относительно положения при эксплуатации (т.е. вверх дном), или во всех случаях во время стадии заполнения внутренней камеры композицией для обработки. Таким образом, все внутренние поверхности элемента могут быть полностью обработаны и, в частности, окрашены. Таким образом, получают элемент радиатора, полностью защищенный от коррозии, также на всех его внутренних поверхностях, который, следовательно, может работать в течение долгих периодов времени даже с особенно агрессивной водой. Изобретение описывается с помощью следующих не ограничивающих вариантов осуществления изобретения со ссылкой на сопровождающие фигуры, на которых: на фиг. 1 схематически представлен продольный разрез элемента радиатора согласно изобретению; на фиг. 2 представлен продольный разрез фрагмента элемента, показанного на фиг. 1, в плоскости,перпендикулярной плоскости фиг. 1, с дополнительно увеличенным фрагментом; на фиг. 3 схематически показан первый вариант осуществления способа антикоррозийной обработки согласно изобретению с фрагментом в увеличенном масштабе; на фиг. 4 схематически показан второй вариант осуществления способа антикоррозийной обработки согласно изобретению. Как показано на фиг. 1, элемент радиатора отопления 1 имеет корпус 2, изготовленный из алюминия, например литого алюминия, по существу, вытянутый по оси A между двумя торцами 3, 4 в осевом направлении, которые представляют собой верхний и нижний торцы соответственно, по существу, с вертикальным положением относительно нормали при эксплуатации элемента 1; корпус 2 снабжен внутренней камерой 5 для циркуляции воды, ограниченной внутренними поверхностями 6 алюминиевого корпуса 2. Термин "камера" включает в себя любую зону внутри элемента 1, которая при эксплуатации заливается водой, циркулирующей внутри элемента 1; и "внутренние поверхности" представляют собой все поверхности внутри корпуса 2, которые определяют границы камеры 5 (следовательно, при эксплуатации находящиеся в контакте с водой). В частности, корпус 2 элемента 1 содержит по меньшей мере один основной полый блок 7, который вытянут в продольном направлении по оси A; две пары поперечных соединительных муфт 8, 9 и множе-1 019210 ство радиально расположенных (излучающих) ребер и/или пластин 10, различным образом соединенных друг с другом и/или с полым блоком 7. Полый блок 7 может быть различной формы и иметь поперечное сечение различной формы, также меняющееся вдоль оси A. Полый блок 7 имеет боковую стенку 11, расположенную вокруг оси A и снабженную внутренней поверхностью 12, которая определяет границы основного участка 13 камеры 5. Две пары муфт 8, 9 расположены аксиально на противоположных торцах 3, 4 полого блока 7 соответственно; муфты 8, 9 каждой пары тянутся от противоположных сторон полого блока 7, по существу,перпендикулярно оси A и вытянуты вдоль соответствующих осей B, C, по существу, параллельно друг другу и перпендикулярно оси A. Каждая из муфт 8, 9 имеет боковую стенку 14, снабженную внутренней поперечной поверхностью 16, которая определяет границы канала 18. Каждая муфта 8, 9 снабжена торцевым отверстием 21 с внутренней резьбой для соединения нескольких элементов 1 с образованием радиатора путем вставки специальных переходников (известных и не показанных). Пара муфт 8, которая при эксплуатации с вертикальным элементом 1 находится в верхнем положении, соединяется с полым блоком таким образом, чтобы образовывалось Т-образное соединение; пара муфт 9, которая при эксплуатации с вертикальным элементом 1 находится в нижнем положении, пересекает полый блок 7 на заданном расстоянии от торца 4 полого блока 7 и, таким образом, перекрестно соединяется с полым блоком 7. Также со ссылкой на фиг. 2, торцевая часть 25 полого блока 7, которая продолжается вдоль оси A за пределами пары нижних муфт 9 и ограничивается участком 26 торцевой стенки, образует нижнюю часть элемента 1, содержащую нижнее отверстие 27, закрытое крышкой 28. Каждая муфта 8, 9 внутри соединена с полым блоком 7 с помощью отверстия 29, образованного сквозь боковую стенку 11 полого блока 7 и ограниченного наружной боковой стенкой 30; муфты 8, 9 каждой пары имеют наружные отверстия 29, расположенные в линию по осям B, C. Камера 5 содержит основной участок 13, по существу, находящийся внутри полого блока 7, и каналы 18, находящиеся внутри муфт 8, 9; каналы 18 соединяются с основным участком 13 с помощью отверстий 29. Крышка 28 имеет закрывающую поверхность 33, расположенную внутри торцевой части или нижней части 25. Внутренние поверхности 6 корпуса 2 включают в себя поверхность 12, которая определяет границы основного участка 13 камеры 5, поверхности 16, которые определяют границы каналов 18, и закрывающую поверхность 33 крышки 28. Крышка 28 может иметь различные формы: в не ограничивающем примере, показанном на фиг. 1 и 2, крышка имеет нижнюю стенку 34 и круглую втулку 35, которая расширяется от нижней стенки 34 по наружной боковой стенке 36. Закрывающая поверхность 33 ограничивается поверхностью нижней стенки 34, представляющей собой лицевую поверхность с противоположной стороны втулки 35. Крышка 28 предпочтительно полностью вставляется в нижнюю часть 25, т.е. в торцевую часть полого блока 7. Закрывающая поверхность 33 крышки 28 расположена внутри нижней части 25 и в непосредственной близости от боковых стенок 30 отверстий 29 нижних муфт 9 и, в частности, в непосредственной близости от участков 37 боковых стенок 30, выходящих на внешнюю поверхность, и нижнего отверстия 27 и вплотную к нижнему отверстию 27. В частности, закрывающая поверхность 33, по существу, расположена по касательной к отверстиям 29, образованным в боковой стенке 11 полого блока 7, которые соединяют муфты 9 с камерой 5. Крышка 28 в целом виде прикрепляется и плотно соединяется с нижней частью 25, не пропуская жидкость, и, в частности, с участком 26 торцевой стенки. Крышка 28 может соединяться с нижней частью 25 различными способами, например путем сварки,неупругой деформации, герметичных уплотнений, приклеивания и т.д. Крышка 28 предпочтительно прикрепляется к нижней части 25 (т.е. участку 26 торцевой стенки) с помощью наружного радиального сварного шва, т.е. с помощью сварного шва, обеспечиваемого на радиальной наружной поверхности крышки 28 (в частности, втулки 35); таким образом, можно избежать нагара от сварки или разбрызгивания металла внутри камеры, которые могут отслаиваться при эксплуатации элемента 1 и вызывать эксплуатационные проблемы. Кроме того, торцевая часть 25 полого блока 7, которая образует нижнюю часть (дно), предпочтительно имеет расширение с раструбом наружу (т.е. в направлении нижнего отверстия 27), и крышка 28 (в частности, ее втулка 35) имеет соответствующую форму раструба. Понятно, что крышка 28 может иметь различные формы; например, согласно возможному варианту осуществления изобретения крышка, по существу, является плоской, например, состоящей только из нижней стенки 34, и размещается внутри нижней части 25 с наружной боковой стенкой 36, вставленной на место, получаемое на участке 26 торцевой стенки, которая, по существу, также может быть параллельна оси A и не иметь форму раструба. Камеру 5 полностью покрывают защитным покрытием 51, изготовленным из антикоррозионного полимерного материала покрытия, наносимого на все внутренние поверхности 6 алюминиевого корпуса 2, и который при эксплуатации защищает поверхности 6 от контакта с водой. В частности, покрытие 51 изготавливают из электрофоретической краски (например, на основе эпоксидных или акриловых смол), или фторсодержащего полимерного покрытия (например, на основе тефлона), или подобных продуктов. На фиг. 3 схематически показан первый вариант осуществления способа антикоррозийной обработки элемента 1, при котором покрытие 51 осаждают на поверхности 6 с помощью способа электрохимического осаждения и, в частности, с помощью способа электрофореза (катафоретическое или анафоретическое окрашивание). Как известно, в способах электрофореза используется электрокинетическое явление, заключающееся в перемещении электрически заряженных частиц, диспергированных в жидкости, благодаря электрическому полю, прилагаемому с помощью пары электродов к жидкости как таковой. Частицы перемещаются в направлении катода (катафорез), если они заряжены положительно, и в направлении анода (анафорез), если они заряжены отрицательно. Элементы 1, отдельно или в батарее, подвешивают к действующей системе 52, которая транспортирует их к резервуару для обработки 53, который в контексте применяют для окрашивания наружных частей элементов 1. Чтобы получить хорошее окрашивание наружных поверхностей элементов 1, элементы 1 подвешивают вертикально, в перевернутом положении относительно положения при обычной эксплуатации и,следовательно, вверх муфтами 9 и торцевой частью 25, образующими нижнюю наружную поверхность, и вниз наружной поверхностью муфт 8. Пример на фиг. 3 показывает батарею 55 из элементов 1, соединенных друг с другом с помощью соответствующих муфт 8, 9 (и, таким образом, образующих радиатор требуемой длины); соответствующие отверстия 21 крайних элементов 1 батареи 55 открыты. Муфты 8, 9 элементов, очевидно, расположены на одной линии и определяют положение соответствующих сплошных трубок 56, образованных каналами 18 отдельных муфт 8, 9. Резервуар 53 содержит раствор (ванну) для электроосаждения, например, состоящий из воды и жидкой композиции для обработки, содержащей электроосаждаемый материал, который образует антикоррозионное полимерное покрытие; в частности, раствор содержит катафоретическую или анафоретическую краску (т.е. состоящую из положительно или отрицательно заряженных частиц), содержащую полимерные смолы (например, эпоксидные, акриловые и т.д.), пигменты, наполнители, добавки и растворители. В трубки 56 вставляют удаляемые электроды 60. Электроды 60 предпочтительно являются вилкообразными и имеют поддерживающую опору 61, из которой выступают два параллельно направленных проводящих стержня 62, которые могут вставляться в муфты 8, 9; каждый стержень 62 снаружи покрыт изолирующей оболочкой 63 с отверстиями 64, расположенными на определенном расстоянии друг от друга вдоль стержня 62. Дополнительно электроды 60 снабжены изолирующими опорными элементами 65, например определенными дисками, установленными на стержни 62 вблизи от поддерживающей опоры 61 и при эксплуатации соединяющимися в торец (впритык) с соответствующими боковыми стенками муфт 8, 9, содержащими отверстия, через которые вставляются электроды. Электроды 60, как и дополнительные электроды 66, погруженные в резервуар 53, с помощью соединения 67 электрически присоединяют к полюсу выпрямителя электрического тока (известного и не показанного), в то время как элементы 1 присоединяют к противоположному полюсу с помощью соединения 68, связанного с действующей системой 52. Очевидно, что, присоединяя электроды 60, 66 и элементы 1 к соответствующим полюсам, можно работать как с катафоретическими красками, так и с анафоретическими красками: элементы 1 будут присоединяться к полюсу, имеющему противоположный знак относительно зарядов частиц краски, чтобы притягивать такие частицы. Когда батарею 55 погружают в ванну для электроосаждения и прикладывают электрическое поле(прикладывая заданное электрическое напряжение) к резервуару 53, частицы краски мигрируют в направлении элементов 1, где краска собирается и оседает на поверхностях 6, образуя при этом покрытие 51. После осаждения покрытия 51 элементы 1 извлекают из резервуара 53 и (с электродами 60, подлежащими удалению) отправляют на так называемую стадию отверждения, например вводят в печь для сушки и, возможно, полимеризации полимерного материала покрытия. Понятно, что описанную обработку также можно отдельно применять для каждого элемента 1, перед тем, как соединять элементы для образования батареи 55. В таком случае применение электродов 60,вставляемых в муфты 8, 9, может быть излишним, но следовало бы соответствующим образом изменить рабочие параметры процесса электроосаждения. В большинстве случаев время контакта между элементами 1 и композицией для обработки (т.е. время пребывания элементов 1 в ванне, определяемое скоростью, с которой действующая система 52 транспортирует элементы через резервуар 53) и/или другие рабочие параметры, которые влияют на осаждение покрытия 51, в частности такие, как электрическое напряжение, прикладываемое к ванне для ускорения электрохимического осаждения материала покрытия, выбирают таким образом, чтобы получить сплошное покрытие всех поверхностей 6. В качестве примера сплошное покрытие поверхностей 6 получали:a) без использования электродов 60, путем отдельной обработки каждого элемента 1 при продолжительности контакта приблизительно менее 150 с и, в частности, в диапазоне приблизительно от 90 до приблизительно 150 с и предпочтительно приблизительно 120 с, и прилагаемом электрическом напряжении ниже приблизительно 360 В и, в частности, в диапазоне приблизительно от 250 до приблизительно 350 В;b) без использования электродов 60, путем обработки батарей 55 из нескольких элементов 1, в частности не более четырех элементов 1, при продолжительности контакта приблизительно более 150 с и предпочтительно приблизительно 180 с, и электрическом напряжении в диапазоне приблизительно от 250 до приблизительно 400 В и предпочтительно выше приблизительно 350 В;c) с использованием электродов 60, путем обработки батарей 55, состоящих из нескольких элементов 1, в частности из более четырех элементов 1, при продолжительности контакта приблизительно менее 150 с и, в частности, в диапазоне приблизительно от 90 до приблизительно 150 с и предпочтительно приблизительно 120 с, и прилагаемом электрическом напряжении приблизительно ниже 360 В и, в частности, в диапазоне приблизительно от 250 до приблизительно 350 В. Согласно варианту осуществления изобретения, показанному на фиг. 4, покрытие 51 наносят путем введения жидкой композиции для обработки, содержащей полимерный материал покрытия, который обладает свойствами адгезии в отношении алюминиевых поверхностей и защитными свойствами против коррозии, в отдельный элемент 1 или, как показано на фиг. 4, в батарею 55 из соединенных элементов 1. Например, применяют фторсодержащие полимерные соединения (такие как тефлон) или подобные продукты. Батарею 55 присоединяют к системе 70 для принудительной циркуляции композиции для обработки; два из четырех общих отверстий 21 крайних элементов 1 батареи 55 используют для присоединения к системе 70, присоединяемой, в частности, с помощью соответствующих съемных переходников 72 к подводящей трубе 71 и к отводящей трубе 74 соответственно; и два других отверстия закрывают вспомогательными съемными крышками 75. Когда композиция для обработки циркулирует через элементы 1, полимерный материал покрытия,содержащийся в композиции для обработки, оседает на внутренних поверхностях 6 и пристает к ним. После того как элементы 1 будут освобождены от композиции для обработки, которая не пристала к поверхностям 6, батарею 55 отправляют в печь для проведения стадии сушки и/или (если необходимо) возможной полимеризации. Затем батарею 55 отправляют на стадию окрашивания для окраски элементов 1 снаружи с помощью традиционного электрофореза или порошкового окрашивания. Понятно, что окрашивание наружных частей можно проводить до описанной выше обработки внутренних поверхностей 6 (которая при этом может применяться к элементам 1, предварительно окрашенным снаружи). Кроме того, понятно, что можно осуществить дополнительные изменения и вариации проиллюстрированного здесь открытия, не выходя за пределы объема изобретения, который определен в прилагаемой формуле изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Элемент радиатора отопления (1), содержащий корпус (2), изготовленный из алюминия и снабженный внутренней камерой (5) для циркуляции воды, ограниченной внутренними поверхностями (6) алюминиевого корпуса (2); причем корпус (2) содержит основной полый блок (7) с торцевой частью (25),которая продолжается за пределами пары поперечных соединительных муфт (9), соединенных внутри с полым блоком (7) с помощью соответствующих отверстий (29), ограниченных наружными боковыми стенками (30), и который снабжен нижним отверстием (27), закрытым крышкой (28); при этом крышка(28) имеет закрывающую поверхность (33), расположенную внутри торцевой части (25) в непосредственной близости от отверстий (29) и, по существу, по касательной к отверстиям (29). 2. Элемент по п.1, в котором внутренняя камера (5) полностью покрыта защитным покрытием (51),изготовленным из антикоррозионного полимерного материала покрытия, которое при эксплуатации защищает внутренние поверхности (6) алюминиевого корпуса (2) от контакта с водой. 3. Элемент по п.1 или 2, в котором закрывающая поверхность (33) расположена в непосредственной близости от соответствующих участков (37) боковых стенок (30), выходящих на внешнюю поверхность,и нижнего отверстия (27) и вплотную к нижнему отверстию (27). 4. Элемент по одному из предыдущих пунктов, в котором крышка (28) полностью вставлена внутрь торцевой части (25). 5. Элемент по одному из предыдущих пунктов, в котором закрывающая поверхность (33), по существу, заделана заподлицо с внутренней поперечной поверхностью (16) муфт (9). 6. Элемент по одному из предыдущих пунктов, в котором крышка (28) вставлена в торцевую часть(25) и плотно соединена с торцевой частью (25), не пропуская жидкость. 7. Элемент по одному из предыдущих пунктов, в котором крышка (28) прикреплена к торцевой части (25) с помощью наружного радиального сварного шва. 8. Элемент по одному из предыдущих пунктов, в котором торцевая часть (25) имеет расширение с раструбом в направлении нижнего отверстия (27), а крышка (28) имеет соответствующую форму раструба. 9. Способ антикоррозийной обработки элементов радиатора отопления, содержащих корпус (2), изготовленный из алюминия, и снабженных внутренней камерой (5) для циркуляции воды, ограниченной внутренними поверхностями (6) алюминиевого корпуса (2); причем корпус (2) элемента (1) содержит основной полый блок (7) с торцевой частью (25), которая продолжается за пределами пары поперечных соединительных муфт (9), соединенных внутри с полым блоком (7) с помощью соответствующих отверстий (29), ограниченных наружными боковыми стенками (30), и который снабжен нижним отверстием(27), закрытым крышкой (28); в котором осуществляют стадию закрытия нижнего отверстия (27) крышкой (28), содержащей закрывающую поверхность (33), расположенную внутри торцевой части (25) в непосредственной близости от отверстий (29), соединяющих муфты (9) с камерой (5), и, по существу, по касательной к отверстиям (29), и стадию нанесения защитного покрытия (51), изготовленного из антикоррозийного полимерного материала покрытия, на внутренние поверхности (6) алюминиевого корпуса(2) таким образом, чтобы полностью покрыть камеру (5) для защиты внутренних поверхностей (6) алюминиевого корпуса (2) от контакта с водой при эксплуатации. 10. Способ по п.9, в котором осуществляют стадию заполнения камеры (5) композицией для обработки, содержащей материал покрытия, и стадию опорожнения камеры (5) после того, как материал покрытия пристанет к внутренним поверхностям (6) камеры (5). 11. Способ по п.9 или 10, в котором материал покрытия наносят с помощью способа электрохимического осаждения. 12. Способ по одному из пп.9-11, в котором материал покрытия наносят с помощью способа электрофореза. 13. Способ по п.11 или 12, в котором осуществляют стадию введения в элемент (1) удаляемых электродов (60). 14. Способ по одному из пп.11-13, в котором внутренние поверхности (6) приводят в контакт с композицией для обработки, содержащей материал покрытия, путем погружения в ванну, содержащую композицию для обработки, или путем циркуляции композиции для обработки внутри элементов (1) с помощью системы принудительной циркуляции (70).

МПК / Метки

МПК: F28F 19/04, F28F 9/26, F28F 21/08

Метки: элемента, защита, общая, отопления, антикоррозийной, обработки, радиатора, способ, антикоррозионная

Код ссылки

<a href="https://eas.patents.su/7-19210-obshhaya-antikorrozionnaya-zashhita-elementa-radiatora-otopleniya-i-sposob-antikorrozijjnojj-obrabotki-radiatora-otopleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Общая антикоррозионная защита элемента радиатора отопления и способ антикоррозийной обработки радиатора отопления</a>

Предыдущий патент: Импульсный квазирезонансный модулятор

Следующий патент: Кофейная композиция и способ ее получения

Случайный патент: Способ селективного гидрирования и катализатор