Способ определения оптимальных параметров при центробежном формовании

Формула / Реферат

1. Способ определения оптимальных параметров при центробежном формовании, который включает следующие стадии:

a) осуществление трехмерного анализа внешней поверхности детали, полученной методом центробежного формования, посредством оптического оцифровывания;

b) осуществление трехмерного анализа внешней и внутренней поверхностей детали, полученной методом центробежного формования, посредством рентгеновского (Rx) оцифровывания;

c) осуществление трехмерного анализа внутренней поверхности детали, полученной методом центробежного формования, посредством оптического оцифровывания;

d) осуществление трехмерного анализа внешней и внутренней поверхностей формы посредством рентгеновского (Rx) оцифровывания;

e) совмещение отформованной детали с формой;

f) отображение, точка за точкой, объема между формой и отформованной деталью;

g) создание банка карт отображений с использованием различных смол;

h) создание банка карт отображений при использовании различных температур в печи;

i) создание банка карт отображений при использовании различных скоростей охлаждения;

j) выбор параметров стадий g), и/или h), и/или i), которые дают наилучший баланс по деформациям.

2. Способ по п.1, в котором совмещение на стадии е) осуществляют посредством сведения к минимуму средних величин расстояний между формой и отформованной деталью.

3. Способ по п.1, в котором смола представляет собой полиэтилен, полученный с каталитической системой бис-тетрагидроинденила.

Текст

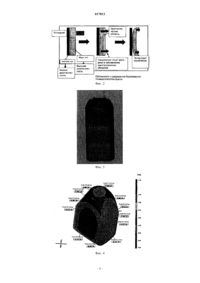

СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ ПАРАМЕТРОВ ПРИ ЦЕНТРОБЕЖНОМ ФОРМОВАНИИ Данное изобретение описывает способ отображения и контроля трехмерной усадки и коробления,существующих в применениях центробежного формования.(71)(73) Заявитель и патентовладелец: ТОТАЛ ПЕТРОКЕМИКАЛС РИСЕРЧ ФЕЛЮЙ (BE) Данное изобретение раскрывает способ прогнозирования и, таким образом, контроля трехмерных деформаций, существующих в применениях центробежного формования. Центробежное формование обычно используют в применениях, которые требуют сложной и точной геометрии. Таким образом, желательно в максимальной степени снизить усадку и коробление или, по меньшей мере, узнать, где и как они могут возникать с наибольшей вероятностью. Коробление и усадку обычно исследуют с применением двумерных методов. Коробление измеряют как расстояние по вертикали между рассматриваемой плоской горизонтальной поверхностью и фиксированным маркером. Это, конечно, не является точным, если рассматриваемая поверхность имеет сложную форму. Усадку измеряют, вставляя решетку с известными размерами в отлитую деталь, но этот способ также не является точным, поскольку решетка частично блокирует процесс усадки или, по меньшей мере,взаимодействует с ним. И последнее, но немаловажное: деформация, измеренная на основе двумерной системы, значительно меньше, чем итоговая трехмерная деформация. Перечень чертежей Фиг. 1 представляет зависимость температуры (С) от времени (мин) в некоторых частях многослойной сформованной детали. Фиг. 2 является схематическим представлением возникновения коробления. Фиг. 3 представляет конфигурацию детали, полученной методом центробежного формования, в форме. Фиг. 4 представляет трехмерное отображение усадки для бутыли емкостью 7,5 л, изготовленной методом центробежного формования, определенной как расстояние между деталью, полученной методом центробежного формования, и формой, скомпонованное для того, чтобы снизить средние величины расстояний между формой и отформованной деталью. Фиг. 5 представляет общую деформацию, выраженную в % относительно объема формы, для смол сR1 по R8. Фиг. 6 представляет размеры сферолитов, выраженные в мкм, в зависимости от типа смолы и максимальной внутренней температуры воздуха. Фиг. 7 представляет увеличение объема детали, полученной методом центробежного формования,выраженного в литрах, для различных смол, для различных толщин стенок и для различных температур печи. Фиг. 8 представляет изменение размеров внешней поверхности для 10 л бутылей, имеющих толщину стенки 4,5 мм, перед и после пропитки, при использовании 200000 точек измерения. Изменение размеров внешней поверхности выражено в мм. Коробление и усадку подробно исследовали в Королевском Университете в Белфасте (Queens University, Belfast). В твердом состоянии такие полимеры, как полиэтилен, полипропилен, полиамид, поливинилдифторид, характеризуются полукристаллической структурой, включающей неорганизованные аморфные зоны и высокоорганизованные кристаллические зоны. Вследствие более высокого уровня организации в твердом состоянии по сравнению с жидким состоянием плотность полимера возрастает при переходе от жидкого состояния к твердому состоянию. Уровень кристалличности определяют химической структурой полимера и, следовательно, способом его получения. Наблюдали, например, что размер сферолитов полиэтилена, полученного с каталитической системой на основе бис-тетрагидроинденила, меньше, чем размер сферолитов полиэтилена, полученного с каталитической системой Циглера-Натта. Усадка и коробление, возникающие при применении центробежного формования, связаны с кристалличностью материала, которая, в свою очередь, связана с его тепловой предысторией. Наблюдали, что быстрое охлаждение связано с присутствием большого количества случайных или аморфных структур, низкой усадкой и хорошими динамическими нагрузками, в то время как медленное охлаждение связано с высококристаллическим материалом, имеющим значительную усадку и плохие динамические нагрузки. Наблюдали также, что теплообмен внутри формы для центробежного формования не является однородным, как это показано на фиг. 1. Различия в скорости охлаждения, имеющиеся в различных частях формы, создают напряжение внутри охлаждающегося твердого вещества, что приводит к короблению,как показано на фиг. 2. Таким образом, деформации, возникающие в деталях, полученных методом центробежного формования, представляют собой сложное наложение различных эффектов, на которые влияют различные факторы. Если невозможно точно измерить деформации, то невозможно и контролировать или снижать их величину. Таким образом, имеется необходимость разработать способ, который точно измеряет трехмерные деформации, существующие в деталях, полученных методом центробежного формования, и понять, ка-1 017813 кие именно параметры центробежного формования несут ответственность за указанные деформации. Задачей данного изобретения является разработать способ измерения трехмерной деформации изделий, полученных методом центробежного формования. Также задачей данного изобретения является определить параметры, которые отвечают за деформации, наблюдаемые в изделиях, полученных методом центробежного формования. Другой задачей данного изобретения является разработать способ сведения к минимуму деформаций изделий, полученных методом центробежного формования. Данное изобретение решает, по меньшей мере частично, любую из этих задач. Соответственно, данное изобретение раскрывает способ сведения к минимуму усадки и коробления деталей, полученных методом центробежного формования, который включает следующие стадии:a) осуществление трехмерного анализа внешней поверхности детали, полученной методом центробежного формования, посредством оптического оцифровывания;b) осуществление трехмерного анализа внешней и внутренней поверхностей детали, полученной методом центробежного формования, посредством рентгеновского (Rx) оцифровывания;c) осуществление трехмерного анализа внутренней поверхности формы посредством оптического оцифровывания;d) осуществление трехмерного анализа внутренней и внешней поверхностей формы посредством рентгеновского (Rx) оцифровывания;e) совмещение отформованной детали с формой;f) отображение, точка за точкой, объема между формой и отформованной деталью;g) создание банка карт отображений при использовании различных смол;h) создание банка карт отображений при использовании различных температур в печи;i) создание банка карт отображений при использовании различных скоростей охлаждения;j) выбор параметров стадий g), и/или h), и/или i), которые дают наилучший баланс по деформациям. Рентгеновское (Rx) оцифровывание представляет собой компьютерную томографию при использовании в области медицины; при этом томография представляет собой создание изображений по сечениям. Для получения трехмерного изображения внутренней части объекта из большой серии двухмерных рентгеновских изображений, полученных при вращении вокруг единой оси, применяют цифровую геометрическую обработку. Этот способ применяют главным образом в медицине, но также и при неразрушающих испытаниях материалов. Отформованную деталь можно совместить с формой, используя различные способы: центр тяжести формы совмещают с центром тяжести отформованной детали; фиксированную точку отформованной детали совмещают с формой; среднее значение расстояний между формой и отформованной деталью сводят к минимуму. Предпочтительно используют последний способ. Типичную конфигурацию можно видеть на фиг. 3. Трехмерное отображение зазора между деталью, полученной методом центробежного формования,и формой можно видеть, например, на фиг. 4. Примеры Для получения изделий методом центробежного формования были испытаны несколько смол. Форма, температура печи и скорость охлаждения были одинаковыми для всех смол. Смолы были следующими. Смола R1 представляла собой полученный на металлоценовом катализаторе полиэтилен, поступающий в продажу от Total Petrochemicals под названием М 3581 UV и имеющий плотность 0,935 г/см 2 и показатель текучести расплава М 12 8 дг/мин. Плотность измеряли в соответствии с методом стандартного испытания по ASTM 1505 при температуре 23 С, а показатель текучести расплава М 12 измеряли в соответствии с методом стандартного испытания по ASTM D 1238 при температуре 190 С и при нагрузке 2,16 кг. Смола R2 представляла собой смолу R1, экструдированную с красными пигментами. Смола R3 представляла собой смолу R1, экструдированную с белыми пигментами. Смола R4 представляла собой сухую смесь смолы R1 и черных пигментов. Смола R5 представляла собой сухую смесь смолы R1 и зеленых пигментов. Смола R6 представляла собой полиамид, поступающий в продажу от Arkema под торговым названием Rilsan RDG232. Смола R7 представляла собой полученный на металлоценовом катализаторе статистический сополимер пропилена, имеющий показатель текучести расплава 15 дг/мин и содержание этилена 2 мас.%. Показатель текучести расплава был измерен в соответствии с методом стандартного испытания по ASTMD 1238 под нагрузкой 2,16 кг и при температуре 230 С. Смола R8 представляла собой поливинилиденфторид, PVDF, поступающий в продажу от Arkema под торговым названием Kynar 3200G. Смола R9 представляла собой полученный на металлоценовом катализаторе полиэтилен, поступающий в продажу от Total Petrochemicals под названием М 4041 UV и имеющий плотность 0,940 г/см 2 и показатель текучести расплава М 12 4 дг/мин. Смола R10 представляла собой полиэтилен, полученный на каталитической системе Циглера-Натта и имеющий плотность 0,940 г/см 2 и показатель текучести расплава М 12 4 дг/мин. Смола R11 представляла собой полиэтилен, полученный на металлоценовом катализаторе, поступающий в продажу от Borealis под названием RM8343 и имеющий плотность 0,934 г/см 2 и показатель текучести расплава М 12 6 дг/мин. Общую деформацию, которая представляет собой комбинацию усадки и коробления, выражают в % по отношению к внутреннему объему формы. На фиг. 5 эта величина приведена в качестве примера для смол с R1 по R8. Как можно видеть, для общего поведения отформованной детали имеет значение природа смолы, природа добавки и способ введения добавки. В следующем примере был исследован уровень кристаллизации, выраженный размером сферолитов, в зависимости от природы смолы и температуры в печи. Результаты приведены на фиг. 6. Первый ряд фиг. 6 представляет общее изменение размера сферолитов при изменении типа смолы от смол, полученных на металлоценовом катализаторе второго поколения (смолы R1 или R9), до смол,полученных на металлоценовом катализаторе первого поколения (смола R11), при различных максимальных внутренних температурах воздуха (МВТВ). Общее изменение представляло собой увеличение примерно на 30 мкм. Второй ряд представляет изменение размера сферолитов при изменении типа смолы - от смол, полученных на металлоценовом катализаторе второго поколения (смолы R1 или R9), до смол, полученных на металлоценовом катализаторе первого поколения (смола R11), для МВТВ 177,3 С. Изменение представляло собой увеличение примерно на 19 мкм. Третий ряд представляет изменение размеров сферолитов при изменении типа смолы - от смол, полученных на металлоценовом катализаторе второго поколения (смолы R1 или R9), до смол, полученных на металлоценовом катализаторе первого поколения (смола R11), для МВТВ 254 С. Изменение представляло собой увеличение примерно на 42 мкм. Четвертый ряд представляет общее изменение размеров сферолитов при увеличении МВТВ от 177,3 до 254,8 С, для всех типов смол. Изменение представляло собой увеличение примерно на 9 мкм. Пятый ряд представляет изменение размеров сферолитов при увеличении МВТВ от 177,3 до 254,8 С для смолы R1. Изменение представляло собой увеличение примерно на 4 мкм. Шестой ряд представляет изменение размеров сферолитов при увеличении МВТВ от 177,3 до 254,8 С для смолы R9. Изменение представляло собой увеличение примерно на 3 мкм. Седьмой ряд представляет изменение размеров сферолитов при увеличении МВТВ от 177,3 до 254,8 С для полиэтилена, полученного на катализаторе Циглера-Натта. Изменение представляло собой увеличение примерно на 2 мкм. Восьмой ряд представляет изменение размера сферолитов при увеличении МВТВ от 177,3 до 254,8 С для смолы R11. Изменение представляло собой увеличение примерно на 26 мкм. Таким образом, можно сделать заключение, что основными факторами, влияющими на размер сферолитов, является природа смолы. Смолы R1 и R9, полученные с металлоценовыми каталитическими системами "второго поколения", такими как бис-тетрагидроинденил, обычно имеют очень стабильный размер сферолитов в отношении МВТВ. Смола R11, полученная с металлоценовыми каталитическими системами "первого поколения", такими как не имеющий мостиковых связей бициклопентадиенил, была очень чувствительна к МВТВ. Был также исследован общий объем отформованной детали для нескольких толщин формы, температур в печи и скоростей охлаждения. Если общий объем детали, полученной методом центробежного формования, возрастает, это означает, что усадка снижается. В качестве образцов служили полученные методом центробежного формования бутыли объемом 7,5 л. Наблюдали, что усадка снижается с увеличением толщины формы и с увеличением температуры в печи, как показано на фиг. 7. Первый ряд представляет увеличение объема отформованной детали, выраженного в литрах, при изменении от смолы R9 к смоле R1. Второй ряд представляет увеличение объема при увеличении толщины стенки (ТС) отформованной детали от 3 до 6 мм. Третий ряд представляет увеличение объема отформованной детали при возрастании МВТВ от 177,3 до 254,8 С. В другом примере были получены 10 л бутылипосредством центробежного формования из смолы М 3423 UV, имеющей плотность 0,934 г/см 3 и показатель текучести расплава М 12 2,7 дг/мин. Они имели толщину стенки 4,5 или 6,0 мм. Эти бутыли были заполнены или чистым биодизельным топливом,или 30% биодизельным топливом, и их хранили в течение 6 недель при температуре 70 С. Толщины стенок и размеры внешней поверхности были измерены до и после пропитки с помощью томографии с использованием 200000 точек измерения. Неожиданно обнаружили, что, хотя некоторое количество биодизельного топлива было поглощено стенками бутылок, в целом толщина стенки после пропитки уменьшилась. Результаты по средней толщине стенки, выраженной в мм, сведены в таблицу. Результаты по размерам внешней поверхности представлены на фиг. 8. На этом чертеже можно видеть, что размеры внешней поверхности бутыли увеличились после пропитки. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ определения оптимальных параметров при центробежном формовании, который включает следующие стадии:a) осуществление трехмерного анализа внешней поверхности детали, полученной методом центробежного формования, посредством оптического оцифровывания;b) осуществление трехмерного анализа внешней и внутренней поверхностей детали, полученной методом центробежного формования, посредством рентгеновского (Rx) оцифровывания;c) осуществление трехмерного анализа внутренней поверхности детали, полученной методом центробежного формования, посредством оптического оцифровывания;d) осуществление трехмерного анализа внешней и внутренней поверхностей формы посредством рентгеновского (Rx) оцифровывания;e) совмещение отформованной детали с формой;f) отображение, точка за точкой, объема между формой и отформованной деталью;g) создание банка карт отображений с использованием различных смол;h) создание банка карт отображений при использовании различных температур в печи;i) создание банка карт отображений при использовании различных скоростей охлаждения;j) выбор параметров стадий g), и/или h), и/или i), которые дают наилучший баланс по деформациям. 2. Способ по п.1, в котором совмещение на стадии е) осуществляют посредством сведения к минимуму средних величин расстояний между формой и отформованной деталью. 3. Способ по п.1, в котором смола представляет собой полиэтилен, полученный с каталитической системой бис-тетрагидроинденила.

МПК / Метки

МПК: B29C 41/04, B29C 33/38

Метки: формовании, параметров, центробежном, оптимальных, определения, способ

Код ссылки

<a href="https://eas.patents.su/7-17813-sposob-opredeleniya-optimalnyh-parametrov-pri-centrobezhnom-formovanii.html" rel="bookmark" title="База патентов Евразийского Союза">Способ определения оптимальных параметров при центробежном формовании</a>

Предыдущий патент: Выделенное моноклональное антитело или его антигенсвязывающий участок, которые связываются с протеинтирозинкиназой 7 ( ptk7) человека, и их применение

Следующий патент: Способ удаления целевого газа из смеси газов с помощью адсорбции за счет перепада давления или температуры

Случайный патент: Способ и устройство для энергосбережения в беспроводных системах