Способ и аппарат для предварительной обработки сырья

Формула / Реферат

1. Способ предварительной обработки крупнокускового твердого железно-рудного сырья для прямого восстановления газом в слое шихты, состоящей из окатышей и/или крупных кусков руды, при выполнении которого до загрузки в печь для прямого восстановления газом сырье предварительно нагревают до температуры в интервале от примерно 200 до примерно 500шС посредством газа, не обладающего свойством восстанавливать руду, для уменьшения количества образующейся в печи мелочи.

2. Способ по п.1, в котором загружаемое в печь сырье предварительно нагревают до температуры в интервале от примерно 200 до 425шС.

3. Способ по п.1 или 2, в котором предварительный нагрев сырья осуществляют в предназначенном для его хранения бункере посредством подачи в бункер отходящих газов, которые отбирают из установки для риформинга отработанного восстановительного газа, при этом отходящие газы подают в бункер в количестве, достаточном для нагрева находящегося в бункере сырья до указанной температуры.

4. Способ по п.3, в котором температура подаваемых в бункер отходящих газов превышает 500шС.

5. Аппарат для предварительной обработки крупнокускового твердого железно-рудного сырья в печи для прямого восстановления с верхним участком, в который подается и в котором нагревается сырье, средним участком, в который подается восстановительный газ и в котором происходит восстановление сырья, и нижним участком, из которого выгружается полученный в результате восстановления продукт, содержащий

средство для отбора отработанного восстановительного газа из печи;

установку для риформинга отобранного из печи газа с камерой сгорания, предназначенной для нагрева отработанного восстановительного газа, и средством для отбора из камеры сгорания образующихся в результате сгорания топлива газов;

бункер для предварительного нагрева сырья до его загрузки в печь, соединенный с указанным средством для отбора из камеры сгорания образующихся в результате сгорания топлива газов; и

средство для подачи и загрузки предварительно нагретого сырья из бункера в печь для восстановления.

6. Аппарат по п.5, в котором бункер для предварительного нагрева сырья выполнен закрытым, а средство для подачи и загрузки предварительно нагретого сырья в печь выполнено теплоизолированным.

Текст

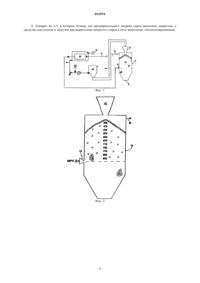

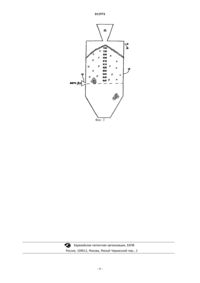

011974 Настоящее изобретение относится к способу и аппарату для предварительной обработки крупнокускового твердого сырья для прямого восстановления газом в находящемся в движении слое шихты,состоящей из окатышей и/или крупных кусков руды, и, в частности, к способу и аппарату для увеличения эффективной температуры восстановления в находящемся в движении слое шихты. При восстановлении железной руды руду или оксид железа загружают в шахтную печь в виде крупных кусков или окатышей, из которых в верхней части печи образуется шихта, состоящая из крупнокусковой железной руды или окатышей. В средней части печи расположены кольцевой газораспределитель и несколько фурм для вдувания в печь восстановительного газа. Температура восстановительного газа на входе в печь должна быть меньше температуры плавления шихты и поэтому обычно составляет около 850 С. Восходящий восстановительный газ проходит через шихту, нагревает ее и вступает в реакцию с оксидом железа, который в результате восстановления металлизуется и превращается в железо. Отходящий газ отбирают из верхней части печи, а восстановленные окатыши и/или куски железа обычно охлаждают в нижней части печи и выгружают из нее для дальнейшего использования. Ниже перечислены известные патенты, касающиеся прямого восстановления в находящемся в движении слое шихты. В патенте US 6224649 на имя Villareal-Trevino предложен способ восстановления руды с высоким содержанием мелких частиц, которую до загрузки в печь предварительно нагревают отбираемым из печи для прямого восстановления отходящим восстановительным газом. Температура, до которой таким способом предварительно нагревают подаваемую в печь руду, составляет от 650 до 1050 С. В этом патенте достаточно подробно рассмотрен процесс восстановления мелких частиц руды до металлического железа, однако нет никаких рекомендаций по уменьшению их количества. Иными словами, проблема, связанная с образованием мелких частиц руды в процессах прямого восстановления, до сих пор остается до конца нерешенной. В настоящем изобретении предлагается способ предварительной обработки сырья для его прямого восстановления газом в шахтной печи в находящемся в движении слое шихты и, в частности, способ,который в первую очередь предназначен для использования при прямом восстановлении железной руды методом Охалата и Ламина (Hylsa, S.A.) и методом "Мидрекс" (процесс металлизации руды в шахтной печи конвертированным природным газом). На существующих в настоящее время промышленных установках для прямого восстановления железной руды и получения металлизованного железорудного материала (МЖМ) в печь вместе с рудой загружают окатыши, использование которых увеличивает производительность печи и обеспечивает возможность получения однородного конечного продукта. Эффективность большинства известных способов прямого восстановления железной руды существенно зависит от содержания в загружаемом в восстановительную печь сырье так называемой "мелочи" или мелких частиц руды (размером меньше 6 мм), которые образуются в результате измельчения крупных кусков руды-1 011974 или окатышей. Образующаяся мелочь частично заполняет промежутки между крупными кусками руды и/или окатышами и создает дополнительное сопротивление протекающему через них восстановительному газу, что сопровождается образованием местных сквозных потоков газа. По этой причине в печи образуются отдельные горячие зоны, которые могут привести к плавлению окатышей или крупных кусков руды с образованием так называемых кластеров, которые в свою очередь приводят к забиванию печи. Образующиеся в печи горячие зоны отрицательно влияют и на однородность металлизации конечного продукта. Известно, что мелочь из крупнокусковой железной руды образуется легче, чем из окатышей. Поэтому обычно количество загружаемой в печь мелочи ограничивают за счет соответствующего уменьшения относительного содержания в загружаемом в печь сырье крупнокусковой руды. Восстанавливаемая в печи крупнокусковая железная руда представляет собой обычную измельченную и просеянную руду, которая в отличие от окатышей не поставляется для промышленной переработки. При одной и той же массе стоимость крупнокусковой железной руды меньше стоимости окатышей. Поэтому любое снижение содержания крупнокусковой железной руды в загружаемом в печь для прямого восстановления сырье экономически не выгодно. Стоимость загружаемого в печь для прямого восстановления сырья (железной руды) обычно составляет, минимум, половину стоимости всего производства МЖМ, и поэтому любое снижение содержания крупнокусковой железной руды в загружаемом в печь сырье существенно увеличивает стоимость конечной продукции и отрицательно сказывается на экономических показателях всего процесса прямого восстановления. В настоящем изобретении предлагается усовершенствованный способ предварительной обработки загружаемого в печь для прямого восстановления сырья, позволяющий существенно уменьшить образование мелочи. Предлагаемый в изобретении способ можно соответствующим образом модифицировать и с успехом использовать на любых установках, предназначенных для прямого восстановления железной руды или окатышей. Известно, что при прямом восстановлении железной руды снижение температуры в печи в зоне,расположенной над зоной реакции, до 500-750 С снижает тепловое растрескивание материала. При создании изобретения было установлено, что снижение количества руды, которая восстанавливается при температуре менее 750 С, уменьшает количество мелочи, образующейся в результате теплового растрескивания руды. Снижение теплового растрескивания руды обусловлено кристаллическими фазовыми превращениями, которые происходят при превращении железной руды из гематита (Fe2O3) в магнетит(Fe2O4), магнетита в вустит (FeO) и вустита в железо (Fe). При проведении исследований, связанных с возможностью максимального использования железной руды с рудника Корумба, было установлено, что количество мелочи, образующейся из такой руды при температурах от 500 до 750 С, очень велико и достигает 40% и поэтому ограничивает возможность ее прямого восстановления методом "Мидрекс" и методом Охалата и Ламина. Проведенные исследования показали, что при предварительном нагреве железной руды с рудника Корумба в не восстановительной атмосфере до температуры порядка 850 С с последующим, без промежуточного охлаждения, нагреванием восстановительными газами позволяет уменьшить содержание в руде мелочи приблизительно до 10%. Можно с уверенностью предположить, что предлагаемый в изобретении способ позволит аналогичным образом уменьшить образование мелочи в крупнокусковой руде из других месторождений, а также в окатышах и соответствующим образом, хотя и с меньшим эффектом,увеличить производительность печи прямого восстановления. МЖМ в виде мелочи является существенно менее ценным продуктом, чем МЖМ в виде кусков, а обработка и утилизация не подлежащей использованию мелочи связаны с достаточно высокими затратами. Производительность печи, в которой получают МЖМ, увеличивается также при загрузке крупнокусковой железной руды в верхнюю часть шахтной печи при температуре, превышающей окружающую температуру. Обычно температура шихты меняется приблизительно от 400 С (в верхней части печи) до 850 С (в средней части печи). Увеличение температуры шихты в верхней части печи приблизительно до 800 или, минимум, до 750 С увеличивает и среднюю температуру шихты во время ее восстановления. При увеличении средней температуры шихты, соответственно, повышается и производительность печи. Повышение производительности печи позволяет отнести все фиксированные расходы, включая капиталовложения, на больший объем продукции и повышает экономичность всего процесса прямого восстановления и используемого для этого оборудования. В некоторых случаях из-за эндотермического характера протекающей в печи реакции температура шихты в центре оказывается ниже температуры на краях. Загрузка в печь предварительно нагретой крупнокусковой руды увеличивает температуру шихты во всех зонах печи и, в частности, в центре печи,т.е. в зоне с относительно низкой температурой. В основу настоящего изобретения была положена задача разработать способ и устройство, которые позволяют снизить количество рудной мелочи в процессе прямого восстановления горячим газом в печи,загружаемой крупнокусковой железной руды. Это достигается за счет предварительного нагрева сырья до его загрузки в печь. Еще одной задачей является разработка средств, позволяющих увеличить температуру в любой точке находящегося в движении слоя шихты в печи для прямого восстановления газом-2 011974 загружаемой в печь крупнокусковой железной руды быстрее, чем любым другим известным способом. Для решения указанной задачи, с учетом вышеизложенного, в настоящем изобретении предлагается способ предварительной обработки крупнокускового твердого сырья для прямого восстановления газом в находящемся в движении слое шихты, состоящей из окатышей и/или крупных кусков руды, при выполнении которого до загрузки в печь для прямого восстановления газом сырье предварительно нагревают до температуры в интервале от примерно 200 до примерно 500 С посредством газа, не обладающего свойством восстанавливать руду, уменьшая тем самым количество образующейся в печи мелочи. В частных вариантах загружаемое в печь сырье предварительно нагревают до температуры в интервале от примерно 200 до 425 С. Предварительный нагрев сырья осуществляют в предназначенном для его хранения бункере посредством подачи в бункер отходящих газов, которые отбирают из установки для риформинга отработанного восстановительного газа, при этом отходящие газы подают в бункер в количестве, достаточном для нагрева находящегося в бункере сырья до указанной температуры. Температура подаваемых в бункер отходящих газов превышает 500 С. В изобретении также предлагается аппарат для предварительной обработки сырья в печи для прямого восстановления с верхним участком, в который подается и в котором нагревается сырье, средним участком, в который подается восстановительный газ и в котором происходит восстановление сырья, и нижним участком, из которого выгружается полученный в результате восстановления продукт, причем аппарат содержит средство для отбора отработанного восстановительного газа из печи; установку для риформинга отобранного из печи газа с камерой сгорания, предназначенной для нагрева отработанного восстановительного газа, и средством для отбора из камеры сгорания образующихся в результате сгорания топлива газов; бункер для предварительного нагрева сырья до его загрузки в печь, соединенный с указанным средством для отбора из камеры сгорания образующихся в результате сгорания топлива газов; и средство для подачи и загрузки предварительно нагретого сырья в печь для восстановления. Бункер для предварительного нагрева сырья может быть выполнен закрытым, а средство для подачи и загрузки предварительно нагретого сырья в печь выполнено теплоизолированным. Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых: на фиг. 1 показана схема аппарата для прямого восстановления железной руды предлагаемым в изобретении способом; на фиг. 2 показана схема, на которой изображено распределение температуры в печи для прямого восстановления железной руды известным способом; на фиг. 3 показана схема, на которой изображено распределение температуры в печи для прямого восстановления железной руды предлагаемым в изобретении способом. Как показано на фиг. 1, печь 10 для прямого восстановления железной руды имеет верхний конец с устройством 12 для загрузки в печь крупнокусковой руды и/или окатышей из оксида железа, которые образуют в верхней части печи восстанавливаемую шихту 14. На нижнем конце 16 печи расположено разгрузочное устройство, предназначенное для выгрузки из печи восстановленного металлизованного продукта, по мере удаления которого загружаемая в печь шихта непрерывно опускается. В средней части печи расположена состоящая из кольцевого газораспределителя и нескольких фурм система 18 для вдувания в печь горячего восстановительного газа. Прореагировавший восстановительный газ или израсходованный отходящий газ, состоящий в основном из диоксида углерода и водяного пара, отбирают по трубопроводу 20 из верхней части печи,очищают и обрабатывают в установку 22 для риформинга газа, на выходе из которой получают восстановительный газ, который состоит, по существу, из водорода и моноксида углерода и который через кольцевой газораспределитель и фурмы снова вдувают в печь для прямого восстановления железной руды. Подаваемое в установку 22 для риформинга для нагрева отходящего восстановительного газа газообразное топливо 24 сгорает и превращается в горячие отходящие газы 25, которые обычно используют в качестве источника тепла. При сжигании в установке для риформинга газообразного топлива отходящие газы окисляются и, по существу, превращаются в инертную или почти не обладающую свойствами восстановителя смесь азота и диоксида углерода. До загрузки в печь для прямого восстановления крупнокусковая железная руда хранится в бункере 26. При восстановлении руды предлагаемым в изобретении способом отбираемые из камеры сгорания установки для риформинга горячие отходящие газы 25 проходят через систему отбора содержащегося в них тепла, например через котел, и в сжатом виде подаются в бункер 26, в котором они нагревают находящуюся в бункере руду до 200-500 С, предпочтительно до 400-450 С. Отходящие газы, которые подают в бункер с рудой при определенной (регулируемой) температуре, не обладают восстановительными свойствами. Температуру отходящих газов регулируют путем добавления к ним соответствующего количества охлаждающего воздуха 28. Нагретую в бункере до определенной температуры руду по теплоизолированной загрузочной системе 30 в инертной или окислительной атмосфере подают в загрузочный бункер печи, из которого она ссыпается в печь и образует в верхней части печи восстанавливаемую шихту. Для теплоизоляции загрузочного бункера можно использовать соответствующее уплотнение.-3 011974 Одной из проблем, возникающих при прямом восстановлении железной руды, является наличие в ней влаги, и поэтому загружаемую в печь руду предварительно нагревают и сушат, снижая содержание влаги в крупных кусках руды или окатышах примерно с 4 до менее 0,5%. В печи температура предварительно нагретой железной руды при ее опускании на первые 0,5 м в течение не более 20 мин увеличивается приблизительно с 400 до 750 С. Восстановительный газ в этой части печи не обладает очень высоким качеством, и поэтому во избежание образования мелочи в верхней части печи происходит только частичное восстановление железной руды. При предварительном нагреве загружаемого в печь для прямого восстановления сырья до 200-500 С бункер 26 и загрузочную систему 30 для подачи горячего сырья в печь для прямого восстановления можно изготовить из стали, а не из существенно более дорогих огнеупорных материалов, из которых изготавливают оборудование, работающее при более высоких температурах. С учетом возможного использования отбираемых из установки для риформинга отходящих газов предлагаемая в изобретении предварительная обработка железной руды незначительно увеличивает суммарные затраты на ее прямое восстановление. На фиг. 3 показано изменение температуры в печи для прямого восстановления железной руды предлагаемым в изобретении способом. На основании сравнения данных, приведенных на фиг. 3, с показанными на фиг. 2 значениями температуры в печи для прямого восстановления железной руды известным способом можно сделать вывод, что предлагаемый в изобретении способ предварительной обработки сырья позволяет уменьшить размеры той части печи, в которой восстановление происходит при низких температурах. Настоящее изобретение может найти применение не только на установках для прямого восстановления железной руды с установкой для риформинга газа, но и в устройствах без таких печей с другим оборудованием для предварительного нагрева руды. В тех случаях, когда теплотворная способность отбираемого из печи для риформинга газа недостаточна для подогрева загружаемой в печь для прямого восстановления руды до 400 С, для этой цели можно использовать другие средства и методы нагрева. Из приведенного выше описания следует, что в изобретении предлагаются усовершенствованные способ и аппарат для предварительной обработки твердой крупнокусковой руды для прямого восстановления газом в находящемся в движении слое шихты, состоящей из окатышей/крупных кусков руды, путем ее предварительного до загрузки в печь подогрева в не восстановительной атмосфере, снижающего до минимума количество образующейся в печи мелочи. Следует отметить, что приведенное выше описание изобретения и рассмотренные выше конкретные варианты его осуществления лишь иллюстрируют предпочтительный вариант осуществления изобретения и лежащие в его основе принципы и что в изобретение можно вносить различные, очевидные для специалистов в данной области изменения и усовершенствования, не выходя за его объем. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ предварительной обработки крупнокускового твердого железно-рудного сырья для прямого восстановления газом в слое шихты, состоящей из окатышей и/или крупных кусков руды, при выполнении которого до загрузки в печь для прямого восстановления газом сырье предварительно нагревают до температуры в интервале от примерно 200 до примерно 500 С посредством газа, не обладающего свойством восстанавливать руду, для уменьшения количества образующейся в печи мелочи. 2. Способ по п.1, в котором загружаемое в печь сырье предварительно нагревают до температуры в интервале от примерно 200 до 425 С. 3. Способ по п.1 или 2, в котором предварительный нагрев сырья осуществляют в предназначенном для его хранения бункере посредством подачи в бункер отходящих газов, которые отбирают из установки для риформинга отработанного восстановительного газа, при этом отходящие газы подают в бункер в количестве, достаточном для нагрева находящегося в бункере сырья до указанной температуры. 4. Способ по п.3, в котором температура подаваемых в бункер отходящих газов превышает 500 С. 5. Аппарат для предварительной обработки крупнокускового твердого железно-рудного сырья в печи для прямого восстановления с верхним участком, в который подается и в котором нагревается сырье,средним участком, в который подается восстановительный газ и в котором происходит восстановление сырья, и нижним участком, из которого выгружается полученный в результате восстановления продукт,содержащий средство для отбора отработанного восстановительного газа из печи; установку для риформинга отобранного из печи газа с камерой сгорания, предназначенной для нагрева отработанного восстановительного газа, и средством для отбора из камеры сгорания образующихся в результате сгорания топлива газов; бункер для предварительного нагрева сырья до его загрузки в печь, соединенный с указанным средством для отбора из камеры сгорания образующихся в результате сгорания топлива газов; и средство для подачи и загрузки предварительно нагретого сырья из бункера в печь для восстановления.-4 011974 6. Аппарат по п.5, в котором бункер для предварительного нагрева сырья выполнен закрытым, а средство для подачи и загрузки предварительно нагретого сырья в печь выполнено теплоизолированным.

МПК / Метки

МПК: C21B 13/00

Метки: сырья, аппарат, предварительной, способ, обработки

Код ссылки

<a href="https://eas.patents.su/7-11974-sposob-i-apparat-dlya-predvaritelnojj-obrabotki-syrya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и аппарат для предварительной обработки сырья</a>

Предыдущий патент: Способ предварительной обработки сырья, подвергаемого прямому восстановлению, и аппарат для сушки сырья

Следующий патент: Хирургический инструмент и способ сшивания ткани с его использованием

Случайный патент: Дифференциальное передаточное устройство и передаточный механизм с таким устройством