Введение добавок в порошки полимеров

Формула / Реферат

1. Способ введения добавки в порошок полиолефина, включающий следующие стадии:

(а) добавление одной или более добавки в растворитель, содержащий углеводородную фракцию Cn, где n означает целое число от 4 до 24;

(б) нагревание смеси (а) до температуры по меньшей мере 60шС для полного растворения одной или более добавки;

(в) обеспечение установки для введения добавки в порошок полиолефина, включающей:

(i) емкость для растворения добавки в растворителе с образованием раствора;

(ii) нагреваемое разбрызгивающее устройство для введения раствора в порошок полимера и

(iii) коммуникационную секцию, соединяющую емкость для растворения с нагреваемым разбрызгивающим устройством;

где между емкостью для растворения и разбрызгивающим устройством расположены по меньшей мере два параллельно установленных фильтра для удаления твердых частиц из коммуникационной секции и по меньшей мере два параллельно установленных насоса для прокачки раствора через коммуникационную секцию к нагреваемому разбрызгивающему устройству;

(г) введение нагретого раствора (б) в порошок полимера,

причем раствор вводят в порошок полимера разбрызгиванием через нагреваемое разбрызгивающее устройство установки стадии (в).

2. Способ по п.1, где коммуникационная секция включает петлю, идущую от выходного отверстия емкости для растворения к входному отверстию емкости для растворения, и нагреваемое разбрызгивающее устройство соединено с петлей через дополнительную коммуникационную секцию за фильтрами и насосами посредством трехходового клапана.

3. Способ по п.2, где скорость потока раствора через коммуникационную секцию поддерживается достаточно высокой для предотвращения осаждения добавки в соединительной части.

4. Способ по п.3, где дополнительная коммуникационная секция включает контрольный клапан для снижения скорости потока раствора в нагреваемое разбрызгивающее устройство.

5. Способ по любому из предшествующих пунктов, где n равно 12.

6. Способ по любому из предшествующих пунктов, где на стадии (б) температура составляет от 100 до 120шС.

7. Способ по любому из предшествующих пунктов, где добавка содержит одно или более вещество, выбранное из антиоксиданта, антикоррозионного агента и УФ-защитного агента.

8. Способ по любому из предшествующих пунктов, где разбрызгивающее устройство включает форсунку.

9. Способ по любому из предшествующих пунктов, где разбрызгивающее устройство нагревают до температуры раствора или выше.

10. Способ по любому из предшествующих пунктов, где порошок полимера выбран из порошка полиэтилена и порошка полипропилена.

11. Способ по любому из предшествующих пунктов, где раствор вводят в порошок полимера разбрызгиванием на порошок в смесителе, или на порошок в продувочной колонне или после продувочной колонны, или на порошок на конвейере.

12. Способ по любому из предшествующих пунктов, включающий дополнительную стадию удаления растворителя из порошка полимера после разбрызгивания.

Текст

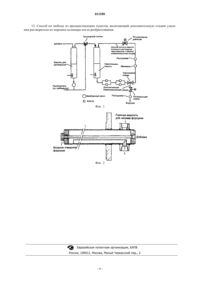

011589 Настоящее изобретение относится к усовершенствованному способу введения добавок в полимерный порошок или пыль и, в частности, в порошок полиэтилена. Способ имеет преимущество, поскольку позволяет вводить добавки гомогенно по всему объему порошка полимера без необходимости пропускания порошка через экструдер. Изобретение также относится к устройству, которое используется для осуществления указанного способа. Давно известно, что с целью улучшения свойств полимеров в полимеры, такие как полиэтилен и полипропилен, вводят добавки. Добавки могут придавать полимерам различные благоприятные свойства. Типичные добавки включают добавки для защиты против УФ-излучения, антикоррозионные добавки и антиоксиданты. Самым простым общепринятым способом введения этих добавок в полимеры является способ экструдирования полимера в присутствии добавок. Процесс экструзии вызывает плавление полимера, и по мере выдавливания расплавленного и размягченного полимера через фильеру добавки равномерно перемешиваются по всему объему полимера, приводя в основном к гомогенному распределению добавок по экструдированному гранулированному продукту. Хотя большинство полиэтиленовых и полипропиленовых и других подобных полимеров, продаваемых на рынке, поставляются в форме экструдированых гранул, этот способ не подходит для всех применений. Для некоторых применений предпочтительна порошкообразная или пылевидная форма продукта,например в случае высокомолекулярных полимеров, которые трудно экструдировать, или если экструдирование может вызвать ухудшение свойств. Вследствие характера процесса изготовления полимеры обычно получают из реактора в форме порошка. Именно этот порошок вводят в экструдер вместе с необходимыми добавками. Однако если продаваемый порошок не экстудировать, возникает проблема, как ввести необходимые добавки без процедуры экструзии. В прошлом предпринимались попытки решения этой проблемы путем смешивания порошка с добавками в твердой форме или путем растворения добавок в растворителе, таком как фракция С 12, при температуре около 40 С, и последующим добавлением раствора к порошку. Эти попытки имели ограниченный успех. Смешивание добавок с порошком в твердой форме не позволяет достаточно равномерно вводить добавки. Использование растворителя может повысить гомогенность. Однако многие добавки не растворимы в подходящих растворителях и не могут быть введены таким способом. В прошлом считалось, что увеличение температуры растворителя не является решением этой проблемы, поскольку труднорастворимые добавки будут стремиться выпадать в осадок из раствора в непрогретых местах в системе, вызывая закупорку. Это, в свою очередь, может привести к остановке процесса, делая этот способ нежизнеспособным с экономической точки зрения. Целью настоящего изобретения является решение проблем, связанных с известными способами, которые обсуждались выше. Таким образом, задача настоящего изобретения заключается в создании усовершенствованного способа и установки для введения добавок в порошок полимера или полимерную пыль, в частности, в порошок полиэтилена или полипропилена. Согласно настоящему изобретению предложен способ введения добавки в порошок полиолефина,включающий следующие стадии:(а) добавление одной или более добавки (добавок) в растворитель,(б) нагревание смеси (а) до температуры по меньшей мере 60 С для полного растворения одной или более добавки (добавок);(в) введение нагретого раствора (б) в порошок полимера,причем раствор вводят в порошок полимера разбрызгиванием через нагреваемое разбрызгивающее средство. В контексте настоящего изобретения порошок означает любую форму полимера в виде частиц, которая не была подвергнута экструзии. Частицы полимера могут быть любого размера, обычно производимые промышленным способом. Обычно частицы получают осаждением в выводах-отстойниках реактора полимеризации. Эти частицы часто называют пылью. Обычно такие пылевидные частицы классифицируют по размеру и имеют диаметр 1600 мкм или менее. Предпочтительно они имеют диаметр 1500 мкм или менее и более предпочтительно от 10 до 1000 мкм. Наиболее предпочтительны частицы диаметром в пределах от 100 до 1000 мкм. Средний диаметр частиц для мономодального полимера предпочтительно составляет 300 мкм или более, а для бимодального полимера предпочтительно 125 мкм или более. Типичное распределение частиц порошка по размерам для мономодальных и бимодальных полимеров соответственно приведено в табл. 1 и 2.-1 011589 Таблица 1 Типичное распределение частиц порошка по размерам для мономодального полиэтилена Таблица 2 Типичное распределение частиц порошка по размерам для бимодального полиэтилена Характерные свойства полимера, по существу, не ограничены, однако, обычно это полимер высокой плотности. Предпочтителен полимер с удельной массой 920-970 кгм-3 в случае мономодального полимера и 920-965 кгм-3 в случае бимодального полимера. Предпочтителен полимер с объемной плотностью 380-520 кгм-3 в случае мономодального полимера и от 280-470 кгм-3 в случае бимодального полимера. Показатель текучести полимера, по существу, не ограничен, однако, в случае мономодального полимера показатель текучести (2,16 кг при 190 С) колеблется в пределах 0,05-2,0 г/10 мин, а в случае бимодального полимера 0,03-60,0 г/10 мин. В случае мономодального или бимодального полимера предпочтительно, чтобы удельная теплоемкость была в пределах от 0,40 ккал/кгС при 20 С до 0,55 ккал/кгС при 100 С. Данное изобретение особенно подходит для порошка, имеющего такие характеристики, и в частности, для порошка полиэтилена, имеющего вышеуказанные характеристики. Способ по настоящему изобретению имеет преимущество, поскольку он позволяет вводить в полимерные порошки большие количества разнообразных добавок без необходимости подвергать порошок экструзии. Забивки системы, которая, как известно, является трудной для решения проблемой для высокотемпературных процессов, когда растворитель, по всей вероятности, подвергается воздействию больших колебаний температуры в некоторых точках системы, можно избежать поддерживанием циркуляции раствора в системе с достаточно высокой скоростью потока, чтобы препятствовать осаждению добавок. В частности, забивки системы можно избежать нагреванием разбрызгивающего средства, которое в противном случае, возможно, будет точкой, в которой происходит осаждение и забивка. Настоящее изобретение более подробно описано только с целью примера со ссылкой на следующие фигуры, где на фиг. 1 представлен пример установки по настоящему изобретению с указанием емкостей для растворения добавок, параллельных насосов и фильтров, форсунки для разбрызгивания и длинной коммуникационной петли для поддержания циркуляции раствора добавки; на фиг. 2 показан поперечный разрез нагреваемой форсунки для разбрызгивания добавок на полимерный продукт; горячая жидкость направляется вокруг центральной части, через которую раствор добавки подается во входное отверстие форсунки для разбрызгивания. Применительно к настоящему способу сначала приводится описание типичного способа получения полимерного порошка. В таком способе, как правило, используют реактор, работающий в турбулентном режиме, такой как трубчатый реактор непрерывного действия в форме петли. Однако могут быть использованы другие типы реакторов, например реакторы с мешалками. Полимеризацию проводят в петлевом реакторе в циркулирующем турбулентном потоке. Так называемый петлевой реактор общеизвестен и описан в Encyclopaedia of Chemical Technology, 3rd edition, vol. 16, page 390. Этот реактор может производить полимеры ЛПЭНП (линейный полиэтилен низкой плотности) и ПЭВП (полиэтилен высокой плотности). Петлевой реактор может быть связан параллельно или-2 011589 последовательно с одним или более чем одним дополнительным реактором, например другим петлевым реактором. Петлевой реактор, который связан последовательно или параллельно с другим петлевым реактором, может быть назван сдвоенным петлевым реактором. В сдвоенном петлевом реакторе по настоящему изобретению способ является непрерывным способом. Мономер (например, этилен) полимеризуется в жидком разбавителе (например, изобутене) в присутствии сомономера (например, гексена), водорода, катализатора и активирующего агента. Циркуляцию суспензии поддерживают аксиальным насосом в реакторе, состоящем, по существу, из вертикальных секций трубопровода с рубашкой, соединенных посредством колен. Тепло полимеризации отводится рубашкой водяного охлаждения. Реакторная линия включает два сдвоенных петлевых реактора, которые могут быть использованы параллельно или последовательно. Приблизительный объем реакторов может составлять примерно 100 м 3. Мономодальные сорта производят на установках параллельной или последовательной конфигурации, а бимодальные сорта производят на установках последовательной конфигурации. Продукт (например, полиэтилен) выводят из реактора с некоторым количеством разбавителя через выводы-отстойники и клапаны периодической разгрузки. Отводят небольшую часть от общего циркулирующего потока. Ее транспортируют в секцию дегазации полимера, в которой содержание твердых веществ увеличивается. При сбросе давления суспензия транспортируется по нагретым испарительным линиям трубопровода в испарительный танк. В испарительном танке продукт и разбавитель разделяются. Дегазация завершается в продувочной колонне. В некоторых случаях перед продувочной колонной может быть использована конвейерная сушилка. Порошкообразный продукт, транспортированный под азотом в пыленакопитель, может оставаться в виде пыли, и в него может быть введена добавка в соответствии с настоящим изобретением, или его можно экструдировать в гранулы вместе со специальными добавками. Узел обработки гранул, включающий накопитель и линии подачи горячего и холодного воздуха, позволяет удалять остаточные компоненты из гранул. Перед окончательным складированием гранулы направляют в башню гомогенизации. Газ, выходящий из испарительного танка и продувочной колонны, обрабатывают в секции дистилляции. Это дает возможность осуществлять раздельное извлечение разбавителя, мономера и сомономера. Это воплощение способа на основе сдвоенного петлевого реактора полезно с использованием хромовых катализаторов, катализаторов Циглера-Натта или металлоценовых катализаторов. Каждый тип катализатора может иметь специальную систему ввода. Из вышеизложенного видно, что настоящее изобретение относится к введению добавки в полимер в конце примерного способа получения. В настоящем изобретении предпочтительно, чтобы при введении добавок в порошок полимера температура раствора составляла 60 С или выше. Обычно из соображений безопасности температура может быть в пределах от 60 С вплоть до температуры вспышки используемого растворителя. Более предпочтительно температура может составлять 60-160 С или 100-120 С. Обычно в большинстве случаев способ проводят при температуре около 110 С. Используемый растворитель, по существу, не ограничен при условии, что он не оказывает неблагоприятного воздействия на полимерный продукт. Обычно растворитель содержит углеводородную фракцию Cn, где n означает целое число от 4 до 24. Более предпочтительно n означает целое число от 6 до 18 и наиболее предпочтительно целое число от 8 до 14. Обычно используемый растворитель представляет собой фракцию C12, однако, если желательно, к этой фракции может быть добавлен додекан или изододекан. Если желательно, могут быть добавлены также другие растворители к другим предпочтительным фракциям растворителя. Используемая добавка, по существу, не ограничена и может включать любую добавку, полезную для улучшения свойств полимера. Как правило, добавка включает одно или более чем одно вещество,выбранное из антиоксиданта, антикоррозионного агента и УФ-защитного агента. Типичные добавкиантиоксиданты включают ВНТ, DLTDP и Irganox 1076. Предпочтительно анти-УФ добавка включаетChimasorb 944 LD. В предпочтительном воплощении способ проводят с использованием форсунки в качестве разбрызгивающего средства. Форсунка, по существу, не ограничена при условии, что она может выдерживать раствор и нагрев, задействованные в способе. Обычно разбрызгивающее средство нагревают до температуры раствора и выше, хотя в некоторых воплощениях разбрызгивающее средство может быть нагрето до более низкой температуры в зависимости от растворимости добавок в используемом растворителе. Способ по данному изобретению можно применять к порошкам любых полимеров, однако, обычно предпочтительны порошки полиолефинов. В наиболее предпочтительных воплощениях порошок полимера выбирают из порошка полиэтилена и порошка полипропилена, причем наиболее предпочтительным является порошок полиэтилена. В процессе производства полиолефинов для сушки порошка полимера после его удаления из реактора часто используют конвейер. Часто после конвейерной сушилки для завершения процесса сушки-3 011589 используют продувочную колонну. В некоторых воплощениях раствор можно вводить в порошок полимера разбрызгиванием на порошок на конвейере. Альтернативно, если желательно, раствор можно разбрызгивать на порошок в смесителе. В предпочтительных воплощениях способ включает дополнительную стадию удаления растворителя из порошка полимера после разбрызгивания, предпочтительно с использованием продувочной колонны. Согласно настоящему изобретению предложена также установка для введения добавки в порошок полиолефина, включающая следующие элементы:(а) емкость для растворения добавки в растворителе с образованием раствора;(б) нагреваемое разбрызгивающее средство для введения раствора в порошок полимера и(в) коммуникационная секция, соединяющая емкость для растворения с нагреваемым разбрызгивающим средством; где между емкостью для растворения и разбрызгивающим средством расположены по меньшей мере два параллельно установленных фильтра для удаления твердых частиц из коммуникационной секции и по меньшей мере два параллельно установленных насоса для прокачки раствора через коммуникационную секцию к нагреваемому разбрызгивающему средству. В установке по изобретению параллельная установка фильтров и насосов позволяет удалять один из них из системы для технического обслуживания без необходимости остановки производственного процесса. Это важно в способе по настоящему изобретению, поскольку может происходить осаждение добавок и забивка системы, если она эксплуатируется не должным образом. Кроме того, поддержание циркуляции в обоих насосах и обоих фильтрах, исключая период технического обслуживания и ремонта, предотвращает осаждение в этих узлах и сокращает потребность в обслуживании. Предпочтительно коммуникационная секция включает петлю, идущую от выходного отверстия емкости для растворения к входному отверстию емкости для растворения, и нагреваемое разбрызгивающее средство соединено с петлей через дополнительную коммуникационную секцию вниз по потоку от фильтров и насосов посредством трехходового клапана. Петля предназначена для обеспечения непрерывной циркуляции раствора по системе, даже если разбрызгивание прекращается. Обычно поддерживается достаточно высокая скорость потока раствора через коммуникационную секцию для предотвращения осаждения добавки в коммуникационной секции, которое может произойти из-за снижения температуры. Когда скорость потока раствора через коммуникационную секцию поддерживается высокой, дополнительная коммуникационная секция предпочтительно включает в себя регулирующий клапан для снижения скорости потока раствора в нагреваемое разбрызгивающее средство. Этот клапан предназначен для обеспечения не слишком высокого давления раствора в точке разбрызгивания. Коммуникационная секция и дополнительная коммуникационная секция предпочтительно включают расходомеры для контроля скорости потока в каждой части. Предпочтительно также наличие манометра в коммуникационной секции для контроля давления в этой части. Этот манометр позволяет убедиться, что давление достаточно для надлежащего функционирования регулирующего клапана в дополнительной коммуникационной секции. Обычно дополнительная коммуникационная секция намного короче, чем коммуникационная секция. Это облегчает техническое обслуживание и ремонт этой части, если произойдет забивка. В предпочтительном воплощении вместо емкости для растворения может быть использована смесительная емкость. В смесительную емкость поступает возврат из петли, и она имеет выходное отверстие для ввода раствора из емкости в коммуникационную секцию таким же способом, как и емкость для растворения. Однако в этом воплощении растворение происходит вне основной секции петли, что исключает воздействие твердых добавок или свежего растворителя на любую часть коммуникационной секции или петли. В этом воплощении емкость для растворения используется для образования раствора, который затем подают в смесительную емкость. Если желательно, свежий растворитель можно вводить через клапан в любой части системы. Предпочтительно установка скомпонована так, чтобы свежий растворитель можно было добавлять в линию,подающую раствор из емкости для растворения в смесительную емкость. Также целесообразно использовать мембранный насос для подачи раствора из емкости для растворения в смесительную емкость. Предпочтительно также, чтобы параллельные насосы были мембранными. Настоящее изобретение далее описано более подробно только с целью примера со ссылкой на следующие конкретные воплощения. Примеры Работа типичной установки для введения добавок в полимерный продукт согласно настоящему изобретению в общих чертах описана ниже. На фиг. 1 показана типичная установка для введения добавок в продукт, представляющий собой полимерную пыль. Добавки вводят в емкость для растворения вместе с растворителем. Раствор нагревают и, при необходимости, перемешивают до тех пор, пока все добавки не растворятся. Раствор, содержащий добавки, отбирают из емкости для растворения и перекачивают мембранным насосом в длинную петлевую коммуникационную секцию, которая ведет в смесительную емкость. Если потребуется больше растворителя, его можно также добавлять через эту подающую линию. В коммуникационной петле под-4 011589 держивают циркуляцию раствора добавки, со скоростью потока, достаточной, чтобы не происходило осаждения. Смесительная емкость также помогает тому, чтобы твердые вещества, которые могут образовываться, снова быстро растворялись. Манометр и расходомер в петле обеспечивают поддержание требуемого потока. Параллельные мембранные насосы перемещают жидкость по петле, а параллельные фильтры обеспечивают удаление любых твердых веществ из петли. Эти насосы и фильтры можно обслуживать и ремонтировать без выключения системы, поскольку параллельная компоновка позволяет обслуживать один из насосов или фильтров в то время, пока другой работает. Короткая дополнительная коммуникационная секция соединяет петлю с форсункой через трехходовой клапан. Раствор добавки подают с верхней разводкой по этой линии из петли и через контрольный клапан, который снижает давление в форсунке до уровня, подходящего для разбрызгивания. Затем раствор добавки разбрызгивают прямо на полимерную пыль. Форсунку нагревают, чтобы не происходила забивка. Форсунка, пригодная для использования в настоящем изобретении, изображена на фиг. 2. Как обсуждалось выше, добавку вводят в виде композиции добавок в растворе. Примеры растворов добавок, которые могут быть использованы в настоящем изобретении, включают следующие: 1. ВНТ 9 мас.%; DLTDP 13 мас.%; Irganox 1076 18 мас.% и растворитель изододекан 60 мас.%. 2. Irganox 1076 30 мас.%; Chimasorb 944 LD 25 мас.% и растворитель изододекан 45 мас.%. Все эти примеры композиций добавок могут быть использованы в протоколе, описанном выше. Вышеуказанные растворы особенно эффективны для введения добавок в полиэтиленовую пыль и полипропиленовую пыль. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ введения добавки в порошок полиолефина, включающий следующие стадии:(а) добавление одной или более добавки в растворитель, содержащий углеводородную фракцию Cn,где n означает целое число от 4 до 24;(б) нагревание смеси (а) до температуры по меньшей мере 60 С для полного растворения одной или более добавки;(в) обеспечение установки для введения добавки в порошок полиолефина, включающей:(i) емкость для растворения добавки в растворителе с образованием раствора;(ii) нагреваемое разбрызгивающее устройство для введения раствора в порошок полимера и(iii) коммуникационную секцию, соединяющую емкость для растворения с нагреваемым разбрызгивающим устройством; где между емкостью для растворения и разбрызгивающим устройством расположены по меньшей мере два параллельно установленных фильтра для удаления твердых частиц из коммуникационной секции и по меньшей мере два параллельно установленных насоса для прокачки раствора через коммуникационную секцию к нагреваемому разбрызгивающему устройству;(г) введение нагретого раствора (б) в порошок полимера,причем раствор вводят в порошок полимера разбрызгиванием через нагреваемое разбрызгивающее устройство установки стадии (в). 2. Способ по п.1, где коммуникационная секция включает петлю, идущую от выходного отверстия емкости для растворения к входному отверстию емкости для растворения, и нагреваемое разбрызгивающее устройство соединено с петлей через дополнительную коммуникационную секцию за фильтрами и насосами посредством трехходового клапана. 3. Способ по п.2, где скорость потока раствора через коммуникационную секцию поддерживается достаточно высокой для предотвращения осаждения добавки в соединительной части. 4. Способ по п.3, где дополнительная коммуникационная секция включает контрольный клапан для снижения скорости потока раствора в нагреваемое разбрызгивающее устройство. 5. Способ по любому из предшествующих пунктов, где n равно 12. 6. Способ по любому из предшествующих пунктов, где на стадии (б) температура составляет от 100 до 120 С. 7. Способ по любому из предшествующих пунктов, где добавка содержит одно или более вещество,выбранное из антиоксиданта, антикоррозионного агента и УФ-защитного агента. 8. Способ по любому из предшествующих пунктов, где разбрызгивающее устройство включает форсунку. 9. Способ по любому из предшествующих пунктов, где разбрызгивающее устройство нагревают до температуры раствора или выше. 10. Способ по любому из предшествующих пунктов, где порошок полимера выбран из порошка полиэтилена и порошка полипропилена. 11. Способ по любому из предшествующих пунктов, где раствор вводят в порошок полимера разбрызгиванием на порошок в смесителе, или на порошок в продувочной колонне или после продувочной колонны, или на порошок на конвейере.-5 011589 12. Способ по любому из предшествующих пунктов, включающий дополнительную стадию удаления растворителя из порошка полимера после разбрызгивания.

МПК / Метки

МПК: C08J 3/205

Метки: введение, добавок, полимеров, порошки

Код ссылки

<a href="https://eas.patents.su/7-11589-vvedenie-dobavok-v-poroshki-polimerov.html" rel="bookmark" title="База патентов Евразийского Союза">Введение добавок в порошки полимеров</a>

Предыдущий патент: Углеродные наноструктуры и способ получения нанотрубок, нановолокон и наноструктур на основе углерода

Следующий патент: Субстрат с покрытием

Случайный патент: Способ обработки многочисленных интервалов буровой скважины