Способ и устройство для испытания стыка, образованного соединением двух труб

Формула / Реферат

1. Способ испытания стыка (114, 214), образованного соединением двух труб (101, 102, 201, 202), содержащий стадии

a) закрепления одной из труб (101, 201);

b) приложения силы для смещения другой из труб (102, 202) относительно первой трубы (102, 202); и

c) устранения воздействия силы;

отличающийся тем, что способ дополнительно содержит стадию

d) сравнения конечного положения другой трубы (102, 202) с положением, которое она занимала перед стадией (b), с помощью датчика (107, 207), установленного на расстоянии от стыка.

2. Способ по п.1, в котором указанную силу предпочтительно прикладывают так, что другая труба (102, 202) перемещается относительно первой трубы (101, 201) в более чем одном направлении.

3. Способ по п.2, в котором указанную силу прикладывают так, что центр другой трубы (102, 202) перемещается, по существу, по окружности вокруг продольной оси первой трубы (101, 201).

4. Способ по п.1, включающий стадии закрепления первой трубы (101, 201) в клиновом захвате (103).

5. Способ по любому из пп.1-4, в котором указанную силу прикладывают к верхнему окончанию другой трубы (102, 202) или близко к нему так, что верхнее окончание вынуждено совершать орбитальное движение относительно продольной оси первой трубы (101, 201).

6. Способ по п.1, в котором датчик (107) установлен на первой трубе (101).

7. Способ по п.6, в котором датчик (107, 207) включен в устройство (106), которое используют для смещения другой трубы относительно первой трубы.

8. Способ по п.1, в котором стадию (d) выполняют с использованием лазерного светового луча в качестве источника опорного сигнала.

9. Способ по п.8, включающий стадию установки мишени на одной из труб (101, 102, 201, 202), установки, по меньшей мере, одного лазера на одной из указанных труб или неподвижно относительно нее перед стадией (b), активирования лазера для создания сигнала на мишени, отображающего относительное положение(положения) лазера(лазеров) и мишени; создания сигнала на мишени, отображающего относительное положение(положения) лазера(лазеров) и мишени после стадии (d), и сравнения указанных сигналов.

10. Устройство для испытания стыка, образованного соединением двух труб (101, 102, 201, 202), содержащее

a) фиксирующее устройство (103) для закрепления одной из труб (101, 201);

b) головку (106) для захвата другой трубы (201, 202);

c) средство для перемещения указанной головки (106) относительно фиксирующего устройства (103) для смещения другой трубы (102, 202) относительно первой трубы (101, 201); и

d) средство, обеспечивающее перемещение головки (106) в положение, определяемое другой трубой (102, 202);

отличающееся тем, что устройство дополнительно содержит датчик (107, 207), установленный на расстоянии от указанного стыка, который реагирует на положение другой трубы (102, 202).

11. Устройство по п.10, в котором датчик (107, 207) реагирует на положение головки (106).

12. Устройство по п.11, в котором датчик (107, 207) реагирует на положение головки (106), по существу, в горизонтальной плоскости.

Текст

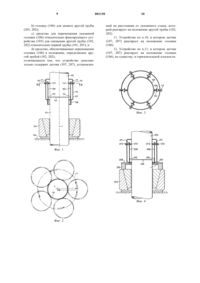

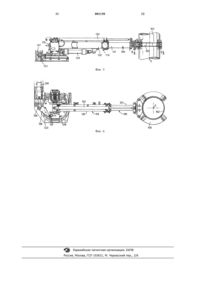

1 Область техники, к которой относится изобретение Изобретение относится к способу испытания стыков, образованных соединением труб, и к устройству для реализации такого способа. Обычно трубы, используемые при создании, обслуживании и ремонте газовых и нефтяных скважин, соединяют с помощью механических соединений. Обычно одна труба снабжена ниппельным гнездом, на котором размещается резьбовой ниппель следующей трубы. Механические характеристики соединений хорошо известны, и хотя является обычным испытать соединения для проверки отсутствия утечки, не принято проверять их способность нести нагрузку. В то время как механические соединения являются адекватными для многих ситуаций,они имеют определенные недостатки. В частности, они могут отказывать в скважинах, содержащих сильно разъедающие пары. В таких скважинах приходится заменять всю колонну каждые несколько лет. Однако при отсутствии таких механических соединений обычно считается, что сами трубы имели бы ожидаемый срок службы около 25 лет. В качестве альтернативы механическим соединениям предпринимались попытки применения сварки. Однако ее трудно выполнять в опасных условиях, имеющих место наверху газовой или нефтяной скважины. Кроме того,обычная сварка обычно создает металлургические неравномерности, которые приводят к появлению зон, чувствительных к коррозии. Аморфное соединение является технологией, которую в течение нескольких лет успешно используют для соединения металлических частей, в частности, в автомобильной промышленности. В принципе, подлежащие соединению поверхности шлифуют, пока они не становятся точно параллельными. Затем между поверхностями помещают тонкий слой специального сплава. Затем части сжимают друг с другом и нагревают в течение нескольких минут. В результате этого процесса получают конечный продукт, который имеет почти гомогенную металлургическую структуру. Понятно, что было бы крайне желательным применять аморфное соединение для соединения труб для использования в нефтяных скважинах. Из патента США 2 761 310 известно использование устройства для испытания на усталостную прочность сварной трубы, в котором трубу нагревают и сдавливают, а один конец трубы поворачивают так, что труба закручивается в противоположных направлениях. В патенте США 3 845 657 раскрыто использование датчиков деформации для обнаружения трещин в сварных швах труб. 2 Сущность изобретения Задачей данного изобретения является улучшение технологии испытания стыка после его выполнения с помощью процесса аморфного или другого соединения. Технологию можно использовать также для испытания стыков, выполненных с помощью других процессов соединения, помимо аморфного соединения, например, с помощью сварки или склеивания. Согласно данному изобретению, предложен способ испытания стыка, образованного соединением двух труб, содержащий стадииa) закрепления одной из труб;b) приложения силы для смещения другой из труб относительно первой трубы;d) сравнения конечного положения другой трубы с положением, которое она занимала перед стадией (b), с помощью датчика, установленного на расстоянии от указанного стыка. Если стык выполнен правильно, то конечное положение другой трубы должно быть, по существу, идентичным с ее первоначальным положением. В этой связи не ставится задача,чтобы сила, приложенная на стадии b) приводила бы к остаточной деформации, т.е. сила не должна превосходить предела упругости трубы. Силу предпочтительно прикладывают так,чтобы другая труба смещалась относительно одной трубы в более чем одном направлении. Силу предпочтительно прикладывают так,чтобы центр другой трубы смещался, по существу, по окружности вокруг продольной оси одной трубы. Предполагается использование способа согласно изобретению во время создания колонны из труб так, что первая труба обычно закреплена в клиновом захвате, в то время как другая труба может свободно перемещаться относительно нее. Перемещение можно удобным образом выполнять за счет приложения силы к другой трубе или близко к ее верхнему окончанию. Если датчики должны быть расположены вблизи стыка, то их удобно установить на клиновом захвате или на самой первой трубе. Однако если их необходимо установить наверху другой трубы, то их удобно включить в то же устройство, которое используют для приложения силы к другой трубе. В некоторых случаях желательно расположить датчики на обоих уровнях. Следует отметить, что трубы устанавливают в экстремально неблагоприятных условиях, включая сильный ветер, дождь, снег и штормовое море. Все эти факторы могут чрезвычайно затруднять определение, вернулась ли вторая труба в свое исходное положение, или она вернулась в другое положение. Эту проблему можно уменьшить при использовании световых лучей, в частности, лазерных световых лучей, в качестве опорной величины. В одном ва 3 рианте выполнения несколько источников лазерных световых лучей установлены на воротнике, прикрепленном к первой трубе, и направлены вверх на мишень, установленную на вершине другой трубы. После выполнения стыка лазеры сначала прожигают небольшие отверстия в мишени. После отклонения указанной трубы и снятия силы, лазеры снова включаются. Если разница в положении отверстий, образованных перед и после испытания, превосходит заданную величину, определяемую длиной и диаметром трубы и преобладающими условиями, то трубу следует разрезать под и над стыком и повторно выполнить стык. Первично задумано так, что сила, приложенная на стадии b), только смещает вторую трубу в плоскости, по существу, перпендикулярной продольной оси первой трубы, поскольку это создает растягивающие усилия в одной части стыка и сжимающие усилия в противоположной части. Кроме того, по существу, всю длину трубы можно использовать в качестве рычага. Однако можно выполнять испытание на растяжение посредством приложения только направленной вверх силы ко второй трубе для смещения ее вверх относительно первой трубы,снятия направленной вверх силы и проверки,вернулась ли вторая труба в свое первоначальное положение. Согласно изобретению, создано также устройство для испытания стыка, образованного соединением двух труб, содержащееa) фиксирующее устройство для закрепления одной из труб;b) головку для захвата другой трубы;c) датчик, установленный на расстоянии от стыка, который реагирует на положение другой трубы;d) средство для перемещения головки для смещения другой трубы относительно одной трубы; иe) средство, обеспечивающее перемещение головки в положение, определяемое второй трубой. Датчик предпочтительно реагирует на положение указанной головки. Предпочтительное устройство может быть выполнено посредством модификации обычного центрирующего направляющего приспособления. В частности, центрирующие направляющие приспособления выполнены для захвата верхней трубы и выравнивания с трубой, находящейся в клиновом захвате перед центрированием. Существенное отличие предпочтительного устройства согласно данному изобретению заключается в том, что центрирующее направляющее приспособление снабжено одним или несколькими датчиками, расположенными для получения сигналов, относящихся к положению головки. В этой связи следует отметить, что датчики не обязательно должны указывать абсолютное по 001130 4 ложение головки, а только указывать разницу в положении перед и после испытания. Следует отметить, что известны различные не связанные с разрушением технологии испытания материалов, таких как балок прямоугольного и круглого сечения, под воздействием изгибающих моментов, раскрытые, например, в описаниях патентов Великобритании 1202929, 1018726 и 1015222. Краткое описание чертежей Для лучшего понимания изобретения ниже приводится описание примеров выполнения изобретения со ссылками на прилагаемые чертежи, на которых изображено на фиг. 1 - стык, подлежащий испытанию,с использованием варианта выполнения устройства согласно данному изобретению на виде сбоку с частичным разрезом; на фиг. 2 - сечение по линии II-II на фиг. 5,иллюстрирующее траекторию второй трубы во время испытания; на фиг. 3 - разрез по линии III-III на фиг. 1 в упрощенном виде; на фиг. 4 - альтернативное выполнение первичного преобразователя в частичном виде; на фиг. 5 - установочное устройство, расположенное на вершине второй трубы 102, показанной на фиг. 1, на виде сбоку; на фиг. 6 - установочное устройство, показанное на фиг. 5, на виде сверху. Подробное описание предпочтительного варианта осуществления изобретения На фиг. 1 показана первая труба 101, которая соединена со второй трубой 102 с помощью процесса аморфного или другого соединения. Первая труба 101 неподвижно закреплена в клиновом захвате 103, опирающемся на основание 104 установки. Верхняя часть второй трубы 102 расположена в головке 105 установочного устройства 106, показанного на фиг. 5 и 6. В начале испытания первичный преобразователь 107 устанавливают на первой трубе с помощью состоящего из двух частей зажима 108, который имеет две половины, шарнирно соединенные друг с другом и соединенные по периметру первой трубы 101. Как показано на фиг. 3, из состоящего из двух частей зажима 108 выходят вверх шесть гибких рычагов 109. На каждом гибком рычаге 109 укреплен датчик 110 деформации. К вершине каждого гибкого рычага 109 приварена гайка 111 и в ней расположен болт 112, имеющий округленный конец 113,который нажимает на вторую трубу 102 над поверхностью аморфного стыкового соединения 114 между первой трубой 101 и второй трубой 102. Гибкие рычаги 109 защищены корпусом 115. Во время использования после закрепления состоящего из двух частей зажима 108 на первой трубе 101 проверяют, упираются ли ок 5 ругленные концы 113 болтов 112 во вторую трубу 102. Это можно легко проверить путем проверки наличия сигнала с каждого из датчиков 110 деформации, указывающего на состояние напряженности. Хотя каждый из датчиков деформации должен указывать аналогичное состояние напряженности, их совпадение не обязательно. Однако следует зарегистрировать каждое показание. Затем приводят в действие установочное устройство 106, показанное на фиг. 5 и 6, которое обычно расположено на высоте около 10 м над основанием установки, для смещения вершины второй трубы 102 относительно первой трубы 101. Как показано на фиг. 1, вторая труба 102 первоначально занимает положение, которое является, по существу, соосным с продольной осью I первой трубы 101. В начале испытания вторая труба 102 занимает положение, показанное на фиг. 2 сплошными линиями. В ходе испытания приводят в действие установочное устройство 106 для перемещения вершины второй трубы 102 так, что ее центральная точка перемещается вдоль пути 116 и по траектории 117. Когда вершина второй трубы 102 совершит полный круг и снова вернется в положение 118,установочное устройство 106 выключают. Упругость стыка заставляет вторую трубу 102 вернуться обратно в первоначальное положение. После остановки второй трубы снимают показания датчиков 110 деформации и сравнивают их с первоначальными сигналами. Если сигналы являются идентичными или в основном идентичными, то стык является полностью удовлетворительным. Однако если сигналы указывают на то, что вторая труба 102 не вернулась в свое исходное положение (или достаточно близко к нему), то стык необходимо вырезать,выполнить и испытать снова. На фиг. 4 показан альтернативный первичный преобразователь, который в целом обозначен позицией 207 (части, имеющие аналогичные функции с показанными на фиг. 1 частями, обозначены аналогичными цифрами, за исключением того, что позиции относятся к серии "200"). Существенное отличие первичного преобразователя 107, показанного на фиг. 1, состоит в том, что гибкие рычаги 209 установлены на кольце 208, установленном неподвижно на клиновом захвате 203 с помощью мостика 219. Как показано на фиг. 5 и 6, установочное устройство 106 образовано из обычного центрирующего направляющего приспособления. В частности, установочное устройство 106 содержит телескопическую балку 119 с прямоугольным поперечным сечением, имеющую первую секцию 120 и вторую секцию 121, которая прикреплена к головке 105 и выполнена с возможностью выдвигания и вдвигания посредством приведения в действие гидравлического поршня и цилиндра 127. 6 Телескопическая балка 119 подвижно установлена на опорной плите 123, закрепленной в бурильной башенной вышке (не изображена) примерно на 10 м выше основания 104 установки, показанной на фиг. 1. Телескопическая балка 119 выполнена с возможностью поворота из положения покоя (не изображено), в котором она проходит, по существу, вертикально относительно своего рабочего положения (как показано) посредством приведения в действие подъемного цилиндра 124,который соединен с возможностью поворота с опорной плитой 123 в точке опоры 125 и с первой секцией 120 в точке опоры 125. Телескопическую балку 119 можно также поворачивать горизонтально с помощью поворотного цилиндра 127, установленного на опорной плите 123. Поворотный цилиндр 127 имеет поршень 128, который соединен с ротором 129,который установлен с возможностью вращения на опорной плите 123, через треугольную соединительную плиту 130. При выдвигании поршня 128 ротор 129 поворачивается на опорной плите против часовой стрелки (на виде фиг. 5), а при вдвигании поршня 128 ротор 129 поворачивается по часовой стрелке. Это движение передается на телескопическую балку 119 через опорный механизм 131, который установлен на роторе 129. Отсюда следует, что посредством выдвигания и вдвигания поршня 128 можно отклонять вторую трубу по любой необходимой извилистой траектории, при этом особенно пригодной является окружность, показанная на фиг. 2. В описанном со ссылками на чертежи варианте выполнения первичный преобразователь 107, 207 расположен на клиновом захвате 103 или вблизи него. Это не является обязательным и первичный преобразователь может быть расположен на более высоком уровне в качестве альтернативы (или дополнительно) к указанному выше первичному преобразователю 107, 207. Наиболее предпочтительным решением является включение первичного преобразователя в установочное устройство 106. Такое решение требует, чтобы установочное устройство 106 включало в себя первичный преобразователь положения. В частности, в этом случае гидравлический поршень и цилиндр 122 должен включать в себя линейный преобразователь, например, предлагаемый фирмой RotaEngineering Limited of Bury, Манчестер, Англия. Аналогичным образом поршень 128 также содержит линейный преобразователь. Два линейных преобразователя установлены с возможностью посылки сигналов, отображающих длину телескопической балки 119 и длину выдвигания поршня 128. Эти сигналы, в свою очередь, отображают положение головки 105 в горизонтальной плоскости. В то время как сигналы с линейных преобразователей служат первично для обеспечения 7 информации о том, является ли положение вершины второй трубы одинаковым до и после испытания на смещение, линейные преобразователи можно также использовать для получения сигналов обратной связи в компьютер, который можно использовать для управления движением головки 205 во время самого испытания. Можно видеть, что применение данного изобретения не связано с большими техническими проблемами в нормальных условиях, однако следует учитывать, что бурение нефтяных и газовых скважин происходит при неустойчивых условиях. Штормовое море, сильные ветра и снежная пурга приводят к тому, что даже самые устойчивые платформы и колонны качаются. Для компенсации всех этих сил считывание каждого датчика необходимо производить и усреднять за период времени до и после испытания, а результаты сравнивать с целью установления, выходит ли любое отклонение за статистически приемлемый предел. Если первичный преобразователь расположен вблизи испытуемого стыка, то внешние воздействия являются относительно небольшими. Однако в этом случае сложно обнаружить невозвращение второй трубы 102 в ее первоначальное положение после испытания. В противоположность этому, сравнительно легко обнаружить невозвращение второй трубы 202 в свое первоначальное положение, если первичный преобразователь установлен высоко на вышке. Однако в суровых условиях сама вышка может перемещаться относительно основания установки, что приводит к колебаниям установочного устройства 206. Для уменьшения этой проблемы световой луч лазера, установленного, например, на клиновом захвате, может быть направлен вверх на матрицу из фотоячеек,закрепленных на опорной плите 223 установочного устройства 206. Показания фотоячеек можно использовать для компенсации любых изменений положения клинового захвата и установочного устройства. Очень простая система проверки выравнивания включает использование направленных вверх лазеров, которые установлены на клиновом захвате или на воротнике, прикрепленном к первой трубе 101, и мишени, установленной по периметру второй трубы 102 вблизи ее вершины. Перед испытанием включают лазеры для маркировки мишени. После испытания лазеры включают снова для повторной маркировки мишени. Затем мишень проверяют с целью установления, выходят ли изменения положения за допустимый предел с учетом преобладающих условий. 8 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ испытания стыка (114, 214), образованного соединением двух труб (101, 102,201, 202), содержащий стадииa) закрепления одной из труб (101, 201);b) приложения силы для смещения другой из труб (102, 202) относительно первой трубыc) устранения воздействия силы; отличающийся тем, что способ дополнительно содержит стадиюd) сравнения конечного положения другой трубы (102, 202) с положением, которое она занимала перед стадией (b), с помощью датчика(107, 207), установленного на расстоянии от стыка. 2. Способ по п.1, в котором указанную силу предпочтительно прикладывают так, что другая труба (102, 202) перемещается относительно первой трубы (101, 201) в более чем одном направлении. 3. Способ по п.2, в котором указанную силу прикладывают так, что центр другой трубы(102, 202) перемещается, по существу, по окружности вокруг продольной оси первой трубы(101, 201). 4. Способ по п.1, включающий стадии закрепления первой трубы (101, 201) в клиновом захвате (103). 5. Способ по любому из пп.1-4, в котором указанную силу прикладывают к верхнему окончанию другой трубы (102, 202) или близко к нему так, что верхнее окончание вынуждено совершать орбитальное движение относительно продольной оси первой трубы (101, 201). 6. Способ по п.1, в котором датчик (107) установлен на первой трубе (101). 7. Способ по п.6, в котором датчик (107,207) включен в устройство (106), которое используют для смещения другой трубы относительно первой трубы. 8. Способ по п.1, в котором стадию (d) выполняют с использованием лазерного светового луча в качестве источника опорного сигнала. 9. Способ по п.8, включающий стадию установки мишени на одной из труб (101, 102, 201,202), установки, по меньшей мере, одного лазера на одной из указанных труб или неподвижно относительно нее перед стадией (b), активирования лазера для создания сигнала на мишени,отображающего относительное положение(положения) лазера(лазеров) и мишени; создания сигнала на мишени, отображающего относительное положение(положения) лазера(лазеров) и мишени после стадии (d), и сравнения указанных сигналов. 10. Устройство для испытания стыка, образованного соединением двух труб (101, 102, 201,202), содержащееa) фиксирующее устройство (103) для закрепления одной из труб (101, 201);b) головку (106) для захвата другой трубыc) средство для перемещения указанной головки (106) относительно фиксирующего устройства (103) для смещения другой трубы (102,202) относительно первой трубы (101, 201); иd) средство, обеспечивающее перемещение головки (106) в положение, определяемое другой трубой (102, 202); отличающееся тем, что устройство дополнительно содержит датчик (107, 207), установлен 001130 10 ный на расстоянии от указанного стыка, который реагирует на положение другой трубы (102,202). 11. Устройство по п.10, в котором датчик(107, 207) реагирует на положение головки(107, 207) реагирует на положение головки

МПК / Метки

МПК: G01N 3/00

Метки: двух, испытания, устройство, образованного, соединением, способ, труб, стыка

Код ссылки

<a href="https://eas.patents.su/7-1130-sposob-i-ustrojjstvo-dlya-ispytaniya-styka-obrazovannogo-soedineniem-dvuh-trub.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для испытания стыка, образованного соединением двух труб</a>

Предыдущий патент: Вращающаяся электрическая машина с радиальным охлаждением

Следующий патент: Способ определения параметра компонента в составе

Случайный патент: Очистка карбоксальдегида