Способ термообработки рельсового стыка, изготовленного с помощью сварки заливкой промежуточного металла, и применение в этом способе системы горелок с определенной компоновкой

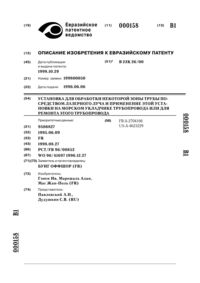

Номер патента: 181

Опубликовано: 24.12.1998

Авторы: Скреба Герхард, Штайнхорст Михаэль, Кустер Франк

Формула / Реферат

1. Способ термообработки рельсового стыка, изготовленного с помощью сварки заливкой промежуточного металла, в частности с целью, по меньшей мере, частичного получения мелкозернистой нормализованной структуры в зоне стыка, отличающийся тем, что нормализацию в зоне соединения концов рельсов проводят непосредственно после завершения процесса сварки, а именно, с наиболее полным использованием остаточного тепла, имеющегося в наплавленном металле и зонах термического влияния, примыкающих с обеих сторон к наплавленному металлу, а именно, по меньшей мере, в зоне подошвы (2) рельса.

2. Способ по п.1, отличающийся тем, что нормализацию проводят также в зоне головки (7) рельса.

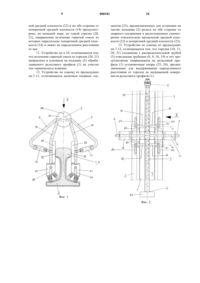

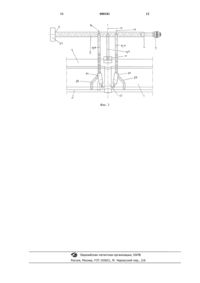

3. Способ по п.1 или 2, отличающийся тем, что нормализацию проводят с охлаждением обрабатываемой зоны/обрабатываемых зон в окружающей воздушной среде.

4. Способ по п.1 или 2, отличающийся тем, что нормализацию охлаждением, по меньшей мере, одной обрабатываемой зоны проводят по типу резкого охлаждения, например, сжатым воздухом.

5. Способ по одному из предыдущих пп.1-4, отличающийся тем, что подводимое при нормализации в зону соединения тепло симметрично передается в продольном и поперечном направлениях относительно зоны (15) промежуточной заливки, что теплопередача к головке (7) рельсов осуществляется через боковые стороны (12, 13) головки в зоне (15) промежуточной заливки и что теплопередача к подошве (2) рельсов осуществляется в зонах термического влияния по обе стороны от зоны (15) промежуточной заливки.

6. Способ по п.5, отличающийся тем, что такие параметры, характеризующие теплопередачу, как скорость нагрева, время выдержки и скорость охлаждения, выбирают таким образом, чтобы улучшались прежде всего износостойкость и сопротивление на разрыв головки (7) рельса и вязкость подошвы (2) рельса.

7. Устройство для осуществления способа по одному из предыдущих пп.1-6, в частности система горелок, отличающееся симметричным распределением горелок (10, 11, 20, 21) относительно вертикальной продольной средней плоскости (22) и проходящей перпендикулярно ей поперечной средней плоскости (14), причем горелки (10, 11, 20, 21) непосредственно соединены с распределительной трубой (3), на конце (4) которой предусмотрен элемент (5) для подключения газа, а само устройство предназначено и выполнено таким образом, что его можно устанавливать на обрабатываемый рельсовый профиль (1) или на смежные с ним участки грунта.

8. Устройство по п.7, отличающееся тем, что направление истечения горючей смеси, по меньшей мере, из одной горелки (10, 11), расположенной соответственно по одну и по другую сторону от продольной средней плоскости (22), лежит в поперечной средней плоскости (14).

9. Устройство по п.7 или 8, отличающееся тем, что истечение горючей смеси из горелок (10, 11) направлено на боковые стороны (12, 13) головки обрабатываемого рельсового профиля (1).

10. Устройство по одному из пп. 7-9, отличающееся тем, что по обе стороны от продольной средней плоскости (22) и по обе стороны от поперечной средней плоскости (14) предусмотрено, по меньшей мере, по одной горелке (20, 21), направление истечения горючей смеси из которых параллельно поперечной средней плоскости (14) и лежит на определенном расстоянии от нее.

11. Устройство по п.10, отличающееся тем, что истечение горючей смеси из горелок (20, 21) направлено в основном на подошву (2) обрабатываемого рельсового профиля (1) на участке зон термического влияния.

12. Устройство по одному из предыдущих пп.7-11, отличающееся наличием опорных элементов (23), предназначенных для установки на частях подошвы (2) рельса по обе стороны от сварного соединения и расположенных симметрично относительно продольной средней плоскости (22) и поперечной средней плоскости (23).

13. Устройство по одному из предыдущих пп.7-12, отличающееся тем, что горелки (10, 11, 20, 21) соединены с распределительной трубой (3) отводными трубками (8, 9, 18, 19) и что предусмотрены опирающиеся на рельсовый профиль (1) установочные опоры (25, 26), предназначенные для выдерживания определенного расстояния от горелок до нагреваемой поверхности рельсового профиля (1).

Текст

1 Настоящее изобретение относится к способу в соответствии с ограничительной частью п. 1 формулы изобретения. Изобретение относится, кроме того, к системе горелок, предназначенной для применения в таком способе. Применение алюмотермического способа сварки для изготовления сварного соединения между концами двух рельсов приводит, как известно, к получению в зоне соединения литой стальной структуры, состоящей из полученной при сгорании термитной смеси стали и растворенной в ней рельсовой стали, причем к этой структуре промежуточной заливки с двух сторон примыкают зоны термического влияния с характерным структурообразованием, которые всегда переходят в соответствующие зоны рельсов, не подвергшиеся воздействию сварки. Образование структуры происходит главным образом в зависимости от временного изменения температурного поля, возникающего в теле рельсов вследствие процесса сварки, в частности в зависимости от различных местных скоростей нагрева, температур и скоростей охлаждения. Так, например, к расплавляемому вследствие процесса сварки участку зон термического влияния непосредственно примыкает крупнозернистая твердая перлитная структура, возникающая вследствие сильного перегрева, причем к этой зоне (если смотреть изнутри зоны термического влияния в направлении от сварного соединения) примыкают участки с пониженной твердостью, а именно, вплоть до таких участков, на которых превращение перлита приводит к минимальному повышению твердости, и при этом лишь к этим участкам, подвергшимся практически смягчающему отжигу, примыкают участки рельса, не подвергшиеся воздействию процесса сварки. Вследствие пониженной местной твердости, а тем самым и износостойкости рельсовых стыков в зависимости от разницы в твердости, соответственно от используемой рельсовой стали по завершении процесса сварки необходимо применять термообработку. В качестве рельсовой стали применяют,например, стали с твердостью в термически необработанном состоянии от 260 HV до 280 HV и минимальной прочностью 900 Н/мм 2, основными легирующими компонентами которых являются преимущественно углерод и марганец. При добавке других легирующих компонентов,например хрома и ванадия, эти стали с твердостью в термически необработанном состоянии применяют также для специальных изделий, а именно, с минимальной прочностью 1100 Н/мм 2 и твердостью от 310 HV до 330 HV. Кроме того,применяют также такие стали с твердостью в термически необработанном состоянии, прочность и твердость которых могут быть повышены специальной термообработкой. При этом речь идет о мелкоперлитных сталях, твердость которых повышена либо в тех зонах головки 2 рельса, которые при эксплуатации испытывают наибольшие нагрузки, либо целиком до значений от 350 HV до 400 HV. Вышеупомянутое изменение структуры, являющееся следствием процесса сварки, сказывается в этом случае поразному, а именно, в зависимости от конкретно применяемой рельсовой стали. Так, из патента Германии DE 4319417C1 известен способ сварки рельсов с закаленной головкой и изготовленных из стали мелкоперлитной структуры заливкой промежуточного металла, при котором после заливки полученной при сгорании термитной смеси стали в литейную форму, в которую заключены торцы соединяемых концов рельсов, а именно, после охлаждения наплавленного металла, поверхность катания в месте сварки и примыкающие зоны термического влияния нагревают сверху с помощью системы горелок в течение короткого промежутка времени, составляющем от 50 до 150 с,при этом рабочую поверхность используемой системы горелок располагают на определенном расстоянии от поверхности катания в зоне сварки, зависящем от погонного веса рельса. Целью этого является получение мелкоперлитной структуры наплавленного металла и примыкающих зон термического влияния, а также выравнивание процесса закалки между наплавленным металлом и участками рельсов, не подвергшихся воздействию процесса сварки. За счет того, что тепло, необходимое для термообработки, очень быстро передается через обрабатываемые поверхности катания рельсов, в том числе и в течение заданного интервала времени,в вертикальном направлении создается такой определенный температурный градиент, что глубина проходящей от поверхности катания рельсов зоны аустенизации определяется параметрами, характеризующими теплопередачу. Охлаждение осуществляется непосредственно самими холодными зонами тела рельса, при этом не применяют внешний хладагент. На поверхности головки рельса, проходящей через сварной стык в продольном направлении рельсов, достигается образование мелкоперлитной структуры и, прежде всего, обеспечивается равномерность распределения твердости и тем самым повышается износостойкость. И, наконец, из патентов США 5306361 и 5377959 известны способ и устройство для термообработки описанных выше сварных стыков после сварки, при этом в форме, полностью охватывающей сварное соединение, применяют термитный отжиг, а к рельсовому профилю подводится такое количество тепла, чтобы происходила аустенизация, причем в заключение осуществляют резкое охлаждение с помощью сжатого воздуха. Таким образом, в результате применения этого способа достигают полной нормализации профиля рельса, по меньшей мере, в зонах, примыкающих к поверхности. 3 Целью вышеупомянутого способа термообработки является выравнивание характеристик материала по всему сварному соединению,в частности придание материалу тех же свойств,которые характерны материалу рельсов вне сварного соединения. При этом в частности подразумеваются такие свойства, как прочность на растяжение и твердость. Одним из существенных признаков известных способов термообработки является то, что сварное соединение сначала охлаждают практически до температуры окружающей среды, а затем обрабатываемые структурные зоны нагревают и охлаждают с учетом зависимости изменения температуры от времени. Это означает, что тепло, все еще присутствующее в наплавленном металле и зонах термического влияния вследствие процесса сварки, практически не используется. Наряду с повышенными затратами времени, необходимыми на процесс охлаждения, такой режим работы сопряжен с повышенным расходом топлива, необходимого для повторного нагрева до температур, превышающих температуру аустенизации. Основной нагрузкой при эксплуатации,действующей на сварное соединение в зоне подошвы рельса, является нагрузка на усталостный изгиб с соответствующими переменными растягивающими напряжениями. Таким образом, задачей настоящего изобретения является разработка способа описанного выше типа, позволяющего получать сварное соединение, способного выдерживать прикладываемые к нему нагрузки, и характеризующегося меньшими затратами времени, а также более экономичным использованием тепла по сравнению с уровнем техники. Эта задача решается с помощью способа, характеризующегося признаками отличительной части п. 1 формулы изобретения. Следовательно, основным отличием изобретения является то, что непосредственно после завершения алюмотермического процесса сварки, а именно после удаления головки формы и срезания прибылей и при необходимости после завершения шлифовальных работ, термообработку используют в тот момент, когда в зоне сварного соединения еще имеется значительное количество остаточного тепла, однако температура в этой зоне ниже температуры аустенизации. Подвод тепла с целью повторной аустенизациии, а именно, с целью получения мелкозернистой аустенитной структуры, может быть качественно ограничен, если использовать упомянутое остаточное тепло. Пониженный расход топлива при такой термообработке и более экономичное использование тепла, подводимого в зону стыка для осуществления процесса сварки, приводят к значительно более высокой теплотехнической эффективности всего процесса сварки, снижению расхода топлива и соответственно снижению затрат. Термообра 000181 4 ботка, а именно нормализация, осуществляется,по меньшей мере, в зоне подошвы рельса, чтобы устранить имеющиеся на этом участке как в зоне структуры промежуточной заливки, так и в примыкающих по обе стороны зонах термического влияния крупнозернистые участки и заменить их на мелкозернистую, нормализованную структуру, которая благодаря своим свойствам вязкости более всего пригодна для восприятия нагрузок, возникающих во время эксплуатации. После этой стадии термообработки участка стыка следуют охлаждение до температуры окружающей среды, окончательное шлифование и удаление прибылей у подошвы и остатков формы. С помощью способа термообработки согласно изобретению можно, кроме того, по меньшей мере, частично устранить нежелательные остаточные напряжения, возникающие в результате процесса сварки. Отличительные признаки п. 2 формулы изобретения направлены на увеличение размеров нормализуемой зоны, в том числе на распространение этой зоны на подошву и головку рельса. Термообработка боковых сторон головки рельса приводит, однако, и к нормализации поверхности катания, что обусловлено практически моментальным распространением температурного поля. Отличительные признаки пп. 3 и 4 формулы изобретения относятся к различным вариантам охлаждения нагретой аустенизированной зоны соединения. В принципе, охлаждение можно осуществлять просто в окружающем воздушном пространстве, однако в зависимости от достигаемых скоростей охлаждения, соответственно от требуемой твердости поверхности можно применять резкое охлаждение, например,сжатым воздухом. Отличительные признаки пп. 5 и 6 формулы изобретения относятся к конкретному особенно предпочтительному варианту способа термообработки. Целью этого варианта осуществления способа является также местное регулирование временного протекания процесса подвода тепла в зону промежуточной заливки,включая примыкающие зоны термического влияния, в зависимости от геометрии профиля рельса,расположения зон термического влияния, включая зону промежуточной заливки,а также температурного поля, устанавливающегося вследствие соответствующих характеристик теплопроводности или распространения тепла в теле рельса, таким образом, чтобы получить такие структурные превращения, которые придают зоне рельсового стыка макроскопически требуемые свойства, заключающиеся прежде всего в достаточной вязкости, а также достаточной твердости и сопротивляемости распространению трещин в зоне головки рельса, в частности в зоне поверхности катания. Для регулирования температурного поля в качестве па 5 раметров можно использовать пространственное распределение подвода тепла в зоне стыка рельсов, количество местного теплоподвода, а также длительность теплоподвода, причем последнюю используют прежде всего для регулирования глубины, до которой должно происходить структурное превращение. Охлаждение может осуществляться посредством остального"холодного" тела рельса, окружающим воздухом и при необходимости с помощью, по меньшей мере, локально действующего резкого охлаждения. В любом случае целью такой обработки является замена полученной в процессе сварки крупнозернистой структуры, по меньшей мере, на предусмотренных для этого участках на мелкозернистую нормализированную и, следовательно, имеющую улучшенные свойства по прочности и вязкости структурой. Основные стадии способа, взаимосвязанные с этой нормализацией, а именно быстрый нагрев до температуры, немного превышающей температуру аустенизации, выдержка при этой температуре до образования мелкозернистой аустенитной структуры с последующим резким охлаждением, общеизвестны и поэтому не описаны более подробно. Кроме того, задачей изобретения является разработка устройства, которое предназначено для осуществления предлагаемого в изобретении способа и которое характеризуется прежде всего простотой в обслуживании на месте проведения работ. Эта задача решается с помощью устройства, характеризующегося признаками отличительной части п. 7 формулы изобретения. Согласно изобретению основным отличием является такое симметричное относительно двух взаимно перпендикулярных плоскостей распределение горелок, соединенных с распределительной трубой, которая предназначена для подачи горючей газовой смеси. При работе с этим устройством его устанавливают таким образом, чтобы поперечная средняя плоскость совпадала с соответствующей средней плоскостью зоны промежуточной заливки, благодаря чему вследствие соответствующего расположения горелок непосредственно обеспечивается необходимая симметрия подвода тепла в зону рельсового стыка. Устройство предназначено предпочтительно для установки на частях профиля рельса, так как таким образом обеспечивается воспроизводимое регулирование определенных расстояний между соплами горелок и нагреваемыми участками поверхности профиля рельса. Отличительные признаки пп. 8-11 относятся к пространственному распределению горелок, причем нагрев зоны промежуточной заливки осуществляется с помощью двух горелок,воздействующих на боковые поверхности головки рельса, а нагрев зоны подошвы рельса осуществляется с помощью соответствующих горелок, направленных на зоны термического 6 влияния по обе стороны от зоны промежуточной заливки. С помощью опорных элементов в соответствии с отличительными признаками п. 12 формулы изобретения, а также установочных опор в соответствии с отличительными признаками п. 13 формулы изобретения в сочетании с профилем рельсов всегда можно создать воспроизводимые условия теплопередачи в зоне рельсовых стыков, а тем самым обеспечить удобство обслуживания в месте проведения работ. Ниже более подробно описывается компоновка системы горелок для применения в способе по изобретению со ссылкой на чертежи, на которых представлен один из примеров выполнения. На чертежах изображено: фиг. 1 - вид с торца на систему установленных по профилю рельсов горелок согласно изобретению; фиг. 2 вид сверху на систему горелок по стрелке II по фиг. 1; фиг. 3 - вид сбоку на систему горелок по стрелке III по фиг. 2. Позицией 1 обозначен обрабатываемый профиль рельсов, в частности зона стыка между концами двух рельсов, подошва 2 каждого из которых опирается на не показанную на чертеже шпалу на подушке рельсового пути. Речь,таким образом, идет о проложенном рельсовом пути, на котором устанавливается система горелок. Система горелок состоит из одной распределительной трубы для подачи состоящей, например, из пропана и кислорода горючей газовой смеси, при этом на конце 4 этой трубы смонтирован элемент 5 для подключения газа, а конец 6, расположенный на противоположной от конца 4 стороне, выполнен наглухо закрытым. Распределительная труба 3 проходит горизонтально на некотором расстоянии от головки 7 рельса и опирается на профиль рельса, как более подробно поясняется ниже. К распределительной трубе 3 подключены две отводные трубки 8, 9, каждая из которых ведет к горелкам 10, 11, сопловые отверстия которых относятся к боковым сторонам 12, 13 головки 7 рельса и находятся на определенном расстоянии от них. Две отводные трубки 8, 9 вместе с горелками 10, 11 лежат практически в поперечной средней плоскости 14, одновременно являющейся и плоскостью симметрии зоны 15 промежуточной заливки, к которой с двух сторон примыкают не показанные на чертеже зоны термического влияния сварки. По обе стороны от поперечной средней плоскости 14, а именно, симметрично ей, в плоскостях 16, 17 проходят еще две отводные трубки 18, 19, на конце которых размещены горелки 20, 21. Отводные трубки 8, 9, а также 18, 19 вместе с соответствующими горелками 20, 21 расположены симметрично относительно вертикальной продольной средней плоскости 22 профиля 1 рельса. 7 Кроме того, горелки 21, 22 относительно их соответствующих направлений истечения горючей смеси расположены таким образом, что они направлены непосредственно на зоны термичесого влияния по обе стороны от зоны 15 промежуточной заливки, а именно, в зоне,смежной с подошвой 2 рельса. Помимо этого,горелки 21, 22 имеют по две снабженные выходными соплами, проходящими под углом друг к другу рабочие поверхности, ориентация которых в основном совпадает с ориентацией противолежащей поверхности подошвы рельса,а также зоны шейки, расположенной непосредственно рядом с подошвой 2 рельса. Позицией 23 обозначены опорные элементы, соответственно размещенные на корпусах горелок 20 и предназначенные для установки на обращенные к ним поверхности подошвы 2 рельса. Такие же опорные элементы 24 расположены на противолежащих горелках 21. В совокупности эти опорные элементы 23, 24 образуют единую опору для системы горелок по изобретению, симметричную относительно плоскостей 14, 22. Кроме того, позициями 25, 26 обозначены имеющие форму перемычки установочные опоры, которые отходят от всех отводных трубок 18, 19, обращенных к рельсовому профилю 1, и прилегают к боковым сторонам 12, 13 головки. Уравновешивающий груз 27, расположенный на конце 6 распределительной трубы 3, служит для дополнительного обеспечения устойчивости системы горелок. Распределение и расположение горелок,применяемых в различных зонах поверхности сварного соединения, как следует из вышеописанных вариантов выполнении, симметрично относительно обеих плоскостей 22, 14. Расстояние от поверхности сопел горелок до противолежащей поверхности рельсового профиля, количество горючей газовой смеси, подводимой через распределительную трубу 3 для термообработки, в данном случае, для нормализации, а,следовательно, количество передаваемого тепла,соответственно длительность теплопередачи определяются в зависимости от остаточного тепла в рельсовом профиле после предшествующего процесса сварки. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ термообработки рельсового стыка, изготовленного с помощью сварки заливкой промежуточного металла, в частности с целью,по меньшей мере, частичного получения мелкозернистой нормализованной структуры в зоне стыка, отличающийся тем, что нормализацию в зоне соединения концов рельсов проводят непосредственно после завершения процесса сварки,а именно, с наиболее полным использованием остаточного тепла, имеющегося в наплавленном металле и зонах термического влияния, примы 000181(2) рельса. 2. Способ по п.1, отличающийся тем, что нормализацию проводят также в зоне головки(7) рельса. 3. Способ по п.1 или 2, отличающийся тем,что нормализацию проводят с охлаждением обрабатываемой зоны/обрабатываемых зон в окружающей воздушной среде. 4. Способ по п.1 или 2, отличающийся тем,что нормализацию охлаждением, по меньшей мере, одной обрабатываемой зоны проводят по типу резкого охлаждения, например, сжатым воздухом. 5. Способ по одному из предыдущих пп.14, отличающийся тем, что подводимое при нормализации в зону соединения тепло симметрично передается в продольном и поперечном направлениях относительно зоны (15) промежуточной заливки, что теплопередача к головке (7) рельсов осуществляется через боковые стороны(12, 13) головки в зоне (15) промежуточной заливки и что теплопередача к подошве (2) рельсов осуществляется в зонах термического влияния по обе стороны от зоны (15) промежуточной заливки. 6. Способ по п.5, отличающийся тем, что такие параметры, характеризующие теплопередачу, как скорость нагрева, время выдержки и скорость охлаждения, выбирают таким образом,чтобы улучшались прежде всего износостойкость и сопротивление на разрыв головки (7) рельса и вязкость подошвы (2) рельса. 7. Устройство для осуществления способа по одному из предыдущих пп.1-6, в частности система горелок, отличающееся симметричным распределением горелок (10, 11, 20, 21) относительно вертикальной продольной средней плоскости (22) и проходящей перпендикулярно ей поперечной средней плоскости (14), причем горелки (10, 11, 20, 21) непосредственно соединены с распределительной трубой (3), на конце(4) которой предусмотрен элемент (5) для подключения газа, а само устройство предназначено и выполнено таким образом, что его можно устанавливать на обрабатываемый рельсовый профиль (1) или на смежные с ним участки грунта. 8. Устройство по п.7, отличающееся тем,что направление истечения горючей смеси, по меньшей мере, из одной горелки (10, 11), расположенной соответственно по одну и по другую сторону от продольной средней плоскости (22),лежит в поперечной средней плоскости (14). 9. Устройство по п.7 или 8, отличающееся тем, что истечение горючей смеси из горелок(10, 11) направлено на боковые стороны (12, 13) головки обрабатываемого рельсового профиля(1). 10. Устройство по одному из пп. 7-9, отличающееся тем, что по обе стороны от продоль 9 ной средней плоскости (22) и по обе стороны от поперечной средней плоскости (14) предусмотрено, по меньшей мере, по одной горелке (20,21), направление истечения горючей смеси из которых параллельно поперечной средней плоскости (14) и лежит на определенном расстоянии от нее. 11. Устройство по п.10, отличающееся тем,что истечение горючей смеси из горелок (20, 21) направлено в основном на подошву (2) обрабатываемого рельсового профиля (1) на участке зон термического влияния. 12. Устройство по одному из предыдущих пп.7-11, отличающееся наличием опорных эле 000181 10 ментов (23), предназначенных для установки на частях подошвы (2) рельса по обе стороны от сварного соединения и расположенных симметрично относительно продольной средней плоскости (22) и поперечной средней плоскости (23). 13. Устройство по одному из предыдущих пп.7-12, отличающееся тем, что горелки (10, 11,20, 21) соединены с распределительной трубой(3) отводными трубками (8, 9, 18, 19) и что предусмотрены опирающиеся на рельсовый профиль (1) установочные опоры (25, 26), предназначенные для выдерживания определенного расстояния от горелок до нагреваемой поверхности рельсового профиля (1).

МПК / Метки

МПК: C21D 9/04

Метки: способе, металла, применение, стыка, определенной, системы, сварки, компоновкой, способ, заливкой, изготовленного, горелок, термообработки, рельсового, помощью, этом, промежуточного

Код ссылки

<a href="https://eas.patents.su/7-181-sposob-termoobrabotki-relsovogo-styka-izgotovlennogo-s-pomoshhyu-svarki-zalivkojj-promezhutochnogo-metalla-i-primenenie-v-etom-sposobe-sistemy-gorelok-s-opredelennojj-komponovkojj.html" rel="bookmark" title="База патентов Евразийского Союза">Способ термообработки рельсового стыка, изготовленного с помощью сварки заливкой промежуточного металла, и применение в этом способе системы горелок с определенной компоновкой</a>

Предыдущий патент: Литейная форма для сварки двух деталей заливкой промежуточного металла

Следующий патент: Способ и устройство для обработки жилок табачных листьев при изготовлении резаного табака

Случайный патент: Устройство для сборки и электрического подсоединения модульных электрических распределительных узлов, таких как выключатели