Способ формования листа термопластичного материала

Формула / Реферат

1. Способ формования листа термопластичного материала в трехмерную форму, включающий стадии, на которых:

(i) формируют лист при температуре ниже его температуры стеклования для получения первого отформованного профиля (20) в листе; затем

(ii) повышают температуру первого отформованного профиля до температуры выше его температуры стеклования, в то время как охватываемый формообразующий элемент (12), имеющий, по меньшей мере, часть профиля, по существу, такую же, как часть первого отформованного профиля, располагают так, чтобы, по существу, выровнять, по меньшей мере, часть его профиля относительно части первого отформованного профиля (20), тем самым сдерживая усадку первого отформованного профиля обратно к его исходной листовой форме; затем

(iii) дополнительно формируют первый отформованный профиль (20) при температуре ниже его температуры стеклования для образования второго отформованного профиля (24); затем

(iv) повышают температуру второго отформованного профиля (24) до температуры выше его температуры стеклования, в то время как охватываемый формообразующий элемент (16), имеющий, по меньшей мере, часть профиля, по существу, такую же, как часть второго отформованного профиля (24), располагают так, чтобы, по существу, выровнять, по меньшей мере, часть его профиля относительно части второго отформованного профиля (24), тем самым сдерживая усадку второго отформованного профиля обратно к его исходной листовой форме.

2. Способ по п.1, в котором термопластичный материал имеет среднюю толщину менее 1,0 мм, предпочтительно менее 0,5 мм, более предпочтительно менее 0,2 мм, еще предпочтительнее менее 0,1 мм.

3. Способ по п.1 или 2, в котором термопластичный материал является газопроницаемым.

4. Способ по п.3, в котором термопластичный материал выполнен в форме ткани.

5. Способ по любому предшествующему пункту, в котором первый формуемый профиль формуют на стадии (i) посредством охватываемого формообразующего элемента.

6. Способ по любому предшествующему пункту, в котором второй формуемый профиль формуют на стадии (iii) посредством охватываемого формообразующего элемента.

7. Способ по пп.5 и 6, в котором охватываемый формообразующий элемент, используемый на стадии (iii), представляет собой такой же охватываемый формообразующий элемент, какой используют на стадии (i).

8. Способ по любому предшествующему пункту, в котором охватываемый формообразующий элемент, используемый на стадии (iv), представляет собой такой же охватываемый формообразующий элемент, какой используют на стадии (ii).

9. Способ по любому предшествующему пункту, в котором термопластичный материал нагревают до температуры выше его температуры стеклования посредством направления потока нагретого газа на термопластичный материал.

10. Способ по любому предшествующему пункту, в котором первый формуемый профиль формуют на стадии (i) посредством охватываемого формообразующего элемента, представляющего собой такой же охватываемый формообразующий элемент, какой используют на стадии (ii).

11. Способ по любому из пп.1-9, в котором первый формуемый профиль формуют посредством первого охватываемого формообразующего элемента на стадии (i), а на стадии (ii) используют второй охватываемый формообразующий элемент при температуре выше температуры стеклования термопластичного материала.

12. Способ по любому предшествующему пункту, в котором на стадии (ii) температуру первого отформованного профиля повышают до температуры выше 100°С.

13. Способ по любому предшествующему пункту, в котором на стадии (iv) температуру второго отформованного профиля повышают до температуры выше 100°С.

14. Способ по любому предшествующему пункту с последующими дополнительными стадиями формования термопластичного материала при температуре ниже его температуры стеклования и последующего повышения температуры отформованного профиля до температуры выше его температуры стеклования, в то время как охватываемый формообразующий элемент, по меньшей мере, часть профиля которого, по существу, такая же, как часть отформованного профиля, располагают так, чтобы, по существу, выровнять, по меньшей мере, часть его профиля относительно части отформованного профиля.

15. Способ по любому предшествующему пункту, в котором термопластичный материал содержит полиэтилентерефталат.

Текст

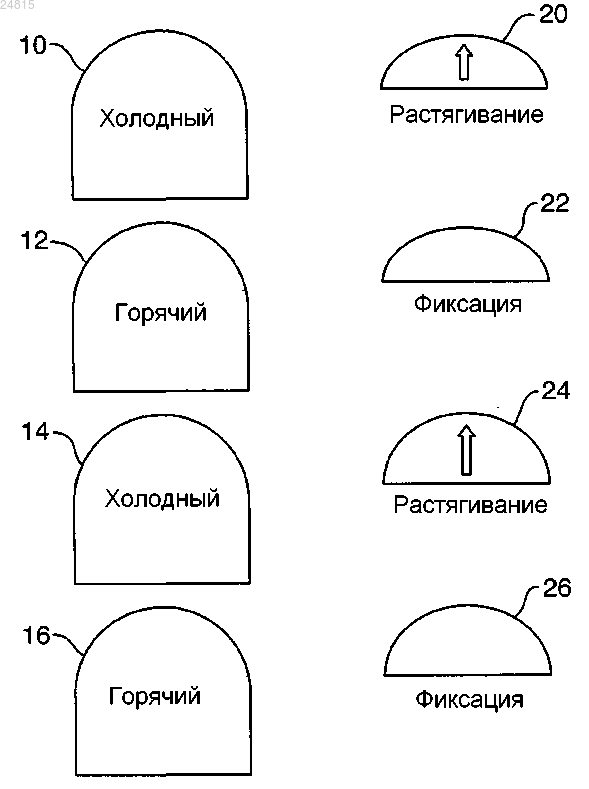

СПОСОБ ФОРМОВАНИЯ ЛИСТА ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА Способ формования листа термопластичного материала в трехмерную форму, включающий стадии:(i) формования листа при температуре ниже его температуры стеклования для получения первого отформованного профиля в листе, затем (ii) повышения температуры первого отформованного профиля (20) до температуры выше его температуры стеклования, в то время как охватываемый формообразующий элемент (12), имеющий, по меньшей мере, часть профиля, по существу, такую же, как часть первого отформованного профиля (20), располагают так, чтобы, по существу,выровнять, по меньшей мере, часть его профиля относительно части первого отформованного профиля (20), тем самым сдерживая усадку первого отформованного профиля обратно к его исходной листовой форме, затем (iii) дополнительного формования первого отформованного профиля (20) при температуре ниже его температуры стеклования для образования второго отформованного профиля (24), затем (iv) повышения температуры второго отформованного профиля (24) до температуры выше его температуры стеклования, в то время как охватываемый формообразующий элемент (16), имеющий, по меньшей мере, часть профиля, по существу, такую же, как часть второго отформованного профиля (24), располагают так, чтобы, по существу,выровнять, по меньшей мере, часть его профиля относительно части второго отформованного профиля (24), тем самым сдерживая усадку второго отформованного профиля (24) обратно к его исходной листовой форме. Акс Сьюзанн Эмма, Вудворд Эдриан Майкл (GB) Нилова М.И. (RU) Область техники Настоящее изобретение относится к изготовлению формованного термопласта, в частности к инфузионным пакетам, таким как чайные пакетики, имеющим заданный трехмерный профиль. Уровень техники Длительное время инфузионные пакеты, такие как чайные пакетики, были доступны в основном в виде квадратных или круглых двухслойных листов пористого фильтрующего материала, обычно образованного из бумаги, с пригодным для инфузии материалом, таким как чай, размещенным между листами. Подобные пакеты ограничивают поток материала, пригодного для инфузии, внутри пакета, по существу,двумя размерами. В результате инфузионные характеристики подобных пакетов ограничены. Таким образом, в последние несколько десятилетий наблюдается развитие массового производства инфузионных пакетов, которые имеют в большей степени трехмерную форму и которые обеспечивают больше пространства для перемещения вещества, пригодного для инфузии. Особый успех достигли имеющие третраэдрическую форму пакеты, такие как пакеты, описанные в опубликованных международных патентных заявках WO 95/01907 (Unilever) и WO 2004/033303 (I.M.A. SPA). В производстве тетраэдрических пакетов тетраэдрическую форму традиционно изготавливают, образуя взаимно перпендикулярные поперечные уплотнения в трубке из фильтровального материала, и устройство, предназначенное для такого производства, неудовлетворительно приспособлено для производства других трехмерных профилей. Таким образом, была бы желательной разработка способа, который делает возможным производство разнообразных трехмерных профилей из материала для инфузионных пакетов. Определения Следует отметить, что при задании любого диапазона значений любое определенное верхнее значение можно сочетать с любым определенным нижним значением. Во избежание сомнения предусмотрено, что термин "содержащий" означает "включающий", но не обязательно "состоящий" или "составляемый". Другими словами, перечисленные стадии или варианты необязательно являются исчерпывающими. Описание настоящего изобретения, которое представлено в настоящем документе, следует рассматривать как охватывающее все варианты осуществления, которые представлены в пунктах формулы изобретения, имеющих множественную зависимость друг от друга, независимо от того, что формулу изобретения можно привести без множественной зависимости или избыточности. Раскрытие изобретения Авторы изобретения обнаружили, что несмотря на то, что известные способы термоформования обеспечивают возможность изготовления множества разных трехмерных профилей, они не подходят для использования с материалом инфузионных пакетов. Во-первых, инфузионные пакеты наиболее часто изготавливают из бумаги, которая не поддается термоформованию. Во-вторых, даже если бы они были изготовлены из термоформуемого материала, они не подходили бы для термоформования вследствие их пористости и толщины материала. Известные способы термоформования включают первую стадию нагрева материала, за которой следует вторая стадия термоформования материала. Очень малая теплоемкость материала инфузионного пакета означает,что любой нагрев очень быстро будет утерян, и, таким образом, данный подход работать не будет. Даже если можно будет найти способ решения проблемы нагрева, пористость материала будет препятствовать использованию давления воздуха для формования материала. Известные технологии термоформования обычно включают использование давления воздуха для формования материала. Однако пористость материала инфузионного пакета делает данный подход не практичным, поскольку любая разность давления воздуха в материале быстро выравнивается. Если давление воздуха не используют и материал прессуют в форме, то можно изготавливать лишь ограниченное числа трехмерных профилей вследствие непрочности любого пористого и тонкого материала инфузионного пакета. Таким образом, может показаться, что термоформование представляет собой не осуществимый на практике способ образования широкого ассортимента трехмерных профилей из материала инфузионного пакета. Однако неожиданным образом авторы настоящего изобретения преодолели данные барьеры и разработали способ формования, который может обеспечить изготовление широкого ассортимента трехмерных профилей и, в частности, пригоден для формования материала инфузионных пакетов. Таким образом, изобретение относится к способу формования листа термопластичного материала для образования трехмерного профиля, включающему стадии:(i) формования листа при температуре ниже его температуры стеклования для получения первого отформованного профиля в листе; затем(ii) повышения температуры первого отформованного профиля до температуры выше его температуры стеклования, в то время как охватываемый формообразующий элемент, имеющий, по меньшей мере, часть профиля, по существу, такую же, как часть первого отформованного профиля, располагают так,чтобы, по существу, выровнять, по меньшей мере, часть его профиля относительно части первого от-1 024815 формованного профиля, тем самым сдерживая усадку первого отформованного профиля обратно к его исходной листовой форме; затем(iii) дополнительного формования первого отформованного профиля при температуре ниже его температуры стеклования для образования второго отформованного профиля; затем(iv) повышения температуры второго отформованного профиля до температуры выше его температуры стеклования, в то время как охватываемый формообразующий элемент, имеющий, по меньшей мере, часть профиля, по существу, такую же, как часть второго отформованного профиля, располагают так,чтобы, по существу, выровнять, по меньшей мере, часть его профиля относительно части второго отформованного профиля, тем самым сдерживая усадку второго отформованного профиля обратно к его исходной листовой форме. Таким образом, изобретение включает первую стадию холодного формования термопластичного материала, за которой следует вторая стадия нагрева, который вызывает уменьшение внутренних напряжений в термопластичном материале, без какой-либо возвратной усадки материала. В этом случае данное уменьшение внутренних напряжений создает возможность третьей стадии дальнейшего холодного формования, за которой следует четвертая стадия нагрева для дополнительного уменьшения внутренних напряжений без возвратной усадки материала. Таким образом, термопластичный лист, в отличие от известных способов, включающих только одну стадию формования, может быть отформован дальше, поскольку вторая стадия нагрева обеспечивает возможность дополнительного формования до степени, которая была бы невозможной при использовании только первой стадии формования. Таким образом, даже очень тонкий и пористый материал может быть отформован с образованием широкого ассортимента трехмерных профилей в соответствии со способом по настоящему изобретению. Следовательно, термопластичный материал предпочтительно имеет среднюю толщину менее 1,0 мм, предпочтительно менее 0,50 мм, более предпочтительно менее 0,20 мм, еще предпочтительнее от 0,01 до 0,10 мм. Также предпочтительно, если термопластичный материал является газопроницаемым. Например, он может содержать волокна из термопластичного материала в виде ткани. Первая стадия формования листа термопластичного материала может выполняться посредством любого процесса формования, известного в данной области техники, при условии, что температура материала ниже его температуры стеклования. Однако первый формуемый профиль предпочтительно формуют посредством охватываемого формообразующего элемента, так что первый отформованный профиль будет иметь профиль охватываемого формообразующего элемента. Как только первый отформованный профиль будет образован, лист термопластичного материала нагревают до температуры выше его температуры стеклования, при одновременном предотвращении его возвратной усадки до его исходной формы за счет наличия охватываемого формообразующего элемента,находящегося в контакте с первым отформованным профилем. Третья стадия формования листа термопластичного материала может выполняться посредством любого процесса формования, известного в данной области техники, при условии, что температура материала ниже его температуры стеклования. Однако второй формуемый профиль предпочтительно формуют посредством охватываемого формообразующего элемента, так что второй отформованный профиль будет иметь профиль охватываемого формообразующего элемента. В предпочтительном варианте выполнения второй формуемый профиль формуют посредством охватываемого формообразующего элемента, представляющего собой такой же охватываемый формообразующий элемент, какой используют на первой стадии формования первого формуемого профиля. На следующей стадии, как только второй отформованный профиль будет образован, лист термопластичного материала нагревают до температуры выше его температуры стеклования, при одновременном предотвращении его возвратной усадки до его исходной формы за счет наличия охватываемого формообразующего элемента, находящегося в контакте со вторым отформованным профилем. В предпочтительном варианте выполнения охватываемый формообразующий элемент, используемый на четвертой стадии термообработки, представляет собой такой же охватываемый формообразующий элемент, какой используют на второй стадии термообработки. Стадии термообработки могут быть выполнены посредством широкого ряда способов, однако предпочтительный способ нагрева термопластичного материала заключается в направлении потока нагретого газа на термопластичный материал. Это особенно эффективно, если материал является пористым и относительно тонким, поскольку низкая теплоемкость материала приводит к уменьшенному времени нагрева. В данном варианте реализации изобретения обычно первый формуемый профиль формуют посредством охватываемого формообразующего элемента, представляющего собой такой же охватываемый формообразующий элемент, какой используют на второй стадии термообработки. В другом варианте реализации изобретения нагрев может быть выполнен посредством нагретого охватываемого формообразующего элемента при температуре выше температуры стеклования термопластичного материала на втором и/или четвертой стадии. Для предотвращения необходимости в нагреве и охлаждении одного и того же охватываемого формообразующего элемента в данном варианте реализа-2 024815 ции изобретения предпочтительно использовать холодный охватываемый формообразующий элемент и отдельный нагретый охватываемый формообразующий элемент. Таким образом, на первой и/или третьей стадиях будет использоваться холодный охватываемый формообразующий элемент, а на второй и/или четвертой стадиях будет использоваться нагретый охватываемый формообразующий элемент. Температура термопластичного материала на второй стадии и/или четвертой стадии предпочтительно превышает 100 С, более предпочтительно превышает 120 С, наиболее предпочтительно составляет от 130 до 200 С. Как рассмотрено выше, это может быть обеспечено, по меньшей мере, посредством направления газа с температурой, превышающей данные уровни, или посредством использования охватываемого формообразующего элемента с температурой, превышающей данные уровни. Несмотря на то, что для настоящего способа необходимо две стадии формования термопластичного материала, настоящее изобретение допускает выполнение дополнительных стадий формования с последующим нагревом. Это может привести к еще большей деформации термопластичного материала и, следовательно, может обеспечить изготовление более широкого ассортимента трехмерных профилей. Термопластичный материал может быть образован из широкого ряда материалов, однако предпочтительными являются полиэтилентерефталат и полимолочная кислота. Способ по изобретению позволяет получать трехмерные профили, которые затем могут использоваться в качестве материала инфузионного пакета. Например, возможны такие профили, как тетраэдрические, полусферические и т.п. Таким образом, за данным способом обычно следует стадия размещения содержащего частицы продукта, обычно содержащего инфузионные компоненты, такие как чайные листья, в отформованный термопластичный материал. За данной стадией обычно следует герметизация отформованного материала для получения герметично закрытого пористого инфузионного пакета. Изобретение проиллюстрировано далее посредством примера и со ссылкой на сопровождающие чертежи, на которых фиг. 1 представляет собой схематичное изображение способа в соответствии с настоящим изобретением; фиг. 2 представляет собой изображение трехмерного профиля, отформованного способом в соответствии с настоящим изобретением. На фиг. 1 показаны охватываемый формообразующий элемент 10 и первый отформованный профиль 20 из тканого материала из полиэтилентерефталата. Для ясности, формообразующий элемент 10 и профиль 20 показаны как разделенные, но профиль 20 будет находиться в контакте с формообразующим элементом 10. Первый отформованный профиль 20 был образован посредством формообразующего элемента 10, вдавленного в плоский лист полиэтилентерефталата при комнатной температуре. После формования охватываемый формообразующий элемент 10 отводят и заменяют нагретым охватываемым формообразующим элементом 12 при температуре 150 С, который имеет такой же профиль,как и охватываемый формообразующий элемент 10. Данная температура достаточна для обеспечения нагрева первого отформованного профиля 20 за счет теплопроводимости для получения нагретого первого отформованного профиля 22, также при температуре 150 С. Поскольку данная температура превышает температуру стеклования термопластичного материала, это приводит к уменьшению внутренних напряжений, созданных во время формования первого отформованного профиля 20. Затем нагретый формообразующий элемент 12 отводят и заменяют холодным охватываемым формообразующим элементом 14. Охватываемый формообразующий элемент 14 может представлять собой такой же охватываемый формообразующий элемент, как охватываемый формообразующий элемент 10,используемый на первой стадии. При этом температура термопластичного материала уменьшается до комнатной температуры за счет контакта с охватываемым формообразующим элементом 14. После этого начинается дополнительная стадия формования материала из полиэтилентерефталата, в результате которого получают второй отформованный профиль 24. Затем охватываемый формообразующий элемент 14 отводят и заменяют нагретым охватываемым формообразующим элементом 16, который имеет температуру 150 С. Это обеспечивает повышение температуры второго отформованного профиля 24 за счет контакта с охватываемым формообразующим элементом 16 для получения нагретого второго отформованного профиля 26, который также имеет температуру 150 С. Охватываемый формообразующий элемент 16 может представлять собой такой же охватываемый формообразующий элемент, как охватываемый формообразующий элемент 12, используемый на второй стадии. Полученный в результате профиль, который имеет приблизительно полусферическую форму, может быть затем использован в качестве материала инфузионного пакета, заполняемого инффузионными компонентами в виде частиц и герметизируемого для образования пористого пакета. Поскольку материал фактически был подвергнут отжигу при 150 С, он не будет подвергаться возвратной усадке из его отформованного профиля при всех температурах до 150 С. На фиг. 2 показан подобный полусферический отформованный профиль 26 из полиэтилентерефталата. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ формования листа термопластичного материала в трехмерную форму, включающий стадии, на которых:(i) формируют лист при температуре ниже его температуры стеклования для получения первого отформованного профиля (20) в листе; затем(ii) повышают температуру первого отформованного профиля до температуры выше его температуры стеклования, в то время как охватываемый формообразующий элемент (12), имеющий, по меньшей мере, часть профиля, по существу, такую же, как часть первого отформованного профиля, располагают так, чтобы, по существу, выровнять, по меньшей мере, часть его профиля относительно части первого отформованного профиля (20), тем самым сдерживая усадку первого отформованного профиля обратно к его исходной листовой форме; затем(iii) дополнительно формируют первый отформованный профиль (20) при температуре ниже его температуры стеклования для образования второго отформованного профиля (24); затем(iv) повышают температуру второго отформованного профиля (24) до температуры выше его температуры стеклования, в то время как охватываемый формообразующий элемент (16), имеющий, по меньшей мере, часть профиля, по существу, такую же, как часть второго отформованного профиля (24),располагают так, чтобы, по существу, выровнять, по меньшей мере, часть его профиля относительно части второго отформованного профиля (24), тем самым сдерживая усадку второго отформованного профиля обратно к его исходной листовой форме. 2. Способ по п.1, в котором термопластичный материал имеет среднюю толщину менее 1,0 мм,предпочтительно менее 0,5 мм, более предпочтительно менее 0,2 мм, еще предпочтительнее менее 0,1 мм. 3. Способ по п.1 или 2, в котором термопластичный материал является газопроницаемым. 4. Способ по п.3, в котором термопластичный материал выполнен в форме ткани. 5. Способ по любому предшествующему пункту, в котором первый формуемый профиль формуют на стадии (i) посредством охватываемого формообразующего элемента. 6. Способ по любому предшествующему пункту, в котором второй формуемый профиль формуют на стадии (iii) посредством охватываемого формообразующего элемента. 7. Способ по пп.5 и 6, в котором охватываемый формообразующий элемент, используемый на стадии (iii), представляет собой такой же охватываемый формообразующий элемент, какой используют на стадии (i). 8. Способ по любому предшествующему пункту, в котором охватываемый формообразующий элемент, используемый на стадии (iv), представляет собой такой же охватываемый формообразующий элемент, какой используют на стадии (ii). 9. Способ по любому предшествующему пункту, в котором термопластичный материал нагревают до температуры выше его температуры стеклования посредством направления потока нагретого газа на термопластичный материал. 10. Способ по любому предшествующему пункту, в котором первый формуемый профиль формуют на стадии (i) посредством охватываемого формообразующего элемента, представляющего собой такой же охватываемый формообразующий элемент, какой используют на стадии (ii). 11. Способ по любому из пп.1-9, в котором первый формуемый профиль формуют посредством первого охватываемого формообразующего элемента на стадии (i), а на стадии (ii) используют второй охватываемый формообразующий элемент при температуре выше температуры стеклования термопластичного материала. 12. Способ по любому предшествующему пункту, в котором на стадии (ii) температуру первого отформованного профиля повышают до температуры выше 100 С. 13. Способ по любому предшествующему пункту, в котором на стадии (iv) температуру второго отформованного профиля повышают до температуры выше 100 С. 14. Способ по любому предшествующему пункту с последующими дополнительными стадиями формования термопластичного материала при температуре ниже его температуры стеклования и последующего повышения температуры отформованного профиля до температуры выше его температуры стеклования, в то время как охватываемый формообразующий элемент, по меньшей мере, часть профиля которого, по существу, такая же, как часть отформованного профиля, располагают так, чтобы, по существу, выровнять, по меньшей мере, часть его профиля относительно части отформованного профиля. 15. Способ по любому предшествующему пункту, в котором термопластичный материал содержит полиэтилентерефталат.

МПК / Метки

МПК: B29C 51/08, B29C 51/42

Метки: материала, формования, способ, термопластичного, листа

Код ссылки

<a href="https://eas.patents.su/6-24815-sposob-formovaniya-lista-termoplastichnogo-materiala.html" rel="bookmark" title="База патентов Евразийского Союза">Способ формования листа термопластичного материала</a>