Способ увеличения длительности цикла работы пастеризатора

Формула / Реферат

1. Способ увеличения длительности цикла работы пастеризатора (1), содержащего пластинчатый теплообменник с несколькими секциями, из которых по меньшей мере одна секция представляет собой регенеративную секцию (5), включающий стадию, на которой температуру в задней части регенеративной секции (5) повышают до температуры выше 50°С в течение заданного периода времени и с регулярными интервалами, отличающийся тем, что во время нормальной работы часть продукта, проходящего позади регенеративной секции (5), направляют мимо регенеративной секции (5), а также с регулярными интервалами и в течение заданного периода времени часть продукта, проходящего перед регенеративной секцией (5), пропускают мимо регенеративной секции (5); при этом весь продукт дальше по потоку проходит через регенеративную секцию (5) в течение заданного периода времени.

2. Способ по п.1, отличающийся тем, что указанная часть продукта, направляемая мимо регенеративной секции, составляет приблизительно 45% от общего потока продукта при температуре пастеризации 72°С и конечной температуре продукта 35°С.

3. Способ по п.2, отличающийся тем, что указанная часть потока продукта, направляемая мимо регенеративной секции, составляет менее 45% при температуре пастеризации выше 72°С.

4. Способ по п.2, отличающийся тем, что указанная часть потока продукта, направляемая мимо регенеративной секции, составляет более 45% при конечной температуре продукта выше 35°С.

5. Способ по п.1, отличающийся тем, что при повышении температуры приблизительно до 50-55°С указанный период времени составляет 10 мин, при этом повышение температуры повторяют с интервалом 60 мин.

6. Способ по п.1, отличающийся тем, что при повышении температуры приблизительно до 70-75°С указанный период времени составляет 1-2 мин.

Текст

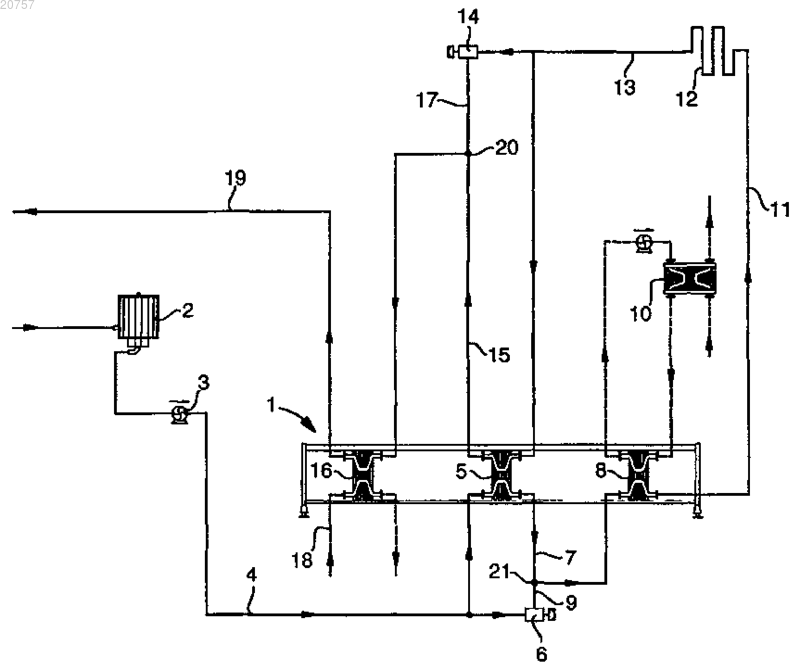

СПОСОБ УВЕЛИЧЕНИЯ ДЛИТЕЛЬНОСТИ ЦИКЛА РАБОТЫ ПАСТЕРИЗАТОРА Изобретение относится к способу предотвращения образования биопленок в пастеризаторах и тем самым продления цикла работы, прежде чем пастеризатор (1) должен быть остановлен для очистки. Указанный пастеризатор (1) содержит пластинчатый теплообменник, имеющий несколько секций, из которых по меньшей мере одна секция представляет собой регенеративную секцию. Способ включает стадию, на которой повышают температуру в задней по ходу потока части регенеративной секции (5) до температуры выше 50 С в течение заданного времени с регулярными интервалами. Во время нормальной работы часть продукта, проходящего позади регенеративной секции (5), пропускают мимо регенеративной секции (5). Во время указанных интервалов весь продукт проходит через заднюю по ходу потока часть регенеративной секции (5), тогда как часть продукта, которая проходит перед регенеративной секцией (5), направляют мимо регенеративной секции (5).(71)(73) Заявитель и патентовладелец: ТЕТРА ЛАВАЛЬ ХОЛДИНГЗ ЭНД ФАЙНЭНС С.А. (CH) Область техники Настоящее изобретение относится к способу увеличения длительности цикла работы пастеризатора,причем пастеризатор относится к типу, который включает пластинчатый теплообменник с рядом секций,из которых по меньшей мере одна секция представляет собой регенеративную секцию, причем способ включает стадию, на которой температуру в задней (дальней по ходу потока) части регенеративной секции повышают до температуры выше 50 С в течение данного заданного периода времени и с регулярными интервалами. Уровень техники Пастеризация молока, предназначенного для потребления или в качестве сырьевого материала для производства сыра, представляет собой общеизвестный процесс в отрасли молочной промышленности. Холодное молоко нагревают до температуры 63-75 С и выдерживают при этой температуре в течение данного заданного периода времени. Наиболее употребительный температурный диапазон, в особенности в отношении молока для выделки сыра, составляет 72-75 С продолжительностью 15-20 с. Обычно пастеризация происходит в пластинчатом теплообменнике, и, чтобы выполнять нагревание настолько эффективно, насколько возможно, одна секция пластинчатого теплообменника является регенеративной. Это значит, что поступающее холодное молоко нагревается уже нагретым молоком, которое,в свою очередь, охлаждается холодным молоком. Несмотря на процесс пастеризации, некоторые бактерии, обычно присутствующие в молоке, такие как Streptococcus thermophilus, выживают. Эти бактерии растут при температуре 35-50 С. Молоко при этой температуре находится в задней по ходу части регенеративной секции теплообменника, поэтому бактерии в ней могут расти с образованием так называемой биопленки. После примерно десятичасового цикла работы биопленка обычно вырастает настолько, что отделяется от пластинчатого теплообменника и перемещается вместе с пастеризованным молоком. Помимо того факта, что наличие биопленки в молоке для потребителя нежелательно, молоко с биопленкой непригодно в качестве сырья для производства сыра. В результате, распространенной практикой является прекращение производства по истечении 10 ч и промывание оборудования. В настоящее время для повышения эффективности производства стремятся увеличить длительность производственных циклов до 20 ч и более, предлагая технические решения, состоящие в удалении биопленки из задней по ходу потока части регенеративной секции. Одно техническое решение состоит в создании сдвоенных регенеративных секций в пластинчатом теплообменнике для возможности переключения между ними, когда одну из регенеративных секций промывают. Это является дорогостоящим решением, которое требует огромных капиталовложений. В статье (G.C. Knight, R.S. Nicol, T.A. Meekin; "Temperature step changes: a novel approach to controlbiofilms of Streptococcus thermophilus in a pilot plant-scale cheese-milk pasteurisation plant" ("Стадия термической обработки изменяется: новый подход к борьбе против биопленок Streptococcus thermophilus в установке экспериментального масштаба для пастеризации сырного молока"); International Journal of FoodMicrobiology; т. 93 (2004); с. 305-318) описано, как путем периодических повышений температуры в задней по ходу потока части регенеративной секции можно предотвратить рост биопленки, так что она отделяется от пластинчатого теплообменника. Подъемы температуры осуществляют путем повышения в первой нагревательной секции температуры молока, которое поступает в переднюю часть регенеративной секции. Для описанного способа требуется дополнительная нагревательная секция и подведение большего количества энергии для достижения временных повышений температуры. Задачи изобретения Задача изобретения состоит в создании способа увеличения длительности цикла работы пастеризатора с минимизацией роста энергопотребления. Еще одной задачей изобретения является создание способа увеличения длительности цикла работы пастеризатора без дорогостоящих капиталовложений. Еще одна задача изобретения заключается в том, чтобы способ мог быть без труда осуществлен на существующих пастеризаторах. Сущность изобретения Эти и другие задачи изобретения решаются в способе типа, описанного во введении, тем, что во время нормального цикла работы часть продукта, который проходит позади регенеративной секции, направляют мимо регенеративной секции, при этом с регулярными интервалами и в течение заданного периода времени часть продукта, который проходит перед регенеративной секцией, пропускают мимо регенеративной секции, и весь продукт дальше по ходу потока проходит через регенеративную секцию в течение заданного периода времени. Предпочтительные варианты осуществления настоящего изобретения изложены в зависимых пунктах формулы изобретения. Краткое описание чертежей Ниже описывается предпочтительный вариант выполнения настоящего изобретения со ссылкой на сопровождающие чертежи, на которых фиг. 1 - блок-схема способа по изобретению; фиг. 2 - температурная кривая для пастеризатора, в соответствии со способом по изобретению, во время нормального цикла работы; и фиг. 3 - температурная кривая для пастеризатора, в соответствии со способом по изобретению, во время повышения температуры в задней по ходу потока части регенеративной секции. Предпочтительный вариант выполнения На фиг. 1 представлена блок-схема работы пастеризатора 1 для осуществления способа по изобретению. Пастеризатор 1 состоит из пластинчатого теплообменника с несколькими секциями. Продукт, который состоит из молока, через уравнительный резервуар 2 и циркуляционный насос 3 поступает в пастеризатор 1 по трубопроводу 4. Трубопровод 4 ведет во вторую секцию пастеризатора 1,которая представляет собой регенеративную секцию 5. Трубопровод 4 также ведет к вентилю 6. Вентиль 6 представляет собой общеупотребительный регулировочный клапан. Выходящий из регенеративной секции 5 пастеризатора 1 трубопровод 7 соединен с третьей секцией пастеризатора, которая представляет собой нагревательную секцию 8. Отходящий от вентиля 6 трубопровод 9 также соединен с нагревательной секцией 8. Нагревательная секция 8 также соединена с устройством 10 для снабжения нагревательной секции 8 горячей водой. Из нагревательной секции 8 продукт пропускают по трубопроводу 11 в участок выдержки 12. Участок выдержки 12 образован петлеобразной трубой или, альтернативно, трубопроводом заданной длины. От участка выдержки 12 отходит трубопровод 13, который продолжается одной ветвью к регенеративной секции 5, а другой ветвью - к вентилю 14. Вентиль 14 представляет собой общеупотребительный регулировочный клапан. Из задней (дальней по ходу потока) части регенеративной секции 5 трубопровод 15 ведет к первой секции пастеризатора 1, которая представляет собой охлаждающую секцию 16. Трубопровод 17 от вентиля 14 также ведет к охлаждающей секции 16. Охлаждающая секция 16 также соединена с устройством 18 для снабжения охлаждающей секции 16 ледяной водой. Продукт выходит из охлаждающей секции 16 и пастеризатора 1 по трубопроводу 19. При нормальном режиме работы в пастеризаторе 1 холодный продукт пропускают в регенеративную секцию 5 пастеризатора 1 через трубопровод 4. Вентиль 6 во время нормального режима работы закрыт, так что весь продукт проходит через переднюю (ближнюю по ходу потока) часть регенеративной секции 5. Продукт, поступающий в регенеративную секцию 5, имеет температуру около 4 С и нагревается в регенеративной секции 5 приблизительно до 40 С уже нагретым продуктом, который проходит через заднюю (дальнюю по ходу потока) часть регенеративной секции 5. В нагревательной секции 8 продукт дополнительно нагревается с помощью горячей воды до температуры 72-75 С. Нагретый продукт направляют в участок выдержки 12 и выдерживают в нем в течение периода времени 15 с. При нормальном режиме работы вентиль 14 открыт и регулирует поток так, что приблизительно 45% всего количества продукта не проходит через регенеративную секцию 5. Соответственно, в заднюю часть регенеративной секции 5 поступает приблизительно 55% потока продукта. В точке 20, где сходятся трубопроводы 15 и 17, встречаются два потока, которые смешиваются между собой. Продукт в трубопроводе 17 находится при температуре приблизительно 75 С, и продукт в трубопроводе 15 после прохождения через регенеративную секцию 5 охлажден поступающим холодным продуктом до температуры приблизительно 4 С. Объединенный продукт имеет температуру приблизительно 35 С. Разделение потока продукта осуществляется на основе желательной температуры пастеризации и желательной температуры продукта, который покидает пастеризатор 1. Если желательна более высокая температура пастеризации, то сокращают долю потока продукта, которую пропускают мимо задней части регенеративной секции 5. Если желательна более высокая температура продукта, выходящего из пастеризатора 1, то увеличивают долю потока продукта, который пропускают мимо задней части регенеративной секции 5. Если продукт, то есть молоко, должен быть использован немедленно для производства сыра, его пропускают через охлаждающую секцию 16 пастеризатора 1 без охлаждения. Если продукт должен быть отправлен на хранение или использован в качестве молока для потребителя, его охлаждают в охлаждающей секции 16 с помощью ледяной воды до температуры приблизительно 4 С. После этого продукт выходит из пастеризатора 1 по трубопроводу 19. Фиг. 2 показывает температурные кривые для продукта в пределах пастеризатора 1 по изобретению при нормальном режиме работы. Температура в передней части регенеративной секции 5 показана в интервале А. Температура в нагревательной секции 8 показана в интервале В, а температура в задней части регенеративной секции 5 показана в интервале С. Интервал D на диаграмме фиг. 2 составляет ту часть задней по ходу потока части регенеративной секции 5, в которой поддерживают температуру 35-50 С. При этой температуре определенные бактерии,такие как Streptococcus thermophilus, растут и могут образовывать биопленку в пастеризаторе 1, тем са-2 020757 мым ограничивая продолжительность цикла работы пастеризатора 1. В соответствии со способом по изобретению повышают температуру в этой области задней части регенеративной секции 5, в которой образуется биопленка. Температуру повышают с регулярными интервалами и в течение заданного периода времени. Период времени определяется желательной целевой температурой. Экспериментами было продемонстрировано, что повышение температуры до уровня более 50 С в течение 10 мин, регулярно повторяющееся с интервалом 60 мин, достаточно для предотвращения роста бактерий и образования биопленки. Дополнительным повышением температуры можно сократить указанный период времени, например, при повышении температуры до 70-75 С период повышения температуры может быть уменьшен до 1-2 мин. Повышение температуры в задней части регенеративной секции 5 осуществляют путем открывания вентиля 6 так, чтобы приблизительно 45% потока продукта не проходили через переднюю часть регенеративной секции 5. Эти 45% потока продукта имеют температуру приблизительно 4 С. Приблизительно 55% потока продукта, которые проходят через переднюю часть регенеративной секции 5, нагреваются до температуры приблизительно 72 С. Распределение потока продукта осуществляют на основе желательной температуры пастеризации и желательной температуры продукта, который выходит из пастеризатора 1. Если желательна более высокая температура пастеризации, сокращают долю потока продукта, которую пропускают мимо передней части регенеративной секции 5. Если желательна более высокая температура продукта, выходящего из пастеризатора 1, то увеличивают долю потока продукта, которую пропускают мимо передней части регенеративной секции 5. В точке 21, где сходятся трубопроводы 7 и 9, два потока снова смешиваются друг с другом. Объединенный продукт имеет температуру приблизительно 41 С. В нагревательной секции 8 продукт дополнительно нагревают с помощью горячей воды до температуры 72-75 С. Нагретый продукт направляют в участок выдержки 12 и оставляют выдерживаться в участке выдержки в течение периода времени 15 с. В течение периода времени, когда температура в задней части регенеративной секции 5 повышается, вентиль 14 держат закрытым. Тогда весь поток продукта в целом, при температуре приблизительно 72 С, будет проходить через заднюю часть регенеративной секции 5 и, поскольку поток в передней части регенеративной секции сокращен на 45%, будет происходить другое охлаждение продукта до температуры приблизительно 35 С, которая является желательной. Если продукт, то есть молоко, подлежит немедленному использованию для производства сыра, он проходит охлаждающую секцию 16 в пастеризаторе 1 без охлаждения. Если продукт должен быть отправлен на хранение или использован в качестве молока для потребителя, в охлаждающую секцию 16 подают ледяную воду и продукт охлаждают до температуры приблизительно 4 С. После этого продукт выходит из пастеризатора 1 по трубопроводу 19. На фиг. 3 показаны температурные кривые для продукта в пределах пастеризатора 1 при повышении температуры по изобретению, которое должно происходить с регулярными интервалами и в течение заданного периода времени. Температура в передней части регенеративной секции 5 показана в интервале A. Температура в нагревательной секции 8 показана в интервале B, и температура в задней части регенеративной секции 5 показана в интервале С. Здесь временное повышение температуры устанавливает температурный диапазон 35-50 С в другой области задней части регенеративной секции 5, предотвращая накопление биопленки в любой области задней части регенеративной секции 5. Способ может быть простым и экономичным путем осуществлен в уже существующих пастеризаторах 1. Для его осуществления требуется только обеспечение дополнительного клапана 6 у передней части регенеративной секции 5. Другие детали, необходимые для осуществления способа по изобретению, обычно уже имеются в пастеризаторе 1. Также потребуется определенное перепрограммирование управляющей программы для пастеризатора 1. Как понятно из вышеприведенного описания, настоящее изобретение предлагает способ увеличения длительности цикла работы пастеризатора. Благодаря данному способу, с минимальным увеличением энергопотребления и без дорогостоящих капиталовложений можно увеличить продолжительность цикла работы пастеризатора по меньшей мере до 20 ч. Кроме того, способ может быть использован на существующих пастеризаторах простым и экономичным образом. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ увеличения длительности цикла работы пастеризатора (1), содержащего пластинчатый теплообменник с несколькими секциями, из которых по меньшей мере одна секция представляет собой регенеративную секцию (5), включающий стадию, на которой температуру в задней части регенеративной секции (5) повышают до температуры выше 50 С в течение заданного периода времени и с регулярными интервалами, отличающийся тем, что во время нормальной работы часть продукта, проходящего позади регенеративной секции (5), направляют мимо регенеративной секции (5), а также с регулярными интервалами и в течение заданного периода времени часть продукта, проходящего перед регенеративной секцией (5), пропускают мимо регенеративной секции (5); при этом весь продукт дальше по потоку про-3 020757 ходит через регенеративную секцию (5) в течение заданного периода времени. 2. Способ по п.1, отличающийся тем, что указанная часть продукта, направляемая мимо регенеративной секции, составляет приблизительно 45% от общего потока продукта при температуре пастеризации 72 С и конечной температуре продукта 35 С. 3. Способ по п.2, отличающийся тем, что указанная часть потока продукта, направляемая мимо регенеративной секции, составляет менее 45% при температуре пастеризации выше 72 С. 4. Способ по п.2, отличающийся тем, что указанная часть потока продукта, направляемая мимо регенеративной секции, составляет более 45% при конечной температуре продукта выше 35 С. 5. Способ по п.1, отличающийся тем, что при повышении температуры приблизительно до 50-55 С указанный период времени составляет 10 мин, при этом повышение температуры повторяют с интервалом 60 мин. 6. Способ по п.1, отличающийся тем, что при повышении температуры приблизительно до 70-75 С указанный период времени составляет 1-2 мин.

МПК / Метки

МПК: A23L 3/20, A23C 3/033, F28F 13/00

Метки: пастеризатора, цикла, длительности, увеличения, работы, способ

Код ссылки

<a href="https://eas.patents.su/6-20757-sposob-uvelicheniya-dlitelnosti-cikla-raboty-pasterizatora.html" rel="bookmark" title="База патентов Евразийского Союза">Способ увеличения длительности цикла работы пастеризатора</a>

Предыдущий патент: Новые формы полициклического соединения

Следующий патент: 5-амино-4-гидроксипентоиламиды

Случайный патент: Способ получения мочевины