Способ соединения высокотемпературной пайкой крепежной панели теплообменника с крышкой канала теплообменника и теплообменник, изготавливаемый таким способом

Формула / Реферат

1. Теплообменник, содержащий

теплообменные трубки для протекания теплоносителя, открытые на обоих концах;

крепежную панель, в которую вставлены оба конца каждой из теплообменных трубок; и

крышки каналов, соединенные высокотемпературной пайкой с крепежной панелью и закрывающие оба конца теплообменных трубок, формируя, тем самым, параллельные каналы; причем

в крепежной панели (10) выполнены упругие выступы (11) для формирования соединения защелкиванием, причем один конец крышки (20) канала имеет L-образную форму для вхождения в плотный контакт с крепежной панелью (10) путем соединения защелкиванием с упругим выступом (11), а другой конец крышки (20) канала имеет ступенчатый участок (21), при этом конец указанного ступенчатого участка прижат к упругому выступу (11), а основание (21а) ступенчатого участка (21) находится в плотном контакте с крепежной панелью (10).

2. Способ соединения высокотемпературной пайкой крепежной панели теплообменника с крышкой канала теплообменника, осуществляемый в теплообменнике, содержащем теплообменные трубки для протекания теплоносителя, открытые на обоих концах; крепежную панель, в которую вставлены оба конца каждой из теплообменных трубок; и крышки каналов, соединенные высокотемпературной пайкой с крепежной панелью и закрывающие оба конца теплообменных трубок, формируя, тем самым, параллельные каналы, в соответствии с которым

берут крепежную панель (10), в которой выполнены упругие выступы (11) для формирования соединения защелкиванием;

берут крышку (20) канала, один конец (22) которой имеет L-образную форму для соединения защелкиванием с упругим выступом (11), а другой конец имеет ступенчатый участок (21);

вставляют ступенчатый участок (21) крышки (20) канала в упругий выступ (11) так, что конец (21b) ступенчатого участка (21) входит в контакт с концом упругого выступа (11);

прижимают конец (22) крышки (20) канала, имеющий L-образную форму, к упругому выступу (11) крепежной платы (10) так, что указанный конец (22) соединяется защелкиванием с упругим выступом (11), и, таким образом, входит в плотный контакт с крепежной панелью (10), а упругий выступ (11), таким образом, прижимается к концу (21b) ступенчатого участка (21), обеспечивая плотный контакт конца (21а) ступенчатого участка (21) с крепежной панелью (10);

припаивают крепежную панель (10) к крышке (20) канала посредством высокотемпературной пайки.

Текст

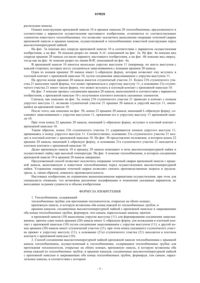

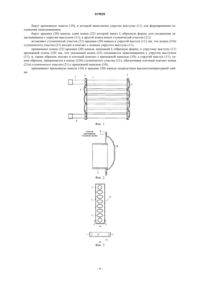

СПОСОБ СОЕДИНЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКОЙ КРЕПЕЖНОЙ ПАНЕЛИ ТЕПЛООБМЕННИКА С КРЫШКОЙ КАНАЛА ТЕПЛООБМЕННИКА И ТЕПЛООБМЕННИК, ИЗГОТАВЛИВАЕМЫЙ ТАКИМ СПОСОБОМ Изобретение относится к способу соединения крепежной панели теплообменника с крышкой канала теплообменника и к теплообменнику, изготавливаемому таким способом. Указанный способ предусматривает выполнение следующих этапов: берут крепежную пластину (10), имеющую упругие выступы (11) для соединения защелкиванием; берут крышку (20) канала, один конец которой имеет L-образную форму для соединения защелкиванием с упругим выступом (11), а другой конец имеет ступенчатый участок (21); вставляют ступенчатый участок (21) крышки (20) канала в упругий выступ (11) так, что конец (21b) ступенчатого участка входит в контакт с концом упругого выступа (11); прижимают конец 22 крышки 20 канала, имеющий L-образную форму, к упругому выступу 11 крепежной платы 10 так, что указанный конец 22 соединяется защелкиванием с упругим выступом 11, и, таким образом, входит в плотный контакт с крепежной панелью 10, а упругий выступ 11, таким образом, прижимается к концу 21b ступенчатого участка 21, обеспечивая плотный контакт конца 21 а ступенчатого участка 21 с крепежной панелью 10; припаивают крепежную панель 10 к крышке 20 канала посредством высокотемпературной пайки. Благодаря предложенному способу появляется возможность исключить этап точечной сварки, осуществляемой в известных теплообменниках перед припаиванием крепежной пластины к крышке канала, что, в свою очередь, позволяет уменьшить производственные издержки и трудозатраты, а также повысить производительность. Ким ун Мо, Чхои ун Сик (KR) Осипов К.В., Харин А.В. (RU) Область техники Изобретение относится к способу соединения высокотемпературной пайкой крепежной панели теплообменника с крышкой канала теплообменника и к теплообменнику, изготавливаемому таким способом. В частности, настоящее изобретение относится к способу соединения высокотемпературной пайкой крепежной панели теплообменника с крышкой канала теплообменника, позволяющему упростить выполнение высокотемпературной пайки, осуществляемой для соединения крышки канала, предназначенной для закрытия конца теплообменной трубки, с крепежной пластиной теплообменника, а также к теплообменнику, изготавливаемому таким способом. Уровень техники Типичными примерами нагревательных устройств, нагревающих теплоноситель, протекающий по теплообменной трубке, посредством горелки в камере сгорания, являются котел и водонагреватель. Котлы, установленные в жилых домах, общественных зданиях и подобных строениях, используются для получения отопительной и горячей воды, а водонагреватели могут быстро нагревать холодную воду до предварительно заданной температуры, что позволяет пользователю без труда получать горячую воду. Большинство таких нагревательных устройств как котлы и водонагреватели, представляют собой системы, которые посредством горелки сжигают жидкое или газообразное топливо, нагревают воду, используя теплоту сгорания, получаемую в процессе горения топлива, и подают нагретую воду (горячую воду) потребителю. Нагревательное устройство содержит теплообменник, предназначенный для передачи теплоты сгорания, поступающей от горелки, к теплоносителю, протекающему по теплообменной трубке. На фиг. 1 в разрезе схематически изображен теплообменник известной конструкции. Теплообменник содержит теплообменную трубку 1, крепежные панели 2 и 3, крышки 4 и 5 каналов,патрубок 6 подвода теплоносителя и патрубок 7 отвода теплоносителя. Теплообменная трубка 1 имеет круглое поперечное сечение с открытыми концами. Несколько теплообменных трубок 1 расположены друг над другом в продольном направлении. В крепежных панелях 2 и 3 имеются отверстия для трубок, расположенные вдоль панелей с одинаковым интервалом, причем оба конца каждой теплообменной трубки вставлены в соответствующие отверстия для трубки. Крышки 4 и 5 канала присоединяют, соответственно, к крепежным панелям 2 и 3, и, закрывая оба открытых конца теплообменных трубок 11, образуют параллельные каналы. Нижние участки крышек 4 и 5 каналов соединены с патрубком 6 подвода теплоносителя, а их верхние участки соединены с патрубком 7 отвода теплоносителя. Крышки 4 и 5 каналов обычно соединяют с крепежными панелями 2 и 3 высокотемпературной пайкой, например пайкосваркой. Высокотемпературная пайка представляет собой процесс соединения элементов, при котором два основных соединяемых металла, приводят в плотный контакт друг с другом, нагревают до температуры 500 С или выше и осуществляют соединение этих металлов, вводя в пространство между ними металл припоя. Высокотемпературная пайка получила широкое распространение благодаря таким преимуществам, как высокая прочность получаемого соединения, точность соединения и возможность простыми средствами осуществить автоматизацию процесса пайки. Если контакт двух основных металлов при высокотемпературной пайке оказывается недостаточно плотным, указанные металлы не соединяются, или соединяются лишь частично. Поэтому при высокотемпературной пайке исключительно важно обеспечить плотный контакт двух соединяемых основных металлов друг с другом. На фиг. 2 показан известный способ, используемый для получения достаточного плотного контакта крепежной панели 2 и крышки 4 канала друг с другом перед выполнением высокотемпературной пайки. Крышку 4 канала накладывают на крепежную панель 2, после чего обеспечивают плотный контакт крепежной панели 2 и крышки 4, выполняя точечную сварку в предварительно заданных точках зоны стыка указанных элементов. После этого выполняют высокотемпературную пайку в печи для высокотемпературной пайки. Однако данный способ имеет недостаток, связанный с увеличением производственных затрат и трудозатрат, вызванных необходимостью выполнения перед высокотемпературной пайкой дополнительной операции точечной сварки. Раскрытие изобретения Задача изобретения Задача изобретения заключается в том, чтобы предложить способ соединения высокотемпературной пайкой крепежной панели теплообменника с крышкой канала теплообменника, позволяющий уменьшить производственные затраты и затраты рабочей силы за счет исключения операции точечной сварки, выполняемой для соединения крепежной панели с крышкой канала перед высокотемпературной пайкой в теплообменнике известной конструкции. Дополнительная задача изобретения заключается в том, чтобы предложить теплообменник, изготавливаемый таким способом. Решение поставленной задачи Теплообменник, предложенный в соответствии с вариантом настоящего изобретения содержит: теплообменные трубки для протекания теплоносителя, открытые на обоих концах; крепежную панель, в которую вставлены оба конца каждой из теплообменных трубок; и крышки каналов, соединенные высокотемпературной пайкой с крепежной панелью и закрывающие оба конца теплообменных трубок, формируя, тем самым, параллельные каналы; причем в крепежной панели выполнено несколько упругих выступов для формирования соединения защелкиванием, причем один конец крышки канала имеет L-образную форму для вхождения в плотный контакт с крепежной панелью путем соединения защелкиванием с упругим выступом, а другой конец крышки канала имеет ступенчатый участок, при этом конец указанного ступенчатого участка прижат к упругому выступу, а основание ступенчатого участка находится в плотном контакте с крепежной панелью. Согласно другому примеру реализации настоящего изобретения предложен способ соединения высокотемпературной пайкой крепежной панели теплообменника с крышкой канала теплообменника, осуществляемый в теплообменнике, содержащем: теплообменные трубки для протекания теплоносителя,открытые на обоих концах; крепежную панель, в которую вставлены оба конца каждой из теплообменных трубок; крышки каналов, соединенные высокотемпературной пайкой с крепежной панелью и закрывающие оба конца теплообменных трубок, формируя, тем самым, параллельные каналы, в соответствии с которым: берут крепежную панель, в которой выполнены упругие выступы для формирования соединения защелкиванием; берут крышку канала, один конец которой имеет L-образную форму для соединения защелкиванием с упругим выступом, а другой конец имеет ступенчатый участок; вставляют ступенчатый участок крышки канала в упругий выступ так, что конец ступенчатого участка входит в контакт с концом упругого выступа; прижимают конец крышки канала, имеющий L-образную форму, к упругому выступу крепежной платы так, что указанный конец соединяется защелкиванием с упругим выступом, и, таким образом, входит в плотный контакт с крепежной панелью, а упругий выступ, таким образом, прижимается к концу ступенчатого участка, обеспечивая плотный контакт конца ступенчатого участка с крепежной панелью; припаивают крепежную панель к крышке канала посредством высокотемпературной пайки. Технический результат Настоящее изобретение, описанное на примерах вариантов его осуществления, позволяет исключить операцию точечной сварки, осуществляемую в известных теплообменниках перед припаиванием крепежной пластины к крышке канала, что, в свою очередь, позволяет уменьшить производственные издержки и трудозатраты, а также повысить производительность. Краткое описание чертежей На фиг. 1 в разрезе схематически показан известный теплообменник. На фиг. 2 показан известный способ, в соответствии с которым перед выполнением высокотемпературной пайки, крепежную панель и крышку канала приводят в плотный контакт друг с другом. На фиг. 3 а показан вид спереди крепежной панели в соответствии с вариантом изобретения, а на фиг. 3b показан разрез по линии А-А', показанной на фиг. 3 а. На фиг. 4 а показан вид спереди крышки канала в соответствии с вариантом изобретения, на фиг. 4b показан вид сверху, а на фиг. 4 С - разрез по линии В-В', показанной на фиг. 4 а. На фиг. 5 показано положение, при котором крышка 20 канала введена в плотный контакт с крепежной панелью 10, в соответствии с изобретением. На фиг. 6 показано положение, при котором соединение крепежной панели 10 и крышки 20 канала,выполненное в соответствии с вариантом изобретения, завершено. Номера позиций, используемые для обозначения основных элементов 10 - крепежная панель; 11 - упругий выступ; 20 - крышка канала; 21 - ступенчатый участок; 21 а - основание; 21b - конец; 22 - L-образный конец. Осуществление изобретения Ниже настоящее изобретение описано более подробно на примерах предпочтительных вариантов его осуществления и со ссылками на прилагаемые чертежи. Следует отметить, что одинаковые элементы на чертежах обозначены, по существу, одинаковыми номерами позиций, даже если они представлены на различных чертежах. Конструкция теплообменника, предложенного в соответствии с вариантом осуществления изобретения, в основном совпадает с конструкцией известного теплообменника, показанного на фиг. 1. Таким образом, теплообменник, предложенный в соответствии с вариантом изобретения, содержит несколько теплообменных трубок, оба конца которых открыты и по которым протекает теплоноситель; крепежную панель, в которую вставлены оба конца теплообменных трубок; и крышки каналов, соединенные с крепежной панелью так, что закрывают теплообменные трубки с обоих концов и образуют тем самым па-2 019828 раллельные каналы. Однако конструкции крепежной панели 10 и крышек каналов 20 теплообменника, предложенного в соответствии с вариантом осуществления настоящего изобретения, отличаются от соответствующих элементов известного теплообменника, что позволяет исключить выполнение операции точечной сварки крепежной панели и крышек каналов, осуществляемой в теплообменнике известной конструкции перед высокотемпературной пайкой. На фиг. 3 а показан вид спереди крепежной панели 10 в соответствии с вариантом осуществления изобретения, а на фиг. 3b показан разрез по линии А-А', показанной на фиг. 3 а. На фиг. 4 а показан вид спереди крышки 20 канала согласно варианту настоящего изобретения, а на фиг. 4b показан вид сверху,тогда как на фиг. 4 с показан разрез по линии В-В', показанной на фиг. 4 а. В крепежной панели 10 имеется несколько упругих выступов 11 (например, по шесть выступов с каждой стороны), которые могут соединяться защелкиванием с концами крышки 20 канала. Один из концов крышки 20 канала имеет L-образную форму, которая позволяет ему вступать в плотный контакт с крепежной панелью 10, путем соединения защелкиванием с упругим выступом 11. На другом конце крышки 20 канала имеется ступенчатый участок 21. Конец 21b ступенчатого участка 21 выполнен такой формы, что может прижиматься к упругому выступу 11, а основание 21 а ступенчатого участка 21 имеет такую форму, что может вступать в плотный контакт с крепежной панелью 10. На фиг. 5 показан процесс соединения крышки 20 канала, выполненной в соответствии с вариантом изобретения, с крепежной панелью 10 с получением плотного контакта указанных элементов. Сначала, как показано на фиг. 5 а, конец 21b ступенчатого участка 21 приводят в контакт с концом упругого выступа 11, вставляя ступенчатый участок 21 крышки 20 канала в упругий выступ 11, имеющийся на крепежной панели 10. После этого, как показано на фиг. 5b, конец 22 крышки 20 канала, имеющий L-образную форму, соединяют защелкиванием с упругим выступом 11, прижимая его к упругому выступу 11 крепежной панели 10. При этом конец 22 крышки 20 канала, имеющий L-образную форму, вступает в плотный контакт с крепежной панелью 10. Таким образом, конец 21b ступенчатого участка 21 удерживается концом упругого выступа 11,прижимаясь к концу упругого выступа 11. Соответственно, основание 21 а ступенчатого участка 21 входит в плотный контакт с крепежной панелью 10. На фиг. 5b представлено положение, в котором конец 22 крышки 20 канала, имеющий L-образную форму, и основание 21 а ступенчатого участка 21 находятся в плотном контакте с крепежной панелью 10. Далее крепежную панель 10 и крышку 20 канала помещают в печь высокотемпературной пайки и осуществляют пайку при высокой температуре. На фиг. 6 показан теплообменник, в котором соединение крепежной панели 10 и крышки 20 канала завершено. Предложенный способ позволяет исключить операцию точечной сварки крепежной панели с крышкой канала, выполняемую в известном теплообменнике перед осуществлением высокотемпературной пайки. Устранение операции точечной сварки позволяет снизить производственные затраты и трудозатраты, и, таким образом, повысить производительность. Настоящее изобретение не ограничено вышеописанными вариантами осуществления, при этом для специалиста очевидно, что возможны различные модификации и изменения указанных вариантов, не выходящие за рамки сущности и объема изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Теплообменник, содержащий теплообменные трубки для протекания теплоносителя, открытые на обоих концах; крепежную панель, в которую вставлены оба конца каждой из теплообменных трубок; и крышки каналов, соединенные высокотемпературной пайкой с крепежной панелью и закрывающие оба конца теплообменных трубок, формируя, тем самым, параллельные каналы; причем в крепежной панели (10) выполнены упругие выступы (11) для формирования соединения защелкиванием, причем один конец крышки (20) канала имеет L-образную форму для вхождения в плотный контакт с крепежной панелью (10) путем соединения защелкиванием с упругим выступом (11), а другой конец крышки (20) канала имеет ступенчатый участок (21), при этом конец указанного ступенчатого участка прижат к упругому выступу (11), а основание (21 а) ступенчатого участка (21) находится в плотном контакте с крепежной панелью (10). 2. Способ соединения высокотемпературной пайкой крепежной панели теплообменника с крышкой канала теплообменника, осуществляемый в теплообменнике, содержащем теплообменные трубки для протекания теплоносителя, открытые на обоих концах; крепежную панель, в которую вставлены оба конца каждой из теплообменных трубок; и крышки каналов, соединенные высокотемпературной пайкой с крепежной панелью и закрывающие оба конца теплообменных трубок, формируя, тем самым, параллельные каналы, в соответствии с которым берут крепежную панель (10), в которой выполнены упругие выступы (11) для формирования соединения защелкиванием; берут крышку (20) канала, один конец (22) которой имеет L-образную форму для соединения защелкиванием с упругим выступом (11), а другой конец имеет ступенчатый участок (21); вставляют ступенчатый участок (21) крышки (20) канала в упругий выступ (11) так, что конец (21b) ступенчатого участка (21) входит в контакт с концом упругого выступа (11); прижимают конец (22) крышки (20) канала, имеющий L-образную форму, к упругому выступу (11) крепежной платы (10) так, что указанный конец (22) соединяется защелкиванием с упругим выступом(11), и, таким образом, входит в плотный контакт с крепежной панелью (10), а упругий выступ (11), таким образом, прижимается к концу (21b) ступенчатого участка (21), обеспечивая плотный контакт конца(21 а) ступенчатого участка (21) с крепежной панелью (10); припаивают крепежную панель (10) к крышке (20) канала посредством высокотемпературной пайки.

МПК / Метки

МПК: F28F 9/02, F28F 9/26, B23K 1/00

Метки: теплообменник, способом, крышкой, канала, пайкой, соединения, таким, панели, способ, изготавливаемый, теплообменника, крепежной, высокотемпературной

Код ссылки

<a href="https://eas.patents.su/6-19828-sposob-soedineniya-vysokotemperaturnojj-pajjkojj-krepezhnojj-paneli-teploobmennika-s-kryshkojj-kanala-teploobmennika-i-teploobmennik-izgotavlivaemyjj-takim-sposobom.html" rel="bookmark" title="База патентов Евразийского Союза">Способ соединения высокотемпературной пайкой крепежной панели теплообменника с крышкой канала теплообменника и теплообменник, изготавливаемый таким способом</a>

Предыдущий патент: Способ оптимизации фазы полоскания в стиральной машине, а также стиральная машина для осуществления способа

Следующий патент: Система мобильной связи, устройство базовой станции и устройство мобильной станции

Случайный патент: Способ и устройство для сжатия дисперсной системы при жидкостной экстракции