Эффективный способ получения эпоксидов путем окисления олефинов в гомогенной газовой фазе

Формула / Реферат

1. Способ получения эпоксидов путем окисления олефинов гомогенной реакцией в газовой фазе, при осуществлении которого подаваемый газом-носителем олефин подвергают в проточном реакторе без применения катализатора взаимодействию с газовой смесью из озона и NO2 и/или NO в качестве окислителя, смешивая при этом озон и NO2 и/или NO в расположенной перед проточным реактором смесительной камере, отличающийся тем, что олефин подвергают взаимодействию с газовой смесью окислителя в реакционной зоне проточного реактора при температуре реакции от 150 до 450°C и при давлении от 250 мбар до 10 бар, при этом поток олефинсодержащего газа-носителя нагревают в подогревательной зоне проточного реактора до температуры в пределах от 250 до 650°C, газовую смесь окислителя из смесительной камеры, имеющую окружающую температуру, в турбулентном режиме примешивают к олефину в реакционной зоне проточного реактора, в результате чего при таком примешивании достигается температура реакции, а соотношение между потоком олефинсодержащего газа-носителя и газовым потоком окислителя устанавливают на значение в пределах от 5:1 до 1:1.

2. Способ по п.1, отличающийся тем, что взаимодействие олефина с газовой смесью окислителя проводят в проточном реакторе при давлении в пределах от 500 до 2000 мбар, предпочтительно при давлении свыше 1000 мбар, особенно предпочтительно при атмосферном давлении.

3. Способ по п.1 или 2, отличающийся тем, что поток олефинсодержащего газа-носителя предварительно нагревают в подогревательной зоне проточного реактора до температуры в пределах от 400 до 550°C.

4. Способ по одному из пп.1-3, отличающийся тем, что температура реакции в реакционной зоне проточного реактора составляет от 200 до 350°C.

5. Способ по одному из пп.1-4, отличающийся тем, что соотношение между потоком олефинсодержащего газа-носителя и газовым потоком окислителя устанавливают на значение в пределах от 4:1 до 2:1.

6. Способ по одному из пп.1-5, отличающийся тем, что в качестве газа-носителя для подачи олефина и для подачи газовой смеси окислителя используют инертный газ, кислород или воздух либо смеси указанных газов, предпочтительно азот.

7. Способ по одному из пп.1-6, отличающийся тем, что озон используют в виде его смеси с кислородом.

Текст

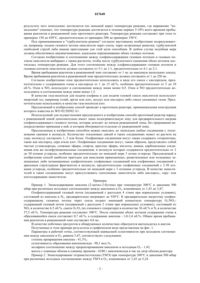

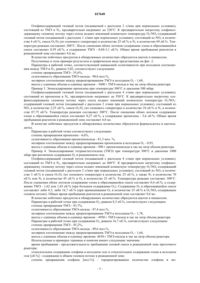

ЭФФЕКТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДОВ ПУТЕМ ОКИСЛЕНИЯ ОЛЕФИНОВ В ГОМОГЕННОЙ ГАЗОВОЙ ФАЗЕ В изобретении описан экономически эффективный одностадийный способ получения эпоксидов путем окисления олефинов гомогенной реакцией в газовой фазе, при осуществлении которого олефин подвергают в проточном реакторе без применения катализатора взаимодействию с газовой смесью из озона и NO2 и/или NO в качестве окислителя, смешивая при этом озон и NO2 и/илиNO в расположенной перед проточным реактором смесительной камере, и который отличается тем, что олефин подвергают взаимодействию с газовой смесью окислителя в реакционной зоне проточного реактора при температуре реакции от примерно 150 до примерно 450C и при давлении от 250 мбар до 10 бар, при этом поток олефинсодержащего газа-носителя нагревают в подогревательной зоне проточного реактора до температуры в пределах от 250 до 650C, газовую смесь окислителя из смесительной камеры, имеющую окружающую температуру, в турбулентном режиме примешивают к олефину в реакционной зоне проточного реактора, в результате чего при таком примешивании достигается температура реакции, а соотношение между потоком олефинсодержащего газа-носителя и газовым потоком окислителя устанавливают на значение в пределах от 5:1 до 1:1.(71)(73) Заявитель и патентовладелец: ЦИЛУМ БЕТАЙЛИГУНГСГЕЗЕЛЬШАФТ МБХ УНД КО. ПАТЕНТЕ II КГ (DE) 017649 Настоящее изобретение относится к экономически эффективному одностадийному способу получения эпоксидов путем окисления олефинов гомогенной реакцией в газовой фазе, при осуществлении которого олефин подвергают в проточном реакторе без применения катализатора взаимодействию с газовой смесью из озона и NO2 и/или NO в качестве окислителя, смешивая при этом озон и NO2 и/или NO в расположенной перед проточным реактором смесительной камере, и который отличается тем, что олефин подвергают взаимодействию с газовой смесью окислителя в реакционной зоне проточного реактора при температуре реакции от примерно 150 до примерно 450C и при давлении от 250 мбар до 10 бар, при этом поток олефинсодержащего газа-носителя нагревают в подогревательной зоне проточного реактора до температуры в пределах от 250 до 650C, газовую смесь окислителя из смесительной камеры, имеющую окружающую температуру, в турбулентном режиме примешивают к олефину в реакционной зоне проточного реактора, в результате чего при таком примешивании достигается температура реакции, а соотношение между потоком олефинсодержащего газа-носителя и газовым потоком окислителя устанавливают на значение в пределах от 5:1 до 1:1. Хорошо известно, что эпоксиды можно получать путем окисления олефинов гомогенной реакцией в газовой фазе с использованием газовой смеси из озона и NOx в качестве окислителя и с проведением реакции в мягких условиях без использования катализатора. Так, например, в представленных в WO 02/20502 A1 примерах описано окисление пропилена, транс-бутилена и изобутилена при давлении в пределах от 10 до 25 мбар и при температуре в пределах от 140 до 230C. Достигаемая при этом селективность образования эпоксида составляет от 68,9 до 96,9%. У Berndt Т. и Boge О. в Ind. Eng. Chem. Res., 44, 2005, cc. 645-650, описаны другие исследования по эпоксидированию пропилена и этилена в газовой фазе. Пропиленоксид и этиленоксид являются экономически важными эпоксидами, поскольку они представляют собой исходные материалы для получения различных полимеров (сложных полиэфиров, полиуретанов) или растворителей (гликолей). Результаты описанных в указанной публикации исследований свидетельствуют, с одной стороны, о том, что с увеличением давления с 25 до 50, до 100 и затем до 200 мбар (температура 300C) селективность образования пропиленоксида существенно снижается с 89,1 до 56,6% (см. с. 646, левая колонка, "Results and Discussion"). С другой стороны, по результатам таких исследований было установлено, что молярное соотношение между прореагировавшим пропиленом и исходным озоном (расходование озона [C3H6]/[O3]0) с увеличением давления реакции также ухудшается (см. с. 648, табл. 3). Однако для технической реализации эффективного промышленного процесса получения эпоксидов проведение реакции под давлением, которое существенно ниже нормального давления, неприемлемо,поскольку в этом случае требуется использовать насосное оборудование повышенной производительности, что увеличивает капитальные затраты и энергозатраты. Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать способ получения эпоксидов, который несмотря на проведение промышленного процесса при более высоком давлении обеспечивал бы селективность образования эпоксида не ниже 80% и который прежде всего позволял бы достичь молярного соотношения между прореагировавшим олефином и исходным озоном максимально близкого к 1 (т.е. достичь 100%-ного расходования озона), поскольку озон является дорогостоящим продуктом. Указанная задача решается с помощью способа, заявленного в п.1 формулы изобретения. Различные предпочтительные варианты осуществления изобретения представлены в зависимых пунктах формулы изобретения. При создании изобретения неожиданно было установлено, что при получении эпоксидов с соблюдением указанных в п.1 формулы изобретения условий, несмотря на проведение реакции при более высоком давлении, составляющем от 250 мбар до 10 бар, предпочтительно от 500 до 2000 мбар, особенно предпочтительно при давлении свыше 1000 мбар, наиболее предпочтительно при нормальном давлении,удается достичь молярное соотношение между прореагировавшим олефином и исходным озоном, которое практически равно 1, а в некоторых случаях даже превышает 1. Этот неожиданно установленный факт, согласно которому количество прореагировавшего олефина превышает количество исходно используемого озона, в настоящее время не имеет механистического объяснения. Помимо этого при получении эпоксидов с соблюдением указанных в п.1 формулы изобретения условий достигается также высокая селективность образования эпоксидов, превышающая 80%, а отчасти даже превышающая 90%. Согласно изобретению поток олефинсодержащего газа-носителя предварительно нагревают до температуры в пределах от 250 до 650C, которая выше собственно температуры реакции. Поток олефинсодержащего газа предпочтительно предварительно нагревать до температуры в пределах от 400 до 550C. Поток олефинсодержащего газа предварительно нагревают в подогревательной зоне проточного реактора. Газовый поток, содержащий озон и NO2 и/или NO и при определенных условиях газ-носитель и получаемый смешением этих компонентов в смесительной камере с комнатной температурой (18-25C), примешивают в турбулентном режиме к потоку олефинсодержащего газа в реакционной зоне проточного реактора (предпочтительно в точке, расположенной по ходу потока после начала реакционной зоны), в-1 017649 результате чего немедленно достигается (по меньшей мере) температура реакции, где выражение "немедленно" означает, что температура реакции достигается в течение первых 5-10% всего времени пребывания реагентов в реакционной зоне проточного реактора. Температура реакции составляет при этом от примерно 150 до 450C, предпочтительно от примерно 200 до примерно 350C. Под примешиванием в "турбулентном режиме" согласно настоящему изобретению подразумевается, например, подача газового потока окислителя через сопла, через встроенные решетки, турбулентной свободной струей либо иными пригодными для этой цели способами. В любом случае подобная мера должна обеспечивать квазимгновенное, идеальное перемешивание обоих газовых потоков. Согласно изобретению и соотношение между олефинсодержащим газовым потоком и газовым потоком окислителя выбирают с таким расчетом, чтобы после турбулентного смешения обоих потоков достигалась температура реакции. Для этого соотношение между олефинсодержащим газовым потоком и газовым потоком окислителя должно составлять от 5:1 до 1:1, предпочтительно от 4:1 до 2:1. Время пребывания реагентов в реакционной зоне составляет от 1 мс до максимум нескольких секунд. Время пребывания реагентов в реакционной зоне предпочтительно должно составлять от 1 до 250 мс. Согласно изобретению озон предпочтительно использовать в виде его смеси с кислородом, предпочтительно с содержанием озона в кислороде от 1 до 15 об.%, особенно предпочтительно от 5 до 10 об.%. Озон и NO2 используют в соотношении между ними менее 0,5. Озон и NO предпочтительно использовать в соотношении между ними менее 1,5. В качестве газа-носителя для подачи олефина и для подачи газовой смеси окислителя используют инертный газ, например гелий, аргон или азот, воздух или кислород либо смеси указанных газов. Предпочтительно использовать в качестве газа-носителя азот. Предлагаемый в изобретении способ проводят в проточном реакторе, принципиальная конструкция которого известна из WO 02/20502 А 1. Используемый для осуществления предлагаемого в изобретении способа проточный реактор наряду с реакционной зоной дополнительно имеет лишь подогревательную зону для предварительного нагрева олефинсодержащего газового потока, которая доходит до начала реакционной зоны, без прерывания непосредственно примыкая к ней, и которая обогревается отдельно от реакционной зоны. Предлагаемым в изобретении способом можно окислять до эпоксидов любые соединения с этиленовыми связями в молекуле. Количество этиленовых связей в таких соединениях может из расчета на одну молекулу составлять 1, 2 или более. Олефиновые соединения могут также содержать гетероатомы,такие как кислород, сера и/или азот. Олефиновые соединения могут, таким образом, представлять собой чистые углеводороды, сложные эфиры, спирты, простые эфиры, кислоты, амины, карбонильные соединения или же полифункциональные соединения, в молекуле которых содержится предпочтительно от 2 до 30 атомов углерода, особенно предпочтительно по меньшей мере 3 атома углерода. Предлагаемый в изобретении способ наиболее пригоден для окисления прямоцепных, разветвленных или кольцевых замещенных либо незамещенных алифатических олефиновых соединений или олефиновых соединений с арильным структурным фрагментом в молекуле, предпочтительно олефиновых соединений с 2-30 атомами углерода, особенно предпочтительно по меньшей мере с 3 атомами углерода. В качестве заместителей в таких соединениях могут присутствовать галогеновые заместители либо кислород-, серу- или азотсодержащие заместители. Примеры Пример 1. Эпоксидирование амилена (2-метил-2-бутена) при температуре 300C и давлении 500 мбар при различных исходных соотношениях между амиленом и O3, изменяемых от 1,43 до 3,47. Олефинсодержащий газовый поток (подаваемый с расходом 4 л/мин при нормальных условиях),состоящий из амилена и N2, предварительно нагревают до 550C. К предварительно нагретому олефинсодержащему газовому потоку через сопла подают имеющий комнатную температуру O3/NO3 содержащий газовый поток (подаваемый с расходом 2 л/мин при нормальных условиях), состоящий изNO2 в количестве 6,5 об.%, смеси O3/O2 (из озонового генератора) в количестве 36 об.% и N2 в количестве 57,5 об.%. Температура реакции составляет 300C. После смешения обоих потоков содержание озона в образовавшейся смеси составляет 0,7 об.%, а содержание амилена - 1,0-2,4 об.%. Общее время пребывания реагентов в реакционной зоне составляет 4,8 мс. В качестве побочных продуктов в обнаружимых количествах образуются ацетальдегид и ацетон. Полученные в этом примере результаты в графическом виде представлены на фиг. 1. Параметры в рабочей точке, соответствующей наивысшей селективности при исходном соотношении между амиленом и O3, равном 3,47, соответствуют следующим: степень превращения амилена - 41,3%,селективность образования амиленоксида - 90,1 мол.%,молярное соотношение между прореагировавшим амиленом и исходным O3 - 1,43,выход с единицы объема в единицу времени - 6240 г амиленоксида в час на литр объема реактора. Пример 2. Эпоксидирование тетраметилэтилена (ТМЭ) при температуре 200C и давлении 500 мбар при различных исходных соотношениях между ТМЭ и O3, изменяемых от 1,43 до 5,24.-2 017649 Олефинсодержащий газовый поток (подаваемый с расходом 2 л/мин при нормальных условиях),состоящий из ТМЭ и N2, предварительно нагревают до 320C. К предварительно нагретому олефинсодержащему газовому потоку через сопла подают имеющий комнатную температуру O3/NOx-содержащий газовый поток (подаваемый с расходом 1 л/мин при нормальных условиях), состоящий из NO2 в количестве 6 об.%, смеси O3/O2 (из озонового генератора) в количестве 25 об.% и N2 в количестве 69 об.%. Температура реакции составляет 200C. После смешения обоих потоков содержание озона в образовавшейся смеси составляет 0,59 об.%, а содержание ТМЭ - 0,84-3,1 об.%. Общее время пребывания реагентов в реакционной зоне составляет 9,6 мс. В качестве побочных продуктов в обнаружимых количествах образуются ацетон и пинаколон. Полученные в этом примере результаты в графическом виде представлены на фиг. 2. Параметры в рабочей точке, соответствующей наивысшей селективности при исходном соотношении между ТМЭ и O3, равном 3,02, соответствуют следующим: степень превращения ТМЭ - 55,6%,селективность образования ТМЭ-оксида - 90,8 мол.%,молярное соотношение между прореагировавшим ТМЭ и исходным O3 - 1,68,выход с единицы объема в единицу времени - 3600 г ТМЭ-оксида в час на литр объема реактора. Пример 3. Эпоксидирование пропилена при температуре 300C и давлении 500 мбар. Олефинсодержащий газовый поток (подаваемый с расходом 4 л/мин при нормальных условиях),состоящий из пропилена и N2, предварительно нагревают до 550C. К предварительно нагретому олефинсодержащему газовому потоку через сопла подают имеющий комнатную температуру O3/NOxсодержащий газовый поток (подаваемый с расходом 2 л/мин при нормальных условиях), состоящий изNO2 в количестве 2,25 об.%, смеси O3/O2 (из озонового генератора) в количестве 10 об.% и N2 в количестве 87,75 об.%. Температура реакции составляет 300C. После смешения обоих потоков содержание озона в образовавшейся смеси составляет 0,27 об.%, а содержание пропилена - 5,6 об.%. Общее время пребывания реагентов в реакционной зоне составляет 4,8 мс. В качестве побочных продуктов в обнаружимых количествах образуются формальдегид и ацетальдегид. Параметры в рабочей точке соответствуют следующим: степень превращения пропилена - 4,6%,селективность образования пропиленоксида - 81,3 мол. %,молярное соотношение между прореагировавшим пропиленом и исходным О 3 - 0,93,выход с единицы объема в единицу времени - 980 г пропиленоксида в час на литр объема реактора. Пример 4. Эпоксидирование тетраметилэтилена (ТМЭ) при температуре 300C и давлении 1000 мбар при различном содержании О 2 в реакционном газе. Олефинсодержащий газовый поток (подаваемый с расходом 4 л/мин при нормальных условиях),состоящий из ТМЭ и N2, предварительно нагревают до 460C. К предварительно нагретому олефинсодержащему газовому потоку через сопла подают имеющий комнатную температуру O3/NOx-содержащий газовый поток (подаваемый с расходом 2 л/мин при нормальных условиях), состоящий из NO2 в количестве 5 об.% и смеси O3/O2 (из озонового генератора) в количестве 25 об.%, а также N2 в количестве 70 об.% или N2 в количестве 45 об.% и O2 в количестве 25 об.%. Температура реакции составляет 300C. После смешения обоих потоков содержание озона в образовавшейся смеси составляет 0,4 об.%, а содержание ТМЭ - 1,62 или 1,43 об.% (при большем содержании O2). Содержание O2 в образовавшейся смеси составляет либо 8,3, либо 16,7 об.% (при примешивании O2 в количестве 25 об.% в O3/NOx-содержащем газовом потоке). Общее время пребывания реагентов в реакционной зоне составляет 9,6 мс. В качестве побочных продуктов в обнаружимых количествах образуются ацетон и пинаколон. Параметры в рабочей точке при содержании O2, равном 8,3 об.%, соответствуют следующим: степень превращения ТМЭ - 43,7%,селективность образования ТМЭ-оксида - 87,4 мол.%,молярное соотношение между прореагировавшим ТМЭ и исходным O3 - 1,78,выход с единицы объема в единицу времени - 4950 г ТМЭ-оксида в час на литр объема реактора. Параметры в рабочей точке при содержании O2, равном 16,7 об.%, соответствуют следующим: степень превращения ТМЭ - 45,2%,селективность образования ТМЭ-оксида - 89,6 мол.%,молярное соотношение между прореагировавшим ТМЭ и исходным O3 - 1,64,выход с единицы объема в единицу времени: 4650 г ТМЭ-оксида в час на литр объема реактора. Используемые в примерах термины и понятия имеют следующие значения: время пребывания - продолжительность пребывания газовой смеси в реакционной зоне проточного реактора; относительное содержание олефина в исходном газе и относительное содержание озона в исходном газе [об.%] - содержание в общем газовом потоке в реакционной зоне; степень превращения олефина [мол.%] - (прореагировавшее количество олефина в мо-3 017649 лях)/(исходное количество олефина в молях)100%; селективность образования эпоксида [мол.%] - (образовавшееся количество эпоксида в молях)/(прореагировавшее количество олефина в молях)100%; соотношение между прореагировавшим олефином и исходным O3 ([олефин]/[O3]0) - (прореагировавшее количество олефина в молях)/(исходное количество озона в молях). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения эпоксидов путем окисления олефинов гомогенной реакцией в газовой фазе,при осуществлении которого подаваемый газом-носителем олефин подвергают в проточном реакторе без применения катализатора взаимодействию с газовой смесью из озона и NO2 и/или NO в качестве окислителя, смешивая при этом озон и NO2 и/или NO в расположенной перед проточным реактором смесительной камере, отличающийся тем, что олефин подвергают взаимодействию с газовой смесью окислителя в реакционной зоне проточного реактора при температуре реакции от 150 до 450C и при давлении от 250 мбар до 10 бар, при этом поток олефинсодержащего газа-носителя нагревают в подогревательной зоне проточного реактора до температуры в пределах от 250 до 650C, газовую смесь окислителя из смесительной камеры, имеющую окружающую температуру, в турбулентном режиме примешивают к олефину в реакционной зоне проточного реактора, в результате чего при таком примешивании достигается температура реакции, а соотношение между потоком олефинсодержащего газа-носителя и газовым потоком окислителя устанавливают на значение в пределах от 5:1 до 1:1. 2. Способ по п.1, отличающийся тем, что взаимодействие олефина с газовой смесью окислителя проводят в проточном реакторе при давлении в пределах от 500 до 2000 мбар, предпочтительно при давлении свыше 1000 мбар, особенно предпочтительно при атмосферном давлении. 3. Способ по п.1 или 2, отличающийся тем, что поток олефинсодержащего газа-носителя предварительно нагревают в подогревательной зоне проточного реактора до температуры в пределах от 400 до 550C. 4. Способ по одному из пп.1-3, отличающийся тем, что температура реакции в реакционной зоне проточного реактора составляет от 200 до 350C. 5. Способ по одному из пп.1-4, отличающийся тем, что соотношение между потоком олефинсодержащего газа-носителя и газовым потоком окислителя устанавливают на значение в пределах от 4:1 до 2:1. 6. Способ по одному из пп.1-5, отличающийся тем, что в качестве газа-носителя для подачи олефина и для подачи газовой смеси окислителя используют инертный газ, кислород или воздух либо смеси указанных газов, предпочтительно азот. 7. Способ по одному из пп.1-6, отличающийся тем, что озон используют в виде его смеси с кислородом.

МПК / Метки

МПК: C07D 301/12

Метки: путем, фазе, олефинов, получения, эпоксидов, гомогенной, эффективный, окисления, способ, газовой

Код ссылки

<a href="https://eas.patents.su/6-17649-effektivnyjj-sposob-polucheniya-epoksidov-putem-okisleniya-olefinov-v-gomogennojj-gazovojj-faze.html" rel="bookmark" title="База патентов Евразийского Союза">Эффективный способ получения эпоксидов путем окисления олефинов в гомогенной газовой фазе</a>

Предыдущий патент: 1′,3′-двузамещенные-4-фенил-3,4,5,6-тетрагидро-2н,1′н-[1,4']бипиридинил-2′-оны

Следующий патент: Устройство для разделения ступеней конвертера

Случайный патент: Пуриновые соединения и их применение в качестве лигандов каннабиноидных рецепторов