Способ оптимизации перехода от одного сорта полимера к другому

Формула / Реферат

1. Способ снижения времени перехода и количества образующегося некондиционного полимера во время изменения технических условий при переходе от получения одного сорта гомо- или сополимера к другому в сдвоенном петлевом суспензионном реакторе с металлоценовой каталитической системой, где полимер получают из олефинового(ых) мономера(ов), причем способ включает стадии:

а) выбор n входных параметров, связанных с реакционными условиями;

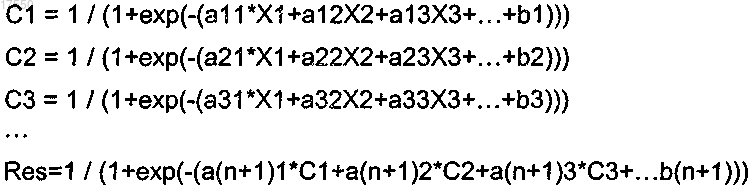

б) определение модели нейронной сети с ограничениями общей формы

где Xi представляют собой нормализованные по n входные параметры,

aij и bi представляют собой численные коэффициенты,

Ci представляют собой промежуточные функции и

Res представляет собой приведенное оценочное значение свойства получаемого полимера, соответствующее реакционным условиям, определенным n входными параметрами;

в) подбор (n+1)2aij и (n+1)bi параметров для сведения к минимуму ошибки Res при подходящих ограничениях, причем указанные ограничения наложены посредством равенств или неравенств, относящихся к любому из Xi, aij, bi, Ci, Res, или их сочетанию, или к любой из их частных производных любого порядка, где частные производные являются мерой изменения результата, полученного из уравнения, когда один и только один из параметров изменяется на бесконечно малую величину;

г) прогнозирование в реальном времени плотности и показателя текучести расплава полимера, выходящего из реактора, из изменения во времени n входных параметров в уравнениях стадии (б), включая динамические реакции на ступенчатое изменение для варьируемых входных условий;

д) вывод подходящих значений для любого сочетания двух входных параметров Xi и Xj при известности других (n-2) параметров и требуемых значений плотности и показателя расплава;

е) из заданной закономерности изменения во времени n входных параметров между условиями двух стационарных режимов, соответствующих двум типам технических условий продукта, расчет времени, за которое по меньшей мере одна техническая характеристика полимера становится отличной от технических условий продукта для полимера первого сорта, и времени, за которое последняя техническая характеристика полимера достигает соответствия техническим условиям продукта для второго сорта полимера;

ж) расчет времени производства некондиционного полимера путем вычисления разности между двумя временными интервалами, рассчитанными на стадии (е);

з) сведение к минимуму времени производства некондиционного полимера стадии (ж) путем модификации закономерности изменения во времени n входных параметров при условии технологических ограничений.

2. Способ по п.1, в котором мономер представляет собой этилен, а возможный сомономер представляет собой 1-гексен.

3. Способ по любому из предшествующих пунктов, в котором входными параметрами являются температура полимеризации, концентрация этилена, количество водорода и 1-гексена в подаче, объем выработки, концентрация твердых веществ и время пребывания.

4. Способ по любому из предшествующих пунктов, в котором ограничения представляют собой равенства или неравенства, относящиеся к любому из Xi, aij, bi, Ci, Res, или их сочетанию, или к любой из их частных производных любого порядка.

5. Способ по любому из предшествующих пунктов, дополнительно включающий правила смешивания, определяемые путем предположения, что каждый реактор является идеально перемешиваемым, и путем расчета соответствующего среднего из состояний, существующих в реакторе в каждый момент в прошлом, и принимая в расчет время пребывания в реакторе.

Текст

СПОСОБ ОПТИМИЗАЦИИ ПЕРЕХОДА ОТ ОДНОГО СОРТА ПОЛИМЕРА К ДРУГОМУ Изобретение относится к полимеризации олефиновых мономеров в суспензионном петлевом реакторе и к модели для определения и оптимизации изменений рабочих условий, которые необходимо осуществлять при замене одного сорта полимера другим.(71)(73) Заявитель и патентовладелец: ТОТАЛ ПЕТРОКЕМИКАЛС РИСЕРЧ ФЕЛЮЙ (BE) 017550 Настоящее изобретение относится к полимеризации олефиновых мономеров в суспензионном петлевом реакторе и к модели для определения и оптимизации изменений рабочих условий, которые необходимо осуществлять при замене одного сорта полимера другим. Полиэтилен высокой плотности (ПЭВП) сначала получали путем аддитивной полимеризации, осуществляемой в жидкости, которая являлась растворителем для получаемого полимера. Этот способ был быстро заменен полимеризацией в условиях суспензии согласно процессу Циглера или Филлипс. Более конкретно, суспензионную полимеризацию осуществляли непрерывно в трубчатом петлевом реакторе. Образовывался выходящий поток полимеризации, который представлял собой суспензию твердого полимера в виде частиц, взвешенного в жидкой среде, обычно реакционном разбавителе и непрореагировавшем мономере (см., например, US-A-2285721). Было необходимо разделять полимер и жидкую среду,включающую инертный разбавитель и непрореагировавшие мономеры, не допуская загрязнения жидкой среды, так чтобы указанную жидкую среду можно было бы подавать рециклом в зону полимеризации при минимальной очистке или без нее. Как описано в US-A-3152872, суспензию полимера и жидкую среду собирали в одном или более отстойников суспензионного петлевого реактора, из которых суспензию периодически выгружали в камеру мгновенного испарения, работая, таким образом, периодическим способом. Сдвоенные петлевые системы являются весьма желательными, поскольку они предоставляют возможность получения полиолефинов с узким диапазоном заданных свойств путем обеспечения различных условий полимеризации в каждом реакторе, обычно путем изменения количества водорода и сомономера от одного реактора к другому. К тому же, сдвоенные петлевые системы допускают гораздо более длительное суммарное время пребывания катализатора в реакционных зонах, чем системы с одним реактором, тем самым повышая производительность катализатора. Полимерный продукт переносят из первой петли во вторую посредством одного или нескольких транспортных трубопроводов. Чтобы гарантировать, что полимерный продукт удовлетворяет требованиям качества, необходимо измерять плотность и показатель текучести расплава выходящих полимеров через регулярные промежутки времени в течение их производства. Однако существует задержка, составляющая примерно 90 мин, между моментом времени отбора полимера и моментом времени, когда некоторые из его характеристик получают из лаборатории. Если обнаружено, что полимер не удовлетворяет техническим условиям, продукцию, полученную в течение нескольких часов, требуется забраковать. К тому же, требуется изменить рабочие условия, и амплитуда применяемой корректировки и/или природа параметров, которые требуется модифицировать, не являются очевидными. Кроме того, корректировка одной характеристики сорта, такой как плотность, изменяет другие характеристики, такие как, например, показатель текучести расплава. Определения согласованных изменений условий полимеризации, которые обеспечивают корректировку характеристик, не удовлетворяющих техническим условиям, без изменения других характеристик, которые являются правильными, часто достигают путем длительного метода проб и ошибок. Это часто вызывает дополнительную задержку во времени, из-за поиска правильных рабочих условий, прежде чем достичь надлежащих технических условий. Аналогично, когда требуется изменить технические условия полимера и перейти от одного сорта к другому, определение изменений рабочих условий, которые следует осуществить для получения требуемого нового сорта, является довольно трудоемкой задачей. К тому же, существует задержка, составляющая примерно 90 мин, для подтверждения, что надлежащие технические условия достигнуты. В документе WO 01/49751 предшествующего уровня техники описан способ получения полиэтилена высокой плотности или линейного полиэтилена низкой плотности в газофазных реакторах, изолированных или соединенных, при условиях полимеризации, в присутствии водорода, кислорода, инертного(ых) разбавителя(ей) и хромового катализатора, снабженный оперативным регулированием определенных технологических параметров, так же как и физических свойств получаемой смолы. Способ включает применение моделей для вывода физических свойств и технологических параметров, которые не измеряют непрерывно, а также моделей, релевантных для регулирования указанных свойств и рабочих условий процесса. Регулирование технологических параметров обеспечивает максимизирование объема выпуска и производительности катализатора. В документе WO 00/22489 предшествующего уровня техники описана оперативная система для вывода и регулирования физических и химических свойств полипропилена и его сополимеров. Система включает модели для вывода физических и химических свойств, которые не измеряют непрерывно, или релевантные модели для регулирования этих свойств, а также объема выработки, плотности реакционной среды и других технологических параметров, представляющих интерес. Система регулирования обеспечивает возможность максимизации объема выработки и производительности катализатора. В документе WO 97/26549 предшествующего уровня техники описана оперативная система ядерного магнитного резонанса (ЯМР) и соответствующие способы прогнозирования одного или более свойств полимера. Для разработки модели, которая устанавливает соотношение технологических параметров, в добавление к управляемым выходным данным ЯМР, для прогнозирования свойств полимера, используют нейронную сеть. В другом воплощении используют методику регрессии частных наименьших квадратов для разработки модели повышенной точности. Технологию нейронной сети либо методику регрес-1 017550 сии частных наименьших квадратов можно использовать в сочетании с описанной многомодельной схемой или схемой выбора наилучшей модели. Полимер может быть выбран из полиэтилена, полипропилена, полистирола или этиленпропиленового каучука. Таким образом, существует потребность в получении точной оценки в реальном времени изменений рабочих условий, которые необходимо осуществить вручную, чтобы менять и регулировать технические условия выходящего полимера. Целью настоящего изобретения является разработка модели, способной прогнозировать, как плотность и показатель текучести расплава соотносятся с рабочими условиями, перед началом полимеризации. Также целью настоящего изобретения является применение этой модели для определения амплитуд изменений рабочих условий, так же как и скоростей изменений, необходимых для смены характеристик полимера в кратчайший срок. Другой целью настоящего изобретения является построение модели, способной адекватно справляться с сильной нелинейностью, весьма сопряженными параметрами и динамическими эффектами, обусловленными перемешиванием продукта в реакторах. Другой целью настоящего изобретения является применение модели для оптимизации производства полимера и для снижения времени, необходимого для смены технических условий полимера от одного сорта к другому. Любой из этих целей, по меньшей мере частично, достигают с помощью настоящего изобретения. Соответственно, в настоящем изобретении предложен способ снижения времени перехода и количества образующегося некондиционного полимера во время изменения технических условий от одного сорта гомо- или сополимера к другому в сдвоенном петлевом суспензионном реакторе с каталитической системой Циглера-Натта или металлоценовой каталитической системой, где полимер получают из олефинового(ых) мономера(ов), включающий стадии: а) выбор n входных параметров, связанных с реакционными условиями; б) определение модели нейронной сети с ограничениями общей формы где Xi представляют собой нормализованные по n входные параметры,aij и bi представляют собой численные коэффициенты,Ci представляют собой промежуточные функции иRes представляет собой приведенное оценочное значение свойства получаемого полимера, соответствующее реакционным условиям, определенным n входными параметрами; в) подбор (n+1)2aij и (n+1)bi параметров для сведения к минимуму ошибки Res при подходящих ограничениях, причем указанные ограничения наложены посредством равенств или неравенств, относящихся к любому из Xi, aij, bi, Ci, Res, или их сочетанию, или к любой из их частных производных любого порядка, где частные производные являются мерой изменения результата, полученного из уравнения,когда один и только один из параметров изменяется на бесконечно малую величину; г) прогнозирование в реальном времени плотности и показателя текучести расплава полимера, выходящего из реактора, из изменения во времени n входных параметров в уравнениях стадии (б), включая,где это подходит, динамические реакции на скачок для любых варьируемых входных условий; д) вывод подходящих значений для любого сочетания двух входных параметров Xi и Xj, таких как,например, 1-гексен и H2, зная другие (n-2) параметра, такие как, например, температура и отходящий газC2, и требуемые значения плотности и показателя расплава; е) из заданной закономерности изменения во времени n входных параметров между условиями двух стационарных режимов, соответствующих двум типам технических условий продукта, расчет времени,за которое по меньшей мере одна техническая характеристика полимера становится отличной от технических условий продукта для полимера первого сорта, и времени, за которое последняя техническая характеристика полимера достигает соответствия техническим условиям продукта для второго сорта полимера; ж) расчет времени производства некондиционного полимера путем вычисления разности между двумя временными интервалами, рассчитанными на стадии (е); з) сведение к минимуму времени производства некондиционного полимера стадии (ж) путем модификации закономерности изменения во времени n входных параметров при условии технологических ограничений. Отдельную нейронную систему устанавливают для плотности и для показателя текучести расплава и, таким образом, стадию (в) повторяют для каждого из этих параметров.-2 017550 В каждом реакторе входные параметры (или рабочие условия) обычно выбирают из температуры полимеризации, давления в реакторе, концентрации в подаче или в объеме реактора мономера, сомономера, водорода, катализатора, активирующего агента или реакционной добавки, параметров, характеризующих катализатор, объема выработки, концентрации твердых веществ и времени пребывания твердых веществ. Таким образом, в настоящем изобретении все входные параметры определяют перед началом замены одного сорта другим, затем эти параметры устанавливают вручную. Термин "частная производная", используемый в этом описании, относится к производной относительно одного параметра, причем все другие параметры сохраняют постоянными. Типичные ограничения могут следовать из предписанных характеристик конкретного продукта, таких как, например, плотность гомополимера с низким показателем текучести расплава; из наложенного условия, что при постоянном показателе текучести расплава плотность полимера имеет отрицательную первую частную производную относительно концентрации сомономера, но положительную вторую частную производную; из наложенного условия с целью устойчивости численного решения, что сумма квадратов aij и bij остается ограниченной некоторым значением; из наложенного условия, что регрессия между наблюдаемыми значениями и моделируемыми значениями должна иметь тангенс угла наклона, близкий к единице, и величину отрезка, отсекаемого на оси координат, близкую к 0. Типичный динамический отклик можно определить путем наблюдения временной эволюции каждого моделируемого параметра в ответ на ступенчатое изменение единственного параметра модели. Обычно большинство параметров имеют линейные динамические отклики первого порядка, но изменение параметра, который производит постоянный эффект, такого как, например, каталитический яд, имеет интегрированный отклик, который может быть аппроксимирован линейным динамическим откликом второго порядка. Подходящие правила смешивания применяют для прогнозирования плотности и показателя текучести расплава полимера, выходящего из реактора. Эти правила смешивания включают ситуацию, когда продукт, образованный в другом реакторе, пропускают в реактор, для которого используют прогнозирующую модель для оценки свойств продукта, покидающего указанный реактор. Правила смешивания определяют путем предположения, что каждый реактор является идеально перемешиваемым, и путем расчета соответствующего среднего из состояний, существующих в реакторе в каждый момент в прошлом, и принимая в расчет время пребывания в реакторе. Состояние в каждый момент времени включает полимерный продукт, который синтезируется локально, и/или полимер, впускаемый в реактор из реактора выше по потоку. Технологические ограничения, на которые сделана ссылка в стадии (з) способа, представляют собой любые ограничения, которые накладываются конфигурацией и физической или химической средой системы. Например, скорость, с которой можно изменять температуру в реакторе, следует выбирать с соблюдением термических ограничений. Также присутствие 1-гексена в любом из реакторов нельзя устранить мгновенно из-за нежелательного поступления рециркулируемого 1-гексена. Аналогично, может быть невозможно немедленное увеличение концентрации. Скорость их изменения зависит от характеристик системы ввода. Предпочтительно мономер представляет собой этилен, а возможный сомономер представляет собой 1-гексен. Предпочтительно входными параметрами являются температура полимеризации, концентрация этилена, количество водорода и 1-гексена в подаче, объем выработки, концентрация твердых веществ и время пребывания. Краткое описание чертежей На фиг. 1a представлено изменение моделированного показателя текучести расплава, выраженного в дг/мин, и моделированной плотности, выраженной в г/см 3, в зависимости от времени, при смене одного сорта на другой, в соответствии с постепенным изменением условий полимеризации. На фиг. 1b представлена температура набухания полимера, рассчитанная из модели, на верхней кривой, безопасная температура, которая по меньшей мере на 5 С ниже, чем температура набухания, на средней кривой, и профиль предписанной температуры, на нижней кривой.-3 017550 Примеры Полимеризацию этилена осуществляли в одиночном петлевом суспензионном реакторе при следующих условиях: температура - 85 С; давление этилена - 0,55 МПа (5,5 бар); Н 2 - 72 г/т С 2; С - 70 кг/т С 2. Полученный полиэтилен имел плотность 0,934 г/см 3 и показатель текучести расплава 8 дг/мин. Новые целевые технические условия для полиэтилена включали плотность 0,940 г/см 3 и показатель текучести расплава 4 дг/мин. Модель обеспечивала возможность прогнозирования оптимальных новых рабочих условий, необходимых для достижения новых технических условий. Было рассчитано, что они должны изменяться следующим образом. С момента времени 0 отношение подачи гексена следует уменьшать на 6 кг С 6/т С 2/ч до достижения отношения подачи 27 кг С 6/т С 2. Затем его следует увеличивать со скоростью 4 кг С 6/т С 2/ч до отношения подачи 31 кг С 6/т С 2. С момента времени 2 ч 40 мин отношение подачи водорода следует уменьшать на 5 г H2/т С 2/ч до достижения значения 60 г H2/т С 2. С момента времени 4 ч температуру следует увеличивать со скоростью 0,4 С/ч до конечной температуры 87 С. Полиэтилен следует признавать некондиционным, когда плотность модели на 0,02 г/см 3 отличается от целевого значения или когда показатель текучести расплава модели на 1,6 дг/мин отличается от целевого значения. Продукт перестал соответствовать первым техническим условиям спустя 3 ч 38 мин после начала перехода и стал удовлетворять новым техническим условиям спустя 6 ч 15 мин после начала перехода. Таким образом, производство некондиционного полимера происходило в течение 2 ч 37 мин. Кроме того, способ позволяет проверять, что в любой момент времени температура реактора согласуется с температурой набухания полимера. Температура набухания, используемая здесь, подробно описана в одновременно находящейся на рассмотрении Европейской заявке ЕР 07119993.9, с. 9,строка 26 - с. 10, строка 29 и пп.1-10 формулы изобретения. Ее рассчитывают как функцию концентрации сомономера и среднечисленной молекулярной массы полимера. Дополнительно учитывают содержание твердых веществ и молекулярно-массовое распределение смолы. Это проиллюстрировано на фиг. 1b, где верхняя кривая представляет температуру набухания полимера, рассчитанную из модели, средняя кривая представляет безопасную температуру, которая по меньшей мере на 5 С ниже, чем температура набухания, и нижняя кривая представляет профиль предписанной температуры. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ снижения времени перехода и количества образующегося некондиционного полимера во время изменения технических условий при переходе от получения одного сорта гомо- или сополимера к другому в сдвоенном петлевом суспензионном реакторе с металлоценовой каталитической системой, где полимер получают из олефинового(ых) мономера(ов), причем способ включает стадии: а) выбор n входных параметров, связанных с реакционными условиями; б) определение модели нейронной сети с ограничениями общей формы где Xi представляют собой нормализованные по n входные параметры,aij и bi представляют собой численные коэффициенты,Ci представляют собой промежуточные функции иRes представляет собой приведенное оценочное значение свойства получаемого полимера, соответствующее реакционным условиям, определенным n входными параметрами; в) подбор (n+1)2aij и (n+1)bi параметров для сведения к минимуму ошибки Res при подходящих ограничениях, причем указанные ограничения наложены посредством равенств или неравенств, относящихся к любому из Xi, aij, bi, Ci, Res, или их сочетанию, или к любой из их частных производных любого порядка, где частные производные являются мерой изменения результата, полученного из уравнения,когда один и только один из параметров изменяется на бесконечно малую величину; г) прогнозирование в реальном времени плотности и показателя текучести расплава полимера, выходящего из реактора, из изменения во времени n входных параметров в уравнениях стадии (б), включая-4 017550 динамические реакции на ступенчатое изменение для варьируемых входных условий; д) вывод подходящих значений для любого сочетания двух входных параметров Xi и Xj при известности других (n-2) параметров и требуемых значений плотности и показателя расплава; е) из заданной закономерности изменения во времени n входных параметров между условиями двух стационарных режимов, соответствующих двум типам технических условий продукта, расчет времени,за которое по меньшей мере одна техническая характеристика полимера становится отличной от технических условий продукта для полимера первого сорта, и времени, за которое последняя техническая характеристика полимера достигает соответствия техническим условиям продукта для второго сорта полимера; ж) расчет времени производства некондиционного полимера путем вычисления разности между двумя временными интервалами, рассчитанными на стадии (е); з) сведение к минимуму времени производства некондиционного полимера стадии (ж) путем модификации закономерности изменения во времени n входных параметров при условии технологических ограничений. 2. Способ по п.1, в котором мономер представляет собой этилен, а возможный сомономер представляет собой 1-гексен. 3. Способ по любому из предшествующих пунктов, в котором входными параметрами являются температура полимеризации, концентрация этилена, количество водорода и 1-гексена в подаче, объем выработки, концентрация твердых веществ и время пребывания. 4. Способ по любому из предшествующих пунктов, в котором ограничения представляют собой равенства или неравенства, относящиеся к любому из Xi, aij, bi, Ci, Res, или их сочетанию, или к любой из их частных производных любого порядка. 5. Способ по любому из предшествующих пунктов, дополнительно включающий правила смешивания, определяемые путем предположения, что каждый реактор является идеально перемешиваемым, и путем расчета соответствующего среднего из состояний, существующих в реакторе в каждый момент в прошлом, и принимая в расчет время пребывания в реакторе.

МПК / Метки

МПК: C08F 210/16, C08F 2/00

Метки: другому, способ, полимера, перехода, оптимизации, одного, сорта

Код ссылки

<a href="https://eas.patents.su/6-17550-sposob-optimizacii-perehoda-ot-odnogo-sorta-polimera-k-drugomu.html" rel="bookmark" title="База патентов Евразийского Союза">Способ оптимизации перехода от одного сорта полимера к другому</a>