Композиция волокна сорбента и способ адсорбции с циклическими колебаниями температуры

Номер патента: 17479

Опубликовано: 28.12.2012

Авторы: Келли Брюс Т., Корос Уилльям Дж., Лайвли Райан, Ченс Рональд Р., Декман Гарри В.

Формула / Реферат

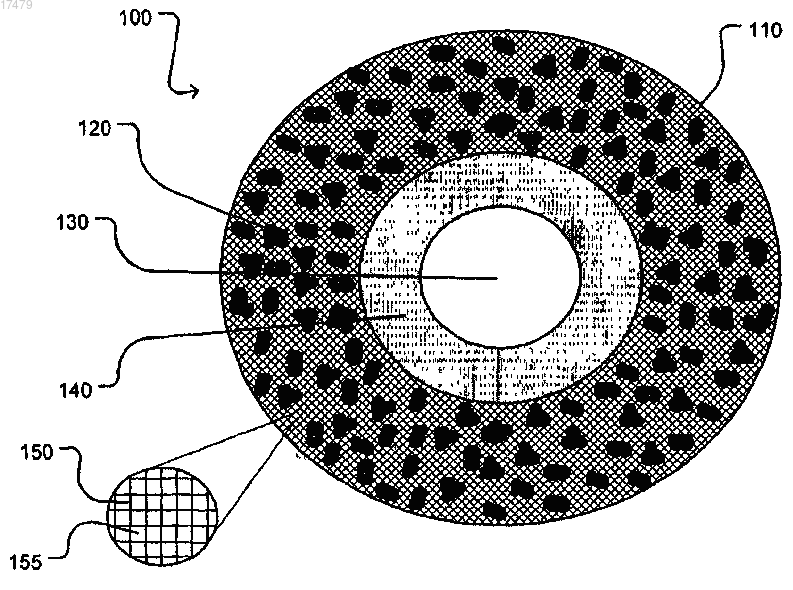

1. Сорбирующее полое волокно, содержащее сорбирующий материал, в котором полость расположена внутри волокна и барьерный слой образует покрытие стенки полости для предотвращения смешивания текучих сред из полости и со стороны сорбирующего материала.

2. Сорбирующее волокно по п.1, в котором волокно дополнительно содержит полимерную матрицу.

3. Сорбирующее волокно по п.2, в котором полимерная матрица содержит множество извилистых каналов.

4. Сорбирующее волокно по п.3, в котором множество извилистых каналов включают в себя один или несколько каналов из микропор, мезопор или макропор, где один или несколько каналов из микропор, мезопор или макропор сообщаются.

5. Сорбирующее волокно по п.3, в котором сорбирующий материал контактирует по меньшей мере с частью множества извилистых каналов.

6. Сорбирующее волокно по п.1, в котором сорбирующий материал представляет собой частицы, имеющие средний наибольший размер меньше чем 10 мкм.

7. Сорбирующее волокно по п.1, в котором волокно имеет средний наибольший размер в поперечном сечении по меньшей мере 100 мкм.

8. Сорбирующее волокно по п.1, в котором полость имеет средний наибольший размер в поперечном сечении по меньшей мере 55 мкм.

9. Сорбирующее волокно по п.1, в котором сорбирующий материал менее чем на 80 мас.% состоит из волокон.

10. Сорбирующее волокно по п.1, в котором волокно имеет средний наибольший размер в поперечном сечении, по меньшей мере в два раза больший, чем размер полости.

11. Сорбирующее волокно по п.1, в котором барьерный слой имеет среднюю толщину менее 50 мкм.

12. Сорбирующее волокно по п.1, в котором сорбирующий материал имеет селективность по отношению к двуокиси углерода по сравнению с азотом примерно от 10 примерно до 60 и теплоту сорбции примерно от

-25 кДж на 1 моль двуокиси углерода примерно до -90 кДж на 1 моль двуокиси углерода.

13. Сорбирующее волокно по п.1, содержащее непористый концевой колпачок, расположенный на каждом продольном конце волокна, причем непористый концевой колпачок не замедляет протекания текучей среды через полость.

14. Адсорбционный контактор на основе волокон, имеющий

камеру, содержащую вход для потока исходных материалов; выход для потока исходных материалов; вход для теплонесущей текучей среды; выход для теплонесущей текучей среды; множество, по существу, совмещенных по направлению полых волокон, в которых полость, расположенная внутри полого волокна, сообщается с входом для теплонесущей текучей среды и с выходом для теплонесущей текучей среды, и каждое из которых содержит множество извилистых каналов, где извилистые каналы сообщаются с входом для потока исходных материалов и выходом для потока исходных материалов; множество элементов сорбента, контактирующих по меньшей мере с частью множества извилистых каналов; и

барьерный слой, образующий покрытие стенки полости, для предотвращения смешивания текучих сред между полостью и множеством извилистых каналов, по меньшей мере, по существу, в большинстве полых волокон.

15. Адсорбционный контактор на основе волокон по п.14, в котором по меньшей мере одно из множества полых волокон дополнительно содержит концевой колпачок, расположенный на продольном конце волокна, эффективный для предотвращения смешивания текучих сред между множеством извилистых каналов и теплонесущей средой, по меньшей мере, по существу, в большинстве полых волокон.

16. Адсорбционный контактор на основе волокон по п.15, дополнительно содержащий связующий материал, эффективный для связывания между собой соседних волокон, который в сочетании с концевыми колпачками предотвращает смешивание текучих сред между теплонесущей средой и множеством извилистых каналов соседних волокон.

17. Адсорбционный контактор на основе волокон по п.14, в котором поток исходных материалов представляет собой топочный газ, природный газ, биологический газ, бытовой газ, отработанный газ, воду, угольный газ, воздух или среду, содержащую двуокись углерода.

18. Адсорбционный контактор на основе волокон по п.14, в котором контактор используется в способе адсорбции с циклическими колебаниями температуры.

19. Адсорбционный контактор на основе волокон по п.15, в котором теплонесущая среда представляет собой воду, водяной пар, пар, газ или их сочетания.

20. Способ адсорбции компонента из среды, включающий приведение в контакт среды с полым волокном, в котором полость расположена внутри волокна, содержащим множество извилистых каналов, множество элементов сорбента, контактирующих со множеством извилистых каналов, и барьерный слой, образующий покрытие стенки полости, для предотвращения смешивания текучих сред между полостью и множеством извилистых каналов; для селективной адсорбции компонента среды.

21. Способ адсорбции компонента среды по п.20, дополнительно включающий в себя десорбцию компонента среды.

22. Способ адсорбции компонента среды по п.20, в котором среда содержит топочный газ, природный газ, биологический газ, бытовой газ, отработанный газ, воду, угольный газ, воздух или среду, содержащую двуокись углерода.

23. Способ адсорбции компонента из среды по п.20, дополнительно включающий в себя предотвращение смешивания текучих сред между средой и текучей средой теплообмена.

24. Способ адсорбции компонента среды по п.21, дополнительно включающий в себя повторное приведение в контакт и адсорбцию.

25. Способ адсорбции компонента из среды по п.24, в котором время цикла между последующими процессами адсорбции составляет менее 2 мин.

26. Способ по п.20, в котором компонент выбирают из СО2, SOx, NOx и воды.

27. Способ по п.20, в котором компонент представляет собой СО2.

28. Способ по п.27, в котором среда состоит из СО2 и азота и элементы сорбента имеют селективность адсорбции по отношению к СО2 по сравнению с азотом больше чем 5.

29. Способ по п.28, в котором среда состоит из потока топочного газа.

Текст