Способ снижения содержания остаточных веществ в стирольном полимере

Номер патента: 17071

Опубликовано: 28.09.2012

Авторы: Руссель Тома-Морис, Виллемин Бруно, Фажула Франсуа

Формула / Реферат

1. Способ снижения содержания остаточных веществ в стирольном полимере, причем указанные остаточные вещества составляют от 100 до 1000 ч./млн и включают, по существу, неполимеризованный стирольный мономер, где стирольный полимер в расплавленном состоянии приводят в контакт с твердым порошкообразным веществом, способным катализировать алкилирование указанным остаточным стирольным мономером стирольного полимера.

2. Способ по п.1, в котором используют стирольный полимер, включающий:

i) от 60 до 100 мас.% одного или более стирольного мономера и

ii) от 0 до 40 мас.% одного или более мономера, выбранного из группы, состоящей из C1-4 алкиловых эфиров акриловой или метакриловой кислоты, акрилонитрила и метакрилонитрила;

при этом полимер может быть привит на 0-20 мас.% одного или более каучукообразного полимера или окклюдирован в нем.

3. Способ по любому из предшествующих пунктов, в котором используют твердое порошкообразное вещество с размером частиц от 5 нм до 200 мкм.

4. Способ по любому из предшествующих пунктов, в котором используют твердое порошкообразное вещество с удельной поверхностью больше 100 м2/г.

5. Способ по любому из предшествующих пунктов, в котором используют твердое порошкообразное вещество, не имеющее пористости.

6. Способ по любому из пп.1-4, в котором используют твердое порошкообразное вещество с порами, размер которых составляет от 1,8 до 20 нм.

7. Способ по любому из предшествующих пунктов, в котором используют твердое порошкообразное вещество, которое по химическому составу является алюмосиликатом.

8. Способ по п.7, в котором твердое порошкообразное вещество выбирают из группы, включающей аморфный алюмосиликат (ААС), кристаллический алюмосиликат (КАС) и высокодисперсный алюмосиликат (ДАС).

9. Способ по п.7 или 8, в котором используют алюмосиликат, имеющий атомное соотношение Si/Al в интервале от 2,5 до 150.

10. Способ по любому из предшествующих пунктов, в котором используют твердое порошкообразное вещество с кислотностью ниже 9.

11. Способ по п.10, в котором используют твердое порошкообразное вещество с кислотностью в интервале от 3 до 6.

Текст

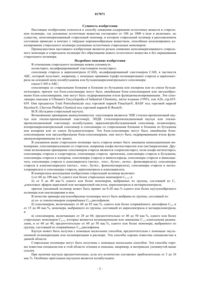

СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ ОСТАТОЧНЫХ ВЕЩЕСТВ В СТИРОЛЬНОМ ПОЛИМЕРЕ Изобретение относится к способу снижения содержания в стирольном полимере остаточных веществ, где указанные остаточные вещества составляют от 100 до 1000 ч./млн и включают,по существу, неполимеризованный стирольный мономер, в котором стирольный полимер в расплавленном состоянии приводят в контакт с тврдым порошкообразным веществом,способным катализировать алкилироваиие указанным остаточным стирольным мономером стирольный полимер. Преимуществом настоящего изобретения является резкое снижение неполимеризованного стирольного мономера в стирольном полимере без образования нового остаточного вещества и без образования окрашенного стирольного полимера.(71)(73) Заявитель и патентовладелец: ТОТАЛ ПЕТРОКЕМИКАЛС ФРАНС; СЕНТР НАСЬОНАЛЬ ДЕ ЛЯ РЕШЕРШ СЬЯНТИФИК (СНРС) 017071 Область техники Изобретение относится к способу снижения содержания остаточных веществ, которые составляют от 100 до 1000 ч./млн и включают, по существу, неполимеризованный стирольный мономер, в стирольных полимерах и, в частности, в полистироле (ПС). Согласно предложенному способу стирольный полимер в расплавленном состоянии приводят в контакт с тврдым порошкообразным веществом, способным катализировать алкилирование остаточным стирольным мономером указанного стирольного полимера. Уровень техники и техническая проблема При производстве полистирола (ПС) в полимере, выходящем из реактора полимеризации, могут присутствовать остаточные вещества, включающие мономеры, растворители или разбавители, такие как этилбензол и низкомолекулярные олигомеры, например димеры и тримеры. Основную часть производимого в мире ПС получают с использованием процессов свободно-радикальной полимеризации в массе. Этими способами полимеризации достигают степени превращения стирола лишь до примерно 90%. Непрореагировавший стирол удаляют нагреванием под вакуумом при высокой температуре. Уровень остаточного мономерного стирола, остающегося в полимере, обычно находится в диапазоне от 100 до 1000 ч./млн (ppm) и наиболее часто от 200 до 500 ppm. Остающиеся в полимерных композициях летучие вещества создают проблемы с точки зрения гигиены и безопасности, и в качестве конечных продуктов стали востребованы полимеры с пониженным содержанием летучих веществ. Для достижения более низкого уровня остаточных веществ недостаточно простого нагревания. Было опробовано много методик, таких как удаление летучих веществ в нисходящем пучке волокон, удаление летучих веществ с помощью центрифуги, многоступенчатое удаление летучих веществ. Были опробованы также различные вымывающие агенты, такие как струя воды, органический растворитель, такой как ацетон или метанол, сверхкритический CO2, ультразвуковое образование пузырей. Большинство из этих методик достигают барьера по содержанию остаточного стирола (около 100ppm) ввиду термодинамического равновесия между газовой фазой и фазой расплавленного полимера. Это означает, что для достижения очень низкого содержания остаточного стирола температура и время пребывания внутри устройств для удаления летучих веществ должны быть увеличены, что приведт к деструкции полистирола. Поэтому были разработаны химические пути для получения полистирола с очень низким содержанием остаточного стирола ( 100 ppm, предпочтительнее 50 ppm, более предпочтительно 10 ppm). Эти химические пути состоят в добавлении к полимеру акцептора: акцептор является добавляемой в низкой концентрации к ПС молекулой, которая реагирует с остаточным стиролом, поглощая его и/или образуя "дружественную" молекулу. Тем не менее, имеет место специфическая трудность при применении акцепторов для этой цели, состоящая в том, что маленькие молекулы в очень низких концентрациях должны диффундировать и реагировать в вязкой полимерной матрице. В японской патентной заявке JP2001329128 A, опубликованной 27 ноября 2001 года, описана чаша для лапши быстрого приготовления, изготовленная из листа вспененного полистирола. Указанный полистирол смешан с цеолитами для снижения содержания димеров и тримеров стирола. В японской патентной заявке JP2002227386 A, опубликованной 14 августа 2002 года, описан пенополистирол для изготовления строительных материалов. Указанный полистирол смешивают с цеолитом 13X для снижения содержания мономерного стирола. Указанный цеолит является микропористым. В US 2002-0032266 описана бесцветная пластмасса, которая выделяет лишь очень малые количества нежелательных органических соединений благодаря добавлению специальных добавок. Вышеописанные и другие объекты, известные из уровня техники, могут быть получены благодаря применению бесцветных пластмасс с низкой эмиссией, которые содержат по меньшей мере один цеолит со структурой типа ZSM-5, имеющий максимальную адсорбционную мкость по воде 10 мас.%, по отношению к массе цеолита при 5C и 613 Па (4,6 торр). Используемые цеолиты имеют молярное соотношение Si/Al по меньшей мере 15, предпочтительно от 50 до 500. Кроме того, выбранные цеолиты имеют размер пор по меньшей мере 5,5 Ангстрем для того, чтобы обладать способностью к абсорбции органических соединений и их необратимому связыванию. В качестве базовых материалов могут быть использованы все традиционные пластмассы, например поливинилхлорид, полиэтилентерефталат, полистирол, акрилонитрилбутадиен-стирольный пластик (АБС), сложные полиэфиры, полиамиды, полиэтилен, полиэтилен высокой плотности (ПЭВП), полипропилен, в особенности ориентированный полипропилен (ОПП). Использование этих адсорбентов с целью удаления остаточного стирола в полистироле ведт либо к образованию значительного количества вторичных соединений (в основном этилбензола), либо к незначительному снижению остаточного стирола. Другим недостатком является окрашивание полистирола в тмно-коричневый или оранжевый цвет. Настоящее изобретение относится к использованию некоторых пористых тврдых веществ, имеющих иные характеристики, чем тврдые вещества, обычно используемые для устранения запахов в термопластичных пластмассах, и обеспечивающих существенное снижение количества остаточного стирола в полистироле при ограничении образования этилбензола и окрашивания полистирола.-1 017071 Сущность изобретения Настоящее изобретение относится к способу снижения содержания остаточных веществ в стирольном полимере, где указанные остаточные вещества составляют от 100 до 1000 ч./млн и включают, по существу, неполимеризованный стирольный мономер, в котором стирольный полимер в расплавленном состоянии приводят в контакт с тврдым порошкообразным веществом, способным катализировать алкилирование стирольного полимера указанным остаточным стирольным мономером. Преимуществом настоящего изобретения является резкое снижение неполимеризованного стирольного мономера в стирольном полимере без образования нового остаточного вещества и без окрашивания стирольного полимера. Подробное описание изобретения В отношении стирольного полимера можно упомянуть: полистирол, модифицированный эластомером полистирол; сополимер стирола и акрилонитрила (САН), модифицированный эластомером САН, в частности АБС, который получают, например, с помощью прививки (графт-полимеризации) стирола и акрилонитрила на основной цепи полибутадиена или бутадиенакрилонитрильного сополимера; смеси САН и АБС; сополимеры со стирольными блоками и блоками из бутадиена или изопрена или из смеси бутадиен/изопрен, причем эти блок-сополимеры могут быть линейными блок-сополимерами или звездообразными блок-сополимерами, они могут быть гидрированными и/или функционализированными. Эти сополимеры описаны в Ullmann's Encyclopedia of Industrial Chemistry, пятое издание (1995), том А 26, стр.655659. Они продаются Total Petrochemicals под торговой маркой Finaclear, BASF под торговой маркойStyrolux, Chevron Phillips Chemical под торговой маркой К-Resin; БСК (бутадиен-стирольный каучук). Возможными примерами вышеупомянутых эластомеров являются ЭПК (этилен-пропиленовый каучук или этилен-пропиленовый эластомер), ЭПДК (этиленпропилендиеновый каучук или этиленпропилендиеновый эластомер), полибутадиен, акрилонитрилбутадиеновый сополимер, полиизопрен,изопренакрилонитрильный сополимер и сополимеры со стирольными блоками и блоками из бутадиена или изопрена или из смеси бутадиен/изопрен. Эти блок-сополимеры могут быть линейными блоксополимерами или звездообразными блок-сополимерами, они могут быть гидрированными и/или функционализированными (см. выше). В указанном выше стирольном полимере часть стирола может быть замещена ненасыщенными мономерами, сополимеризуемыми со стиролом, например альфа-метилстиролом или (мет)акрилатами. Другими возможными примерами сополимеров стирола являются хлорполистирол, поли-альфа-метилстирол,сополимеры стирола и хлорстирола, сополимеры стирола пропилена, сополимеры стирола и бутадиена,сополимеры стирола и изопрена, сополимеры стирола и винилхлорида, сополимеры стирола и винилацетата, сополимеры стирола и алкилакрилата (метил-, этил-, бутил-, октил-, фенилакрилата), сополимеры стирола и алкилметакрилата (метил-, этил-, бутил-, фенилметакрилата), сополимеры стирола и метилхлоракрилата и сополимеры стирола, акрилонитрила и алкилакрилата. В конкретном воплощении изобретения стирольный полимер включает:i) от 60 до 100 мас.% одного или более стирольных мономеров C8-12; иii) от 0 до 40 мас.% одного или более мономеров, выбранных из группы, состоящей из C14 алкиловых эфиров акриловой или метакриловой кислоты, акрилонитрила и метакрилонитрила; причем указанный полимер может быть привит на 0-20 мас.% одного или более каучукообразного полимера или окклюдирован в нем. В качестве примера каучукообразные полимеры могут быть выбраны из группы, состоящей из: а) со- и гомополимеров сопряжнных C4-6 диолефинов; б) сополимеров, включающих от 60 до 85 мас.%, одного или более сопряжнного диолефина C4-6 и от 15 до 40 мас.%, мономера, выбранного из группы, состоящей из акрилонитрила и метакрилонитрила; и в) сополимеров, включающих от 20 до 60, предпочтительно от 40 до 50 мас.%, одного или более стирольных мономеров C8-12, которые являются незамещенными или замещены C1-4 алкильными радикалами, и от 60 до 40, предпочтительно от 60 до 50 мас.%, одного или более мономера, выбранного из группы, состоящей из сопряжнных C4-6 диолефинов. Каучук может быть получен с помощью нескольких способов, предпочтительно с помощью эмульсионной полимеризации или полимеризации в растворе. Эти способы хорошо известны специалистам в данной области. Стирольные полимеры могут быть получены с помощью нескольких способов. Эти способы хорошо известны специалистам в этой области техники и описаны, например, в материалах упомянутой выше ссылки. При наличии каучука предпочтительно, если его количество составляет приблизительно от 3 до 10 мас.%. Особенно пригодным каучуком является полибутадиен.-2 017071 В конкретном воплощении изобретения, в котором стирольным полимером является полистирол, он может представлять собой кристаллический полистирол или модифицированный каучуком полистирол. Модифицированный каучуком полистирол называют УППС (ударопрочный полистирол). Способ изготовления УППС хорошо известен специалистам в этой области техники. Каучук "растворяют" в мономерном стироле (в действительности, каучук неограниченно набухает в мономере). Это приводит к образованию двух совместно непрерывных фаз. Полученный "раствор" вводят в реактор и проводят полимеризацию, обычно в условиях сдвиговых усилий. Когда степень полимеризации становится примерно равной массовой доле каучука в системе, последняя претерпевает инверсию (например, фаза стирол/полимер стирола становится непрерывной, а фаза каучука становится дисперсной). После инверсии фаз полимер подвергают завершающей обработке способом, по существу, аналогичным способу завершающей обработки полистирола. Полимер получают с использованием традиционной технологии полимеризации в массе, растворе или суспензии. Стирольные полимеры согласно настоящему изобретению могут представлять собой со- или гомополимеры C8-12 стирольных мономеров. Некоторые стирольные мономеры могут быть выбраны из группы, состоящей из стирола, альфа-метилстирола и параметилстирола. Предпочтительно стирольным мономером является стирол. Стирольным полимером может быть сополимер, включающий от 60 до 100 мас.%, одного или более C8-12 стирольного мономера и от 0 до 40 мас.%, одного или более мономера, выбранного из группы, состоящей из C1-4 алкиловых эфиров акриловой или метакриловой кислот, акрилонитрила и метакрилонитрила. Подходящие эфиры акриловой и метакриловой кислот включают метилакрилат, этилакрилат, бутилакрилат, метилметакрилат, этилметакрилат и бутилметакрилат. Стирольные полимеры согласно настоящему изобретению могут быть модифицированы каучуком. Такие стирольные полимеры описаны в WO 01-68765, EP 1148086, US 6825270, EP 770632, EP 1251143, ЕР 620236, US 2005-0070662, US 6569941 и EP 664303. В отношении остаточных веществ, их уровень обычно составляет от 100 до 1000 ч./млн (ppm), наиболее часто от 200 до 500 ppm. В конкретном воплощении изобретения, в котором стирольным полимером является полистирол, остаточным веществом является в основном стирол. Уровень этилбензола может составлять от 0 до 100 ppm. В отношении тврдого порошкообразного вещества размер частиц преимущественно составляет от 5 нм до 200 мкм. Тврдое порошкообразное вещество может не иметь пористости; если же оно является пористым, то размер пор преимущественно находится в интервале от 1,8 до 20 нм (что также называется мезопористостью). Удельная поверхность тврдого вещества преимущественно больше 100 м 2/г и предпочтительно находится в интервале между 150 и 1000 м 2/г, более предпочтительно между 500 и 1000 м 2/г. Рекомендуется, чтобы удельная поверхность вещества была настолько высока, насколько возможно. Преимущественно оно является по химическому составу алюмосиликатом. Предпочтительно тврдое порошкообразное вещество выбирают из группы, включающей аморфный алюмосиликат (ААС), кристаллический алюмосиликат (КАС) и высокодисперсный алюмосиликат (ДАС). Рекомендуется, чтобы микропористость была настолько низкой, насколько возможно. Это значит, что общий объм микропор должен составлять менее 5% от общей пористости. Общая пористость означает объм мезопор и объм микропор. Преимущественно атомное соотношение Si/Al находится в пределах от 2,5 до 150, предпочтительно от 2,5 до 100. Что касается AAC, предпочтительное соотношение Si/Al составляет от 6 до 40. Преимущественно кислотность указанного тврдого порошкообразного вещества составляет менее 9 и предпочтительно находится в пределах от 3 до 6. Измерение кислотности выполняют в дистиллированной воде, содержащей 2 мас.%, тврдого порошкообразного вещества. Тврдое порошкообразное вещество может иметь одновременно 2 или более вышеописанных признака. Доля порошка тврдого вещества в стирольном полимере преимущественно составляет от 0,01 до 5 мас.%, предпочтительно от 0,1 до 1 и более предпочтительно от 0,2 до 0,6. Реакция алкилирования проходит за время от примерно 10 с до 10 мин, причм лимитирующим фактором является качество контакта между неполимеризованным мономером, тврдым порошкообразным веществом и стирольным полимером. Тврдое порошкообразное вещество может быть введено перед последней секцией для удаления летучих веществ или более предпочтительно после последней секции для удаления летучих веществ установки полимеризации стирольного мономера. Удаление летучих веществ означает удаление неполимеризованного в процессе полимеризации мономера. Для обеспечения хорошего смешивания со стирольным полимером может быть добавлен статический смеситель. Тврдое порошкообразное вещество может быть добавлено путм его смешивания с маслом, стирольным мономером или другой органической жидкостью с получением смеси и последующего введения указанной смеси с помощью насоса или экструдера. Тврдое порошкообразное вещество также может быть добавлено в стирольный полимер в виде маточной смеси в стирольном полимере с последующим введением указанной маточной смеси с помощью экструдера. Тврдое порошкообразное вещество также может быть добавлено в виде суспензии в воде в процессе удаления летучих веществ в секцию отгонки установки полимеризации стирольного мономера. Это представляет особый интерес для высокодисперсного алюмосиликата. Тврдое порошкообразное вещество также может быть добавлено в стирольный полимер с последующим расплавлением получен-3 017071 ной смеси в экструдере или смешивающем аппарате, обычно в производстве термопластиков. Тврдое порошкообразное вещество также может быть добавлено в стирольный полимер, когда указанный стирольный полимер находится в расплавленном состоянии при получении его в виде гранул или перед его введением в форму, аппарат для экструзии или аналогичное устройство. Независимо от способа введения в стирольный полимер указанного тврдого порошкообразного вещества, его рекомендуется добавлять перед введением в указанный стирольный полимер основных реагентов, регулирующих pH, если их туда вводят. Примеры Гранулы кристаллического полистирола и, возможно, порошок тврдого вещества экструдируют при следующих условиях. Чистые гранулы полистирола (индекс расплава ИР 2 = 30) вводят в одношнековый экструдер через дозирующую воронку с массовым расходом 2,5 г/ч, возможно, вместе с порошком тврдого вещества. Распределение температуры вдоль экструдера при экструзии находится между 190 и 210C. Среднее время нахождения ПС в экструдере составляет 12 мин. Несколько проб ПС берут на выходе из фильеры. Затем определяют остаточное содержание стирола и этилбензола в пробах с помощью следующего способа (экстракция летучих веществ путм растворения/осаждения): растворение 2 г пробы в дихлорметане (20 см 3) (перемешивание в течение 4 ч); осаждение ПС добавлением 5 мл метанола (перемешивание в течение 4 ч); определение концентрации стирола и этилбензола (ЭБ) в растворе методом газовой хроматографии. Кристаллический полистирол, имеющий индекс расплава ИР 5 (5 кг, 200C), равный 30, является коммерческим продуктом Total Petrochemicals (PS1960). Цеолит Y (Abscent 1000 от UOP) имеет соотношение Si/Al = 30, pH 5,2 и средний размер пор 10 Ангстрем (1 нм). ДАС является Aerosil MP OX 170, поставляемый фирмой Degussa, ААС поставляется фирмойGrace под торговой маркой Davicat. Результаты приведены в табл. 1. Таблица 1-4 017071 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ снижения содержания остаточных веществ в стирольном полимере, причм указанные остаточные вещества составляют от 100 до 1000 ч./млн и включают, по существу, неполимеризованный стирольный мономер, где стирольный полимер в расплавленном состоянии приводят в контакт с тврдым порошкообразным веществом, способным катализировать алкилирование указанным остаточным стирольным мономером стирольного полимера. 2. Способ по п.1, в котором используют стирольный полимер, включающий:i) от 60 до 100 мас.% одного или более стирольного мономера иii) от 0 до 40 мас.% одного или более мономера, выбранного из группы, состоящей из C1-4 алкиловых эфиров акриловой или метакриловой кислоты, акрилонитрила и метакрилонитрила; при этом полимер может быть привит на 0-20 мас.% одного или более каучукообразного полимера или окклюдирован в нем. 3. Способ по любому из предшествующих пунктов, в котором используют тврдое порошкообразное вещество с размером частиц от 5 нм до 200 мкм. 4. Способ по любому из предшествующих пунктов, в котором используют тврдое порошкообразное вещество с удельной поверхностью больше 100 м 2/г. 5. Способ по любому из предшествующих пунктов, в котором используют тврдое порошкообразное вещество, не имеющее пористости. 6. Способ по любому из пп.1-4, в котором используют тврдое порошкообразное вещество с порами, размер которых составляет от 1,8 до 20 нм. 7. Способ по любому из предшествующих пунктов, в котором используют тврдое порошкообразное вещество, которое по химическому составу является алюмосиликатом. 8. Способ по п.7, в котором тврдое порошкообразное вещество выбирают из группы, включающей аморфный алюмосиликат (ААС), кристаллический алюмосиликат (КАС) и высокодисперсный алюмосиликат (ДАС). 9. Способ по п.7 или 8, в котором используют алюмосиликат, имеющий атомное соотношение Si/Al в интервале от 2,5 до 150. 10. Способ по любому из предшествующих пунктов, в котором используют тврдое порошкообразное вещество с кислотностью ниже 9. 11. Способ по п.10, в котором используют тврдое порошкообразное вещество с кислотностью в интервале от 3 до 6.

МПК / Метки

МПК: C08F 12/00, C08F 6/00

Метки: снижения, содержания, веществ, остаточных, полимере, стирольном, способ

Код ссылки

<a href="https://eas.patents.su/6-17071-sposob-snizheniya-soderzhaniya-ostatochnyh-veshhestv-v-stirolnom-polimere.html" rel="bookmark" title="База патентов Евразийского Союза">Способ снижения содержания остаточных веществ в стирольном полимере</a>

Предыдущий патент: Способ получения оптических активных хиральных аминов

Следующий патент: Полиэлектролитные комплексы для применения в области добычи нефти и газа

Случайный патент: Фармацевтическая композиция, способ ее получения и ее применение для лечения респираторных заболеваний, фармацевтический продукт и его применение, набор