Способ выполнения теплоизоляционного стыка предварительно теплоизолированных трубопроводов

Номер патента: 16392

Опубликовано: 30.04.2012

Авторы: Шабловский Владимир Владимирович, Пашковский Виктор Станиславович, Васильев Александр Иванович

Формула / Реферат

1. Способ выполнения теплоизоляционного стыка предварительно теплоизолированных трубопроводов, включающий соединение концов трубопроводов друг с другом, установку электронагревательных элементов по периметру поверхности оболочек, установку полимерной термоусаживающей муфты диаметром, превышающим наружную оболочку теплоизолированной трубы на стык с охватом ее концами электронагревательных элементов, термоусадку муфты на наружную оболочку трубопровода в местах установки электронагревательных элементов, сварку муфты с оболочками соединяемых трубопроводов и заполнение пространства между внутренней поверхностью муфты и торцами теплоизоляции трубопроводов вспенивающимся теплоизоляционным материалом, отличающийся тем, что ленту электронагревательного элемента перед установкой изгибают вдоль продольной оси со стрелой прогиба в направлении муфты, при этом стрелу прогиба выполняют меньшей или равной зазору между муфтой и поверхностью оболочки, нагревательный элемент включают на ток прогрева одновременно с термоусадкой муфты, а затем после усадки муфты подают сварочный ток для сварки муфты и оболочки.

2. Способ по п.1, отличающийся тем, что радиус изгиба ленты электронагревательного сварочного элемента составляет 1,5-2 ширины электронагревательного элемента.

3. Способ по п.1, отличающийся тем, что ток прогрева составляет 15-25% от тока сварки.

4. Способ по п.1, отличающийся тем, что на наружную поверхность муфты, подлежащей термоусадке, помещают гибкий охватывающий нагревательный элемент, выполненный в виде полосы, включают нагревательный элемент для обеспечения термоусадки муфты.

5. Способ по п.4, отличающийся тем, что нагревательный элемент для термоусадки выполняют в виде газового, водяного или электрического нагревателя.

6. Способ по п.4, отличающийся тем, что нагревательный элемент выполнен по длине меньше длины наружной окружности муфты и оснащен натяжным устройством, при этом в процессе усадки муфты элемент постоянно натягивают, обеспечивая постоянный контакт с поверхностью термоусаживаемой муфты.

Текст

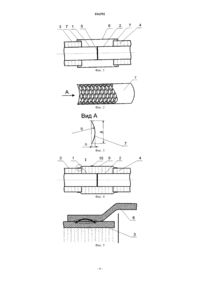

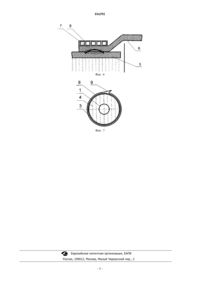

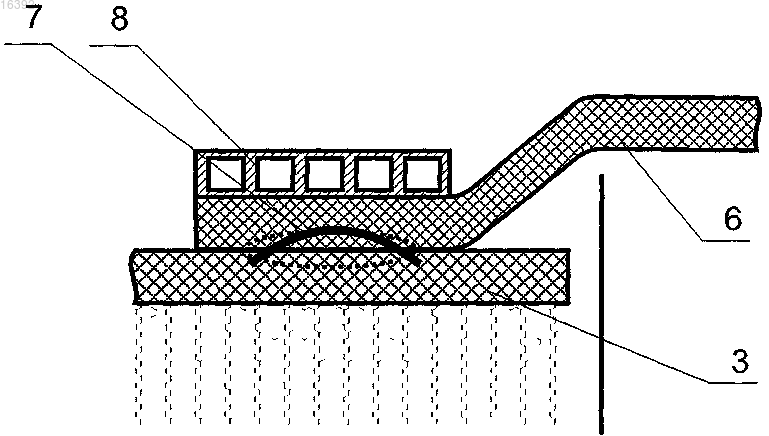

СПОСОБ ВЫПОЛНЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО СТЫКА ПРЕДВАРИТЕЛЬНО ТЕПЛОИЗОЛИРОВАННЫХ ТРУБОПРОВОДОВ Изобретение относится к области строительства трубопроводов и предназначено для изоляции стыковых соединений предварительно теплоизолированных трубопроводов в полимерной оболочке для тепловых сетей, водопроводов, нефтяных трубопроводов диаметром 57-1500 мм. Задачей изобретения является использование преимущества прототипа - термоусадочной муфты при упрощении способа и повышении его производительности, в особенности при термоизоляции стыка предварительно теплоизолированных трубопроводов. Поставленная задача решается тем,что ленту электронагревательного элемента перед установкой изгибают вдоль продольной оси со стрелой прогиба в направлении муфты, при этом стрелу прогиба выполняют меньшей или равной зазору между муфтой и поверхностью оболочки, включают электронагревательный элемент сначала на малый нагрев, а затем после усадки на полный нагрев для сварки муфты и оболочки. Имеются и другие отличия от прототипа. Преимущества процесса заключаются в простоте реализации способа и повышении его производительности по сравнению с известными способами и повышении надежности против раскрытия герметичности сварочного шва в продольном направлении. 016392 Изобретение относится к области строительства трубопроводов и предназначено для изоляции стыковых соединений предварительно теплоизолированных трубопроводов в полимерной оболочке для тепловых сетей, водопроводов, нефтяных трубопроводов диаметром 57-1500 мм. Известен теплоизоляционный стык предварительно теплоизолированных трубопроводов, включающий полимерную муфту, присоединенную с охватом к концам полимерных оболочек изолированных теплоизоляционным материалом и соединенных между собой трубопроводов, теплоизоляционный материал, заполняющий пространство между внутренней поверхностью упомянутой муфты, наружной поверхностью соединенных между собой трубопроводов и торцами теплоизоляционного материала этих трубопроводов [1]. Недостатком известного теплоизоляционного стыка является наличие продольного сварного шва на полимерной муфте, что снижает ее прочностные характеристики из-за неравномерности распределения нагрузок по периметру муфты. Это увеличивает вероятность возникновения протечек. Известен способ выполнения теплоизоляционного стыка предварительно теплоизолированных трубопроводов, включающий соединение концов трубопроводов друг с другом, установку полимерной муфты на стык с охватом ее концами концов полимерных оболочек трубопроводов, заваривание продольного шва муфты, соединение муфты с концами оболочек соединяемых трубопроводов, проверку герметичности соединения муфты и оболочек и заполнение пространства между внутренней поверхностью муфты,наружной поверхностью соединенных между собой трубопроводов и торцами теплоизоляции трубопроводов теплоизоляционным материалом [2]. Недостатком известного способа является то, что он предполагает осуществление операции по завариванию продольного шва, что приводит к перераспределению нагрузок по периметру муфты, в том числе и при осуществлении операции по соединению муфты с концами оболочек соединяемых трубопроводов. Выполнение стыка занимает более длительное время и снижает эксплуатационную надежность трубопроводов. Известна также группа решений по теплоизоляционным стыкам предварительно теплоизолированных трубопроводов и способов его реализации, описанных в патентах ЗАО "Мосфлоулайн" [3, 4]. Известные способы создания теплоизоляционных стыков предварительно теплоизолированных трубопроводов включают установку перед соединением труб полимерной муфты большего наружного диаметра, присоединение ее с охватом к концам полимерных оболочек изолированных теплоизоляционным материалом и соединенных между собой трубопроводов и размещение электронагревательных элементов, расположенных по периметру концов оболочек между их наружными поверхностями и внутренней поверхностью муфты, обсадку муфты с помощью нагрева и сварку муфты с полимерными оболочками труб с помощью электронагревательных элементов. Известные способы выполнения теплоизоляционного стыка предварительно теплоизолированных трубопроводов обладают главным недостатком, заключающимся в том, что после надвигания муфты на зону соединения муфту необходимо нагреть, чтобы она охватила концы пластиковой теплоизоляции предварительно теплоизолированных труб вместе с электронагревательным элементом. Этот нагрев сопряжен с наружной тепловой обработкой трубы обычно газовой горелкой. Особенно этот процесс неудобен и трудоемок при наружном диаметре соединяемых трубопроводов 300 мм и более. Недостаток обусловлен тем, что одновременно нагревать большую поверхность муфты по известному способу невозможно. А различный нагрев разных участков приводит к неравномерному сжатию муфты. В качестве прототипа принят способ выполнения теплоизоляционного стыка предварительно теплоизолированных трубопроводов [5], включающий соединение концов трубопроводов друг с другом,установку электронагревательных элементов по периметру поверхности оболочки из полимерной трубы каждого из соединяемых концов трубопроводов, установку полимерной муфты на стык с охватом ее концами электронагревательных элементов, установку и затяжку обжимных лент снаружи муфты в зоне расположения электронагревательных элементов, электросварку муфты с оболочками соединяемых трубопроводов и заполнение пространства между внутренней поверхностью муфты, наружной поверхностью соединяемых между собой трубопроводов и торцами теплоизоляции трубопроводов теплоизоляционным материалом, в котором используют термоусадочную полимерную муфту, изготовленную из отрезка полимерной трубы, не прошедшей обработку коронным разрядом, при этом муфту подвергают механическому увеличению внутреннего диаметра до величины, превышающей наружный диаметр оболочки, и перед соединением концов трубопроводов надвигают на один из них поверх оболочки, а перед установкой обжимных лент осуществляют усадку муфты путем нагрева обеих ее концов, например, газовой горелкой. Недостатком прототипа является большая трудоемкость подготовительных работ, связанных с операцией термоусадки муфты, а также неудобство и трудоемкость процесса при наружном диаметре соединяемых трубопроводов 300 мм и более. Другим важным недостатком является недостаточная прочность сварного шва, поскольку в процессе работы трубопроводов возникают значительные температурные колебания и возможны продольные подвижки труб. При этом возникает вероятность смещения муфты относительно оболочки трубы. Задачей изобретения является использование преимущества прототипа - термоусадочной муфты-1 016392 при упрощении способа и повышении его производительности, в особенности при термоизоляции стыка предварительно теплоизолированных трубопроводов, а также усиление прочности сварочного стыка муфты с оболочкой трубы за счет использования сварочного нагревательного элемента в качестве шпонки. Поставленная задача решается тем, что в известном способе выполнения теплоизоляционного стыка предварительно теплоизолированных трубопроводов, включающем соединение концов трубопроводов друг с другом, установку электронагревательных элементов по периметру поверхности оболочек, установку полимерной термоусаживаемой муфты диаметром, превышающим наружную оболочку теплоизолированной трубы на стык с охватом ее концами электронагревательных элементов, термоусадку муфты на наружную оболочку трубопровода в местах установки электронагревательных элементов, сварку муфты с оболочками соединяемых трубопроводов и заполнение пространства между внутренней поверхностью муфты и торцами теплоизоляции трубопроводов вспенивающимся теплоизоляционным материалом, согласно изобретению ленту электронагревательного элемента перед установкой изгибают вдоль продольной оси со стрелой прогиба в направлении муфты, при этом стрелу прогиба выполняют меньшей или равной зазору между муфтой и поверхностью оболочки, нагревательный элемент при этом включают на ток прогрева одновременно с термоусадкой муфты, а затем после усадки муфты подают сварочный ток для сварки муфты и оболочки. Поставленная цель достигается также и тем, что радиус изгиба ленты электронагревательного элемента составляет 1,5-2 ширины электронагревательного элемента. Поставленная цель достигается также и тем, что ток прогрева составляет 15-25% от тока сварки. Поставленная цель достигается также и тем, что на наружную поверхность муфты, подлежащей термоусадке, помещают гибкий охватывающий нагревательный элемент, выполненный в виде полосы,включают средство нагрева для обеспечения термоусадки муфты. Поставленная цель достигается также и тем, что средство нагрева для термоусадки выполняют в виде газового, водяного или электрического нагревателя. Поставленная цель достигается также и тем, что нагревательный элемент для термоусадки выполнен по длине меньше длины наружной окружности муфты и оснащен натяжным устройством, при этом в процессе усадки муфты элемент постоянно натягивают, обеспечивая постоянный контакт с поверхностью термоусаживаемой муфты. Такое выполнение способа позволяет перед сваркой предварительно разогреть поверхность муфты и поверхность оболочки трубопровода, при этом сварочный нагревательный элемент предварительно внедряется в пластиковые оболочки. При этом при сварке не происходит уплощение и распрямление ленты, а лента внутри сварочного шва играет роль шпонки, которая усиливает шов в осевом направлении. Это чрезвычайно важно в трубопроводах, работающих при повышенных колебаниях температуры. После полного обжатия муфтой наружной оболочки с лентой электронагревательного элемента по последнему пропускают сварочный ток, который расплавляет и сплавляет вместе полимерную оболочку и муфту. Для повышения эффективности нагрева муфты при термоусадке можно использовать дополнительный нагревательный элемент, выполненный в виде полой ленты, внутри которой подают теплоноситель. Теплоносителем может быть горячий газ, жидкость или электричество. Изобретение поясняется чертежами. На фиг. 1 показана предварительная сборка оболочки теплоизолированной трубы с муфтой и установкой изогнутого электронагревательного элемента; на фиг. 2 - общий вид изогнутого электронагревательного элемента для сварки муфты с оболочкой; на фиг. 3 - соединение муфты с оболочкой; на фиг. 4 - заполнение муфты вспенивающимся полимером; на фиг. 5 - увеличенное изображение сварного соединения муфты с оболочкой; на фиг. 6 - установка гибкого нагревательного элемента для термоусадки муфты; на фиг. 7 - установка дополнительного нагревательного элемента с натяжным приспособлением. Способ осуществляют следующим образом. Соединяемые трубы 1 и 2 предварительно изолированы, при этом они покрыты полимерной оболочкой 3. Между трубой и полимерной оболочкой помещен вспененный теплоизолирующий полимер 4. После электросварки металлического трубопровода и проверки сварочного шва 5 на герметичность необходимо теплоизолировать зону соединения. Для этого перед сваркой труб на одну из наружных поверхностей трубы надевают муфту 6, изготовленную из термоусаживаемого материала. На поверхность оболочки 3 термоизолированной трубы в предполагаемом месте сварки с муфтой 6 вставляют предварительно изогнутую ленту нагревательного элемента 7 выпуклостью к внутренней поверхности муфты и концы стягивают, чтобы нагревательный элемент полностью прикасался к наружной поверхности оболочки 3, и концы его соединяют с источником сварочного тока (не показан). Лента 7 может быть выполнена гладкой, перфорированной или иметь иную ячеистую структуру. Предпочтительно изготавливать ленту надсечкой прорезей и последующим вытягиванием и изгибом вдоль оси с образованием стрелы прогиба 7. Известными методами, например степлером, закрепляют ленту электронагревателя в натяну-2 016392 том положении и надвигают муфту 6 на поверхность одной трубы 3. При необходимости стрелу прогиба ленты 7 можно изменить, поджимая боковые концы, обеспечив минимальный зазор между муфтой и оболочкой трубы. Точно также готовят второй конец трубы 3 и надвигают на муфту 6 на вторую оболочку 3 второй трубы. На наружную поверхность муфты 6 можно надеть дополнительный нагревательный элемент 8 с механизмом натяжения 9, выполненным известными способами. Дополнительный нагревательный элемент подключают к носителю тепла. После обсадки и сварки муфты с оболочкой трубы в муфте делают отверстие, через которое проверяют герметичность, заполняют полость вспенивающимся полимером и после окончания работ закрывают герметичной заклепкой 10. Режимы предварительного подогрева и сварки муфты в зависимости от наружного диаметра трубопровода приведены в таблице. Преимущества процесса заключаются в простоте реализации способа и повышении его производительности по сравнению с известными способами. Кроме того, метод обеспечивает сварочное соединение муфты с оболочкой трубы, обладающее повышенной надежностью против осевого сдвига. Процесс разработан и испытан на предприятии ООО "Смит-Ярцево" РФ. Источники информации, принятые во внимание при экспертизе. 1. Патент Великобритании 2319316, МПК F16L 59/20, опубл. 1998 г. 2. Патент Великобритании 2319316, МПК F16L 59/20, опубл. 09.10.97. 3. Патент РФ 2282781, МПК F16L 47/02, опубл. 27.08.2006. 4. Патент РФ 2145688, МПК F16L 59/20, опубл. 20.02.2000. 5. Патент РФ 2178859, МПК F16L 59/20, опубл. 27.01.2002 - прототип. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ выполнения теплоизоляционного стыка предварительно теплоизолированных трубопроводов, включающий соединение концов трубопроводов друг с другом, установку электронагревательных элементов по периметру поверхности оболочек, установку полимерной термоусаживающей муфты диаметром, превышающим наружную оболочку теплоизолированной трубы на стык с охватом ее концами электронагревательных элементов, термоусадку муфты на наружную оболочку трубопровода в местах установки электронагревательных элементов, сварку муфты с оболочками соединяемых трубопроводов и заполнение пространства между внутренней поверхностью муфты и торцами теплоизоляции трубопроводов вспенивающимся теплоизоляционным материалом, отличающийся тем, что ленту электронагревательного элемента перед установкой изгибают вдоль продольной оси со стрелой прогиба в направлении муфты, при этом стрелу прогиба выполняют меньшей или равной зазору между муфтой и поверхностью оболочки, нагревательный элемент включают на ток прогрева одновременно с термоусадкой муфты, а затем после усадки муфты подают сварочный ток для сварки муфты и оболочки. 2. Способ по п.1, отличающийся тем, что радиус изгиба ленты электронагревательного сварочного элемента составляет 1,5-2 ширины электронагревательного элемента. 3. Способ по п.1, отличающийся тем, что ток прогрева составляет 15-25% от тока сварки. 4. Способ по п.1, отличающийся тем, что на наружную поверхность муфты, подлежащей термоусадке, помещают гибкий охватывающий нагревательный элемент, выполненный в виде полосы, включают нагревательный элемент для обеспечения термоусадки муфты. 5. Способ по п.4, отличающийся тем, что нагревательный элемент для термоусадки выполняют в виде газового, водяного или электрического нагревателя. 6. Способ по п.4, отличающийся тем, что нагревательный элемент выполнен по длине меньше длины наружной окружности муфты и оснащен натяжным устройством, при этом в процессе усадки муфты элемент постоянно натягивают, обеспечивая постоянный контакт с поверхностью термоусаживаемой муфты.

МПК / Метки

МПК: F16L 47/22, B23K 31/00, F16L 59/20

Метки: теплоизоляционного, стыка, теплоизолированных, способ, выполнения, предварительно, трубопроводов

Код ссылки

<a href="https://eas.patents.su/6-16392-sposob-vypolneniya-teploizolyacionnogo-styka-predvaritelno-teploizolirovannyh-truboprovodov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ выполнения теплоизоляционного стыка предварительно теплоизолированных трубопроводов</a>

Предыдущий патент: Сокристаллы пириметанила и дитианона

Следующий патент: Предохранительная крышка

Случайный патент: Нагрузочный резистор с жидкостным охлаждением для эксплуатации в сфере производства энергии и его использование