Способ повышения износостойкости выгребного устройства щебнеочистительной машины

Номер патента: 14892

Опубликовано: 28.02.2011

Авторы: Худобин Руслан Николаевич, Чвоков Владимир Дмитриевич, Борисоглебский Александр Павлович, Логинов Михаил Аркадьевич

Формула / Реферат

1. Способ повышения износостойкости выгребного устройства щебнеочистительной машины включает в себя выгребное устройство, в состав которого входят рабочий (восходящий) и холостой (нисходящий) желоб, подпутная балка, правое и левое колено, боковые плуги, баровая цепь со всеми компонентами, отличающийся тем, что панели подпутной балки и рабочего восходящего желоба облицованы твердосплавными пластинами и составляют единое целое с облицовкой данного желоба.

2. Способ по п.1, отличающийся тем, что на передних торцах заходных панелей подпутной балки, рабочего восходящего желоба, холостого нисходящего желоба, колен, на нижней кромке плугов установлены защитные твердосплавные пластины, имеющие Г-образную форму с радиусом закругления на панель.

3. Способ по п.1, отличающийся тем, что соединительное звено и лапа выгребного звена баровой цепи получены штамповкой и соединены с соответствующими им деталями из листового проката упором, проушинами и основанием путем сварки, при этом части упора вынесены в сторону лап, а площадь трущихся площадей сокращена на 15-20% за счет сокращения длины проушин.

4. Способ по п.1, отличающийся тем, что соединительное звено выполнено в форме крестовины с центральными плоскими проушинами и поперечным сухарем, горизонтальные плоскости которого неравноудалены от центра звена и в цепи одна из плоскостей для сокращения площади скольжения находится на 2-3 мм выше плоскости нижней скользящей проушины выгребного звена, а на другой установлена часть упора, имеющего ответную часть на выгребном звене, при этом сухарь обтекает проушины выгребного звена.

5. Способ по п.1, отличающийся тем, что гребни штампованной лапы выполнены в виде трапецеидального профиля с развитой плоской рабочей поверхностью, на которой наплавлены трапециевидные твердосплавные пластины.

Текст

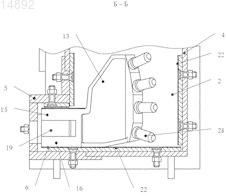

СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ВЫГРЕБНОГО УСТРОЙСТВА ЩЕБНЕОЧИСТИТЕЛЬНОЙ МАШИНЫ Логинов Михаил Аркадьевич, Чвоков Владимир Дмитриевич, Борисоглебский Александр Павлович, Худобин Руслан Николаевич (RU) Выгребное устройство состоит из рабочей баровой цепи, подпутной балки, рабочего и холостого направляющих каналов с желобами и коробами, колен и плугов. Звенья цепи собраны путем сварки из штампованных (14, 19) и прокатных (15, 16, 17, 21) элементов. Роль рыхлителей (резцов) выполняют упрочненные гребни (28). Упор вынесен. Защиту от абразива осуществляет сухарь 27 соединительного звена. Торцы заходных панелей всех элементов трассы цепи имеют упрочнение твердосплавными пластинами Г-образной формы. Защитные твердосплавные пластины установлены также по контуру подпутной балки, короба рабочего канала и плугов. Технический результат изобретения достигается путем сокращения площади трущихся поверхностей на 1520%. 014892 Область техники Изобретение относится к железнодорожной технике, в частности к машинам для ремонта железнодорожного полотна - щебнеочистительным (ЩОМ) и их основным рабочим органам - выгребным устройствам. Уровень техники Известны ЩОМ с однотипными баровыми цепными выгребными устройствами - RM-80, СЧ-600,СЧУ-800, АХМ-801. Указанные ЩОМ предназначены для непрерывной вырезки щебеночного балласта непосредственно из-под рельсошпальной решетки, его подачи на очистку и обратной засыпки в путь. Работу по вырезке и транспортировке к месту очистки-грохоту выполняет выгребное устройство,имеющее баровый цепной рабочий орган с режущими и транспортирующими лапами. Основание цепного рабочего органа, имеющее проушины, фиксируется и скользит в направляющих износостойких желобах, огибая по пути трассы приводную звездочку и направляющие ролики. Желоба распологаются отрезками в подпутной балке, рабочем и холостом направляющих каналах. Режущие и транспортирующие лапы рабочего органа, перемещая материал разработанной балластной призмы,скользят по подпутной балке, каналам и переходным коленам. Существенным недостатком выгребных устройств известных ЩОМ является неполная защита трущихся в абразиве поверхностей от износа, а также значительная площадь их контакта. Этот недостаток в значительной мере можно устранить защитой наиболее опасных переходных зон, увеличением их количества, совершенствованием конструкции выгребной цепи и сокращением площади контактирующих поверхностей. Известно выгребное устройство ЩОМ (патент RU 2306378, опубл. 2007.09.20, прототип). Изобретение направлено на снижение износа непосредственно отрезков направляющего желоба,расположенных в канале. Эти отрезки желоба на внутренней поверхности имеют на съемных панелях защитное покрытие в виде твердосплавных пластин. Пластина на входе в желоб рабочего канала имеет каплевидную в поперечном сечении кромку. Недостатком изобретения является ограничение износостойкой защитой только желоба. Трасса выгребной цепи проходит по холостому каналу, попадает на одно из колен, где расположен один из направляющих роликов, проходит по подпутной балке, затем попадает на другое колено и только после этого - на рабочую ветвь канала. Все перечисленные участки пути отстоят друг от друга на некоторое расстояние, и каждый из них имеет заходную плоскость, торец которой подвергается ударной нагрузки со стороны движущейся цепи и требует упрочнения. Применяемая в указанном патенте на одном из торцов панели каплевидная твердосплавная пластина не защищает торец, так как легко может быть сбита при движении цепи ударной нагрузкой. Остаются также незащищенными остальные панели и площади короба рабочего канала и подпутной балки, по которым перемещаются выгребающие лапы. Известна рабочая цепь щебнеочистительной машины (Патент Евразийского патентного ведомства 004730, прототип) Выгребное звено выполнено литым, с убранным внутрь упором. Основной недостаток такого звена- развитые проушины, большой вес, трудоемкость изготовления и механической обработки, большая поверхность трения. Облегчить конструкцию возможно выполнением звена из простых элементов и сборки его путем сварки. Одновременно возникает задача выноса упора и замены соединительного звена, но его трущаяся поверхность может быть сокращена. В литом выгребном звене сложна отливка гребней с калиброванными отверстиями под рыхлители(резцы). Роль рыхлителей могут выполнять сами гребни. Возникает необходимость пересмотра конструкции всей баровой рабочей цепи. Способ комплексного решения вопроса повышения износостойкости путем применения износостойких материалов и одновременного изменения самой конструкции и способа е сборки с той же целью неизвестен. Задача изобретения - упрощение конструкции выгребного устройства щебнеочистительной машины и повышение износостойкости. Сущность изобретения Выгребное устройство состоит из двух крупных узлов - трассы, по которой движется баровая рабочая цепь, и непосредственно самой цепи. Подпутная балка и рабочий направляющий канал с коробом по контуру облицованы твердосплавными пластинами. Облицовка составляет единое целое с облицовкой отрезков желоба, находящихся на этих участках трассы. Все торцы заходных панелей участков трассы подпутной балки, рабочего восходящего канала, холостого нисходящего канала, колен и нижняя кромка плугов имеют защитные твердосплавные пластины Г-образной формы. Пластины такой формы полностью закрывают торец заходных панелей и с радиусом закругления плавно переходят на саму панель. При движении баровой цепи со скоростью нижняя часть лапы ударят в защищенный торец, а сама конструкция пластины исключает возможность е скола с панели. Лапа выгребного звена и соединительное звено получены штамповкой. Остальные детали (упор,-1 014892 проушины, основание) - из листового проката. Части соединены сваркой. Такое решение позволило сократить длину трущихся проушин и в целом общую поверхность трения на 15-20%. Для защиты цепи от непосредственного контакта с выгребаемым абразивным материалом штампованное соединительное звено выполнено в форме крестовины с центральными плоскими проушинами,отходящими в стороны для соединения с проушинами выгребного звена, и поперечным сухарем. Горизонтальные плоскости сухаря находятся на разном расстоянии от центра для исключения трения одной из них по желобу. На другой установлена часть упора, имеющего ответную часть на выгребном звене. Боковые грани сухаря обтекают проушины выгребного звена, не пропуская абразив. Гребни штампованной лапы выполнены в виде трапецеидального профиля с развитой плоской рабочей поверхностью. Гребни лапы, установленной под нужным углом, выполняют роль режущих элементов. На рабочей поверхности в зоне гребней наплавлены твердосплавные пластины. Образуется тупой угол заострения, работающий по принципу вдавливания штампа. Раскрытие изобретения Сущность изобретения поясняется на фиг. 1-7. Фиг. 1 - общий вид выгребного устройства сверху; фиг. 2 - участок подпутной балки (разрез А-А); фиг. 3 - участок рабочего канала (разрез Б-Б); фиг. 4 - участок с коленом (вид в плане); фиг. 5 - рабочая баровая цепь (вид сбоку); фиг. 6 - рабочая баровая цепь (вид в плане); фиг. 7 - разрез С-С по заходной пластине. Выгребное устройство (фиг. 1) ЩОМ по трассе включает участки подпутной балки 1 (фиг. 2), рабочего (восходящего) 2 канала и холостого (нисходящего) 3 канала с коробами 4, имеющий общий направляющий желоб 5, отрезки которого переходят один в другой. Желоб 5 имеет на внутренней поверхности укрепленные съемные панели с покрытием в виде твердосплавных пластин 6. Между подпутной балкой 1 и каналами 2 и 3 расположены переходные колена 7 и 8 с плугами 9 (фиг. 4). В желобе 5 установлена на направляющих роликах 10, 11 и приводной звездочки 12 бесконечная рабочая баровая цепь 13 (фиг. 5,фиг. 6). Цепь состоит из выгребных звеньев 14 с верхней 15 и скользящей нижней 16 проушинами основания 17, лапы 18, выгребного звена 14, соединительных звеньев 19, пальцев 20 и упора 21 на звеньях. Износостойкость взаимодействующих поверхностей повышается расширением зон их покрытия твердосплавными пластинами и сокращением контактирующих трущихся площадей. Панели подпутной балки 1 (фиг. 2) и короб 4 рабочего канала 2 (фиг. 4) в развитие облицовки желоба 5 также облицованы твердосплавным покрытием, например твердосплавными пластинами 22. Твердосплавные пластины 22 имеют на передних торцах все заходные панели - подпутной балки 1,рабочего канала 2, холостого канала 3, колен 7 и 8 и нижняя кромка плугов 9. На фиг. 7 показан разрез по твердосплавной пластине на одной из заходных панелей. Пластина 22 имеет Г-образную форму с радиусом закругления. Одна е часть 24 защищает торец 23 панели от ударных нагрузок, а другая 25 заходит на саму панель. Соединительное звено 19 и лапа 18 выгребного звена 14 баровой цепи 13 получены штамповкой. Они соединены с соответствующими им деталями из листового проката - частями упора 21, расположенными на выгребном и соединительном звеньях, проушинами 15 и 16 и основанием 17 - путем сварки. Части упора 21 вынесены в сторону лап 18. Это позволило сократить длину проушин, а соответственно площадь трущихся поверхностей на 15-20%. Соединительное звено 19 (фиг. 5, фиг. 6) имеет форму крестовины с центральными плоскими проушинами 26 и поперечным сухарем 27. Горизонтальная плоскость Е удалена от центра крестовины дальше, чем плоскость F. При сборке звеньев в цепь плоскость F находится на 2-3 мм выше скользящей нижней проушины 16. Тем самым сокращается площадь трения. На плоскости F располагается часть упора 21. Сухарь 27 обтекает проушины 15-16 по плоскостям К, исключая попадание абразива внутрь цепи. Роль рыхлителей (резцов, режущих элементов) в заявленной конструкции выполняют гребни 28 лапы 14. Гребни имеют плоскую развитую рабочую поверхность М и расположены по системе расположения рыхлителей. В зоне гребней наплавлены Г-образные пластины 29. Такая лапа работает по принципу вдавливания штампа. Из теории разрушения механическим способом твердых пород (аналогично слежавшейся балластной призмы) известно, что при наличии вдавливания энергетически выгоднее на конце инструмента иметь тупой угол заострения. Выгребное устройство ЩОМ работает следующим образом. Рабочая баровая цепь после размещения в щебне под рельсошпальной решеткой приводится от соответствующего привода в движение. При этом гребни каждого выгребающего звена вырезают щебеночный балласт. Внедрение твердосплавных кромок гребней вызывает сжатие материала щебеночной призмы и об-2 014892 разование трещин. При тупых профилях материал в начальный момент всегда вытесняется. Круглая часть гребня давит в сторону открытой стенки забоя. Вытесненный материал подхватывается при движении гребней лапы вдоль забоя и скалывается. Уплотненное ядро при малых подачах (глубине "резания"), равных 0,5-2,0 см, не образовывается. Вырезанный балласт размещается между лапами выгребающего устройства и транспортируется на очистку. При движении рабочей цепи е выгребающие и соединительные звенья, связанные шарнирно в замкнутый контур, изменяют свое взаимное положение. В описанной выше конструкции подвижность звеньев ограничивается в нужных пределах упором. Более короткие проушины выгребающего звена сокращают площадь скольжения, а от ускоренного износа его предохраняет сухарь. Сами звенья приобретают новые свойства - выполненные из стального проката проушины выдерживают большие растягивающие напряжения. Рабочая баровая цепь и участки трассы выгребного устройства работают в условиях повышенного ударно-абразивного износа и высоких динамических нагрузок. Между участками трассы существуют зазоры. Движущая цепь ударяет в заходные панели, и они изнашиваются особенно интенсивно. Упрочнение их торцов и профиля рабочих участков трассы повышает износостойкость всего устройства. Отличительные особенности конструкции позволяют упростить технологию производства и повысить е износостойкость. Промышленная применимость Предложенное решение выполнимо обычными средствами, хорошо освоенными промышленностью. Оно практически осуществлено в фирме "ВЕСТ-ТЕР" и испытано эксплуатирующими организациями. Испытания показали возможность заметного повышения долговечности выгребных рабочих цепей имеющегося парка ЩОМ. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ повышения износостойкости выгребного устройства щебнеочистительной машины включает в себя выгребное устройство, в состав которого входят рабочий (восходящий) и холостой (нисходящий) желоб, подпутная балка, правое и левое колено, боковые плуги, баровая цепь со всеми компонентами, отличающийся тем, что панели подпутной балки и рабочего восходящего желоба облицованы твердосплавными пластинами и составляют единое целое с облицовкой данного желоба. 2. Способ по п.1, отличающийся тем, что на передних торцах заходных панелей подпутной балки,рабочего восходящего желоба, холостого нисходящего желоба, колен, на нижней кромке плугов установлены защитные твердосплавные пластины, имеющие Г-образную форму с радиусом закругления на панель. 3. Способ по п.1, отличающийся тем, что соединительное звено и лапа выгребного звена баровой цепи получены штамповкой и соединены с соответствующими им деталями из листового проката упором, проушинами и основанием путем сварки, при этом части упора вынесены в сторону лап, а площадь трущихся площадей сокращена на 15-20% за счет сокращения длины проушин. 4. Способ по п.1, отличающийся тем, что соединительное звено выполнено в форме крестовины с центральными плоскими проушинами и поперечным сухарем, горизонтальные плоскости которого неравноудалены от центра звена и в цепи одна из плоскостей для сокращения площади скольжения находится на 2-3 мм выше плоскости нижней скользящей проушины выгребного звена, а на другой установлена часть упора, имеющего ответную часть на выгребном звене, при этом сухарь обтекает проушины выгребного звена. 5. Способ по п.1, отличающийся тем, что гребни штампованной лапы выполнены в виде трапецеидального профиля с развитой плоской рабочей поверхностью, на которой наплавлены трапециевидные твердосплавные пластины.

МПК / Метки

МПК: E02F 3/12, E01B 27/04, E02F 9/28

Метки: щебнеочистительной, выгребного, машины, устройства, способ, повышения, износостойкости

Код ссылки

<a href="https://eas.patents.su/6-14892-sposob-povysheniya-iznosostojjkosti-vygrebnogo-ustrojjstva-shhebneochistitelnojj-mashiny.html" rel="bookmark" title="База патентов Евразийского Союза">Способ повышения износостойкости выгребного устройства щебнеочистительной машины</a>

Предыдущий патент: Системы и способы управления платежами в строительстве с функциональными возможностями выставления детализированных счетов

Следующий патент: Способ изготовления выгребающего звена рабочей цепи щебнеочистительной машины

Случайный патент: Способ изготовления воздухонепроницаемых и влагостойких коробок