Полимерный трубопровод и соединительные элементы для его сборки

Номер патента: 1479

Опубликовано: 23.04.2001

Авторы: Осипов Алексей Петрович, Миланич Владимир Николаевич

Формула / Реферат

1. Полимерный трубопровод, преимущественно металлопластовый, состоящий из жестко соединенных друг с другом посредством соединительных элементов полимерных армированных труб заданной длины, запорной арматуры, насосов, при этом полимерные трубы содержат усилитель прочности, выполненный в виде объемного армирующего каркаса, размещенного в монолите полимера, а соединительный элемент выполнен в виде фитинга и представляет собой корпус, выполненный из монолитного блока полимера с цилиндрическими полостями для концов соединяемых труб, в блоке полимера размещен армирующий каркас, со стороны внутренних поверхностей полостей установлены нагревательные элементы в виде токопроводящих спиралей, делящие внутреннюю поверхность полости на зоны нагрева и холодную зону, отличающийся тем, что армирующий каркас соединительного элемента выполнен перфорированным в виде кольца и взаимодействующих с ним продольных элементов, продольные элементы размещены на кольце с возможностью их радиального перемещения, а ширина кольца соразмерна с шириной холодной зоны.

2. Полимерный трубопровод по п.1, отличающийся тем, что объемный армирующий каркас трубы образован двумя слоями перфорированных полос с зазором между ними и размещенным в зазоре свернутым спиралью длинномерным элементом.

3. Полимерный трубопровод по пп.1, 2, отличающийся тем, что соединительный элемент выполнен в виде муфты, при этом ширина кольца армирующего каркаса не менее ширины холодной зоны, образованной зазором между концами спиралей нагревательных элементов.

4. Полимерный трубопровод по пп.1, 2, отличающийся тем, что соединительный элемент выполнен в виде крестовины или тройника, или отвода, при этом внутренняя поверхность полости снабжена упорным элементом для фиксации положения сопрягаемого конца трубы.

5. Полимерный трубопровод по п.4, отличающийся тем, что ширина кольца армирующего каркаса не менее ширины холодной зоны, образованной зазором между упорным элементом и концом нагревательного элемента.

6. Полимерный трубопровод по пп.3, 4, отличающийся тем, что продольные элементы армирующего каркаса размещены друг относительно друга с зазором.

7. Полимерный трубопровод по пп.3, 4, отличающийся тем, что продольные элементы перфорированного армирующего каркаса взаимодействуют друг с другом боковыми поверхностями.

8. Полимерный трубопровод по пп.3, 4, отличающийся тем, что продольные элементы армирующего каркаса подвижно соединены с перфорированным кольцом посредством заклепок.

9. Полимерный трубопровод по пп.3, 4, отличающийся тем, что продольные элементы перфорированного армирующего каркаса подвижно соединены с перфорированным кольцом посредством размещения Т-образных загнутых концов продольных элементов в Т-образных пазах кольца.

10. Соединительный элемент трубопровода, преимущественно фитинг, состоящий из корпуса, выполненного из монолитного блока полимера с цилиндрическими полостями для концов соединяемых труб, в блоке полимера размещен армирующий каркас, со стороны внутренних поверхностей полостей установлены нагревательные элементы в виде токопроводящих спиралей, делящие внутреннюю поверхность полости на зону нагрева и холодную зону, отличающийся тем, что армирующий каркас соединительного элемента выполнен перфорированным в виде кольца и взаимодействующих с ним продольных элементов, продольные элементы размещены на кольце с возможностью их радиального перемещения, а ширина кольца соразмерна с шириной холодной зоны.

11. Соединительный элемент трубопровода по п.10, отличающийся тем, что он выполнен в виде муфты, при этом ширина кольца армирующего каркаса не менее ширины холодной зоны, образованной зазором между концами спиралей нагревательных элементов.

12. Соединительный элемент трубопровода по п.10, отличающийся тем, что он выполнен в виде крестовины или тройника, или отвода, при этом внутренняя поверхность полости снабжена упорным элементом для фиксации положения сопрягаемого торца трубы.

13. Соединительный элемент трубопровода по п.12, отличающийся тем, что ширина кольца армирующего каркаса не менее ширины холодной зоны, образованной зазором между упорным элементом и концом спирали нагревательного элемента.

14. Соединительный элемент трубопровода по пп.10, 11, 12, 13, отличающийся тем, что продольные элементы армирующего каркаса размещены друг относительно друга с зазором.

15. Соединительный элемент трубопровода по пп.10, 11, 12, 13, отличающийся тем, что продольные элементы перфорированного армирующего каркаса взаимодействуют друг с другом боковыми поверхностями.

16. Соединительный элемент трубопровода по пп.10, 11, 12, 13, 14, 15, отличающийся тем, что продольные элементы армирующего каркаса подвижно соединены с перфорированным кольцом посредством заклепок.

17. Соединительный элемент трубопровода по пп.10, 11, 12, 13, 14, 15, отличающийся тем, что продольные элементы перфорированного армирующего каркаса подвижно соединены с перфорированным кольцом посредством размещения Т-образных загнутых концов продольных элементов в Т-образных пазах кольца.

Текст

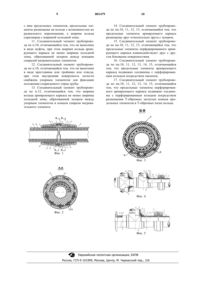

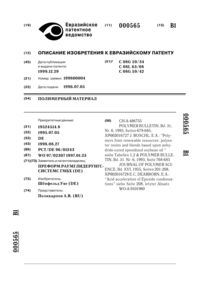

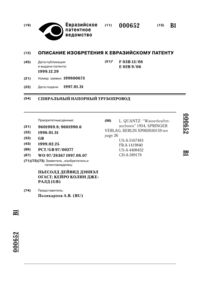

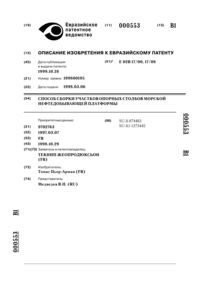

1 Область техники Изобретение относится к области строительства трубопроводов, а именно к конструктивным элементам преимущественно металлопластовых трубопроводов, в частности к конструкции металлопластовых труб и элементов соединения их друг с другом (фитинги, фланцы), которые могут быть использованы для сооружения трубопроводов, применяемых для транспортирования жидких и/или газообразных,в том числе агрессивных, сред при избыточном давлении и колебаниях температуры. Предшествующий уровень техники В науке и технике широко известны различные конструкции полимерных трубопроводов повышенной жесткости, изготовленные,например, из армированных полимерных труб и соединенные друг с другом в трубопровод посредством соединительных элементов. Нагрузочная способность трубопровода определяется как прочностью самих труб, так и местами их соединения друг с другом, которые главным образом и обеспечивают стабильную эксплуатацию трубопровода в целом. В качестве соединительных элементов трубопровода могут быть использованы фитинги, муфты и фланцы,обеспечивающие жесткое крепление конструктивных частей друг с другом. Известен трубопровод, состоящий из состыкованных друг с другом труб, концы которых соединены посредством фитингов, при этом труба содержит усилитель прочности, выполненный из арматуры с внешним и внутренним защитным полимерным слоем, в качестве арматуры используют предварительно перфорированную полосу, навитую на оправку по спирали и скрепленную в местах соединения витков сваркой [Заявка ФРГ 2418797, MKИ F 16L 9/12, 1975 г.]. Для сборки трубопровода известен соединительный элемент, выполненный в виде муфты, представляющей собой корпус с цилиндрическими полостями для концов соединяемых труб, корпус выполнен из термопластичного материала, внутри которого размещен армирующий слой, содержащий сплошную арматуру трубчатой формы, и нагревательный элемент,выполненный в виде спирали [Патент DE3932807, МКИ F 16L 47/02,1991 г.]. Для повышения нагрузочной способности трубопровода предложена конструкция последнего, состоящего из соединенных друг с другом полимерных труб заданной длины, буферных емкостей, насосов, запорной арматуры, соединяемые трубы содержат усилитель прочности,выполненный в виде армирующего каркаса и размещенный в монолите полимера, армирующий каркас полимерных труб образован перфорированной лентой, последняя свернута и жестко соединена в спираль, концы труб друг с другом жестко соединены с помощью соединительных элементов, также содержащих армирую 001479 2 щий каркас, жесткость которого не менее жесткости армирующего каркаса соединяемых труб,при этом лента армирующего каркаса полимерных труб образована либо соединенными друг с другом, по меньшей мере, двумя перфорированными полосами с определенным зазором между ними либо соединенными друг с другом продольными и поперечными элементами арматуры, образующими сетку, а концы труб и сопрягаемые с ними полости соединительных элементов выполнены в форме конуса [ЗаявкаWO96/26380, МПК F 16L 9/12, F 16L 47/00, F 16L 58/00, В 29 С 65/34, 1997 г.]. Анализ существующих конструкций трубопроводов позволяет сделать следующие выводы. При сборке металлопластового трубопровода, осуществляемой с использованием соединительных элементов, выполненных из полимерного материала и имеющих цилиндрическую форму полостей для концов соединяемых труб, расширяются технологические возможности ремонта и замены отдельных частей трубопровода, но, как правило, при сооружении таких трубопроводов необходимо применение соединительных элементов, обладающих способностью к усадке в процессе соединения с жесткими концами соединяемых труб для компенсации технологических зазоров и, как следствие этого,дополнительных приемов или устройств для обеспечения прочности соединительных элементов к радиальным и осевым нагрузкам в трубопроводах. Для увеличения прочности мест соединения трубопровода могут быть использованы соединительные элементы, выполненные из полимерного материала, усиленные сплошной арматурой и имеющие цилиндрическую форму полостей для концов соединяемых труб либо соединительные элементы с конической формой полостей для концов соединяемых труб. Как показывает практика, наличие сплошного армирующего каркаса и цилиндрические полости для размещения концов труб затрудняет плотную посадку соединительных элементов с концами соединяемых труб, а с конической формой полостей соединительных элементов возникают технологические сложности с монтажом трубопровода и его последующим ремонтом. Раскрытие изобретения Технической задачей изобретения является упрощение монтажа и ремонта трубопроводов при одновременном достижении расчетной нагрузочной способности трубопровода. Поставленная задача решается тем, что заявляемый металлопластовый трубопровод состоит из жестко соединенных друг с другом посредством фитингов полимерных армированных труб заданной длины, запорной арматуры,насосов, полимерные трубы содержат усилитель прочности, выполненный в виде объемного армирующего каркаса, размещенного в монолите полимера, а фитинги, выполняющие функцию 3 соединительных элементов, представляют собой корпус, выполненный из монолитного блока полимера с цилиндрическими полостями для концов соединяемых труб, в блоке полимера размещен перфорированный армирующий каркас, со стороны внутренних поверхностей полостей установлены нагревательные элементы в виде токопроводящих спиралей, разделяющих внутреннюю полость фитинга на зоны нагрева и холодную зону, при этом в отличие от известного, перфорированный армирующий каркас выполнен в виде кольца и взаимодействующих с ним продольных элементов, продольные элементы укреплены на кольце с возможностью их радиального перемещения, а ширина кольца соразмерна с шириной холодной зоны. Армирующий каркас соединяемых труб образован двумя слоями перфорированной полосы с зазором между ними, в котором размещен свернутый спиралью длинномерный элемент. В качестве соединительного элемента предлагается фитинг, представляющий собой корпус, выполненный из монолитного блока полимера с цилиндрическими полостями для размещения концов соединяемых труб, в блоке полимера размещен перфорированный армирующий каркас, со стороны внутренних поверхностей полостей установлены нагревательные элементы в виде токопроводящих спиралей,делящих внутреннюю поверхность полости на зоны нагрева и холодную зону, при этом, в отличие от известного, перфорированный армирующий каркас выполнен в виде кольца и взаимодействующих с ним продольных элементов,продольные элементы укреплены на кольце с возможностью их радиального перемещения, а ширина кольца соразмерна холодной зоне. При выполнении фитинга в виде муфты,холодная зона образована зазором между концами спиралей нагревательных элементов. При выполнении фитинга в виде фигурного элемента, например, крестовины, тройника или отвода (угольника), внутренняя полость дополнительно содержит упорный элемент для фиксирования положения конца соединяемой трубы, а холодная зона образована зазором между упорным элементом и концом спирали нагревательного элемента. Продольные элементы укреплены на армирующем кольце любым известным способом,например, путем размещения Т-образных загнутых концов продольных элементов в Тобразных пазах армирующего кольца, или с помощью заклепок, обеспечивающих радиальное перемещение продольных элементов, или другими известными способами. Продольные элементы могут быть установлены друг относительно другас зазором или взаимодействовать боковыми поверхностями. Продольные элементы могут иметь любую геометрическую форму, например форму лепе 001479 4 стков, или П- образную форму, или Z- образную форму, или любую другую конфигурацию. Токопроводящие спирали выполнены из электро- и теплопроводящего материала, например меди. Витки спиралей электроизолированы друг от друга для исключения электрического замыкания в процессе сборки трубопровода. Концы спиралей в центральной части фитинга, дистанцированы друг относительно друга. Заявляемые фитинги могут быть выполнены в виде муфты, тройников, отводов, крестовин, а также других известных конфигураций. На концах фитингов и труб может быть установлен фланец, выполненный, например, из размещенной в монолитном блоке полимера арматуры и взаимодействующего с ней несущего элемента в виде кольцевой втулки, наружная поверхность которой снабжена кольцевым конусным пазом, направление конусности которого противоположно конусности внутренней расточки втулки, средством фиксации несущего элемента служат два слоя арматуры, изогнутые идентично конусности внутренней поверхности втулки и ее наружного кольцевого конического паза. В качестве полимера для изготовления труб и соединительных элементов используют известный термопластичный материал, выбранный из группы: полиэтилен, полипропилен и другие известные материалы. В качестве армирующего материала используют стальную перфорированную полосу,стальную проволоку, перфорированную полимерную полосу, стекловолокнистые полосы,полосы из других известных материалов. Рабочая часть трубопровода образована путем жесткого соединения концов полимерных армированных труб посредством фитингов. Фланцевое соединение применяют для крепления концов трубы с промежуточными емкостями, в местах размещения запорной арматуры,насосов и других устройств. Соединительные элементы,например фланцевые, устанавливают в процессе изготовления трубы, а отводы, тройники и крестовины в процессе сборки трубопровода в местах его расположения. Заявляемый трубопровод и соединительный элемент для его сборки связаны между собой единым изобретательским замыслом. Краткое описание чертежей Заявляемое изобретение поясняется чертежами, на которых изображено на фиг. 1 - место соединения концов труб при помощи фитинга, выполненного в виде муфты; на фиг. 2 - разрез А-А с двумя вариантами крепления продольных элементов к кольцу; на фиг. 3 - разрез В-В с тремя вариантами выполнения и размещения продольных элементов друг относительно друга; 5 на фиг. 4 - фрагмент трубопровода в разрезе с оформлением мест соединения концов труб друг с другом посредством тройника, муфты и крестовины; на фиг. 5 - фрагмент трубопровода в разрезе с оформлением мест соединения концов труб друг с другом посредством муфты, тройника и фланца. На представленных чертежах обозначены следующие позиции: 1 - корпус фитинга, выполненный из монолитного блока полимера, 2 перфорированное кольцо армирующего каркаса,3 - перфорированные продольные элементы армирующего каркаса, 4 и 5 - варианты мест крепления перфорированных продольных элементов 3 на перфорированном кольце 2, 6 - нагревательные элементы, 7 - холодная зона, 8 цилиндрические полости для размещения концов соединяемых труб. Продольные перфорированные элементы 3 размещены друг относительно друга с зазором 9 или взаимодействуют боковыми поверхностями 10 или 11. Соединяемые трубы 12, 13, 14, 15, 16 снабжены объемной арматурой 18, размещенной в монолитном блоке их полимерных корпусов. Отвод, тройник и крестовина могут быть дополнительно снабжены упорными элементами для фиксирования положения концов соединяемых труб 19. Трубы 12 и 13 соединены посредством муфты, трубы 14 и 15 соединены друг с другом посредством тройника с упорным элементом 19, труба 16 соединена посредством фланца 17 с запорной арматурой (на фиг. не показана). Внутренний диаметр полостей фитинга 8 превышает наружный диаметр концов соединяемых труб 12, 13, 14, 15 и 16 на величину допусков на овальность и конусность труб, включая монтажный зазор. Ширина перфорированного кольца армирующего каркаса 2 определяется величиной холодной зоны 7 в центральной части фитинга. В случае выполнения фитинга в виде муфты,ширина кольца армирующего каркаса не менее ширины холодной зоны 7, образуемой зазором между концами спиралей нагревательных элементов 6. В случае выполнения фитингов в виде крестовин или тройников или отводов ширина кольца перфорированного армирующего каркаса не менее ширины холодной зоны, образуемой зазором между упорным элементом и концом спирали нагревательного элемента 6. Перфорированное кольцо армирующего каркаса 2 воспринимает радиальные нагрузки в холодной зоне, в зоне зазора между торцами соединяемых труб 12 и 13, 14, 15, 16 и между торцами труб 14, 15, 16 и упорными элементами 19 фитингов, а продольные элементы армирующего каркаса 3 воспринимают осевые нагрузки трубопровода. Наличие в корпусе фитинга 1 заявляемой конструкции армирующего каркаса обеспечивает усадку материала корпуса фитинга в активной (сварочной) зоне полостей 6 фитингов на величину технологических зазоров между посадочными поверхностями цилиндрических полостей 8 фитинга с цилиндрическими концами соединяемых армированных труб 12,13, 14, 15 и 16. Лучшие варианты осуществления изобретения Трубу для изготовления трубопровода получают известным способом путем предварительной перфорации армирующей полосы, после чего ее непрерывно подают по спирали на оправку. Навивку полосы осуществляют в два слоя, при этом после навивки первого слоя осуществляют навивку длинномерного элемента. Витки спирали скрепляют и образованный объемный каркас заливают связующим полимером. Сборка трубопровода осуществляется следующим образом. Фитинги нужной конфигурации получают сборкой армирующего каркаса путем укрепления продольных элементов 3 в кольце 2. Полученный перфорированный каркас заливают расплавленным полимером. Заливку полимерного материала осуществляют любыми известными способами. Полимерный материал проникает в перфорацию, образуя прочное сцепление полимера с армирующим каркасом фитинга. Внутреннюю сторону фитинга для образования цилиндрических полостей сопряжения оформляют в процессе заливки полимерного материала. Нагревательные элементы 6 на внутренних поверхностях полостей 8 устанавливают любым известным способом. Форма фитинга определяется конфигурацией изготовляемого трубопровода. Концы соединяемых труб 12 и 13 вставляют в полости 8, фиксируют их в заданном положении с помощью монтажных струбцин, после чего включают нагревательный элемент 6. Сопрягаемые поверхности концов труб 12 и 13 и полостей 8 фитинга равномерно оплавляются,а корпус фитинга 1 дает усадку по мере прогрева на величину зазора, образуя монолитное соединение без рыхлостей, растягивающих напряжений и пустот в зоне сопряжения. Трубы 12 и 13 соединены посредством муфты, трубы 13 и 14 соединены посредством тройника, трубы 15,16 соединены посредством крестовины. Подвижный армирующий каркас заявляемого фитинга обеспечивает требуемую усадку соединительного элемента и равную с трубами 12, 13, 14, 15, 16 несущую способность мест соединения. Сравнение предлагаемого трубопровода с известными, позволяет выявить признаки, отличающие его от наиболее близких, а именно: равнопрочность труб и мест их соединения друг с другом; возможность соединения труб в трубопровод, как в условиях предприятияизготовителя, так и на месте его монтажа или ремонта; возможность обслуживания трубопро 7 вода, в частности, оперативного ремонта в месте его расположения. Несмотря на то, что в технике известны металлопластовые трубопроводы, заявляемое изобретение позволяет получить трубопроводы с повышенной нагрузочной способностью в местах соединения отдельных его элементов друг с другом, увеличить стабильность эксплуатационного цикла, обеспечить возможность качественного и быстрого ремонта в местах расположения трубопровода. Все вышеизложенное позволяет сделать вывод о соответствии заявленного решения критерию "Новизна" и "Изобретательский уровень". Промышленная применимость Предлагаемые трубопроводы и соединительные элементы для их сборки могут быть изготовлены на известном в технике оборудовании с использованием известных приемов. Трубопроводы, изготовленные по изобретению, могут быть проложены в траншеях с последующей засыпкой или обваловкой грунтом, не требуют электрохимической защиты от коррозии и теплоизолирующего покрытия. При их строительстве и монтаже используется транспортное и крановое оборудование пониженной грузоподъемности. Это позволяет использовать заявляемые трубопроводы в труднопроходимых регионах - песках, болотах и прочее. Заявляемые трубопроводы могут применяться для пищевого водоснабжения населенных пунктов, в химической, нефтехимической и газодобывающей отраслях промышленности, на установках водоподготовки тепло- и электростанций, в гальваническом производстве, а также при транспортировке химически агрессивных газообразных и жидких продуктов и т.д. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Полимерный трубопровод, преимущественно металлопластовый, состоящий из жестко соединенных друг с другом посредством соединительных элементов полимерных армированных труб заданной длины, запорной арматуры,насосов, при этом полимерные трубы содержат усилитель прочности, выполненный в виде объемного армирующего каркаса, размещенного в монолите полимера, а соединительный элемент выполнен в виде фитинга и представляет собой корпус, выполненный из монолитного блока полимера с цилиндрическими полостями для концов соединяемых труб, в блоке полимера размещен армирующий каркас, со стороны внутренних поверхностей полостей установлены нагревательные элементы в виде токопроводящих спиралей, делящие внутреннюю поверхность полости на зоны нагрева и холодную зону, отличающийся тем, что армирующий каркас соединительного элемента выполнен перфори 001479 8 рованным в виде кольца и взаимодействующих с ним продольных элементов, продольные элементы размещены на кольце с возможностью их радиального перемещения, а ширина кольца соразмерна с шириной холодной зоны. 2. Полимерный трубопровод по п.1, отличающийся тем, что объемный армирующий каркас трубы образован двумя слоями перфорированных полос с зазором между ними и размещенным в зазоре свернутым спиралью длинномерным элементом. 3. Полимерный трубопровод по пп.1, 2, отличающийся тем, что соединительный элемент выполнен в виде муфты, при этом ширина кольца армирующего каркаса не менее ширины холодной зоны, образованной зазором между концами спиралей нагревательных элементов. 4. Полимерный трубопровод по пп.1, 2, отличающийся тем, что соединительный элемент выполнен в виде крестовины или тройника или отвода, при этом внутренняя поверхность полости снабжена упорным элементом для фиксации положения сопрягаемого конца трубы. 5. Полимерный трубопровод по п.4, отличающийся тем, что ширина кольца армирующего каркаса не менее ширины холодной зоны,образованной зазором между упорным элементом и концом нагревательного элемента. 6. Полимерный трубопровод по пп.3, 4, отличающийся тем, что продольные элементы армирующего каркаса размещены друг относительно друга с зазором. 7. Полимерный трубопровод по пп.3, 4, отличающийся тем, что продольные элементы перфорированного армирующего каркаса взаимодействуют друг с другом боковыми поверхностями. 8. Полимерный трубопровод по пп.3, 4, отличающийся тем, что продольные элементы армирующего каркаса подвижно соединены с перфорированным кольцом посредством заклепок. 9. Полимерный трубопровод по пп.3, 4, отличающийся тем, что продольные элементы перфорированного армирующего каркаса подвижно соединены с перфорированным кольцом посредством размещения Т-образных загнутых концов продольных элементов в Т-образных пазах кольца. 10. Соединительный элемент трубопровода, преимущественно фитинг, состоящий из корпуса, выполненного из монолитного блока полимера с цилиндрическими полостями для концов соединяемых труб, в блоке полимера размещен армирующий каркас, со стороны внутренних поверхностей полостей установлены нагревательные элементы в виде токопроводящих спиралей, делящие внутреннюю поверхность полости на зону нагрева и холодную зону,отличающийся тем, что армирующий каркас соединительного элемента выполнен перфорированным в виде кольца и взаимодействующих с ним продольных элементов, продольные элементы размещены на кольце с возможностью их радиального перемещения, а ширина кольца соразмерна с шириной холодной зоны. 11. Соединительный элемент трубопровода по п.10, отличающийся тем, что он выполнен в виде муфты, при этом ширина кольца армирующего каркаса не менее ширины холодной зоны, образованной зазором между концами спиралей нагревательных элементов. 12. Соединительный элемент трубопровода по п.10, отличающийся тем, что он выполнен в виде крестовины или тройника или отвода,при этом внутренняя поверхность полости снабжена упорным элементом для фиксации положения сопрягаемого торца трубы. 13. Соединительный элемент трубопровода по п.12, отличающийся тем, что ширина кольца армирующего каркаса не менее ширины холодной зоны, образованной зазором между упорным элементом и концом спирали нагревательного элемента. 10 14. Соединительный элемент трубопровода по пп.10, 11, 12, 13, отличающийся тем, что продольные элементы армирующего каркаса размещены друг относительно друга с зазором. 15. Соединительный элемент трубопровода по пп.10, 11, 12, 13, отличающийся тем, что продольные элементы перфорированного армирующего каркаса взаимодействуют друг с другом боковыми поверхностями. 16. Соединительный элемент трубопровода по пп.10, 11, 12, 13, 14, 15, отличающийся тем, что продольные элементы армирующего каркаса подвижно соединены с перфорированным кольцом посредством заклепок. 17. Соединительный элемент трубопровода по пп.10, 11, 12, 13, 14, 15, отличающийся тем, что продольные элементы перфорированного армирующего каркаса подвижно соединены с перфорированным кольцом посредством размещения Т-образных загнутых концов продольных элементов в Т-образных пазах кольца.

МПК / Метки

МПК: F16L 9/128

Метки: сборки, элементы, трубопровод, полимерный, соединительные

Код ссылки

<a href="https://eas.patents.su/6-1479-polimernyjj-truboprovod-i-soedinitelnye-elementy-dlya-ego-sborki.html" rel="bookmark" title="База патентов Евразийского Союза">Полимерный трубопровод и соединительные элементы для его сборки</a>

Предыдущий патент: Подкалиберная пуля для ружейного ствола, в частности, для ружей с частично или полностью нарезным стволом

Следующий патент: Интраваскулярное окклюзионное приспособление, направляемое с помощью чрескожного катетера.

Случайный патент: Битумная композиция с пониженной тенденцией к гелеобразованию