Реагент для приготовления бурового раствора и способ его получения

Номер патента: 13561

Опубликовано: 30.06.2010

Авторы: Воевудский Степан Бенидиктович, Полосина Ирина Николаевна, Стригалева Таисия Иосифовна, Архиповцов Андрей Александрович

Формула / Реферат

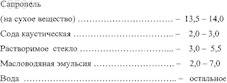

1. Реагент для приготовления бурового раствора, содержащий сапропель, щелочной реагент, модифицирующую добавку и воду, отличающийся тем, что дополнительно содержит растворимое стекло, при этом в качестве щелочного реагента содержит соду каустическую, в качестве модифицирующей добавки - масловодяную эмульсию или отходы данной эмульсии при следующем соотношении ингредиентов, мас.%:

2. Реагент по п.1, отличающийся тем, что в качестве модифицирующей добавки используют масловодяную эмульсию для машинной обработки 20-40% концентрации или отходы данной эмульсии.

3. Способ получения реагента для приготовления бурового раствора, включающий смешение сапропеля с водным щелочным раствором и модифицирующей добавкой, отличающийся тем, что перед смешением с модифицирующей добавкой смесь выдерживают до созревания и дополнительно вводят растворимое стекло, затем перемешивают раствор до однородной консистенции, при этом в качестве модифицирующей добавки используют масловодяную эмульсию или отходы данной эмульсии, а в качестве водного щелочного раствора используют водный раствор соды каустической при следующих соотношениях ингредиентов, мас.%:

4. Способ по п.3, отличающийся тем, что смесь выдерживают до созревания в течение не менее 15 ч.

5. Способ по п.3, отличающийся тем, что в качестве модифицирующей добавки используют масловодяную эмульсию для машинной обработки 20-40% концентрации или отходы данной эмульсии.

Текст

013561 Изобретение относится к бурению нефтяных и газовых скважин, а именно к реагентам для приготовления бурового раствора и способам получения реагентов для буровых растворов. Известен реагент для приготовления буровых растворов, содержащий акриловый полимер, например гипан, сапропель и воду [1]. Недостатком данного реагента является относительно высокое значение показателя фильтрации,приготовленного на основе данного реагента бурового раствора, и ограниченный характер его применения, так как гипан, входящий в рецептуру, предназначен для стабилизации только пресных и слабоминерализованных растворов (до 10% NaCl). Опыт бурения соленосных отложений с использованием буровых растворов, содержащих гипан, показывает, что с повышением содержания NaCl до 20-30% действие гипана, даже при больших добавках (до 5% на сухое вещество), практически неэффективно. Данный реагент может быть использован для приготовления буровых растворов, предназначенных только для разбуривания не соленосных горизонтов. Наиболее близким аналогом для заявленного реагента является реагент для приготовления буровых растворов, содержащий сапропель, щелочной реагент, модифицирующую добавку и воду [2]. К недостаткам данного реагента следует отнести низкие значения показателя условной вязкости(ниже стандартной) и высокие значения показателя фильтрации бурового раствора, приготовленного на основе данного реагента, даже в условиях отсутствия минерализации. Данный реагент не обеспечивает оптимальные технологические свойства бурового раствора, так как низкие значения показателя условной вязкости уменьшают выносящую способность бурового раствора, а высокие значения показателя фильтрации ведут к разупрочнению стенок скважины, что влечет за собой такие осложнения, как осыпи, обвалы и т.д. Данный реагент может быть использован для приготовления буровых растворов, предназначенных к применению только в неосложненных условиях и в отсутствии минерализации. Известен способ получения реагента для приготовления бурового раствора, включающий смешивание гипана, сапропеля и воды [1]. К недостаткам данного способа следует отнести неполное выделение гуминовых и битуминозных веществ из сапропеля, так как гипан не обладает достаточной концентрацией гидроксильных ионов(ОН) для полного гидролиза сапропеля. Полученный таким способом реагент имеет низкие технологические свойства и не пригоден для бурения в условиях высокой минерализации. Известен способ получения реагента для приготовления бурового раствора, включающий смешивание сапропеля с водным щелочным раствором и модифицирующей добавкой [2]. Недостатком данного способа является неэффективность способа получения реагента, выраженная в неполном гидролизе сапропеля. При смешивании сапропеля с модифицирующей добавкой и водным щелочным раствором образуется пленка углеводородной жидкости на частицах сапропеля, которая препятствует эффективному гидролизу сапропеля. При таком способе приготовления реагента не полностью используется основное положительное свойство сапропеля - его способность к структурообразованию. Полученный на основе данного реагента буровой раствор имеет высокий показатель фильтрации, низкий показатель условной вязкости, что ухудшает выносящую способность и крепящие свойства бурового раствора в обваливающихся породах и условиях высокой минерализации. Это может привести к осложнениям в процессе бурения соленосных горизонтов (осыпям, обвалам, прихватам инструмента и т.п.). Техническая задача, решаемая заявляемыми изобретениями - улучшение технологических свойств реагента для приготовления бурового раствора, универсальность его применения и повышение эффективности способа получения реагента. Единым техническим результатом, достигаемым при осуществлении заявленной группы изобретений, является улучшение технологических и структурно-реологических свойств (показателя фильтрации,показателя условной вязкости и др.), а также обеспечение солестойкости и стабильности технологических свойств реагента, более полное прохождение гидролиза сапропеля. Поставленная задача решается тем, что реагент для приготовления бурового раствора, содержащий сапропель, щелочной реагент, модифицирующую добавку и воду, дополнительно содержит растворимое стекло, при этом в качестве щелочного реагента содержит соду каустическую, в качестве модифицирующей добавки масловодяную эмульсию, при следующем соотношении ингредиентов, мас.%: При этом в качестве модифицирующей добавки используют масловодяную эмульсию для машинной обработки 20-40% концентрации или отходы данной эмульсии. Применение в предложенной рецептуре реагента в качестве щелочного ингредиента соды каустиче-1 013561 ской, введение в его состав дополнительно растворимого стекла и использование в качестве модифицирующей добавки масловодяной эмульсии или отходов эмульсии при заявленных соотношениях способствует уменьшению показателя фильтрации, увеличению показателя условной вязкости, значительному повышению солестойкости, что расширяет универсальность его применения. Так как растворимое стекло является щелочным реагентом, сочетание водного щелочного раствора каустической соды с сапропелем и растворимым стеклом создает сенергетический эффект. Приготовленный на основе данного реагента буровой раствор обеспечивает сверхсуммарный эффект, позволяющий получить стабильные свойства при бурении как не соленосных, так и соленосных горизонтов и улучшить показатель фильтрации, показатель условной вязкости и др. Поставленная задача решается тем, что в способе получения реагента для приготовления бурового раствора, включающего смешивание сапропеля с водным щелочным раствором и модифицирующей добавкой, перед смешением с модифицированной добавкой смесь выдерживают до созревания и дополнительно вводят растворимое стекло, затем перемешивают раствор до однородной консистенции, при этом в качестве модифицирующей добавки используют масловодяную эмульсию или отходы данной эмульсии, а в качестве водного щелочного раствора используют водный раствор соды каустической при следующих соотношениях ингредиентов, мас.%: При этом смесь выдерживают до созревания в течение не менее 15 ч. В качестве модифицирующей добавки используют масловодяную эмульсию для машинной обработки 20-40% концентрации или отходы данной эмульсии. Введение дополнительно растворимого стекла в смесь сапропеля с водным щелочным раствором,выдерживание ее до созревания в течение не менее 15 ч, перемешивание смеси до однородной консистенции повышает структурно-реологические свойства реагента бурового раствора, обеспечивает более полное прохождение гидролиза сапропеля. Введение модифицирующей добавки, в качестве которой используют масловодяную эмульсию или отходы данной эмульсии, после смешивания сапропеля с водным щелочным раствором и растворимым стеклом повышает стабилизационные свойства реагента. Это обеспечивает буровому раствору, приготовленному на основе данного реагента, стабильно оптимальные технологические свойства, придает универсальность его применения при бурении несоленосных и соленосных горизонтов. Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявленных, реагента для приготовления бурового раствора и способа получения реагента отсутствуют. Следовательно, каждое из заявленных изобретений соответствует условию патентоспособности "новизна". Результаты поиска известных решений в данной и смежных областях техники с целью выявления признаков, совпадающих с отличительными от прототипов признаками каждого заявленного изобретения, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками каждого из заявленных изобретений преобразований на достижение указанного технического результата. Следовательно, каждое из заявленных изобретений соответствует условию патентоспособности "изобретательский уровень". В настоящей заявке на выдачу патента соблюдено требование единства изобретений, поскольку данный способ предназначен для получения заявляемого реагента. Заявленные изобретения решают одну и ту же задачу - улучшение технологических и структурно-реологических свойств (показателя фильтрации, показателя условной вязкости и др.), а также обеспечение солестойкости и стабильности технологических свойств реагента, повышение эффективности способа получения реагента. Для получения реагента и осуществления способа были использованы сапропели органического,кремнеземистого и смешанного типа. Для получения реагента и осуществления способа использовали каустическую соду реактивную марки ЧДА ГОСТ 4328-77 и растворимое стекло - затвердевший стекловидный сплав (силикат натрия и/или силикат калия) ГОСТ 13078-81. При получении реагента для приготовления бурового раствора и осуществления заявляемого способа в производстве реагента применяли различные масловодяные эмульсии или отходы данных эмульсий с различным содержанием минеральных или растительных масел и воды, т.к. они в основном определяют смазочные и охлаждающие свойства эмульсий. Для приготовления реагента в качестве модифицирующей добавки можно использовать любые масловодяные эмульсии или отходы данных эмульсий, в-2 013561 частности масловодяные эмульсии для машинной обработки 20-40% концентрации или отходы данных эмульсий. В связи с крупнотоннажным применением на Белорусском металлургическом комбинате для обработки металлов давлением масловодяных эмульсий для машинной обработки данные эмульсии были использованы для приготовления предлагаемого реагента. В частности, были использованы применяемые на Белорусском металлургическом комбинате масловодяные эмульсии для машинной обработки марки Multicut и Zubora немецкой фирмы Zeller+Gmelin-Multidraw VSV 77 и марки НРС 11 французской фирмы Rhodia-Supersol ADM U или отходы данных эмульсий. В частности, использовались данные масловодяные эмульсии для машинной обработки 20-40% концентрации или их отходы. Порядок приготовления реагента для бурового раствора: растворяют расчетное количество каустической соды (NaOH) в воде, смешивают водный щелочной раствор соды каустической с сапропелем. Выдерживают раствор до созревания в течение не менее 15 ч. Добавляют расчетное количество растворимого стекла (силикат натрия и/или силикат калия) и перемешивают смесь до однородной консистенции. Вводят расчетное количество модифицирующей добавки, в качестве которой используют масловодяную эмульсию для машинной обработки 20-40% концентрации или отходы данной эмульсии, и перемешивают смесь. В качестве перемешивающего устройства может использоваться смесительная установка любого известного типа, например Воронеж. Оценки свойств буровых растворов были произведены с использованием общепринятых методик и приборов, согласно руководящим материалам РД 39-00147001-773-2004 Методы контроля параметров буровых растворов. Для определения оптимального состава опытным путем было приготовлено несколько реагентов. Пример 1. Растворяют соду каустическую NaOH из расчета 7,0 мас.% в воде, смешивают водный щелочной раствор с сапропелем из расчета 10,0 мас.%, выдерживают раствор до созревания сапропеля в течение не менее 15 ч. В полученную смесь добавляют растворимое стекло (силикат натрия или силикат калия) из расчета 1,5 мас.% и перемешивают раствор до однородной консистенции. Вводят модифицирующую добавку, в качестве которой используют масловодяную эмульсию для машинной обработки или отходы данной эмульсии из расчета 0,8 мас.%, и перемешивают смесь. В соответствии с вышеизложенным примером были приготовлены различные по составу реагенты,сведения о которых приведены в табл. 1. Для проверки технологических свойств реагента были приготовлены буровые растворы путем смешивания воды с реагентом в следующих пропорциях: 100:60, 100:100, 100:140. Технологические свойства буровых растворов и прототипа приведены в табл. 2, при этом в таблицах использованы следующие сокращения:- показатель плотности,УВ - показатель условной вязкости,Ф - показатель фильтрации,СНС - показатель статического напряжения сдвига через 1 мин и через 10 мин,К - толщина корки,РЭ - реагент для приготовления бурового раствора,КБТЖ - концентрат буровой технологической жидкости. Из сопоставления результатов, представленных в табл. 2, следует, что технологические свойства буровых растворов, полученных предлагаемым способом на основе реагентов 1, 2, 6, имеют неудовлетворительные показатели. В частности, растворы на основе реагентов 1 и 2 имеют низкие показатели условной вязкости УВ (18-24 с) и высокие показатели фильтрации Ф (10-28 см 3/мин), а буровые растворы на основе реагента 6 при низких показателях фильтрации Ф (1,5-2,5 см 3/мин) характеризуются высокими показателями условной вязкости УВ (72-124 с). Растворы на основе реагентов 3-5 имеют оптимальные технологические показатели условной вязкости УВ (28-56 с) и показатели фильтрации Ф (2-4 см 3/мин). Реагент 4 (растворы 10-12), имеющий в своем составе усредненное содержание ингредиентов относительно реагентов 3 и 5, характеризуется оптимальными технологическими свойствами и принят для сравнения с прототипом, из которых наиболее приемлемым является КБТЖ-5. При сравнении прототипа с предлагаемым реагентом видно, что показатель условной вязкости предлагаемого реагента выше, чем у прототипа, что свидетельствует о более высокой выносящей способности бурового раствора на основе предлагаемого реагента. Более низкий показатель фильтрации предлагаемого реагента, по сравнению с прототипом, способствует предотвращению в процессе бурения таких осложнений, как осыпи, обвалы, сальникообразование, прихваты инструмента, образование каверн. Одним из основных технологических свойств предлагаемого реагента, по сравнению с прототипом является устойчивость к поступлению солей впроцессе бурения. При содержании соли сильвинита до насыщения (30% NaClKCl) показатель фильтрации практически не изменяется и составляет 3,5 см 3. То есть предлагаемый реагент характеризуется стабильностью технологических свойств и универсально-3 013561 стью и пригоден для бурения несоленосных и соленосных отложений. Использование предлагаемых изобретений позволит повысить технологические свойства буровых растворов, приготовленных на основе данного реагента, обеспечит стабильность технологических свойств и универсальность их применения при бурении как несоленосных, так и соленосных отложений,снизить расходы на его производство за счет использования дешевых и доступных ингредиентов, таких как сода каустическая, растворимое стекло и эмульсия или отходы масловодяной эмульсии и сапропеля экологически безопасного и широко распространенного в природе материала. А также использовать для приготовления предложенного реагента отходы масловодяных эмульсий для машинной обработки, используемых на металлургических производствах (то есть утилизировать отход, накопляемый в больших количествах). Заявляемые технические решения пригодны к осуществлению промышленным способом с использованием имеющихся сырья, оборудования и существующей технологии производства на Гомельском предприятии АСД РостПромИнвест. Разработана техническая и технологическая документация. Таким образом, заявляемые технические решения изобретения соответствуют критерию промышленно применимое. Источники информации 1. Патент Российской Федерации 2025477, МПК С 09 К 7/02, опубл. 30.12.1994. 2. Патент Российской Федерации 2055089, МПК С 09 К 7/00, опубл. 27.02.1996 - прототип. Таблица 1 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Реагент для приготовления бурового раствора, содержащий сапропель, щелочной реагент, модифицирующую добавку и воду, отличающийся тем, что дополнительно содержит растворимое стекло, при этом в качестве щелочного реагента содержит соду каустическую, в качестве модифицирующей добавки- масловодяную эмульсию или отходы данной эмульсии при следующем соотношении ингредиентов,мас.%: 2. Реагент по п.1, отличающийся тем, что в качестве модифицирующей добавки используют масловодяную эмульсию для машинной обработки 20-40% концентрации или отходы данной эмульсии. 3. Способ получения реагента для приготовления бурового раствора, включающий смешение сапропеля с водным щелочным раствором и модифицирующей добавкой, отличающийся тем, что перед смешением с модифицирующей добавкой смесь выдерживают до созревания и дополнительно вводят растворимое стекло, затем перемешивают раствор до однородной консистенции, при этом в качестве модифицирующей добавки используют масловодяную эмульсию или отходы данной эмульсии, а в качестве водного щелочного раствора используют водный раствор соды каустической при следующих соотношениях ингредиентов, мас.%: 4. Способ по п.3, отличающийся тем, что смесь выдерживают до созревания в течение не менее 15 ч. 5. Способ по п.3, отличающийся тем, что в качестве модифицирующей добавки используют масловодяную эмульсию для машинной обработки 20-40% концентрации или отходы данной эмульсии.

МПК / Метки

МПК: C09K 8/26

Метки: реагент, приготовления, бурового, получения, способ, раствора

Код ссылки

<a href="https://eas.patents.su/6-13561-reagent-dlya-prigotovleniya-burovogo-rastvora-i-sposob-ego-polucheniya.html" rel="bookmark" title="База патентов Евразийского Союза">Реагент для приготовления бурового раствора и способ его получения</a>

Предыдущий патент: Способ получения жидких углеводородов

Следующий патент: Производные имидазо[4,5-c]пиридина для лечения вирусных инфекций

Случайный патент: Сохраняющая свежесть упаковка для удлиненных изделий