Способ получения геополимеров

Формула / Реферат

1. Способ получения геополимера, включающий следующие стадии:

сжигание битуминозного сланца и/или минеральных остатков от получения нефти из битуминозного сланца,

измельчение продукта сгорания,

добавление щелочного активатора,

добавление воды и

затвердевание,

при этом в смеси геополимера мольное отношение Si:Al доводят до 2-5, мольное отношение K-Al до 0,6-0,7; мольное отношение Si:K до 3-10; мольное отношение Ca:Al до 0,1-0,4 и мольное отношение Si:Ca до 4,9-41.

2. Способ по п.1, отличающийся тем, что битуминозный сланец имеет содержание Са по меньшей мере 10 мас.%.

3. Способ по любому из предшествующих пунктов, отличающийся тем, что перед сжиганием битуминозный сланец измельчают до среднего размера зерна <10 мм, предпочтительно <5 мм.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что горение осуществляют при температуре от 850 до 1000°C, в частности от 900 до 950°C.

5. Способ по любому из предшествующих пунктов, отличающийся тем, что продукт охлаждают после сжигания.

6. Способ по любому из предшествующих пунктов, отличающийся тем, что по меньшей мере один вяжущий материал, такой как зольная пыль или кальцинированная глина, добавляют в измельченные продукты сгорания.

7. Способ по любому из предшествующих пунктов, отличающийся тем, что раствор гидроксида натрия, раствор гидроксида калия, жидкое натриевое стекло или жидкое калиевое стекло добавляют в качестве щелочного активатора.

8. Способ по любому из предшествующих пунктов, отличающийся тем, что затвердевание осуществляют в течение менее 24 ч, предпочтительно в течение менее 6 ч.

9. Геополимер, полученный способом по любому из предшествующих пунктов, в котором мольное отношение Si:Al составляет 2-5, мольное отношение K-Al составляет 0,6-0,7; мольное отношение Si:K составляет 3-10; мольное отношение Ca:Al составляет 0,1-0,4 и мольное отношение Si:Ca составляет 4,9-41.

Текст

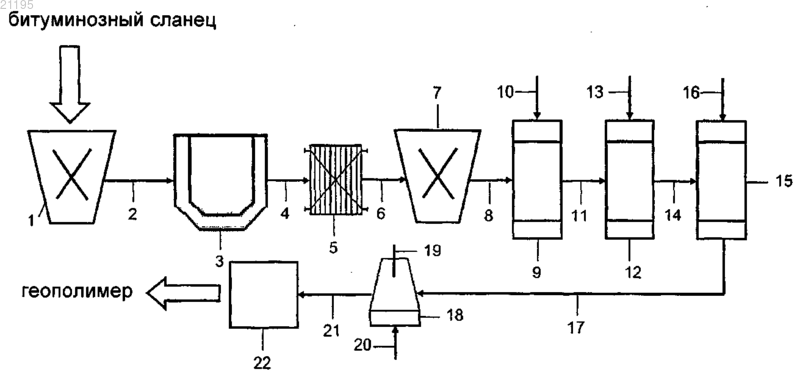

Настоящее изобретение относится к получению геополимеров из битуминозного сланца и/ или минеральных остатков от получения нефти из битуминозного сланца. Для использования остатков сгорания битуминозного сланца в получении геополимеров битуминозный сланец и/или минеральные остатки от получения нефти из сланца сжигают и затем измельчают, после чего их смешивают с щелочным активатором и водой и обеспечивают затвердевание. Настоящее изобретение относится к способу получения геополимеров из битуминозного сланца и/или минеральных остатков от получения нефти из битуминозного сланца. Геополимеры представляют собой неорганические алюмосиликатные полимеры, которые получают поликонденсацией при высоких значениях рН и низких температурах (комнатной температуре). Сначала с помощью щелочной среды мономеры Si(OH)4 и [Al(ОН)4] или также олигомеры выделяют из твердого вещества. Затем осуществляют отвреждение посредством поликонденсации, тем самым формируя сетку алюмосиликатного полимера. Такая сетка состоит из тетраэдров SiO4 и AlO4, каждый из которых соединен с другими тетраэдрами через четыре вершины. Геополимеры можно применять в качестве вяжущего материала при производстве строительных материалов, чтобы снизить содержание цемента или обеспечить более быстрое затвердевание. Другие преимущества геополимеров включают химическую стойкость, термостойкость, высокую конечную прочность и низкую проницаемость. Большое количество твердых веществ, такие как метакаолин или также зольная пыль, можно использовать в качестве исходных материалов. Использование геополимеров в качестве альтернативы вяжущего материала для бетона открывает возможности получения новых конструкционных материалов. Их потенциальное преимущество в основном связано с тем, что при получении классических цементов,таких как портландцемент, выделяется большое количество парникового газа диоксида углерода в ходе реакции Таким образом, геополимеры представляют собой альтернативный вяжущий материал, который снижает выбросы СО 2 и парниковый эффект. Поскольку свойства геополимеров зависят от их состава, на практике различные геополимеры получают в зависимости от комплекса требований. Например, в US 4472199 описан геополимер из семейства алюмосиликатов следующего состава: отношение оксида калия к оксиду кремния от 0,3 до 0,38; отношение оксида кремния к алюминию от 4,0 до 4,2; отношение воды к алюминию от 14 до 20 и отношение оксида калия к алюминию от 1,3 до 1,52. Полученный таким образом геополимер имеет четко выраженную структуру, которая обладает ионообменными свойствами и, таким образом, может быть использована подобно цеолитам или молекулярным ситам. Кроме того, в US 4509985 описан полимер, который имеет следующий состав: отношение M2O к диоксиду кремния от 0,2 до 0,36; отношение диоксида кремния к оксиду алюминия от 3 до 4,12; отношение воды к M2O от 12 до 20 и отношение M2O к алюминию от 0,6 до 1,35, где М может представлять собой вещество, выбранное из группы, включающей оксид натрия, оксид калия или смесь оксида натрия и оксида калия. Полученный таким образом твердый материал отличается особенно высокой ранней прочностью. В то время как в этих двух документах полимер получают из смеси различных силикатов путем добавления щелочного активатора и воды, при непрерывном перемешивании и при немного повышенной температуре, в DE 69105958 Т 2 описан способ получения алюмосиликатного геополимера, в котором используют кремниевую пыль. Эту кремниевую пыль получают путем конденсации паров оксида кремния из электроплавления при очень высоких температурах, и она обладает аморфной структурой. Общим для всех документов является то, что в качестве исходных материалов используют минералы определенного состава. Однако для дальнейшего улучшения экологического баланса представляется целесообразным использование вещества, получаемого в качестве отходов от других процессов. Таким веществом может быть битуминозный сланец. Битуминозные сланцы представляют собой горные породы, содержащие битум и/или низкокипящую нефть, в которых количество связанных органических компонентов может составлять от 10 до 30%,в зависимости от месторождения. В частности, битуминозный сланец используют в качестве источника энергии, и он имеет теплотворную способность от 4 до 8 МДж/кг относительно исходного вещества. Соответственно, целью настоящего изобретения является применение остатков сгорания битуминозного сланца для получения геополимеров. Цели изобретения достигают путем того, что битуминозный сланец и/или минеральные остатки от получения нефти из сланца сжигают и затем измельчают, после чего их смешивают с щелочным активатором и водой и обеспечивают затвердевание. При использовании остатка обжига битуминозного сланца в соответствии с изобретением, остаток обжига битуминозного сланца действует и как минеральный компонент, и как активатор. Эффект активатора обусловлен оксидом кальция, который должен образоваться в ходе получения остатка обжига. В отличие от предшествующей практики, в процессе обжига желательна довольно полная декарбонизация карбоната кальция, содержащегося в сырьевом битуминозном сланце, чтобы максимально увеличить выход оксида кальция. Когда впоследствии добавляют воду,оксид кальция (СаО) реагирует с образованием гидроксида кальция (Са(ОН)2), который в свою очередь действует как щелочь. Таким образом, добавляемое количество щелочного активатора, необходимого для получения геополимеров, может быть снижено и могут быть снижены производственные расходы. Благодаря относительно высокой теплотворной способности большое количество теплоты выделяется в ходе сгорания, которую можно использовать для извлечения энергии. В то же время, использование оставшегося минерального остатка (в частности, полукокса, вещества, образующегося в результате неполной карбонизации битуминозного сланца, и в показателях состава и структуры, представляющего собой среднее между углем и пеком) в качестве исходного материала для геополимеров представляет собой разумное использование таких отходов производства. Чтобы позволить замену большей части щелочного активатора гидроксида калия, согласно изобретению содержание кальция в битуминозном сланце составляет по меньшей мере 10%. Более того, в предпочтительном воплощении изобретения обеспечивают измельчение битуминозного сланца перед сжиганием. Для обеспечения однородного горения, измельчение следует осуществлять до среднего размера зерна 10 мм, предпочтительно 5 мм, причем предпочтительно с узким распределением зерна по размерам, например 0,5 мм. В соответствии с изобретением сжигание предпочтительно осуществляют при температуре от 850 до 1000C, при этом особенно благоприятный температурный диапазон составляет от 900 до 950C, поскольку начиная от приблизительно 900C известняк, содержащийся в битуминозном сланце, полностью декарбонизуется. Чтобы избежать нежелательных побочных реакций, исходный материал охлаждают после сжигания в соответствии с предпочтительном аспектом изобретения. В частности, для данной цели используют винтовые холодильники или холодильники с псевдоожиженным слоем. Более того, помимо фактического остатка обжига битуминозного сланца предпочтительно введение дополнительных вяжущих материалов для получения геополимерного вяжущего материала, таких как,например, зольная пыль или кальцинированная глина. Посредством этого можно дополнительного влиять на свойства материала, такие как прочность. Добавление горных пород с различным размером зерна также предусмотрено в изобретении. Кроме того, для достижения высокого значения рН, требующегося в соответствии с изобретением,и, следовательно, для поликонденсации алюмосиликатных полимеров необходимо добавление щелочного активатора. Особенно предпочтительными в качестве такого щелочного активатора являются раствор гидроксида натрия, раствор гидроксида калия, жидкое натриевое стекло (раствор силиката натрия) или жидкое калиевое стекло (раствор силиката калия), поскольку таковые являются общедоступными щелочными добавками. Затем предпочтительно осуществляют затвердевание материала в течение менее 24 ч, особенно предпочтительно в течение менее 6 ч. Более того, было установлено, что предпочтительно доводить мольное отношение кремния к алюминию в смеси геополимера до значений от 2 до 5, мольное отношение калия к алюминию до значений от 0,6 до 0,7, мольное отношение кремния к калию до значений от 3 до 10, мольное отношение кальция к алюминию до значений от 0,1 до 0,4 и мольное отношение кремния к кальцию до значений от 4,9 до 41. Это осуществляют путем точной регулировки и, таким образом, обеспечивают селективное регулирование прикладных параметров таким образом полученного геополимера. Изобретение также включает геополимер, полученный с помощью способа по изобретению и имеющий мольное отношение кремния к алюминию от 2 до 5, мольное отношение калия к алюминию от 0,6 до 0,7, мольное отношение кремния к калию от 3 до 10, мольное отношение кальция к алюминию от 0,1 до 0,4 и мольное отношение кремния к кальцию от 4,9 до 41. Дополнительные варианты, преимущества и возможные области применения изобретения также можно подчерпнуть из последующего описания одного из воплощений и чертежа. Все описанные и/или проиллюстрированные признаки, сами по себе или в сочетании, составляют предмет настоящего изобретения независимо от их включения в формулу изобретения или ссылки на них. На единственном чертеже схематически представлена установка для осуществления способа в соответствии с изобретением. В соответствии с конструкцией установки, представленной на чертеже, битуминозный сланец сначала загружают в мельницу 1, в которой его измельчают до размера зерен менее 10 мм, например 4-5 мм. Измельченный таким образом битуминозный сланец доставляют в печь 3 через трубопровод 2. Эта печь предпочтительно представляет собой печь с псевдоожиженным слоем, в которой при большой скорости подачи (1000 т в день) предусмотрено использование циркулирующего псевдоожиженного слоя. При температуре выше 900C происходит полная декарбонизация содержащего известняк битуминозного сланца. Таким образом, подвергнутый сжиганию порошок подают через трубопровод 4 на стадию 5 охлаждения. Особенно предпочтительным оборудованием на этой стадии является винтовой холодильник или холодильник с псевдоожиженным слоем. Порошок, охлажденный до приблизительно 150C, затем подают в еще одну мельницу 7 через трубопровод 6. В этой мельнице 7 порошок измельчают до размера зерна менее 100 мкм, а затем его подают в первую смесительную емкость 9 через трубопровод 8. Здесь через трубопровод 10 могут быть добавлены в смесь дополнительные вяжущие материалы,например зольная пыль или кальцинированная глина, перед передачей смеси через трубопровод 11 в смесительную емкость 12, в которую через трубопровод 13 вводят активирующий раствор, состоящий из одного или более щелочных активаторов, например NaOH, KOH, жидкое натриевое стекло (раствор силиката натрия) или жидкое калиевое стекло (раствор силиката калия). Через трубопровод 14 смесь протекает в смесительную емкость 15, в которой ее смешивают с водой из трубопровода 16, чтобы быстро охладить СаО, содержащийся в остатке сгорания битуминозного сланца и достичь требуемой обрабатываемости смеси. При добавлении воды образуется гидратированная известь (СаО+H2OСа(OH2. Геополимер имеет следующий состав: мольное отношение Si:Al = от 2 до 5; K:Al = от 0,6 до 0,7; Si:K = от 3 до 10; Ca:Al = от 0,1 до 0,4; Si:Ca = от 4,9 до 41. В зависимости от исходных материалов точный состав геополимера оптимизируют в соответствии с областью применения. Было отмечено, что содержание в смеси геополимера гидроксида кальция в количестве 8% оказывает наиболее благоприятное влияние на развитие прочности. Вместо размещения в трех отдельных смесительных емкостях также допустимо, чтобы все три подающих трубопровода выходили в одну емкость. Также порядок отдельных стадий смешивания может быть изменен. Смесь геополимера подают через трубопровод 17 в дополнительную емкость 18, в которой состав смеси контролируют с помощью измерительного устройства 19. Затем через трубопровод 20 можно подавать остальные компоненты. Альтернативно, состав геополимера в соответствии с изобретением можно получить с помощью измерительного устройства, которое регулирует подачу вяжущего материала,щелочного активатора и/или воды в соответствующую смесительную(ые) емкость(и). Наконец, смесь подают через трубопровод 21 на затвердевание в емкость 22 для затвердевания, из которой геополимер или геополимерный компонент бетона по изобретению можно извлекать после достаточного времени твердения. Перечень условных обозначений. 1 - Мельница 2 - трубопровод 3 - печь 4 - трубопровод 5 - мельница 6 - трубопровод 7 - устройство охлаждения 8 - трубопровод 9 - смесительная емкость 10 - трубопровод 11 -трубопровод 12 - смесительная емкость 13 - трубопровод 14 - трубопровод 15 - смесительная емкость 16 - трубопровод 17 - трубопровод 18 - смесительная емкость 19 - измерительное устройство 20 - трубопровод 21 - трубопровод 22 - емкость для затвердевания. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения геополимера, включающий следующие стадии: сжигание битуминозного сланца и/или минеральных остатков от получения нефти из битуминозного сланца,измельчение продукта сгорания,добавление щелочного активатора,добавление воды и затвердевание,при этом в смеси геополимера мольное отношение Si:Al доводят до 2-5, мольное отношение K-Al до 0,6-0,7; мольное отношение Si:K до 3-10; мольное отношение Ca:Al до 0,1-0,4 и мольное отношениеSi:Ca до 4,9-41. 2. Способ по п.1, отличающийся тем, что битуминозный сланец имеет содержание Са по меньшей мере 10 мас.%. 3. Способ по любому из предшествующих пунктов, отличающийся тем, что перед сжиганием битуминозный сланец измельчают до среднего размера зерна 10 мм, предпочтительно 5 мм. 4. Способ по любому из предшествующих пунктов, отличающийся тем, что горение осуществляют при температуре от 850 до 1000C, в частности от 900 до 950C. 5. Способ по любому из предшествующих пунктов, отличающийся тем, что продукт охлаждают после сжигания. 6. Способ по любому из предшествующих пунктов, отличающийся тем, что по меньшей мере один вяжущий материал, такой как зольная пыль или кальцинированная глина, добавляют в измельченные продукты сгорания. 7. Способ по любому из предшествующих пунктов, отличающийся тем, что раствор гидроксида натрия, раствор гидроксида калия, жидкое натриевое стекло или жидкое калиевое стекло добавляют в качестве щелочного активатора. 8. Способ по любому из предшествующих пунктов, отличающийся тем, что затвердевание осуществляют в течение менее 24 ч, предпочтительно в течение менее 6 ч. 9. Геополимер, полученный способом по любому из предшествующих пунктов, в котором мольное отношение Si:Al составляет 2-5, мольное отношение K-Al составляет 0,6-0,7; мольное отношение Si:K составляет 3-10; мольное отношение Ca:Al составляет 0,1-0,4 и мольное отношение Si:Ca составляет 4,941.

МПК / Метки

МПК: C04B 7/30, C04B 12/00, C04B 28/02

Метки: способ, получения, геополимеров

Код ссылки

<a href="https://eas.patents.su/5-21195-sposob-polucheniya-geopolimerov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения геополимеров</a>

Предыдущий патент: Ингибиторы вируса гепатита с

Следующий патент: Ингибиторы вирусов flaviviridae

Случайный патент: Способ получения охлаждающего элемента и охлаждающий элемент