Печь для непрерывной плавки окисленных рудных материалов, предпочтительно содержащих никель, кобальт, железо

Номер патента: 14059

Опубликовано: 30.08.2010

Авторы: Толукпаев Бакытбек Жакпарович, Нурхайдаров Едге Хайрединович, Крыжановский Андрей Петрович, Гнусков Николай Александрович

Формула / Реферат

Печь для непрерывной плавки окисленных рудных материалов, предпочтительно содержащих никель, кобальт, железо, включающая кессонированную шахту, разделенную вертикальной поперечной перегородкой на плавильную и восстановительную камеры, снабженные фурмами, ступенчатую подину, сифон с переточным каналом и отверстиями для выпуска шлака и металлсодержащего расплава, отличающаяся тем, что кессонированная шахта выполнена расширяющейся кверху под углом 12-18° относительно вертикальной оси печи, сифон снабжен электронагревательным устройством постоянного тока, при этом анодом является сводовый электрод, установленный по центру свода сифона, катодом - подовый электрод, установленный в подине сифона и смещенный от оси сводового электрода в сторону переточного канала на 2-4 диаметра сводового электрода, а отверстие для выпуска металлсодержащего расплава расположено на торцевой стенке сифона напротив переточного канала.

Текст

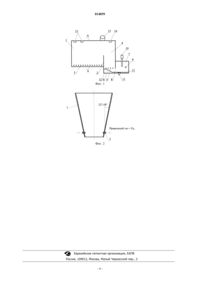

ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ,ПРЕДПОЧТИТЕЛЬНО СОДЕРЖАЩИХ НИКЕЛЬ, КОБАЛЬТ, ЖЕЛЕЗО Гнусков Николай Александрович, Крыжановский Андрей Петрович (RU), Нурхайдаров Едге Хайрединович, Толукпаев Бакытбек Жакпарович (KZ) Изобретение относится к области металлургии, а именно к устройствам для непрерывной переработки окисленного никелевого сырья. Предложена печь для непрерывной плавки окисленных рудных материалов, предпочтительно содержащих никель, кобальт, железо, включающая кессонированную шахту, разделенную вертикальной поперечной перегородкой на плавильную и восстановительную камеры, снабженные фурмами, ступенчатую подину, сифон с переточным каналом и отверстиями для выпуска шлака и металлсодержащего расплава, в которой кессонированная шахта выполнена расширяющейся кверху под углом 12-18 относительно вертикальной оси печи, сифон снабжен электронагревательным устройством постоянного тока, при этом анодом является сводовый электрод, установленный по центру свода сифона, катодом - подовый электрод, установленный в подине сифона и смещенный от оси сводового электрода в сторону переточного канала на 2-4 диаметра сводового электрода, а отверстие для выпуска металлсодержащего расплава расположено на торцевой стенке сифона напротив переточного канала. Техническим результатом изобретения является обеспечение непрерывной и устойчивой работы печи, снижение потерь металла со шлаком, увеличение производительности печи, повышение долговечности и надежности эксплуатации элементов печи, в частности кессонированной стенки шахты печи в области установки фурм. 014059 Изобретение относится к области металлургии, а именно к устройствам для непрерывной переработки окисленного никелевого сырья. Известна печь для непрерывной плавки материалов, содержащих цветные и черные металлы, в частности для непрерывной переработки окисленной никелевой руды, включающая кессонированную шахту прямоугольную внизу и расширяющуюся в верхней части, разделенную поперечными перегородками на камеру окислительного плавления и на камеру восстановления шлака, снабженные фурмами, ступенчатую подину, сифон с отверстиями для выпуска шлака и металлсодержащей фазы. Нижняя кромка перегородки, расположенной со стороны камеры окислительного плавления, установлена на 5-15 диаметров фурмы камеры окислительного плавления ниже оси этих фурм, а верхняя кромка этой перегородки расположена выше оси фурм камеры восстановления шлака на 2,5-4,5 расстояний от оси фурм камеры восстановления оксидов шлака до порога отверстия для выпуска шлака (патент РФ 2242687, опубл. 20.12.2004). Конструкция печи обеспечивает максимальную генерацию тепла при сжигании топлива в плавильной камере, однако обладает рядом недостатков. Выполнение кессонированной шахты прямоугольной в области установки фурм и наклонной выше фурм приводит к тому, что при кислородно-воздушном дутье через фурмы факел слизывает гарниссажный слой со стенки кессонированной шахты в зоне выше фурм, так как происходит разворот факела изза разности давления расплава в зонах, расположенных над и под фурмами. Это приводит к преждевременному износу стенок кессонированной шахты, нарушается тепломассообменный процесс охлаждения фурменных кессонов, понижается температура расплава в восстановительной зоне и возможно закупоривание переточного канала, вплоть до аварийной остановки агрегата. Нарушение непрерывности процесса возможно также из-за образования настыли при перетекании расплава через нижнюю кромку перегородки, разделяющей камеру окислительного плавления и камеру восстановления оксидов шлака, в результате снижается производительность печи. После подъема температуры расплава для удаления настыли возможно нарушение процессов восстановления шлакового расплава, что приводит к потерям никеля и кобальта со шлаком. Кроме того, плоская подина камеры восстановления также способствует образованию настылей на подине и перекрытию шпуровых отверстий, что затрудняет проведение процесса плавки в непрерывном режиме и соответственно снижает производительность переработки рудных материалов. Наиболее близкой к предлагаемому изобретению является конструкция печи Ванюкова для переработки окисленных рудных материалов, содержащих никель, кобальт, железо (патент РФ 2315934,опубл. 27.01.2008). Печь содержит кессонированную шахту, разделенную вертикальной перегородкой на плавильную и восстановительную камеры, снабженные фурмами, единую ступенчатую по камерам подину, сифон с переточным каналом и отверстиями для выпуска шлака и металлсодержащего расплава. Вертикальная поперечная перегородка, разделяющая камеры, герметично закреплена на подине плавильной камеры и выполнена на высоту 35-55 диаметров фурм плавильной камеры выше плоскости их размещения. Подина восстановительной камеры от вертикальной поперечной перегородки к переточному каналу сифона выполнена наклонной под углом 25-60 к горизонтали. Обычно в печах Ванюкова кессонированная шахта выполняется прямоугольной в зоне установки фурм и наклонной выше фурм. Соответственно недостатки, связанные с данными конструктивными элементами печи, присущие вышеописанному аналогу, относятся также к конструкции печи, выбранной в качестве прототипа. Основные из них: повышенный износ стенок кессонированной шахты выше области фурм, нарушение тепломассообмена, закупоривание переточного канала, при котором снижается производительность и возможна остановка печи. К недостаткам прототипа относится также замораживание переточного канала, связанное с возможным снижением температуры расплава в восстановительной камере вследствие протекания эндотермических реакций восстановления оксидов металлов в металлизированную форму. При снижении температуры растет вязкость шлака, что затрудняет разделение металлизированной фазы от оксидов и приводит к потерям металла со шлаком. В известной конструкции непрерывность плавки может быть нарушена вследствие перекрытия шпурового отверстия для выпуска металлсодержащего расплава тугоплавкими хромитомагнезиальными соединениями, накапливающимися в студнеобразном состоянии в процессе плавки. При этом боковое расположение шпурового отверстия в придонной части сифона не позволяет проводить при необходимости шуровку канала для удаления этих соединений. Указанные выше недостатки печи, выбранной в качестве прототипа, снижают производительность процесса переработки сырья, технико-экономические показатели работы печи и затрудняют обслуживание печи. Техническим результатом предлагаемого изобретения является обеспечение непрерывной и устойчивой работы печи, снижение потерь металла со шлаком, увеличение производительности печи, повышение долговечности и надежности эксплуатации элементов печи, в частности кессонированной стенки шахты печи в области установки фурм. Технический результат достигается тем, что печь для непрерывной плавки окисленных рудных ма-1 014059 териалов, предпочтительно содержащих никель, кобальт, железо, включает кессонированную шахту,разделенную вертикальной поперечной перегородкой на плавильную и восстановительную камеры,снабженные фурмами, ступенчатую подину, сифон с переточным каналом и отверстиями для выпуска шлака и металлсодержащего расплава, кессонированная шахта выполнена расширяющейся кверху под углом 12-18 относительно вертикальной оси печи, сифон снабжен электронагревательным устройством постоянного тока, при этом анодом является сводовый электрод, установленный по центру свода сифона,катодом - подовый электрод, установленный в подине сифона и смещенный от оси сводового электрода в сторону переточного канала на 2-4 диаметра сводового электрода, а отверстие для выпуска металлсодержащего расплава расположено на торцевой стенке сифона напротив переточного канала. В предлагаемой конструкции печи кессонированная шахта выполнена расширяющейся кверху под углом 12-18 относительно вертикальной оси печи. Такое выполнение кессонированных стенок шахты обеспечивает удержание гарниссажного слоя на стенках в зоне установки фурм, так как пламя факела направлено в этом случае вертикально и не попадает под гарниссажный слой, защищающий стенки шахты, предотвращая преждевременный износ кессонированной стенки шахты. Отсутствие нарушения тепломассообменного процесса предотвращает понижение температуры расплава в восстановительной зоне и возможность закупоривания переточного канала. Для исключения замораживания расплава при перетоке из восстановительной камеры в сифон, возникающего при снижении температуры расплава вследствие протекания эндотермических реакций восстановления оксидов металлов, в предлагаемой конструкции печи сифон снабжен электронагревательным устройством постоянного тока. Анод устанавливается по центру свода сифона, катод - в подине со смещением от оси сводового электрода в сторону переточного канала на 2-4 диаметра сводового электрода. При дополнительном электроразогреве температура расплава поднимается на 150-200 С и вязкость шлака легко регулируется. В этих условиях температура расплава в сифоне поддерживается на уровне 1390-1420 С, что позволяет ускорить процесс разделения и осаждения металлов из шлакового расплава. Установка подового электрода со смещением от оси сводового электрода в сторону переточного канала обеспечивает такое расположение дуги, при котором настыли, образующиеся в переточном канале, расплавляются. Кроме того, при расположении катода в нижней части сифона в результате протекания процесса электролиза металлы из шлака аккумулируются в донной части. Таким образом, установка в сифоне электронагревательного устройства обеспечивает непрерывность процесса, увеличивается производительность, снижаются механические потери металла со шлаком. По предлагаемому изобретению отверстие для выпуска металлсодержащего расплава (шпуровое отверстие) расположено на торцевой стенке сифона напротив переточного канала в отличие от известной конструкции печи, где шпуровое отверстие расположено сбоку. Расположение отверстия для выпуска металлсодержащего расплава соосно с переточным каналом позволяет проводить прямую шуровку канала при забивании его настылями или накапливающимися в расплаве студнеобразными тугоплавкими хромитомагнезитовыми соединениями, что приводит к снижению пропускной способности канала. Кроме устранения забивания канала обеспечивается прямой переток металлсодержащего расплава из плавильной зоны через переточный канал и отверстие для выпуска металлсодержащего канала в приемный ковш. Таким образом, совокупность отличительных признаков заявляемой конструкции печи обеспечивает непрерывную и устойчивую работу печи, повышение производительности и надежности эксплуатации и обслуживания печи. На чертежах представлена схема предлагаемой конструкции печи для непрерывной плавки окисленных рудных материалов, содержащих никель, кобальт, железо. На фиг. 1 - вид спереди, на фиг. 2 разрез по А-А. Печь содержит кессонированную шахту 1, разделенную вертикальной поперечной перегородкой 2 на камеры окислительного плавления шихты 3 и восстановления оксидов шлака 4, снабженные фурмами 5, ступенчатую подину 6, сифон 7 с переточным каналом 8 и отверстием для выпуска шлака 9. Стенки кессонированной шахты расширяются кверху под углом 12-18 относительно вертикальной оси печи. Сифон 7 снабжен электронагревательным устройством постоянного тока, в котором анодом является сводовый электрод 10, установленный по центру свода сифона 7, катодом - подовый электрод 11. Катод установлен в подине сифона и смещен от оси сводового электрода 10 в сторону переточного канала 8 на 2-4 диаметра сводового электрода. На торцевой стенке сифона 7 напротив переточного канала 8 расположено отверстие 12 для выпуска металлсодержащего расплава. В своде плавильной камеры 3 размещены загрузочные устройства 13 для подачи окисленного сырья, флюса и твердого топлива, в своде восстановительной камеры 4 - загрузочное устройство 14 для подачи сульфидизатора и твердого топлива. Печь также снабжена аптейком 15 для отвода отходящих газов Печь предложенной конструкции работает следующим образом. При плавке окисленной никелевой руды можно получать как никелевый штейн, так и ферроникель.-2 014059 Процесс переработки окисленной никелевой руды, содержащей никель, кобальт, железо, с получением никелевого штейна реализуется в две стадии в непрерывном режиме. Первая стадия - расплавление шихтовых материалов осуществляется в камере окислительного плавления шихты 3. В эту камеру через сводовые загрузочные воронки 13 непрерывным потоком подается окисленная никелевая руда, флюс (известняк) и топливо (уголь), которые загружаются в интенсивно перемешиваемый воздушно-кислородным дутьем шлаковый расплав. Воздушно-кислородное дутье подается через фурмы 5 нижнего ряда, находящиеся в шлаковом расплаве. Для расплавления непрерывно загружаемых шихтовых материалов и поддержания требуемой температуры расплава 1450-1500 С в плавильной камере предусмотрено использование угля и природного газа, вдуваемого через нижние фурмы. Однородный, хорошо перемешанный шлаковый расплав, содержащий оксиды железа, никеля, кобальта и других металлов, из камеры окислительного плавления 3 через верхнюю кромку вертикальной поперечной перегородки 2 поступает непрерывно в камеру восстановления оксидов шлака 4. В восстановительной камере по выбору (путем установления соответствующих технологических параметров) может осуществляться выплавка никелевого штейна различного состава и степени металлизации. Восстановление оксидов и сульфидирование железа, никеля, кобальта и других металлов из жидкого шлакового расплава (вторая стадия процесса) осуществляется в условиях барботажного перемешивания расплава при температуре 1390-1420 С. Для создания восстановительных и сульфидирующих условий в расплав через сводовое загрузочное отверстие 14 восстановительной камеры одновременно подают восстановитель (уголь) и сульфидизатор (элементарная сера, серный колчедан). Для интенсификации тепловых и химических процессов в фурмы 5 нижнего ряда восстановительной камеры подают кислородно-воздушную смесь и природный газ. Отходящие газы окислительной и восстановительной камер удаляются через аптейк. Шлак, прошедший обработку восстановителем и сульфидизатором, из восстановительной камеры через переточный канал 8 поступает в шлаковый сифон 7 и непрерывно сливается через отверстие для выпуска шлака 9. Для поддержания температуры в шлаковом сифоне на уровне 1390-1420 С установлено электронагревательное устройство постоянного тока, где анодом является сводовый электрод 10, а катодом - подовый электрод 11. Металлсодержащий расплав (штейн), отделившийся от шлака, накапливается в донной части сифона. По мере накопления металлсодержащий расплав выпускается в ковш через отверстие 12,расположенное на торцевой стенке сифона напротив переточного канала. Отвальный шлак, непрерывно выпускаемый из печи, направляется на грануляцию и далее в отвал или на дальнейшую переработку. ФОРМУЛА ИЗОБРЕТЕНИЯ Печь для непрерывной плавки окисленных рудных материалов, предпочтительно содержащих никель, кобальт, железо, включающая кессонированную шахту, разделенную вертикальной поперечной перегородкой на плавильную и восстановительную камеры, снабженные фурмами, ступенчатую подину,сифон с переточным каналом и отверстиями для выпуска шлака и металлсодержащего расплава, отличающаяся тем, что кессонированная шахта выполнена расширяющейся кверху под углом 12-18 относительно вертикальной оси печи, сифон снабжен электронагревательным устройством постоянного тока,при этом анодом является сводовый электрод, установленный по центру свода сифона, катодом - подовый электрод, установленный в подине сифона и смещенный от оси сводового электрода в сторону переточного канала на 2-4 диаметра сводового электрода, а отверстие для выпуска металлсодержащего расплава расположено на торцевой стенке сифона напротив переточного канала.

МПК / Метки

МПК: F27B 17/00

Метки: непрерывной, содержащих, окисленных, предпочтительно, рудных, никель, печь, плавки, материалов, железо, кобальт

Код ссылки

<a href="https://eas.patents.su/5-14059-pech-dlya-nepreryvnojj-plavki-okislennyh-rudnyh-materialov-predpochtitelno-soderzhashhih-nikel-kobalt-zhelezo.html" rel="bookmark" title="База патентов Евразийского Союза">Печь для непрерывной плавки окисленных рудных материалов, предпочтительно содержащих никель, кобальт, железо</a>

Предыдущий патент: Способ производства органических карбонатов

Следующий патент: Устройство для выполнения инъекций

Случайный патент: Конденсационная сушильная машина с фильтрующим устройством