Ролик испытательного стенда и способ нанесения покрытия на ролик

Номер патента: 16586

Опубликовано: 30.06.2012

Авторы: Хващевский Григорий Григорьевич, Казмирчук Виталий Богуславович

Формула / Реферат

1. Ролик испытательного стенда, содержащий корпус, выполненный в виде закрепленного на оси полого цилиндра, на внешней поверхности которого выполнено противоскользящее покрытие, отличающийся тем, что покрытие выполнено многослойным из композиционного материала, состоящего из связующего, выбранного из группы, включающей акриловую, эпоксидную или полиэфирную смолу, наполнителя, выбранного из группы, включающей кварцевый песок и каменную крошку, и армирующего волокнистого элемента, выбранного из группы, включающей стеклоткани и стеклонить.

2. Ролик по п.1, отличающийся тем, что волокнистый элемент пропитан связующим, посыпан песком и намотан на поверхность барабана по меньшей мере в три слоя, преимущественно в пять слоев.

3. Ролик по п.1 или 2, отличающийся тем, что наполнитель имеет размеры фракций преимущественно от 0,5 до 4 мм.

4. Ролик по любому из предшествующих пунктов, отличающийся тем, что общая толщина покрытия составляет 3-12 мм.

5. Ролик по любому из предшествующих пунктов, отличающийся тем, что объемное соотношение связующего и наполнителя составляет от 2:1 до 1:3.

6. Способ нанесения покрытия на ролик, включающий подготовку поверхности и нанесение покрытия, содержащего указанные в п.1 связующее, наполнитель и армирующий волокнистый элемент, обеспечивающего заданный коэффициент сцепления ролика с испытываемым на стенде изделием, отличающийся тем, что на поверхность ролика наносят продольные риски, пропитывают волокнистый элемент связующим, насыпают на поверхность волокнистого элемента наполнитель, охватывают ролик на 1 оборот пропитанным и посыпанным волокнистым элементом, который под натяжением наматывают на ролик в несколько слоев с уплотнением каждого слоя.

Текст

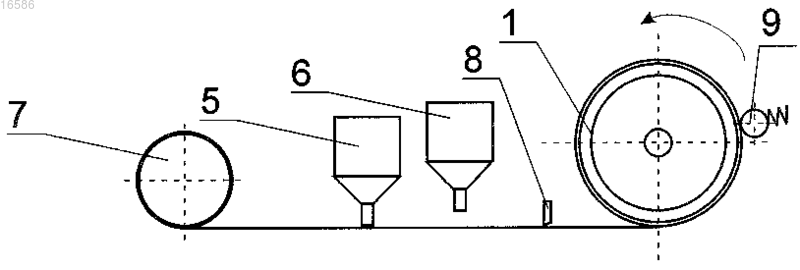

РОЛИК ИСПЫТАТЕЛЬНОГО СТЕНДА И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА РОЛИК Изобретение относится к области машиностроения, в частности к испытательным средствам автостроения, для повышения износостойкости рабочих поверхностей роликов испытательных стендов. Задачей изобретения является повышение эффективности и длительности работы ролика, возможность использования ролика для диагностирования автотранспортных средств с шипованной резиной колес, максимальное приближение физических качеств поверхности ролика к естественным дорожным условиям. Поставленная задача решается тем, что покрытие выполнено многослойным из композиционного материала, состоящего из связующего, например акриловой,или эпоксидной, или полиэфирной смолы, наполнителя, например кварцевого песка или каменной крошки, и армирующего волокнистого элемента, например стеклоткани, стеклоленты, стеклонити(ровинга). Имеются и другие отличия от прототипа. Использование описанной технологии позволяет получить поверхность ролика испытательного стенда, максимально приближенную к условиям дорожного покрытия и износоустойчивую при длительном использовании. 016586 Изобретение относится к области машиностроения, в частности к испытательным средствам автостроения, для повышения износостойкости рабочих поверхностей роликов испытательных стендов, а также к приводным роликам конвейеров. Тормозной стенд представляет собой оборудование для проверки соответствия требованиям безопасности автотранспортных средств как при производстве автотранспортного средства, так и при их эксплуатации. Стенд включает в себя опорные ролики, платформу, программный комплекс для анализа данных, полученных на стенде. Ролики являются основным элементом тормозного стенда, по которым катятся колеса автомобиля и поэтому являются наиболее изнашиваемыми узлами стенда. В настоящее время известно большое количество тормозных стендов, использующих ролики. Компания Froude Hofmann (Германия) предлагает различные разновидности роликовых тормозных стендов, как, например, стенд с одинарными роликами, так и испытательный стенд с двойными роликами. Оба испытательных стенда оснащены управляемыми частотными двигателями АС (асинхронными) для каждого ролика [1]. Недостатками данных роликов и, как следствие, испытательных стендов являются недостаточная прочность и, следовательно, недолговечность покрытия роликов, что приводит к частой замене роликов тормозного стенда. Известен роликовый стенд компании BOSH (Германия), оснащенный роликами с диаметром 282 мм и длиной 1100 мм, имеющими корундовое покрытие [2]. Таким образом, обеспечивается высокий коэффициент сцепления роликов с колесами, наиболее приближенный к естественным дорожным условиям асфальта. Кроме того, покрытие сберегает шины и способствует длительной эксплуатации роликов. Однако применение данного корундового покрытия существенно удорожает ролики. Известен стенд для диагностирования тормозов автотранспортных средств [3], содержащий две опоры для установки колес испытываемой оси автотранспортного средства, привод опор, выполненный на основе силового цилиндра. Отличительной особенностью данного стенда является то, что опоры для установки колес выполнены в виде подвижного в продольном направлении стола с горизонтальной контактной поверхностью, изготовленной из бетона, привод обеих опор состоит из пневматического силового цилиндра. Другие отличительные особенности данного стенда не имеют отношения к заявляемому изобретению. Одновременно преимуществами и недостатками данного стенда является выполнение покрытия бетонным. Такое покрытие является достаточно долговечным, адекватно моделирует поверхность дорожного покрытия, но быстро истирается при диагностировании колес с шипованной резиной и требует замены. Кроме того, такое покрытие невозможно использовать для опорной поверхности в виде роликов, поскольку бетон невозможно сделать прочным на поверхности ролика. Известен испытательный стенд [4], содержащий опорные ролики, расположенные по периметру стенда, следящие ролики, связанные между собой. На цилиндрической поверхности опорных роликов установлены съемные накладки, имитирующие дорожные неровности и взаимодействующие с протектором шины колес испытуемого автотранспортного средства. Недостатком данного типа роликов является использование в качестве поверхности, взаимодействующей с протектором шин автотранспортных средств, съемных накладок. Немонолитность конструкции приводит к ее недолговечности и требует частой замены накладок. Кроме того, такие накладки существенно удорожают ролики. В качестве прототипа выбран ролик испытательного стенда [5], содержащий корпус, выполненный в виде закрепленного на оси полого цилиндра, на внешней поверхности которого выполнено рифление. Рифление выполнено в виде сварных точек, которые расположены по винтовой линии в левом направлении. Это покрытие играет роль противоскользящего. Недостатками прототипа являются неадекватное моделирование сцепления шины с дорожным полотном, а также повышенный износ поверхности ролика. После нескольких часов работы поверхность ролика полируется шинами автомобиля и необходимо восстанавливать зацепляющие выступы. Другим недостатком прототипа являются существенно иные характеристики сцепления поверхности ролика с шиной исследуемого колеса. Задачами настоящего изобретения являются повышение эффективности и длительности работы ролика, возможность использования ролика для диагностирования автотранспортных средств с шипованной резиной колес, максимальное приближение физических качеств поверхности ролика к естественным дорожным условиям. Поставленные задачи решаются тем, что ролик испытательного стенда содержит корпус, выполненный в виде закрепленного на оси полого цилиндра, на внешней поверхности которого выполнено покрытие, и согласно изобретению покрытие выполнено многослойным из композиционного материала,состоящего из связующего, например акриловой, или эпоксидной, или полиэфирной смолы, наполнителя, например кварцевого песка или каменной крошки, и армирующего волокнистого элемента, например стеклоткани, стеклоленты, стеклонити (ровинга). Поставленные задачи также решаются тем, что стеклоткань, стеклонить или стеклолента пропитаны связующим, посыпаны песком и намотаны на поверхность барабана по меньшей мере в три слоя, преимущественно в пять слоев. Поставленные задачи также решаются тем, что фракционный состав наполнителя преимущественно от 0,5 до 4 мм. Поставленные задачи также решаются тем, что общая толщина покрытия составляет 3-12 мм.-1 016586 Поставленные задачи решаются также и тем, что объемное соотношение связующего и наполнителя составляет от 2:1 до 1:3. Поставленная задача по способу решается тем, что способ нанесения покрытия ролика включает подготовку поверхности и нанесение покрытия, обеспечивающего заданный коэффициент сцепления,согласно изобретению при подготовке поверхности наносят на ролик продольные риски (канавки), пропитывают армирующий материал связующим, насыпают на поверхность наполнитель, охватывают армирующим материалом ролик на 1 оборот и далее под натяжением наматывают несколько слоев материала с уплотнением каждого слоя. Изобретение поясняется чертежами: на фиг. 1 изображен ролик испытательного стенда; на фиг. 2 - разрез А фиг. 1; на фиг. 3 - увеличенный вид участка I; на фиг. 4 показан процесс нанесения покрытия ролика. Преимуществом испытаний на стенде является возможность оценки реакции колес автотранспортных средств на определенные тип и величину нагрузки при прочих фиксированных параметрах, что позволяет выявить скрытые конструктивные недостатки. При проведении диагностирования автотранспортные средства подвергаются действию нагрузок, сопоставимых или превышающих нагрузки в реальных условиях. Целью подобных испытаний является выяснение реакции колес автотранспортных средств на специфические условия и предельных значений нагрузки. Соответственно поверхность ролика испытательного стенда должна соответствовать нескольким параметрам: быть максимально приближенной к дорожному покрытию, в частности к асфальту; быть достаточно прочной во избежание частой замены роликов и удорожания стенда, быть простой в изготовлении. Ролик испытательного стенда содержит корпус 1, выполненный в виде закрепленного на оси 2 полого цилиндра 3, на внешней поверхности которого выполнено противоскользящее износостойкое покрытие 4. Покрытие 4 выполнено многослойным из композиционного материала, состоящего из связующего 5, например акриловой, или эпоксидной, или полиэфирной смолы, наполнителя 6, например кварцевого песка или каменной крошки, и армирующего волокнистого элемента 7, например стеклоткани,стеклоленты, стеклонити (ровинга). Такой состав покрытия ролика по физическим свойствам контакта является максимально приближенным к условиям дорожного покрытия. Покрытие 4 образовано волокнистым материалом, пропитанным связующим, посыпанным наполнителем и намотанным на поверхность барабана. Намотка осуществлена по меньшей мере в три слоя, преимущественно в пять слоев. Выполнение покрытия в слой менее трех не позволяет достичь прочности покрытия, истирается при использовании и оголяет поверхность барабана, что требует замены ролика либо ремонта покрытия. С увеличением количества слоев увеличивается толщина покрытия, сцепляемость слоев, создавая эффект монолитности. Однако большее увеличение слоев не дает ощутимого результата, но приводит к утолщению барабана и невозможности установки ролика в испытательный стенд. Технология изготовления ролика для стенда по настоящему изобретению состоит из следующих операций: подготовка поверхности и нанесение покрытия, обеспечивающего заданный коэффициент сцепления; нанесение на ролик продольных рисок (канавок) с помощью известных инструментов и методов; пропитка армирующего материала 7 связующим 6, например акриловой, или эпоксидной, или полиэфирной смолой; охватывание армирующим материалом 5 ролика на один оборот, натяжка армирующего материала; насыпка на поверхность армирующего материала тонким ровным слоем наполнителя, например кварцевого песка или каменной крошки; намотка нескольких слоев с уплотнением материала под натяжением; выдержка до отвердевания поверхности. Армирующий материал 5 на фигуре указан рулоном 7. При нанесении на ролик связующего материала 5 и наполнителя 6 излишки материала и наполнителя снимают с помощью продольного ракеля 8. Каждый слой дополнительно уплотняют (утрамбовывают) с помощью подпружиненного ролика 9 либо любым другим известным способом. Использование описанной технологии позволяет получить поверхность ролика испытательного стенда, максимально приближенную к условиям дорожного покрытия и износоустойчивую при длительном использовании. Данная технология также может быть использована и при ремонте вышедших из строя роликов. На стадии подготовки покрытия будет осуществлено удаление оставшегося покрытия, очищение поверхности барабана и нанесение нового покрытия, обеспечивающего заданный коэффициент сцепления. Ролики с такой поверхностью подходят для использования в конвейерах. Здесь их преимущества, а также возможность простого и дешевого ремонта также можно использовать. Подготовлена конструкторская и технологическая документация, освоено промышленное производство на ООО "Акваматика", г. Жодино, Республика Беларусь.-2 016586 Источники информации. 1. http://www.froudehofmann.com/ru/product31.htm. 2. http://diagnostic.bosch.ra/language1/news/news5/index.html. 3. Заявка России 2006124360, опубл. 20.01.2008, МКИ В 60 Т 17/22. 4. Патент России 78745, опубл. 10.12.2008, МКИ В 60 Т 17/22. 5. Патент России 61695, опубл. 21.09.2006, МКИ В 60 Т 17/22. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Ролик испытательного стенда, содержащий корпус, выполненный в виде закрепленного на оси полого цилиндра, на внешней поверхности которого выполнено противоскользящее покрытие, отличающийся тем, что покрытие выполнено многослойным из композиционного материала, состоящего из связующего, выбранного из группы, включающей акриловую, эпоксидную или полиэфирную смолу, наполнителя, выбранного из группы, включающей кварцевый песок и каменную крошку, и армирующего волокнистого элемента, выбранного из группы, включающей стеклоткани и стеклонить. 2. Ролик по п.1, отличающийся тем, что волокнистый элемент пропитан связующим, посыпан песком и намотан на поверхность барабана по меньшей мере в три слоя, преимущественно в пять слоев. 3. Ролик по п.1 или 2, отличающийся тем, что наполнитель имеет размеры фракций преимущественно от 0,5 до 4 мм. 4. Ролик по любому из предшествующих пунктов, отличающийся тем, что общая толщина покрытия составляет 3-12 мм. 5. Ролик по любому из предшествующих пунктов, отличающийся тем, что объемное соотношение связующего и наполнителя составляет от 2:1 до 1:3. 6. Способ нанесения покрытия на ролик, включающий подготовку поверхности и нанесение покрытия, содержащего указанные в п.1 связующее, наполнитель и армирующий волокнистый элемент, обеспечивающего заданный коэффициент сцепления ролика с испытываемым на стенде изделием, отличающийся тем, что на поверхность ролика наносят продольные риски, пропитывают волокнистый элемент связующим, насыпают на поверхность волокнистого элемента наполнитель, охватывают ролик на 1 оборот пропитанным и посыпанным волокнистым элементом, который под натяжением наматывают на ролик в несколько слоев с уплотнением каждого слоя.

МПК / Метки

МПК: G01M 17/007, B65G 39/02, B60T 17/22

Метки: нанесения, ролик, испытательного, способ, покрытия, стенда

Код ссылки

<a href="https://eas.patents.su/4-16586-rolik-ispytatelnogo-stenda-i-sposob-naneseniya-pokrytiya-na-rolik.html" rel="bookmark" title="База патентов Евразийского Союза">Ролик испытательного стенда и способ нанесения покрытия на ролик</a>

Предыдущий патент: Способ получения полиамидной композиции с использованием карбоновых кислот и амидов

Следующий патент: Продувочный бак

Случайный патент: Устройство для фильтрации магнитного материала