Измерение и регулирование характеристик полимера в оперативном режиме с помощью спектроскопии комбинационного рассеяния света

Номер патента: 9717

Опубликовано: 28.02.2008

Авторы: Лонг Роберт Л., Чан Ших Й., Эндрьюс Тимоти Дж., Йан Дейвид А., Импелман Райан У., Морроу Дейвид

Формула / Реферат

1. Способ определения характеристик полимера с получением спектра комбинационного рассеяния (КР) образца частиц полиолефина в оперативном режиме в псевдоожиженном слое газофазной реакторной установки для полимеризации, отличающийся тем, что на основании спектров КР, загрузок главных компонентов и их вкладов получают регрессионную модель для определения характеристики полимера, выбранной из группы, включающей плотность, скорость течения расплава, молекулярную массу, молекулярно-массовое распределение и их функции,

осуществляют расчет нового вклада главного компонента по меньшей мере по части спектра КР и загрузкам главных компонентов, а затем расчитывают характеристики полимера путем использования нового вклада главного компонента в регрессионной модели.

2. Способ по п.1, дополнительно включающий:

(i) получение второй регрессионной модели для определения второй характеристики полимера, вторая регрессионная модель включает вторые загрузки главных компонентов и вторые вклады главных компонентов;

(ii) расчет нового вклада второго главного компонента по меньшей мере по части спектра КР и загрузкам второго главного компонента и

(iii) расчет второй характеристики полимера путем использования нового вклада второго главного компонента во второй регрессионной модели.

3. Способ по п.1, дополнительно включающий смывание полимера с указанного зонда КР.

4. Способ по п.1 или 3, в котором стадия получения спектра КР включает: (i) облучение образца полиолефина и сбор рассеянного излучения во время интервала отбора образца с использованием зонда отбора образца и (ii) смывания полимера с указанного зонда КР в течение интервала промывки.

5. Способ по п.1, в котором стадия получения спектра КР включает (i) облучение образца и сбор рассеянного излучения во время интервала отбора образца с использованием зонда отбора образца, при котором происходит относительное перемещение образца и зонда для отбора образца во время по меньшей мере части интервала отбора образца.

6. Способ по п.1, в котором зонд КР вводится на месте в указанную реакторную установку для полимеризации в положение, в котором перемещается гранулированный полимер.

7. Способ по п.1, в котором зонд КР вводится на месте по меньшей мере в одно положение в указанной реакторной установке для полимеризации, выбранное из группы, включающей трубопровод рециркулирующего газа, систему выгрузки продукта ниже по потоку от корпуса реактора, трубопровод перекачки продукта между системой выгрузки продукта и промывочным(ыми)/дегазирующим(ими) устройством(ами), одно или большее количество промывочных/дегазирующих устройств, трубопровод перекачки на обработку/упаковку и питательные бункеры экструдера/смесителя.

8. Способ по п.1, в котором зонд КР вводится на месте в корпус реактора.

9. Способ по п.1, дополнительно включающий осуществление регулирования не менее одного параметра полимеризации на основании рассчитанной характеристики полимера.

10. Способ по п.9, в котором по меньшей мере один параметр полимеризации выбран из группы, включающей скорость загрузки мономера, скорость загрузки сомономера, скорость загрузки катализатора, скорость загрузки газообразного водорода и температуру реакции.

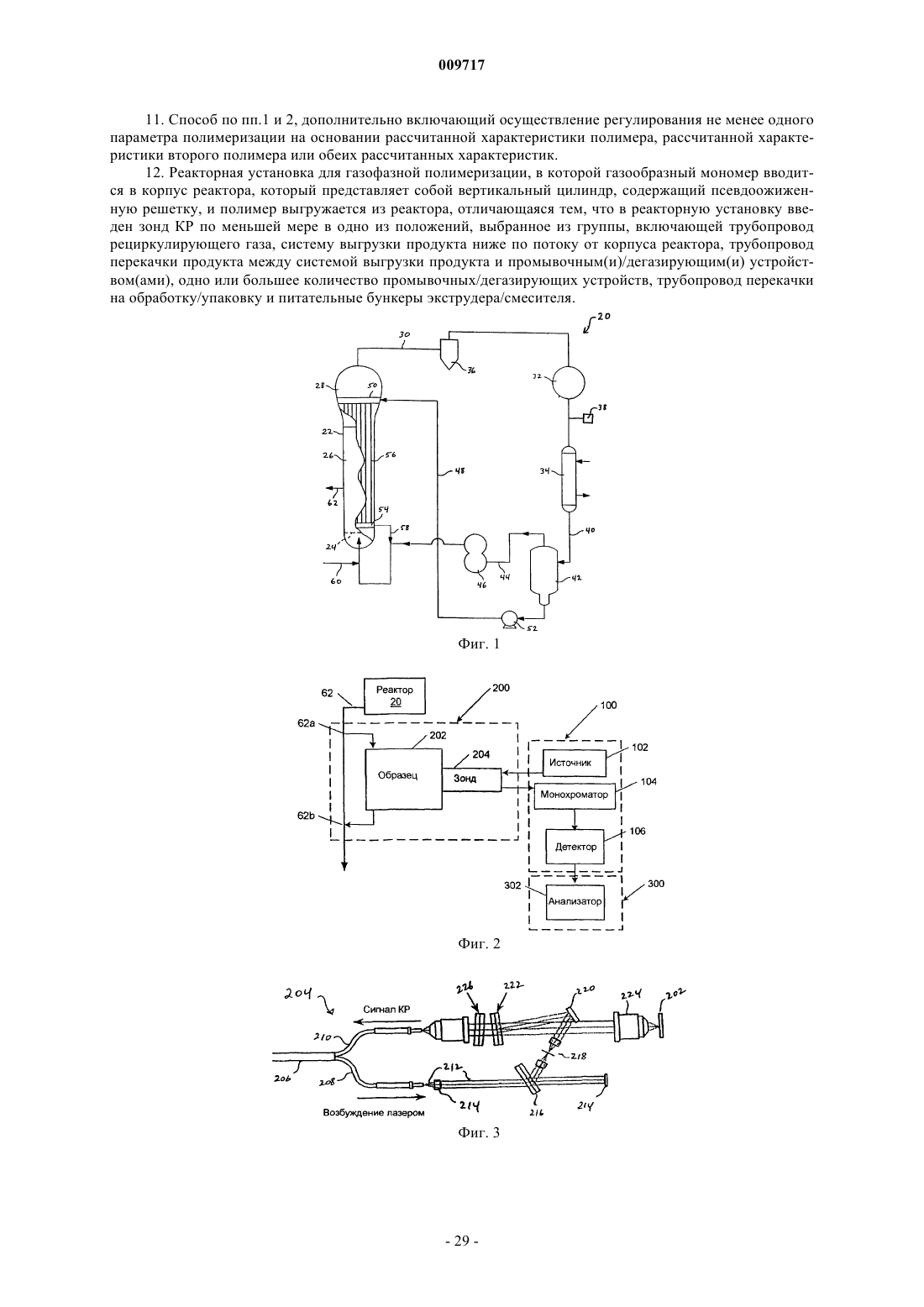

11. Способ по пп.1 и 2, дополнительно включающий осуществление регулирования не менее одного параметра полимеризации на основании рассчитанной характеристики полимера, рассчитанной характеристики второго полимера или обеих рассчитанных характеристик.

12. Реакторная установка для газофазной полимеризации, в которой газообразный мономер вводится в корпус реактора, который представляет собой вертикальный цилиндр, содержащий псевдоожиженную решетку, и полимер выгружается из реактора, отличающаяся тем, что в реакторную установку введен зонд КР по меньшей мере в одно из положений, выбранное из группы, включающей трубопровод рециркулирующего газа, систему выгрузки продукта ниже по потоку от корпуса реактора, трубопровод перекачки продукта между системой выгрузки продукта и промывочным(и)/дегазирующим(и) устройством(ами), одно или большее количество промывочных/дегазирующих устройств, трубопровод перекачки на обработку/упаковку и питательные бункеры экструдера/смесителя.

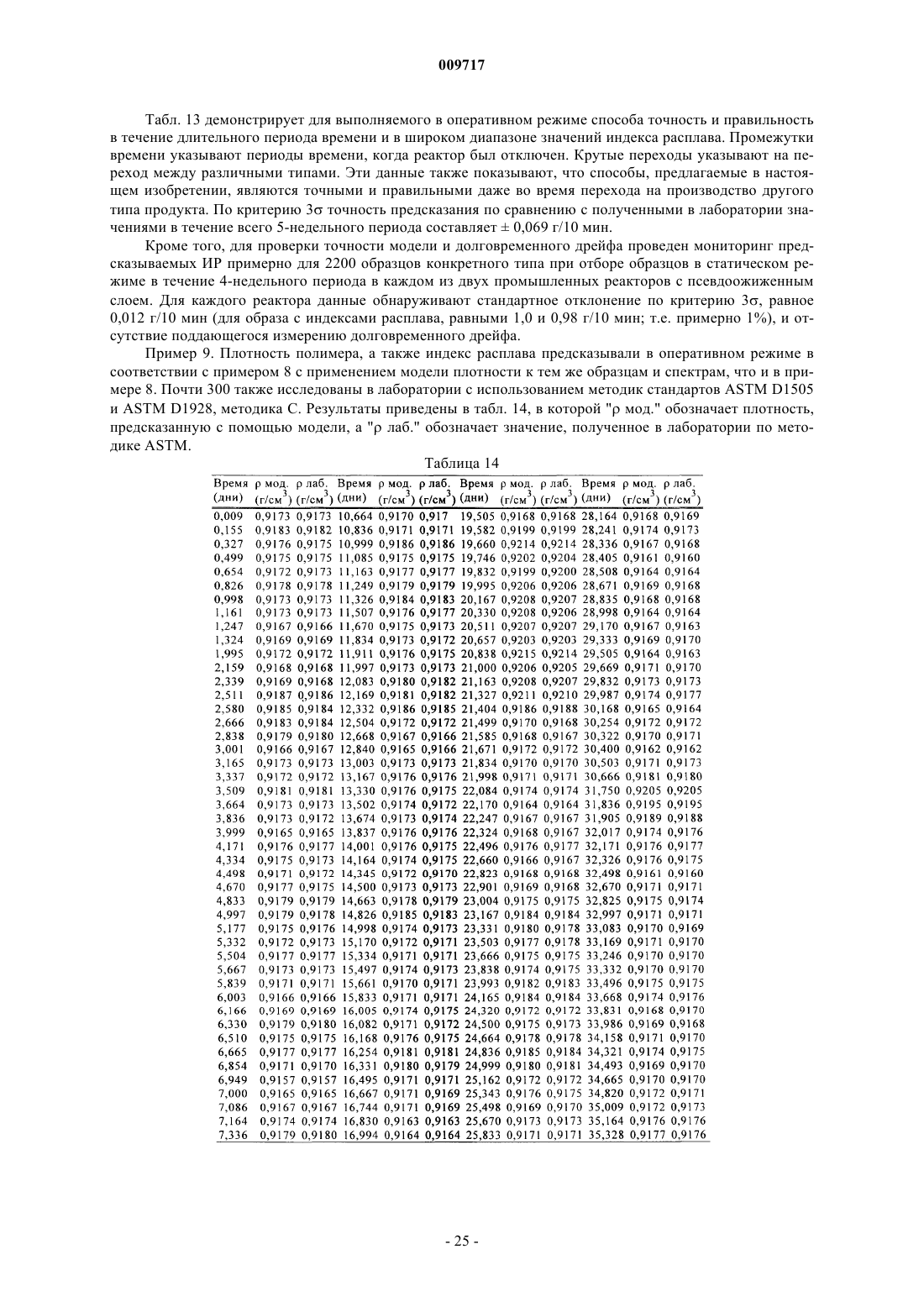

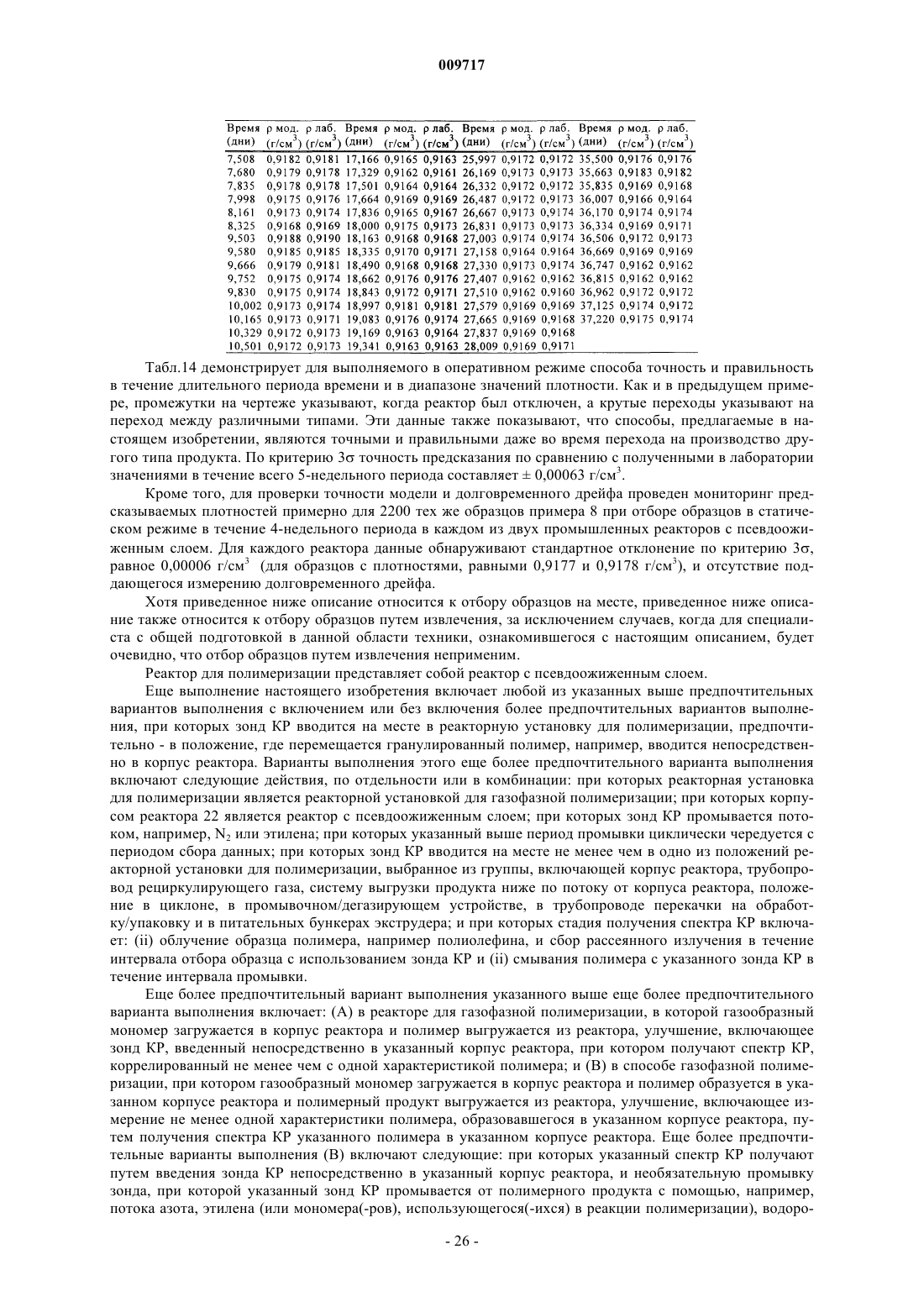

Текст