Газогенератор для генерирования горючего газа и способ его работы

Формула / Реферат

1. Способ генерации горючего газа с помощью сухой перегонки углеродистых твердых веществ в зоне сухой перегонки, в которую подают углеродистые твердые вещества, отличающийся тем, что твердые частицы нагревают, высушивают и подвергают сухой перегонке с высвобождением летучих компонентов сухой перегонки и дальнейшим преобразованием этих летучих компонентов в зоне газификации в присутствии углеродистых твердых частиц, проходящих через зону газификации, по крайней мере частично, образованную под действием силы тяжести в форме слоя измельченных твердых частиц, к которым подают среду газификации в субстехиометрических количествах, летучие компоненты сухой перегонки выводят из сухой перегонки, вводя в зону газификации, и пропускают через слой измельченных твердых частиц, поддерживаемый в параллельном потоке в направлении перемещения последнего, слой тлеющих углей образуют из слоя измельченных твердых частиц в конечной части зоны газификации в области разгрузочного элемента для, в основном, полностью газифицирующегося материала, сквозь слой тлеющих углей пропускают газ, образованный в слое измельченных твердых частиц, посредством чего конденсируемые летучие компоненты, содержащиеся в газе, подвергают крекингу, и в котором генерированный таким образом горючий газ извлекают из более низкой области слоя измельченных твердых частиц зоны газификации и в параллельном потоке, летучие компоненты сухой перегонки и газы газификации и любые газообразные продукты крекинга пропускают в тесном контакте сквозь слой тлеющих углей, а оттуда по воронкообразному ограничительному пути к выгрузке золы, где производят разделение между золой и тлеющими углями и генерированным продуктом горючего газа, который отправляют для дальнейшего использования.

2. Способ по п.1, отличающийся тем, что горючий газ извлекают из области выгрузки золы вдоль извивающегося продолжения вышеупомянутого ограничительного пути.

3. Способ по любому из пп.1 или 2, отличающийся тем, что горючий газ извлекают в противотоке теплообмена со средой газификации, подаваемой к зоне газификации.

4. Способ по любому из пп.1-3, отличающийся тем, что по крайней мере часть летучих компонентов сухой перегонки, образующихся в зоне сухой перегонки, пропускают в противотоке к слою измельченных твердых частиц зоны сухой перегонки сквозь этот слой и извлекают около области подачи твердых веществ, поставляющей в зону сухой перегонки углеродистые твердые вещества, и оттуда направляют, по крайней мере частично, в зону газификации.

5. Способ по п.4, отличающийся тем, что сухую перегонку проводят, по крайней мере частично, в первом резервуаре, отделенном от второго сосуда, в котором поддерживается зона газификации.

6. Способ по п.5, отличающийся тем, что из первого резервуара остатки твердых частиц, состоящие преимущественно из негорючих остатков твердых веществ, извлекают из той области первого резервуара перегонки, которая является отдаленной от его области подачи твердых веществ, в то время как во второй сосуд поступают твердые вещества для образования слоя измельченных твердых частиц, по крайней мере частично, не являющиеся твердыми веществами, извлекаемыми из упомянутой области, отдаленной от области подачи твердых веществ первого резервуара.

7. Способ по п.1 генерации горючего газа с помощью сухой перегонки углеродистых твердых веществ в зоне сухой перегонки, в которую углеродистые твердые вещества подают через систему подачи твердых веществ, в котором твердые вещества нагревают, высушивают и подвергают сухой перегонке с высвобождением летучих компонентов сухой перегонки и дальнейшим преобразованием тех летучих компонентов в зоне газификации в присутствии углеродистых твердых веществ, проходящих через зону газификации, по крайней мере, частично под действием силы тяжести в форме слоя измельченных твердых частиц, к которым среду газификации подают в субстехиометрических количествах, летучие компоненты сухой перегонки, извлеченные от зоны сухой перегонки, вводят в зону газификации и пропускают через слой измельченных твердых частиц в параллельном потоке с направлением перемещения последнего, слой тлеющих углей, который образует слой измельченных твердых частиц в конечной части зоны газификации в области нагнетательного элемента для, в основном, полностью газифицирующегося материала, сквозь этот слой тлеющих углей пропускают газ, образованный в слое измельченных твердых частиц, посредством чего конденсируемые летучие компоненты, содержащиеся в газе, подвергают крекингу, и в котором генерированный таким образом горючий газ извлекают из более низкой области слоя измельченных твердых частиц зоны газификации, в то время как газ, содержащий кислород, вводят в зону сухой перегонки в субстехиометрическом количестве для генерирования теплоты с помощью неполного сгорания твердых веществ, которые подвергают сухой перегонке, проходя через зону сухой перегонки в форме слоя измельченных твердых частиц под действием силы тяжести, этот газ проводят через твердые вещества в противотоке к направлению перемещения твердых веществ, идущих на сухую перегонку, твердые вещества подвергают сухой перегонке и летучие компоненты сухой перегонки, полученные таким образом в зоне сухой перегонки, выводят из зоны сухой перегонки около области подачи твердых веществ, при этом зона сухой перегонки и зона газификации поддерживаются в отдельных резервуарах для сухой перегонки и газификации, при этом остатки твердых веществ, состоящие преимущественно из негорючих остатков твердых веществ, извлекают из той области резервуара сухой перегонки, которая отдалена от области подачи твердых веществ, и где резервуар для газификации снабжают твердыми веществами для образования измельченных твердых частиц, по крайней мере частично, отличных от остатков твердых частиц, извлекаемых из упомянутой области, отдаленной от области подачи твердых частиц резервуара сухой перегонки, и где по крайней мере часть летучих компонентов сухой перегонки, образующихся в зоне сухой перегонки, извлекают около области подачи твердых частиц, подающих в зону сухой перегонки углеродистые твердые вещества и оттуда в зону газификации, где они вместе с газами газификации и любыми газообразными продуктами крекинга проходят в параллельном потоке в близком контакте сквозь слой тлеющих углей зоны газификации и подвергаются крекингу конденсируемых летучих компонентов, перед отделением от золы и тлеющих углей и извлекают в виде горючего газа, который отправляют для дальнейшего использования.

8. Способ по любому из пп.1-7, отличающийся тем, что слой измельченных твердых частиц выводят из зоны сухой перегонки и направляют в карбонизируемой форме в виде слоя тлеющих углей в зону газификации и там подвергают газификации с помощью введения среды газификации.

9. Способ по любому из пп.1-8, отличающийся тем, что горючий газ, произведенный в зоне газификации, извлекают в состоянии, в основном, не содержащем конденсируемые летучие компоненты, и используют, по крайней мере частично, для работы газового двигателя, или генератора газовой турбины, или блока приготовления пищи.

10. Способ по любому из пп.1-9, отличающийся тем, что генерируют электроэнергию и по крайней мере часть генерированной электроэнергии используют для электролитического производства водорода как носителя энергии, также образуют кислород, который вводят в зону сухой перегонки и/или в зону газификации.

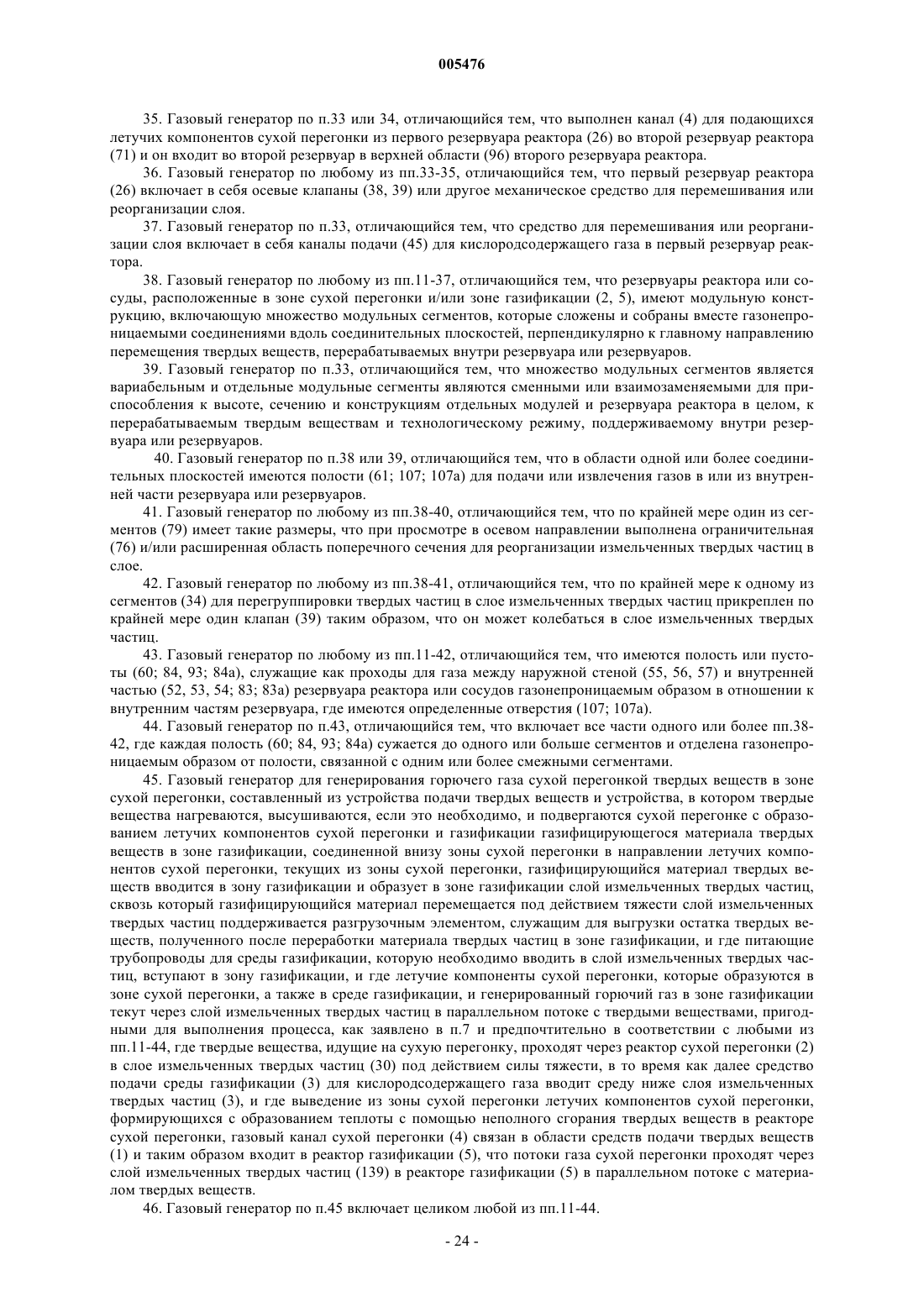

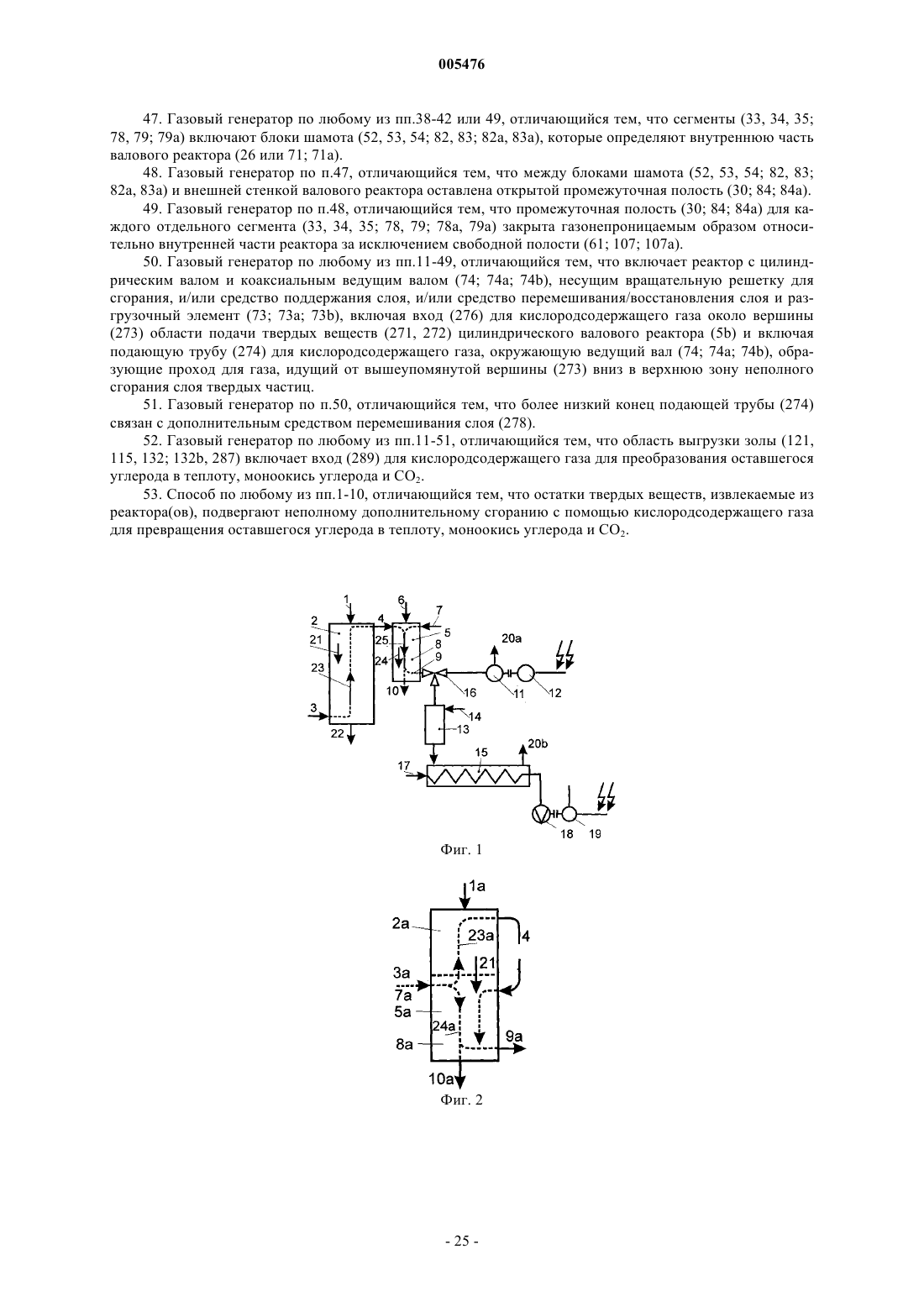

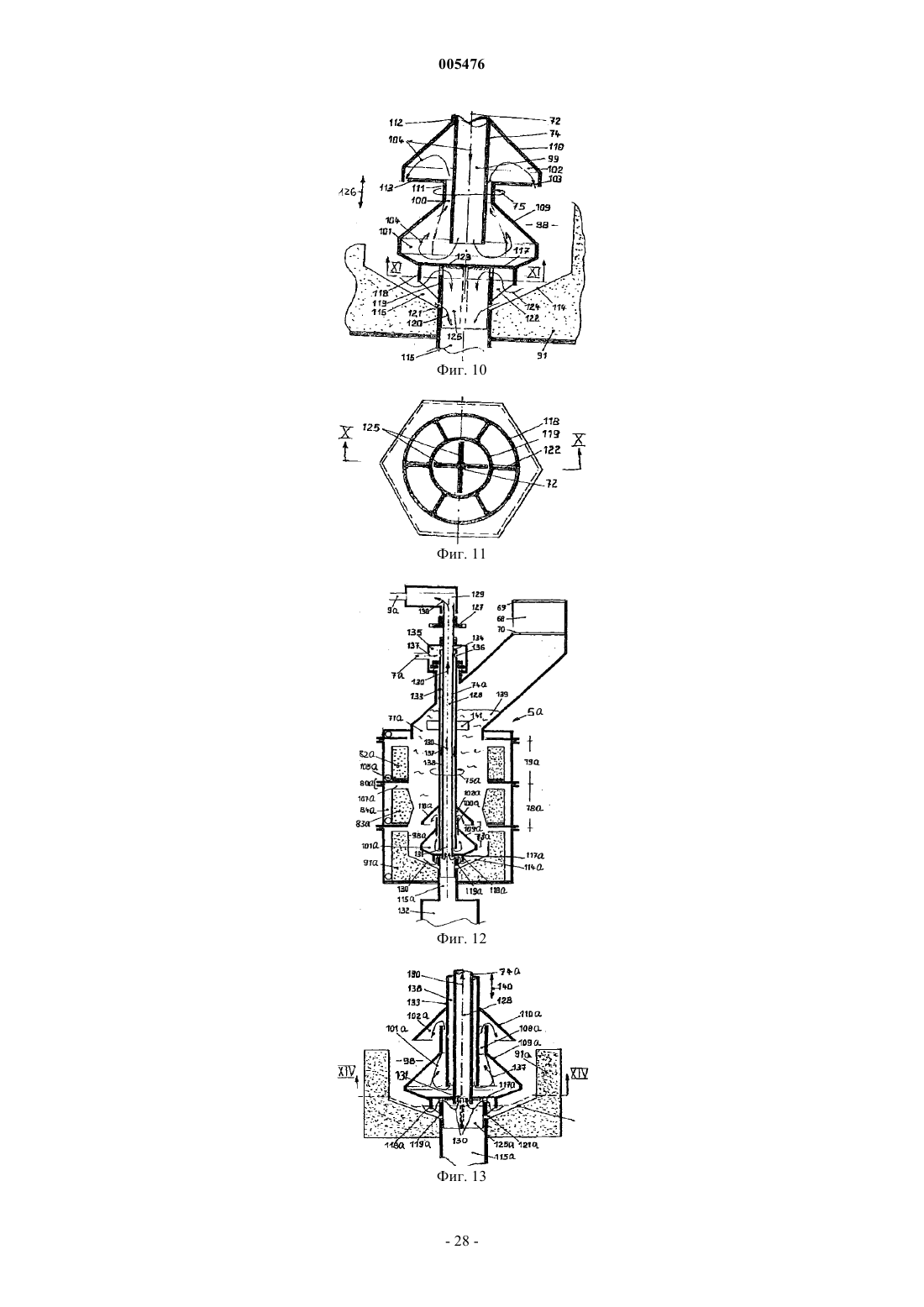

11. Генератор газа для осуществления способа по п.1, для генерирования горючего газа, включая устройство подачи твердых веществ, разгружающееся в зону сухой перегонки, где твердые вещества, вводимые устройством подачи твердых частиц, нагреваются, высушиваются в случае необходимости и подвергаются сухой перегонке для высвобождения летучих компонентов сухой перегонки вниз из зоны сухой перегонки в зону газификации, содержащую слой газифицирующихся углеродистых твердых веществ, лежащих на решетке для сгорания, ограничивающей скорость нисходящего движения твердых веществ слоя под действием силы тяжести в параллельном потоке с летучими компонентами сухой перегонки, выходящими из зоны сухой перегонки, протекающими через слой газифицирующихся углеродистых твердых частшц; устройство подачи содержащего кислород газа в зоне сухой перегонки, поддерживающего неполное сгорание для нагревания зоны сухой перегонки, и устройство подачи среды газификации, поддерживающей условия газификации в зоне газификации, более низкую область слоя газифицирующихся углеродистых твердых веществ, поддерживаемых в условиях слоя тлеющих углей, сквозь который проходят летучие компоненты сухой перегонки и летучие продукты газификации, чтобы быть подвергнутыми термическому крекингу, где в отношении выше находящихся областей зоны газификации (5; 5a; 5b) устройство решетки для сгорания (73; 73a) выполняет далее роль разгрузочного элемента для остатков твердых частиц газификации, определяет ограниченное прохождение (116; 116a) для слоя тлеющих углей зоны газификации между внешней периферией устройства решетки для сгорания (73; 73a) и внутренней периферией внешних стенок (82, 85) зоны газификации, и этот ограничительный проход ниже устройства решетки для сгорания соединяется по пути вниз и внутрь в наклонный воронкообразный ограничительный путь (116; 116a), ведущий к области выгрузки золы (121; 121a), включая зону отделения газа и проход для выведения (123) генерированного горючего газа.

12. Газовый генератор по п.11, отличающийся тем, что содержит барьерные устройства (118, 119; 118a, 119a), определяющие извилистое продолжение идущего вниз и внутрь наклонного ограничительного пути для выводящего прохода (123, 128) для генерированного горючего газа.

13. Газовый генератор по пп.11, 12, отличающийся тем, что проходы для выгрузки горючего газа проходят, по крайней мере частично, в обменивающимся теплом противотоке с проходом для подачи (133) среды газификации и/или содержащего кислород газа.

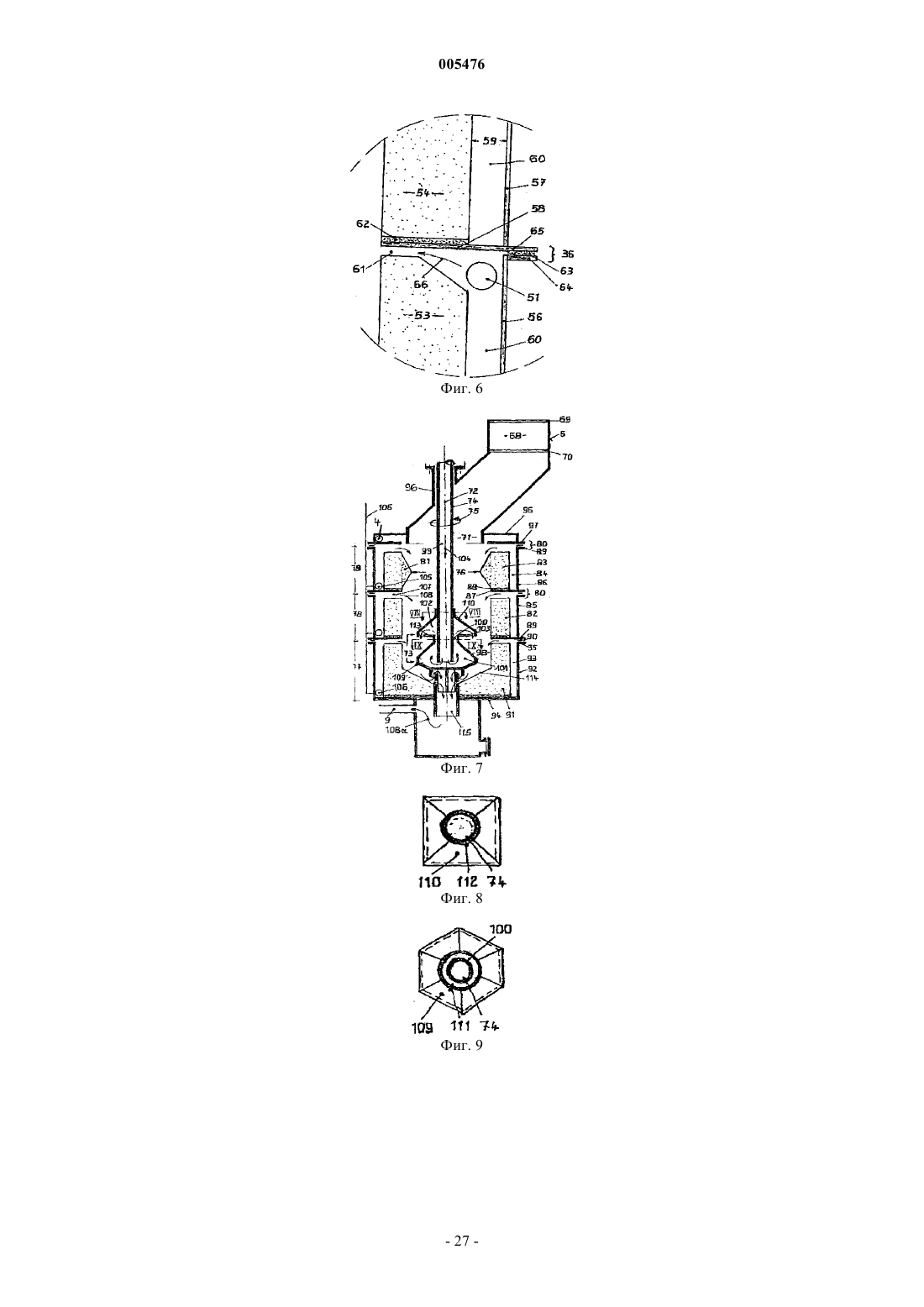

14. Газовый генератор по пп.11-13, отличающийся тем, что устройство решетки для сгорания (73; 73a) выполнено в виде вращательной решетки для сгорания.

15. Газовый генератор по п.14, отличающийся тем, что устройство вращательной решетки (73; 73a) установлено на центральном вращательном приводном валу (74; 74a), который включает в себя проход для подачи содержащего кислород газа и/или среды газифицирования.

16. Газовый генератор по пп.11-15, отличающийся тем, что вращательное устройство решетки для сгорания (73; 73a) имеет направленную вниз коническую форму или пирамидальную опорную поверхность для слоя тлеющих углей.

17. Газовый генератор по пп.14-16, отличающийся тем, что вращательное устройство решетки для сгорания включает в себя вертикальную последовательность конических или пирамидальных опорных поверхностей для горящего слоя (109, 110; 109a, 110a).

18. Газовый генератор по п.17, отличающийся тем, что степень многоугольности последовательных опорных поверхностей для горящего слоя увеличивается в направлении вниз.

19. Газовый генератор по любому из пп.11-18, отличающийся тем, что обратная сторона (117; 117a) устройства решетки для сгорания, определяющая верхнюю сторону идущего наклонно вниз ограничительного пути, имеет конический или пирамидальный наклон внутрь.

20. Газовый генератор по любому из пп.11-19, отличающийся тем, что дно (114; 114a) идущего вниз и внутрь наклонного пути имеет воронкообразную конфигурацию.

21. Газовый генератор по любому из пп.11-20, отличающийся тем, что обратная сторона устройства решетки для сгорания (73; 73a), определяющая верхнюю сторону идущего вниз и внутрь наклонного ограничительного пути, включает в себя образования (122), оказывающие воздействие на перемещение слоя в поперечном направлении.

22. Газовый генератор по любому из пп.11-21, отличающийся тем, что устройство решетки для сгорания (73; 73a) и элемент выгрузки твердых веществ включают в себя полый конический или пирамидальный корпус (109; 109a), присоединенный к подаче (104, 99) среды газификации и имеющий образования для выхода среды газификации(103) на его обратной стороне (113), ведущий в область зоны газификации, где должны поддерживаться условия газификации.

23. Газовый генератор по пп.22 и 17, отличающийся тем, что обратная сторона полого конического или пирамидального корпуса (110; 110a) соединена с областью вершины еще одного полого конического или пирамидального корпуса (109; 109a) в соответствии с условиями п.17, через которые осуществляется подача среды газификации.

24. Газовый генератор по любому из пп.11-23, отличающийся тем, что уровень дна в области устройства решетки для сгорания и элемента выгрузки твердых веществ выполнен регулируемым (126) относительно дна (114; 114a), идущего вниз и внутрь наклонного пути, и высота этого пути также выполнена регулируемой.

25. Газовый генератор по п.23, отличающийся тем, что устройство решетки для сгорания и элемент выгрузки твердых веществ (73; 73a) прикреплены к центральному вертикальному вращающемуся ведущему валу (74; 74a), который является вертикально регулируемым.

26. Газовый генератор по любому из пп.11-25, отличающийся тем, что в области разгрузки зоны газификации для выгрузки остатков твердых частиц выполнено барьерное устройство (118, 119; 118a, 119a), представленное таким образом, что выгрузка остатков твердых веществ ограничена максимальным размером частиц твердых веществ и/или ограниченной скоростью выгрузки, и где для разделения выгружаемых остатков твердых веществ и выводимого горючего газа обеспечено образование для прохождения газа (124; 130), ведущее горючий газ из слоя остатков твердых частиц по извилистому пути (130, 130a, 130b).

27. Газовый генератор по п.23, отличающийся тем, что барьерное устройство (118, 119; 118a, 119a) прикреплено к дну (117; 117a) разгрузочного элемента (73; 73a), уровень которого в реакторе газификации (5) является регулируемым.

28. Газовый генератор по любому из пп.26-27, отличающийся тем, что между дном (117; 117a) разгрузочного элемента (73; 73a) и барьерным устройством (118, 119; 118a, 119a) имеется по крайней мере один проход для потока (123; 123a; 123b) для свободного прохождения горючего газа.

29. Газовый генератор по любому из пп.26-28, отличающийся тем, что барьерное устройство в разгрузочном направлении остатков твердых веществ включает в себя последовательность из направляющих для твердых частиц (118, 119; 118a, 119a) в области последней из направляющих (119; 119a) в направлении разгрузки имеется проход (123; 123a; 123b) для свободного пропуска горючего газа.

30. Газовый генератор по п.29, отличающийся тем, что барьерные устройства прикреплены между направляющими твердых веществ (118, 119; 118a, 119a), направляющими вперед материал (122) остатков твердых частиц.

31. Газовый генератор по любому из пп.11-30, отличающийся тем, что элемент разгрузки (73; 73a) прикреплен к ведущему валу (74; 74a), который выполнен вращающимся в слое измельченных твердых частиц.

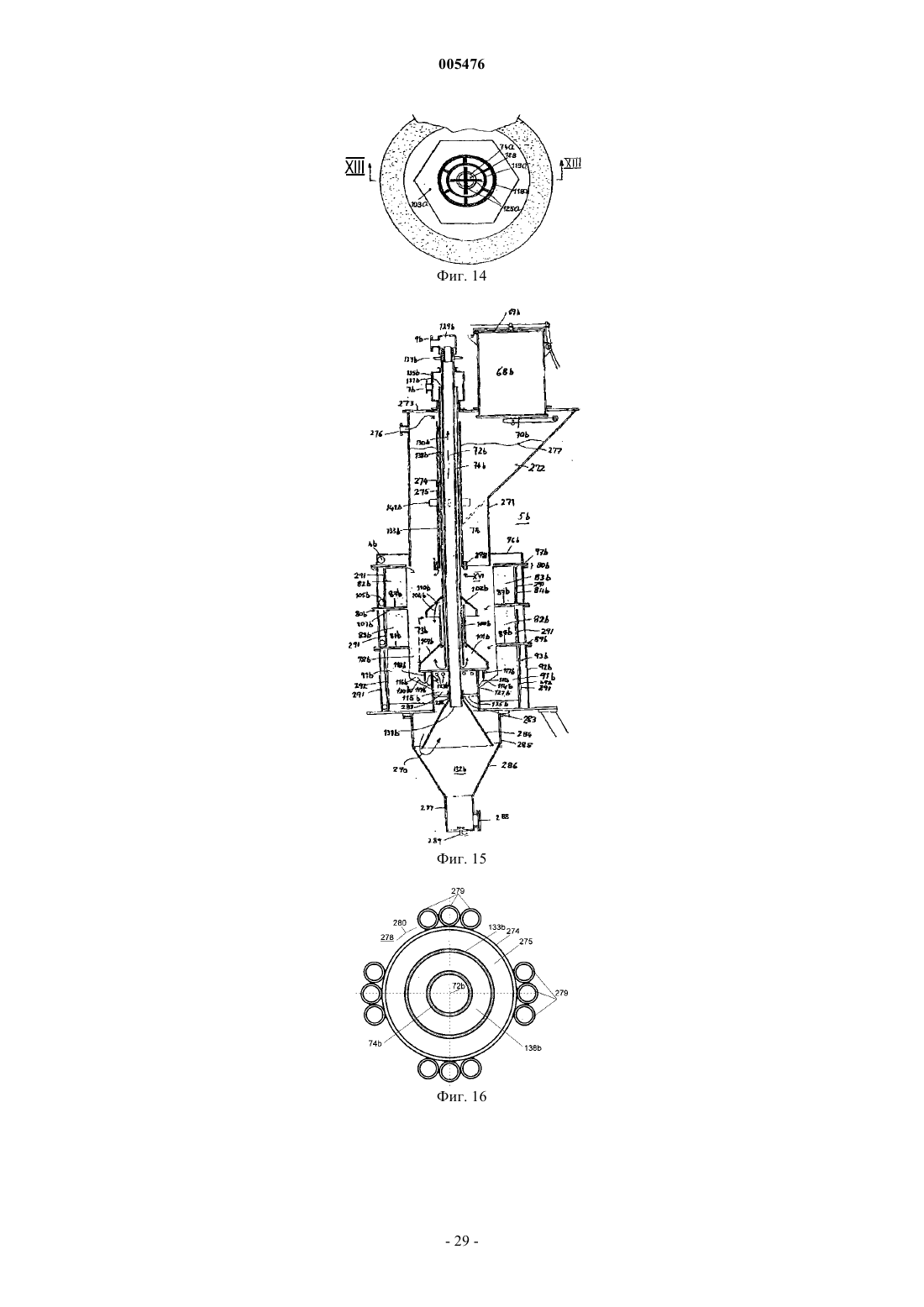

32. Газовый генератор по п.25 или 31, отличающийся тем, что ведущий вал (74; 74a) разгрузочного элемента в реакторе газификации разработан как пустотелый вал и служит как канал для газа.

33. Газовый генератор по любому из пп.11-32, отличающийся тем, что по крайней мере часть зоны сухой перегонки (2) расположена в первом резервуаре реактора (26), отделенном от второго резервуара реактора (71) для зоны газификации (5), и обеспечен канал или проход (4) для подачи летучих компонентов сухой перегонки из первого резервуара во второй резервуар.

34. Газовый генератор по п.33, отличающийся тем, что первый резервуар реактора (26) включает в себя загрузочное устройство для твердых частиц (27, 28, 29) и устройство решетки для сгорания, между которыми расположена зона сухой перегонки (2), а средство подачи (3) для кислородсодержащего газа входит в более низкую область зоны сухой перегонки (2), где должны быть созданы условия для неполного сгорания, а также каналы для выведения газа, соединенные с верхней областью зоны сухой перегонки (2).

35. Газовый генератор по п.33 или 34, отличающийся тем, что выполнен канал (4) для подающихся летучих компонентов сухой перегонки из первого резервуара реактора (26) во второй резервуар реактора (71) и он входит во второй резервуар в верхней области (96) второго резервуара реактора.

36. Газовый генератюЁ по любому из пп.33-35, отличающийся тем, что первый резервуар реактора (26) включает в себя осевые клапаны (38, 39) или другое механическое средство для перемешивания или реорганизации слоя.

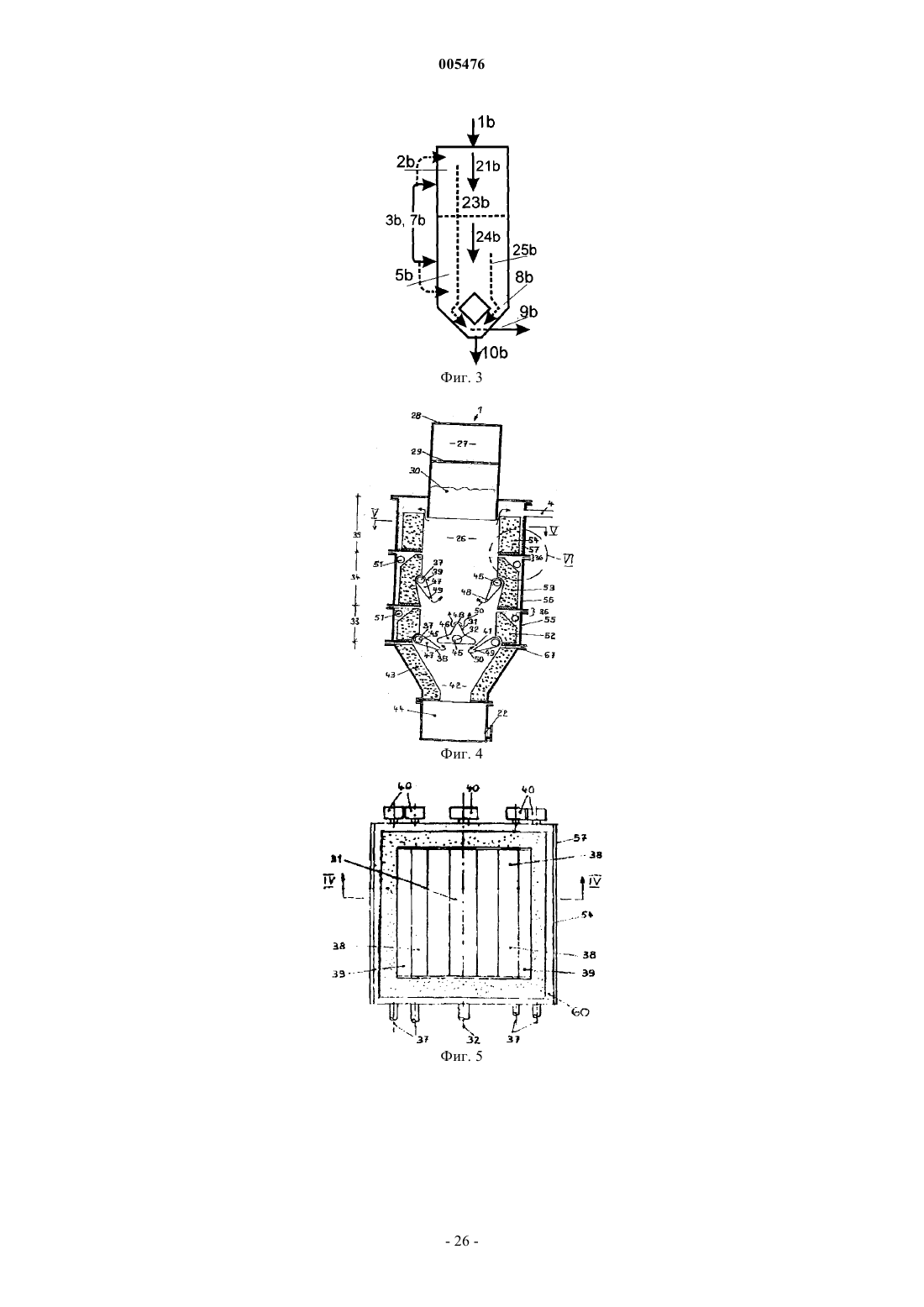

37. Газовый генератор по п.33, отличающийся тем, что средство для перемешивания или реорганизации слоя включает в себя каналы подачи (45) для кислородсодержащего газа в первый резервуар реактора.

38. Газовый генератор по любому из пп.11-37, отличающийся тем, что резервуары реактора или сосуды, расположенные в зоне сухой перегонки и/или зоне газификации (2, 5), имеют модульную конструкцию, включающую множество модульных сегментов, которые сложены и собраны вместе газонепроницаемыми соединениями вдоль соединительных плоскостей, перпендикулярно к главному направлению перемещения твердых веществ, перерабатываемых внутри резервуара или резервуаров.

39. Газовый генератор по п.33, отличающийся тем, что множество модульных сегментов является вариабельным и отдельные модульные сегменты являются сменными или взаимозаменяемыми для приспособления к высоте, сечению и конструкциям отдельных модулей и резервуара реактора в целом, к перерабатываемым твердым веществам и технологическому режиму, поддерживаемому внутри резервуара или резервуаров.

40. Газовый генератор по п.38 или 39, отличающийся тем, что в области одной или более соединительных плоскостей имеются полости (61; 107; 107a) для подачи или извлечения газов в или из внутренней части резервуара или резервуаров.

41. Газовый генератор по любому из пп.38-40, отличающийся тем, что по крайней мере один из сегментов (79) имеет такие размеры, что при просмотре в осевом направлении выполнена ограничительная (76) и/или расширенная область поперечного сечения для реорганизации измельченных твердых частиц в слое.

42. Газовый генератор по любому из пп.38-41, отличающийся тем, что по крайней мере к одному из сегментов (34) для перегруппировки твердых частиц в слое измельченных твердых частиц прикреплен по крайней мере один клапан (39) таким образом, что он может колебаться в слое измельченных твердых частиц.

43. Газовый генератор по любому из пп.11-42, отличающийся тем, что имеются полость или пустоты (60; 84, 93; 84a), служащие как проходы для газа между наружной стеной (55, 56, 57) и внутренней частью (52, 53, 54; 83; 83a) резервуара реактора или сосудов газонепроницаемым образом в отношении к внутренним частям резервуара, где имеются определенные отверстия (107; 107a).

44. Газовый генератор по п.43, отличающийся тем, что включает все части одного или более пп.38-42, где каждая полость (60; 84, 93; 84a) сужается до одного или больше сегментов и отделена газонепроницаемым образом от полости, связанной с одним или более смежными сегментами.

45. Газовый генератор для генерирования горючего газа сухой перегонкой твердых веществ в зоне сухой перегонки, составленный из устройства подачи твердых веществ и устройства, в котором твердые вещества нагреваются, высушиваются, если это необходимо, и подвергаются сухой перегонке с образованием летучих компонентов сухой перегонки и газификации газифицирующегося материала твердых веществ в зоне газификации, соединенной внизу зоны сухой перегонки в направлении летучих компонентов сухой перегонки, текущих из зоны сухой перегонки, газифицирующийся материал твердых веществ вводится в зону газификации и образует в зоне газификации слой измельченных твердых частиц, сквозь который газифицирующийся материал перемещается под действием тяжести, слой измельченных твердых частиц, поддерживается разгрузочным элементом, служащим для выгрузки остатка твердых веществ, полученного после переработки материала твердых частиц в зоне газификации, и где питающие трубопроводы для среды газификации, которую необходимо вводить в слой измельченных твердых частиц, вступают в зону газификации, и где летучие компоненты сухой перегонки, которые образуются в зоне сухой перегонки, а также среде газификации и генерированный горючий газ в зоне газификации, текут через слой измельченных твердых частиц в параллельном потоке с твердыми веществами, пригодными для выполнения процесса, как заявлено в п.7 и предпочтительно в соответствии с любыми из пунктов от 11 до 44, где твердые вещества, идущие на сухую перегонку, проходят через реактор сухой перегонки (2) в слое измельченных твердых частиц (30) под действием силы тяжести, в то время как далее средство подачи среды газификации (3) для кислородсодержащего газа вводит среду ниже слоя измельченных твердых частиц (3), и где выведение из зоны сухой перегонки летучих компонентов сухой перегонки, формирующихся с образованием теплоты с помощью неполного сгорания твердых веществ в реакторе сухой перегонки, газовый канал сухой перегонки (4) связан в области средств подачи твердых веществ (1) и таким образом входит в реактор газификации (5), что потоки газа сухой перегонки проходят через слой измельченных твердых частиц (139) в реакторе газификации (5) в параллельном потоке с материалом твердых веществ.

46. Газовый генератор по п.45 включает целиком любой из пунктов от 11 до 44.

47. Газовый генератор по любому из пп.38-42 или 49, отличающийся тем, что сегменты (33, 34, 35; 78, 79; 79a) включают блоки шамота (52, 53, 54; 82, 83; 82a, 83a), которые определяют внутреннюю часть валового реактора (26 или 71; 71a).

48. Газовый генератор по п.47, отличающийся тем, что между блоками шамота (52, 53, 54; 82, 83; 82a, 83a) и внешней стенкой валового реактора оставлена открытой промежуточная полость (30; 84; 84a).

49. Газовый генератор по п.48, отличающийся тем, что промежуточная полость (30; 84; 84a) для каждого отдельного сегмента (33, 34, 35; 78, 79; 78a, 79a) закрыта газонепроницаемым образом относительно внутренней части реактора за исключением свободной полости (61; 107; 107a).

50. Газовый генератор по любому из пп.11-49, отличающийся тем, что включает реактор с цилиндрическим валом и коаксиальным ведущим валом (74; 74a; 74b), несущим вращательную решетку для сгорания, и/или средство поддержания слоя, и/или средство перемешивания/восстановления слоя и разгрузочный элемент (73; 73a; 73b), включая вход (276) для кислородсодержащего газа около вершины (273) области подачи твердых веществ (271, 272) цилиндрического валового реактора (5b) и включая подающую трубу (274) для кислородсодержащего газа, окружающую ведущий вал (74; 74a; 74b), образующие проход для газа, идущий от вышеупомянутой вершины (273) вниз в верхнюю зону неполного сгорания слоя твердых частиц.

51. Газовый генератор по п.50, отличающийся тем, что более низкий конец подающей трубы (274) связан с дополнительным средством перемешивания слоя (278).

52. Газовый генератор по любому из пп.11-51, отличающийся тем, что область выгрузки золы (121, 115, 132; 132b, 287) включает вход (289) для кислородсодержащего газа для преобразования оставшегося углерода в теплоту, моноокись углерода и CO2.

53. Способ по любому из пп.1-10, отличающийся тем, что остатки твердых веществ, извлекаемые из реактора(ов), подвергают неполному дополнительному сгоранию с помощью кислородсодержащего газа для превращения оставшегося углерода в теплоту, моноокись углерода и CO2.

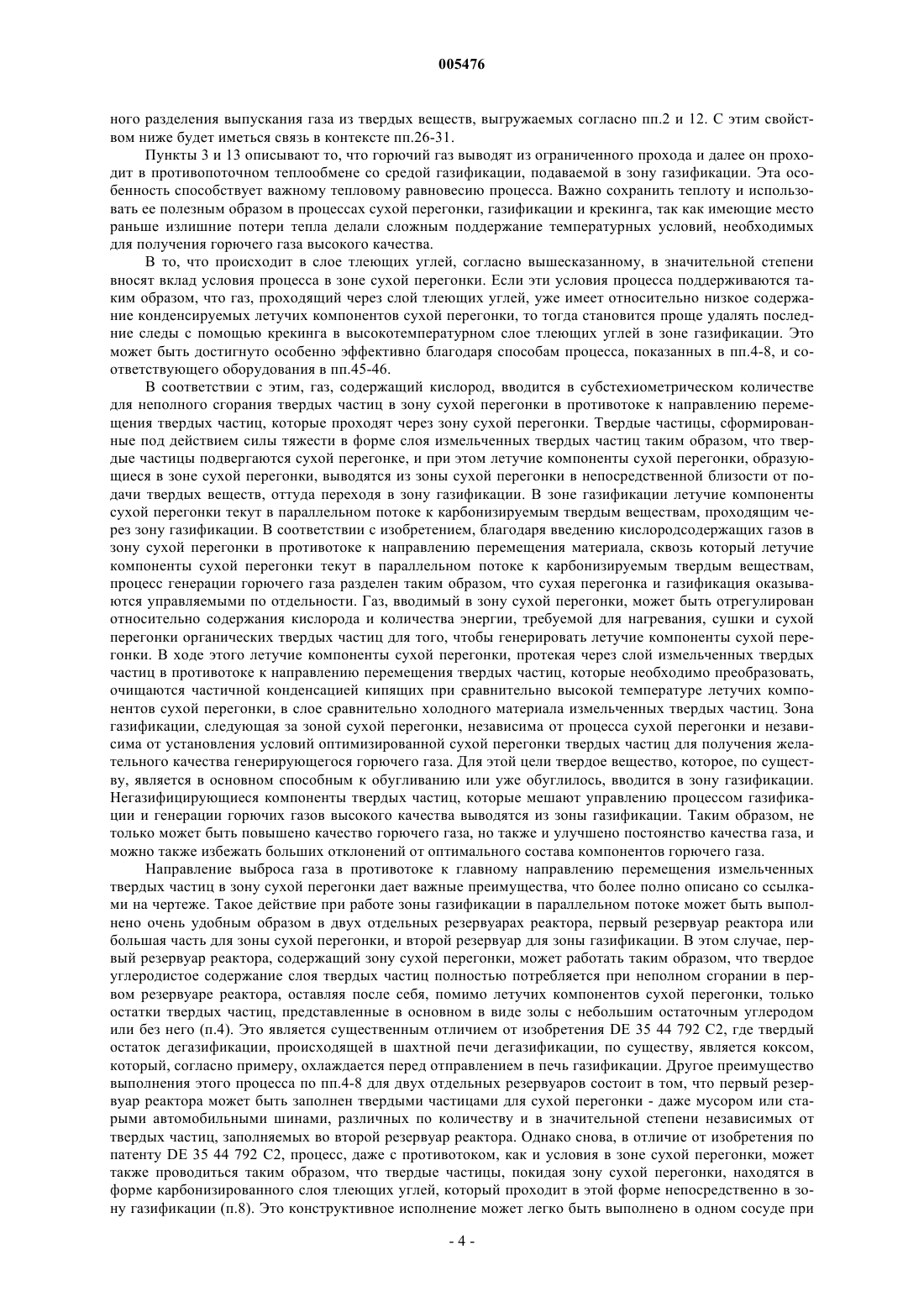

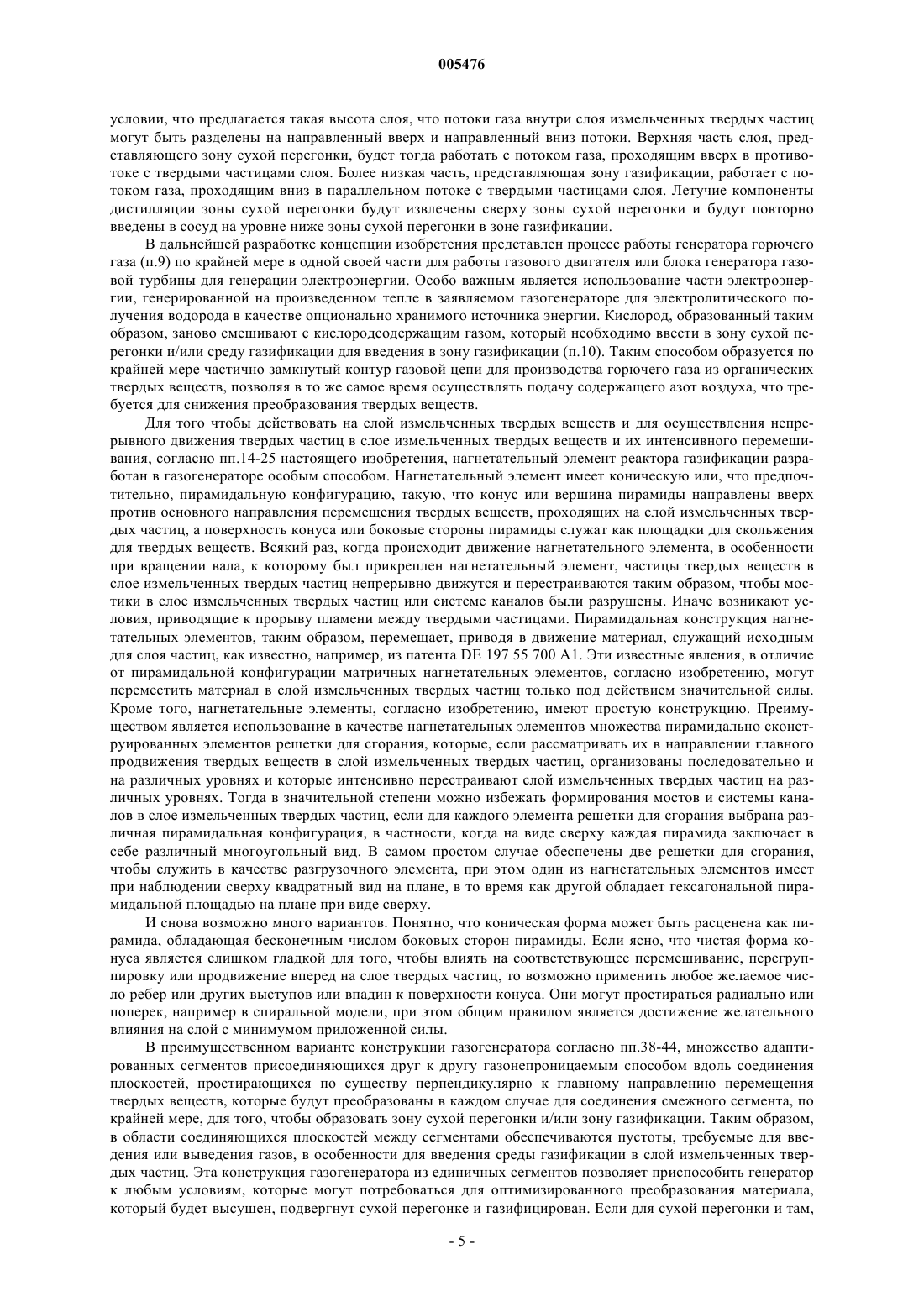

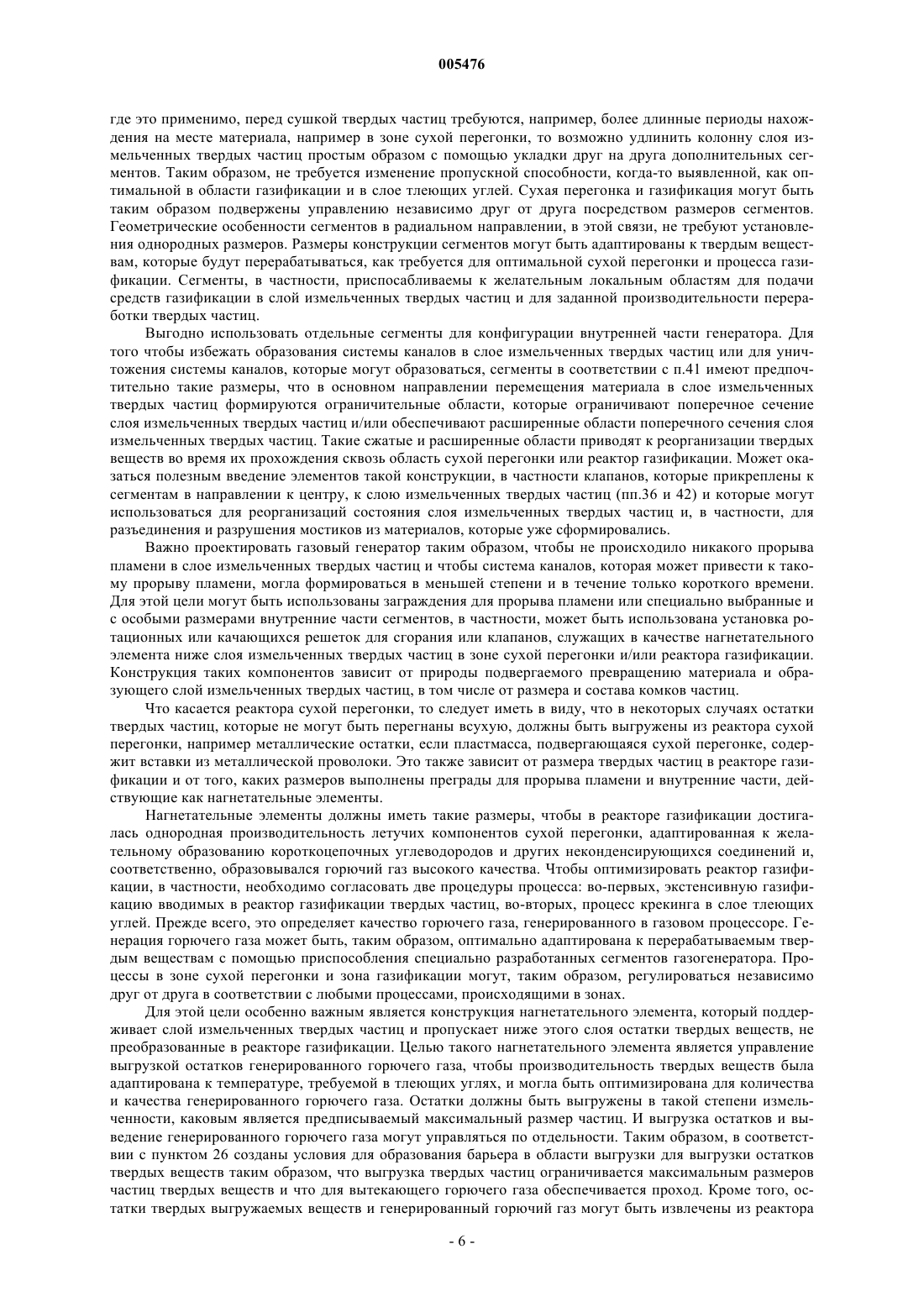

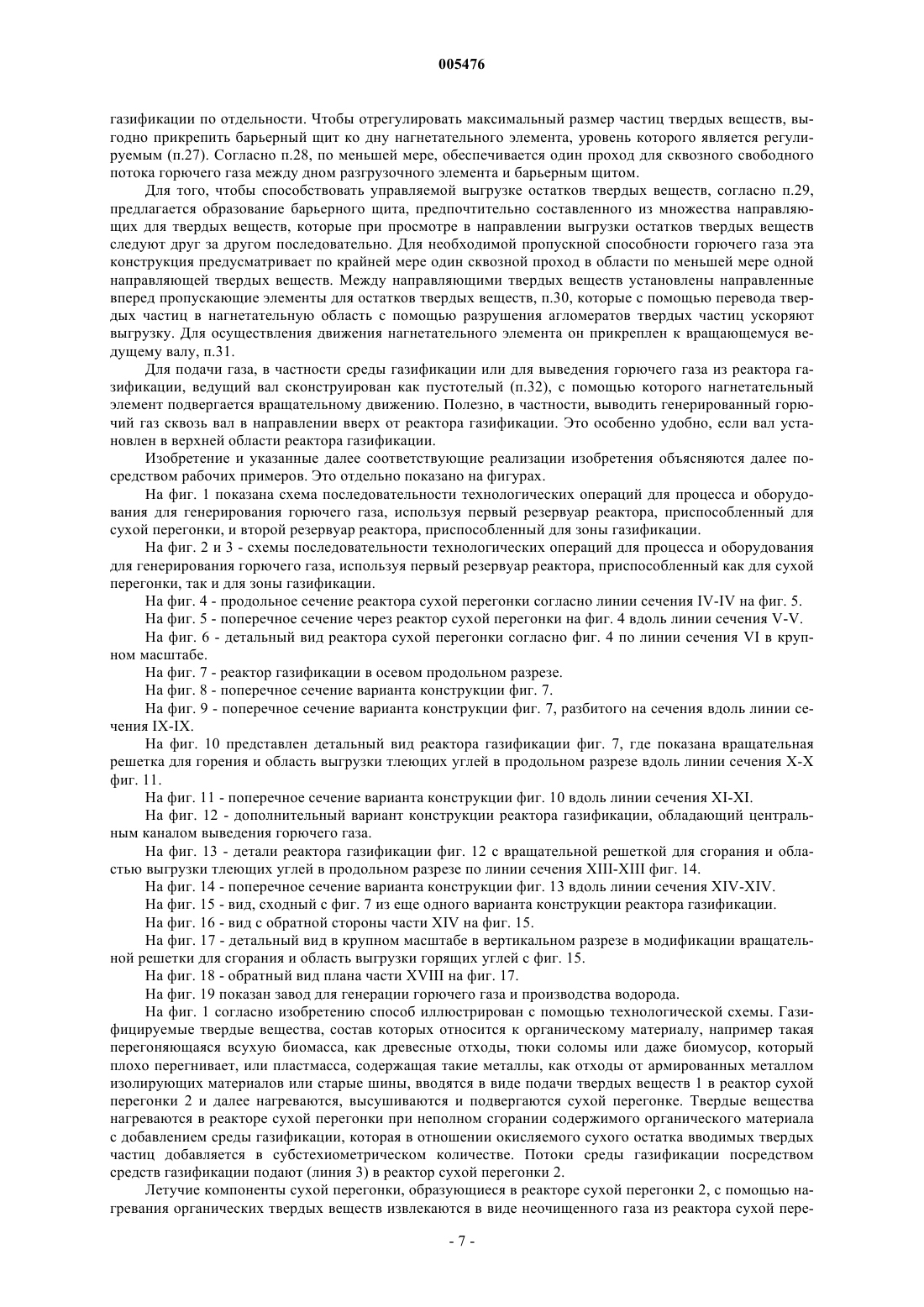

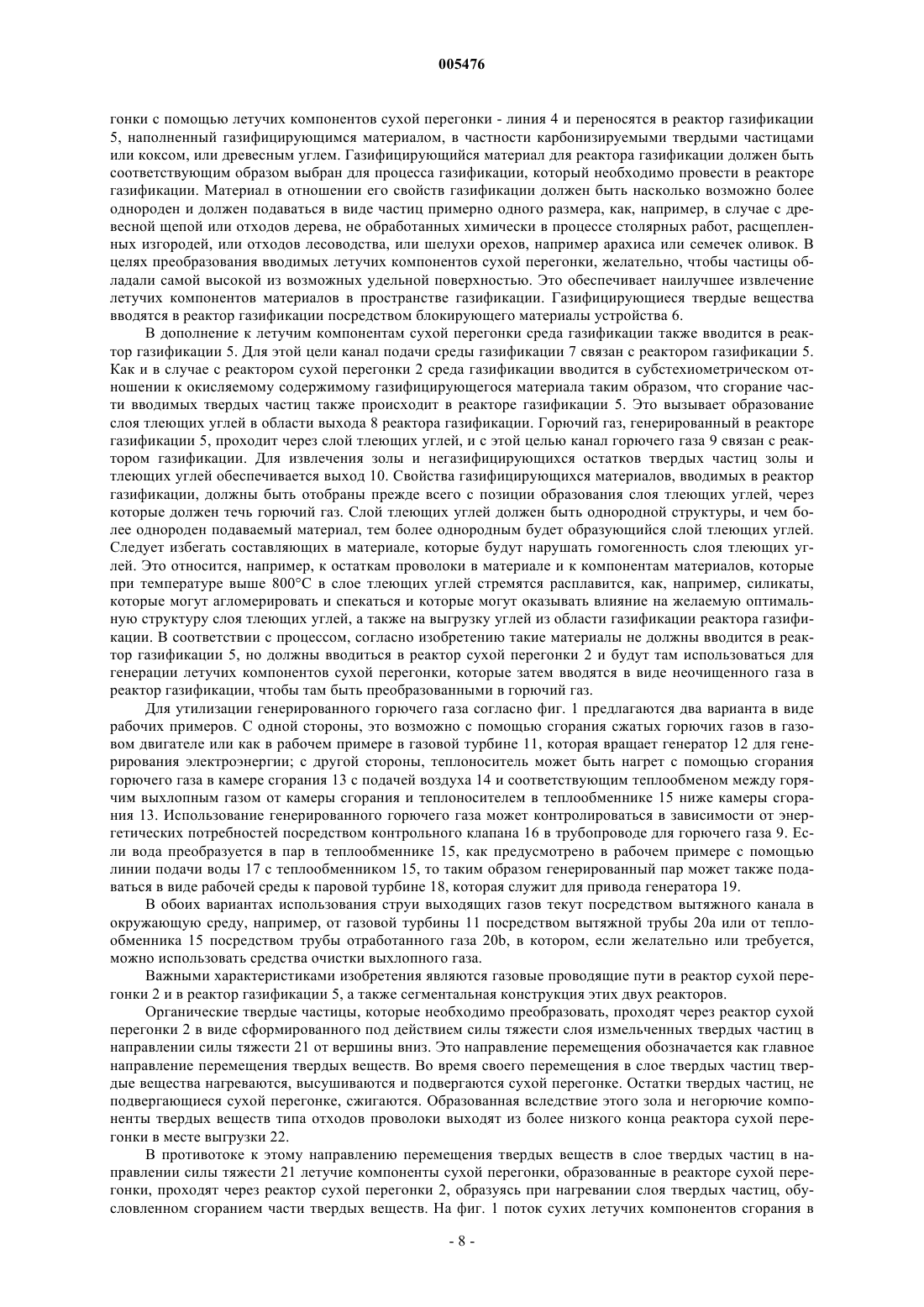

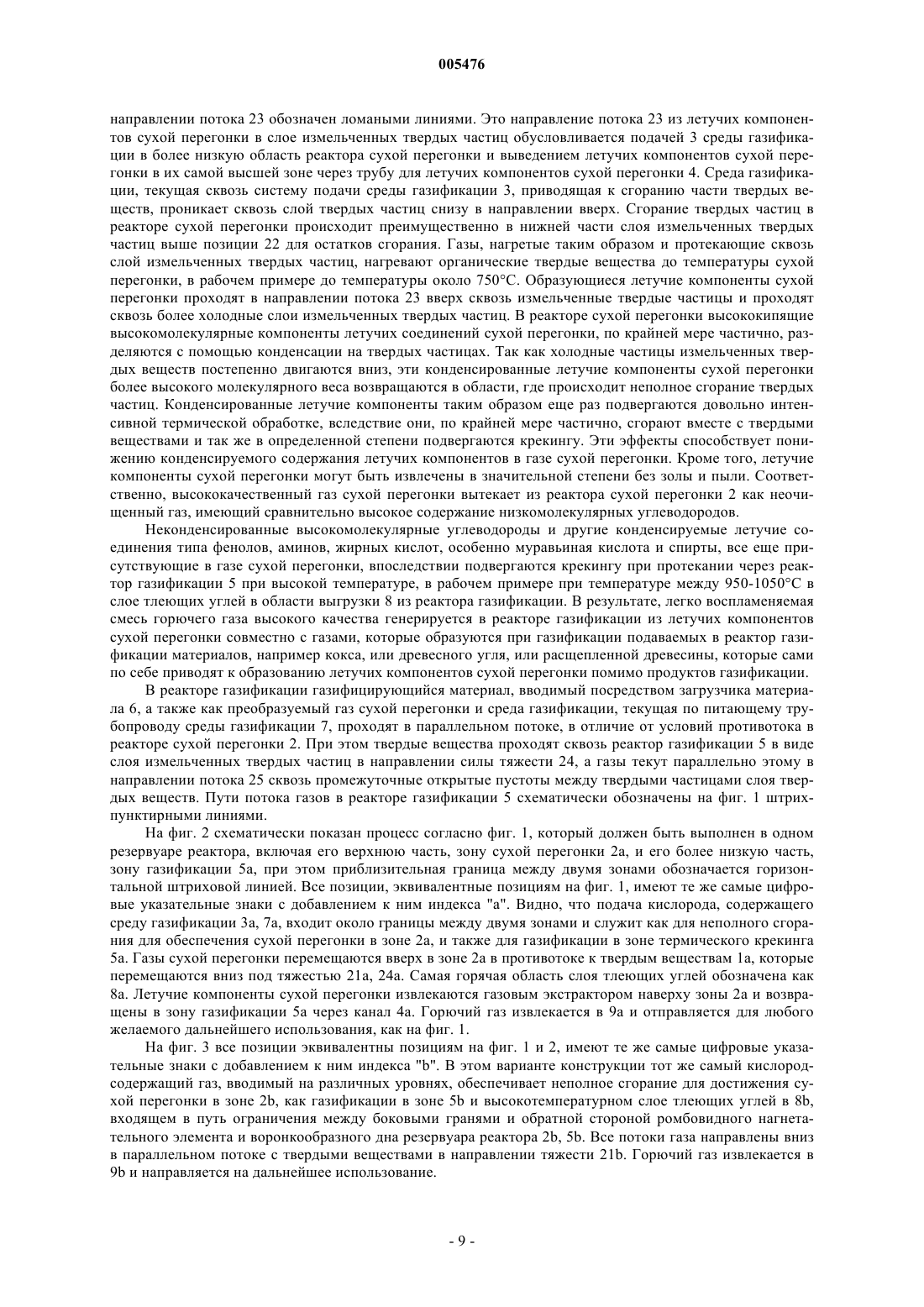

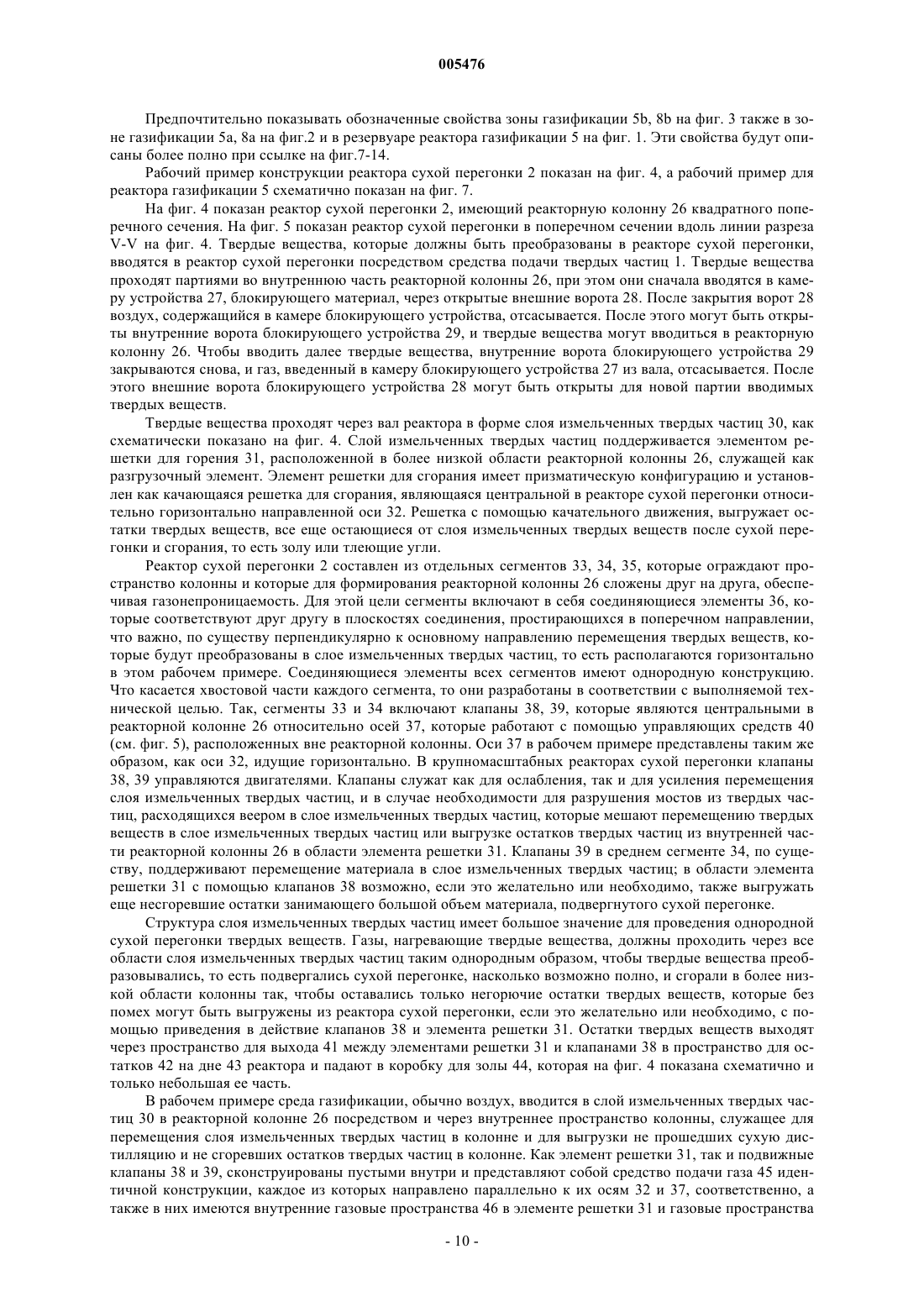

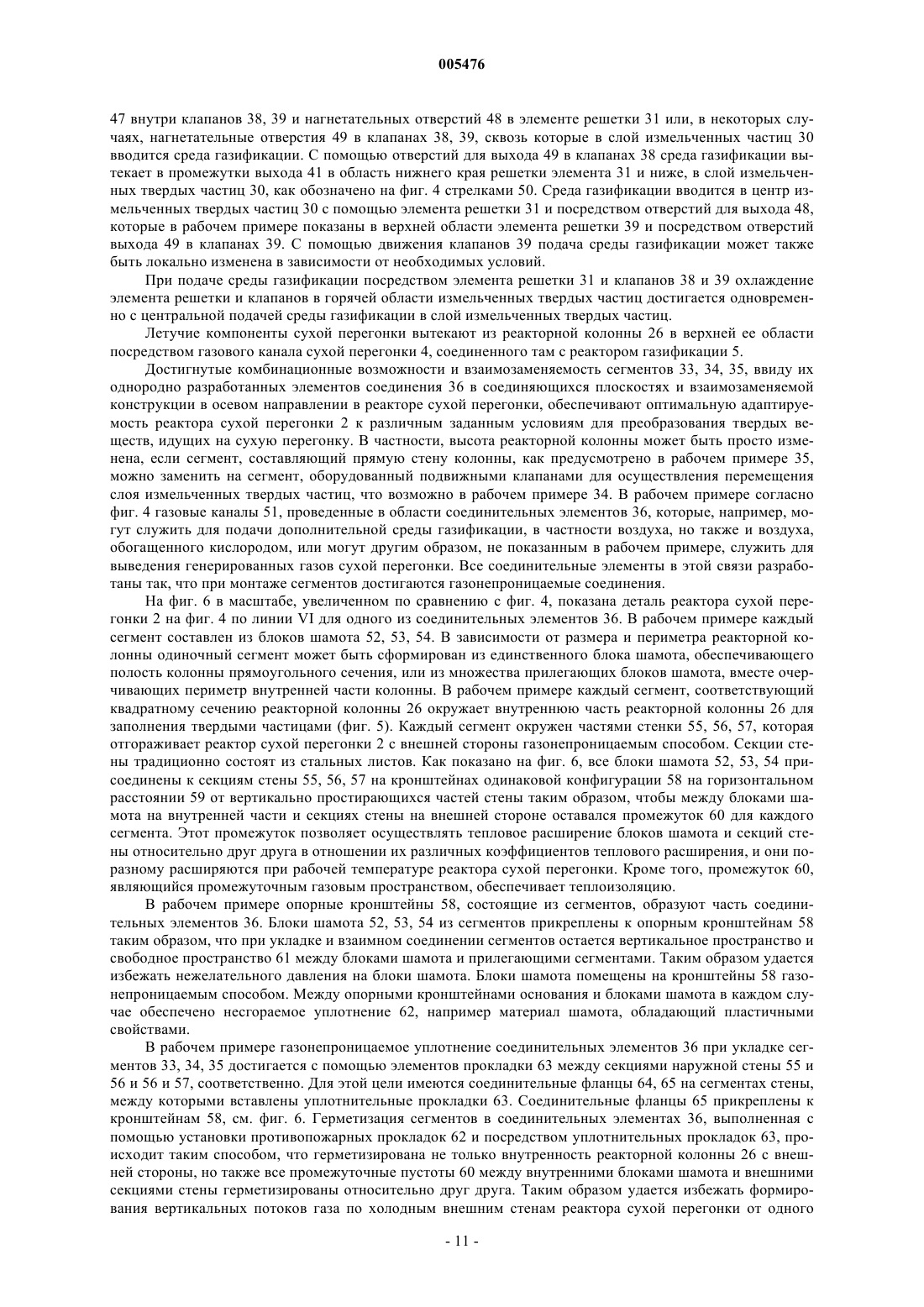

Текст