Способ получения синтез-газа из углеродсодержащего материала

Номер патента: 24157

Опубликовано: 31.08.2016

Авторы: Хассан Аббас, Хассан Азиз, Борсинджер Грегори, Энтони Рэйфорд Г.

Формула / Реферат

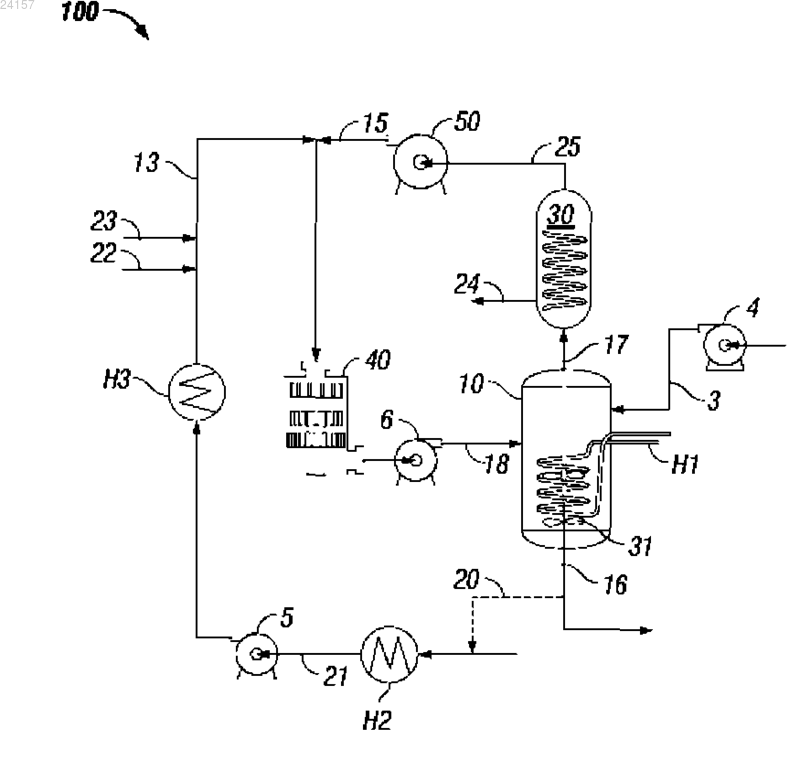

1. Способ получения синтез-газа из углеродсодержащего материала, включающий стадии, на которых:

(a) подают смесь, включающую углеродсодержащий материал и жидкую среду, в устройство с высокой скоростью сдвига;

(b) воздействуют на смесь скоростью сдвига, составляющей по меньшей мере 20000 с-1, в устройстве с высокой скоростью сдвига, в условиях газификации, с получением потока, обработанного высокой скоростью сдвига, включающего синтез-газ; и

(c) отделяют продукт, включающий синтез-газ, от потока, обработанного высокой скоростью сдвига.

2. Способ по п.1, отличающийся тем, что на стадии (b) воздействия на смесь высокой скорости сдвига с получением потока, обработанного высокой скоростью сдвига и включающего синтез-газ, приводят смесь в контакт по меньшей мере с одним газом или паром, выбранным из группы, состоящей из водяного пара, водорода, воздуха, кислорода и попутного газа, или с катализатором, который ускоряет образование синтез-газа.

3. Способ по п.1, отличающийся тем, что отделенный на стадии (с) непрореагировавший углеродсодержащий материал, отделенную жидкую среду или то и другое повторно используют на стадии (а).

4. Способ по п.1, отличающийся тем, что углеродсодержащий материал включает кокс, торф, природный газ, каменный уголь или их комбинацию, причем каменный уголь выбран из группы, состоящей из битуминозного угля, антрацита и лигнита; или углеродсодержащий материал включает порошкообразный каменный уголь или метан угольного пласта.

5. Способ по п.1, отличающийся тем, что по меньшей мере часть отделенного продукта, включающего синтез-газ, используют для получения жидкого продукта, получая дисперсию синтез-газа в жидкой фазе и, при необходимости, проводя каталитическую реакцию с участием по меньшей мере части отделенного продукта, включающего синтез-газ, с получением углеводородов по методу Фишера-Тропша.

6. Способ по п.5, отличающийся тем, что жидкий продукт включает жидкие углеводороды и спирты; или жидкий продукт включает преимущественно жидкие углеводороды, преимущественно спирты, или, по существу, равные количества спиртов и жидких углеводородов; или жидкая фаза включает в себя один или несколько жидких углеводородов, полученных по методу Фишера-Тропша, один или несколько спиртов, или их комбинацию.

7. Способ по п.5, отличающийся тем, что при получении дисперсии вводят синтез-газа и жидкий носитель в устройство с высокой скоростью сдвига, включающее по меньшей мере один ротор и по меньшей мере один статор и обеспечивающее линейную скорость конца лопасти по меньшей мере 23 м/с, причем линейная скорость конца лопасти определяется как pDn, где D - это диаметр по меньшей мере одного ротора и n - частота вращения.

8. Способ по п.5, отличающийся тем, что дополнительно дисперсию вводят в реактор, включающий неподвижный слой катализатора или кипящий слой катализатора.

Текст