Удаление загрязнителей из питающего газа в мембранных системах ионного транспорта

Номер патента: 10413

Опубликовано: 29.08.2008

Формула / Реферат

1. Способ очистки питающего газового потока от одного или более загрязнителей, выбранных из группы, состоящей из летучих оксигидроксидов металлов, летучих оксидов металлов и летучего гидроксида кремния, включающий контактирование питающего газового потока с активным твердым материалом в защитном слое таким образом, что по меньшей мере часть загрязнителей образуют с активным твердым материалом твердый продукт реакции в защитном слое, причем активный твердый материал содержит одно или более соединений, выбранных из группы, состоящей из оксида магния, оксида кальция, оксида меди, карбоната кальция, карбоната натрия, карбоната стронция, оксида цинка, оксида стронция и перовскитов, содержащих щелочно-земельные металлы.

2. Способ по п.1, в котором активный твердый материал содержит оксид магния.

3. Способ по п.1, в котором один или более загрязнителей содержат любое соединение из ряда, состоящего из CrO2(OH)2, Si(OH)4, WO2(OH)2, CrO3 и оксигидроксидов молибдена.

4. Способ по п.1, в котором питающий газовый поток содержит один или более компонентов, выбранных из группы, состоящей из азота, кислорода, воды и диоксида углерода.

5. Способ по п.1, в котором питающий газовый поток содержит один или более компонентов, выбранных из группы, состоящей из водорода, монооксида углерода, диоксида углерода, метана и воды.

6. Способ по п.1, в котором питающий газовый поток контактирует с активным твердым материалом при температуре в пределах от 600 до 1100шC.

7. Способ получения кислорода, включающий:

(a) нагрев газа, содержащего кислород, с образованием горячего газа, содержащего кислород;

(b) контактирование горячего газа, содержащего кислород, с активным твердым материалом в защитном слое и извлечение из него очищенного горячего газа, содержащего кислород; причем активный твердый материал содержит одно или более соединений, выбранных из группы, состоящей из оксида магния, оксида кальция, оксида меди, карбоната кальция, карбоната натрия, карбоната стронция, оксида цинка, оксида стронция и перовскитов, содержащих щелочно-земельные металлы;

(c) контактирование очищенного горячего газа, содержащего кислород, с первой поверхностью мембраны, содержащей керамический материал на основе смешанных оксидов металлов, проникновение кислорода через мембрану на вторую поверхность мембраны и извлечение из нее продукта кислорода высокой чистоты.

8. Способ по п.7, в котором горячий газ, содержащий кислород, получают посредством прямого сжигания газообразного топлива с воздухом и содержит кислород, азот, диоксид углерода и воду.

9. Способ по п.8, в котором горячий газ, содержащий кислород, дополнительно содержит одно или более загрязняющих соединений, выбранных из группы, состоящей из CrO2(OH)2, Si(OH)4, WO2(OH)2, CrO3 и оксигидроксидов молибдена.

10. Способ по п.7, в котором активный твердый материал содержит оксид магния.

11. Способ окисления углеводородов, включающий:

(a) контактирование горячего питающего газа, содержащего кислород, с первой поверхностью мембраны, содержащей керамический материал на основе смешанных оксидов металлов, и проникновение кислорода через мембрану на вторую поверхность мембраны с получением пермеата кислорода;

(b) взаимодействие горячего питающего газа, содержащего углеводороды, с пермеатом кислорода с образованием продукта окисления;

(d) по меньшей мере одну из следующих стадий:

(1) получение горячего питающего газа, содержащего кислород, посредством контактирования горячего газового потока, содержащего кислород, с активным твердым материалом в защитном слое и извлечение из него горячего питающего газа, содержащего кислород, и

(2) получение горячего питающего газа, содержащего углеводород, посредством контактирования горячего газообразного потока углеводородов с активным твердым материалом в защитном слое и извлечение из него горячего питающего газа, содержащего углеводороды;

причем по меньшей мере один из защитных слоев (1) и (2) содержит активный твердый материал, содержащий одно или более соединений, выбранных из группы, состоящей из оксида магния, оксида кальция, оксида меди, карбоната кальция, карбоната натрия, карбоната стронция, оксида цинка, оксида стронция и перовскитов, содержащих щелочно-земельные металлы.

12. Способ по п.11, в котором по меньшей мере один из горячего газового потока, содержащего кислород, и горячего газового потока углеводородов содержит одно или более летучих загрязняющих соединений, выбранных из группы, состоящей из CrO2(OH)2, Si(OH)4, WO2(OH)2, CrO3 и оксигидроксидов молибдена.

13. Способ по п.11, в котором горячий газовый поток, содержащий кислород, получают посредством прямого сжигания газообразного топлива с воздухом и содержит кислород, азот, диоксид углерода и воду.

14. Способ по п.11, в котором продукт окисления представляет собой синтез-газ, содержащий водород, монооксид углерода и воду.

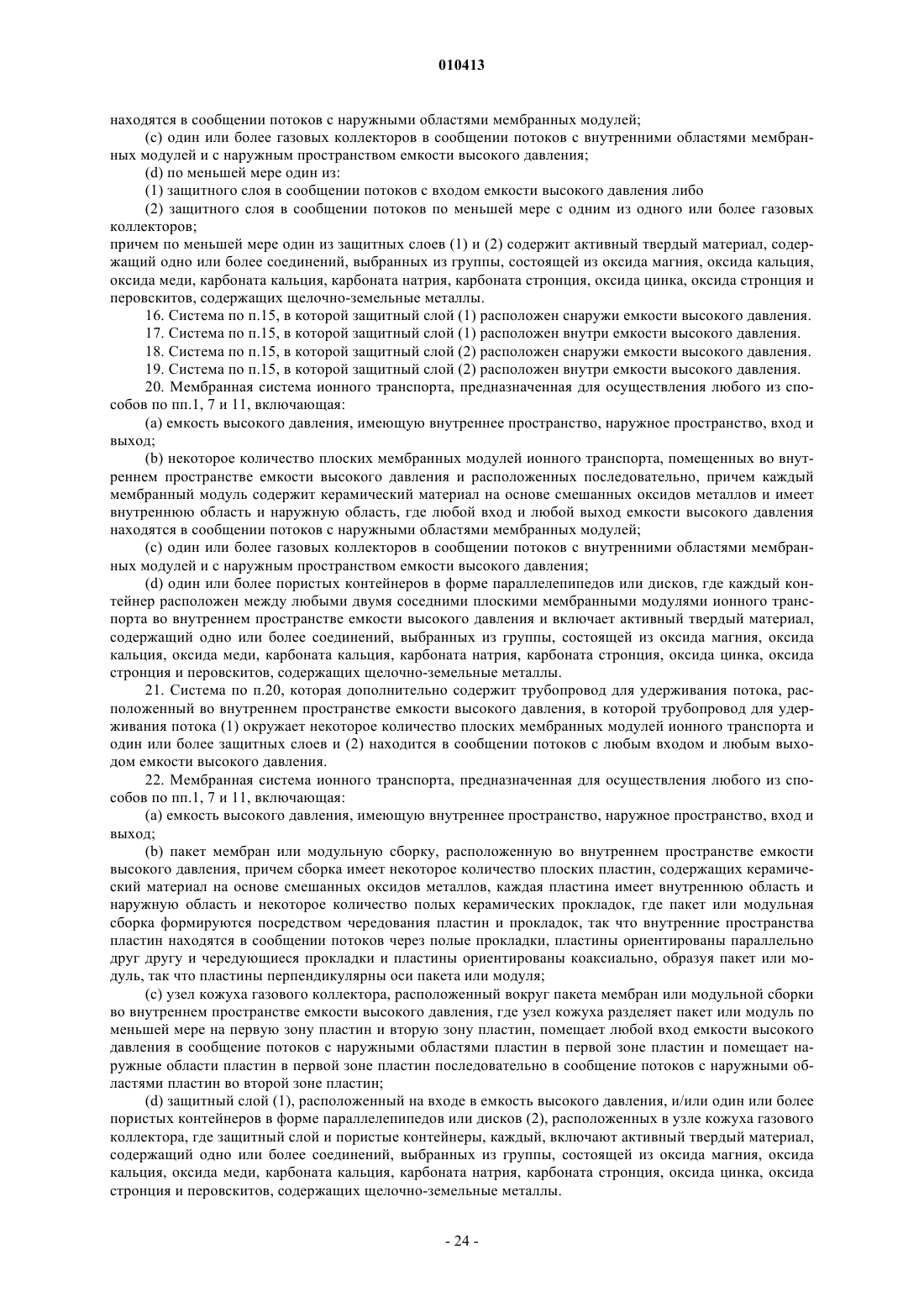

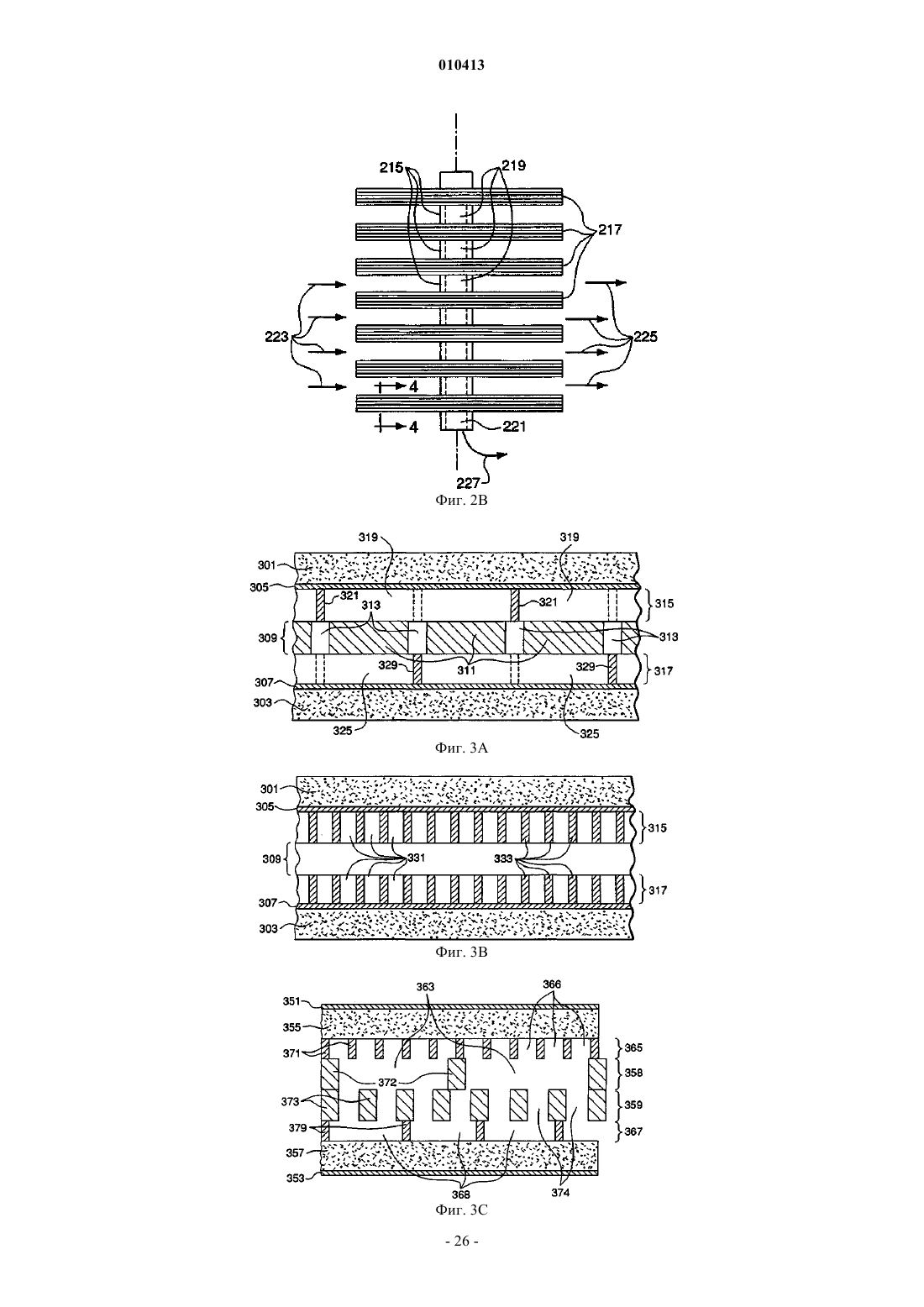

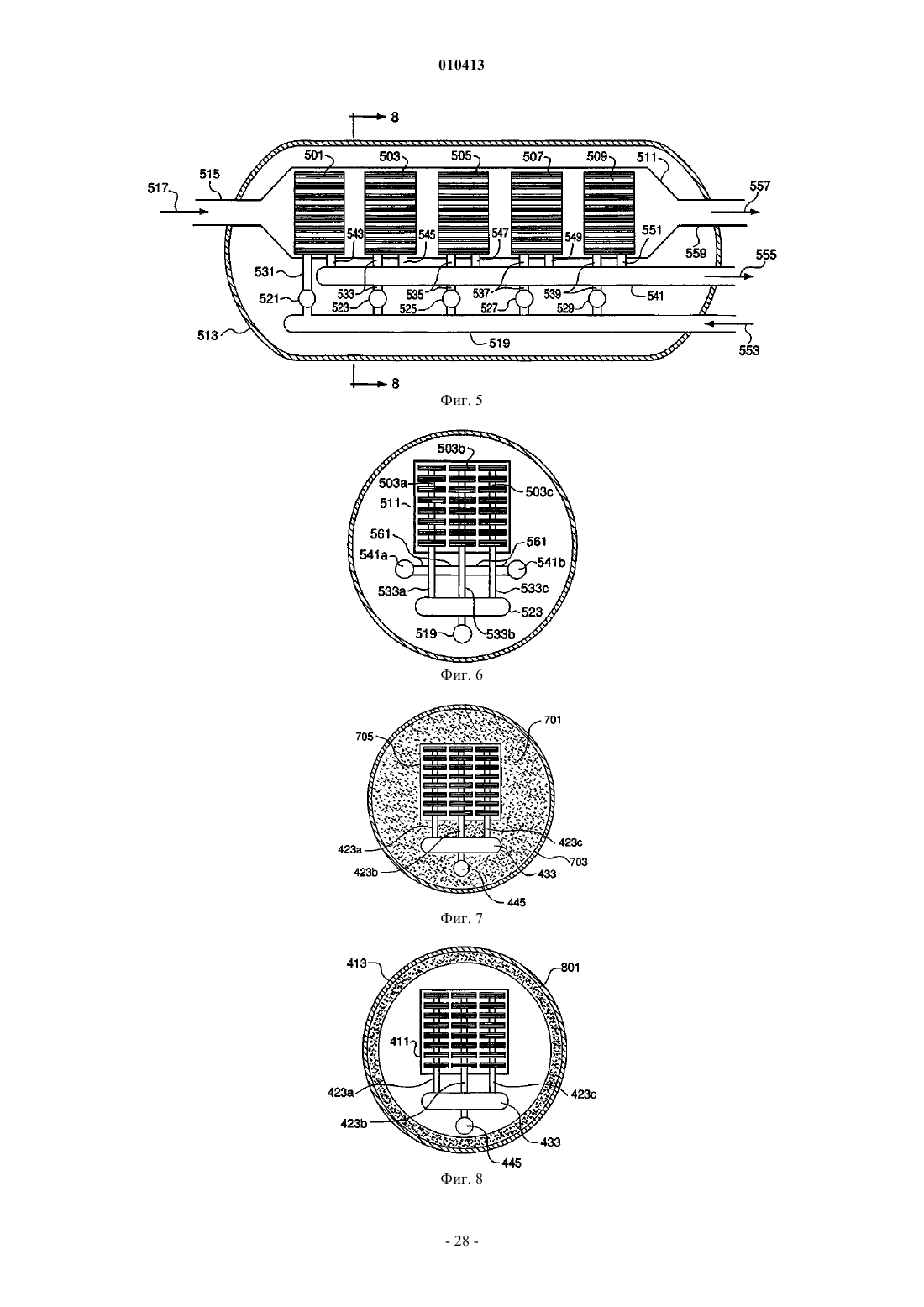

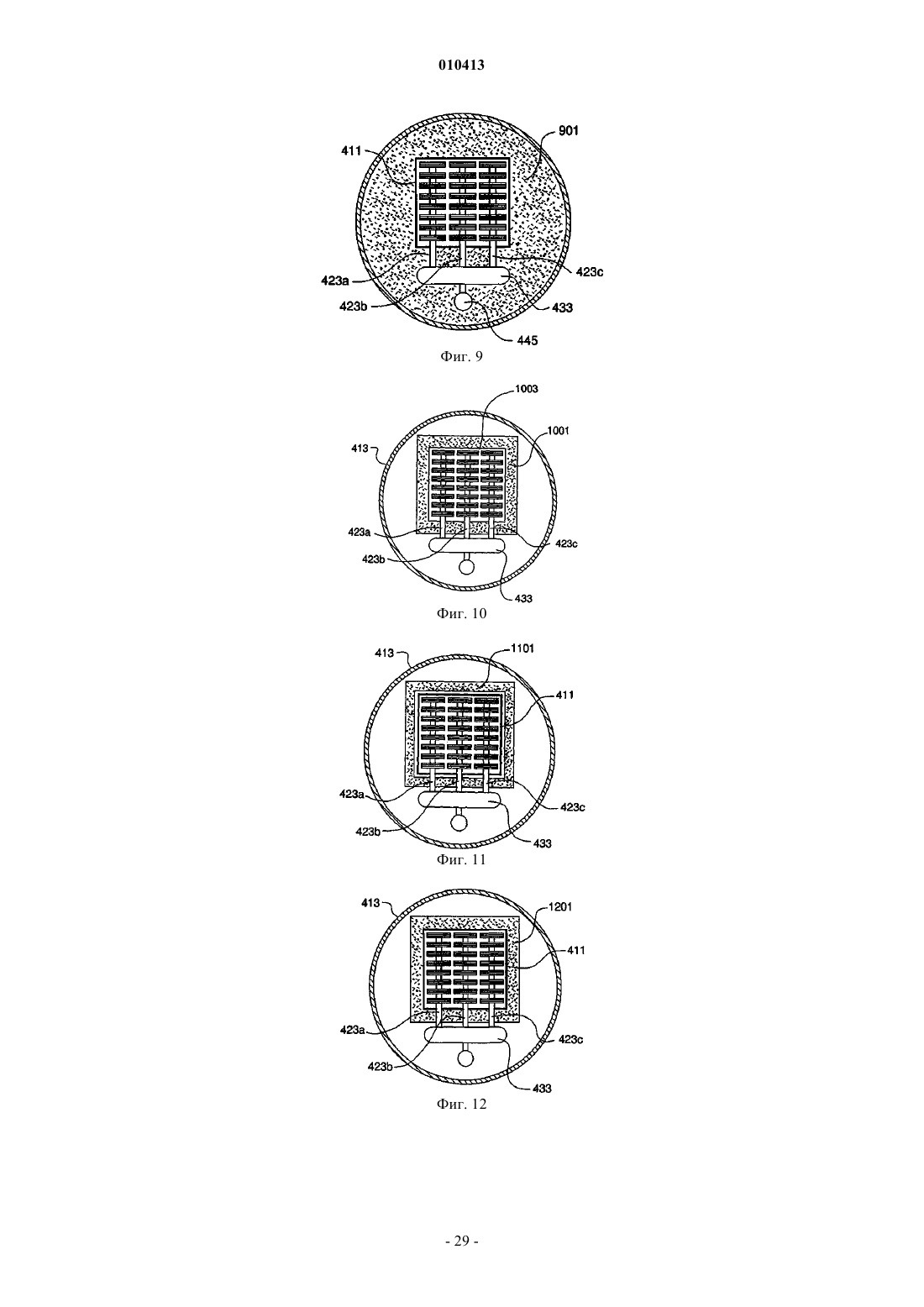

15. Мембранная система ионного транспорта, предназначенная для осуществления любого из способов по пп.1, 7 и 11, включающая:

(a) емкость высокого давления, имеющую внутреннее пространство, наружное пространство, вход и выход;

(b) некоторое количество плоских мембранных модулей ионного транспорта, помещенных во внутреннем пространстве емкости высокого давления и расположенных последовательно, причем каждый мембранный модуль содержит керамический материал на основе смешанных оксидов металлов и имеет внутреннюю область и наружную область, где любой вход и любой выход емкости высокого давления находятся в сообщении потоков с наружными областями мембранных модулей;

(c) один или более газовых коллекторов в сообщении потоков с внутренними областями мембранных модулей и с наружным пространством емкости высокого давления;

(d) по меньшей мере один из:

(1) защитного слоя в сообщении потоков с входом емкости высокого давления либо

(2) защитного слоя в сообщении потоков по меньшей мере с одним из одного или более газовых коллекторов;

причем по меньшей мере один из защитных слоев (1) и (2) содержит активный твердый материал, содержащий одно или более соединений, выбранных из группы, состоящей из оксида магния, оксида кальция, оксида меди, карбоната кальция, карбоната натрия, карбоната стронция, оксида цинка, оксида стронция и перовскитов, содержащих щелочно-земельные металлы.

16. Система по п.15, в которой защитный слой (1) расположен снаружи емкости высокого давления.

17. Система по п.15, в которой защитный слой (1) расположен внутри емкости высокого давления.

18. Система по п.15, в которой защитный слой (2) расположен снаружи емкости высокого давления.

19. Система по п.15, в которой защитный слой (2) расположен внутри емкости высокого давления.

20. Мембранная система ионного транспорта, предназначенная для осуществления любого из способов по пп.1, 7 и 11, включающая:

(a) емкость высокого давления, имеющую внутреннее пространство, наружное пространство, вход и выход;

(b) некоторое количество плоских мембранных модулей ионного транспорта, помещенных во внутреннем пространстве емкости высокого давления и расположенных последовательно, причем каждый мембранный модуль содержит керамический материал на основе смешанных оксидов металлов и имеет внутреннюю область и наружную область, где любой вход и любой выход емкости высокого давления находятся в сообщении потоков с наружными областями мембранных модулей;

(c) один или более газовых коллекторов в сообщении потоков с внутренними областями мембранных модулей и с наружным пространством емкости высокого давления;

(d) один или более пористых контейнеров в форме параллелепипедов или дисков, где каждый контейнер расположен между любыми двумя соседними плоскими мембранными модулями ионного транспорта во внутреннем пространстве емкости высокого давления и включает активный твердый материал, содержащий одно или более соединеншщ, выбранных из группы, состоящей из оксида магния, оксида кальция, оксида меди, карбоната кальция, карбоната натрия, карбоната стронция, оксида цинка, оксида стронция и перовскитов, содержащих щелочно-земельные металлы.

21. Система по п.20, которая дополнительно содержит трубопровод для удерживания потока, расположенный во внутреннем пространстве емкости высокого давления, в которой трубопровод для удерживания потока (1) окружает некоторое количество плоских мембранных модулей ионного транспорта и один или более защитных слоев и (2) находится в сообщении потоков с любым входом и любым выходом емкости высокого давления.

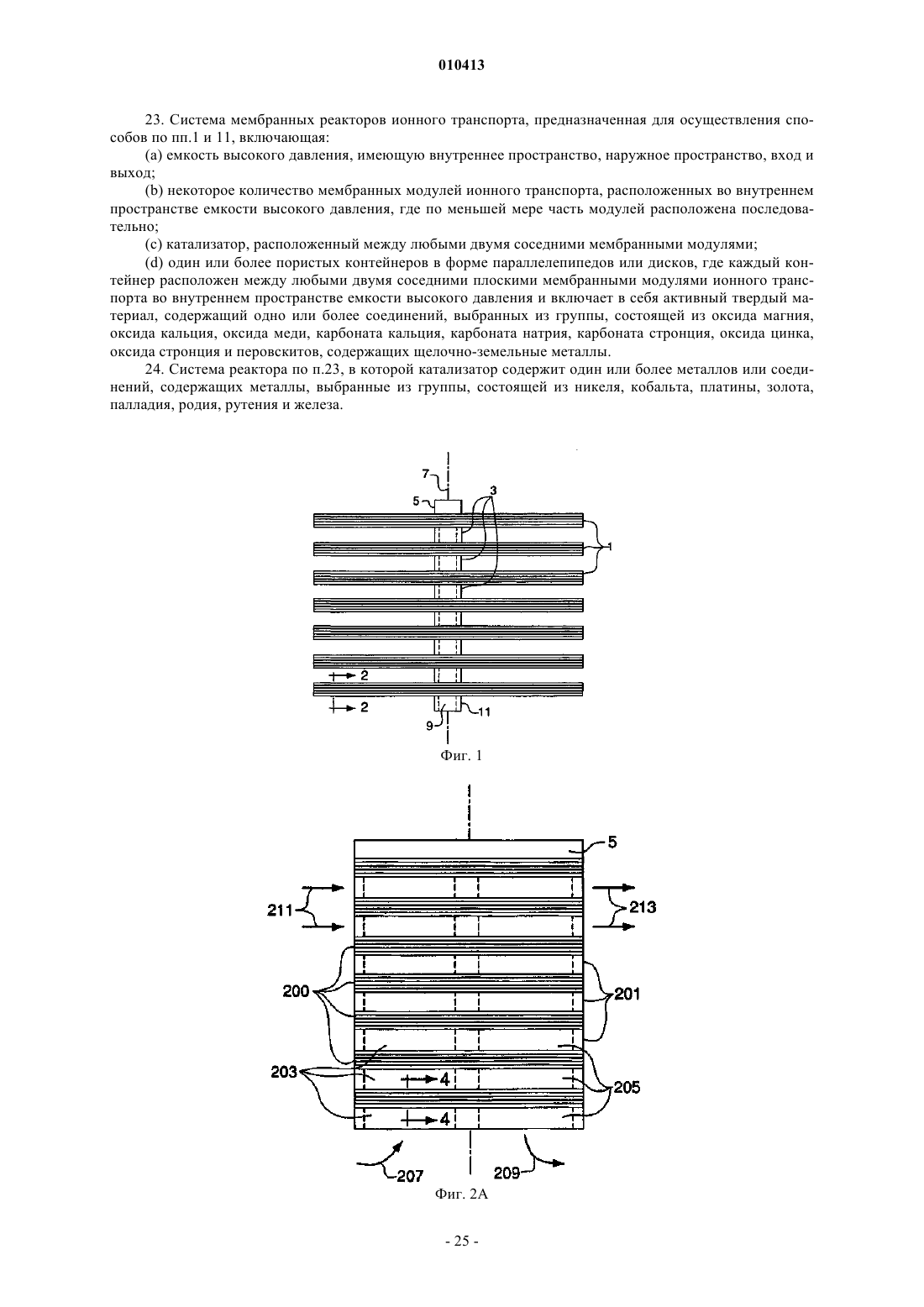

22. Мембранная система ионного транспорта, предназначенная для осуществления любого из способов по пп.1, 7 и 11, включающая:

(a) емкость высокого давления, имеющую внутреннее пространство, наружное пространство, вход и выход;

(b) пакет мембран или модульную сборку, расположенную во внутреннем пространстве емкости высокого давления, причем сборка имеет некоторое количество плоских пластин, содержащих керамический материал на основе смешанных оксидов металлов, каждая пластина имеет внутреннюю область и наружную область и некоторое количество полых керамических прокладок, где пакет или модульная сборка формируются посредством чередования пластин и прокладок, так что внутренние пространства пластин находятся в сообщении потоков через полые прокладки, пластины ориентированы параллельно друг другу и чередующиеся прокладки и пластины ориентированы коаксиально, образуя пакет или модуль, так что пластины перпендикулярны оси пакета или модуля;

(c) узел кожуха газового коллектора, расположенный вокруг пакета мембран или модульной сборки во внутреннем пространстве емкости высокого давления, где узел кожуха разделяет пакет или модуль по меньшей мере на первую зону пластин и вторую зону пластин, помещает любой вход емкости высокого давления в сообщение потоков с наружными областями пластин в первой зоне пластин и помещает наружные области пластин в первой зоне пластин последовательно в сообщение потоков с наружными областями пластин во второй зоне пластин;

(d) защитный слой (1), расположенный на входе в емкость высокого давления, и/или один или более пористых контейнеров в форме параллелепипедов или дисков (2), расположенных в узле кожуха газового коллектора, где защитный слой и пористые контейнеры, каждый, включают активный твердый материал, содержащий одно или более соединений, выбранных из группы, состоящей из оксида магния, оксида кальция, оксида меди, карбоната кальция, карбоната натрия, карбоната стронция, оксида цинка, оксида стронция и перовскитов, содержащих щелочно-земельные металлы.

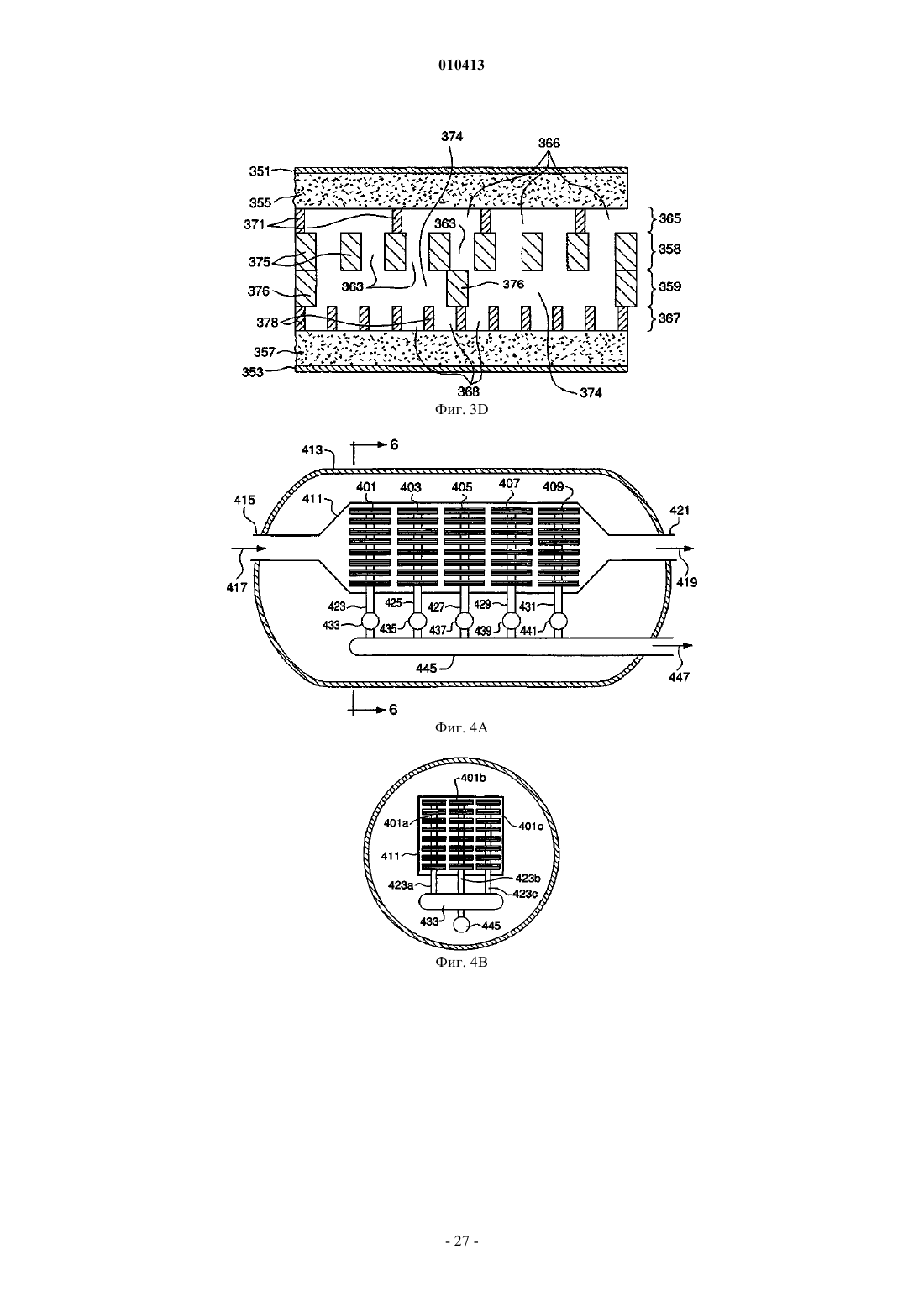

23. Система мембранных реакторов ионного транспорта, предназначенная для осуществления способов по пп.1 и 11, включающая:

(a) емкость высокого давления, имеющую внутреннее пространство, наружное пространство, вход и выход;

(b) некоторое количество мембранных модулей ионного транспорта, расположенных во внутреннем пространстве емкости высокого давления, где по меньшей мере часть модулей расположена последовательно;

(c) катализатор, расположенный между любыми двумя соседними мембранными модулями;

(d) один или более пористых контейнеров в форме параллелепипедов или дисков, где каждый контейнер расположен между любыми двумя соседними плоскими мембранными модулями ионного транспорта во внутреннем пространстве емкости высокого давления и включает в себя активный твердый материал, содержащий одно или более соединений, выбранных из группы, состоящей из оксида магния, оксида кальция, оксида меди, карбоната кальция, карбоната натрия, карбоната стронция, оксида цинка, оксида стронция и перовскитов, содержащих щелочно-земельные металлы.

24. Система реактора по п.23, в которой катализатор содержит один или более металлов или соединений, содержащих металлы, выбранные из группы, состоящей из никеля, кобальта, платины, золота, палладия, родия, рутения и железа.

Текст