Криогенная система для удаления кислотных газов из потока газообразных углеводородов

Формула / Реферат

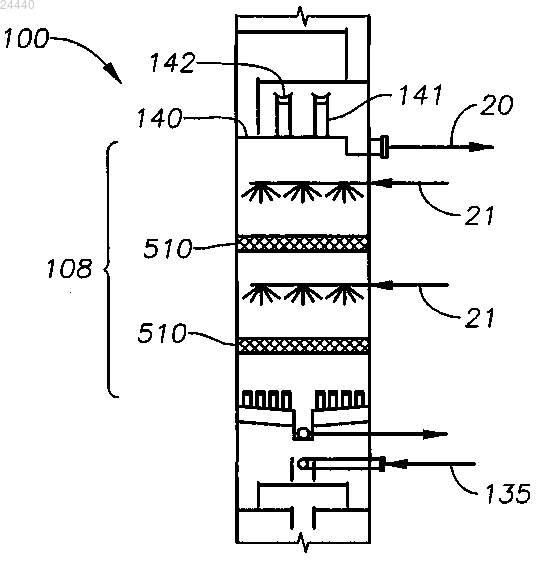

1. Система для удаления кислотных газов из потока сырьевого газа, содержащая

криогенную дистилляционную колонну, имеющую зону регулируемого замораживания, которая принимает распыляемую холодную жидкость, главным образом метан, причем колонна принимает и затем разделяет поток сырьевого газа на поток газообразного головного метанового погона и, по существу, твердый материал, состоящий из осажденного диоксида углерода;

холодильное оборудование, расположенное по потоку после криогенной дистилляционной колонны, для охлаждения потока, головного метанового погона и возвращения его части в криогенную дистилляционную колонну в качестве холодной распыляемой жидкости;

коллекторную тарелку, расположенную под зоной регулируемого замораживания, для приема, по существу, твердого материала, когда он осаждается в зоне регулируемого замораживания, и направления, по существу, твердого материала из криогенной дистилляционной колонны;

первый фильтр для приема, по существу, твердого материала и разделения, по существу, твердого материала на поток, содержащий первый фильтрационный осадок, в основном состоящий из диоксида углерода, и поток, содержащий фильтрат, содержащий нетвердый материал, представляющий собой по меньшей мере один из группы, состоящей из этана, пропана, бутана или сероводорода;

промывной резервуар для промывания первого фильтрационного осадка с использованием потока холодного диоксида углерода и получения первой твердофазно-жидкостной суспензии;

второй фильтр для приема первой твердофазно-жидкостной суспензии и разделения первой твердофазно-жидкостной суспензии на второй фильтрационный осадок, содержащий главным образом твердый диоксид углерода, и второй фильтрат, включающий нетвердый материал, представляющей собой по меньшей мере одно из группы, состоящей из этана, пропана, бутана или сероводорода; и

жидкостный возвратный трубопровод для возвращения по меньшей мере части нетвердого первого фильтрата или второго фильтрата в криогенную дистилляционную колонну.

2. Система по п.1, в которой коллекторная тарелка содержит спускную трубу, в которую падает осажденный, по существу, твердый материал.

3. Система по п.1, в которой коллекторная тарелка направляет, по существу, твердый материал из криогенной дистилляционной колонны (i) гравитационным течением, (ii) действием механического транспортного устройства, (iii) с помощью распыления части холодной распыляемой жидкости в коллекторную тарелку и, по существу, на твердый материал или (iv) их комбинацией.

4. Система по п.3, в которой коллекторная тарелка содержит спускную трубу, в которую падает осажденный, по существу, твердый материал; и механическое транспортное устройство, такое как шнек, который размещен внутри спускной трубы.

5. Система по п.1, в которой криогенная дистилляционная колонна дополнительно содержит верхнюю ректификационную зону над зоной регулируемого замораживания и нижнюю дистилляционную зону под зоной регулируемого замораживания, причем криогенная дистилляционная колонна выполнена с возможностью приема потока сырьевого газа в нижнюю дистилляционную зону.

6. Система по п.5, в которой криогенная дистилляционная колонна выполнена с возможностью выведения кубового потока из нижней дистилляционной зоны, причем кубовый поток содержит кислотные газы в жидкостной фазе; при этом по меньшей мере часть первого фильтрата возвращается в нижнюю дистилляционную зону по жидкостному возвратному трубопроводу.

7. Система по п.6, в которой кубовый сырьевой поток содержит метан, диоксид углерода, этан, пропан, бутан, сероводород, ароматические углеводороды или их комбинации, по существу, в жидкостной фазе.

8. Система по п.1, в которой первый фильтр включает (i) пористую среду, (ii) один или более фильтр-пресс, (iii) один или более ленточный фильтр, (iv) гидроциклон, (v) центробежный сепаратор или (vi) их комбинации.

9. Система по п.6, в которой коллекторная тарелка действует при температуре от около -70 до -80°F (от -56,7 до -62,2°С).

10. Система по п.1, в которой промывной резервуар содержит смеситель для перемешивания первого фильтрационного осадка, чтобы получить первую твердофазно-жидкостную суспензию.

11. Система по п.1, в которой второй фильтр содержит пористую среду.

12. Система по п.1, выполненная с возможностью объединения первого фильтрата и второго фильтрата и возвращения объединенного первого фильтрата и второго фильтрата в нижнюю дистилляционную зону в качестве жидкого материала.

13. Система по п.12, в которой первый фильтрат дополнительно содержит диоксид углерода, сероводород или их комбинации.

14. Система по п.1, дополнительно содержащая теплообменник, нагревающий, по существу, твердый материал, отобранный в основном из фильтрационного осадка конечной стадии, для получения потока в основном чистого диоксида углерода в жидкостной фазе; при этом поток холодного диоксида углерода содержит часть потока в основном чистого диоксида углерода.

15. Система по п.14, в которой фильтрационный осадок конечной стадии получен после первого фильтра на втором фильтре или третьем фильтре.

16. Система по п.5, в которой поток сырьевого газа содержит сероводород; система дополнительно содержит систему для удаления сероводорода, выполненную с возможностью удаления значительной части сероводорода из потока сырьевого газа до нагнетания потока сырьевого газа в криогенную дистилляционную колонну.

17. Система по п.1, в которой криогенная дистилляционная колонна дополнительно содержит верхнюю ректификационную зону над зоной регулируемого замораживания; при этом криогенная дистилляционная колонна выполнена с возможностью приема потока сырьевого газа в зону регулируемого замораживания.

18. Система по п.17, в которой жидкостной возвратный трубопровод объединяет по меньшей мере часть первого или второго фильтрата с потоком сырьевого газа перед нагнетанием потока сырьевого газа в криогенную дистилляционную колонну.

19. Система по п.18, дополнительно содержащая дистилляционный сепаратор, выполненный с возможностью приема второго фильтрата и для получения потока кубовой жидкости, включающей диоксид углерода, H2S или их комбинации в жидкостной фазе, и потока извлеченного метана; при этом поток извлеченного метана объединяют с потоком головного метанового погона.

20. Система по п.19, в которой каждый из первого фильтрата и потока кубовой жидкости дополнительно включает сероводород.

21. Способ удаления кислотных газов из потока обезвоженного сырьевого газа с помощью системы по п.1, согласно которому

готовят криогенную дистилляционную колонну, причем колонна имеет зону регулируемого замораживания, которая принимает холодную распыляемую жидкость, содержащую главным образом метан, и коллекторную тарелку под зоной регулируемого замораживания;

нагнетают поток сырьевого газа в криогенную дистилляционную колонну;

подвергают поток сырьевого газа глубокому охлаждению, чтобы вызвать осаждение диоксида углерода внутри потока сырьевого газа на коллекторную тарелку в виде, по существу, твердого материала, в то же время обеспечивая значительное испарение метана и выход его из криогенной дистилляционной колонны в виде потока, представляющего собой поток головного метанового погона;

пропускают поток головного метанового погона через холодильную систему, расположенную по потоку после криогенной дистилляционной колонны, причем холодильная система охлаждает поток головного метанового погона;

возвращают часть охлажденного потока головного метанового погона в криогенную дистилляционную колонну в виде жидкой флегмы, служащей в качестве холодной распыляемой жидкости;

удаляют, по существу, твердый материал из криогенной дистилляционной колонны в виде суспензии;

разделяют, по существу, твердый материал в первом фильтре на поток, содержащий первый фильтрационный осадок, состоящий из твердого материала, состоящего в основном из диоксида углерода, и поток, содержащий первый фильтрат, представляющий собой жидкий материал, содержащий один из группы, состоящей из этана, пропана, бутана или сероводорода;

промывают первый фильтрационный осадок с использованием потока холодного диоксида углерода для создания первой твердофазно-жидкостной суспензии;

разделяют первую твердофазно-жидкостную суспензию на второй фильтрационный осадок, состоящий в основном из твердой двуокиси углерода, и второй фильтрат, представляющий собой жидкий материал, содержащий по меньшей мере один из группы, состоящей из этана, пропана, бутана или сероводорода; и

возвращают по меньшей мере часть жидкого материала из первого или второго фильтратов в криогенную дистилляционную колонну.

22. Способ по п.21, согласно которому коллекторная тарелка содержит спускную трубу, в которую падает осажденный, по существу, твердый материал и механическое транспортное устройство внутри спускной трубы; при этом при удалении, по существу, твердого материала из криогенной дистилляционной колонны с помощью механического транспортного устройства перемещают, по существу, твердый материал из спускной трубы за пределы криогенной дистилляционной колонны.

23. Способ по п.21, согласно которому коллекторная тарелка содержит спускную трубу, в которую падает осажденный, по существу, твердый материал, и с помощью коллекторной тарелки направляют, по существу, твердый материал из криогенной дистилляционной колонны (i) гравитационным течением, (ii) действием механического транспортного устройства, (iii) с помощью распыления части холодной распыляемой жидкости в коллекторную тарелку и, по существу, на твердый материал или (iv) их комбинацией.

24. Способ по п.21, согласно которому криогенная дистилляционная колонна дополнительно содержит верхнюю ректификационную зону над промежуточной зоной регулируемого замораживания и нижнюю дистилляционную зону под промежуточной зоной регулируемого замораживания и поток сырьевого газа нагнетают в нижнюю дистилляционную зону.

25. Способ по п.24, согласно которому дополнительно выводят кубовый поток из нижней дистилляционной зоны, причем кубовый поток содержит кислотные газы в жидкостной фазе, и при возвращении по меньшей мере части жидкого материала в криогенную дистилляционную колонну подают жидкий материал в нижнюю дистилляционную зону.

26. Способ по п.25, согласно которому кубовый поток содержит метан, этан, пропан, бутан, сероводород, диоксид углерода или их комбинации, по существу, в жидкостной фазе.

27. Способ по п.21, согласно которому смешивают первый фильтрационный осадок с потоком холодного диоксида углерода для получения первой твердофазно-жидкостной суспензии.

28. Способ по п.21, согласно которому дополнительно объединяют первый фильтрат и второй фильтрат; при этом второй жидкий материал, который возвращают в нижнюю дистилляционную зону, содержит объединенные первый фильтрат и второй фильтрат.

29. Способ по п.21, согласно которому дополнительно нагревают, по существу, твердый материал, отобранный в основном из фильтрационного осадка конечной стадии, для получения потока, по существу, чистого диоксида углерода в жидкостной фазе; при этом поток холодного диоксида углерода содержит часть потока, по существу, чистого диоксида углерода.

30. Способ по п.29, согласно которому при нагревании пропускают, по существу, твердый материал, отобранный в основном из фильтрационного осадка конечной стадии, через такой теплообменник, в котором происходит теплообмен с потоком сырьевого газа.

31. Способ по п.21, согласно которому первый фильтр содержит пористую среду или центрифугу.

32. Способ по п.21, согласно которому поток обезвоженного сырьевого газа включает сероводород и согласно которому дополнительно удаляют значительную часть сероводорода из потока сырьевого газа до нагнетания потока сырьевого газа в криогенную дистилляционную колонну.

33. Способ по п.21, согласно которому криогенная дистилляционная колонна дополнительно содержит верхнюю ректификационную зону над промежуточной зоной регулируемого замораживания и поток сырьевого газа нагнетают в зону регулируемого замораживания.

34. Способ по п.21, согласно которому при возвращении по меньшей мере части первого фильтрата в криогенную дистилляционную колонну (i) нагнетают первый фильтрат непосредственно обратно в зону регулируемого замораживания или (ii) объединяют первый фильтрат с потоком сырьевого газа перед нагнетанием потока сырьевого газа в криогенную дистилляционную колонну.

35. Способ по п.21, согласно которому дополнительно промывают второй фильтрационный осадок с использованием потока холодного диоксида углерода; перемешивают второй фильтрационный осадок для получения твердофазно-жидкостной суспензии и подают твердофазно-жидкостную суспензию на третий фильтр, тем самым получая третий фильтрационный осадок, состоящий главным образом из твердого диоксида углерода, и третий фильтрат, содержащий метан, диоксид углерода и сероводород в жидкостной фазе.

36. Способ по п.35, согласно которому дополнительно объединяют второй фильтрат и третий фильтрат; нагнетают второй фильтрат и третий фильтрат в дистилляционный сепаратор, тем самым получая поток кубовой жидкости, состоящий главным образом из диоксида углерода в жидкостной фазе, и извлеченный поток, содержащий по меньшей мере один из группы, состоящей из этана, пропана, бутана или сероводорода.

Текст