Ориентированные полимерные изделия

Номер патента: 977

Опубликовано: 28.08.2000

Авторы: Лундеквист Нильс Ингве, Йосефссон Ханс Мартин Тони, Рюдберг Ян Рольф, Ярвенкюля Юри Якко, Ольссон Бьерн Аксель Роланд, Ховинг Ларс Йеран, Агрен Стиг Леннарт, Сьеберг Микаэль Борье

Формула / Реферат

1. Способ формования и непрерывного ориентирования изделия, содержащего кристаллический или полукристаллический термопластичный полимерный материал/материалы, при температуре, большей температуры плавления кристаллитов указанного материала/материалов, отличающийся тем, что он включает стадии:

- введения химически реакционноспособного вещества/веществ в полимерный материал до или в процессе формования либо всего изделия, либо одного или более слоев многослойного изделия, либо осевых или спиральных полос изделия, либо некоторых сегментов изделия в осевом направлении;

- пластицирования и формования заготовки таким образом полученного полимерного материала/материалов при температуре, не превышающей достаточную для инициирования реакции реакционноспособного вещества/веществ;

- факультативно, создания сдвига, по крайней мере, в слое/слоях, куда было введено химически реакционноспособное вещество/вещества, и/или растяжения еще мягкой заготовки в одном из двух или в обоих направлениях, одновременно или ступенчато, причем растяжение включает осевую вытяжку с осуществлением термопластичной ориентации материала в продольном направлении заготовки и/или радиальное расширение с осуществлением термопластичной ориентации материала в кольцевом направлении заготовки;

- снижения подвижности молекул в ориентируемом слое/слоях путем инициирования химической реакции между химически реакционноспособным веществом/веществами и полимерным материалом/материалами, имеющим введенное химически реакционноспособное вещество/вещества, когда полимерный материал/материалы находится/находятся еще в расплавленном состоянии;

- создания сдвига, по крайней мере, в изделии, слое/слоях, полосах или сегментах, в которые было введено химически реакционноспособное вещество/вещества, и/или растяжения еще мягкой, по крайней мере, частично прореагировавшей заготовки в двух направлениях, одновременно или ступенчато, причем растяжение содержит осевую вытяжку с осуществлением ориентации материала в продольном направлении заготовки и радиальную вытяжку с осуществлением ориентации материала в поперечном направлении заготовки;

- калибрования и охлаждения заготовки в ориентированном состоянии, чтобы сделать ориентацию постоянной, по крайней мере, в слое/слоях, где имеет место химическая реакция/реакции.

2. Способ по п.1, отличающийся тем, что химически реакционноспособное вещество/вещества, будучи активировано, вызывает реакцию с полимерным материалом/материалами так, что новые молекулы имеют сниженную подвижность в расплавленном состоянии благодаря пространственному затруднению.

3. Способ по п.1 или 2, отличающийся тем, что химически реакционноспособное вещество/вещества содержит сшивающий агент, который является способным сшивать молекулярные цепи полимера.

4. Способ по пп.1-3, отличающийся тем, что реакцию, необходимую для получения материала в постоянно ориентированном состоянии, инициируют дополнительным нагреванием или облучением после начальной термопластичной ориентации.

5. Способ по пп.1-4, отличающийся тем, что подвижность молекулярной цепи снижается, по крайней мере, в одном из слоев, близких к ориентируемому слою, или в одном ориентируемом слое при введении неорганических или органических чешуйчатых минералов или волокон или такого материала, который фибриллируется в процессе ориентации.

6. Способ по пп.1-5, отличающийся тем, что прочность расплава заготовки, необходимая для осевой или радиальной вытяжки, увеличивается при введении в одну или более частей изделия органических и/или неорганических наполнителей, например волокон или чешуйкообразных минералов, которые также могут быть ориентированы и которые действуют подобно зародышеобразователям для ориентированных кристаллитов, если смешиваются с материалом в ориентированном слое.

7. Способ по пп.1-6, отличающийся тем, что, по крайней мере, в слои, близкие к или в каждый ориентируемый слой вводят волокна и/или минералы, которые реагируют на диэлектрическое нагревание, и это тепло используется для быстрого повышения температуры в слое, содержащем реакционноспособное вещество/вещества для инициирования реакции/реакций.

8. Способ по пп.1-7, отличающийся тем, что, по крайней мере, в неориентируемые слои вводят органические и/или неорганические волокна или чешуйкообразные минералы в количестве до 10-50 мас.% и/или указанный слой дополнительно сшивают таким же способом сшивки, как в процессе вытяжки, или другим способом в процессе переработки, а после достигаются его конечные размеры с дополнительным уровнем содержания геля до 80%.

9. Способ по пп.1-8, отличающийся тем, что заготовку сначала растягивают в термопластичном состоянии для получения молекулярных цепей, структурированных и значительно спрямленных, и затем снова в процессе/после реакционной фазы, и эта общая вытяжка, по крайней мере, в осевом направлении составляет до 600%.

10. Способ по пп.1-9, отличающийся тем, что заготовку экструдируют в виде трубчатого элемента, имеющего соотношение между толщиной стенки и диаметром, которое составляет более 2:100, и осевая и кольцевая ориентация имеются в одинаковых или различных слоях изделия.

11. Способ по п.10, отличающийся тем, что трубчатый элемент подвергают после начальной ориентации внутри экструзионного инструмента свободному осевому и/или радиальному растяжению, которое облегчается действием перепада давления газа на стенку трубчатого элемента.

12. Способ по пп.1-11, отличающийся тем, что изделие формуют раздувом, и после выхода из мундштука заготовку дополнительно растягивают и ориентируют при раздуве в полости формы, а внутреннее избыточное давление подают в полость формы через экструдер.

13. Способ по пп.1-10, отличающийся тем, что изделие формуют литьем под давлением.

14. Способ по пп.1-11, отличающийся тем, что заготовку прижимают в процессе дополнительной сшивки к форме/формам, которая может перемещаться с элементом, а указанные формы нагревают для поддержания материала при температуре сшивки.

15. Способ по пп.1-11, отличающийся тем, что ориентацию осуществляют в замкнутом мундштуке.

16. Способ по пп.1-11 и 15, отличающийся тем, что заготовку подвергают радиальному расширению на непрерывно или ступенчато расширяющемся дорне путем вытяжки заготовки на дорне.

17. Способ по пп.1-11, 15 и 16, отличающийся тем, что заготовку помещают в рубашку, которая либо нагревается, либо охлаждается, а материал заготовки продавливается давлением экструдирования через матрицу мундштука, определяемую дорном и рубашкой, при этом материал радиально и по оси ориентируется в матрице мундштука, а дополнительная осевая вытяжка, факультативно, применяется к расширенному экструдату, выходящему из матрицы мундштука.

18. Способ по пп.1-11 и 15-17, отличающийся тем, что заготовку охлаждают по существу в мундштуке интегральным охлаждающим дорном фактически того же диаметра, что и растягивающий дорн, и который может выступать из мундштука.

19. Способ по пп.1-11 и 15-18, отличающийся тем, что подвижность молекулярных цепей снижается, что уменьшает разбухание экструдируемого потока при немедленном слабом охлаждении заготовки, выходящей из мундштука, водяной струёй или воздушным потоком перед входом в калибровочную втулку.

20. Способ по пп.1-19, отличающийся тем, что степень, до которой изделие сшивается и ориентируется, частично регулируется выбором начальной точки охлаждения относительно точки, где достигается конечный размер изделия, например путем перекрытия или приведения в действие контуров охлаждающей среды, соединенных с рубашкой и дорном по п.16.

21. Способ по пп.1-20, отличающийся тем, что сшиваемым полимерным материалом является полиолефиновая композиция, содержащая имеющий высокую скорость течения расплава полимер или сополимер олефина, имеющий среднюю молекулярную массу (Мw) в пределах от 30000 до 1000000 г/моль, и имеющий низкую скорость течения расплава полимер или сополимер олефина, имеющий молекулярную массу более 600000 г/моль, где различие в вязкости составляет не менее 10 раз.

22. Споёюс получения ориентированного кристаллического или полукристаллического термопластичного полимерного изделия, который включает:

(i) нагревание кристаллического или полукристаллического термопластичного полимерного материала до температуры, равной или выше его точки плавления кристаллитов;

(ii) формование полимерного материала в изделие при температуре, равной или выше его точки плавления кристаллитов;

(iii) воздействие на полимерный материал усилий сдвига и/или растяжение либо в процессе, либо после формования изделия с осуществлением ориентации полимерного материала в продольном и поперечном направлениях;

(iv) взаимодействие полимерного материала либо до, либо в процессе, либо после формования изделия и либо до, либо в процессе ориентации, или после ориентации, но прежде, чем имеет место значительная релаксация ориентации, с сшивающим агентом или агентом привитой сополимеризации, в результате чего увеличивается пространственное затруднение движению полимерных цепей;

причем получающееся изделие имеет предел прочности при растяжении в направлениях ориентации больше, чем предел прочности при растяжении неориентированного изделия, полученного из того же полимерного материала.

23. Способ по п.22, в котором изделием является растянутое полое изделие.

24. Способ по п.22 или 23, в котором изделием является полое трубчатое изделие, полученное экструзией.

25. Способ по пп.22-24, в котором полимерный материал смешивают со сшивающим агентом или агентом привитой сополимеризации в экструдере.

26. Способ по пп.22-25, в котором изделие имеет толщину стенки более 0,8 мм, предпочтительно более 2 мм.

27. Способ по пп.22-26, в котором изделием является трубчатое изделие, а ориентацию осуществляют как в продольном, так и в кольцевом направлениях.

28. Способ по пп.22-27, в котором термопластичный кристаллический полимерный материал взаимодействует с сшивающим агентом или агентом привитой сополимеризации на первой стадии, а затем подвергается воздействию усилий сдвига и/или растяжению с осуществлением ориентации материала на второй стадии.

29. Способ по пп.22-27, в котором кристаллический термопластичный полимерный материал подвергается воздействию усилий сдвига и/или растяжению с осуществлением ориентации материала на первой стадии и затем взаимодействует с сшивающим агентом или агентом привитой сополимеризации на второй стадии прежде, чем имеет место значительная релаксация ориентации.

30. Способ по пп.22-27, в котором кристаллический термопластичный полимерный материал подвергается одновременно воздействию усилий сдвига и/или растяжению с осуществлением ориентации материала и сшивке или прививке с увеличением пространственного затруднения движения полимерных цепей.

31. Способ по п.27, в котором кристаллический термопластичный полимерный материал подвергают радиальному расширению с осуществлением ориентации материала в кольцевом направлении.

32. Способ по п.28 или 29, в котором кристаллический термопластичный полимерный материал взаимодействует с сшивающим агентом или агентом привитой сополимеризации в экструдере или в мундштуке экструдера, причем степень сшивки полимерного материала в точке, где экструдат выходит из мундштука, составляет не менее 2%.

33. Способ получения многослойного трубчатого изделия, содержащего ориентированное кристаллическое или полукристаллическое термопластичное полимерное изделие, который включает формование первого материала в трубчатую форму путем свертывания в продольном направлении или спиральной намотки листа из первого материала и затем облицовки полученной таким образом наружной первой заготовки одно- или многослойной второй внутренней заготовкой, содержащей кристаллический или полукристаллический полимерный материал, где полимерный материал подвергается воздействию усилий сдвига и/или растяжению с осуществлением ориентации полимерного материала в продольном и/или кольцевом направлениях и приводится при температуре, равной или выше его точки плавления кристаллитов, в контакт с внутренней поверхностью первой заготовки с использованием конического инструмента, пока по существу сохраняется ориентация полимерного материала.

34. Способ по п.33, в котором наружный слой внутренней заготовки формуют из адгезионного полимерного материала, предпочтительно, привитого полиэтилена, который содержит вспенивающий агент, и этот наружный слой вспенивается, по крайней мере, до такой степени, что, когда ориентированный внутренний слой внутренней заготовки усаживается до его диаметра при температуре окружающей среды, вспененный наружный слой заполняет полость, образованную между внутренней поверхностью наружной заготовки и наружной поверхностью внутреннего слоя.

35. Способ по п.33 или 34, в котором вспененный наружный слой также содержит один или более наполнителей, поэтому модуль упругости вспененного слоя увеличивается так, что, когда внутренний слой внутренней заготовки подвергают воздействию давления, внутренний слой усиливается наружной заготовкой через вспененный наружный слой.

36. Способ по пп.33-35, в котором первый материал содержит металлический лист или ленту.

37. Способ по пп.33-36, в котором полимерный материал экструдируют в контакте с первой заготовкой, и первую наружную заготовку перемещают со скоростью выше скорости экструдирования, поэтому полимерный материал, идущий в контакте с первой заготовкой, подвергается осевой вытяжке и ориентации.

38. Способ по любому из пп.22-37 с введением любого из признаков по пп.1-21.

39. Изделие, содержащее кристаллический или полукристаллический полимерный материал, отличающееся тем, что, по крайней мере, часть изделия является сшитой или имеет привитые боковые цепи или концевые группы, создающие пространственное затруднение, и является постоянно двухосно ориентированной при температуре окружающей среды, причем изделие имеет предел прочности при растяжении в направлениях ориентации больше предела прочности неориентированного изделия, полученного из того же полимерного материала.

40. Изделие по п.39, которое является полым растянутым изделием.

41. Изделие по п.39 или 40, отличающееся тем, что указанная часть образует одну или более полос вдоль оси изделия, предпочтительно в спиралевидной форме.

42. Изделие по п.39, отличающееся тем, что указанная часть образует концентрические слои вокруг оси изделия.

43. Изделие по п.40, отличающееся тем, что оно имеет стенку, которая содержит, по крайней мере, два слоя, которые являются сшитыми различными способами и которые имеют различные степени ориентации.

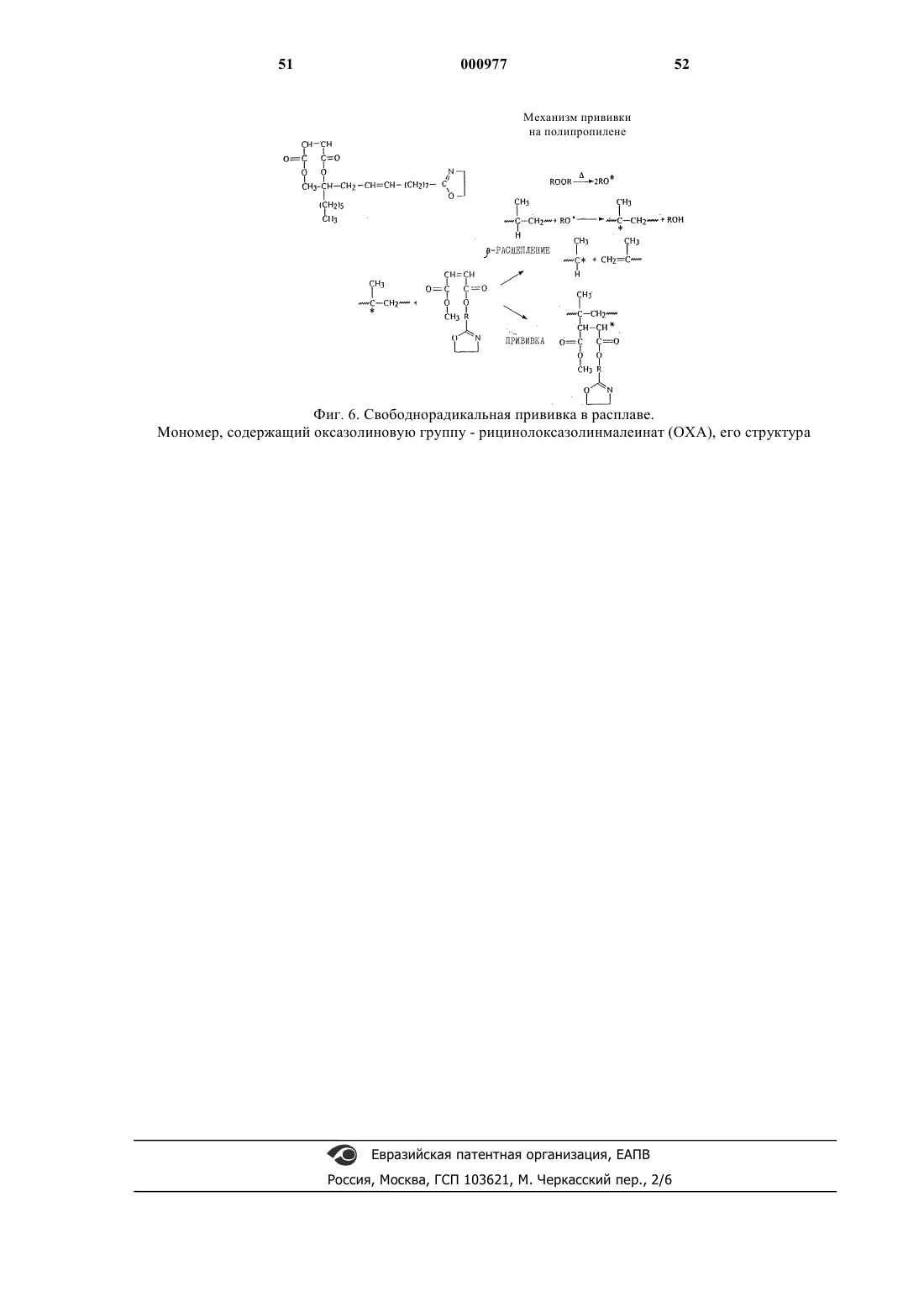

44. Изделие по пп.39-43, отличающееся тем, что изделие образует полый геометрический профиль, имеющий соотношение между толщиной стенки и средним диаметром, которое составляет более 1:100, предпочтительно более 2:100.

45. Изделие по пп.39-44, отличающееся тем, что оно содержит ориентированный сшитый структурный слой, выполненный из полиэтилена, имеющий сопротивление давлению при температуре окружающей среды, равное гидростатической расчетной основе не менее 12 МПа, предпочтительно не менее 16 МПа.

46. Изделие по пп.39-45, отличающееся тем, что ориентированная и сшитая часть или части составляют более половины объема изделия.

47. Изделие по п.45, отличающееся тем, что изделие имеет наружную оболочку из полимерного материала, который является по существу неориентированным, причем оболочка имеет толщину 0,01-3 мм и высокую проницаемость.

48. Изделие по пп.45-47, отличающееся тем, что изделие имеет внутреннюю оболочку из полимерного материала, который является по существу неориентированным, причем оболочка имеет толщину от 0,01 до 10 мм и содержит несшитый слой, имеющий барьерные свойства, отличные от барьерных свойств ориентированного и сшитого слоя/слоев, и предпочтительно является непроницаемой для побочных продуктов, генерированных в химической реакции, например сшивки других слоев изделия.

49. Изделие по пп.39-48, отличающееся тем, что неориентированная часть или части и ориентированная часть или части выполняются из одногю ш того же полимерного материала.

50. Изделие по пп.39-49, отличающееся тем, что полимерный материал ориентированной и сшитой части или частей содержит полиолефиновую композицию, содержащую полимер или сополимер олефина, имеющий среднюю молекулярную массу (Mw) в пределах от 30000 до 1000000, и полимер или сополимер олефина, имеющий молекулярную массу более 600000 г/моль.

51. Изделие по пп.39-50, отличающееся тем, что одна или более частей изделия содержат дискретные волокна или чешуйки, которые также являются ориентированными.

52. Изделие по пп.39-51, отличающееся тем, что изделие является многослойным двухосно ориентированным изделием, в котором, по крайней мере, в одном слое изделия имеется область переплетения ориентации, в которой полимерный материал ориентирован или направлен по спирали с образованием сеткоподобной армирующей структуры в полом изделии.

53. Изделие по п.52, отличающееся тем, что область переплетения ориентации содержит ориентированные жидкокристаллические пластики и/или сшитые ориентированные волокноподобные молекулярные цепи полиэтилена.

54. Изделие по пп.39-53, отличающееся тем, что при нагревании до температуры выше его точки плавления кристаллитов оно усаживается в меньшей степени, чем прогнозируется на основании его степени вытяжки.

55. Изделие по пп.39-54, отличающееся тем, что плотность ориентированного слоя является более высокой, чем плотность слоя в его неориентированном состоянии.

56. Изделие по пп.39-55, отличающееся тем, что оно содержит трубу, в которой, по крайней мере, один из слоев является также вспененным и предпочтительно сшитым.

57. Изделие по пп.39-56, отличающееся тем, что оно содержит дополнительный металлический слой.

58. Изделие по п.57, отличающееся тем, что металлический слой содержит трубу или трубку, образованную свертываниемили намоткой металлического листа или ленты.

59. Изделие по п.57 или 58, отличающееся тем, что оно содержит внутренний слой из ориентированного полимерного материала.

60. Изделие по пп.57-59, отличающееся тем, что оно содержит наружный металлический слой, промежуточный вспененный адгезионный слой и внутренний ориентированный полимерный слой.

61. Изделие по пп.39-56, отличающееся тем, что оно содержит сшитое ориентированное колено трубы.

62. Изделие по пп.39-60, отличающееся тем, что оно содержит многослойную трубу, содержащую ориентированный толстостенный внутренний слой, вспененный промежуточный слой и защитный наружный слой.

63. Изделие по п.62, отличающееся тем, что плотность пены составляет менее 500 кг/см3 и кольцевая жесткость наружного слоя является более низкой, чем кольцевая жесткость внутреннего слоя.

64. Композитное трубчатое изделие, содержащее спираль или намотанный спиралью лист или ленту из металла, имеющие толщину от 0,2 до 5 мм, и экструдированный трубчатый полимерный материал, расположенный в один или более слоев, причем изделие имеет улучшенные прочностные свойства и, по крайней мере, часть полимерного материала является как сшитой, так и поcтоянно ориентированной при температуре окружающей среды.

65. Композитное изделие по п.64, в котором изделие является полым изделием и в котором кольцевая жесткость слоя полимерного материала является достаточно высокой по отношению к кольцевой жесткости металлического слоя так, что, когда полое изделие деформируется и деформационное напряжение снимается, полое изделие упруго восстанавливает, по крайней мере, частично свою первоначальную форму.

66. Композитное изделие по п.64 или 65, в котором изделие является полым изделием и в котором снаружи металлического слоя предусмотрен слой вспененного полимерного материала толщиной от 1 до 100 мм, который обеспечивает как изоляционную, так и механическую защиту.

67. Композитное изделие по пп.64-66, в котором изделие является электросплавляемым фитингом трубы, лист, лента или спираль металла содержит нагревательный элемент электросопротивления, и фитинг имеет корпус, содержащий ориентированный сшитый полимерный материал.

68. Композитное изделие по любому из пп.64-67, имеющее любой из признаков по пп.39-63.

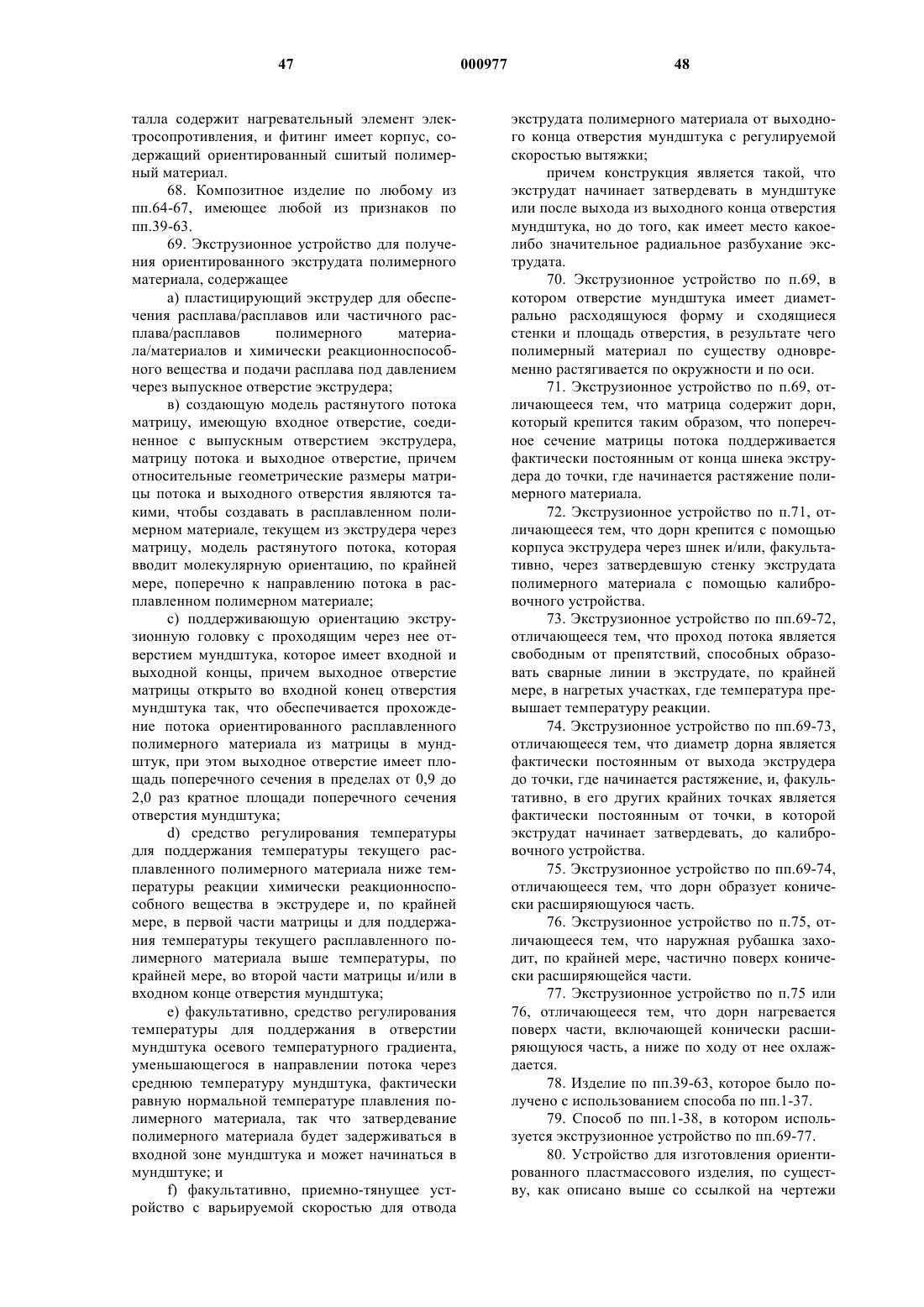

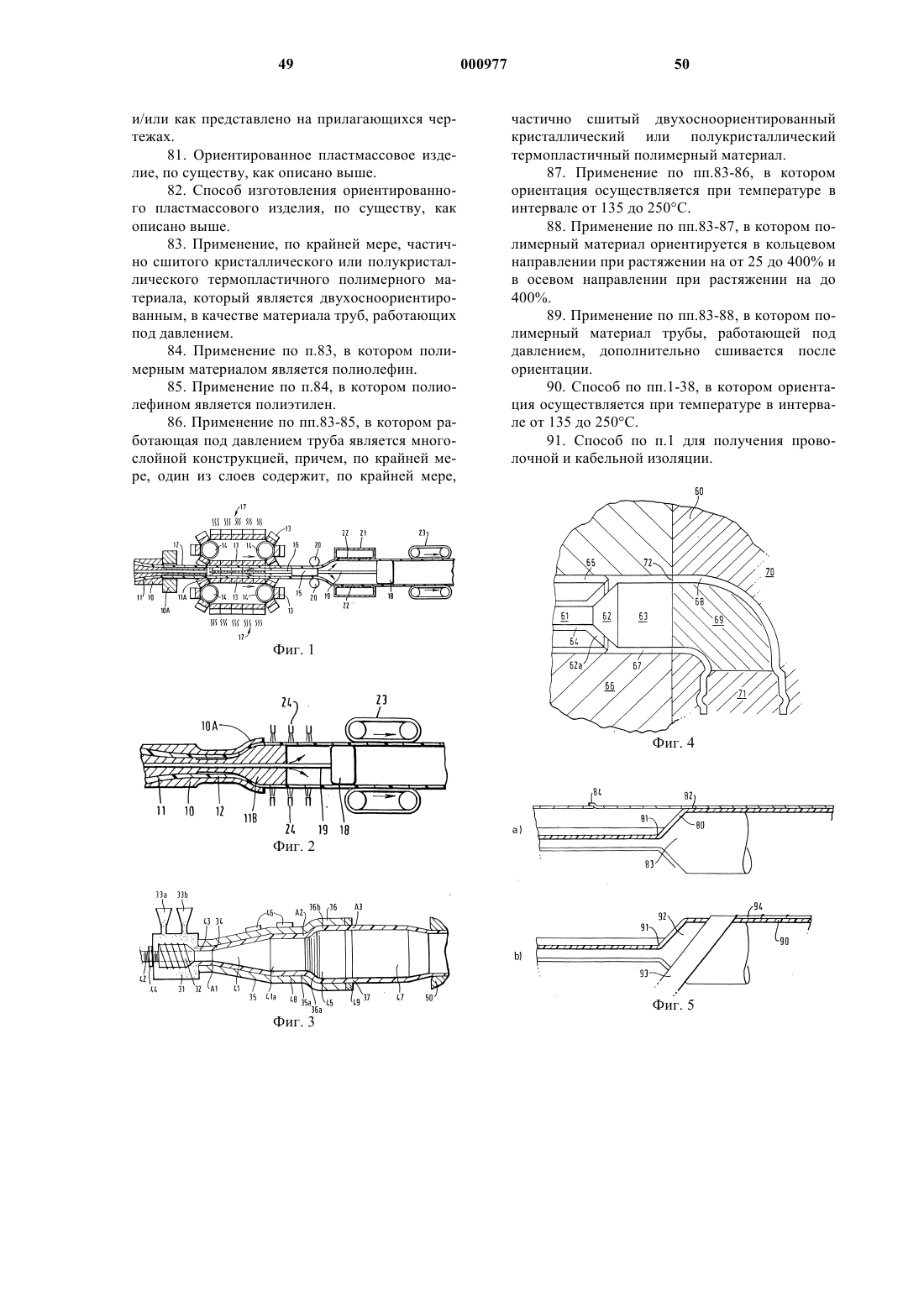

69. Экструзионное устройство для получения ориентированного экструдата полимерного материала, содержащее

а) пластицирующий экструдер для обеспечения расплава/расплавов или частичного расплава/расплавов полимерного материала/материалов и химически реакционноспособного вещества и подачи расплава под давлением через выпускное отверстие экструдера;

в) создающую модель растянутого потока матрицу, имеющую входное отверстие, соединенное с выпускным отверстием экструдера, матрицу потока и выходное отверстие, причем относительные геометрические размеры матрицы потока и выходного отверстия являются такими, чтобы создавать в расплавленном полимерном материале, текущем из экструдера через матрицу, модель растянутого потока, которая вводит молекулярную ориентацию, по крайней мере, поперечно к направлению потока в расплавленном полимерном материале;

c) поддерживающую ориентацию экструзионную головку с проходящим через нее отверстием мундштука, которое имеет входной и выходной концы, причем выходное отверстие матрицы открыто во входной конец отверстия мундштука так, что обеспечивается прохождение потока ориентированного расплавленного полимерного материала из матрицы в мундштук, при этом выходное отверстие имеет площадь поперечного сечения в пределах от 0,9 до 2,0 раз кратное площади поперечного сечения отверстия мундштука;

d) средство регулирования температуры для поддержания температуры текущего расплавленного полимерного материала ниже температуры реакции химически реакционноспособного вещества в экструдере и, по крайней мере, в первой части матрицы и для поддержания температуры текущего расплавленного полимерного материала выше температуры, по крайней мере, во второй части матрицы и/или в входном конце отверстия мундштука;

e) факультативно, средство регулирования температуры для поддержания в отверстии мундштука осевого температурного градиента, уменьшающегося в направлении потока через среднюю температуру мундштука, фактически равную нормальной температуре плавления полимерного материала, так что затвердевание полимерного материала будет задерживаться в входной зоне мундштука и может начинаться в мундштуке; и

f) факультативно, приемно-тянущее устройство с варьируемой скоростью для отвода экструдата полимерного материала от выходного конца отверстия мундштука с регулируемой скоростью вытяжки;

причем конструкция является такой, что экструдат начинает затвердевать в мундштуке или после выхода из выходного конца отверстия мундштука, но до того, как имеет место какое-либо значительное радиальное разбухание экструдата.

70. Экструзионное устройство по п.69, в котором отверстие мундштука имеет диаметрально расходящуюся форму и сходящиеся стенки и площадь отверстия, в результате чего полимерный материал по существу одновременно растягивается по окружности и по оси.

71. Экструзионное устройство по п.69, отличающееся тем, что матрица содержит дорн, который крепится таким образом, что поперечное сечение матрицы потока поддерживается фактически постоянным от конца шнека экструдера до точки, где начинается растяжение полимерного материала.

72. Экструзионное устройство по п.71, отличающееся тем, что дорн крепится с помощью корпуса экструдера через шнек и/или, факультативно, через затвердевшую стенку экструдата полимерного материала с помощью калибровочного устройства.

73. Экструзионное устройство по пп.69-72, отличающееся тем, что проход потока является свободным от препятствий, способных образовать сварные линии в экструдате, по крайней мере, в нагретых участках, где температура превышает температуру реакции.

74. Экструзионное устройство по пп.69-73, отличающееся тем, что диаметр дорна является фактически постоянным от выхода экструдера до точки, где начинается растяжение, и, факультативно, в его других крайних точках является фактически постоянным от точки, в которой экструдат начинрхт затвердевать, до калибровочного устройства.

75. Экструзионное устройство по пп.69-74, отличающееся тем, что дорн образует конически расширяющуюся часть.

76. Экструзионное устройство по п.75, отличающееся тем, что наружная рубашка заходит, по крайней мере, частично поверх конически расширяющейся части.

77. Экструзионное устройство по п.75 или 76, отличающееся тем, что дорн нагревается поверх части, включающей конически расширяющуюся часть, а ниже по ходу от нее охлаждается.

78. Изделие по пп.39-63, которое было получено с использованием способа по пп.1-37.

79. Способ по пп.1-38, в котором используется экструзионное устройство по пп.69-77.

80. Устройство для изготовления ориентированного пластмассового изделия, по существу, как описано выше со ссылкой на чертежи и/или как представлено на прилагающихся чертежах.

81. Ориентированное пластмассовое изделие, по существу, как описано выше.

82. Способ изготовления ориентированного пластмассового изделия, по существу, как описано выше.

83. Применение, по крайней мере, частично сшитого кристаллического или полукристаллического термопластичного полимерного материала, который является двухосно ориентированным, в качестве материала труб, работающих под давлением.

84. Применение по п.83, в котором полимерным материалом является полиолефин.

85. Применение по п.84, в котором полиолефином является полиэтилен.

86. Применение по пп.83-85, в котором работающая под давлением труба является многослойной конструкцией, причем, по крайней мере, один из слоев содержит, по крайней мере, частично сшитый двухосно ориентированный кристаллический или полукристаллический термопластичный полимерный материал.

87. Применение по пп.83-86, в котором ориентация осуществляется при температуре в интервале от 135 до 250шС.

88. Применение по пп.83-87, в котором полимерный материал ориентируется в кольцевом направлении при растяжении на от 25 до 400% и в осевом направлении при растяжении на до 400%.

89. Применение по пп.83-88, в котором полимерный материал трубы, работающей под давлением, дополнительно сшивается после ориентации.

90. Способ по пп.1-38, в котором ориентация осуществляется при температуре в интервале от 135 до 250шС.

91. Способ по п.1 для получения проволочной и кабельной изоляции.

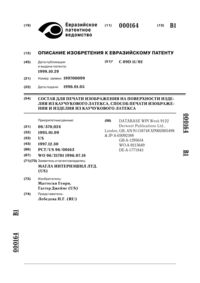

Текст