Топливная сборка

Номер патента: 23017

Опубликовано: 29.04.2016

Авторы: Морозов Алексей Глебович, Монтгомери Майкл Х., Кузнецов Валентин Федорович, Кевролев Валерий Владимирович, Башкирцев Сергей Михайлович

Формула / Реферат

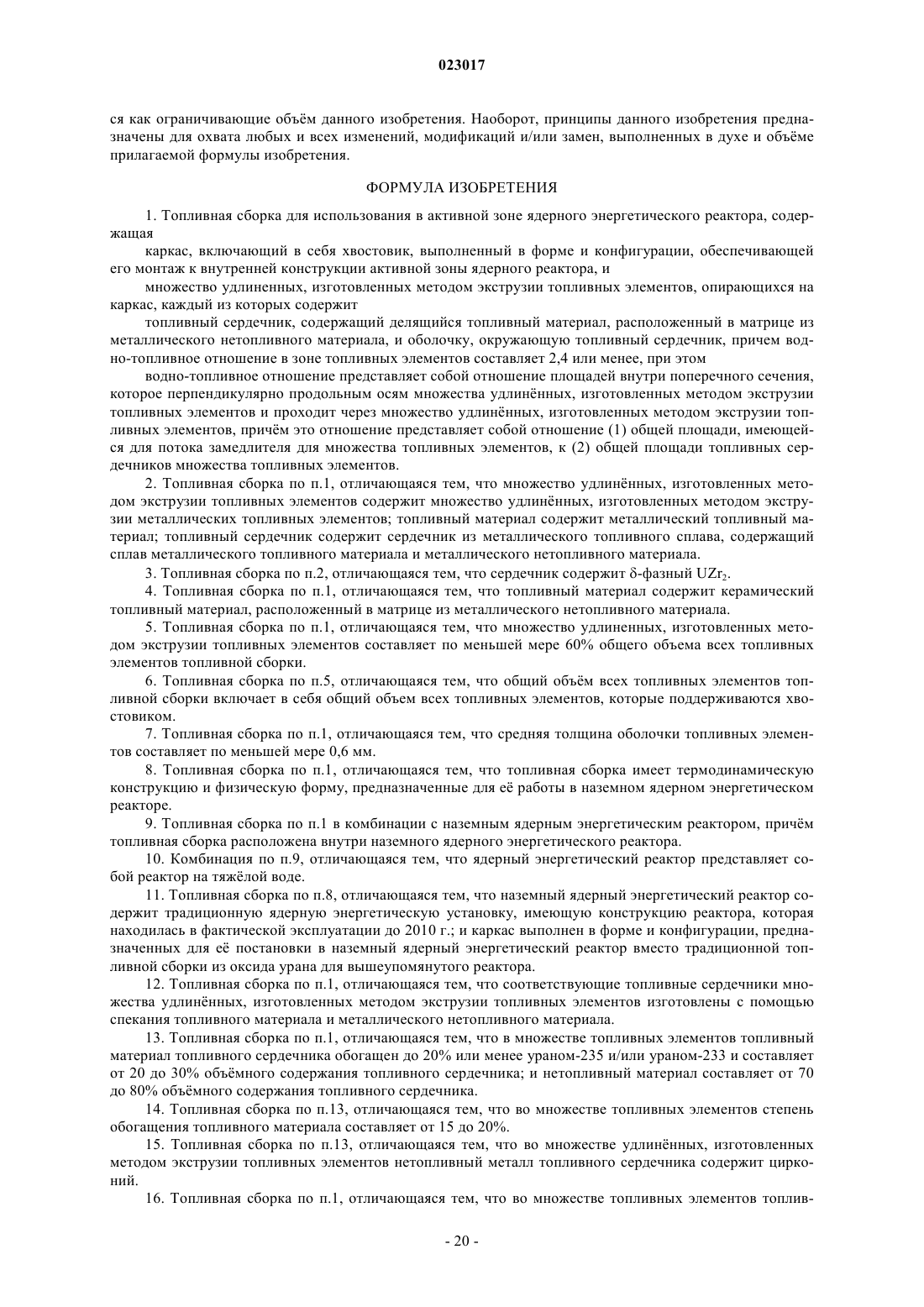

1. Топливная сборка для использования в активной зоне ядерного энергетического реактора, содержащая

каркас, включающий в себя хвостовик, выполненный в форме и конфигурации, обеспечивающей его монтаж к внутренней конструкции активной зоны ядерного реактора, и

множество удлиненных, изготовленных методом экструзии топливных элементов, опирающихся на каркас, каждый из которых содержит

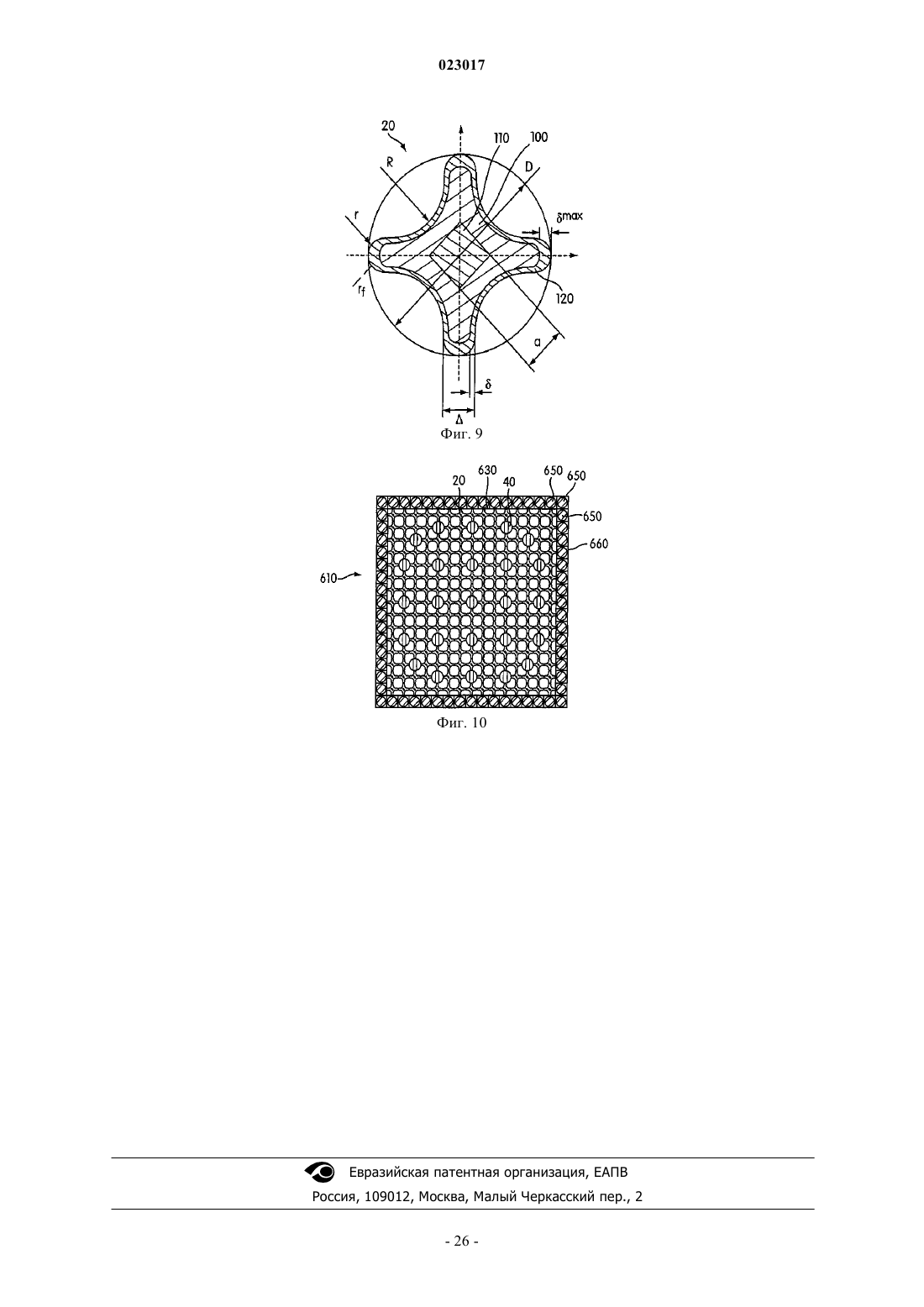

топливный сердечник, содержащий делящийся топливный материал, расположенный в матрице из металлического нетопливного материала, и оболочку, окружающую топливный сердечник, причем водно-топливное отношение в зоне топливных элементов составляет 2,4 или менее, при этом

водно-топливное отношение представляет собой отношение площадей внутри поперечного сечения, которое перпендикулярно продольным осям множества удлиненных, изготовленных методом экструзии топливных элементов и проходит через множество удлиненных, изготовленных методом экструзии топливных элементов, причем это отношение представляет собой отношение (1) общей плошали, имеющейся для потока замедлителя для множества топливных элементов, к (2) общей площади топливных сердечников множества топливных элементов.

2. Топливная сборка по п.1, отличающаяся тем, что множество удлиненных, изготовленных методом экструзии топливных элементов содержит множество удлиненных, изготовленных методом экструзии металлических топливных элементов; топливный материал содержит металлический топливный материал; топливный сердечник содержит сердечник из металлического топливного сплава, содержащий сплав металлического топливного материала и металлического нетопливного материала.

3. Топливная сборка по п.2, отличающаяся тем, что сердечник содержит δ-фазный UZr2.

4. Топливная сборка по п.1, отличающаяся тем, что топливный материал содержит керамический топливный материал, расположенный в матрице из металлического нетопливного материала.

5. Топливная сборка по п.1, отличающаяся тем, что множество удлиненных, изготовленных методом экструзии топливных элементов составляет по меньшей мере 60% общего объема всех топливных элементов топливной сборки.

6. Топливная сборка по п.5, отличающаяся тем, что общий объем всех топливных элементов топливной сборки включает в себя общий объем всех топливных элементов, которые поддерживаются хвостовиком.

7. Топливная сборка по п.1, отличающаяся тем, что средняя толщина оболочки топливных элементов составляет по меньшей мере 0,6 мм.

8. Топливная сборка по п.1, отличающаяся тем, что топливная сборка имеет термодинамическую конструкцию и физическую форму, предназначенные для ее работы в наземном ядерном энергетическом реакторе.

9. Топливная сборка по п.1 в комбинации с наземным ядерным энергетическим реактором, причем топливная сборка расположена внутри наземного ядерного энергетического реактора.

10. Комбинация по п.9, отличающаяся тем, что ядерный энергетический реактор представляет собой реактор на тяжелой воде.

11. Топливная сборка по п.8, отличающаяся тем, что наземный ядерный энергетический реактор содержит традиционную ядерную энергетическую установку, имеющую конструкцию реактора, которая находилась в фактической эксплуатации до 2010 г.; и каркас выполнен в форме и конфигурации, предназначенных для ее постановки в наземный ядерный энергетический реактор вместо традиционной топливной сборки из оксида урана для вышеупомянутого реактора.

12. Топливная сборка по п.1, отличающаяся тем, что соответствующие топливные сердечники множества удлиненных, изготовленных методом экструзии топливных элементов изготовлены с помощью спекания топливного материала и металлического нетопливного материала.

13. Топливная сборка по п.1, отличающаяся тем, что в множестве топливных элементов топливный материал топливного сердечника обогащен до 20% или менее ураном-235 и/или ураном-233 и составляет от 20 до 30% объемного содержания топливного сердечника; и нетопливный материал составляет от 70 до 80% объемного содержания топливного сердечника.

14. Топливная сборка по п.13, отличающаяся тем, что во множестве топливных элементов степень обогащения топливного материала составляет от 15 до 20%.

15. Топливная сборка по п.13, отличающаяся тем, что во множестве удлиненных, изготовленных методом экструзии топливных элементов нетопливный металл топливного сердечника содержит цирконий.

16. Топливная сборка по п.1, отличающаяся тем, что во множестве топливных элементов топливный материал топливного сердечника содержит плутоний; нетопливный металл топливного сердечника содержит цирконий и нетопливный металл топливного сердечника составляет от 70 до 97% объемного содержания топливного сердечника.

17. Топливная сборка по п.1, отличающаяся тем, что топливный материал содержит комбинацию урана и тория, или плутония и тория, или урана, плутонии и тория.

18. Топливная сборка по п.1, отличающаяся тем, что оболочка множества топливных элементов металлургически сцеплена с топливным сердечником.

19. Топливная сборка по п.1, отличающаяся тем, что нетопливный металл множества топливных элементов содержит алюминий.

20. Топливная сборка по п.1, отличающаяся тем, что нетопливный металл множества топливных элементов содержит жаростойкий металл.

21. Топливная сборка по п.1, отличающаяся тем, что оболочка множества топливных элементов содержит цирконий.

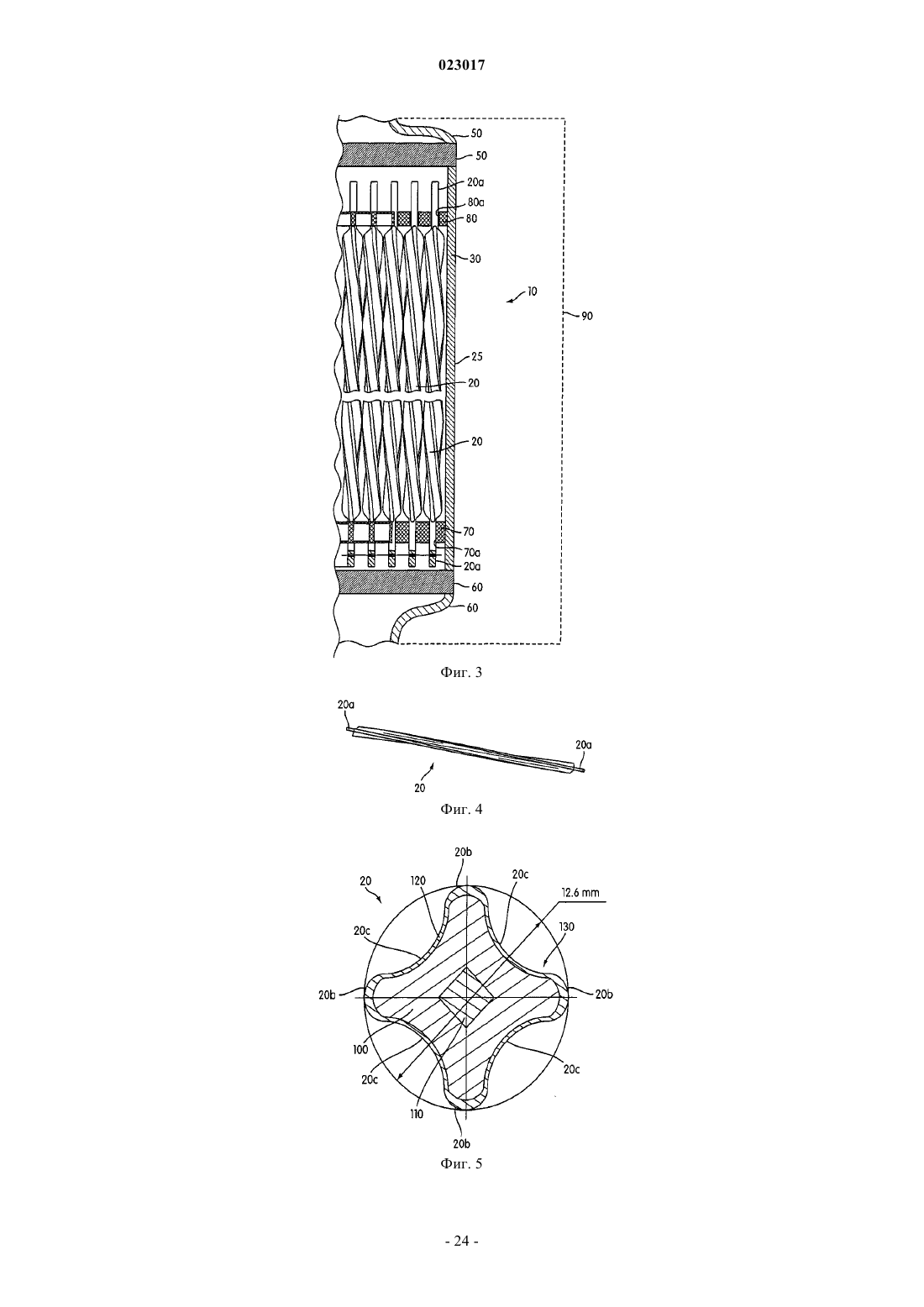

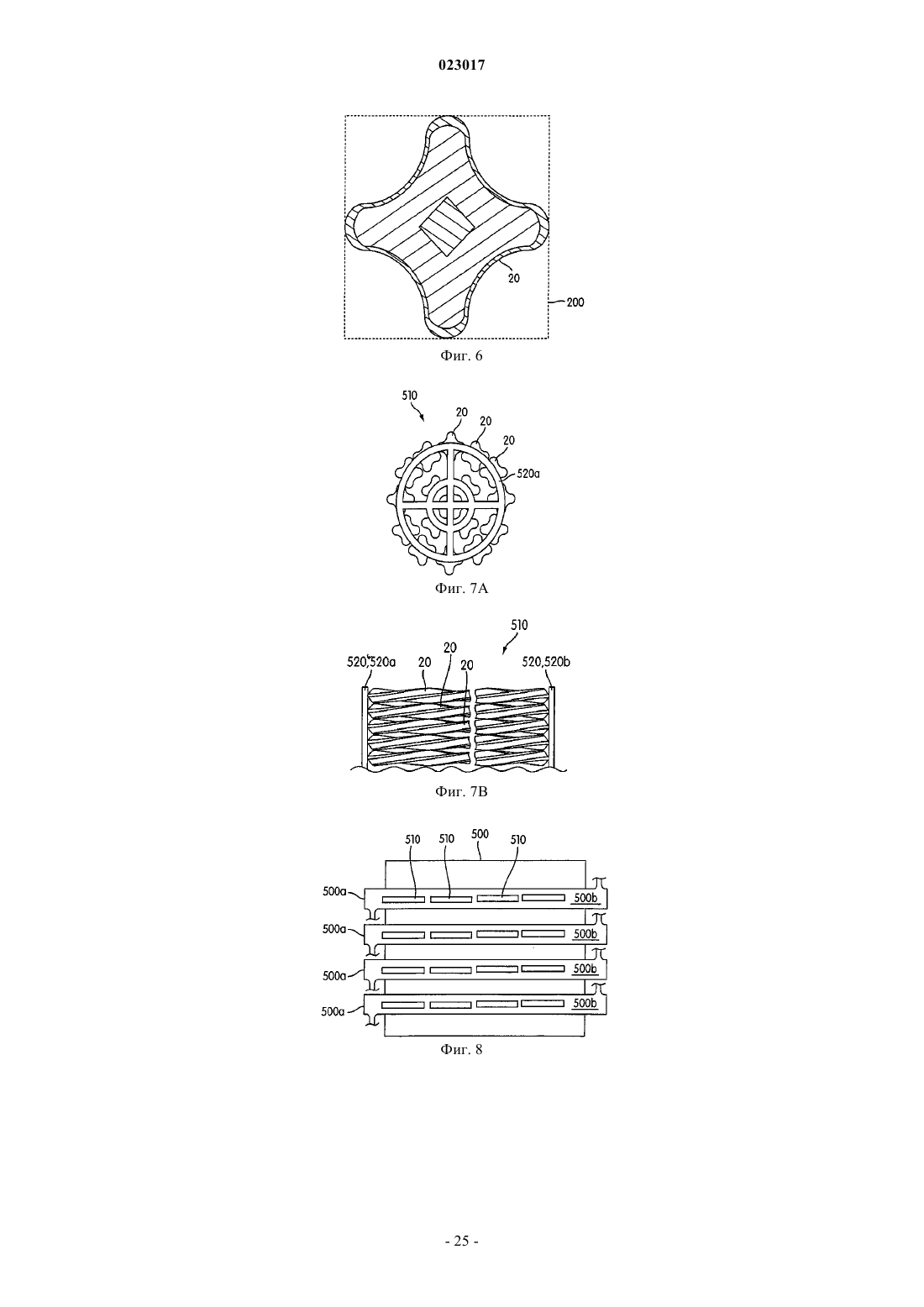

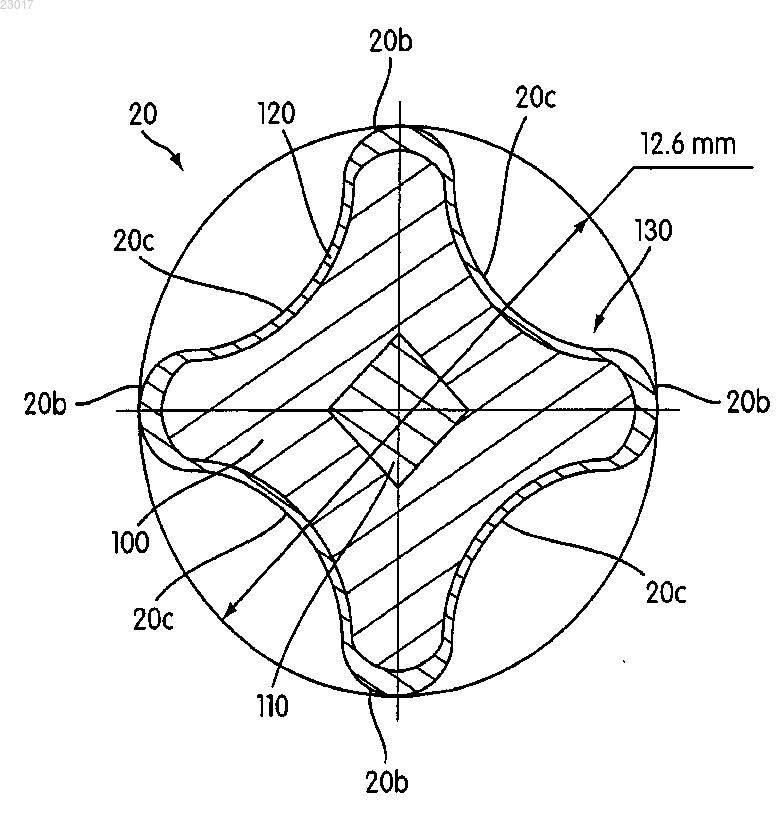

22. Топливная сборка по п.1, отличающаяся тем, что каждый из множества топливных элементов имеет спирально закрученный многолопастной профиль, который образует множество спиральных ребер.

23. Топливная сборка по п.22, отличающаяся тем, что спиральные ребра соседних топливных элементов из вышеупомянутого множества топливных элементов периодически контактируют друг с другом вдоль осевой длины топливных элементов, причем такой контакт помогает поддерживать требуемое расстояние между соседними топливными элементами.

24. Топливная сборка по п.22, отличающаяся тем, что многолопастной профиль содержит вогнутые области между соседними лопастями.

25. Топливная сборка по п.22, отличающаяся тем, что многолопастной профиль содержит кончики лопастей и промежуточные секции между соседними лопастями и оболочка толще у кончиков, чем у промежуточных секций.

26. Топливная сборка по п.1, отличающаяся тем, что топливная сборка содержит выгорающий поглотитель.

27. Топливная сборка по п.26, отличающаяся тем, что по меньшей мере один из множества удлиненных, изготовленных методом экструзии топливных элементов содержит выгорающий поглотитель.

28. Топливная сборка по п.1, отличающаяся тем, что топливная сборки дополнительно содержит множество топливных элементов из диоксида урана, опирающихся на каркас, причем каждый из вышеупомянутого множества топливных элементов из диоксида урана содержит топливо из диоксида урана.

29. Топливная сборка по п.28, отличающаяся тем, что, по меньшей мере, некоторые из множества удлиненных топливных элементов из диоксида урана расположены в поперечном направлении наружу от множества удлиненных, изготовленных методом экструзии топливных элементов.

30. Топливная сборка по п.29, отличающаяся тем, что топливная сборка дополнительно содержит кожух, который отделяет поток теплоносителя, протекающий около множества удлиненных топливных элементов из диоксида урана, от потока теплоносителя, протекающего около множества удлиненных, изготовленных методом экструзии топливных элементов.

31. Топливная сборка по п.30, отличающаяся тем, что отношение (1) общей площади внутри кожуха, имеющейся для замедлителя, к (2) общей площади поперечного сечения сердечников множества удлиненных, изготовленных методом экструзии топливных сердечников внутри кожуха составляет 2,4 или менее.

32. Топливная сборка по п.28, отличающаяся тем, что топливо из диоксида урана содержит менее 15% степени обогащения ураном-235.

33. Топливная сборка по п.1, отличающаяся тем, что содержание урана во множестве из вышеупомянутого множества удлиненных, изготовленных методом экструзии топливных элементов равно 25% или менее по объему.

34. Топливная сборка по п.1, отличающаяся тем, что водно-топливное отношение для вышеупомянутого множества удлиненных, изготовленных методом экструзии топливных элементов равно 2,4 или менее.

35. Способ изготовления топливной сборки по п.1, предназначенной для использования в активной зоне ядерного энергетического реактора, включающий в себя

изготовление каждого из множества удлиненных топливных элементов с помощью смешивания порошкообразного топливного материала с порошкообразным металлическим нетопливным материалом, причем порошкообразный топливный материал содержит делящийся материал, спекания смеси порошкообразного топливного материала и металлическою нетопливного материала для формирования заготовки топливного сердечника, охватывания заготовки топливного сердечника материалом оболочки и совместной экструзии пресс-заготовки топливного сердечника и материала оболочки для формирования топливного элемента; и

крепление множества удлиненных топливных элементов к каркасу топливной сборки.

36. Способ по п.35, отличающийся тем, что

множество удлиненных топливных элементов содержит множество удлиненных металлических топливных элементов;

порошкообразный топливный материал содержит порошкообразный металлический топливный материал и

заготовка топливного сердечника представляет собой металлическую заготовку топливного сердечника, содержащую сплав металлического топливного материала и металлического нетопливного материала.

37. Способ по п.35, отличающийся тем, что порошкообразный топливный материал содержит порошкообразный керамический топливный материал.

38. Способ по п.35, отличающийся тем, что множество удлиненных топливных элементов составляет по меньшей мере 60% общего объема всех топливных элементов топливной сборки.

39. Способ по п.35, отличающийся тем, что средняя толщина оболочки после совместной экструзии составляет по меньшей мере 0,6 мм.

40. Способ по п.35, отличающийся тем, что дополнительно содержит размещение вытеснителя внутри смеси порошкообразного топливного материала и металлического нетопливного материала до вышеупомянутого спекания, так что вышеупомянутое спекание приводит в результате к образованию заготовки топливного сердечника, которая включает в себя вытеснитель.

41. Способ по п.35, отличающийся тем, что

каркас содержит хвостовик, выполненный в форме и конфигурации, обеспечивающих его крепление к активной зоне наземного ядерного энергетического реактора; и

топливная сборка имеет термодинамическую конструкцию и физическую форму, обеспечивающие ее работу в наземном ядерном энергетическом реакторе.

42. Способ по п.41, отличающийся тем, что дополнительно включает в себя размещение топливной сборки внутри наземного ядерного энергетического реактора.

43. Способ по п.35, отличающийся тем, что

водно-топливное отношение представляет собой отношение площадей внутри поперечного сечения, которое перпендикулярно продольным осям множества удлиненных, изготовленных методом экструзии топливных элементов и проходит через множество удлиненных, изготовленных методом экструзии топливных элементов, причем это отношение представляет собой отношение (1) общей площади, имеющейся для потока замедлителя для множества топливных элементов, к (2) общей площади топливных сердечников множества топливных элементов; и

водно-топливное отношение составляет 2,4 или менее.

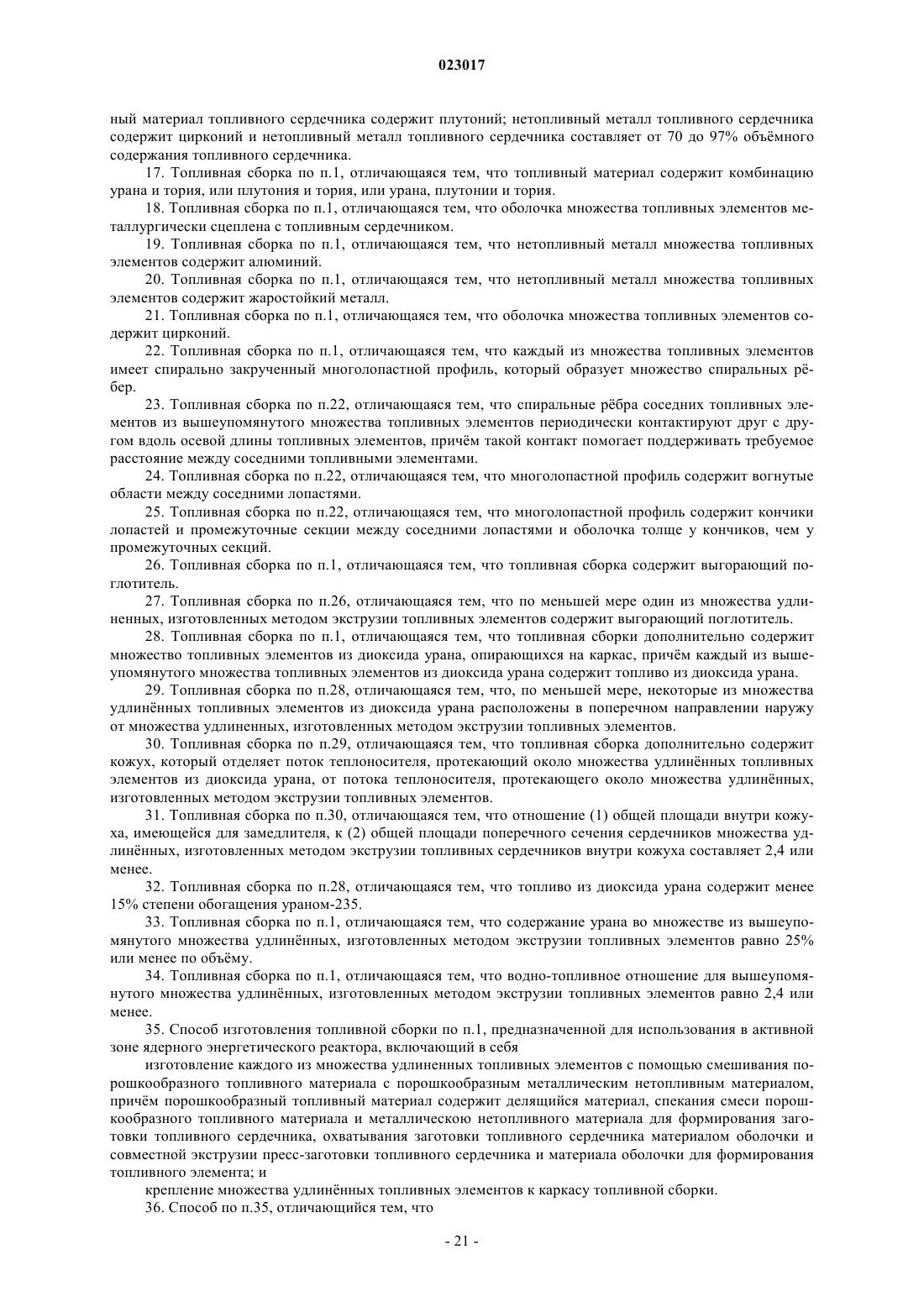

44. Топливная сборка, предназначенная для использования в активной зоне ядерного энергетического реактора, содержащая

каркас, включающий в себя хвостовик, выполненный в форме и конфигурации, предназначенных для его монтажа к внутренней конструкция активной зоны ядерного реактора;

первое множество удлиненных, изготовленных методом экструзии топливных элементов, опирающихся на каркас, причем каждый из вышеупомянутого первого множества топливных элементов содержит

топливный сердечник, содержащий топливный материал, расположенный в матрице из металлического нетопливного материала, причем топливный материал содержит делящийся материал, и

оболочку, окружающую топливный сердечник; и

второе множество удлиненных топливных элементов, опирающихся на каркас, причем в поперечном сечении топливной сборки второе множество удлиненных топливных элементов располагается в виде кольца шириной в один топливный элемент, которое окружает первое множество удлиненных, изготовленных методом экструзии топливных элементов;

первое множество удлиненных топливных элементов составляет по меньшей мере 60% общего объема всех топливных элементов топливной сборки,

причем водно-топливное отношение в зоне топливных элементов составляет 2,4 или менее.

45. Топливная сборка по п.44, отличающаяся тем, что каждый из второго множества удлиненных топливных элементов содержит полый стержень с таблеточным топливом из диоксида урана, расположенным внутри стержня.

46. Топливная сборка по п.44, отличающаяся тем, что часть топливной сборки, которая поддерживает второе множество удлиненных топливных элементов, является неотделимой от части топливной сборки, которая поддерживает первое множество удлиненных, изготовленных методом экструзии топливных элементов.

47. Топливная сборка по п.44, отличающаяся тем, что второе множество удлиненных топливных элементов является неотделимым, как единый блок, от первого множества удлиненных, изготовленных методом экструзии топливных элементов.

48. Топливная сборка по п.44, отличающаяся тем, что

топливная сборка образует решетку позиций 17´17;

каждый из первого множества удлиненных, изготовленных методом экструзии топливных элементов расположен в одной из позиций решетки;

ни один из первого множества удлиненных, изготовленных методом экструзии топливных элементов не расположен в любой из периферийных позиций решетки 17´17; и

каждый из второго множества удлиненных топливных элементов расположен в различной позиции из периферийных позиций решетки 17´17.

49. Топливная сборка по п.44, отличающаяся тем, что

топливная сборка имеет форму и конфигурацию, обеспечивающие се встраивание в наземный ядерный энергетический реактор вместо традиционной топливной сборки из оксида урана для вышеупомянутого реактора; и

наземный ядерный энергетический реактор представляет собой традиционную ядерную энергетическую установку, имеющую конструкцию реактора, которая фактически эксплуатировалась до 2010 г.

50. Топливная сборка по п.44, отличающаяся тем, что вышеупомянутый общий объем всех топливных элементов топливной сборки включает в себя общий объем всех топливных элементов, которые опираются на хвостовик.

Текст