Вращающееся перемешивающее устройство для обработки расплавленного металла

Формула / Реферат

1. Ротор устройства для обработки расплавленного металла, имеющий

крышку (42) и основание (44), причем упомянутые крышка (42) и основание (44) расположены на расстоянии друг от друга и соединены множеством разделителей (50);

канал (52), образованный между каждой соседней парой разделителей (50) и крышкой (42) и основанием (44), причем каждый канал (52) имеет впуск (54) на внутренней поверхности ротора (40) и выпуск (56) на периферийной поверхности ротора (40), причем каждый выпуск (56) имеет большую площадь поперечного сечения, чем соответствующий впуск (54), и расположен радиально снаружи от него;

проточный путь, образованный через впуски (54) каналов (52) и наружу из выпусков (56), и

камеру (48), в которой может происходить смешивание расплавленного металла и газа, при этом камера (48) расположена радиально внутри относительно впусков (54) и имеет проем в основании (44) ротора (40);

при этом в крышке (42) предусмотрено множество первых вырезов (58а), а в основании (44) предусмотрено множество вторых вырезов (58b), причем каждый из первых и вторых вырезов (58а, 58b) является смежным с одним из каналов (52).

2. Ротор по п.1, причем каждый первый вырез (58а) простирается внутрь от внешней периферийной поверхности ротора (40) и является смежным с выпуском (56).

3. Ротор по п.2, причем протяженность каждого первого выреза (58а) на периферийной поверхности является не большей, чем у соответствующего выпуска (56).

4. Ротор по любому предшествующему пункту, причем каждый первый вырез (58а) является частично круговым и первые вырезы (58а) размещены симметрично вокруг ротора (40).

5. Ротор по любому предшествующему пункту, причем вторые вырезы (58b) имеют те же размер и форму, что и первые вырезы (58а).

6. Ротор по любому предшествующему пункту, причем число первых вырезов (58а) равно числу вторых вырезов (58b).

7. Ротор по любому предшествующему пункту, причем ротор (40) имеет три, четыре или пять каналов (52).

8. Ротор по п.7, причем ротор (40) имеет четыре канала (52).

9. Ротор по любому предшествующему пункту, причем ротор (40) имеет точно по одному выпуску (56) и точно по одному каждого из первых и вторых вырезов (58а, 58b) на один канал (52).

10. Ротор по любому из пп.1-8, причем ротор (160) имеет точно по одному выпуску (56) и точно по два первых выреза (162а) и два вторых выреза (162b) на один канал (52).

11. Ротор по любому предшествующему пункту при зависимости от п.6, причем каждый первый вырез (58а) в канале (52) находится в полном совмещении с соответствующим вторым вырезом (58b).

12. Ротор по любому предшествующему пункту, причем первые и/или вторые вырезы (58а, 58b) простираются внутрь не дальше чем на 50%, а предпочтительно не дальше чем на 40% радиуса ротора (40).

13. Ротор по любому предшествующему пункту, причем первые и/или вторые вырезы (58а, 58b) простираются внутрь не менее чем на 10%, а предпочтительно не менее чем на 20% радиуса ротора (40).

14. Устройство для обработки расплавленного металла, содержащее полый вал (30), на одном конце которого расположен ротор (40) по любому из пп.1-13, при этом камера находится на проточном пути между валом (30) и впусками (54), так что при работе, когда устройство вращается, расплавленный металл затягивается в камеру (48) через основание (44) ротора (40), где он смешивается с газом, проходящим в камеру (48) из вала (30), после чего дисперсия металл/газ закачивается в каналы (52) через впуски (54) перед выбрасыванием из ротора (40) через выпуски (56).

15. Устройство по п.14, причем периферийная поверхность ротора (40) в плоскости, перпендикулярной оси вала (30; 176), номинально является кругом, и отношение длины дуги окружности круга, удаленной в крышке (42) первым(и) вырезом или вырезами (58а) или удаленной в основании (44) вторым(и) вырезом или вырезами (58b), смежным(и) с неким данным каналом (52), умноженной на число каналов (52), к длине окружности круга составляет по меньшей мере 0,3, а предпочтительно по меньшей мере 0,6.

16. Устройство по п.15, причем упомянутое отношение составляет не более 0,9.

17. Устройство по любому из пп.14-16, причем вал (30) и ротор (40) выполнены отдельно, причем они оба скреплены вместе при помощи разъемных крепежных средств.

18. Установка (170) обработки металла для дегазации и/или для добавления обрабатывающих металл веществ, содержащая устройство по любому из пп.14-17.

19. Способ обработки расплавленного металла, содержащий следующие этапы:

(i) погружение ротора (40) и части вала (30) устройства по любому из пп.14-17 в подлежащий обработке расплавленный металл,

(ii) вращение вала (30) и

(iii) пропускание газа и/или одного или более обрабатывающих веществ вниз по валу (30) и в расплавленный металл через ротор (40) и/или пропускание одного или более обрабатывающих веществ непосредственно в расплавленный металл, чтобы за счет этого обработать металл.

20. Способ по п.19, в котором обрабатываемый металл выбирают из алюминия и его сплавов, магния и его сплавов и меди и ее сплавов.

21. Способ по п.19 или 20, в котором пропускаемый на этапе (iii) газ представляет собой сухой инертный газ.

Текст

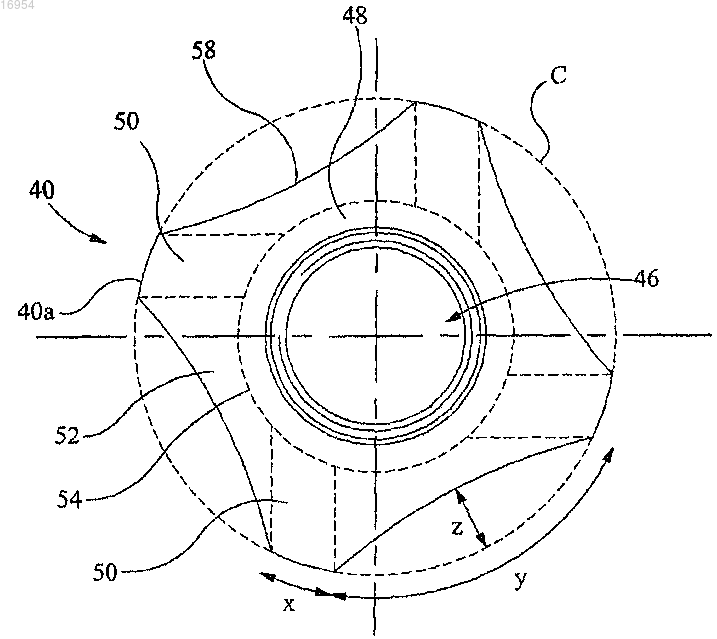

ВРАЩАЮЩЕЕСЯ ПЕРЕМЕШИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА В изобретении представлено вращающееся устройство для обработки расплавленного металла,содержащее полый вал (30), на одном конце которого расположен ротор (40), причем этот ротор(40) имеет крышку (42) и основание (44), которые расположены на расстоянии друг от друга и соединены множеством разделителей (50); канал (52), образованный между каждой соседней парой разделителей (50), крышкой (42) и основанием (44), причем каждый канал (52) имеет впуск (54) на внутренней поверхности ротора (40) и выпуск (56) на периферийной поверхности ротора (40),причем каждый выпуск (56) имеет большую площадь поперечного сечения, чем соответствующий впуск (54), и расположен радиально снаружи от него; проточный путь, образованный через вал(30) во впуски (54) каналов (52) и наружу из выпусков (56); и камеру (48), в которой может происходить смешивание расплавленного металла и газа; при этом в крышке (42) предусмотрено множество первых вырезов (58 а), а в основании (44) предусмотрено множество вторых вырезов(58b), причем каждый из первых и вторых вырезов (58 а, 58b) является смежным с одним из каналов(52). Изобретение также относится к ротору (40) самому по себе, установке (170) обработки металла для дегазации и/или для добавления обрабатывающих металл веществ, содержащей вращающееся устройство по изобретению, и способу обработки расплавленного металла с использованием этого устройства.(71)(73) Заявитель и патентовладелец: ФОСЕКО ИНТЕРНЭШНЛ ЛИМИТЕД (GB) 016954 Настоящее изобретение относится к вращающемуся перемешивающему устройству для обработки расплавленного металла, а также к оборудованию для обработки металла, содержащему такое устройство. Хорошо известно, что расплавленный металл, в частности цветные расплавленные металлы, такие как алюминиевые сплавы, должны обрабатываться перед литьем, как правило, с использованием одного или более приведенных далее процессов в следующих целях.i. Дегазация: наличие растворенного газа в расплавленном металле может привнести дефекты в кристаллизовавшийся продукт и снизить его механические свойства. Например, дефекты появляются в отливках и обработанных давлением изделиях, изготовленных из алюминия или его сплавов. Водород обладает высокой растворимостью в жидком алюминии, которая увеличивается с температурой расплава,но растворимость в твердом алюминии очень низка, поэтому при кристаллизации алюминия газообразный водород выталкивается, вызывая образование газовых пор в отливках. Скорость кристаллизации влияет на количество и размер пузырьков, и в определенных областях применения ситовидная (точечная) пористость может серьезным образом повлиять на механическую прочность металлических отливок и их непроницаемость под давлением. Кроме того, газ может диффундировать в пустоты и несплошности(например, оксидные включения), что может привести к образованию раковин при изготовлении плит,листов и полос из алюминиевого сплава.ii. Измельчение зерна: механические свойства отливок могут быть улучшены за счет управления размером зерна кристаллизующегося металла. Размер зерна литого сплава зависит от количества центров кристаллизации, имеющихся в жидком металле, когда он начинает кристаллизоваться, и от скорости охлаждения. Более высокая скорость охлаждения в общем способствует меньшему размеру зерна, а добавления определенных элементов в расплав могут обеспечить центры кристаллизации для роста зерна.iii. Модифицирование: микроструктура и свойства сплавов могут быть улучшены за счет добавления небольших количеств определенных "модифицирующих" элементов, таких как натрий или стронций. Модифицирование увеличивает сопротивление появлению горячих трещин и улучшает характеристики подачи сплавов, уменьшая усадочную пористость.iv. Очистка и удаление щелочных элементов: определенные уровни содержания щелочных элементов могут оказать неблагоприятное влияние на свойства сплавов, и поэтому их необходимо удалять или снижать их содержание. Наличие кальция в литейных сплавах мешает другим процессам, таким как модифицирование, в то время натрий оказывает вредное влияние на пластичные свойства деформируемых алюминиевых сплавов. Наличие неметаллических включений, таких как оксиды, карбиды и бориды, захваченных в кристаллизовавшемся металле, неблагоприятно влияет на физические и механические свойства металла, поэтому их необходимо удалять. Эти действия можно выполнять по отдельности или совместно при помощи различных способов и оборудования. Одним из подходов при добавлении веществ для обработки металла является их непосредственное добавление в расплавленный металл в виде порошка, гранул или заключенными в оболочку из металла (алюминия или меди) при одновременном механическом перемешивании расплавленного металла, чтобы обеспечить эффективное распределение по расплаву. Дисперсные обрабатывающие металл препараты также можно вводить путем использования фурмы с расположенным под поверхностью расплавленного металла открытым выпускным отверстием. В этом случае порошковые или гранулированные добавки вдувают под давлением вниз по фурме с использованием газа-носителя. Как правило,такая фурма является полой трубкой из графита или карбида кремния с тонкостенной стальной трубчатой вставкой, через которую пропускают эти добавки и газ. Дегазацию расплавленного металла типично проводят, используя вращающуюся установку дегазации (RDU, rotary degassing unit), путем продувки расплавленного металла мелкими пузырьками сухого инертного газа, такого как хлор, аргон, азот или их смесь. Обычно ее осуществляют с использованием полого вала, к которому прикреплен ротор. При работе вал и ротор вращаются, а газ пропускается вниз по валу и диспергируется в расплавленном металле посредством ротора. Использование ротора вместо фурмы является более эффективным, так как он создает большое количество очень мелких пузырьков на дне расплава. Эти пузырьки поднимаются через расплав, и в них диффундирует водород перед выбросом в атмосферу, когда пузырьки достигают поверхности. Поднимающиеся пузырьки также собирают включения и переносят их в верхнюю часть расплава, где они могут быть сняты вместе с верхним слоем. В дополнение к введению газа с целью удаления водорода (и оксидных включений) вращающаяся установка дегазации может также быть использована для того, чтобы вдувать вещества для обработки металла (также известные как обрабатывающие препараты) вместе с газом через вал в расплав. Этот способ вдувания обладает аналогичными недостатками, что и вдувание по фурме, так как обрабатывающие металл вещества подвержены частичному плавлению в вале, вызывая его закупориванию, в частности,при использовании порошкового материала. Внедрение и использование гранулированных флюсов, как и внесение изменений в конструкцию оборудования, частично устранило многие из этих проблем. Одним из таких примеров оборудования, предназначенного как для дегазации, так и для обработки металла, является установка обработки металла (MTS, Metal Treatment Station), разработанная и продаваемая под этой же торговой маркой компанией Foseco. Первая установка (MTS) включала в себя узел-1 016954 точной дозировки, позволяющий добавлять обрабатывающие вещества через вал, а затем распределять их посредством ротора по расплаву. В качестве альтернативы использованию вала для введения обрабатывающих металл препаратов более позднее оборудование (установка "MTS 1500", продаваемая компанией Foseco) добавляет обрабатывающие вещества непосредственно на поверхность расплава, а не посредством вала и ротора. В MTS 1500 вращение вала и ротора при определенных параметрах используют для образования вихревой воронки вокруг вала. Затем обрабатывающие металл препараты добавляются в эту вихревую воронку и легко диспергируются по всему расплаву. Любая турбулентность в расплаве приведет к внесению воздуха и, следовательно, приведет к образованию оксидов в металле. Поэтому вихревую воронку используют только в течение короткой части цикла обработки, и, как только завершена стадия смешивания, ее ликвидируют (например, за счет применения отражательной пластины). Эффективный ротор будет создавать вихревую воронку и диспергировать обрабатывающие препараты как можно быстрее, чтобы свести турбулентность в расплаве к минимуму. Затем выполняют дегазацию и удаление продуктов реакции из расплава. Интенсивное перемешивающее действие первоначальной вихревой воронки с последующей спокойной частью цикла (например, после того как опущена отражательная пластина) приводит к эффективному использованию обрабатывающих препаратов и оптимальному качеству расплава. Примером вращающегося устройства, предназначенного для использования во вращающейся установке дегазации либо с дополнительной стадией процесса, либо без нее, например в установке обработки металла (MTS), является ротор XSR (ротор-аналог 1), описанный в WO 2004/057045 (все содержание которой этим упоминанием в полном объеме включено сюда) и показанный на фиг. 1. Вращающееся устройство 2 содержит вал 4, имеющий сквозное отверстие 4 а и соединенный одним своим концом с ротором 6 при помощи трубчатой соединительной детали (не показана). Ротор 6 в общем выполнен в форме диска и содержит круглую верхнюю часть (крышку 8) и расположенную на расстоянии от нее круглую нижнюю часть (основание 10). В центре основания 10 предусмотрена открытая камера 12, которая простирается вверх до крышки 8. Крышка 8 и основание 10 соединены четырьмя разделителями 14, которые простираются наружу от периферии камеры 12 до периферии ротора 6. Между каждой парой соседних разделителей 14, крышкой 8 и основанием 10 образовано отделение 16. Периферийный край 8 а крышки 8 снабжен множеством (в этом варианте - восемью) частично круговых вырезов 18. Каждый вырез 18 служит вторым выпуском для соответствующего ему отделения 16. Следующим ротором-аналогом является ротор, продаваемый главным образом для дегазации исключительно компанией Vesuvius под торговой маркой Diamant (ротор-аналог 2) и показанный в виде сверху на фиг. 2. Он имеет в общем форму диска и содержит четыре радиальных отверстия 22, разнесенных на равное угловое расстояние вокруг ротора 20. Каждое отверстие 22 простирается от внутренней поверхности ротора 20 до его периферийной поверхности 20 а, тем самым обеспечивая выпуск 24 для газа. Этот ротор имеет четыре выреза 26, простирающихся внутрь от периферийной поверхности 20 а ротора. Каждый вырез 26 расположен у выпуска 24 и простирается вниз на всю толщину ротора 20. Камера для смешивания газа и расплавленного металла отсутствует. При работе ротор прикреплен к полому валу (не показан). В US 6056803 описан инжектор для вдувания газа в расплавленный металл. Инжектор состоит из ротора с гладкой поверхностью, прикрепленного к нижнему концу цилиндрического вала. Ротор имеет прямую нижнюю цилиндрическую часть и верхнюю коническую часть. Нижняя цилиндрическая часть снабжена расположенной в центре полостью, от которой радиально простираются несколько каналов. Газ в эти каналы вводится через газовые проходы, но они не имеют прямого сообщения с полостью. В DE 10301561 описана головка ротора, имеющая форму усеченного конуса с центральным отверстием. Боковая поверхность головки ротора выполнена профилированной за счет наличия боковых канавок, а нижняя поверхность содержит радиально проходящие каналы. В US 5160593 описана многолопастная головка-крыльчатка, которая выполнена с возможностью монтажа на полом валу крыльчатки и используется для обработки расплавленного металла. Эта головка-крыльчатка имеет втулку с центральным осевым отверстием, и к этой втулке прикреплен ряд идущих от нее лопастей. Лопасти создают турбулентность для усиления межфазного взаимодействия жидкости и газа. Задача настоящего изобретения состоит в том, чтобы предложить усовершенствованное вращающееся устройство и оборудование обработки металла (для дегазации и/или для добавления обрабатывающих металл препаратов), содержащее такое устройство, которое обеспечивает одно или более из следующих преимуществ по сравнению с известными устройствами:(i) металлургические выгоды, такие как более быстрая дегазация и/или более быстрое и/или эффективное перемешивание обрабатывающих препаратов;(ii) экономические выгоды, такие как большие надежность и срок службы оборудования, сниженные затраты на обработку и уменьшенные отходы;(iii) выгоды с точки зрения охраны здоровья и безопасности, такие как уменьшенный контакт между обрабатывающими веществами и атмосферой, приводящий к сниженным выбросам газообразных частиц;(iv) экологические выгоды, например, за счет уменьшения необходимого количества обрабатывающих веществ, меньшего потребления энергии благодаря сокращенному времени обработки и уменьшенных отходов. Согласно настоящему изобретению предлагается вращающееся устройство для обработки расплавленного металла, содержащее полый вал, на одном конце которого расположен ротор, причем этот ротор имеет крышку и основание, причем упомянутые крышка и основание расположены на расстоянии друг от друга и соединены множеством разделителей; канал, образованный между каждой соседней парой разделителей и крышкой и основанием, причем каждый канал имеет впуск на внутренней поверхности ротора и выпуск на периферийной поверхности ротора, причем каждый выпуск имеет большую площадь поперечного сечения, чем соответствующий впуск, и расположен радиально снаружи от него; проточный путь, образованный через вал во впуски каналов и наружу из выпусков; и камеру, в которой может происходить смешивание расплавленного металла и газа; при этом в крышке предусмотрено множество первых вырезов, а в основании предусмотрено множество вторых вырезов, причем каждый из первых и вторых вырезов является смежным с одним из каналов. К своему удивлению авторы изобретения обнаружили, что сочетание камеры, выпусков, имеющих большую площадь поперечного сечения, чем у впусков, и вырезов в крышке и основании приводит в результате и к улучшенной дегазации, и к улучшенному перемешиванию расплавленного металла, так что можно уменьшить скорость вращения при сохранении той же самой эффективности дегазации/перемешивания, что продлевает срок службы вала и ротора, либо можно более эффективно добиться дегазации/перемешивания при той же скорости ротора, что предоставляет возможность уменьшить время обработки. В одном варианте реализации ротор выполнен из одной сплошной заготовки материала, причем крышка и основание образованы соответственно верхней и нижней областями этой заготовки, а промежуточная область заготовки имеет внутри себя отверстия/пазы, которые образуют каналы, при этом каждый разделитель образован промежуточной областью между каждым отверстием/пазом. В одном варианте реализации каждый первый вырез (в крышке) простирается внутрь от внешней периферийной поверхности ротора, причем в этом случае каждый первый вырез будет смежным с выпуском. В таком варианте реализации протяженность каждого первого выреза на периферийной поверхности является не большей, а возможно и меньшей, чем у соответствующего выпуска. Удобно, когда каждый первый вырез является частично круговым (т.е. частью круга). Удобно, когда первые вырезы размещены симметрично вокруг ротора. Однако будет, конечно же, понятно, что первые вырезы могут быть любой формы и что один или более из первых вырезов могут, альтернативно, быть образованы отверстием (любой формы), проходящим через крышку в один из каналов. Первые вырезы могут иметь одинаковые или различные размер и/или форму. В одном варианте реализации, однако, все первые вырезы имеют одинаковые размер и форму. В некоторых вариантах реализации каждый второй вырез (в основании) представляет собой вырез,простирающийся внутрь от внешней периферийной поверхности основания. Удобно, когда каждый второй вырез является частично круговым. Удобно, когда вторые вырезы размещены симметрично вокруг ротора. Однако будет, конечно же, понятно, что вторые вырезы могут быть любой формы и что один или более из вторых вырезов могут, альтернативно, быть образованы отверстием (любой формы), проходящим через основание в один из каналов. Каждый из вторых вырезов может иметь одинаковые или различные размер и/или форму. В одном варианте реализации все вторые вырезы имеют одинаковые размер и форму. Вторые вырезы могут иметь те же размер и/или форму, что и первые вырезы, либо иметь отличающиеся размер и/или форму. В одном варианте реализации все первые и вторые вырезы имеют одинаковые размер и форму. Число первых вырезов может быть большим или меньшим, чем число вторых вырезов, или равным числу вторых вырезов. В одном варианте реализации число первых вырезов равно числу вторых вырезов. В некоторых вариантах реализации ротор имеет три, четыре или пять каналов (образованных соответственно тремя, четырьмя или пятью разделителями). В конкретном варианте реализации ротор имеет четыре канала. В некоторых вариантах реализации ротор имеет по меньшей мере по одному выпуску и по меньшей мере по одному каждого из первых и вторых вырезов на один канал. В конкретных вариантах реализации ротор имеет по одному выпуску, по два первых выреза и по два вторых выреза на один канал. В еще одном варианте реализации ротор имеет по одному выпуску и по одному каждого из первых и вторых вырезов на один канал. В одном варианте реализации каждый первый вырез в канале находится по меньшей мере в частичном совмещении с соответствующим вторым вырезом. В следующем варианте реализации каждый первый вырез в канале находится в полном совмещении с соответствующим вторым вырезом (то есть, если-3 016954 смотреть вдоль оси вала в направлении ротора, каждый первый вырез расположен непосредственно над соответствующим вторым вырезом). В одной группе вариантов реализации первые и/или вторые вырезы простираются внутрь не дальше чем на 50% или не дальше чем на 40% радиуса ротора. В некоторых вариантах реализации первые и/или вторые вырезы простираются внутрь не менее чем на 10% или не менее чем на 20% радиуса ротора. Это особенно полезный параметр, когда вырезы приводят к тому, что удаленная часть (дуга) периферийной поверхности ротора (крышки или основания) является прямолинейной, частично круговой или дугообразной в плоскости, перпендикулярной оси вала. В одном варианте реализации удаленная часть (дуга) периферийной поверхности ротора (крышки или основания) является частично круговой. Во второй группе вариантов реализации, в которых периферийная поверхность ротора в плоскости,перпендикулярной оси вала, номинально является кругом, отношение длины дуги окружности круга,удаленной в крышке первым(и) вырезом или вырезами или удаленной в основании вторым(и) вырезом или вырезами, смежным(и) с неким данным каналом, умноженной на число каналов, к длине окружности круга составляет по меньшей мере 0,2, по меньшей мере 0,3, по меньшей мере 0,5 или по меньшей мере 0,6. В следующем варианте реализации настоящего изобретения упомянутое отношение составляет не более 0,9. Таким образом, будет понятно, что в случае, если имеется более чем один первый или второй вырез, смежный с неким данным каналом, соответствующее отношение представляет собой общую длину дуги окружности круга в крышке или основании, удаленной всеми соответствующими первыми или вторыми вырезами, смежными с неким данным каналом, умноженную на число каналов, к длине окружности круга. Ротор снабжен камерой, в которой может происходить смешивание расплавленного металла и газа. В одном варианте реализации камера расположена радиально внутри относительно впусков, и имеет проем в основании ротора и расположена на проточном пути между валом и впусками, так что при работе,когда устройство вращается, расплавленный металл затягивается в камеру через основание ротора, где он смешивается с газом, проходящим в камеру из вала, после чего дисперсия металл/газ закачивается в каналы через впуски перед выбрасыванием из ротора через выпуски. В одном варианте реализации вал и ротор выполнены отдельно, причем эти две детали скреплены вместе при помощи разъемных крепежных средств. Вал может быть соединен с ротором непосредственно (например, за счет обеспечения сопрягаемой винтовой резьбы на каждом из вала и ротора) или опосредованно, например, через трубчатую соединительную деталь с резьбой. Ротор удобно выполнен из сплошной заготовки материала (такого как графит), причем каналы удобно образованы с помощью операции фрезерования. Ротор может быть также изготовлен путем изостатического прессования или литья подходящего материала (например, оксида алюминия - графита) до требуемой формы (возможно, с обработкой резанием до формы, близкой к форме готового изделия, чтобы придать окончательные размеры) и последующего обжига для получения конечного изделия. Чтобы избежать неопределенности, необходимо пояснить, что изобретение заключается также в роторе как таковом и установке обработки металла для дегазации (RDU) и/или для добавления обрабатывающих металл веществ (например, установке MTS), содержащей вращающееся устройство по изобретению. Кроме того, настоящее изобретение заключается в способе обработки расплавленного металла, содержащем следующие этапы:(i) погружение ротора и части вала устройства по настоящему изобретению в подлежащий обработке расплавленный металл;(iii) пропускание газа и/или одного или более обрабатывающих веществ вниз по валу и в расплавленный металл через ротор и/или пропускание одного или более обрабатывающих веществ непосредственно в расплавленный металл, чтобы за счет этого обработать металл. Тип расплавленного металла не ограничивается. Однако подходящие для обработки металлы включают алюминий и его сплавы (включая низкокремнистые сплавы (4-6% Si), например сплав BS (по стандарту Великобритании - British Standard) марки LM4 (Al-Si5Cu3); среднекремнистые сплавы (7,5-9,5%(Al-Si12); заэвтектические сплавы ( 16% Si), например сплав BS LM30 (Al-Si17Cu4Mg); алюминиевомагниевые сплавы, например сплав BS LM5 (Al-Mg5Si1; Al-Mg6, магний и его сплавы (например,сплав BS AZ91 (8,0-9,5% Al) и сплав BS AZ81 (7,5-9,0% Al, а также медь и ее сплавы (включая обладающие высокой проводимостью медные сплавы, латуни, оловянистые бронзы, фосфористые бронзы,свинцовистые бронзы, пушечные металлы (орудийные бронзы), алюминиевые бронзы и медноникелевые сплавы). Газ может представлять собой инертный газ (такой как аргон или азот) и обычно является сухим. Также могут быть использованы газы, традиционно не считающиеся инертными, но не оказывающие вредного влияния на металл, такие как хлор, либо хлорированный углеводород. Газ может представлять собой смесь двух или более из вышеуказанных газов. Исходя из баланса между стоимостью и инертностью газа, в большинстве случаев используется сухой азот. Упомянутый способ особенно полезен при-4 016954 удалении газообразного водорода из расплавленного алюминия. Будет понятно, что для любого данного ротора эффективность дегазации будет определяться скоростью вращения, расходом газа и временем обработки. Подходящая скорость вращения составляет 550 об/мин или менее, 400 об/мин или менее, либо примерно 350 об/мин. Когда дегазацию сочетают с добавлением обрабатывающих веществ (также известных как обрабатывающие препараты), такие обрабатывающие вещества могут вводиться в расплав перед дегазацией,добавляться во время начальной стадии дегазации вместе с инертным продувочным газом, либо добавляться после стадии дегазации. Тогда обработка представляет собой комбинированную обработку дегазацией/измельчением зерна и/или модифицированием и/или очисткой/переводом примесей в шлак. Независимо от того, используется ли оно совместно с дегазацией или иным образом, обрабатывающее вещество может представлять собой составы для очистки/перевода примесей в шлак, измельчения зерна, модифицирования или их сочетание (часто называются "флюсом" или "флюсами"). Эти флюсы могут иметь разную физическую форму (например, порошок, гранулы, таблетки, окатыши и т.д.) и химический тип(например, неорганические соли, металлические сплавы и т.д.). Химические флюсы включают смеси галогенидов щелочных и щелочно-земельных металлов для очистки и перевода примесей в шлак. Другие флюсы могут представлять собой сплавы титана и/или бора (например, сплав AlTiB) для измельчения зерна и соли натрия или стронций (обычно в виде 5-10% лигатуры) для модифицирования алюминиевокремниевых сплавов. Такие процессы сами по себе хорошо известны для опытных литейщиков. Требуемые размер ротора, скорость вращения, расход газа и/или количество обрабатывающего вещества будут определяться конкретным видом проводимой обработки с учетом массы обрабатываемого металла, оптимального времени обработки и того, является ли процесс непрерывным или периодическим. Далее варианты реализации изобретения будут описаны только в качестве примера со ссылкой на сопровождающие чертежи, на которых: на фиг. 1 показан ротор XSR (аналог); на фиг. 2 - вид сверху ротора DIAMANT (аналог); на фиг. 3 а - вид сбоку вращающегося устройства с первым ротором в соответствии с изобретением; на фиг. 3b показан вид сверху ротора по фиг. 3 а; на фиг. 4 а и 4b - соответственно вид сбоку и вид сверху второго ротора в соответствии с изобретением; на фиг. 5 а и 5b - соответственно вид сбоку и вид сверху третьего ротора в соответствии с изобретением; на фиг. 6 а и 6b - соответственно вид сбоку и вид сверху четвертого ротора в соответствии с изобретением; на фиг. 7 а и 7b - соответственно вид сбоку и вид сверху пятого ротора в соответствии с изобретением; на фиг. 8 а и 8b - соответственно вид сбоку и вид сверху шестого ротора в соответствии с изобретением; на фиг. 9 а и 9b - соответственно вид сбоку и вид сверху седьмого ротора в соответствии с изобретением; на фиг. 10 а и 10b - соответственно вид сбоку и вид сверху восьмого ротора в соответствии с изобретением; на фиг. 11 а и 11b - соответственно вид сбоку и вид сверху девятого ротора в соответствии с изобретением; на фиг. 12 а и 12b - соответственно вид сбоку и вид сверху десятого ротора в соответствии с изобретением; на фиг. 13 а и 13b - соответственно вид сбоку и вид сверху одиннадцатого ротора в соответствии с изобретением; на фиг. 14 а и 14b - соответственно вид сбоку и вид сверху двенадцатого ротора в соответствии с изобретением; на фиг. 15 - схематичное изображение установки обработки металла в соответствии с изобретением; на фиг. 16 и 18-22 - графики снижения концентрации водорода в расплаве при использовании вращающихся устройств по настоящему изобретению, вращающихся устройств-аналогов, а также вращающихся устройств, которые выходят за пределы объема настоящего изобретения; на фиг. 17 а и 17b - соответственно вид сбоку и вид сверху ротора SPR (аналога). Пример 1. Обратимся к фиг. 3 а, на которой на виде сбоку показано вращающееся устройство для диспергирования газа и/или других обрабатывающих веществ в расплавленном металле в соответствии с изобретением. Устройство содержит вал 30 и ротор 40, разъемно соединенный с ним. Вид сверху ротора 40 показан на фиг. 3b. Ротор 40 изготовлен из графита и по конструкции представляет собой единую деталь. Ротор 40 в общем имеет форму диска и содержит круглую верхнюю часть (крышку 42) и расположенную на расстоянии от нее круглую нижнюю часть (основание 44). В крышке 42 имеется сквозное отверстие-5 016954 46 с резьбой, которым ротор 40 прикрепляется к валу 30 посредством трубчатой соединительной детали с резьбой (не показана). В основании 44 ротора 40 по центру размещена открытая камера 48. Камера 48 простирается вверх до крышки 42 и является смежной со сквозным отверстием 46 в крышке 42, в результате чего сквозное отверстие 46 и камера 48 образуют непрерывный канал, проходящий вертикально через ротор 40. Камера 48 простирается радиально наружу дальше, чем сквозное отверстие 46. Крышка 42 и основание 44 соединены разделителями 50, которые разнесены на равные угловые расстояния вокруг ротора 40 и размещены между крышкой 42 и основанием 44. Разделители 50 простираются наружу от периферии камеры 48 до периферийной поверхности 40 а ротора 40. Между каждой парой соседних разделителей 50, крышкой 42 и основанием 44 образован канал 52. Каждый канал 52 имеет впуск 54 из камеры 48 и выпуск 56 на периферийной поверхности 40 а ротора 40 в виде удлиненного паза. Каждый выпуск 56 имеет большую площадь поперечного сечения, чем соответствующий впуск 54. Периферийные поверхности крышки 42 и основания 44, каждая, снабжены четырьмя частично круговыми вырезами 58 а,b (соответственно первые и вторые вырезы). Очевидно, что существует непрерывный проточный путь от источника газа, через отверстие вала 30 и соединительную деталь (не показана), через крышку 42 ротора 40 в камеру 48, через впуски 54 в каналы 52 и наружу из ротора 40 через выпуски 56. Вырезы 58 а, b в крышке 42 и основании 44 находятся в совмещении, т.е., если смотреть на фиг. 3b,они совпадают. В поперечном сечении (т.е. перпендикулярном оси вала) ротор 40 является номинально круглым (на основе круга С). Каждый из вырезов 58 а, b простирается внутрь на максимальное расстояние z от периферийных поверхностей крышки 42 и основания 44. Если ротор 40 создан на основе круга С, имеющего радиус (r) 110 мм, z=32,45 мм. Таким образом, вырезы 58 а, b простираются внутрь на 29,5% радиуса ротора 40. Каждый из вырезов 58 а в крышке простирается на все расстояние между каждой парой соседних разделителей 50 и удаляет дугу у круга С (называемую протяженностью выреза на периферийной поверхности). Оставшаяся часть круга С между каждой парой соседних вырезов 58 а обозначена как х. Так как ротор 40 имеет 4 выреза 58 а в крышке 42, полная длина окружности круга С составляет 4(х+у). Таким образом, отношение длины (у) дуги окружности круга, удаленной первыми вырезами, смежными с неким данным каналом, умноженной на число каналов (4), к длине окружности круга (4 (х+у составляет Если ротор 40 создан на основе круга С, имеющего радиус 110 мм, х=24,96 мм и у=147,83 мм, то у/(х+у) равно 0,856. В этом примере вырезы в крышке и основании находятся в совмещении, так что полученные выше значения в равной степени применимы к основанию и его вырезам. Понятно, что в других вариантах реализации х и у и, как следствие, у/(х+у) могут различаться для основания и крышки. Примеры 2-6. Обратимся к фиг. 4 а-8 а и 4b-8b, на которых показаны соответственно на виде сбоку и виде сверху роторы 60 (пример 2), 70 (пример 3) и 80 (пример 4), 90 (пример 5) и 100 (пример 6) для диспергирования газа и/или других обрабатывающих веществ в расплавленном металле. Роторы 60, 70, 80, 90 и 100 идентичны ротору 40, за исключением того, что частично круговые вырезы 62a, b, 72a, b, 82a, b, 92a, b и 102 а,b соответственно, которые размещены в крышке 42 и основании 44 (символ "а" используется для вырезов в крышке, а символ "b" - для вырезов в основании) имеют разные размер и форму для каждого из роторов. Каждый из вырезов 58, 62, 72 и 82 в роторах 40, 60, 70 и 80 простирается внутрь от периферийных поверхностей крышки 42 и основания 44 на похожее расстояние (похожие значения z), но каждый из них удаляет дугу разной длины (разные значения у) из номинального круга С, на котором они основаны. Длина дуги (у), удаленной для каждого из роторов, снижается в таком порядке: 40, 60, 70 и 80. Роторы 90 и 100 имеют частично круговые вырезы 92 и 102 соответственно в крышке 42 и основании 44. Вырезы 92, 102 простираются внутрь на похожее расстояние, так что роторы 90 и 100 имеют похожие значения z, но они удаляют разные длины дуги у из круга С, на котором они номинально основаны. Вырезы 92 удаляют дугу у, которая простирается на все расстояние между соседними разделителями 50, в то время как вырезы 102 удаляют более короткую дугу и, следовательно, имеют меньшее значение у. Значения х, у и z для роторов 40, 60, 70, 80, 90 и 100 с радиусом 110 мм приведены ниже в табл. 1. Таблица 1-6 016954 Пример 7. Обратимся к фиг. 9 а и 9b, на которых показан соответственно на виде сбоку и виде сверху ротор 110 (пример 7) для диспергирования газа и/или других обрабатывающих веществ в расплавленном металле. Ротор 110 изготовлен из графита и по конструкции представляет собой единую деталь. Ротор 110 аналогичен ротору 40, имеющему крышку 42, основание 44, сквозное отверстие 46, камеру 48, четыре разделителя 50, четыре канала 52, четыре впуска 54 и четыре выпуска-паза 56, все из которых описаны ранее. Ротор 110 имеет вырезы 112 а, b, размещенные соответственно в крышке 42 и основании 44, при этом вырезы 112 а в крышке и вырезы 112b в основании находятся в совмещении (т.е. они совпадают на виде сверху). Вырезы 112 имеют прямолинейный край, и поэтому ротор 110, если смотреть на него сверху, имеет внешний вид квадрата со скругленными углами, несмотря на то, что номинально является круглым (на основе круга С). Вырезы 112 простираются внутрь от периферийных поверхностей крышки и основания на расстояние z и удаляют дугу у круга С. Пример 8. Обратимся к фиг. 10 а и 10b, на которых показан соответственно на виде сбоку и виде сверху ротор 120 для диспергирования газа и/или других обрабатывающих веществ в расплавленном металле. Ротор 120 аналогичен ротору 110 и имеет прямолинейные вырезы 122 а, b, так что он также имеет внешний вид квадрата со скругленными углами, если смотреть сверху. Вырезы 122 простираются на все расстояние между соседними разделителями 50, и поэтому ротор 120 имеет большее значение у, чем ротор 110. Вырезы 122 простираются внутрь от периферийных поверхностей соответственно крышки 42 и основания 44 на расстояние z. Пример 9. Обратимся к фиг. 11 а и 11b, на которых показан соответственно на виде сбоку и виде сверху ротор 130 для диспергирования газа и/или других обрабатывающих веществ в расплавленном металле. Ротор 130 аналогичен роторам 110 и 120 и имеет вырезы 132 а, b с прямолинейными краями. Если смотреть сверху, ротор 130 имеет форму квадрата, так как вырезы 132 простираются в разделители 50. Тем не менее, ротор 130 по-прежнему можно рассматривать как являющийся номинально круглым в поперечном сечении (на основе круга С). Вырезы 132 простираются внутрь от периферийных поверхностей крышки 42 и основания 44 на расстояние z, и, поскольку между соседними вырезами 132 нет промежутка, значение х равно нулю. Значения х, у и z для роторов 110, 120 и 130 с радиусом 110 мм приведены ниже в табл. 2. Таблица 2 Пример 10 Обратимся к фиг. 12 а и 12b, на которых показан соответственно на виде сбоку и виде сверху ротор 140 для диспергирования газа и/или других обрабатывающих веществ в расплавленном металле. Ротор 140 изготовлен из графита и по конструкции представляет собой единую деталь. Ротор 140 в общем имеет форму диска и содержит круглую верхнюю часть (крышку 42), круглую нижнюю часть (основание 44), сквозное отверстие 46 с резьбой и открытую камеру 48, как описано ранее. Крышка 42 и основание 44 соединены тремя разделителями 142, разнесенными на равное угловое расстояние вокруг ротора 140 и размещенными между крышкой 42 и основанием 44. Разделители 142 простираются наружу от периферии камеры 48 до периферийной поверхности 140 а ротора. Между каждой парой соседних разделителей 142, крышкой 42 и основанием 44 образован канал 52, что дает в сумме три канала 52. Каждый канал 52 имеет впуск 54 из камеры 48 и выпуск 56 на периферийной поверхности 140 а ротора. Периферийные поверхности крышки 42 и основания 44, каждая, снабжены тремя частично круговыми вырезами 144 а, b(соответственно первые и вторые вырезы). Ротор 140 номинально является круглым (на основе круга С). Каждый вырез 144 простирается на расстояние z от периферийных поверхностей крышки 42 и основания 44 и удаляет дугу у круга С. Значения х, у и z для ротора, имеющего радиус 110 мм, приведены ниже в табл. 3. Таблица 3 Пример 11. Обратимся к фиг. 13 а и 13b, на которых показан соответственно на виде сбоку и виде сверху ротор 150 для диспергирования газа и/или других обрабатывающих веществ в расплавленном металле. Ротор 150 изготовлен из графита и по конструкции представляет собой единую деталь. Ротор 150 в общем имеет форму диска и содержит круглую верхнюю часть (крышку 42), круглую нижнюю часть (основание 44), сквозное отверстие 46 с резьбой и открытую камеру 48, как описано ранее. Крышка 42 и основание 44 соединены пятью разделителями 152, разнесенными на равное угловое расстояние вокруг ротора 150-7 016954 и размещенными между крышкой 42 и основанием 44. Разделители 152 простираются наружу от периферии камеры 48 к периферийной поверхности 150 а ротора. Между каждой парой соседних разделителей 152, крышкой 42 и основанием 44 образован канал 52, что дает в сумме пять каналов 52. Каждый канал 52 имеет впуск 54 из камеры 48 и выпуск 56 на периферийной поверхности 150 а ротора. Периферийные поверхности крышки 42 и основания 44, каждая, снабжены пятью частично круговыми вырезами 154 а, b (соответственно первые и вторые вырезы). Ротор 150 номинально является круглым (на основе круга С). Каждый вырез 154 простирается на расстояние z от периферийных поверхностей крышки 42 и основания 44 и удаляет дугу у круга С. Значения х, у и z для ротора 150, имеющего радиус 87,5 мм, приведены ниже в табл. 4. Таблица 4 Пример 12. Обратимся к фиг. 14 а и 14b, на которых показан соответственно на виде сбоку и виде сверху ротор 160 для диспергирования газа и/или других обрабатывающих веществ в расплавленном металле. Ротор 160 изготовлен из графита и по конструкции представляет собой единую деталь. Ротор 160 в общем имеет форму диска и аналогичен ротору 40 (пример 1) тем, что он содержит круглую верхнюю часть (крышку 42), круглую нижнюю часть (основание 44), сквозное отверстие 46, камеру 48, четыре разделителя 50 и четыре канала 52, каждый с соответствующим впуском 54 и выпуском 56. В отличие от ротора 40, ротор 160 имеет восемь первых вырезов 162 а в крышке 42 и восемь вторых вырезов 162b в основании 44,имеется по два первых выреза 162 а и по два вторых выреза 162b на один канал 52. Первые вырезы 162 а и вторые вырезы 162b находятся в совмещении, т.е., если смотреть сверху, они совпадают. В пределах канала 52 расстояние между соседними первыми вырезами 162 а или между соседними вторыми вырезами 162b обозначено как х 1. Расстояние между соседними первыми вырезами 162 а или между соседними вторыми вырезами 162b с переходом через разделитель 50 обозначено как х 2. Отношение длины (2 у) дуги окружности круга, удаляемой первыми или вторыми вырезами, смежными с неким данным каналом, умноженной на число каналов (4), к длине окружности круга Пример 13. Обратимся к фиг. 15, на которой схематично показана установка 170 обработки металла для дегазации (RDU - Вращающаяся установка дегазации) и/или добавления обрабатывающих металл веществ(MTS - Установка обработки металла). Эта установка в принципе содержит тигель 172, внутри которого содержится подлежащий обработке металл, графитовый ротор 174, навинченный по резьбе на один конец графитового вала 176 (как описано ранее), электродвигатель 178 и приводной вал 180, соединенный с графитовым валом 176 ротора внутри корпуса 182. Установка также содержит бункер 184 и подающую трубку 186, а также отводимую отражательную пластину 188. Остальная часть установки 170 выполнена с возможностью вертикального перемещения относительно тигля 172. При использовании для дегазации включают электродвигатель 178 для вращения узла валов 180,176 и опускают ротор 174 с графитовым валом 176 в тигель 172, содержащий расплавленный металл. Инертный газ пропускают через приводной вал 180 и графитовый вал 176 в металл сквозь ротор 174 и диспергируют внутри расплавленного металла. Отражательная пластина 188 находится в ее отведенном положении, так что она расположена выше расплавленного металла. При использовании в качестве комбинированной установки обработки металла/дегазации ротор 174 и графитовый вал 176 приводят в относительно быстрое движение так, чтобы создать вихревую воронку внутри расплава. Затем из бункера 184 в расплав дозировано подают обрабатывающие металл вещества. По истечении времени, достаточного для смешивания, скорость ротора 174 снижают и в расплав опускают отражательную пластину 188, чтобы ликвидировать вихревую воронку и снизить турбулентность внутри расплава (как показано на фиг. 15). Дегазация затем происходит, как описано ранее. Методология. Чтобы смоделировать характеристики вращающихся устройств во время их использования для обработки расплавленного металла, были разработаны два теста. Первый тест моделирует эффективность вращающихся устройств при дегазации расплавленного металла. Второй тест, водяная модель, демонстрирует вероятную эффективность вращающихся устройств при распределении обрабатывающих металл препаратов по расплаву. 1. Дегазация. Для дегазации 280 кг алюминиевого сплава (LM25: AlSi7Mg), находящегося при 720 С, были ис-8 016954 пользованы роторы радиусом 87,5 мм, прикрепленные к валу диаметром 75 мм. Используемым газом был сухой азот с расходом 15 л/мин. Скорость вращения составляла 320 об/мин, а дегазацию выполняли в течение 4 мин. Эффективность оценивалась путем измерения концентрации растворенного водорода в расплаве с использованием электронного датчика ALSPEK Н, продаваемого компанией Foseco, который обеспечивал прямое измерение уровня водорода в расплавленном металле. Расплавленный металл перемешивали с использованием ротора (без газа) и удерживали датчик в расплаве. Затем вниз по валу ротора вводили газ, и уровень водорода в расплаве измеряли и регистрировали с интервалами 10 с. 2. Водяная модель. Добавление обрабатывающих металл препаратов в расплав было смоделировано с использованием водяной модели, в которой использовали легкие пластмассовые гранулы, чтобы наблюдать образование вихревой воронки, а цветной краситель (пищевой краситель) использовали, чтобы наблюдать смешивание. Роторы были протестированы в установке обработки металла компании Foseco (MTS1500 Mark 10) с цилиндрической прозрачной емкостью (650 мм в диаметре, 900 мм высотой), использовавшейся вместо тигля. Каждый ротор имел радиус 110 мм и был прикреплен к валу, имеющему диаметр 75 мм и длину 1000 мм. 2.1. Образование вихревой воронки. Первым этапом при оценке эффективности ротора было определение той скорости вращения для каждого ротора, которая была необходима для задания стандартного эквивалентного размера вихревой воронки. Для этого в прозрачную емкость, которая была ранее заполнена водой до высоты L1 (735 мм,нормальная высота ванны), сначала добавляли пластмассовые гранулы. Пластмассовые гранулы плавали на поверхности воды до тех пор, пока каждый ротор не опускали в ванну и не приводили во вращение для образования вихревой воронки. Затем скорость вращения регулировали таким образом, чтобы пластмассовые гранулы касались ротора, но не диспергировались в тигле. Когда образовывалась вихревая воронка, измеряли высоту воды (L2, высота ванны с образованной вихревой воронкой), а также время, требующееся для образования этой вихревой воронки. Коэффициент эффективности образования вихревой воронки может быть вычислен с использованием следующей формулы: коэффициент эффективности=(L2-L1)/L1 время образования вихревой воронки. Чем ниже значение коэффициента эффективности, тем более эффективен ротор при образовании вихревой воронки. 2.2. Определение времени смешивания. Чтобы определить эффективность смешивания, роторы опускали в пластиковую емкость, содержащую воду до высоты 755 мм. Высота ванны была увеличена на 20 мм по сравнению с используемой при изучении образования вихревой воронки (раздел 2.1 выше). Высота ванны была изменена, чтобы отразить естественную изменяемость высоты ванны во время работы. Большую высоту ванны выбирали потому, что это сделает работу роторов более тяжелой и, по меньшей мере, в теории, вероятно, подчеркнет различия между более и менее эффективными роторами. Вихревая воронка была образована (без пластмассовых гранул) с использованием скоростей вращения, определенных в разделе 2.1. Как только возникла устойчивая вихревая воронка, в нее было добавлено 3 мл пищевого красителя и измерено время,необходимое для равномерного перемешивания пищевого красителя по емкости. Роторы. Изготовили и протестировали десять роторов в соответствии с изобретением вместе с шестью другими в целях сравнения (четыре ротора-аналога и два разработанных заново, выходящих за пределы объема этого изобретения). Каждый ротор был изготовлен в двух размерах: ротор радиусом 87,5 мм был использован в экспериментах по дегазации, а более крупная версия, имеющая радиус 110 мм, была использована для водяной модели. Необходимость использования двух слегка различающихся по диаметру роторов для водяного моделирования и испытаний по дегазации была обусловлена разными размерами используемых емкостей. Роторы обоих размеров были прикреплены к валу одинакового диаметра и поэтому имели отверстие одинакового размера на верхней поверхности (для приема/крепления вала), в то время как камера в основании имела диаметр, пропорциональный общему диаметру каждого ротора. По этой причине протяженность вырезов внутрь в дегазационных роторах была немного меньшей, чем у соответствующих роторов для водяного моделирования, что привело к немного меньшему отношениюz/r. Однако эти различия являются незначительными и не влияют на выводы, сделанные в отношении эффективности. 1. Дегазация. Для каждого из роторов концентрация растворенного водорода в расплаве, измеренная с десятисекундными интервалами, приведена в табл. 6, а время, необходимое для достижения заданной концентрации водорода (оцененное по наилучшей подгоночной кривой и округленное до ближайших 5 с), приведено в табл. 7. Влияние вырезов в крышке и в основании (пример 2 и сравнительный пример А). Чтобы исследовать влияние наличия вырезов в крышке и основании вместо их наличия только в крышке, были разработаны два новых ротора, ротор 60 (пример 2), описанный выше, и из сравнительного примера 1. Ротор сравнительного примера 1 идентичен ротору 60 (в крышке он имеет вырезы того же размера и формы), за исключением того, что он не имеет вырезов в основании. Для обоих роторов были построены графики снижения концентрации водорода со временем, которые приведены на фиг. 16. Можно видеть, что при использовании ротора 60 концентрация водорода в расплаве падает очень быстро и, в конце концов, достигает концентрации ниже 0,1 мл/100 г расплава. Время, требующееся для падения концентрации водорода до 0,20 мл/100 г расплава, составляет всего лишь 55 с для ротора 60, в то время как для ротора сравнительного примера А требующееся время составляет 105 с. Таким образом, оказалось, что наличие вырезов в основании, также как и в крышке, улучшает дегазирующие свойства вращающегося устройства. Влияние протяженности частично круговых вырезов (ротор-аналог 3 и примеры 1-4). Чтобы исследовать влияние протяженности частично круговых вырезов на скорость дегазации, была разработана группа роторов, примеры 1-4. Каждый из роторов 40, 60, 70 и 80 имеет четыре частично круговых выреза как в крышке, так и в основании, которые простираются внутрь на похожее расстояние (похожие значения z/r), но протяженность вырезов увеличивается в таком порядке: 80, 70, 60, 40. Эти роторы были протестированы вместе с ротором-аналогом 3, SPR (Foseco), показанным на виде сбоку и сверху соответственно на фиг. 17a и 17b. Ротор 190 SPR имеет конфигурацию, существенно похожую на роторы по изобретению, имея в общем форму диска с круглой верхней частью (крышкой 42) и круглой нижней частью (основанием 44), распо- 10016954 ложенными на расстоянии друг от друга и соединенными четырьмя разделителями 50, которые разнесены на равные угловые расстояния вокруг ротора 190. Между каждой парой разделителей 50 и крышкой 42 и основанием 44 образован канал 52, причем каждый канал имеет впуск 54 на внутренней поверхности ротора и выпуск 56 на периферийной поверхности 190 а ротора. Каждый выпуск 56 имеет большую площадь поперечного сечения, чем соответствующий впуск 54, и расположен радиально снаружи от него. В основании 44 по центру размещена открытая камера 48, которая простирается вверх до крышки 42. Ротор SPR не имеет вырезов, поэтому значения х, у и z для него равны нулю. Значения х, у и z, а также соответствующие отношения для роторов, имеющих радиус 87,5 мм, приведены ниже в табл. 8. Таблица 8 Для каждого из этих роторов был построен график снижения концентрации водорода со временем,который приведен на фиг. 18. Сразу же можно заметить, что все роторы по изобретению (80, 70, 60 и 40) превосходят ротор-аналог 3, SPR, при дегазации. SPR никогда не добивался концентрации водорода 0,3 мл/100 г расплава, в то время как роторы 80, 70, 60 и 40 добиваются концентрации водорода 0,2 мл/100 г расплава за 90, 110, 55 и 80 с соответственно. Из просмотра графиков очевидно, что ротор 60 (пример 2) является наиболее удачным ротором для дегазации, обеспечивающим наиболее низкую концентрацию водорода в большей части тестового периода. Влияние протяженности прямолинейных вырезов (примеры 7-9). Чтобы исследовать влияние протяженности вырезов с прямолинейными краями на скорость дегазации, была разработана группа роторов, а именно описанные выше роторы 110, 120 и 130. Все эти роторы имеют четыре выреза с прямолинейными краями в крышке и основании, причем длина выреза (указанная значением у/(х+у возрастает в таком порядке: 110, 120, 130. Значения х, у и z, а также соответствующие отношения для роторов, имеющих радиус 87,5 мм, приведены ниже в табл. 9. Таблица 9 Для каждого из роторов был построен график, демонстрирующий снижение концентрации водорода со временем, который приведен на фиг. 19. Оказалось, что все роторы 110, 120 и 130 хорошо дегазируют, при том, что роторы 120 и 130 обеспечивают немного более низкую конечную концентрацию водорода, чем ротор 110. Это предполагает, что более высокая протяженность выреза (большее значение у/(х+у приводит к более удачному ротору для дегазации. Влияние глубины вырезов (примеры 2, 6 и 7) Была разработана группа роторов, чтобы исследовать влияние глубины вырезов, т.е. максимального расстояния, на которое эти вырезы простираются внутрь от периферийных поверхностей крышки и основания ротора, на скорость дегазации. Роторы 110, 60 и 100 описаны выше. Вырезы в роторе 110 имеют прямолинейный край, а в роторах 60 и 110 являются частично круговыми. Каждый из них удаляет дугу одинаковой длины (одинаковые значения у/(х+у, но варьируется по глубине выреза в таком порядке: 110, 60, 100. Значения х, у и z для этих роторов приведены ниже в табл. 10. Таблица 10 Чтобы показать снижение концентрации водорода со временем, для каждого из роторов был построен график, который приведен на фиг. 20. Все роторы являются удачными для дегазации. Их использование приводит к снижению концентрации водорода до 0,2 мл/100 г за 25 с (110), 55 с (60) и 100 с(100). Роторы 60 и 100 более удачны, добиваясь конечной концентрации водорода менее 0,12 мл/100 г расплава. Это указывает, что при дегазации полезен более глубокий вырез (большее значение z/r). Влияние камеры и площади поперечного сечения выпусков и впусков (пример 2 и сравнительный пример В). Сравнительный пример В был разработан, чтобы исследовать влияние отсутствия камеры и наличия канала неизменной ширины из-за его образования впуском и выпуском с одинаковой площадью по- 11016954 перечного сечения по сравнению с роторами по изобретению, которые имеют камеру для смешивания газа и расплавленного металла и в которых площадь поперечного сечения выпуска больше площади поперечного сечения соответствующего впуска. Сравнительный пример В похож на описанный ранее ротор Diamant, имеющий в общем форму диска и содержащий четыре радиальных отверстия, разнесенных на равные угловые расстояния вокруг ротора. Каждое отверстие простирается от внутренней поверхности ротора до его периферийной поверхности, тем самым обеспечивая выпуск для газа. Сравнительный пример В имеет четыре выреза, которые простираются внутрь от периферийной поверхности ротора. Каждый вырез расположен у выпуска и простирается вниз на всю толщину ротора. Камера для смешивания газа и расплавленного металла отсутствует. Вырезы в сравнительном примере В имеют тот же размер и форму, что и вырезы в роторе 60 (пример 2), поэтому значения х, у и z для этих роторов являются одинаковыми. Чтобы продемонстрировать снижение концентрации водорода со временем, для каждого ротора был построен график, который приведен на фиг. 21. Концентрация водорода при использовании ротора 60 (пример 2) снижается быстрее, чем при использовании сравнительного примера В. Концентрация водорода при использовании ротора 60 (пример 2) ниже концентрации водорода при использовании сравнительного примера В в течение почти всей длительности теста. Это указывает, что наличие камеры и выпусков, имеющих большую площадь поперечного сечения, чем у соответствующих впусков, оказывает благотворное влияние на дегазацию. Влияние камеры и выпусков (ротор-аналог 4 и пример 9). Пример 9 похож на ротор-аналог, известный как "Brick" (продаваемый компанией Pyrotek Inc.), за исключением того, что пример 9 имеет выпуски и камеру. Ротор "Brick" представляет собой просто цельную деталь из графита, не имеющую впусков, выпусков или камеры. Он является квадратным в поперечном сечении (перпендикулярном оси вала), но может рассматриваться как созданный на основе круга с четырьмя вырезами с прямолинейными краями, аналогично ротору 130 (пример 9). Значения х, у и z для примера 9 и ротора "Brick" идентичны и приведены ниже в табл. 11 для роторов, имеющих диаметр 87,5 мм. Таблица 11 Чтобы продемонстрировать снижение концентрации водорода со временем, для каждого ротора был построен график, который приведен на фиг. 22. Концентрация водорода при использовании ротора 130 (пример 9) снижается гораздо быстрее и достигает более низкого конечного значения, чем при использовании ротора-аналога 4 ("Brick"). Концентрация водорода при использовании ротора, предлагаемого настоящим изобретением, закономерно ниже, чем при использовании ротора-аналога "Brick", указывая, что наличие выпусков и камеры улучшает дегазирующие свойства ротора. Все роторы-аналоги (SPR, XSR, Diamant и "Brick") были менее удачными для дегазации; чем роторы по изобретению. Роторам SPR, XSR и "Brick" не удалось добиться концентрации водорода 0,2 мл/100 г, и, хотя ротор Diamant добился 0,2 мл/100 г, это заняло у него 170 с, что значительно дольше,чем у любого из роторов по изобретению. 2. Водяная модель - образование вихревой воронки. На примерах роторов 1-10, роторов-аналогов и двух новых роторов, которые не находятся в рамках объема изобретения, были выполнены эксперименты, как описано выше. Коэффициент эффективности(КЭ) был вычислен для каждого ротора с использованием приведенной выше формулы, и его значения приведены ниже в табл. 12. Чтобы определить время, требующееся для равномерного смешивания с водой цветного красителя,были проведены эксперименты, как описано выше. Необходимое время и используемая скорость вращения (определенная в разделе 2.1) приведены ниже в табл. 13. Таблица 13 Влияние вырезов в крышке и в основании (пример 2 и сравнительный пример А). Как рассмотрено выше, пример 2 и сравнительный пример А идентичны, за исключением того, что сравнительный пример А имеет вырезы в крышке, а пример 2 имеет вырезы в крышке и в основании. Сравнение КЭ и времени смешивания приведено ниже в табл. 14. Таблица 14- 13016954 Пример 2 имеет меньший КЭ и более низкое время смешивания по сравнению со сравнительным примером А, указывая на то, что наличие вырезов как в крышке, так и в основании улучшает образование вихревой воронки, а также оказывает благотворное влияние на время смешивания. Влияние протяженности частично круговых вырезов (ротор-аналог 1 и примеры 1-4). Как рассмотрено ранее, примеры 1-4 фактически одинаковы, за исключением того, что протяженность вырезов (указанная значением у/(х+у снижается в таком порядке: пример 1, пример 2, пример 3,пример 4. Сравнение КЭ и времени смешивания для этих роторов приведено ниже в табл. 15. Таблица 15 Значения КЭ для примеров 1-4 снижаются по мере увеличения протяженности выреза. Например,пример 1 имеет вырезы, которые простираются на все расстояние между соседними разделителями, и имеет самое низкое значение КЭ в 2,5. КЭ не измерялся для ротора-аналога 3 (SPR), так как невозможно было создать достаточную вихревую воронку. Наличие вырезов представляется оказывающим благотворное влияние на время смешивания, так как ротор-аналог (без вырезов) имеет самое большое время смешивания. Взаимосвязь между протяженностью выреза и временем смешивания менее очевидна, чем со значениями КЭ, но два примера с наибольшей протяженностью выреза (примеры 1 и 2) имеют более низкое время смешивания, чем примеры с меньшей протяженностью выреза (примеры 3 и 4), поэтому можно предположить, что более высокая протяженность выреза дает в целом преимущество в водяной модели. Влияние протяженности прямолинейных вырезов (примеры 7-9) Как рассмотрено ранее, все примеры 7-9 представляют собой квадратные роторы, имеющие четыре прямолинейных выреза. Протяженность вырезов в примерах 7-9 возрастает в таком порядке: пример 7,пример 8, пример 9. Значения КЭ и времени смешивания приведены ниже в табл. 16. Таблица 16 Значения КЭ в примерах 7-9 снижаются по мере увеличения протяженности выреза. Время смешивания снижается по мере увеличения протяженности выреза, при этом в примере 9 равномерное смешивание достигается всего лишь за 4 с. Эти результаты подтверждают результаты сравнения для частично круговых вырезов в том, что увеличенная протяженность выреза приводит к улучшенному смешиванию. Влияние глубины вырезов (примеры 2, 6 и 7). Как рассмотрено выше, все примеры 2, 6 и 7 имеют вырезы фактически аналогичной протяженности (вырезы удаляют аналогичные дуги из номинального круга С), но каждый из этих вырезов простирается на разное максимальное расстояние от периферийных поверхностей крышки и основания ротора(глубина вырезов, указанная значением z/r). Глубина каждого из вырезов в примерах 2, 6 и 7 увеличивается в таком порядке: пример 7, пример 2, пример 6. Значения КЭ и время смешивания для этих роторов приведены ниже в табл. 17. Значения КЭ снижаются по мере увеличения глубины выреза, при этом пример 6 имеет очень низкое значение КЭ в 2,2. Взаимосвязь между глубиной выреза и временем смешивания менее очевидна,при этом пример 2, имеющий промежуточную глубину выреза, имеет наименьшее время смешивания. Влияние камеры и площади поперечного сечения выпусков и впусков (пример 2 и сравнительный пример В). Как рассмотрено выше, был разработан новый ротор вне объема изобретения (сравнительный пример В), чтобы исследовать влияние наличия камеры, а также наличия выпусков и впусков, где площадь поперечного сечения выпусков больше, чем у соответствующих впусков. Сравнительный пример В аналогичен примеру 2, имея те же размер и форму вырезов и, следовательно, те же значения х, у и z, как показано ниже в табл. 18 для роторов, имеющих радиус 110 мм. Таблица 18 Несмотря на наличие идентичных вырезов, пример 2 демонстрирует небольшое преимущество по сравнению со сравнительным примером В с точки зрения образования вихревой воронки и времени смешивания. В сочетании с улучшенной дегазацией, связанной с примером 2, это указывает, что наличие камеры и выпусков, которые имеют большую площадь поперечного сечения, чем соответствующие впуски, обеспечивает усовершенствованный ротор для использования при обработке металла. Влияние камеры и выпусков (ротор-аналог 4 и пример 9). Как рассмотрено выше, ротор-аналог 4 ("Brick") не имеет впусков, выпусков или камеры, но его можно считать имеющим четыре прямолинейных выреза, как у примера 9. Значения х, у и z для роторааналога 4 и примера 9 идентичны и приведены ниже в табл. 19 для ротора, имеющего радиус 110 мм. Таблица 19 Ротор "Brick" имеет больший КЭ и большее время смешивания, чем ротор по изобретению, указывая на то, что наличие впусков, выпусков и камеры является выгодным для смешивания обрабатывающих препаратов. Все роторы по изобретению имеют единообразные времена смешивания, которые равны или меньше, чем времена смешивания у роторов-аналогов XSR, Diamant и SPR (8 с, 12 с и 10 с). Выводы. Приведенные выше данные демонстрируют, что роторы по настоящему изобретению обеспечивают преимущества с точки зрения эффективности смешивания при обработке металла и дегазации. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Ротор устройства для обработки расплавленного металла, имеющий крышку (42) и основание (44), причем упомянутые крышка (42) и основание (44) расположены на расстоянии друг от друга и соединены множеством разделителей (50); канал (52), образованный между каждой соседней парой разделителей (50) и крышкой (42) и основанием (44), причем каждый канал (52) имеет впуск (54) на внутренней поверхности ротора (40) и выпуск (56) на периферийной поверхности ротора (40), причем каждый выпуск (56) имеет большую площадь поперечного сечения, чем соответствующий впуск (54), и расположен радиально снаружи от него; проточный путь, образованный через впуски (54) каналов (52) и наружу из выпусков (56), и камеру (48), в которой может происходить смешивание расплавленного металла и газа, при этом камера (48) расположена радиально внутри относительно впусков (54) и имеет проем в основании (44) ротора (40); при этом в крышке (42) предусмотрено множество первых вырезов (58 а), а в основании (44) предусмотрено множество вторых вырезов (58b), причем каждый из первых и вторых вырезов (58 а, 58b) является смежным с одним из каналов (52). 2. Ротор по п.1, причем каждый первый вырез (58 а) простирается внутрь от внешней периферийной поверхности ротора (40) и является смежным с выпуском (56). 3. Ротор по п.2, причем протяженность каждого первого выреза (58 а) на периферийной поверхности является не большей, чем у соответствующего выпуска (56). 4. Ротор по любому предшествующему пункту, причем каждый первый вырез (58 а) является частично круговым и первые вырезы (58 а) размещены симметрично вокруг ротора (40). 5. Ротор по любому предшествующему пункту, причем вторые вырезы (58b) имеют те же размер и форму, что и первые вырезы (58 а). 6. Ротор по любому предшествующему пункту, причем число первых вырезов (58 а) равно числу вторых вырезов (58b). 7. Ротор по любому предшествующему пункту, причем ротор (40) имеет три, четыре или пять каналов (52). 8. Ротор по п.7, причем ротор (40) имеет четыре канала (52). 9. Ротор по любому предшествующему пункту, причем ротор (40) имеет точно по одному выпуску(56) и точно по одному каждого из первых и вторых вырезов (58 а, 58b) на один канал (52). 10. Ротор по любому из пп.1-8, причем ротор (160) имеет точно по одному выпуску (56) и точно по два первых выреза (162 а) и два вторых выреза (162b) на один канал (52). 11. Ротор по любому предшествующему пункту при зависимости от п.6, причем каждый первый вырез (58 а) в канале (52) находится в полном совмещении с соответствующим вторым вырезом (58b). 12. Ротор по любому предшествующему пункту, причем первые и/или вторые вырезы (58 а, 58b) простираются внутрь не дальше чем на 50%, а предпочтительно не дальше чем на 40% радиуса ротора(40). 13. Ротор по любому предшествующему пункту, причем первые и/или вторые вырезы (58 а, 58b) простираются внутрь не менее чем на 10%, а предпочтительно не менее чем на 20% радиуса ротора (40). 14. Устройство для обработки расплавленного металла, содержащее полый вал (30), на одном конце которого расположен ротор (40) по любому из пп.1-13, при этом камера находится на проточном пути между валом (30) и впусками (54), так что при работе, когда устройство вращается, расплавленный металл затягивается в камеру (48) через основание (44) ротора (40), где он смешивается с газом, проходящим в камеру (48) из вала (30), после чего дисперсия металл/газ закачивается в каналы (52) через впуски(54) перед выбрасыванием из ротора (40) через выпуски (56). 15. Устройство по п.14, причем периферийная поверхность ротора (40) в плоскости, перпендикулярной оси вала (30; 176), номинально является кругом, и отношение длины дуги окружности круга, удаленной в крышке (42) первым(и) вырезом или вырезами (58 а) или удаленной в основании (44) вторым(и) вырезом или вырезами (58b), смежным(и) с неким данным каналом (52), умноженной на число каналов(52), к длине окружности круга составляет по меньшей мере 0,3, а предпочтительно по меньшей мере 0,6. 16. Устройство по п.15, причем упомянутое отношение составляет не более 0,9. 17. Устройство по любому из пп.14-16, причем вал (30) и ротор (40) выполнены отдельно, причем они оба скреплены вместе при помощи разъемных крепежных средств. 18. Установка (170) обработки металла для дегазации и/или для добавления обрабатывающих металл веществ, содержащая устройство по любому из пп.14-17. 19. Способ обработки расплавленного металла, содержащий следующие этапы:(i) погружение ротора (40) и части вала (30) устройства по любому из пп.14-17 в подлежащий обработке расплавленный металл,(ii) вращение вала (30) и(iii) пропускание газа и/или одного или более обрабатывающих веществ вниз по валу (30) и в рас- 16016954 плавленный металл через ротор (40) и/или пропускание одного или более обрабатывающих веществ непосредственно в расплавленный металл, чтобы за счет этого обработать металл. 20. Способ по п.19, в котором обрабатываемый металл выбирают из алюминия и его сплавов, магния и его сплавов и меди и ее сплавов. 21. Способ по п.19 или 20, в котором пропускаемый на этапе (iii) газ представляет собой сухой инертный газ.

МПК / Метки

МПК: C22B 21/06, F27D 27/00, B01F 3/04, C22B 9/05

Метки: вращающееся, перемешивающее, обработки, устройство, металла, расплавленного

Код ссылки

<a href="https://eas.patents.su/27-16954-vrashhayushheesya-peremeshivayushhee-ustrojjstvo-dlya-obrabotki-rasplavlennogo-metalla.html" rel="bookmark" title="База патентов Евразийского Союза">Вращающееся перемешивающее устройство для обработки расплавленного металла</a>

Предыдущий патент: Трансформируемая мягкая мебель и мягкий элемент для такой мебели

Следующий патент: Аминодигидротиазиновые производные в качестве ингибиторов bace для лечения болезни альцгеймера

Случайный патент: Способ атомно-абсорбционных измерений